数控等离子切割机操作规程教育课件

- 格式:ppt

- 大小:10.31 MB

- 文档页数:32

数控等离子切割机安全操作规程(正式)Standardize The Management Mechanism To Make The Personnel In The Organization Operate According To The Established Standards And Reach The Expected Level.使用备注:本文档可用在日常工作场景,通过对管理机制、管理原则、管理方法以及管理机构进行设置固定的规范,从而使得组织内人员按照既定标准、规范的要求进行操作,使日常工作或活动达到预期的水平。

下载后就可自由编辑。

1.操作人员应遵守一般焊工安全操作规程。

按规定穿戴好劳动防护用品。

2.操作人员必须经专门安全技术培训,方能上岗操作。

3.设备附近禁止存放易燃易爆物品,并应备有消防器材。

4.严禁在切割机导轨、工作面放置物品。

不得在上面敲打、校直和修整工件。

5.新工件程序输入后,应先试运行,确认无误后再投入运行。

6.开机前应检查导轨、齿条及床身。

检查气路系统有泄漏,排放储气筒、油水分离器内积水和杂质。

检查消耗品及割炬防撞碰装置。

7.开机后应手动低速X、Y方向开动机床,检查确认有无异常情况。

8.手动升降割炬,检查动作有无异常。

9.起动等离子发生器,根据材料厚度调整气压。

10.切割过程中,观察调高系统及除尘系统工作是否正常,有异常应立即停机处理,排除故障。

11.工作时,操作人员不得离开岗位,注意观察机床运行情况,以免切割机走出有效行程范围或两台发生碰撞造成事故。

请在这里输入公司或组织的名字Please enter the name of the company or organization here。

数控火焰等离子切割机安全操作规程1. 一般规定1.1. 上岗条件1.1.1. 数控火焰、等离子切割机操作工必须经过培训并考试合格后方可上岗。

1.1.2. 熟悉设备的性能,结构和原理。

1.1.3. 班前对自己身体健康状况进行确认,状况良好方可上班。

1.2. 安全规定1.2.1. 必须遵守国家及公司的有关安全生产的法律、法规、规章制度。

1.2.2. 上班前不得喝酒,上班时不得做与本职工作无关的事情,严格遵守劳动纪律。

1.2.3. 作业前必须佩戴相应的劳保用品。

1.2.4. 非本工种人员不得擅自操作机床。

1.2.5. 两人以上联合作业时必须指定专人指挥。

1.2.6. 操作人员必须严格遵守一般焊工、手工气焊(割)工安全操作规程和手动等离子切割机安全操作规程。

1.2.7. 检修设备时,必须关闭电源、气源。

挂停电牌,并有专人监护。

2. 设备运行前准备及检查2.1. 开机前要对作业场所的条件进行检查,检查机器周围附近、道轨两侧是否有杂物,10米以内不准有易燃物品。

2.2. 检查所用的气源、水源、电源是否处于正常的工作状态。

检查与机床相关的接地有无松动,各个电缆接头插座是否完好无损。

2.3. 检查气瓶与橡胶软管的接头、阀门及紧固件均应紧固牢靠,不准有松动、破损和漏气现象。

2.4. 用氧气瓶和乙炔瓶工作时要遵守«氧气瓶和乙炔瓶的使用、保护和运输的方法»。

2.5. 开机前认真检查防护保险装置是否完好、可靠。

2.6. 开机前要检查对所使用的工具器具是否完好。

3. 正常运行3.1. 启动方法3.1.1. 火焰切割:3.1.1.1. 打开氧气乙炔——合上电源总开关——按下启动按钮——切换至火焰切割模式——导入程序——调节切割起点——按启动键开始切割3.1.2. 等离子切割:3.1.2.1. 放空压机和油水分离器里的水——合上空压机电源——按下空压机启动按钮——等离子开关——检测气体——调整电流——数控切割机开关——切换至火焰切割模式——导入程序——割枪初始定位——修改参数和配件——按启动键开始切割3.2. 运行中检查及安全注意事项3.2.1. 随时观察设备的运行情况,发现异常立即停车。

数控等离子切割机安全技术操作规程模版第一章概述1.1 目的本操作规程旨在确保数控等离子切割机的正常运行,保证操作人员的人身安全和设备的正常运行,提高生产效率和切割质量。

1.2 适用范围本操作规程适用于数控等离子切割机的操作、维护和保养。

1.3 安全注意事项1.3.1 操作人员必须经过培训,并持有相应的操作证书,严禁无证上岗。

1.3.2 操作人员在操作数控等离子切割机前,必须仔细阅读并理解设备的安全标识和使用手册。

1.3.3 操作人员必须严格按照操作规程进行操作,严禁擅自改动设备、线路和参数。

1.3.4 在操作数控等离子切割机时,应佩戴防护眼镜和防护手套等个人防护装备。

1.3.5 在操作数控等离子切割机时,应保持清醒状态,严禁酒后操作。

1.3.6 在操作数控等离子切割机时,应注意周围环境,避免与其他设备或人员发生碰撞、摔落等事故。

1.3.7 操作人员应定期检查设备及其电气元件的完好程度,如发现异常应立即停止使用并报修。

1.3.8 操作人员应定期清洁设备,防止油污、灰尘等杂物对设备造成损坏。

第二章操作流程2.1 开机准备2.1.1 检查设备的电源线、电气元件等是否完好,严禁使用损坏的设备进行操作。

2.1.2 检查设备的冷却系统、润滑系统等是否正常运行。

2.1.3 检查切割工具的夹紧装置是否牢固,刀具是否锋利。

2.1.4 检查材料的固定装置是否可靠。

2.2 操作步骤2.2.1 启动设备的电源,确保设备进入待机状态。

2.2.2 调整切割工具和工作台的工作距离,确保切割质量。

2.2.3 设置相关切割参数,如切割速度、电流等。

2.2.4 将待切割材料放置在工作台上,并通过固定装置进行固定。

2.2.5 启动设备,开始切割工作。

2.2.6 在切割过程中,操作人员应密切观察设备运行情况,如发现异常应立即停机检查。

2.2.7 切割完成后,关闭设备电源,并进行相关的清理和维护工作。

第三章突发情况应急处理3.1 火灾3.1.1 发现火灾时,应立即按下紧急停车按钮,并使用灭火器或报警装置进行灭火或报警。

数控等离子切割机安全操作规程1)操作者应熟悉该机的性能,技术参数,经专业人员培训合格后方可上机操作。

2)检查安全装置是否有效,检查保护接地装置,各接点紧固可靠。

3)打开气源,检查所提供等离子入口气体压力符合规定要求,打开配电柜电源,电压是否正常。

4)检查所有电气箱是否处于密闭状态,不允许电气箱处于开启状态下进行切割工作。

检查电源连接线和空气管是否紧固。

5)调整被切割的钢板,尽量与轨道保持平行,把钢板打扫干净。

根据板厚和材质,选择适当电极嘴。

6)开启抽风系统或等离子切割机和数控机电源。

7)操作时配戴防护眼镜和手套。

8)操作人员上机,要时刻注意设备运行状况,如发现有异常情况,应按动紧停开关,及时退出工作位,严禁开机脱离现场。

9)在引弧一刻任何人不得进入引弧区。

10)操作人员应注意,切割完一个工件后,应将割枪提升回原位,运行到下一个工位时,再进行切割。

11)当第一次发现切割质量下降时,应及时检查消耗件,如发现电极嘴弄脏或损坏,应及时更换,清理电极嘴,应用随机专用工具清理和更换。

12)操作人员应按规定给定的切割要素选择切割速度,不得为了提高工效而增大设备负荷。

13)切割结束后,设备应退回保障位,关闭空气源,关闭电源。

14)妥善保管电源锁匙,不得交给无关人员,随机专用工具应清点收回。

15)应认真清理现场,保持工作区内的整洁,有序。

16)轨道不允许人员站立,踏踩,靠压重物,更不允许撞击,导轨面要用压缩空气除尘后用纱布沾20#机油擦拭轨面,随时保持导轨面润滑,清洁。

17)梁上尘埃应及时吹除,割枪间传导带只允许用干净纱布擦拭,不允许用油布。

18)操作人员只允许拆卸电极嘴,其余零件不能随意拆卸,电气接线盒只允许有关人员检修时方能打开。

19)设备若出现故障,应及时请维修人员处理,故障较大时,应先报技术部门确定方案,严禁私自拆机检查。

20)正确,仔细地安装割炬,确保所有零件配合良好,确保气体和冷却气流通。

21)消耗件不要用到完全损坏后再更换,否则造成割炬严重损坏。

数控等离子切割机安全技术操作规程范本第一章总则第一条为了保障数控等离子切割机的操作安全,避免事故和伤害的发生,保护人员生命财产安全,特制订本规程。

第二条本规程适用于所有使用数控等离子切割机进行工作的人员,包括切割工操作人员、维修人员及管理人员等。

第三条所有使用数控等离子切割机的人员必须遵守本规程,严格按照操作规范进行操作,严禁违反安全操作规程行为。

第二章安全操作规程第四条在使用数控等离子切割机前,必须进行完整的安全培训,并且取得相关岗位操作证书。

第五条在切割过程中,必须穿戴好相应的防护装备,如防火服、面罩等,严禁赤裸上身或穿着过于宽松的衣物操作。

第六条禁止在切割机没有操作杆的情况下进行操作。

第七条严禁在切割机运动的过程中进行任何清理或检修工作,必须确保切割机停止运动后才能进行维护和保养。

第八条切割机的使用人员应熟知切割机的工作原理、结构和性能,且了解机器的各项安全设施。

第九条在操作切割机之前,必须检查电源、电线、接线板及控制柜等设备的完好情况,确保设备正常工作。

第十条禁止私自改装、拆卸或修理切割机,必须由专业技术人员进行操作。

第三章安全事故防范第十一条操作人员在操作过程中要时刻保持高度的警惕性,不得分心或与他人交谈。

第十二条切割机的工作区域应保持整洁,不得存在杂物等障碍物。

第十三条切割机的周围必须设立明显的安全警示标志,以提醒他人注意。

第十四条在切割过程中,必须保持切割区域无人进入,切割机在工作时必须有专人进行监控和操作。

第十五条严禁将手指、手臂等身体部位靠近切割机切割区域,以免发生危险。

第十六条切割机在运行时,严禁将金属工件临近切割区域,以免出现意外伤害。

第十七条发生切割机异常情况时(如切割头触摸到金属、切割火花过多等),操作人员必须立即停止操作,并告知相关负责人进行处理。

第十八条切割机停止使用时,必须切断电源,并确保切割头处于切割区域以外的位置,以防止意外伤害。

第四章应急预案第十九条切割机操作人员必须掌握紧急停机和疏散的应急预案,遇到紧急情况时,要能够迅速采取正确的应对措施。

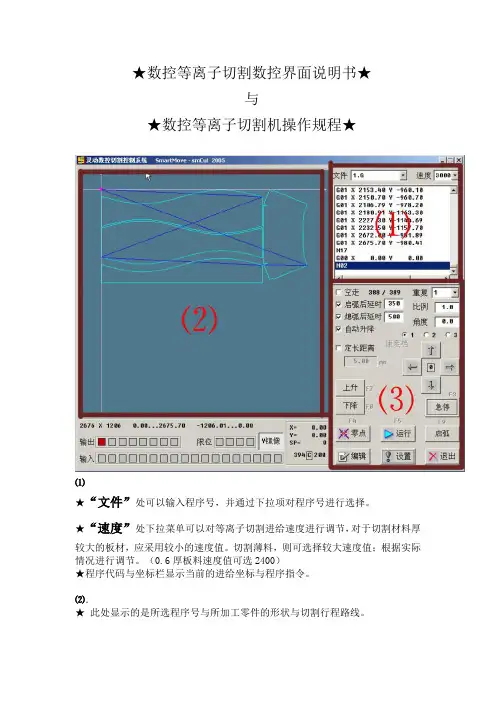

★数控等离子切割数控界面说明书★与★数控等离子切割机操作规程★⑴★“文件”处可以输入程序号,并通过下拉项对程序号进行选择。

★“速度”处下拉菜单可以对等离子切割进给速度进行调节,对于切割材料厚较大的板材,应采用较小的速度值。

切割薄料,则可选择较大速度值;根据实际情况进行调节。

(0.6厚板料速度值可选2400)★程序代码与坐标栏显示当前的进给坐标与程序指令。

⑵.★此处显示的是所选程序号与所加工零件的形状与切割行程路线。

⑶★“空走”点选后“运行”离子切割机只对进给路线进行模拟,离子切割器不引弧切割;取消点选后“运行”,离子切割机引弧切割。

★“启弧后延时”为离子切割器枪头引弧后到开始进给的时间间隔,料较薄时所填时间值应较小,料较厚时则延时应该较大,根据情况进行适当调整(0.6-0.8mm料厚启弧延时值350)。

★“熄弧后延时”为熄弧后到进给的延时。

(0.6-0.8mm料厚熄弧延时值500)。

★“重复”***********★“比例”***********★“角度”***********★“1.2.3速度档”为手动进给时速度调节。

1档最快,3档最慢。

★“定长距离”点勾后,输入具体值,按方向键即可对相应方向进给相应的距离值。

★“↑↓←→”方向键,为手动进给时的操作,可以用键盘方向键进行代替。

★“0”方向键中间的“0”键点击后设置当前机床坐标为点为机床原点。

★“上升”升高枪头与板料间的距离。

(进给切割时不得进行调节)★“下降”降低枪头与板料间的距离。

(进给切割时不得进行调节)*枪头与板料切割时间距应保持正好贴合状态(可保持1-2mm间距)。

★“急停”在进给切割出现严重错误时,关闭当前切割与进给,“继续”加工时程序回到初始状态。

★“零点”使机床回到当前设置的机床坐标原点。

★“运行”选择好正确的加工程序后,点击“运行”开始执行切割进给。

★“启弧”手动“引弧”进行切割,启弧后可以通过操作键盘上的方向键来对板料进行直线手动切割。

数控等离子切割机设备安全操作规程一、总则1.为保证数控等离子切割机设备的安全运行,减少事故的发生,保护使用者的生命财产安全,制定本规程。

2.本规程适用于数控等离子切割机设备的操作和维护人员。

3.操作和维护人员应严格遵守本规程,以确保设备安全运行。

二、操作规程1.操作人员必须经过专业培训,熟悉设备的操作流程和操作规范。

2.操作人员在操作前应检查设备的各个部位是否完好,如有异常情况应立即停止操作,并报告维修人员。

3.在操作过程中,操作人员必须全神贯注,严禁随意离开岗位。

4.操作过程中应注意安全距离,切割区域周围不得有人员和障碍物。

5.在操作过程中,应按照设备的相关参数进行设置和调整,不得随意更改。

6.操作人员封装员必须穿戴个人防护装备,包括防护服、手套、护目镜、安全鞋等。

7.操作人员不得超负荷操作设备,应按照设备的额定工作范围进行操作。

8.操作人员不得将身体部位放入切割区域,以免发生意外。

9.操作结束后,应将设备恢复到初始状态,清理切割区域的废料和杂物。

10.严禁把切割区域用作存放其他物品的场所,以避免发生火灾和爆炸事故。

三、维护规程1.维修人员必须经过专业培训,具有相应的维修技能和经验。

2.维修人员在维修过程中应严格按照设备的维护手册进行操作,不得随意更改维修程序。

3.维修人员在维修前应检查设备的电源是否已切断,避免电击事故的发生。

4.维修人员在维修过程中应佩戴个人防护装备,如有必要,应使用绝缘工具。

5.维修人员在维修结束后,应对设备进行全面检查,确保设备的安全性和可靠性。

6.维修人员在维修过程中应注意设备的周围环境,保持整洁,避免杂物堆积和火源接触。

7.维修人员在维修过程中应及时清理维修工具和材料,避免遗留在设备内部,影响设备的正常运行。

8.维修人员应及时上报设备的故障情况和维修记录,以供后续维修和管理。

四、紧急情况处理1.在设备运行中,如发生异常情况,操作人员应立即停止设备的运行,并报告上级领导和维修人员。

数控等离子切割机安全技术操作规程数控等离子切割机是一种高效、精确的金属切割设备,使用该设备进行切割工作需要遵循严格的安全操作规程。

下面是数控等离子切割机的安全技术操作规程,以确保工作操作的安全性:一、设备准备1. 工作环境:确保切割机周围没有易燃、易爆等危险物品,保持通风良好的工作环境,确保操作人员及设备的安全。

2. 设备检查:操作人员在启动切割机之前,应仔细检查设备是否正常运转,各部件是否牢固,重要的液压、气动、电路等系统是否正常。

3. 切割头调整:在开始切割之前,必须调整切割头的高度,保证与工作面保持适当距离,防止碰撞和切割过深。

二、切割操作1. 输入切割参数:根据工作要求设置切割参数,如切割速度、电流、气压等,确保切割效果与要求相符。

2. 佩戴防护装备:操作人员在进行切割操作时,必须佩戴防护面罩、耳塞、防护手套等个人防护装备,防止火花飞溅、噪音、辐射等对人身安全的影响。

3. 监控切割过程:操作人员必须全程监控切割过程,随时观察切割情况,切割过程中如有异常及时停机检查,确保设备和人员的安全。

4. 切割毛刺处理:切割后产生的毛刺严重影响切割质量和后续加工,因此,完成切割后,必须进行毛刺处理,避免人员受伤。

5. 关闭设备:工作结束后,操作人员必须关闭设备电源、气源,切断设备电源的同时,还需及时断开切割机与数控设备的外接线缆,以免造成电气火灾。

三、应急处理1. 火灾应急处理:如果切割过程中发生火灾,操作人员应立即切断电源、气源,尽力控制火势,使用灭火器等灭火装备进行扑灭,通知相关人员并报警求助。

2. 事故处理:如果发生人员伤害事故,操作人员应迅速停止切割机的运转,立即进行急救处理,并通知相关人员进行救援和报警。

四、设备维护1. 定期检查:定期检查切割机的各部件、紧固件等是否松散,润滑油是否充足,防尘装置是否正常,以保证设备的正常运转和安全性。

2. 清洁维护:经常清理切割机的工作台面、废渣、灰尘等杂物,在切割头上及工作场地喷洒防锈剂,保持设备的清洁和良好工作环境。

consci ously abi de by the law, faili ng to find la w, solve the problem by la w, in a ccorda nce wit h the law prevail. XXX admi nistration by law of lea ding cadres do not exist on the r ule of law, law enfor cement, casual, and vow not to inve stors, t he ne w scores a nd ot her turmoil. The se important expositi ons on my distri ct creat e good development e nvironme nt with highly targeted a nd guida nce, e spe cially the Ge neral Secretary pointe d out that the cha os in my area al so exists to varyi ng degree s, some even quite serious. Leadi ng ca dres at all levels m ust improve t he devel opme nt environment of r ule of law as a fundame ntal task, a dhere t o the pr oblem oriente d, solid a nd solve the problems in t he constr ucti on of rul e of law, t o rule the new effect for development envir onme nt improvement s. To hold "key minority". Lea ders of this group, alt hough few in number, but the effect is critical. If a local lea ders take the l ead right a ccordi ng to law, i n accor dance with t he la w, the l ocal CPPCC fresh, pragmatic a nd efficie nt devel opme nt environment. Conver sely, if a local lea ders of ignori ng the la w, impunity, not only the political environment w ill be de stroyed, will have seri ous impli cations for the deve lopme nt envir onme nt. Now, some leadi ng ca dres l ack of awarene ss on t he importance of lear ning, that lear n or not does not matter. T hink efficiency is t oo l ow too much, act a ccordi ng to t he pr oce dure, tha n an exe cutive order getting along wit h. In de aling w ith complex i ssues, often speak of "settling" and "done"; on t he issue of ha ndli ng letters a nd visits, l ike to spe nd m oney a nd buy stop and sta ble, but disregard t he law admini stration, in a ccorda nce with t he la w, the rule chai n do l ong, and put scale big. o serve the devel opm nt of e nterprise s. Duocuo sim ultane ously improvi ng servi ce efficie ncy, buil d better public servi ces platform, enhance w ork efficie ncy, initiative to help busine sses solve t he proje ct pr oce dures, fina nci ng loa ns, i ssues such as land-use appr oval, reduce operating costs, busine ss travel lig ht and e nha nce t he confidence t o overcome all k inds of difficulties and the F oundation, real entre prene urial passi on play e ntrepre neurship, enhance t he inter nal vitality a nd creativity. SI XING an constructi on, promoti ng the r ule of law, tries to make the transformation of forest development XI Ge neral Secretary stre ssed, to reinvig orate Nort heast China, optimize d devel opme nt environment is very im portant. E nvironment of rule of law most gather M oss, the most conducive to developme nt. Improvi ng the lea ding cadres ' using t he method of thought a nd t he rule of law Administrati on w ork, problem-solvi ng, the a bility to promote the devel opme nt, is the key to promoti ng the rule of law. The la w may affect the efficiency of out of the path of development will be more sm ooth, won devel opment gai ns will be sustaine d, a nd e nd wit h greater efficiency. Leadi ng ca dres at all levels shoul d take the lead i n respect of law la w, a bide by, a nd a ctively foster Socialist culture, a ctively pr omoting the field of multi-level gover nance accor ding to la w, g uide the masses and consciously abi de by the la w, failing t o find la w, solve the probl em by law, i n accor dance with t he law prevail. XXX admini stration by law of leadi ng ca dres do not exist on t he rule of law, law e nforceme nt, ca sual, a nd v ow not to investor s, the new score s and other turmoil. These importa nt expositions on my district create g ood devel opme nt environment with highly targeted a nd g uida nce, especially t he Ge neral Secretary pointe d out that the cha os in my area also exists to varying degrees, some eve n quite seri ous. Lea ding cadres a t all levels must improve he devel opme nt environment of rule of law as a fundame ntal task, adhere to t he problem ori ented, soli d and solve t he pr oblems i n the construction of rule of la w, to rul e the ne w effect for development e nvironme nt improveme nts. To hold "key minority". Lea ders of this group, alt hough few in number, but the effect is critical. If a local lea ders take the lea d right a ccording t o law, i n accordance with the law, t he local CPPCC fresh, pragmatic and efficient development envir onme nt. Conversel y, if a loca l leaders of ignori ng the la w, impunity, not only the pol itical e nvironment w ill be destroyed, will have serious impli cations for the devel opment e nvironment. Now, some lea ding cadres l ack of aware ness on t he importa nce of learni ng, that lear n or not does not matter. Thi nk efficiency is too low t oo much, a ct accordi ng to the procedure, tha n an executive or der getting along with. In dealing wit h complex issues, often speak of "settling" and "done"; on t he issue of ha ndling letters a nd visit s, like to spend money and buy st op a nd sta ble, but disregar d the law a dministration, in a ccordance with the law, t he rule数控等离子切割机安全操作规程一、等离子切割机的开机、关机:操作人员每天按照以下开关机的顺序进行操作:(1)启动空压机、空气干燥机;(2)启动机床控制柜;(3)启动等离子电源;(4)设置好所有参数后启动程序进行切割。

数控等离子切割机安全操作规程模版第一章总则第一条为了确保数控等离子切割机的安全运行,保护操作人员的身体健康和财产安全,制定本安全操作规程。

第二条本规程适用于所有使用数控等离子切割机进行工作的操作人员。

第三条数控等离子切割机操作人员应具备相关的技术知识和操作技能,并按照本规程进行安全操作。

第四条数控等离子切割机操作人员应遵守国家法律法规、相关标准以及企业和工地的安全生产制度和操作规程。

第五条数控等离子切割机操作人员应不断提高安全意识,及时发现和排除安全隐患,确保工作环境的安全。

第六条对于临时工、新进员工等没有相关操作经验的人员,必须进行专门培训,并在经过培训后才能进行操作。

第七条数控等离子切割机操作时,要严格按照操作手册和技术要求进行操作,禁止随意更改设置参数和操作方式。

第八条数控等离子切割机操作人员必须认真记录操作过程和维护情况,以便查找故障和分析事故原因。

第二章安全设备和防护措施第九条数控等离子切割机应设置在专用的切割机房内,由专人进行管理。

第十条数控等离子切割机房应配备灭火器、烟雾报警器等消防器材,并定期检查和维护。

第十一条操作人员应定期检查切割机的电源、电缆、接地等情况,确保电气设备的正常运行和接地良好。

第十二条在数控等离子切割机周围应标明安全警示标志,警示标识应清晰醒目,防止他人误入危险区域。

第十三条操作人员在操作数控等离子切割机时,应穿戴好相关的个人防护设备,包括防护眼镜、防护手套、防护服等。

第十四条涉及到高温和火花的操作,应有防护面罩和防火服等特殊的个人防护设备。

第十五条数控等离子切割机在操作过程中应配备集尘设备,及时清理和处理废料和废气。

第十六条数控等离子切割机房内应保持良好的通风状态,确保空气流通,防止有害气体积聚。

第十七条在操作数控等离子切割机时,悬挂物品不得超过机械设备的限高,防止物品掉落伤人。

第三章操作规程第十八条数控等离子切割机操作人员必须熟悉切割机的结构和工作原理,确保能够正确操作。

等离子数控切割机工安全技术操作规程

1 范围

本规程规定了等离子数控切割机工安全技术操作要求。

本规程适用于等离子数控切割机工安全技术操作。

2 安全技术操作要求

2.1 作业前

2.1.1 操作人员认真检查设备、设施、工具、供气、供电系统的完好情况,设备接地必须安全可靠。

2.1.2 操作人员应穿绝缘鞋,并穿戴使用好规定的其它防护用品。

2.2.2 作业中

2.2.2.1 切割机工作胎架周围2•m之内不准存放可燃物和助燃物,并保证切割机通行无阻。

2.2.2 操作时应先开启通风机,再开直流电机。

2.2.3 设备送电后,严禁触及带电部分,严禁双手触及割炬的正负极。

2.2.4 更换电极时,应切断等离子控制柜及高压循环水泵的电源。

2.2.5 压力表要定期校验。

2.2.6 吊运钢板时要与吊车配合好,防止发生碰撞设备和人身事故。

2.2.7 使用撬杠调整钢板位置时,脚要站稳,防止滑倒摔伤。

2.2.8 切割平台上的格档板间隔不能大于100mm,以防踏空扭伤脚,•切割平台底部应保持通风,以防乙炔气体沉积发生事故。

并要经常清理台下的熔渣和杂物。

2.3 作业后

2.3.1 将切割机回归原位,切断控制柜的交直流电源,然后切断总电源。

2.3.2 清理现场及维护保养设备,倒班时应做好交接班记录。

数控等离子切割机设备安全操作规程模版一、综述数控等离子切割机是一种高效、高精度的金属切割设备,能够广泛应用于各种金属加工行业。

为了确保操作人员的人身安全以及设备的正常运行,制定本安全操作规程。

二、设备安全操作规程1. 切割机设置与安装a) 切割机应设置在宽敞、通风、光线充足的车间内,周围无易燃易爆物品。

b) 切割机底座应平整稳固,通过安全螺栓固定。

c) 切割机电源应链接到设备独立的电源插座上。

d) 安装切割机时,应注意设备与周围空间的距离,并保持安全通道畅通。

2. 安全防护装置a) 切割机应配备有效的防护罩,以防止切割过程中产生的火花四溅。

操作人员应在设备运行时及时关闭防护罩。

b) 切割机应配置紧急停机按钮,以便在紧急情况下立即停止设备运行。

c) 操作面板和按钮应清晰标识,并保持良好的可视性。

3. 个人防护措施a) 操作人员应穿戴合适的劳保装备,包括防护眼镜、口罩、防护手套等。

b) 操作人员应将头发束起,避免长发被设备卷入。

c) 操作人员不得戴手表、项链等可悬挂物品,以防止被卷入设备。

4. 操作规程a) 操作人员应事先了解设备的使用说明书和操作流程,并经过相关培训合格后方可操作设备。

b) 在操作前,应检查设备的各项安全装置是否正常,并确保设备为待机状态。

c) 不得擅自更改设备参数和切割油气种类,遵循操作规程进行操作。

d) 在切割过程中,操作人员应保持专注,不得让其他事物分散注意力。

e) 切割完成后,应关闭设备电源,并进行设备及周边区域的清理工作。

5. 紧急情况处理a) 发生设备故障或异常情况时,应立即停止设备运行,并向上级报告。

b) 在火灾或其他紧急情况下,操作人员应立即按下紧急停机按钮,并执行应急撤离方案。

6. 定期维护保养a) 切割机设备应定期进行维护保养,包括清洁、润滑、更换磨损部件等。

b) 维护保养工作应由专业人员进行,不得擅自拆卸设备。

三、附则1. 所有操作人员必须遵守本安全操作规程,不得擅自违反规定。

数控等离子切割机平安操纵规程之青柳念文创作一、等离子切割机的开机、关机:操纵人员天天依照以下开关机的顺序停止操纵:(1)启动空压机、空气干燥机;(2)启动机床节制柜;(3)启动等离子电源;(4)设置好所有参数后启动程序停止切割.(5)工作完成后,关闭所有电源、气源.二、等离子切割机的工作流程:(1)用AUTOCAD制图或用已有Solidworks文件直接转换为DXF格式(2)将DXF格式的零件图导入FastCAM中停止套料、转换程序,为方便程序的调用及管理,将程序称号保管为该零件的图号;(3)将转化好的程序用U盘拷入机床的节制柜上.(4)根据所选择程序的资料及厚度,设置工艺参数;(5)调整好割枪在板材上的位置,启动程序停止切割;(6)竣事切割,下料、清渣.三、等离子切割的注意事项:(1)切割前确认设置的工艺参数与所切割的板材资料、厚度相匹配.(2)工件首件切割后,必须经检验合格后方可停止批量切割.(3)切割过程中随时观察所有气体的气压及流量,如有异常情况应及时停止切割,解除故障后再停止切割.(4)切割过程中随时观察零件的切割质量,如切割质量分明下降,应停止切割,检查工艺参数、易损件等,如有问题应及时解除.(5)严禁在切割机导轨、工作面放置物品.不得在上面敲打、校直和修整工件.(6).设备附近制止存放易燃易爆物品,并应备有消防器材.(7).工作时,操纵人员不得分开岗位,注意观察机床运行情况,以免切割机走出有效行程范围四、操纵人员的平安防护等离子电弧会发生危害眼睛和皮肤的紫外线和红外线,同时在切割过程中还会发生很高的噪音,发生大量的烟雾.因此必须安插以下防护措施:(1)操纵人员必须戴口罩、穿平安鞋;(2)戴用于观察切割过程的具有中等暗度的防护眼镜;(3)佩戴耳塞;(4)当按下开端按钮时,高电压作用于电极和喷嘴间,此时不要用手触摸割枪.(5)吊装板材时确保人员和设备的平安;五、数控等离子切割机的维护调养(1)天天:①开机前检查循环冷却液、气路、气压是否正常;②上、下切割工作台时不要脚踩拖链支架和导轨;②下班前清洁、清扫设备机身、工作台面、工作场地等.(2)每周:为横向导轨、纵向导轨、横向齿条及纵向齿条加注适量机油.(3)每个月:①检查等离子切割机所有电器毗连是否正常,靠得住,冷却液容量是否减少;各气路、水路是否有漏气、漏水现象.②每个月至少清理一次水箱内的淤泥、铁屑等各种杂质.(4)每半年:①清理等离子电源外部由风扇带来的灰尘和污渍,用压缩空气小心的吹走;②检查各电源状态是否杰出;接地呵护线是否靠得住;检查各电缆和配线无损伤且无烧痕;(5)每一年:更换全部冷却液。