射线照相的影像质量

- 格式:pdf

- 大小:422.79 KB

- 文档页数:11

射线照相的影像质量无损检测资源网整理3.1 影像形成的简单分析射线检测中的影像质量主要包括照相法时底片反映的影像质量和实时成像时在屏幕上反映的影像质量,这里主要从照相法的方面叙述,实时成像的影像质量考虑因素和评价方法在实时成像检测中有其自己的特点,但是有许多基本考虑因素是相通的。

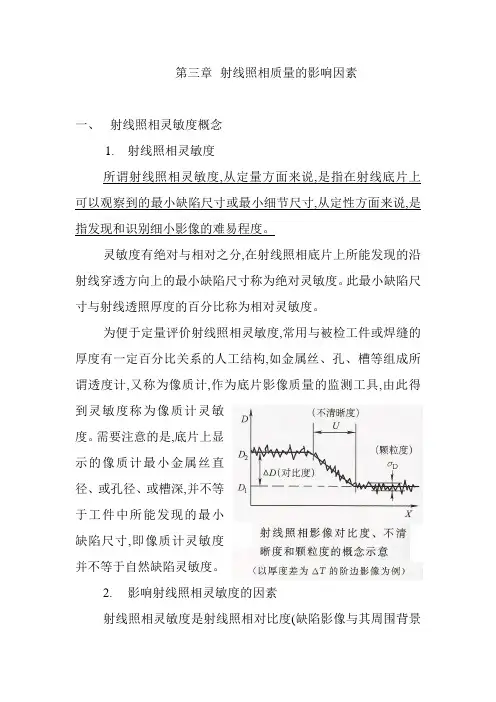

正确评定底片时应具备的三个最基本的概念:1 影像重叠的概念-有可能使得物体中不同位置(特别是相同射线路径上不同深度)的缺陷在射线照相影像上表现成一个缺陷影像,从而给影像判断带来困难例如一个气孔影像落在一个夹渣影像中-一个黑的小圆点落在一片暗黑色的影像中2 影像放大的概念-影像放大的程度与射源至被透照物体的距离、影像表示的物体与胶片(检测器)的距离相关,焦点尺寸大于缺陷尺寸的情况下影像可能不产生放大,利用微焦点射源做近距离拍摄可得到放大影像特别在较厚工件上同一缺陷靠近射源侧和靠近胶片侧得到的影像尺寸大小不同,前者被放大3 影像畸变的概念-原因是体积形缺陷具有一定的空间分布,形状通常是不规则的,表现为透照时存在多个投影截面,不同投影截面部分在胶片上形成影像时产生的放大不同(二维成像)例如裂纹延伸方向与射线方向相同时表现为一条细线,有倾斜角度时表现为有一定的宽度,容易误判为夹渣3.2 影像质量衡量射线照相检测的影像质量的基本因素:对比度、颗粒度、不清晰度对比度△D(影像与背景的黑度差,决定了在射线透照方向上可识别的细节尺寸)颗粒度σD(影像黑度不均匀性的程度,决定了影像可显示的细节最小尺寸)不清晰度U(影像边界扩展的宽度,决定了垂直于射线透照方向上可识别的细节尺寸)射线照片上影像的质量由对比度、不清晰度、颗粒度决定什么是影响射线照相影象质量的三要素?答:影响射线照相影像质量的三个要素是:对比度、清晰度、颗粒度。

射线照相对比度定义为底片影像中相邻区域的黑度差。

射线照相清晰度定义为底片影像中不同黑度区域间分界线的宽度。

用来定量描述清晰度的量是“不清晰度”。

第六章射线照相底片的评定大连开发区质量技术监督稽查队陈伟6.1 评片工作的基本要求通过射线照相,使缺陷在底片留下足以识别的影像。

评片时,要考虑三要素:第一要考虑的是底片质量必须符合标准要求;第二应考虑与观片有关的设备和环境条件;第三为评片人员对观察到的影像应能作出正确的分析与判断,这些都取决于评片人员的知识、经验、技术水平以及责任心。

6.1.1 底片质量要求大家都知道,不同的检测标准对底片质量的要求有所不同,本部分按特种设备使用的《承压设备无损检测》JB∕T 4730·2—2005射线检测来评述底片质量。

1. 底片灵敏度底片灵敏度又称像质计灵敏度,它是底片质量的最重要的指标,也是影像射线照相质量诸多因素的综合结果。

底片灵敏度通常是用丝型像质计测定的,评片底片灵敏度的指标是像质计上应识别丝号,它等于底片上能识别的最细金属丝的编号。

显然,给定透照厚度的底片上显示的金属丝直径越小,识别丝号越大,底片灵敏度就越高。

对底片的灵敏度检查内容包括:底片上是否有像质计影像,像质计型号、像质计规格、摆放位置是否正确,能够观察到的金属丝识别丝号是否到达到相应技术等级规定等要求。

*有关像质计灵敏度的识别,请见JB∕T 4730·2—2005标准中的有关章节和附录A中的表A.1、表A.2和表A.3的要求和规定。

但应注意以下三点:⑴、标准是用透照厚度W来确定应识别丝号的,即单壁透照W=T,双壁透照W=2T。

⑵、既不是焊缝或热影响区上的丝号,也不是加垫板单面焊焊缝相邻的母材和垫板上金属区的丝号,而应识别的是焊缝相邻的母材金属区的丝号,且能够清晰地看到长度不少于10mm的连续金属丝,专用像质计至少应能识别两根金属丝。

⑶、单壁透照,像质计若放于胶片侧时,应做对比试验,使灵敏度满足标准要求,并在像质计适当位置加F标记。

⑷、像质计的摆放应符合要求。

2、底片的黑度底片的黑度是射线照相底片质量的又一重要指标,为保证底片具有足够的对比度,黑度不能太小。

第三章 射线照相质量的影响因素一、 射线照相灵敏度概念1.射线照相灵敏度所谓射线照相灵敏度,从定量方面来说,是指在射线底片上可以观察到的最小缺陷尺寸或最小细节尺寸,从定性方面来说,是指发现和识别细小影像的难易程度。

灵敏度有绝对与相对之分,在射线照相底片上所能发现的沿射线穿透方向上的最小缺陷尺寸称为绝对灵敏度。

此最小缺陷尺寸与射线透照厚度的百分比称为相对灵敏度。

为便于定量评价射线照相灵敏度,常用与被检工件或焊缝的厚度有一定百分比关系的人工结构,如金属丝、孔、槽等组成所谓透度计,又称为像质计,作为底片影像质量的监测工具,由此得到灵敏度称为像质计灵敏度。

需要注意的是,底片上显示的像质计最小金属丝直径、或孔径、或槽深,并不等于工件中所能发现的最小缺陷尺寸,即像质计灵敏度并不等于自然缺陷灵敏度。

2.影响射线照相灵敏度的因素射线照相灵敏度是射线照相对比度(缺陷影像与其周围背景的黑度差)、不清晰度(影像轮廓边缘黑度过渡区的宽度)和颗粒度(影像黑度的不均匀程度)三大要素的综合结果,而此三大要素又分别受到不同工艺因素的影响。

二、 射线照相对比度1.概念射线照相对比度:射线底片上缺陷影像与其周围背景的黑度差。

可分为主因对比度和胶片对比度。

主因对比度:由于工件厚度差引起的射线片上的黑度差。

胶片对比度:底片上某一小区域和相邻区域的黑度差。

2.影响射线照相对比度因素射线照相对比度ΔDΔD=0.434μGΔT/(1+n)主因对比度ΔI/I=μΔT/(1+n)胶片对比度G= ΔD/ΔlgE取决于:a)缺陷造成的透照厚度ΔT(缺陷高度、透照方向) b)射线的质μ(或λ、KV,MeV)c)散射比n(=Is/Ip)取决于:a) 胶片类型(或梯度G)b) 显影条件(配方、时间、活度、温度、搅动)c)底片黑度D三、 射线照相清晰度1. 概念不清晰度:影像轮廓边缘黑度过渡区的宽度。

射线照相不清晰度包括几何不清晰度Ug 和固有不清晰度Ui 。

![工业射线照相胶片的感光特性_质量与选用要求[1]](https://uimg.taocdn.com/a4a2653e83c4bb4cf7ecd11f.webp)

射线照相底片的评定1评定的基本要求-底片质量要求 -评定环境、设备的要求 -评定人员条件要求.1.1底片质量要求⑴灵敏度:从定量方面而言,是指在射线底片可以观察到的最小缺陷尺寸或最小细节尺寸;从定性方面而言,是指发现和识别细小影像的难易程度。

在射线底片上所能发现的沿射线穿透方向上的最小尺寸,称为绝对灵敏度,此最小缺陷尺寸与透照厚度的百分比称为相对灵敏度。

用人工孔槽,金属丝尺寸(像质计)作为底片影像质量的监测工具而得到的灵敏度又称为像质计灵敏度。

要求:底片上可识别的像质计影像、型号、规格、摆放位置,可观察的像质指数(Z)是否达到标准规定要求等,满足标准规定为合格。

⑵黑度:为保证底片具有足够的对比度,黑度不能太小,但因受到观片灯亮度的限制,底片黑度不能过大。

根据JB4730标准规定,国内观片灯亮度必须满足观察底片黑度Dmin≥2.0。

底片黑度测定要求:按标准规定,其下限黑度是指底片两端焊缝余高中心位置的黑度,其上限黑度是指底片中部焊缝两侧热影响区(母材)位置的黑度。

只有当有效评定区内各点的黑度均在规定的范围内方为合格。

底片评定范围内的黑度应符合下列规定:A级:≥1.5;AB级:≥2.0;B级:≥2.3;经合同各方同意,AB级最低黑度可降低至1.7,B级最低黑度可降低至2.0。

透照小径管或其它截面厚度变化大的工件时,AB级最低黑度允许降低至1.5。

采用多胶片技术时,单片观察时单片的黑度应符合以上要求,多片迭加观察时单片黑度应不低于1.3。

⑶标记:底片上标记的种类和数量应符合有关标准和工艺规定,标记影像应显示完整、位置正确。

常用标记分为识别标记:如工件编号、焊缝编号、及部位片号、透照日期;定位标记:如中心定位标记、搭接标记和标距带等;返修标记:如R1…N。

上述标记应放置距焊趾不少于5mm。

⑷伪缺陷:因透照操作或暗室操作不当,或由于胶片,增感屏质量不好,在底片上留下的缺陷影像,如划痕、折痕、水迹、斑纹、静电感光、指纹、霉点、药膜脱落、污染等。

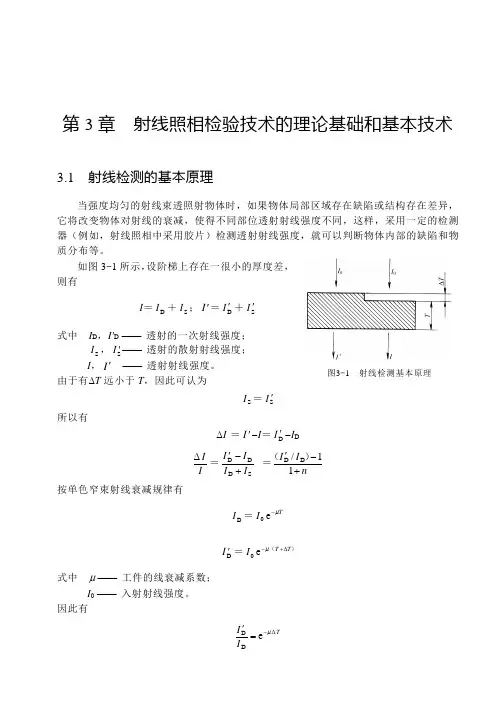

第3章 射线照相检验技术的理论基础和基本技术3.1 射线检测的基本原理当强度均匀的射线束透照射物体时,如果物体局部区域存在缺陷或结构存在差异,它将改变物体对射线的衰减,使得不同部位透射射线强度不同,这样,采用一定的检测器(例如,射线照相中采用胶片)检测透射射线强度,就可以判断物体内部的缺陷和物质分布等。

如图3-1所示,设阶梯上存在一很小的厚度差,则有I =D I +S I ;I '=DI '+S I ' 式中 I D ,I'D —— 透射的一次射线强度;S I ,SI '—— 透射的散射射线强度; I ,I ' —— 透射射线强度。

由于有∆T 远小于T ,因此可认为S I =S I ' 所以有∆I =I '-I =D I '-I DI I Δ=S D D D I I I I +-' =nI I +-'11/D D )( 按单色窄束射线衰减规律有D I =T I μ-e 0D I '=)(T T I ∆+-μe 0 式中 μ —— 工件的线衰减系数;I 0 —— 入射射线强度。

因此有 T I I ΔDD e μ-=' 图3-1 射线检测基本原理58引用近似公式x x +=1e (1<x )则有T T Δ1e Δμμ-=- n T I I +-=1ΔΔμ (3-1) 当∆T 是缺陷,其线衰减系数为μ' 时,则式(3-1)应改写为 n T I I +'--=1ΔΔ)(μμ (3-2)∆I /I 称为“物体对比度”或称其为“被检体对比度”,有时也称为“主因对比度”。

式(3-1)即是射线检测的基本原理关系式,它给出了一个小的厚度差与对应的射线检测物体对比度之间的关系。

从式(3-2)可见,射线对缺陷的检验能力,与缺陷在射线透照方向上的尺寸、其线衰减系数与物体的线衰减系数的差别、散射线的控制情况等相关。

射线检测像质计标准

射线检测是一种常用的无损检测方法,用于检测材料内部的缺

陷和异物。

射线检测的像质计标准是指评估射线检测图像质量的标准。

这些标准通常由国际标准化组织(ISO)或其他相关标准组织制定,以确保射线检测图像的质量符合特定的要求。

首先,射线检测的像质计标准通常包括对图像分辨率的要求。

分辨率是指图像中能够区分出的最小细节的能力,通常以线对线的

距离来衡量。

标准会规定在不同条件下,图像的最小分辨能力应该

达到多少,以确保能够准确检测出材料内部的缺陷和异物。

其次,像质计标准还会涉及对图像对比度和灰度的要求。

对比

度是指图像中不同区域之间的亮度差异,而灰度则是指图像中不同

区域的灰度级别。

标准会规定图像的对比度和灰度范围,以确保图

像中的细节能够清晰可见。

此外,标准还会考虑到图像中的噪音和伪影的控制。

噪音是指

图像中的随机干扰,而伪影是指图像中出现的虚假结构。

像质计标

准会规定图像中噪音和伪影的限制,以确保图像的清晰度和准确性。

最后,像质计标准还可能包括对图像的几何失真和均匀性的要求。

几何失真是指图像中物体形状和位置的失真,而均匀性则是指图像中亮度和对比度的均匀程度。

标准会规定图像的几何失真和均匀性的限制,以确保图像的准确性和可比性。

总的来说,像质计标准是为了确保射线检测图像的质量能够满足特定的要求,以便准确地检测材料内部的缺陷和异物。

这些标准的制定和遵守对于保障产品质量和安全具有重要意义。

射线照相的影像质量无损检测资源网整理3.1 影像形成的简单分析射线检测中的影像质量主要包括照相法时底片反映的影像质量和实时成像时在屏幕上反映的影像质量,这里主要从照相法的方面叙述,实时成像的影像质量考虑因素和评价方法在实时成像检测中有其自己的特点,但是有许多基本考虑因素是相通的。

正确评定底片时应具备的三个最基本的概念:1 影像重叠的概念-有可能使得物体中不同位置(特别是相同射线路径上不同深度)的缺陷在射线照相影像上表现成一个缺陷影像,从而给影像判断带来困难例如一个气孔影像落在一个夹渣影像中-一个黑的小圆点落在一片暗黑色的影像中2 影像放大的概念-影像放大的程度与射源至被透照物体的距离、影像表示的物体与胶片(检测器)的距离相关,焦点尺寸大于缺陷尺寸的情况下影像可能不产生放大,利用微焦点射源做近距离拍摄可得到放大影像特别在较厚工件上同一缺陷靠近射源侧和靠近胶片侧得到的影像尺寸大小不同,前者被放大3 影像畸变的概念-原因是体积形缺陷具有一定的空间分布,形状通常是不规则的,表现为透照时存在多个投影截面,不同投影截面部分在胶片上形成影像时产生的放大不同(二维成像)例如裂纹延伸方向与射线方向相同时表现为一条细线,有倾斜角度时表现为有一定的宽度,容易误判为夹渣3.2 影像质量衡量射线照相检测的影像质量的基本因素:对比度、颗粒度、不清晰度对比度△D(影像与背景的黑度差,决定了在射线透照方向上可识别的细节尺寸)颗粒度σD(影像黑度不均匀性的程度,决定了影像可显示的细节最小尺寸)不清晰度U(影像边界扩展的宽度,决定了垂直于射线透照方向上可识别的细节尺寸)射线照片上影像的质量由对比度、不清晰度、颗粒度决定什么是影响射线照相影象质量的三要素?答:影响射线照相影像质量的三个要素是:对比度、清晰度、颗粒度。

射线照相对比度定义为底片影像中相邻区域的黑度差。

射线照相清晰度定义为底片影像中不同黑度区域间分界线的宽度。

用来定量描述清晰度的量是“不清晰度”。

射线照相颗粒度定义为对视觉产生影响的底片影像黑度的不均匀程度。

名词解释:清晰度答:定性地表示底片或荧光屏图像细节清晰的程度名词解释:对比度答:在射线底片或荧光屏图像上相邻两个区域相对黑度或辉度1 影像的射线照相对比度△D什么叫底片的反差(对比度)?答:底片上相邻两区域之间黑度的差异。

射线照相对比度定义为底片影像中两个相邻区域的黑度差:△D=D’-DD’、D分别为两个区域的黑度射线照片上影像的对比度常指影像的黑度与背景的黑度之差。

射线照相对比度公式:△D=0.434•μ•G•△T/(1+n)(缺陷引起的射线衰减远小于同样大小的工件本身引起的射线衰减,这是大多数情况下最常见的情况),如果因为缺陷对射线具有较大衰减时则必须要考虑缺陷对射线的衰减特性,此时公式变为:△D=0.434•(μ-μ’)•G•△T/(1+n) (μ’为缺陷的线衰减系数)△T –厚度差;G-胶片特性曲线在规定黑度处的斜率,即梯度;μ-被透照材料的线衰减系数;n –散射比,n=I S/I D (I S–透射射线中散射射线强度,I D -透射射线中一次射线强度)为了得到较高的射线照相对比度:1)选用可能的较低能量的射线透照-提高线衰减系数,表现为选用尽量低的管电压2)采取各种措施减少到达胶片的散射线强度-降低散射比,表现为被透照工件周围有较宽敞的空间、无杂物干扰,加设铅板遮挡无需透照的部位等例如某工厂一次把四个工件同时放在一个一米见方的手推平板车上透照,每件50公斤,懒得搬上搬下,中间又不用铅板相隔离,结果相邻工件相互间的散射就容易影响胶片影像的清晰度(画图示意,工件长800,直径约400,立放,透照纵焊缝)3)选用质量优良的胶片和良好的暗室处理技术-获得较高的梯度,表现为选用衬度(对比度)高的胶片和相应的暗室处理条件工业X射线照相检测常用的胶片例如:比利时的AGFA D7 细微粒、高反差和高速度美国的KODAK INDUSTREX AA400 胶片快速、细颗粒、高反差还有日本的富士100国产的天津-Ⅲ型工业射线胶片微粒、高对比度,射线感光速度较快什么叫主因对比度?什么叫胶片对比度?它们与射线照相对比度的关系如何?答:由于不同区域射线强度存在差异所产生的对比度称为主因对比度,其数学表达式为:△I/I p=(μ△T)/(1+n),式中:I p--透过试件到达胶片的射线强度;△I--局部区域射线强度增量;μ--射线的吸收系数;△T--局部区域的透射厚度差;n--散射比。

由上式可以看出,主因对比度取决于透照厚度差、射线的质以及散射比。

胶片对比度就是胶片梯度,用胶片平均反差系数定量表示,数学式为:γ'=△D/△lgE,式中γ'--胶片平均反差系数;△D--底片对比度;△lgE--曝光量对数值的增量。

影响胶片对比度的因素有:胶片类型,底片黑度,显影条件和增感方式。

射线照相底片对比度是主因对比度和胶片对比度的综合结果,主因对比度是构成底片对比度的根本因素,胶片对比度可以看作是主因对比度的放大系数。

试推导射线照相主因对比度(物件对比度)的表达式答:已知宽束射线透过厚度为T的试件,其透过射线强度I p=(1+n)I o e-μT --(1),当试件中某一局部区域厚度有变化,射线穿过的厚度差为△T,该区域透过射线的强度也会发生变化,其强度增量为△I,则有:△I=I o e-μ(T-△T)-I o e-μT = I o e-μT(eμ△T-1) --(2),(2)÷(1)得:△I/I p= [I o e-μT(eμ△T-1)]/[(1+n)I o e-μT]= (eμ△T-1)/(1+n)--(3),而eμ△T可展为级数eμ△T=1+μ△T+(μ△T)2/2!……+(μ△T)n/n!…… --(4),近似取级数前两项代入(3),得:△I/I p=[(1+μ△T)-1]/(1+n)=μ△T/(1+n) --(5)2 影像的射线照相不清晰度:包括几何不清晰度Ug、胶片固有不清晰度Ui、屏不清晰度、运动不清晰度,以前两者为主。

什么叫底片的清晰度?答:底片上影像轮廓的清晰程度,或者说:定性地表示底片或荧光屏图像细节清晰的程度1)几何不清晰度Ug什么叫几何不清晰度?几何不清晰度对射线探伤的主要危害有哪些?答:由于任何射线源(X光源焦点或γ射线源)都不是一点,总有一定大小。

这样在透照一定厚度的物体(如工件或焊缝)时,按照几何投影(射线直线传播)成像原理,所成的像(例如缺陷在底片上的影象)边缘部分,就会有一定的半影区出现,即边界扩展区。

最大半影值定义为几何不清晰度。

几何不清晰度过大将会障碍对缺陷的观察,影响底片灵敏度。

什么是几何不清晰度?它的危害是什么?答:由焦点的几何尺寸所造成的影像边缘模糊区域(或半影),称为几何不清晰度,它降低底片的清晰度,从而降低射线检验灵敏度几何不清晰度的计算公式:Ug=dT/(F-T)d-射源焦点尺寸;T-工件射线源侧到胶片的距离,通常取为工件厚度;F-焦距,即射源到胶片的距离由公式可知:焦点尺寸越小、焦距越大、工件厚度越小,则几何不清晰度越小。

写出计算几何不清晰度和求最小焦距的计算公式,并注明各符号的意义。

答:Ug=(d/f)δ 或Ug=dδ/(F-δ),F min=(dδ/Ug)+δ,式中:Ug-几何不清晰度,d-焦点尺寸,δ-工件厚度,f-焦点至工件表面最近距离,F-焦距实际应用中对几何不清晰度有一定的控制规定,在选用射线源(焦点尺寸)的时候,还要注意对于椭圆形、矩形焦点的情况下,长轴方向与短轴方向得到的几何不清晰度是不同的,亦即要注意选择适当的透照布置;此外,选择调整适当的焦距是很重要的措施。

但是还必须认识到:工件中沿射线投射方向埋藏深度不同的缺陷将具有不同的几何不清晰度。

实际照相中,底片上各点的Ug值是否变化?有何规律?答:实际照相中,底片上不同部位影像的Ug值是不同的,但为了简化计算,便于应用,有关技术标准仅以透照中心部位的最大Ug值作为控制指标。

对不同部位Ug值的变化忽略不计。

底片上不同部位的Ug值变化规律如下:(1)焦点尺寸变化引起Ug值变化,由于Χ射线管的结构原因,沿射线管轴向不同位置焦点投影尺寸是变化的。

阳极侧焦点小,阴极侧焦点大。

因此底片上偏向阳极一侧的部位Ug值小,偏向阴极一侧的部位Ug值大。

(2)L2/L1变化引起Ug值变化,透照纵缝时,被检区域各点的L2/L1值是定值,Ug值不发生变化。

但在透照环缝时,各点的L2/L1值是变化的,因此Ug值也发生变化。

例如,环缝外透法和F≠R的环缝内透法,端部的L2/L1值都比中心部位要大,因此端部的Ug值也会增大。

何谓几何不清晰度?其主要影响因素有哪些?答:由于射线源都具有一定尺寸,所以照相时工件轮廓或缺陷边缘都会在底片上产生半影。

这个半影宽度便是几何不清晰度Ug,缺陷的几何不清晰度Ug值计算公式为:Ug=db/(F-b),式中:d--射源尺寸;F--焦距;b--缺陷至胶片距离。

技术标准中规定的几何不清晰度,通常是指透照中心部位的最大几何不清晰度,计算公式为:U gmax=dL2/L1,式中:L1--射线至工件表面距离;L2--工件表面至胶片距离;d--射源公称有效焦点尺寸。

由以上公式可知,Ug值与射源尺寸和工件厚度或工件表面至胶片距离成正比,与射源至工件表面距离或焦距成反比。

2)胶片固有不清晰度Ui何谓固有不清晰度?答:当射线入射穿过胶片时,会在乳剂层中激发出自由电子(次级电子),这些电子具有一定动能,会向各个方向飞散,并能使途经的卤化银颗粒感光(成为可显影),每个射线光子产生的可显影的卤化银颗粒成为具有一定分布的过渡区域,其结果是使得试件及缺陷在底片上的影像产生一个黑度过渡区,造成影像模糊,这个过渡区的宽度称为胶片固有不清晰度Ui,胶片固有不清晰度决定于射线能量。

固有不清晰度与胶片的类型和粒度无关,与暗室处理条件无关。

3)屏不清晰度Us使用增感屏时,增感物质对射线的散射或次级效应带来的散射而导致射线照片的不清晰度。

在射线实时成像检测中则与监视器显示屏的分辨率指标有关4)运动不清晰度Um射线照相过程中,射源与工件之间发生相对位移(移动),相当于加大了射源的焦点尺寸,导致射线照片的不清晰度。

特别是在射线实时成像检测时工件与射线源是作相对运动的,这时的运动不清晰度就是要重视的因素了!总的影像的射线照相不清晰度主要与几何不清晰度和胶片固有不清晰度相关:U2=Ug2+Ui2或U3=Ug3+Ui3固有不清晰度大小与哪些因素有关?答:固有不清晰度Ui值受以下因素影响:(1)射线的质。

透照射线的光子能量越高,激发的电子在乳剂层中的行程就越长,固有不清晰度也就越大。

简单来说就是与射线能量大小相关!(2)与增感屏相关的屏不清晰度。