图文详解双色注塑技术-20200609

- 格式:pdf

- 大小:1.43 MB

- 文档页数:26

双射注塑一.简介双射注塑(Bi-color injection)顾名思义就是一个部件用两种塑胶注塑来实现。

广义的双射注塑包括over molding,通过普通的注塑机,两次注塑来实现,狭义的双射注塑是指利用双射注塑机,将两种不同的塑料在同一机台注塑完成部件,常见的是旋转式的。

前者对设备要求不高,但是生产效率低下,基本只适用于要求不高度软、硬胶两种材料的成型1,后者的适用范围和产品质量好,生产效率高,是目前的趋势。

我们主要介绍以双射注塑机注塑的双射注塑。

这样我们首先从认识双射注塑机和双射注塑模具。

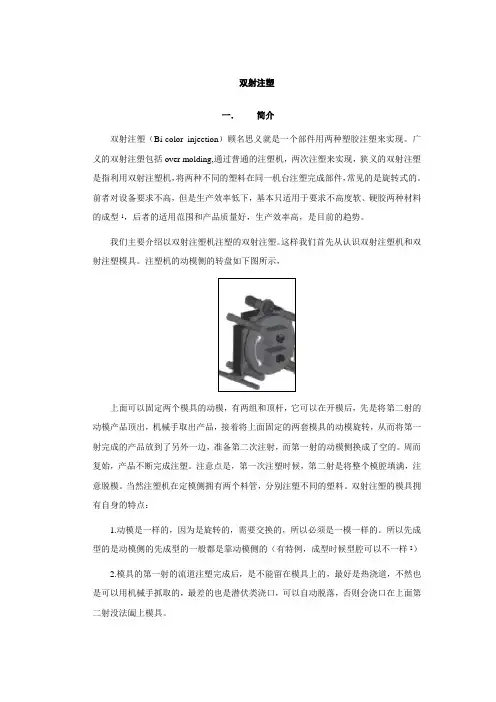

注塑机的动模侧的转盘如下图所示,上面可以固定两个模具的动模,有两组和顶杆,它可以在开模后,先是将第二射的动模产品顶出,机械手取出产品,接着将上面固定的两套模具的动模旋转,从而将第一射完成的产品放到了另外一边,准备第二次注射,而第一射的动模侧换成了空的。

周而复始,产品不断完成注塑。

注意点是,第一次注塑时候,第二射是将整个模腔填满,注意脱模。

当然注塑机在定模侧拥有两个料管,分别注塑不同的塑料。

双射注塑的模具拥有自身的特点:1.动模是一样的,因为是旋转的,需要交换的,所以必须是一模一样的。

所以先成型的是动模侧的先成型的一般都是靠动模侧的(有特例,成型时候型腔可以不一样2)2.模具的第一射的流道注塑完成后,是不能留在模具上的,最好是热浇道,不然也是可以用机械手抓取的,最差的也是潜伏类浇口,可以自动脱落,否则会浇口在上面第二射没法阖上模具。

3.产品两次射出,产品开模后,第一射必须留在动模侧,这个比较好理解,如果留在了定模侧,旋转就没用了,就变成了单色注塑机了,就一般情况而言,一般都是选择将两射的产品都是留在动模侧的,所以模具需要开闭器、拉杆等实现顺序开模,先拉开定模侧,在定模侧需要加顶出机构,4.两组冷却系统,因为双射注塑的要求两种材料不一样,原则上要求第一射的材料的温度比第二射高出60度,可以根据实际情况而定,这个后面再讨论,因为材料不一样,模具的模温不一样,所以需要配备两套冷却系统。

双色注塑技术工及作原理分流道设计由于本成型由2个相互垂直的浇注系统同时注射不同型腔,所以2个型腔分别根据浇注形式布置不同的流道系统。

旋转顶出机构原理根据塑件结构特点,这里采用先顶出再旋转的型腔互换步骤。

由于这种成型方法特殊,模具整体结构呈中心对称,只是镶体和本体的型芯和型腔不同,流道也不对称。

模具上分布有4个定模导柱、2个回转板导柱。

整副模具采用一模2个本体和2个镶体的布局。

本模具的特点是不需要专设顶出油缸,通过自身的机构可以充分利用注塑机的顶出油缸来实现旋转体的推出和塑件的顶出。

并由斜块锁紧机构承担旋转体的重量,避免导柱受力。

该推出旋转机构的工作原理如下:开模到合理距离。

向前顶出轴套2,带动弹压挡块4向前运动。

由于拉簧1处于受拉状态,所以旋转轴22不会向前推出。

弹压挡块4向前运动,带动推板a向前运动,推板a上的顶杆推动推板b,推板b带动推杆顶出塑件。

油缸推出距离为20mm。

弹压挡块4继续向前运动,就会碰到斜楔块7,斜楔块7挤压弹压挡块,并使其向上运动,直到脱离轴肩。

此时由顶杆外的弹簧使推板a复位。

同时推板b也在复位弹簧19和限位螺栓21的共同作用下复位。

油缸推出距离为30mm。

顶出轴套2再向前运动,带动旋转轴向前运动,由旋转轴带动动模和动模固定板向前运动,直至可旋转位置。

油缸推出距离为120mm。

油缸10启动,带动齿条,再由齿轮齿条配合带动旋转轴22,通过键传动,带动动模和动模垫板一起旋转。

旋转角为180。

顶出轴套2回程,通过螺栓3带动旋转轴及旋转机构复位,并由导向机构导向,斜块定位。

合模,进行物料充填。

模具工作的复杂程度和精密度都大大提高了,所以相应的设备成本昂贵,模具设计复杂、精密,成型工艺控制难度增加。

与国外相比,国内双色注塑技术的应用还有待发展,随着国内塑料成型技术的不断发展,塑料双色注射成型技术必将被广泛应用。

双色注塑工作原理

双色注塑工作原理是一种生产工艺,其目的是在同一注塑机上同时注入两种不同颜色的熔融塑料,从而形成具有多种颜色或图案的制品。

下面是双色注塑工作的基本原理:

1. 注塑机调试:首先需要根据制品要求调整注塑机的注射压力、射胶速度、保压时间和温度等参数,并安装好双色注塑模具。

2. 注塑材料准备:准备好两种不同颜色的熔融塑料颗粒,并将它们分别通过喂料斗加入到注塑机的料斗中。

3. 喂料和熔化:在喂料器的作用下,两种颜色的塑料颗粒被分别输送到注塑机的螺杆中。

当螺杆转动时,塑料颗粒在高温下逐渐熔化。

4. 注射:当两种颜色的塑料颗粒完全熔化后,注塑机的螺杆向前推进,将熔化的塑料注入到注塑模具的腔室中。

5. 塑料冷却:在注塑模具中,熔化的塑料开始冷却和凝固。

根据需要,可以使用冷却系统或冷却喷嘴来加快塑料的冷却速度。

6. 开模和取出:当塑料完全冷却后,注塑模具打开,将成品取出。

通过以上步骤,就可以实现双色注塑的工作原理。

值得注意的是,双色注塑工艺需要使用特殊的双色注塑模具,并且要求两

种颜色的塑料具有相同的熔融温度和流动特性,以确保制品的质量和外观。

双色模具注塑原理

双色模具注塑是一种先进的注塑技术,它可以使产品在注塑成型时同时具有两种不同的颜色或材料。

这种技术在塑料制品生产中得到了广泛的应用,可以生产出更加美观和功能性更强的产品。

双色模具注塑的原理是利用一台注塑机和两个或多个注射装置,通过交替注射不同颜色或材料的塑料,使得产品在成型过程中可以同时具有两种不同的颜色或材料。

这种技术需要精密的模具设计和注射控制,以确保两种塑料能够准确地注射到模具中,并且能够完美地结合在一起。

在双色模具注塑中,首先需要设计好产品的结构和颜色分布,然后制作出相应的双色模具。

在注塑成型过程中,注射装置会交替注射不同颜色或材料的塑料,模具会根据设计要求将两种塑料结合在一起,最终形成具有两种颜色或材料的产品。

双色模具注塑技术可以生产出各种类型的产品,例如汽车零部件、家用电器配件、日用品等。

这种技术不仅可以提高产品的美观度,还可以增加产品的功能性,例如在产品的外壳上使用不同颜色的塑料来标识不同的功能区域,或者在产品的表面上使用不同材料的塑料来增加产品的抗磨损性能。

总的来说,双色模具注塑技术是一种先进的注塑技术,它可以生产出更加美观和功能性更强的产品。

随着注塑技术的不断发展,相信双色模具注塑技术在未来会得到更广泛的应用,为塑料制品行业带来更多的创新和发展。

双色注塑原理

双色注塑是一种特殊的注塑工艺,它能够在同一个注塑模具中同时注入两种不同颜色的塑料材料,从而制造出两种颜色的注塑制品。

双色注塑的原理主要包括以下几个步骤:

1. 注射:首先,将两种不同颜色的塑料颗粒分别放入两个不同的注射机的料斗中。

然后,通过注射机的加热筒将塑料颗粒加热熔化,形成可注入的塑料熔融物。

2. 混色:将两个注射机的喷嘴分别插入注塑模具的进气道中,并通过控制两个注射机的活塞来实现交替注射。

在交替注射的过程中,两种不同颜色的塑料熔融物会在模具的腔道中混合,从而实现两种颜色的注塑制品。

3. 冷却:注射结束后,模具中的塑料制品会立即开始冷却。

冷却过程中,塑料会固化,并与模具表面形成一定的结构。

4. 脱模:当塑料制品完全冷却后,即可进行脱模。

将注塑模具分开,将制品取出。

总结起来,双色注塑的原理就是通过交替注射不同颜色的塑料材料,并在模具中混合、固化、冷却,最后取出制品。

这种工艺可以制造出具有高科技含量和良好外观效果的产品,广泛应用于汽车、电子设备、家用电器等领域。

双色注塑成型工艺双色注塑成型工艺是一种常用于制造双色或多色产品的注塑技术。

通过在注塑过程中使用不同颜色的塑料原料,可以制造出具有丰富色彩和独特外观的产品。

双色注塑成型工艺在汽车零件、电子产品外壳、家用电器等领域得到了广泛应用。

双色注塑成型工艺需要使用两个或更多的注塑机。

每个注塑机配备一个独立的注射装置和模具。

在注塑过程中,两个或多个不同颜色的熔融塑料通过分别控制不同注射装置的开关,注入到模具中。

这样,不同颜色的塑料可以在模具中形成分层或交错的结构,从而实现双色或多色效果。

双色注塑成型工艺还需要控制注塑机的工作过程。

在注射过程中,需要确保两个或多个注射装置的注射量和注射速度相匹配,以避免颜色的不均匀或混合。

同时,还需要控制注塑机的温度、压力和速度等参数,以确保注塑过程的稳定性和产品质量。

双色注塑成型工艺的关键在于模具的设计和制造。

模具需要具有适当的结构和通道,以确保两个或多个不同颜色的塑料能够均匀地充填模腔,并形成预期的双色或多色效果。

在模具的设计中,需要考虑到塑料的流动性、熔融温度和压力等因素,以优化注塑过程和产品质量。

双色注塑成型工艺的优点在于能够制造出具有高级外观和独特效果的产品。

通过合理设计和选择不同颜色的塑料,可以实现丰富的色彩组合和渐变效果,提升产品的视觉吸引力和市场竞争力。

另外,双色注塑成型工艺还可以减少产品的组装和加工工序,提高生产效率和降低成本。

然而,双色注塑成型工艺也存在一些挑战和限制。

首先,模具的制造成本较高,特别是对于复杂的双色或多色产品。

其次,双色注塑成型工艺对注塑机和模具的要求较高,需要具备较高的精度和稳定性。

此外,双色注塑成型工艺还需要考虑塑料材料的相容性和附着力等问题,以确保产品的质量和使用寿命。

双色注塑成型工艺是一种能够制造出具有丰富色彩和独特外观的注塑技术。

通过合理设计和选择不同颜色的塑料,可以实现双色或多色效果,提升产品的视觉吸引力和市场竞争力。

然而,双色注塑成型工艺也面临一些挑战和限制,需要在设计和制造过程中充分考虑各种因素,以确保产品的质量和使用寿命。

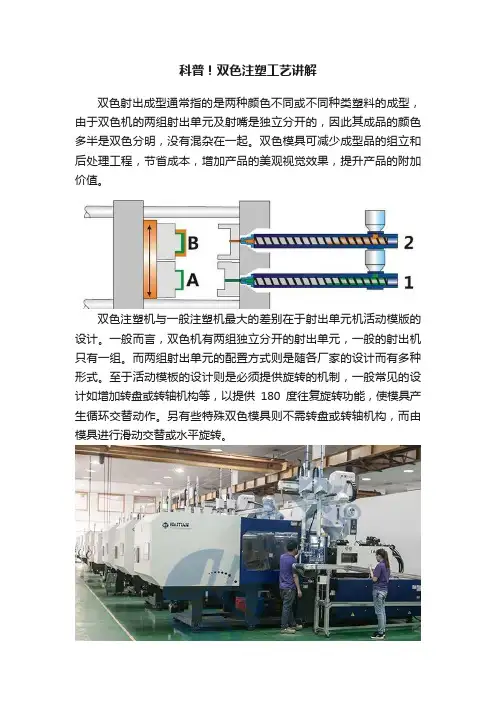

科普!双色注塑工艺讲解双色射出成型通常指的是两种颜色不同或不同种类塑料的成型,由于双色机的两组射出单元及射嘴是独立分开的,因此其成品的颜色多半是双色分明,没有混杂在一起。

双色模具可减少成型品的组立和后处理工程,节省成本,增加产品的美观视觉效果,提升产品的附加价值。

双色注塑机与一般注塑机最大的差别在于射出单元机活动模版的设计。

一般而言,双色机有两组独立分开的射出单元,一般的射出机只有一组。

而两组射出单元的配置方式则是随各厂家的设计而有多种形式。

至于活动模板的设计则是必须提供旋转的机制,一般常见的设计如增加转盘或转轴机构等,以提供180度往复旋转功能,使模具产生循环交替动作。

另有些特殊双色模具则不需转盘或转轴机构,而由模具进行滑动交替或水平旋转。

▲东莞昱卓—【台湾进口】海天双色注塑机注射成型双色制品生产工艺特点1、双色注塑机由两套结构、规格完全相同的塑化注射装置组成。

喷嘴按生产方式需要应具有特殊结构,或配有能旋转换位的结构完全相同的两组成型模具。

塑化注射时,要求两套塑化注射装置中的熔料温度、注射压力、注射熔料量等工艺参数相同,要尽量缩小两套装置中的工艺参数波动差。

2、双色注射成型塑料制品与普通注射成型塑料制品比较,其注射时的熔料温度和注射压力都要采用较高的参数值。

主要原因是双色注射成型中的模具流道比较长,结构比较复杂,注射熔料流动阻力较大。

3、双色注射成型塑料制品要选用热稳定性好、熔体黏度低的原料,以避免因熔料温度高,在流道内停留时间较长而分解。

应用较多的塑料是聚烯烃类树脂、聚苯乙烯和ABS料等。

4、双色塑料制品在注射成型时,为了使两种不同颜色的熔料在成型时能很好的在模具中熔接、保证注塑制品的成型质量,应采用较高的熔料温度、较高的模具温度、较高的注射压力和注射速率。

双色模具结构形式1、传统的双色注塑模具具有“凸模平移”和“凸模旋转”二种形式。

2、包胶模:两种塑料材料不一定在同一台注塑机上注塑,分两次成型;产品从一套模具中出模取出后,再放入另外一套模具中进行第二次注塑成型。

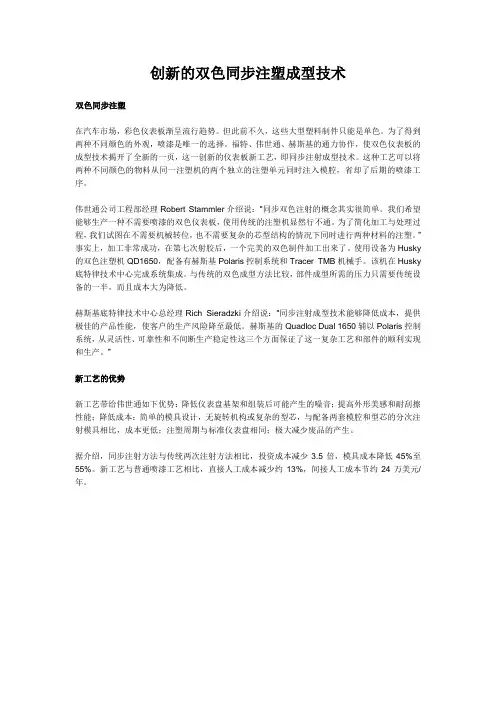

创新的双色同步注塑成型技术双色同步注塑在汽车市场,彩色仪表板渐呈流行趋势。

但此前不久,这些大型塑料制件只能是单色。

为了得到两种不同颜色的外观,喷漆是唯一的选择。

福特、伟世通、赫斯基的通力协作,使双色仪表板的成型技术揭开了全新的一页,这一创新的仪表板新工艺,即同步注射成型技术。

这种工艺可以将两种不同颜色的物料从同一注塑机的两个独立的注塑单元同时注入模腔,省却了后期的喷漆工序。

伟世通公司工程部经理Robert Stammler介绍说:“同步双色注射的概念其实很简单。

我们希望能够生产一种不需要喷漆的双色仪表板,使用传统的注塑机显然行不通。

为了简化加工与处理过程,我们试图在不需要机械转位,也不需要复杂的芯型结构的情况下同时进行两种材料的注塑。

”事实上,加工非常成功,在第七次射胶后,一个完美的双色制件加工出来了。

使用设备为Husky 的双色注塑机QD1650,配备有赫斯基Polaris控制系统和Tracer TMB机械手。

该机在Husky 底特律技术中心完成系统集成。

与传统的双色成型方法比较,部件成型所需的压力只需要传统设备的一半,而且成本大为降低。

赫斯基底特律技术中心总经理Rich Sieradzki介绍说:“同步注射成型技术能够降低成本,提供极佳的产品性能,使客户的生产风险降至最低。

赫斯基的Quadloc Dual 1650辅以Polaris控制系统,从灵活性、可靠性和不间断生产稳定性这三个方面保证了这一复杂工艺和部件的顺利实现和生产。

”新工艺的优势新工艺带给伟世通如下优势:降低仪表盘基架和组装后可能产生的噪音;提高外形美感和耐刮擦性能;降低成本:简单的模具设计,无旋转机构或复杂的型芯,与配备两套模腔和型芯的分次注射模具相比,成本更低;注塑周期与标准仪表盘相同;极大减少废品的产生。

据介绍,同步注射方法与传统两次注射方法相比,投资成本减少3.5倍,模具成本降低45%至55%。

新工艺与普通喷漆工艺相比,直接人工成本减少约13%,间接人工成本节约24万美元/年。

双色多色注塑技术大全双色/多色注塑成型已经成为注塑技术发展的一个热点方向,其能带来的益处也毋庸赘言。

双色/多色注塑成型的实现技术有多种,与此同时,各种新技术又纷纷涌现。

本文试图从注塑机到模具技术,做一次双色/多色技术的大盘点。

综合:双色/多色技术的实现方法注塑机的可能布局(a)立式卧式直角结构;背驮式结构(侧视图)(b)平行或直角布置(俯视图)共注塑的典型结构单浇道系统多组分注塑双浇道系统多组分注塑1-模具;2-模板;3-模腔;4-喷嘴;5, 6-浇道三浇道系统多组分注塑同时注射三种不同塑料的三浇道多组分注塑系统1-模具;2-顶出杆;3-注塑制品;4-喷嘴;5,6,7-料筒成型大理石花纹用的混色注塑料筒1-分流梭;2-止逆阀;3-螺杆成型前端颜色不同于主体颜色的混色注塑喷嘴1-喷嘴;2-模具;3-模腔;4-浇口;5-叶片型芯缩退特点:灵活非相容材料也可以简单、快速实现稳定结合特别适合小批量生产周期时间较长制件移位特点:没有模具旋转;两腔上下或左右排列;制件移动采用内部或外部设备实现;所有模腔同时注塑。

排模Paternoster mold排模的结构类似于移动模。

整体模具不需要旋转。

采用标准的多组分注塑机,不需要其他特殊性能。

预成型件与最终制件同步注塑。

制件取出位置,位于模具外侧。

转盘模具通过转盘旋转的模具应用最多,包括水平旋转和竖直旋转。

根据应用不同,转盘可以是液压驱动或伺服驱动。

与移动技术比较,转动模具对预成型件的定位更好。

非常复杂的设计也可以实现。

分度盘分度盘通常与动模板整合在一起,并可以通过连续旋转或摆动来实现。

在一次注射完成并开模后,预制件被移动到下一个位置完成后续加工。

这一技术通常会设计为在锁模状态下取出制件。

Hub结构这个也许可以叫做支架式结构,两本不同资料,一个叫spider,一个叫hub,应该是同样的意思吧。

hub系统类似于分度盘技术,分度盘简化为一个交叉结构或条结构。

其只将成型件旋转到下一工位。

双色注塑全面讲解,看完你就明白了!双色注塑的起源双色注塑新技术起源于Arburg公司,它从1961年开始开发多色注塑机,其当时的目标就是要将双色制件的生产效率充分提高。

当时,主要的方法为插入再封装的技术。

此新技术在国内正处于研究和应用的热点,与单组分注塑有很大的区别,但由于进口设备的价格高昂、注塑工艺及模具结构复杂等原因,双色注塑工艺在我国并没有得到广泛的引进和应用,而一般是通过其他的替代工艺进行生产双组分或双色产品。

影响双色注塑工艺参数的影响顺序,对体积收缩率为熔体温度>保压压力、注射速度>模具温度,对缩痕指数为保压压力>熔体温度>注射速度>模具温度。

双色膜注塑工艺所谓双色注射成形就是使用2 个或2 个以上注射系统的注射机,将不同品种、不同色泽的塑料同时或先后注射入模具的成形方法。

分别有双色多模的清色注塑成形、双色单模的清色注塑成形、双色单模的混色注塑成形。

双色注射成形机与普通注射机不同,它除了有2个注射系统外,还需要能使模具动模(多模- 转盘式) 或型腔部位(单模- 转轴式) 实现旋转的机构。

双色模注塑原理: 双色模通常有两副模具,一半装在双色模注塑机的定模固定板上,也就是有注塑浇口的一侧,另一半装在动模回转板上,即模具顶出的一侧。

这两副模具的动模在一般情况下是完全一样的,而一次定模和二次定模不一样。

当第一种材料注塑完毕后,定、动模在注塑机拉力下被打开,一次动模带着一次产品旋转180°,此时动模不顶出,然后合模,进行第二种材料的注塑,保温冷却后,定、动模被打开,动模侧产品被顶出。

每个成形周期内都会有一模一次产品及一模二次产品产生。

双色注射剂结构示意图1-合模油缸;2-注射装置;3-料斗;4-固定模板;5-模具回旋板;6-动模板模具的设计对于塑料模设计来说收缩率是很重要的,它是模具设计的基础,关系到产品尺寸是否合格,不同材料的收缩率各不相同。

只有合适的收缩率才能保证产品注塑冷却后达到所要求的尺寸。

新工艺名:双色注塑双色注塑双射成型主要以双射成型机两只料管配合两套模具按先后次序经两次成型制成双射产品。

(各具特色的双色注塑机现在的双色成型,已不仅仅要求两种或是多种颜色塑料的简单结合,而在制品精度、外形美观、不同颜色塑料更好地融合,以及制品成型周期上都对注塑机提出了更高的要求。

不同厂家的设备都具有各自的优点和特色)。

案例图片参考:工艺新效果集:工艺实现方式:比起传统射出成型,双料共射射出成型制程有如下的优点:1核心料可以使用低黏度的材料来降低射出压力。

2从环保的考虑,核心料可以使用回收的二次料。

3根据不同的使用特性,如厚件成品皮层料使用软质料,核心料使用硬质料或者核心料可以使用发泡塑料来降低重量。

4可以利用较低质量的核心料以降低成本。

5 皮层料或核心料可使用价格昂贵且具特殊表面性质,如防电磁波干扰、高电导性等材料以增加产品性能。

6适当的皮层料和核心料配合可以减少成型品残余应力、增加机械强度或产品表面性质。

7产生如大理石纹路的产品。

从多色射出成型、双料共射出成型的特性与应用可以看出未来有逐步取代传统射出成型制程的趋势。

革新性射出成型技术不但提高了射出成型制程的精密度、提供高难度制程技术,而且开拓了射出成型制程领域的范围。

创新的射出设备与制程,才足以应付愈来愈多样化、高质量、高附加价值的产品需求。

工艺提供商及生产因素:深圳市京信通工贸有限公司是一家中国民营企业,位于南中国的深圳市宝安区。

公司于2003年成立,公司经过几年的快速发展,现在已经成为能为全球客户提供各类精密注塑模具、双色注塑模具、合金压铸模具解决方案的供应商;同时能为客户提供各类塑料产品、双色塑料产品、五金压铸产品、汽车零部件产品解决方案的供应商。

地址:深圳市宝安区沙井街沙三股份合作公司上下围工业区S-Q栋(518100) 电话:+86-755-33861188;+86-755-33861812 传真:+86-755-27324025。

何谓双色注塑成型,如何进行成型?所谓双色注塑成型,是指将两种不同色泽的塑料注入同一模具的成型方法。

它能使塑件出现两种不同的颜色,并能使塑件呈现有规则的图案或无规则的云纹状花色,以提高塑件的实用性和美观性。

(1)双混色注塑成型图1所示为双混色注塑成型原理。

它有两个料筒,每个料筒的结构和使用均与普通注塑成型料筒相同。

每个料筒都有各自的通道与喷嘴相通,在喷嘴通路中还装有启闭阀2,4。

成型时,熔料在料筒中被塑化好后,由启闭阀2、4控制熔料进入喷嘴的先后顺序和排出料的比例,然后由喷嘴处注射入模腔。

便可得到各种混色效果不同的塑料制品。

图1:双混色注塑成型原理1—喷嘴 2—启闭阀3—料筒 4—启闭阀 5—料筒(2)双花纹注塑成型原理所示为双花纹注塑成型原理图。

它也有两个料筒1和5,其喷嘴结构有些特殊,它除了有通常喷嘴的功能外,还能由安装在后部的齿轮3带动旋转。

成型时,料筒1、5中分别塑化不同色彩的熔料,而齿轮3带动回转轴4回转,使不同色彩的熔料交替进入模腔,从而得到由中心向四周辐射形式的不同颜色和花纹的塑料制品。

图2:双花纹注塑成型原理1一料筒2—喷嘴3—齿轮 4一回转轴5—料筒(3) 双色注塑成型的注意事项由于双色注塑成型是由两个料筒中的混合在一起成型的,因此,这来自于两个料筒中的熔料必须有良好的结合强度,为保证有较好的结合强度,应当尽量使用不同颜色的同种塑料。

若使用不同品种塑料进行双色注塑时,则必须先进行结合性能试验,确认结合合格后才能投产,否则,结合强度不好的两种塑料混合在一起,易使塑件出现裂纹等缺陷。

双色模具双色模具:两种塑胶材料在同一台注塑机上注塑,分两次成型,但是产品只出模一次的模具。

一般这种模塑工艺也叫双料注塑,通常由一套模具完成,且需要专门的双色注塑机。

双色模具目前市场上日益盛行,于这种工艺可以使产品的外观更加漂亮,易于换颜色而可以不用喷涂,但造价昂贵,技术要求高.1.母模的两个形状是不同的,分别成型1种产品,而公模的两个形状完全一样。

2.双色单模

3.抽芯式双色模

4.混料成型双色

模

5.双料夹层双色模

混色射枪(单一模)

材料混成的亲和性

第一射成型

第二射成型公模互换取第一射料头

首先注射第一种材质,再通过第二色型腔完成双色成型

二色进料口

一色进料口

顶针板

两块顶出

结构分别

脱模一模二

穴型腔,

不一样,

分别成

型一/二

色材料

Shot2射台

Shot1射台转盘

转盘

变形

变形

PC材质热变形130度.Shot2硅胶在通过浇口进入模腔时的温度已超200度.a处在此种状况下,所能承受的力是极有限的.

a

流道强度小

流痕。