UT作业指导书

- 格式:doc

- 大小:19.50 KB

- 文档页数:5

UT作业指导书第一篇:UT作业指导书UT作业指导书范围本实施细则适用于采油(气)井口装置中所有承压铸、锻件的超声波无损检测。

2 规范性引用文件ASTM A388 大型钢锻件超声波检验ASTM A609 碳钢、低合金钢和马氏体不锈钢铸件超声波检验ASTM A703/ A703M 受压零件用钢铸件技术条件 ASTM A487 压力容器用铸钢件ANSI/API Spec 6A-2004 第19版井口装置和采油树设备规范ISO 13628-4:1999,IDT 水下井口装置和采油树设备 3 超声波探伤人员资质要求3.1 从事超声波探伤的人员必须经过培训,经权威部门无损检测考核委员会考核合格取得2级以上证书的方可出具探伤检测和审核报告,1级人员必须在2级以上人员指导下方可进行超声波探伤工作。

3.2 所有无损检测的工艺规程和卡片应由3级资质的人员签署批准。

3.3 权威部门指中国无损检测协会授权的各个主管机构评定和颁发的人员证书;中国原铁道部所属的专业委员会评定和颁发的证书;或者按美国无损检测学会SNT-TC-1A使用版本评定和颁发的证书。

4 检测设备和试件要求4.1 超声波探伤设备的检测应符合国家标准的有关规定送国家授权的计量检定部门定期进行校检(检定周期为一年),保证在用的超声波探伤仪在合格周期范围之内,以保证使用精度和探测的可靠性。

4.2超声波仪的性能指标4.2.1 超声波探伤仪的校准:本公司使用的CTS-22B型脉冲反射式探伤仪具有在1-5MHz频率下进行检测的能力。

探伤人员应每三个月对探伤仪的一些性能检测一次以测定是否满足使用要求,具体性能测试项目如下: 4.2.2 仪器垂直线性偏差的测定:在φ2×225试块上进行测定,把探头稳定地压在试块上使φ2平底孔反射波高度达垂直幅度的100%,调节衰减器记下每增加2dB衰减量的dB值,最后使反射波降至垂直幅度的5%计算出仪器的垂直线性偏差要求≥8%。

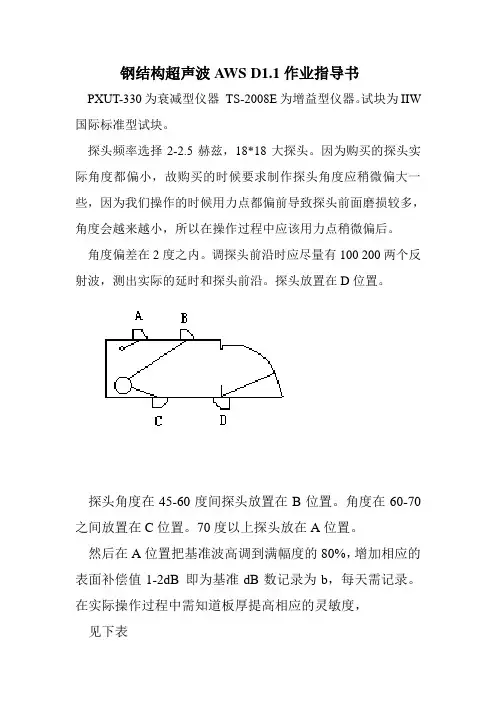

钢结构超声波AWS D1.1作业指导书PXUT-330为衰减型仪器TS-2008E为增益型仪器。

试块为IIW 国际标准型试块。

探头频率选择2-2.5赫兹,18*18大探头。

因为购买的探头实际角度都偏小,故购买的时候要求制作探头角度应稍微偏大一些,因为我们操作的时候用力点都偏前导致探头前面磨损较多,角度会越来越小,所以在操作过程中应该用力点稍微偏后。

角度偏差在2度之内。

调探头前沿时应尽量有100 200两个反射波,测出实际的延时和探头前沿。

探头放置在D位置。

探头角度在45-60度间探头放置在B位置。

角度在60-70之间放置在C位置。

70度以上探头放在A位置。

然后在A位置把基准波高调到满幅度的80%,增加相应的表面补偿值1-2dB 即为基准dB数记录为b,每天需记录。

在实际操作过程中需知道板厚提高相应的灵敏度,见下表实际操作时发现缺陷△dB为负数读为正值,此读数就是(b-a)所得值,负数即读做正值,再看缺陷的声程计算得出C值(0.08S-2)dB 随即用公式(b-a)-c得出d值,用此值跟相对应的标准去做比较,见下面表格合格-拒收条件(周期载荷非管材连接)对接接头中得焊缝尺寸必须定义为所连接的两个部件的较薄板的公称尺寸注:1.或者C级不连续性必须至少隔开2L(L为较大的那个缺陷的长度)但下述情况除外:当两个或者更多个此类不连续性不是隔开2L 而是这些不连续性的联合长度与它们之间相隔距离的总和等于或者小于B级或者C级规定的不连续性最大容许长度时则这种不连续性必须被视为单个的合格不连续性(此处的意思就是两个缺陷合并以后不能再与第三个缺陷合并起来)A 级(大不连续性)任何这类指示必须拒收(不论长度)B级(中不连续性)任何长度大于20mm的这类指示必须拒收C级(小不连续性)在焊缝厚度中一半以内的位置任何长度大于50mm的这类指示或在焊缝厚度的上下四分之一位置范围内大于20mm的这类指示必须拒收D级(细小不连续性)任何这类指示不管长度或者焊缝中得位置必须判定为合格。

焊接作业指导书缩写焊接作业指导书缩写常见的有:1. WPS(Welding Procedure Specification)焊接工艺规程2. WPQR(Welding Procedure Qualification Record)焊接工艺评定记录3. PQR(Procedure Qualification Record)过程评定记录4. PWHT(Post Weld Heat Treatment)焊后热处理5. NDT(Non-Destructive Testing)无损检测6. PT(Penetration Test)穿透检测7. MT(Magnetic Particle Testing)磁粉检测8. UT(Ultrasonic Testing)超声波检测9. RT(Radiographic Testing)射线检测10. VT(Visual Testing)目视检测11. FCAW(Flux-Cored Arc Welding)自动焊丝焊接12. SMAW(Shielded Metal Arc Welding)手工电弧焊接13. GMAW(Gas Metal Arc Welding)气体保护焊接14. GTAW(Gas Tungsten Arc Welding)氩弧焊接15. SAW(Submerged Arc Welding)埋弧焊接16. TIG(Tungsten Inert Gas)钨极惰性气体焊接17. MIG(Metal Inert Gas)金属惰性气体焊接18. PPE(Personal Protective Equipment)个人防护装备19. HAZ(Heat Affected Zone)热影响区20. FFS(Fitness-for-Service)适用性评估以上是一些常见的焊接作业指导书的缩写,根据具体的文档和行业要求,还可能会有其他的缩写。

UT实践操作指导一、熟悉超声波仪器各旋钮及探头、试块⒈超声波仪器面板示意图:CTS-22型CTS-23型CTS-26型数字式超声波探伤仪CSK-IIIA试快超声波仪器主要旋钮的作用:(CTS-22型)⑴ “工作方式选择”旋钮:选择“单探”、“双探”方式。

“单探”方式有“单探1”其发射强度不可变,“单探2”其发射强度可变的且应与“发射强度”旋钮配合使用(锻件考试中有时反射波减不下来,可使用“单探2”,且将“发射强度” 旋钮置于较低位置),“单探”为一个单探头发收工作状态,探头可任一插入发射或接受插座;“双探”为两个单探头或一个双晶探头的一发一收工作状态,分别插入发射和接受插座。

⑵“发射强度”旋钮:是改变仪器的发射脉冲功率,增大发射强度,可提高仪器灵敏度,但脉冲变宽,分辨率差,一般将“发射强度”旋钮置于较低位置。

⑶“增益”旋钮:是改变接受放大器的放大倍数,进而连续改变探伤灵敏度,使用时,将反射波高度精确地调节到某一指定高度,一般将“增益”调至80%处,探伤过程中不能再调整。

⑷ “衰减器”旋钮:是调节探伤灵敏度和测量回波振幅,“衰减器”读数越大,灵敏度越低,“衰减器”读数越小,灵敏度越高。

“衰减器”一般分粗调20dB档和细调2dB或0.5dB档。

⑸“抑制”旋钮:是抑制示波屏上幅度较低的或不必要的杂乱发射波不予显示。

使用“抑制”时,仪器的垂直线性和动态范围将会改变,其作用越大,仪器动态范围越小,从而容易漏检小缺陷,一般不使用抑制。

⑹“深度范围”旋钮:是粗调扫描线所代表的深度范围。

使示波屏上回波间距大幅度地压缩或扩展。

厚度大的试件,选择数值较大的档级;厚度小的试件,选择数值较小的档级。

∆关系⑺ “深度微调”旋钮:是精确调整探测范围,可连续改变扫描线的扫描速度,使不同位置的回波按2x连续压缩或扩展。

⑻ “脉冲移位”旋钮:使扫描线连扫描线上的回波一起移动,不改变回波间距。

⒉探头:⒊试块CSK-ⅠA、CSK-ⅢA、CSK-ⅡA、CSK-ⅣA试块:CSK-ⅠA试块 CSK-ⅢA试块CSK-ⅡA试块(L—试块长度,由使用的声程确定) CSK-ⅣA二、准备工作⒈ 准备好测量尺,记录纸等;⒉ 了解工件材料和焊接方法(单面焊或双面焊、手工焊或自动焊)、测量被检工件规格(厚度)、绘制工件示意图并标明必要的尺寸如下图;⒊ 选择探头频率、探头型式(直探头或斜探头)、晶片尺寸、探头K 值,如斜探头型号:2.5P13×13K2等;表1: 推荐采用的斜探头K 值⒋ 填写仪器型号、探头型式、试块型号以及试件编号、厚度等;⒌ 将仪器的“增益”旋钮调至80%处,“抑制”旋钮至关。

超声波作业指导书标准范文Ultrasonic testing (UT) is a non-destructive testing method that uses high-frequency sound waves to detect flaws or measure material thickness. 超声波检测(UT)是一种利用高频声波来检测缺陷或测量材料厚度的无损检测方法。

When conducting ultrasonic testing, it is essential to have a clear understanding of the equipment and procedures involved in the process. 进行超声波检测时,对涉及的设备和流程有清晰的理解至关重要。

One of the key components of ultrasonic testing is the transducer, which converts electrical energy into sound waves and vice versa. 超声波检测的关键组件之一是换能器,它将电能转化为声波,反之亦然。

Proper calibration of ultrasonic testing equipment is crucial to ensure accurate and reliable results. 适当校准超声波检测设备对于确保准确可靠的结果至关重要。

In addition to flaw detection, ultrasonic testing can also be used for thickness measurements and material characterization. 除了缺陷检测,超声波检测还可用于测量厚度和材料表征。

Overall, ultrasonic testing is a valuable tool in the field of non-destructive testing, offering a reliable and efficient way to inspect materials for flaws and defects. 总的来说,超声波检测是无损检测领域中的一种有价值的工具,为检测材料的缺陷和缺陷提供了一种可靠和高效的方式。

钢板UT操作步骤一、测量板厚,并划好扫查线(间隔50mm网格)。

二、根据板厚选择探头和试块。

1、δ≤20mm 采用双晶直探头,试块采用阶梯试块或工件大平底。

2、δ>20mm 采用直探头,试块采用Ф5mm平底孔试块(厚度为22mm或45mm)。

3、调节扫描时基线。

三、确定探伤灵敏度:1、δ≤20mm选择与工件等厚阶梯试块部位或工件无缺陷部位将第一次底波调至示波屏满刻度的50%,再提高10 dB。

2、δ>20mm 将相应试块采用Ф5mm平底孔第一次反射波调至示波屏满刻度的50%。

3、除非用钢板底波调节灵敏度,用其它方法均应加2dB 耦合补偿。

四、探伤扫查按划好的扫查线扫查,发现缺陷缺陷时记录大致位置以备精查。

五、缺陷定位定量1、.检出缺陷后,应在它的周围继续进行检测,以确定缺陷的延伸。

2、.用双晶直探头确定缺陷的边界或指示长度时,探头的移动方向应与探头的声波分割面相垂直,并使缺陷波下降到检测灵敏度条件下荧光屏满刻度的25%或使缺陷第一次反射波高与底面第一次反射波高之比为50%。

此时,探头中心的移动距离即为缺陷的指示长度,探头中心点即为缺陷的边界点。

两种方法测得的结果以较严重者为准。

3、.用单直探头确定缺陷的边界或指示长度时,移动探头,使缺陷波第一次反射波高下降到检测灵敏度条件下荧光屏满刻度的25%或使缺陷第一次反射波与底面第一次反射波高之比为50%。

此时,探头中心移动距离即为缺陷的指示长度,探头中心即为缺陷的边界点。

两种方法测得的结果以较严重者为准。

4、缺陷记录和定位方法应记录下列缺陷参数:X——缺陷左端点至试块左侧的距离。

Y——缺陷下端点至试块下侧的距离。

L——缺陷最大长度。

S——计算缺陷近面积(长×宽,长为 L ,宽为与 L方向相垂直的最大指示)。

六、根据JB4730-94标准评定1、根据单个缺陷面积和指示长度进行评定。

2、根据缺陷面积之和所占百分比进行评定。

3、单个缺陷面积 < 9cm2不作计录。

无菌线UHT机操作作业指导书1.目的规范操作,确保正确操作无菌线UHT机。

2.适用范围本文件适用于无菌线 UHT 的操作。

3.职责3.1 无菌线灌注间操作工对 UHT 的操作负责。

3.2 生产领班负责监督操作执行本文件。

3.3 生产经理对本文件的有效性负责。

4.定义无5. 程序5.1 开机前准备5.1.1 检查 RO 水是否达到要求:压力>3bar,流量>40T/H 且打开 RO 水阀。

5.1.2 确认冰水是否开启。

5.1.3 检查热水平衡罐液位是否正常,且打开热水循环泵。

5.1.4 确认压缩空气是否达到 6bar。

5.1.5 确认脱气罐的冷却水入口压力小于 3bar。

5.1.6 检查蒸汽压力,来源处大于 8bar,减压后压力为 5.5bar。

且是否排冷却水。

5.1.7 检查温度记录软盘是否安装好。

5.1.8 检查各转换盘的接法是否与工艺的要求相符合。

5.1.9 开机之前确认危险区一米之内不要有闲杂人员。

5.2 生产前 CIP5.2.1 打开控制电源,并按电源复位键。

5.2.2 先确认是否使用均质机和脱气罐,若使用脱气罐采用何种方式进行脱气,选择脱气罐按启动键,当脱气罐变成绿色后,表示脱气罐已被选上,若使用均质机,操作见均质机操作标准。

5.2.3 在维修菜单中进行指示灯实验。

5.2.4 选择合适的保持时间,并接好相应的保持管路。

5.2.5 根据生产的品种和生产工艺的要求选用合适配方并在“IO”操作菜单中选择联锁菜单和联锁说明检查 CIP 是否可行,若有不符合项请解决后再 CIP。

5.2.6 在维修菜单中选择强制菜单 I/O,确认所有的阀门都在自动的位置上。

5.2.7 确认各调节阀有无手动操作,并确认人机界面有无其它异常设定.5.2.8 确认CIP站的酸碱液是否准备充足。

5.2.9 按品种的要求选择清洗的方式再按“启动”键进行清洗,然后设备将自动开始CIP。

在 UHT及无菌罐CIP和SIP报表中记录下相关的数据,最后还要进行冲冼水检查。

超声波检验工艺规程(指导书)1.适用范围1.1本规程适用于压力容器焊缝及其热影响区的超声波检测,其母材厚度为≥6mm~400mm钢结构全焊透对接焊缝的超声检查。

1.2除非其他程序经批准、有关具体要求经认可,UT有关方法、评定、要求应按本规程。

2.参考文献2.1按JB/T47013-2015要求编制。

2.2技术要求3.无损探伤人员3.1超声波检测人员的一般要求应符合NB/T47013.1的有关规定。

3.2超声波检测人员应具有一定的金属材料、设备制造安装、焊接及热处理等方面的基本知识,应熟悉被检工件的材质、几何尺寸及透声性等,对检测中出现的问题能做出分析、判断和处理。

4检测时机4.1焊缝的检测时机应在焊缝完成24小时以后,或在火焰校正24小时以后。

4.2如焊缝需进行修补,应在修补完成24小时后进行检测。

5检测设备5.1超声波探伤仪:超声波检测应使用脉冲反射式超声仪,至少具备0.5~10MHz 频率范围和波门装置,其增益控制在至少80db范围内须有正负1db的控制能力。

5.2公司现有检测设备为4台。

5.3探头直探头直径应为14~25mm ,晶片面积一般不大于500mm 2,且任何一边长不大于25mm ,斜探头应根据被检工件厚度适当选用(参照下表)探头折射角与被检壁厚关系:仪器型号制造单位HS610e武汉中科创新科技有限公司探头折射角(β)频率制造单位2.5P 13x13450 2.5MHz 汕头超声仪器厂2.5P 13x13560 2.5MHz 汕头超声仪器厂2.5P 13x13630 2.5MHz 汕头超声仪器厂2.5P 13x13680 2.5MHz 汕头超声仪器厂2.5P 9x97102.5MHz汕头超声仪器厂壁厚(mm)探头位置折射角(β)晶片尺寸K 值(tg β)扫描范围扫描道8~251、2720-6309X913X133.0-2.02xTxK2直探头、斜探头在法兰与筒体焊缝中的使用:>25~461、2680-56013X13 2.5-1.52xTxK 2>461、2、3、4630-45013X13 2.0-1.02xTxK 4壁厚(mm)探头位置折射角(β)晶片尺寸K 值(tg β)扫描范围扫描道8~257、8、9、10720-6309X913X13 3.0-2.02xTxK4>25~467、8、9、10680-56013X132.5-1.52xTxK 4图15.3频率检测频率一般为2MHz ~5MHz ,对薄板,可采用5MHz 。

根据UT操作说明一、背景UT(综合技术测试)是一种非破坏性测试方法,用于检测材料和构件的内部缺陷。

操作UT需要注意以下步骤和技巧。

二、UT操作步骤1. 准备工作在进行UT之前,需要准备以下工作:- UT仪器:确保仪器已经校准且正常运行。

- 被测材料或构件:确保被测材料或构件已经准备好,表面光洁无杂质。

- 超声耦合剂:使用足够的超声耦合剂来保证传感器和材料之间的良好接触。

2. 设定参数根据被测材料或构件的特性,设定UT仪器的参数,包括以下方面:- 超声波频率:根据被测材料的厚度和期望的检测深度来选择适当的超声波频率。

- 增益:根据被测材料的特性和缺陷的大小,调整增益以获得清晰的信号。

3. 进行扫描开始进行扫描前,请确保传感器与材料之间有足够的超声耦合剂以保证信号的传递。

然后,按照以下步骤进行扫描:- 将传感器靠近被测材料的表面。

- 按下开始扫描的按钮,开始进行扫描。

- 在扫描过程中,保持传感器与被测材料表面的平行和稳定。

4. 分析结果通过UT仪器,可以获取到扫描的结果。

根据接收到的信号和波形,可以分析出被测材料或构件的内部情况:- 检测到信号:表示存在缺陷或反射点。

- 无信号:表示材料或构件内部无缺陷。

5. 记录和报告对于每次UT测试,都应记录相关的信息,包括被测材料的标识、测试时间和结果等。

根据需要,可以生成UT测试报告,用于进一步分析和管理。

三、UT操作技巧1. 控制超声耦合剂的使用量:过少的超声耦合剂可能导致传感器与材料之间接触不良,影响信号的传递;过多的超声耦合剂可能造成杂乱信号,影响结果的准确性。

2. 注意传感器的角度:传感器与被测材料表面的角度会影响信号的传递和接收效果,应尽量保持传感器与被测表面的垂直。

3. 加强对信号的分析能力:通过不断的实践和经验积累,加强对UT信号的分析能力,提高对材料或构件内部情况的判断准确性。

四、总结UT操作是一种非破坏性检测的重要方法,在进行操作前需要做好准备工作和设定参数,然后进行扫描和分析结果。

1.GeneralThis procedure describes the techniques to be used for the manual, pulse-echo, ultrasonic testing of steel castings with ferritic structure. And refer to the FLS instruction 520530-8.0 and standard EN 12680-1.2.NDT Personnel Certification2.1Personnel shall be qualified in accordance with EN 473/ISO 9712 or other equivalent recognizedstandards.2.2Individuals who perform NDT shall be qualified to level II or a level I under the direct supervision of aqualified level II.2.3Qualified personnel must be familiar with and knowledgeable in the process being examined.3.Equipment and accessories3.1Using GE USM 35X S - The flaw detector shall feature A-Scan presentation and conform to EN 12668-1and shall have the following characteristics:3.2Probes3.3Checking of the ultrasonic test equipmentThe ultrasonic test equipment shall be checked regularly by the operator in accordance with EN 12668-3.3.4Coupling fluid4.Prepare4.1When doing the test, inspector shall check the name, type, number of product and required detectedpart and treat those not conforming to requirement once again.4.2For the preparation of casting surfaces for examination see EN 583-1. Scanning surface shall be such thatsatisfactory coupling with the probe can be achieved.With single-element probes, satisfactory coupling can be achieved if the surfaces correspond at least to the limit comparator 4 S1 or 4 S2 according to EN 1370.4.3The roughness of any machined surface used for testing shall be Ra≤12.5µm.For special test techniques, higher surface qualities such as 2 S1 or 2 S2 (see EN 1370) and Ra≤6.3µm may be necessary.5.Test opportunityUT should be done after rough and final machined.6.Test method6.1Each casting shall be inspected 100%.6.2Manual scanning speed: not exceed 150 mm/s6.3Couplant: Oil7.Sensitivity:Sensitivity setting shall be carried out in accordance with EN 583-2. One of the two following techniques shall be used:8.Classification8.1Consideration of various types of indicationsThe following types of indications can occur separately of jointly during the testing of castings and shall be observed and evaluated:8.2Characterization and sizing of discontinuities, see EN 583-5.9.Testing the Bearing blockExamine the cast part in compliance to standard reference EN 12680-1 (Founding – Ultrasonic examination – Part 1: Steel castings for general purposes).10.ResolveAcceptance criteria: severity level 4.11.ReportingAll flaws exceeding acceptance level must be registered in the NDT report provided by supplier, which must as minimum consist of following.•Inspector name•Manufacturing company•Drawing No.•Order No.•Used test equipment UT•Calibration method of equipment•Defect map•Results of testReport template as below,。

(设备管理)特种设备超声波检测作业指导书沁北电厂三期工程脱硫吸收塔、事故浆液箱超声波检测作业指导书1目的为了规范沁北电厂三期工程脱硫吸收塔、事故浆液箱超声波检测工作,保证超声波检测的工作质量,特制定本作业指导书。

2适用范围2.1本作业指导书适用于锅炉、压力容器、压力管道、钢结构、其他设备及其原材料、零部件的超声波检测。

2.2本作业指导书与有关标准、规范、施工技术文件有抵触时,应以有关标准、规范、施工技术文件为准。

3引用标准GB150钢制压力容器GB12337钢制球形储罐GB50094球形储罐施工及验收规范GB50236现场设备、工业管道焊接工程施工及验收规范JB/T4730承压设备无损检测压力容器安全技术监察规程特种设备无损检测人员考核与监督管理规则4.1工艺准备4.1.1检测方案超声检测方案由UT-Ⅱ级人员编制,无损检测责任师或UT-Ⅲ级人员审核,项目技术负责人批准后执行。

4.1.2检测工艺卡检测前应编制检测工艺卡。

检测工艺卡由UT-Ⅱ级人员编制,无损检测责任人员(师)审核,现场无损检测技术负责人批准。

4.2检测作业人员4.2.1超声检测应由按《特种设备无损检测人员考核与监督管理规则》考核合格,并取得超声检测Ⅱ级或Ⅱ级以上资格证书的检测人员担任。

4.2.2Ⅰ级人员应在Ⅱ级或Ⅲ级人员的指导下进行超声检测操作和记录。

Ⅱ级或Ⅲ级人员有权对检测结果进行评定,签发检测报告。

4.2.3超声波检测人员的视力应符合有关检测标准的要求。

4.3检测设备与器材4.3.1探伤仪采用A型脉冲反射式超声波探伤仪,其工作频率范围为0.5MHz~10MHz,仪器至少在荧光屏满刻度的80%范围内呈线性显示。

探伤仪应具有80dB以上的连续可调衰减器(增益),步进级每档不大于2dB,其精度为任意相邻12dB误差在±1dB 以内,最大累计误差不超过1dB。

水平线性误差不大于1%,垂直线性误差不大于5%。

晶片面积一般不应大于500mm2,且任一边长原则上不大于25mm。

0. 总则本作业指导书是制造或检验压力容器、金属构件、机加工件等内在质量检测的技术规定,无损检测人员必须遵照执行。

检测方法的选择应依据无损检测委托书。

如果用一种检测方法有怀疑时,可用其它方法复验。

无损检测人员至少应受过无损检测基础知识培训,并经考试合格,方可持证操作。

1. 超声波探伤(UT)1.1 适用范围1.1.1 钢板适用于厚度12-120mm的压力容器及钢结构件用钢板。

1.1.2 焊缝适用于焊件对接处厚度8-120mm的钢制压力容器及钢结构件的焊缝探伤。

不适用于铸钢、奥氏体不锈钢、耐酸钢及允许根部未焊透的单面焊钢制压力容器对接焊缝的超声波探伤。

1.1.3钢管适用于S/Dn≤60% (S为管壁厚、D为管内径)、外径≥φ22mm、厚度≥2mm的高压无缝钢管。

1.1.4 钢锻件及其它机加工件。

1.2 仪器、试块1.2.1 探伤人员应根据委托书及工件特点合理选用仪器和试块。

1.2.2用于探伤的超声波探伤仪必须符合ZBY230-84规定的指标。

仪器必须满足:a.水平线性误差不大于2%;b.垂直线性误差不大于8%;c.动态范围不小于26dB;d. 盲区要小;e. 分辩力应能将CSK-IA试块上φ50与φ 44两孔分开;f. 有效灵敏度余量不小于10dB。

1.3 对被探工件要求1.3.1 被探工件温度不高于60︒C 。

环境应避开强磁场和高频磁场。

1.3.2 所探部位两侧不得有飞溅、焊疤、氧化皮及其它污物等。

应打磨光滑,露出金属光泽,保证探头接触耦合面不小于90%。

1.3.3 接触面打磨宽度不小于探头移动区域。

1.3.4 探伤前工件要写好编号及其它应有的标记。

1.3.5 焊缝外观及探伤面经检查合格后,方可进行探伤。

1.4 操作1.4.1耦合剂采用浆糊、水或机油等。

1.4.2 所用斜探头K值参见表1。

表11.4.3 。

1.4.4 扫描线的调节在与被检焊缝相同或相近声程的反射体上进行。

1.4.5 距离-波幅曲线是在对接焊缝探伤时,以所用探头和仪器在CSK-ⅡA或CSK- ⅢA试块上实测的数据绘制而成的曲线。

中国机械工程学会无损检测学会无损检测2级人员超声检测作业指导书姓名:_____身份证号码:____________分数:__日期:日期:日期:一、前言1、适用范围本作业指导书依据本公司超声检测工艺规程(符合GB/T11345-1989钢焊缝手工超声波探伤方法和探伤结果分级)的要求规定了超声检测中对人员、设备器材、检测方法和步骤、数据记录、结果分类与评定等项内容。

本作业指导书适用于厚度范围8~50mm的金属熔化焊焊接接头射线照相检测。

2、参考文件GB/T11345-1989钢焊缝手工超声波探伤方法和探伤结果分级。

GB/T9445—2008无损检测人员资格鉴定与认证JB/T7913-1995超声波检测用钢制对比试块的制作与校验方法.JB/T9217-1999A型脉冲脉反射式超声波探伤系统工作性能测试方法JB/T10061-1999A型脉冲脉反射式超声波探伤仪通用技术条件。

JB/T10062-1999超声检测用探头性能测试方式JB/T10063-1999超声波探伤用1号标准试块技术条件二、人员1、从事超声检测人员应按GB/T9445-2008标准进行技术资格鉴定,取得技术资格证书,并从事与其资格等级相适应的工作。

2、从事超声检测人员的未经矫正或矫正的近(距)视力和远(距)视力应不低于5.0(小数记录值为1.0).并应每年检查一次视力。

三、超声检测系统1、仪器:模拟超声波探伤仪:CTS22.CTS26或数字式超声波探伤仪:HS600。

其性能指标应符合JB/T10061-1999的有关规定。

2、探头:1~5MH、1~2。

5K超声斜探头,其性能指标应符合JB/T10062-1999的有关Z规定。

3、超声波探伤系统工作性能应符合JB/T9217-1999A的有关规定。

4、试块:CSK-ZB、RB-1、RB-2.5、耦合剂:机油。

四、工件参数与检测要求钢焊缝手工对接(加垫板)熔化焊,板厚10mm,余高2mm,焊接面未加工。

UT作业指导书

1 范围

本实施细则适用于采油(气)井口装置中所有承压铸、锻件的超声波无损检测。

2 规范性引用文件

ASTM A388 大型钢锻件超声波检验

ASTM A609 碳钢、低合金钢和马氏体不锈钢铸件超声波检验

ASTM A703/ A703M 受压零件用钢铸件技术条件

ASTM A487 压力容器用铸钢件

ANSI/API Spec 6A-2004 第19版井口装置和采油树设备规范

ISO 13628-4:1999,IDT 水下井口装置和采油树设备

3 超声波探伤人员资质要求

3.1

从事超声波探伤的人员必须经过培训,经权威部门无损检测考核委员会考核合格取得2级以上证书的方可出具探伤检测和审核报告,1级人员必须在2级以上人员指导下方可进行超声波探伤工作。

3.2

所有无损检测的工艺规程和卡片应由3级资质的人员签署批准。

3.3

权威部门指中国无损检测协会授权的各个主管机构评定和颁发的人员证书; 中国原铁道部所属的专业委员会评定和颁发的证书;或者按美国无损检测学会SNT-TC-1A使用版本评定和颁发的证书。

4 检测设备和试件要求

4.1

超声波探伤设备的检测应符合国家标准的有关规定送国家授权的计量检定部门定期进行校检(检定周期为一年),保证在用的超声波探

伤仪在合格周期范围之内,以保证使用精度和探测的可靠性。

4.2超声波仪的性能指标

4.2.1

超声波探伤仪的校准:本公司使用的CTS-22B型脉冲反射式探伤仪具有在1-5MHz频率下进行检测的能力。

探伤人员应每三个月对探伤仪的一些性能检测一次以测定是否满足使用要求,具体性能测试项目如下:

4.2.2

仪器垂直线性偏差的测定:在φ2×225试块上进行测定,把探头稳定地压在试块上使φ2平底孔反射波高度达垂直幅度的100%,调节衰减器记下每增加2dB衰减量的dB值,最后使反射波降至垂直幅度的5%计算出仪器的垂直线性偏差要求≥8%。

4.2.3

动态范围测定:在φ2×225试块上平底孔的反射波达垂直幅度的100%和达垂直幅度的1%所用的衰减量之差应≥26dB。

4.2.4

灵敏度的测定:在φ2×225试块上,探伤仪与探头在连接和不连接两种状态下,衰减器上的dB值之差,即为仪器与探头的组合灵敏度余量要求≤30 dB。

4.3探伤前的准备

4.3.1

在每次超声波检测前,应对被检测的零件的图纸和所规定的标准等级进行详细的了解,以保证能够准确无误地对该零件进行超声波探伤,真实地反映其符合标准的程度。

4.3.2

对零件进行探伤前,应检查被测零件的探测表面是否符合标准规定的粗糙度要求≤6.3um以及是否有氧化皮、油漆等妨碍探伤准确度的一

些因素,如发现有上述情况应返工后再进行探伤。

4.3.3

在进行直探头纵波探伤时应用φ2×225平底孔(被测厚度38mm以下)、φ3.2×225(被测厚度38mm~150mm)和φ6.4×225(被测厚度150mm以上)对比试块,或平底反射波的方法,将检测零件所需要的灵敏度的最高回波调至垂直幅度的50%,作为检测时的基准高度。

4.3.4在进行横波探伤时应采用CSK-ⅠA和CSK-ⅢA试块结合的方式调整探伤灵敏度。

4.3.5

利用CSK-ⅠA试块进行入射点和折射角的测定以及时间轴的调节。

4.3.6

在CSK-ⅢA试块上扫射孔深为10mm的φ1×6的短横孔,使反射波达到最高高度后,调至垂直幅度90%作为基准高度,然后依次对孔深为20mm、30mm、40mm的短横孔进行扫射,使其反射波达到最高高度,最后依次把4个点用一条线连接起来作出分贝——距离曲线。

在以上调节完成后,要锁紧深度微调和脉冲移位旋纽,以保证在检测中不至于微小的震动而改变调节好的各项性能。

5 进行探伤

5.1

车间零件的超声波探伤原则上应在最终热处理之后进行。

如发现形状比较复杂的零件可以在热处理之前探伤一次,然后在热处理之后便于探伤的部位再进行一次探伤,最大程度地满足图纸要求。

探伤时应先用布将探伤表面擦试干净后,在探伤表面涂上化学浆糊或机油等耦合剂使探头和被测表面有效接触,然后在探测面的纵、横两个方向进行检测。

一旦发现有缺陷波出现时应记下位置以及dB值,如发现有长度类缺陷出现时可用6dB法测出缺陷的长度,最后用测出的数据和标准相比较以判断是否符合标准规定。

5.2

每次检测完毕后,应立即关闭电源开关保证每充一次电能用较长的时间,然后用布把探伤表面的耦合剂擦拭干净以便下道工序能够正常的进行工作,最后在合格的探伤表面上用蓝色记号笔写上UT字样,如有不合格的地方应用红色记号笔在缺陷位置画出来以便识别。

6 验收准则

6.1锻件的验收准则

6.1.1

无任何超出基准距离一波幅曲线的迹痕。

6.1.2

无任何多个迹痕超出基准距离-波幅曲线50%的显示,多个迹痕的定义为在任何方向上彼此间距都在13mm以内的两个或两个以上的迹痕(每个显示均超出基准距离-波幅曲线50%)。

6.2铸件的验收准则

6.2.1

线状缺陷:一个线状缺陷的长度应≤13mm,在此范围内如果是裂纹、长条夹渣类型的缺陷应返修。

如缺陷>13mm则作报废处理。

6.2.2

单个缺陷(当该缺陷与相邻缺陷的间距大于较大的相邻缺陷最长尺寸时就可定为单个缺陷):缺陷在外层(在6cm2范围内)应≤25.4mm2,缺陷在内层(在13cm2范围内)应≤50.8mm2。

6.2.3

密集型缺陷:密集型缺陷(在13cm2范围内)最大面积应≤50.8mm2。

6.2.4

分散性缺陷:面积总和(在232cm2范围内)应≤914.4mm2。

7 探伤检验记录和报告

当检测结束后检测人员应立即开出探伤报告并由2级以上人员审核

签发,如发现有不合格的工件应在探伤报告中标出不合格处的位置及缺陷大小并立即通知生产部门。

所有的超声波探伤报告应保存7年以上。