提高矿渣微粉早期的活性指数

- 格式:doc

- 大小:102.00 KB

- 文档页数:6

提高矿渣微粉早期的活性指数随着人们对矿渣微粉的经济价值的逐渐认识,最近几年,很多水泥企业尤其是钢铁企业,新装备了矿渣粉磨设备;由于粉磨矿渣与粉磨水泥的物料易磨性、粒度等条件不相同,对矿渣粉磨的技术没有完全掌握,经验不足等原因,致使粉磨的矿渣微粉产量低、产品电耗高、矿渣微粉的活性指数达不到《gb/t10846-2000》矿渣微粉国家标准,针对这些问题,谈谈我们在矿渣粉磨实践中的体会。

2目前矿渣的粉磨状况由于矿渣的易磨性较差,利用不同的矿渣粉磨技术,其质量、产量及效益差别很大。

矿渣在熟料过程中,比表面积快速增长十分缓慢,当矿渣微粉比表面积大于450㎡/kg时,可以产生过粉搓,由于静电溶解导致颗粒涌入、糊球现象,以致磨机产量大幅减少,电耗大幅减少。

有的企业为了提高产量减少电耗,在矿渣熟料的同时重新加入5~10%的粉煤灰,达至助磨促进作用,其结果就是产量有所提高,水泥的强度却上升了,其经济效益没全然发挥出来。

通常矿渣微粉往水泥里的混入量只有15%左右,河北某水泥集团出售河北邯郸某厂生产的矿渣微粉,往水泥里只渗杂6%,就可以确保原来的水泥强度指标不减少。

当粉磨的矿渣微粉比表面积低于450㎡/kg时,矿渣微粉的活性并没有完全发挥出来;掺入水泥后虽然后期强度有所增长,但是,3d强度却降低1~3mpa,活性指数≤s75级矿渣微粉国家标准。

这种粉磨方式存在:磨机产量低、矿粉比表面积低、掺入水泥的比例少、其经济价值也较低的问题。

随着企业质量意识不断提升,尤其就是商品混凝土搅拌站对矿渣微粉的质量建议已经不再仅仅满足用户s75级,他们建议矿渣微粉的活性指标达至s95级或s105级;所以,生产矿渣微粉的企业一定必须把矿渣微粉的活性指数提升上去,产品才存有市场;附:矿渣微粉国家标准gb/t10846-2000见表1矿渣微粉活性指数:a=c/b×100其中a—7d、28d活性指数(%)b—对照样品7d(或28d)抗压强度(mpa)c—实验样品(指对比水泥和矿渣粉按质量比1:1组成的样品)7d(或28d)抗压强度(mpa)现在国内一些厂家生产的矿渣微粉混入水泥后,存有早期强度比较高的问题,原因就是矿渣微粉的7d活性指数≤75%;关键就是如何提升矿渣微粉的早期活性指数,把7d的活性指数提升至75%或95%以上。

矿渣粉是较好的胶凝材料,尤其S105级高等级矿渣粉具有较高的活性。

加入高品质矿渣粉的混凝土强度高、和易性能好、脱模快,能改善混凝土的抗渗性、抗冻性,增加塌落度。

目前市场应用的矿渣粉达到国家标准S105级的较少,市场份额大约不到5%;S95级矿渣粉市场份额只有35%以下,不能满足建筑市场尤其是国家重点建设工程的需要。

高等级矿渣粉占比低的主要原因是矿渣粉活性指数低,达不到建筑工程设计要求。

因此,找出矿渣粉活性低的原因,寻求提高其活性的方法,是大家十分关注并希望解决的问题。

1矿渣粉活性低的原因影响矿渣粉活性的因素较多,矿渣中晶体所占比例大而且晶体结构比较完整,SiO2等惰性组分含量较高,CaO、MgO、Al2O3等活性组分含量较少,是造成矿渣粉活性低的主要原因;其次是粉磨工艺、粉磨设备和粉磨技术等原因造成的。

2提高矿渣粉活性方法提高矿渣粉活性的方法较多,除注意选择矿渣品质之外,主要依靠粉磨工艺、粉磨设备和粉磨技术提高矿渣粉活性,要做到矿渣粉比表面积比较高,颗粒形貌比较好,颗粒级配分布范围较大;另外,还可以通过化学激发方法提高矿渣粉活性。

2.1选择相对优质矿渣矿渣是炼铁过程中排出的工业废料,经水淬处理后称为粒化高炉矿渣。

粒化高炉矿渣玻璃体含量多,具有一定的潜在活性。

由于冶炼工艺及其原材料不同,矿渣品质存在较大的差异,用不同品质的矿渣粉磨成相同比表面积矿渣粉,其活性差异很大。

如果矿渣碱性系数达到0.85左右,即使利用开路球磨机系统粉磨,把矿渣粉磨到比表面积500m2/kg以上,其活性也很难提高,因此要尽可能选择相对优质矿渣。

2.2物理方法提高矿渣粉活性2.2.1提高矿渣粉比表面积根据有关资料报道,矿渣粉的比表面积只有达到480m2/kg以上时,大多数颗粒分布在2~40μm之间,其活性才能完全发挥出来,对混凝土强度提高及性能发挥起决定性作用。

用350m2/kg的熟料(95.5%的熟料和4.5%的石膏在Φ3m×9m闭路系统中共同粉磨)与不同细度的矿渣粉配制而成水泥,其物理性能见表1。

矿粉活性指数、流动度比的测定时间:2012-03-22 07:59来源:未知作者:admin 点击: 583次1.1本方法规定了粒化高炉矿渣粉活性指数及流动度比的检验方法1.2方法原理分别测定试验样品和对比样品的抗压强度,两种样品同龄期的抗压强度之比即为活性指数。

分别测定了试验1.1本方法规定了粒化高炉矿渣粉活性指数及流动度比的检验方法1.2方法原理分别测定试验样品和对比样品的抗压强度,两种样品同龄期的抗压强度之比即为活性指数。

分别测定了试验样品和对比样品的流动度,二者之比即为流动度比。

1.3样品对比样品;符合GB175规定的42.5硅酸盐水泥,当有争议时应用符合GB175规定的P.I型42.5硅酸盐水泥进行。

试验样品:由对比水泥和矿渣粉按质量比1:1组成1.4试验方法砂浆配比如下表砂浆配比砂浆种类水泥(g)矿渣粉(g)ISO标准砂(g)水(ml)对比砂浆450 / 1350 225试验砂浆225 2251.5砂浆搅拌搅拌按GB/T17671进行1.6抗压强度试验按GB/T17671进行试验,分别测定试验样品7d、28d抗压强度R7、R28和对比样品7d、28d抗压强度R07、R028。

1.6流动度试验按GB/T2419进行试验,分别测定试验样品和对比样品的流动度L、L0。

1.7结果计算矿渣粉各龄期的活性指数按下式计算,计算结果取整数。

A7= R7 /R07 × 100%式中:A7:7d活性指数R7:试验样品7d抗压强度(MPa)R07:对比样品7d抗压强度(MPa)A28= R28 /R028× 100%式中:A28:28d活性指数R28:试验样品7d抗压强度(MPa)R028:对比样品7d抗压强度(MPa)矿渣粉的流动度按下式计算,计算结果取整数F= L /L0 × 100%式中:F:流动度比L0:对比样品流动度(mm)L:试验样品流动度(mm)。

第4卷第l期2001年3月建筑材料学报JOURNALOFBUILDINGMATERIALSVoI_4.No1Mar,2001文章囊号:1007—9629(2001)01—0044.05矿渣微粉颗粒分布与其活性指数的灰色关联分析张永娟,张雄,窦竞(同济大学混凝土材料研究国家重点试验室,上海200092)摘要:以灰色关联分析方法测定并研究了矿渣微粉的颗粒分布及其对活性指数的影响.研究表明:矿渣粉体中99~20.0”m颗粒的体积分数与其活性的关联度最大;当同种矿渣微粉细度相近时,按Rosin—Rammler分布回归,则窄分布相对充分布而言,对矿渣微将早期(7d)活性发挥不利关麓词:矿渣徽粉;囊粒群特征参数;活性指敷;灰色关联分析中圈分类号:Tu5214文献标识码:AGreyConnectionAnalysisbetweenParticleSizeDistributionofSlagPowderandItsActivityCoefficientZHANGYong-juan,ZHANGXiong,DOUJing(StateKeyLaboratoryofCorteteteMateriaLsResearch.TonsjiUniversity,Shanghai200092。

c}lim)Abstract:TheparticlesizedistributionsofslagpowderwereinvestigatedbyusingQuantimet600lm—ageAnalysis.TheInfluenceofparticlesizedistributionsontheactivitycoefficientofslagpowderwasalsostudiedbythemethodofgreyconnectionanalysisTheresultsindicatedthatthevolumefractionof9.9~20.0umparticleshasmaximumeffectonitsactivitycoefficient.Iftherearetwoslagpow—dersamplesfromthesamesourcewhichhavesimilarspecificSUrfacearea.thesamplewithnarrowerdistributionhaslowerearlyactivity(7d)accordingtoanalysisofRosin-RamralermethodKeywords:slagpowder;particlesizedistribution;activitycoefficient;greyconnectionanalysis目前,水泥混凝土界都在广泛进行高性能混凝土的研究,粉煤灰、矿渣微粉和硅灰等往往是人们关注和研究的对象.国内有研究者将矿渣磨细至超细程度后(比表面积达850rn2/kg),将其与适量硅灰一起取代等量水泥,并使用高效减水剂,在水胶比为0.25的条件下,配制了坍落度大于22cm,28d抗压强度为100MPa的高性能混凝土….上海地方标准DB31/7"35--1998121将矿渣按不同的比表面积分成s115,¥105,¥95共3个品质等级,这说明矿渣微粉(以下简称矿粉)的活性与其比表面积是密切相关的.然而,表征粉体活性的指标,仅比表面积一项还不够.粉体的颗粒群特征对其活性的影响往往也是至关重要的.Metha曾经对低钙粉煤灰的粒度分布进行了研究”J,结果表明,粉煤灰活性正比于小于10”m的颗粒含量,反比于大于45,um的颗粒含量.鉴于这一点,笔者将同一品种的矿渣磨至不同细度,对每一细度的矿粉进行宏观活性指数测试因为灰色关联分析方法可以从众多因素中提取出影响系统的主要因素,并且按发展趋势作分析,对样本量要求不高,其收藕日期:2000—09—27;肇订日期:2000·II-07作者筒介:张柬蚺(1960.),女.上海人,同济大学讲师.硬士第1期张永娟等:矿渣徽粉颗粒分布与其活性指数的灰色关联分析45分析结果一般也与定性分析结果相吻合,故本文采用该方法来探求不同粒径范围的颗粒对其不同龄期活性的影响,并以此控制矿渣的颗粒群特征,从而达到理想的活化效果1灰色关联分析原理灰色关联分析的基本原理是考察各行为因素之间微观或宏观的几何接近【4】,以分析和确定各因素之问的影响程度或者若干个子因素(子序列)对主因素(母序列)的贡献程度而进行的一种分析方法.考虑m个时间序列{x【uJ(i)l,i=1,2,…,N1fx;”(i)},i=l,2,…,N2{x等’(i)},i=1,2,…,N。

如何提高立磨矿渣粉活性方案一1、概述目前国内专用于生产矿渣粉的立磨较多,但许多立磨所生产的矿渣粉的活性系数不高。

本文通过对矿渣粉工艺生产线、矿渣品质、生产控制指标、外加剂实验这几个方面的分析研究,探讨了提高矿渣粉活性的方法。

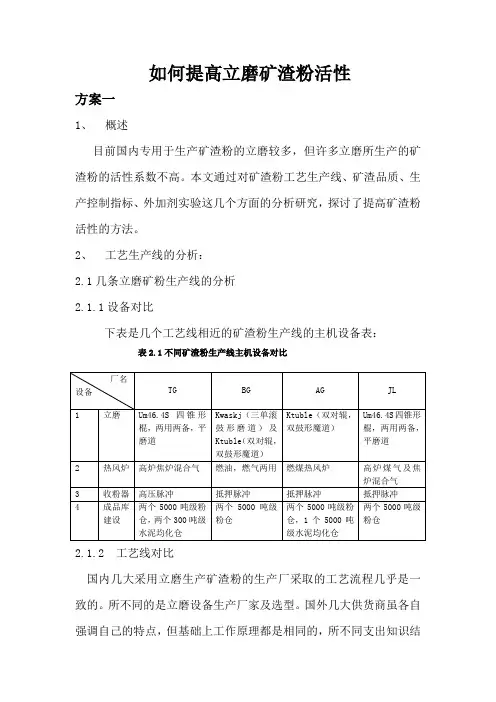

2、工艺生产线的分析:2.1几条立磨矿粉生产线的分析2.1.1设备对比下表是几个工艺线相近的矿渣粉生产线的主机设备表:表2.1不同矿渣粉生产线主机设备对比2.1.2 工艺线对比国内几大采用立磨生产矿渣粉的生产厂采取的工艺流程几乎是一致的。

所不同的是立磨设备生产厂家及选型。

国外几大供货商虽各自强调自己的特点,但基础上工作原理都是相同的,所不同支出知识结构,这些只会影响设备及损件的寿命,对产品的质量不会造成显著影响。

2.2工艺生产线分析结论这些生产设备设计合理,工艺流程间接可靠。

其生产能力与质量控制能力均较好。

目前尚未发现打的缺陷及确需做较大改进的地方。

3 矿渣特性分析3.1 不同表现特征矿渣的对比在实验中我们发现不同表现特征的矿渣其矿渣活性指数有很大的差异。

我们选择了同一个厂生产的四种外观不同矿渣,进行了对比分析:C类外观较白,针状物较多D类外观较黑,针状物较少G类外观较白,针状物较少H类外观较黑,针状物较多分别称取C类、D类矿渣相同质量,用化验室制样机分别磨4分钟、6分钟、8分钟(D类没有做8分钟的样)比表面积及其活性指数见下表:对C、D、G、H四种矿渣分别取相同质量的式样,磨相同时间得出检验结果如下表。

以上数据看出,颜色偏白,表现针状物含量多的矿渣活性指数较高;颜色偏黑,表现针状物较少的矿渣活性指数较低。

3.2不同厂的矿渣的对比分析从两个不同生产厂家取矿渣及矿粉样品,分别称取相同质量的矿渣,用化验室制样机粉磨相同的时间,分别实验3天、7天强度。

同时做了化学成分分析,并对表现特征及颜色做了对比。

3.2.1 矿渣活性指数及活学成分的对比矿渣抽样经制样机制成矿渣粉所得化学成分及其活性指数见表33.2.2 矿渣粉成品粒度分析及活性对比矿渣粉成品抽样所得化学成分及其活性指数见表4从化学成分上看,TL矿渣CaO、MgO、AL2O3含量较JL厂高,SiO2含量较低。

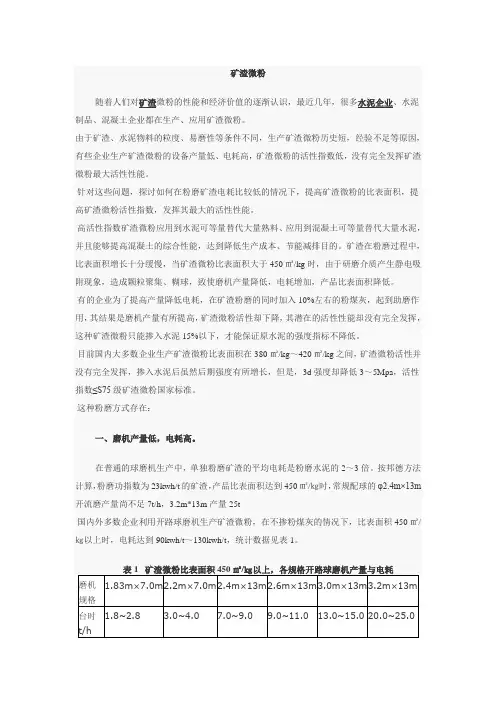

提高矿渣粉活性的方法2018-02-06 15:47矿渣粉是较好的胶凝材料,尤其S105级高等级矿渣粉具有较高的活性。

加入高品质矿渣粉的混凝土强度高、和易性能好、脱模快,能改善混凝土的抗渗性、抗冻性,增加塌落度。

目前市场应用的矿渣粉达到国家标准S105级的较少,市场份额大约不到5%;S95级矿渣粉市场份额只有35%以下,不能满足建筑市场尤其是国家重点建设工程的需要。

高等级矿渣粉占比低的主要原因是矿渣粉活性指数低,达不到建筑工程设计要求。

因此,找出矿渣粉活性低的原因,寻求提高其活性的方法,是大家十分关注并希望解决的问题。

1 矿渣粉活性低的原因影响矿渣粉活性的因素较多,矿渣中晶体所占比例大而且晶体结构比较完整,SiO2等惰性组分含量较高,CaO、MgO、Al2O3等活性组分含量较少,是造成矿渣粉活性低的主要原因;其次是粉磨工艺、粉磨设备和粉磨技术等原因造成的。

2 提高矿渣粉活性方法提高矿渣粉活性的方法较多,除注意选择矿渣品质之外,主要依靠粉磨工艺、粉磨设备和粉磨技术提高矿渣粉活性,要做到矿渣粉比表面积比较高,颗粒形貌比较好,颗粒级配分布范围较大;另外,还可以通过化学激发方法提高矿渣粉活性。

2.1 选择相对优质矿渣矿渣是炼铁过程中排出的工业废料,经水淬处理后称为粒化高炉矿渣。

粒化高炉矿渣玻璃体含量多,具有一定的潜在活性。

由于冶炼工艺及其原材料不同,矿渣品质存在较大的差异,用不同品质的矿渣粉磨成相同比表面积矿渣粉,其活性差异很大。

如果矿渣碱性系数达到0.85左右,即使利用开路球磨机系统粉磨,把矿渣粉磨到比表面积500m2/kg以上,其活性也很难提高,因此要尽可能选择相对优质矿渣。

2.2 物理方法提高矿渣粉活性2.2.1 提高矿渣粉比表面积根据有关资料报道,矿渣粉的比表面积只有达到480m2/kg以上时,大多数颗粒分布在2~40μm之间,其活性才能完全发挥出来,对混凝土强度提高及性能发挥起决定性作用。

用350m2/kg的熟料(95.5%的熟料和4.5%的石膏在Φ3m×9m闭路系统中共同粉磨)与不同细度的矿渣粉配制而成水泥,其物理性能见表1。

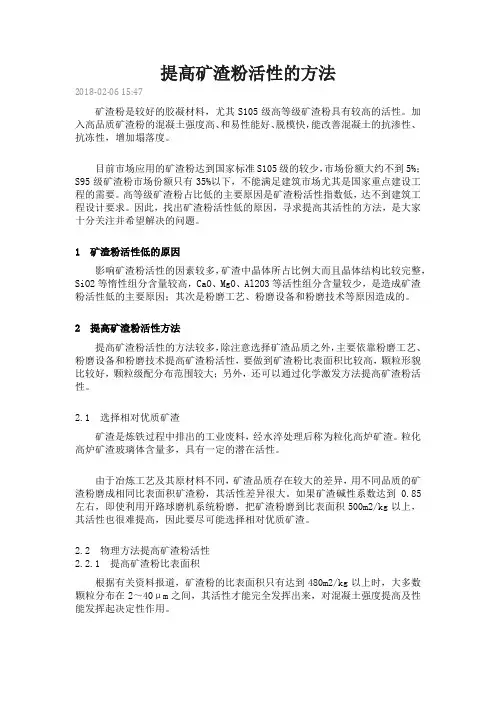

矿渣粉标准粉的比表面积

矿渣粉的比表面积正常范围一般在平方米/千克之间,具体范围还需要根据矿渣粉的生产工艺和质量进行确定。

如果矿粉比表面积≤350㎡/kg,活性较低,3d活性发挥较差,而且差距较小,一般活性指数A3达28%\~31%,28d活性发挥也较差,一般活性指数A28达80%\~89%。

当矿粉比表面积在400±20㎡/kg时,活性发挥较好,考虑到不同品种矿渣性能差异及粉磨耗能制约,这个区间内的比表面积是相对比较适宜的。

当矿粉比表面积≥450㎡/kg时,3d和28d活性都发挥得比较充分,但具体使用时要与当前生产水泥品种所需相匹配,避免过粉磨的微粉耗能增加,达不到最佳经济控制指标。

如需了解更多信息,建议咨询相关行业专家或查阅相关论坛。

矿渣微粉随着人们对矿渣微粉的性能和经济价值的逐渐认识,最近几年,很多水泥企业、水泥制品、混凝土企业都在生产、应用矿渣微粉。

由于矿渣、水泥物料的粒度、易磨性等条件不同,生产矿渣微粉历史短,经验不足等原因,有些企业生产矿渣微粉的设备产量低、电耗高,矿渣微粉的活性指数低,没有完全发挥矿渣微粉最大活性性能。

针对这些问题,探讨如何在粉磨矿渣电耗比较低的情况下,提高矿渣微粉的比表面积,提高矿渣微粉活性指数,发挥其最大的活性性能。

高活性指数矿渣微粉应用到水泥可等量替代大量熟料、应用到混凝土可等量替代大量水泥,并且能够提高混凝土的综合性能,达到降低生产成本、节能减排目的。

矿渣在粉磨过程中,比表面积增长十分缓慢,当矿渣微粉比表面积大于450㎡/kg时,由于研磨介质产生静电吸附现象,造成颗粒聚集、糊球,致使磨机产量降低,电耗增加,产品比表面积降低。

有的企业为了提高产量降低电耗,在矿渣粉磨的同时加入10%左右的粉煤灰,起到助磨作用,其结果是磨机产量有所提高,矿渣微粉活性却下降,其潜在的活性性能却没有完全发挥,这种矿渣微粉只能掺入水泥15%以下,才能保证原水泥的强度指标不降低。

目前国内大多数企业生产矿渣微粉比表面积在380㎡/kg~420㎡/kg之间,矿渣微粉活性并没有完全发挥,掺入水泥后虽然后期强度有所增长,但是,3d强度却降低3~5Mpa,活性指数≤S75级矿渣微粉国家标准。

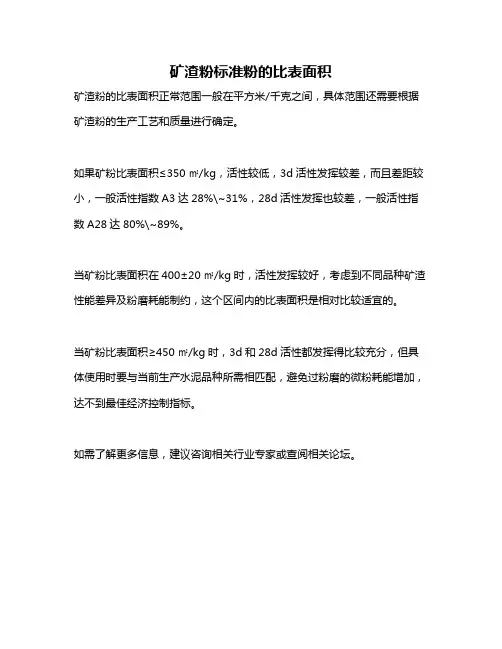

这种粉磨方式存在:一、磨机产量低,电耗高。

在普通的球磨机生产中,单独粉磨矿渣的平均电耗是粉磨水泥的2~3倍。

按邦德方法计算,粉磨功指数为23kwh/t的矿渣,产品比表面积达到450㎡/㎏时,常规配球的φ2.4m×13m 开流磨产量尚不足7t/h,3.2m*13m产量25t国内外多数企业利用开路球磨机生产矿渣微粉,在不掺粉煤灰的情况下,比表面积450㎡/㎏以上时,电耗达到90kwh/t~130kwh/t,统计数据见表1。

表1 矿渣微粉比表面积450㎡/㎏以上,各规格开路球磨机产量与电耗1.83m×7.0m2.2m×7.0m 2.4m×13m 2.6m×13m3.0m×13m 3.2m×13m 磨机规格1.8~2.83.0~4.0 7.0~9.0 9.0~11.0 13.0~15.0 20.0~25.0 台时t/h电耗kwh/t135~90 125~95 115~90 110~90 105~90 100~90二、矿渣微粉活性指数低。

提高矿渣粉活性的方法矿渣粉是较好的胶凝材料,尤其S105级高等级矿渣粉具有较高的活性。

加入高品质矿渣粉的混凝土强度高、和易性能好、脱模快,能改善混凝土的抗渗性、抗冻性,增加塌落度。

目前市场应用的矿渣粉达到国家标准S105级的较少,市场份额大约不到5%;S95级矿渣粉市场份额只有35%以下,不能满足建筑市场尤其是国家重点建设工程的需要。

高等级矿渣粉占比低的主要原因是矿渣粉活性指数低,达不到建筑工程设计要求。

因此,找出矿渣粉活性低的原因,寻求提高其活性的方法,是大家十分关注并希望解决的问题。

1 矿渣粉活性低的原因影响矿渣粉活性的因素较多,矿渣中晶体所占比例大而且晶体结构比较完整,SiO2等惰性组分含量较高,CaO、MgO、Al2O3等活性组分含量较少,是造成矿渣粉活性低的主要原因;其次是粉磨工艺、粉磨设备和粉磨技术等原因造成的。

2 提高矿渣粉活性方法提高矿渣粉活性的方法较多,除注意选择矿渣品质之外,主要依靠粉磨工艺、粉磨设备和粉磨技术提高矿渣粉活性,要做到矿渣粉比表面积比较高,颗粒形貌比较好,颗粒级配分布范围较大;另外,还可以通过化学激发方法提高矿渣粉活性。

2.1 选择相对优质矿渣矿渣是炼铁过程中排出的工业废料,经水淬处理后称为粒化高炉矿渣。

粒化高炉矿渣玻璃体含量多,具有一定的潜在活性。

由于冶炼工艺及其原材料不同,矿渣品质存在较大的差异,用不同品质的矿渣粉磨成相同比表面积矿渣粉,其活性差异很大。

如果矿渣碱性系数达到0.85左右,即使利用开路球磨机系统粉磨,把矿渣粉磨到比表面积500m2/kg以上,其活性也很难提高,因此要尽可能选择相对优质矿渣。

2.2 物理方法提高矿渣粉活性2.2.1 提高矿渣粉比表面积根据有关资料报道,矿渣粉的比表面积只有达到480m2/kg以上时,大多数颗粒分布在2~40μm之间,其活性才能完全发挥出来,对混凝土强度提高及性能发挥起决定性作用。

用350m2/kg的熟料(95.5%的熟料和4.5%的石膏在Φ3m×9m 闭路系统中共同粉磨)与不同细度的矿渣粉配制而成水泥,其物理性能见表1。

提高矿渣粉活性的工艺方法田力【摘要】通过提高矿渣粉的活性增加其在水泥中的掺加量,可有效降低水泥生产成本。

本文分析了高炉矿渣中化学成分及其差异对矿渣活性的影响,对物理激发条件下采用“高细分别粉磨”提高矿渣粉活性的必要性和工艺方法进行了探讨,对化学激发条件下在矿渣粉磨过程中加入矿渣助磨剂或石膏、钢渣等生产原料提高矿渣粉活性的方法进行了分析,提出了提高矿渣粉活性的工艺技术方法。

%Improving the activity of slag powder can increase its addition amount in cement, which can reduce the cost of cement pro⁃duction effectively. This paper analyses the chemical composition of blast furnace slag and its influence on the activity of slag, and dis⁃cusses on the necessity and process method to improve slag activity by"fine separately grinding"at physical excitation condition, and analyses the methods of adding grinding agent or gysum, slag and other production raw materials to improve slag activity at chemical ex⁃citation conditions.The process methods to improve slag activity is put forward.【期刊名称】《水泥工程》【年(卷),期】2016(000)003【总页数】6页(P68-73)【关键词】矿渣粉;活性;高炉矿渣;物理激发;助磨剂;化学激发【作者】田力【作者单位】酒钢集团宏达建材有限责任公司,甘肃嘉峪关 735100【正文语种】中文【中图分类】TQ172.4+4我公司于2008年开始采用水泥分别粉磨工艺进行水泥生产,用辊压机+球磨机系统生产熟料粉,用立式辊磨生产矿渣粉,粉磨好的熟料粉和矿渣粉分别送入相对应的粉料库储存,然后根据市场需求将熟料粉和矿渣粉按照不同品种水泥的指标要求,通过计量和混料装置将两者按一定比例配制成普通硅酸盐水泥、矿渣硅酸盐水泥和复合硅酸盐水泥等成品水泥,通过输送设备送入成品库。

粉煤灰与矿渣粉的超细化活性提升技术发布时间:2022-05-20T02:25:14.885Z 来源:《科技新时代》2022年4期作者:范明达[导读] 粉煤灰与矿渣粉属于大宗工业固体废弃物,但均具备潜在活性。

华北水利水电大学河南省郑州市 450045摘要:粉煤灰与矿渣粉属于大宗工业固体废弃物,但均具备潜在活性。

由于现阶段对其利用率不高,因此采用超细化处理以提升其活性。

通过将普通粉煤灰与矿渣粉进行粉磨处理,使得其比表面积大于600m2/kg。

采用活性指数对超细粉体活性进行了表征,通过激光粒度分析、XRD、SEM等方式分析了机械粉磨对超细粉煤灰、超细矿渣粉的粒度分布、矿物成分、微观形貌等影响,讨论了活性提升机理。

结果表明:经机械粉磨之后的超细粉煤灰与超细矿渣粉的活性指数有了明显提升,28d活性指数最高分别达到了99.87%、130.1%。

关键词:粉煤灰;矿渣粉;活性指数;矿物成分;微观形貌1 引言截止到2020年,我国大宗工业固废累计堆存量已达600亿吨,年新增堆存量近30亿吨[1]。

人们发现将粉煤灰、矿渣等工业废料作为矿物掺合料加入水泥中制备混凝土,不仅能通过减少水泥用量从而减少生产水泥所造成的的环境污染和能源、资源消耗,也降低了制备混凝土的成本,并且所制备的混凝土又具有很多优良的性能[2-3]。

但是粉煤灰、矿渣粉等固废粉体的成分及比例差别很大,优质灰较少。

而劣质粉体的活性通常较低,不经过进一步的加工用作掺合料时,制备的胶凝材料的性能往往不能满足要求。

因此,利用一些手段激发其活性成为当前众多学者研究的重点。

2 试验2.1 原材料本文所用粉煤灰为Ⅱ级粉煤灰,矿渣粉为产自河北省灵寿县的S95级粒化高炉矿渣粉。

具体化学成分见表1。

表1 粉煤灰与矿渣粉化学成分式中:Rα为7d、28d超细粉煤灰或超细矿渣粉试块抗压强度,MPa;R0为对应龄期的42.5级普通硅酸盐水泥试块的抗压强度,MPa。

3 结果与讨论3.1 粒径分布表2为经粉磨后粉煤灰与矿渣粉的比表面积与特征粒径的变化。

矿渣粉活性指数及流动度比检验细则一、依据标准:《用于水泥和混凝土中的粒化高炉矿渣粉》(GB/T 18046-2008)。

二、方法原理:1、测定试验样品和对比样品的抗压强度,采用两种样品同龄期的抗压强度之比评价矿渣粉活性指数。

2、测定试验样品和对比样品的流动度,二者流动度之比评价矿渣粉流动度比。

三、样品:1、对比水泥:符合GB 175规定的强度等级为42.5的硅酸盐水泥或普通硅酸盐水泥,且7d抗压强度35MPa~45 MPa,28d抗压强度50MPa~60MPa,比表面积300m2/kg~400 m2/kg,SO3含量(质量分数)2.3%~2.8%,碱含量(Na2O+0.658K2O)(质量分数)0.5%~0.9%。

2、试验样品;由对比水泥和矿渣粉按质量比1:1组成。

四、试验方法:1、砂浆配比如下表所示:2、砂浆搅拌按GB/T 17671进行。

3、抗压强度试验按GB/T 17671进行试验,分别测定试验样品7d、28d抗压强度R7、R28和对比样品7d、28d抗压强度R07、R028。

4、流动度试验按GB/T 2419进行试验,分别测定试验样品和对比样品的流动度L、L0。

五、结果计算:1、矿渣粉各龄期的活性指数按式1、式2计算,计算结果取整数。

A7=R7/R07×100 (1)式中:A7――7d活性指数,%;R07――对比样品7d抗压强度,MPa;R7――试验样品7d抗压强度,MPa。

A28=R28/R028×100 (2)式中:A28――28d活性指数,%;R028――对比样品28d抗压强度,MPa;R28――试验样品28d抗压强度,MPa。

2、矿渣粉的流动度比按式(3)计算,计算结果取整数。

F=L/L0×100 (3)式中:F――流动度比,%;L0――对比样品流动度,mm;L――试验样品流动度,mm。

提高矿渣微粉早期的活性指数

2009-12-21 信息来源:水泥技术

1 前言

随着人们对矿渣微粉的经济价值的逐渐认识,最近几年,很多水泥企业尤其是钢铁企业,新装备了矿渣粉磨设备;由于粉磨矿渣与粉磨水泥的物料易磨性、粒度等条件不相同,对矿渣粉磨的技术没有完全掌握,经验不足等原因,致使粉磨的矿渣微粉产量低、产品电耗高、矿渣微粉的活性指数达不到《GB/T10846-2000》矿渣微粉国家标准,针对这些问题,谈谈我们在矿渣粉磨实践中的体会。

2 目前矿渣的粉磨状况

由于矿渣的易磨性较差,利用不同的矿渣粉磨技术,其质量、产量及效益差别很大。

矿渣在粉磨过程中,比表面积增长十分缓慢,当矿渣微粉比表面积大于450㎡/kg时,会产生过粉磨,由于静电吸附造成颗粒聚集、糊球现象,致使磨机产量大幅降低,电耗大幅增加。

有的企业为了提高产量降低电耗,在矿渣粉磨的同时加入5~10%的粉煤灰,达到助磨作用,其结果是产量有所提高,水泥的强度却下降了,其经济效益没有完全发挥出来。

一般矿渣微粉往水泥里的掺入量只有15%左右,河北某水泥集团购买河北邯郸某厂生产的矿渣微粉,往水泥里只掺加6%,才能保证原来的水泥强度指标不降低。

当粉磨的矿渣微粉比表面积低于450㎡/kg时,矿渣微粉的活性并没有完全发挥出来;掺入水泥后虽然后期强度有所增长,但是,3d 强度却降低1~3Mpa,活性指数≤S75级矿渣微粉国家标准。

这种粉磨方式存在:磨机产量低、矿粉比表面积低、掺入水泥的比例少、其经济价值也较低的问题。

随着企业质量意识不断提高,尤其是商品混凝土搅拌站对矿渣微粉的质量要求已经不再仅仅满足S75级,他们要求矿渣微粉的活性指标达到S95级或S105级;所以,生产矿渣微粉的企业一定要把矿渣微粉的活性指数提高上去,产品才有市场;

附:矿渣微粉国家标准GB/T10846-2000 见表1

表1矿渣微粉国家标准GB/T10846-2000

序号项目级别

S105 S95 S75

1 比重g/cm3 不小于 2.8

2 比表面积㎡/㎏不小于350

3 活性指数% 7d 95 75 551)

28d 105 95 75

4 流动度比% 不小于8

5 90 95

矿渣微粉活性指数:A=C/B×100

其中A—7d 、28d活性指数(%)

B—对比样品7d(或28d)抗压强度(Mpa)

C—实验样品(指对比水泥和矿渣粉按质量比1:1组成的样品)7d(或28d)抗压强度(Mpa)

现在国内一些厂家生产的矿渣微粉掺入水泥后,存在早期强度比较低的问题,原因是矿渣微粉的7d活性指数≤75%;关键是如何提高矿渣微粉的早期活性指数,把7d的活性指数提高到75%或95%以上。

3 问题的解决

试验结果表明,矿渣微粉的比表面积只有达到480㎡/㎏左右时,大多数颗粒分布在2~40um之间,其活性才能发挥出来,对混凝土强度的发挥起决定性作用。

因此,我们探讨利用球磨机生产矿渣微粉时,采用活化技术生产矿渣微粉(不掺粉煤灰、石灰石),不但可以提高磨机产量、提高矿渣微粉的比表面积,还要提高矿渣微粉的活性指数。

由四平市宏桥水泥技术研究所开发研制的矿渣微粉活化技术,适用于在球磨机上生产矿渣活化微粉。

是在充分利用原有设备条件的情况下,通过三个方面的技术途径完成:

一是磨内部分,根据磨机的长度,确定合理的仓位、仓长、选择高效的内筛分双层隔仓板、出磨篦板、选择合适的衬板、合理的研磨体级配方案,确定合理的平均球径、填充率;

二是磨外部分,对入磨粒度、水分的要求,烘干设备的选型(烘干工艺不当,对矿渣活性影响平均可下降12~15%)、除尘设备的选

型及风压、风量的参数确定等等;

三是利用矿渣专用活化剂,提高粉磨效率,磨机增产20%以上;提高比表面积,可达到500㎡/㎏以上;通过粉磨时激发矿渣微粉的活性,提高矿渣活性指数,7d>95%以上。

以上三个方面的技术途径,是必须的,缺一不可的,才能达到理想的技术指标。

只有完成这些程序化的步骤和最佳技术方案,才能生产出来质量好、成本低的矿渣活化微粉;质量才能达到S105级矿渣微粉国家标准,早期活性指数才能达到或超过国家标准的75%、95%的指标。

山西原平市崞山水泥有限公司利用四平水泥所研制的HK101型、HK108型矿渣专用活化剂分别进行了实验。

表2是HK101型矿渣专用活化剂的3d、7d、28d实验数据,

表2 HK101型矿渣专用活化剂实验数据

实验结果表明:28d的活性指数达到105.7%,7d的活性指数达到97.6%,活性指数指标都超过了矿渣微粉国家标准的S105级。

但是,如何提高3d的活性指数?我们又利用HK108型矿渣专用活化剂进行了3d、28d的实验,数据见表3

表3 HK108型矿渣专用活化剂实验数据

从表3的实验数据说明:50%的矿渣活化微粉混合50%的32.5级水泥,3d抗压强度是15.2Mpa,比对比样水泥提高了0.8Mpa,活性指数3d达到了105.5%。

利用65%的矿渣活化微粉掺入35%的32.5级水泥,3d的抗压强度比水泥的3d强度提高0.6Mpa,利用75%的矿渣活化微粉掺25%的熟料粉,3d的抗压强度比水泥的3d强度提高4.5Mpa;28d的活性指数达到105%(43.7/41.5)。

山水集团某公司利用四平水泥所矿渣活化技术在φ500㎜×500㎜试验磨机的现场试验数据。

见表4

表4 在φ500㎜×500㎜试验磨机的现场试验数据

由于各地矿渣的化学成分不同、质量也不同,所以利用活化技术生产矿渣活化微粉的3d抗压强度在9~17Mpa之间。

利用活化微粉生产的水泥质量也同样受到影响。

如:柳钢矿渣活性较好,广西大化利用80%的矿渣活化微粉与熟料粉生产的水泥,3d抗压强度达到25.9Mpa;华北邢台、邯郸等地的矿渣活性次之,某厂利用60~75%的矿渣活化微粉与熟料粉生产的水泥,水泥3d抗压强度亦达到15.0~20.0Mpa。

河北邢台某水泥有限公司利用四平市宏桥水泥技术研究所矿渣活化技术在φ500㎜×500㎜试验磨机进行了现场试验,实验目的:1、掺入30~50%活化微粉的水泥,与未掺入活化微粉的水泥质量对比;2、用55~75%活化微粉生产的水泥与未掺入活化微粉的水泥质量对比。

见表5

表5 在φ500㎜×500㎜实验磨机的现场试验数据

检验结果:1、掺入35~55%活化微粉的水泥,比未掺入活化微粉的水泥3d抗压强度平均提高6.3Mpa;28d抗压强度平均达到51.4Mpa;

2、用55~75%的矿渣活化微粉生产的水泥,比未掺入矿渣活化微粉的水泥3d强度提高3.8Mpa;28d抗压强度平均达到60.9Mpa;

河北邢台某水泥有限公司利用四平水泥所矿渣微粉活化技术,在2.4m×9m磨机生产的矿渣微粉的3d活性指数较高,掺入30~50%活化微粉的水泥,与未掺入活化微粉的水泥质量对比;摘录几组运行数据见表6

表6 2.4m×9.0m磨机生产质量检验报告

检验结果:掺入30%活化微粉的水泥,比未掺入活化微粉的水泥3d强度平均提高4.8Mpa。

4 结论

从生产、实验的各种数据表明,通过活化技术,激发矿渣活性,矿渣微粉的比表面积可以达到450~550㎡/kg;3d活性指数达到100%以上,提高矿渣微粉质量;掺入矿渣活化微粉的水泥3d强度比掺入普通矿渣微粉的水泥3d强度提高3Mpa~5Mpa。

因为提高了矿渣微粉的早期活性指数;可以实现:利用活化技术生产的矿渣活化微粉掺入水泥后,无论是3d的强度还是28d的强度指标,都大于未掺入活化微粉的水泥强度,其活性指数达到矿渣微粉国家标准S105级以上。

利用60~70%的矿渣活化微粉,生产32.5~42.5级水泥,达到国家水泥新标准;可降低水泥生产成本20~40元/吨;掺入50%左右矿渣活化微粉的水泥,安定性好,掺加矿渣活化微粉后的水泥强度大于未掺加矿渣活化微粉的水泥强度指标,3d强度增加1~3Mpa,28d强度增加3~8Mpa;

因此,有矿渣资源的钢铁企业、水泥企业生产矿渣活化微粉,实现利用少量熟料生产符合国家新标准的32.5~42.5级矿渣水泥,不但降低了生产水泥的成本,还节省了大量的能源,减少了环境的污染,具有显著的经济效益和较好的社会效益。