二级齿轮减速器轴的设计检验

- 格式:doc

- 大小:8.40 MB

- 文档页数:12

目录一、设计任务书 (1)二、传动装置的总体设计 (3)三、传动零件的设计计算 (7)四、轴的设计计算 (13)五、键连接的选择和计算 (21)六、滚动轴承的设计与计算 (23)七、箱体的结构设计 (24)八、设计小结 (27)九、参考文献 (29)一、设计任务书1、设计题目:设计两级(同轴式)圆柱齿轮减速器2、设计要求:设计一用于带式运输机上的同轴式两级圆柱齿轮减速器(如图),连续工作,单向运转;空载启动较平稳。

运输带容许速度误差为5%。

每天8图1-1带式输送机传动系统简图小时,使用期限8年。

设计参数:运输机最大有效拉力2600N,运输带速度v=1.5m/s,卷筒直径D=400㎜。

特点:同轴式两级减速器径向尺寸紧凑,但轴向尺寸较大。

减速器的输入输出轴位于同一轴线两端。

3、设计内容:1)传动方案的分析与拟定2)电动机的选择3)传动装置运动与动力参数计算4)传动零件、轴、滚动轴承及连接键的设计计算5)滚动轴承、键、联轴器的选择与校核6)装配图、零件图的绘制7)编写设计计算说明书4、设计任务:1) 装配图1张(A1/A2)2) 上箱体1 张(A1/A2)3) 下箱体1张( A1/A2)4) 轴1张(A2/A3)5) 齿轮1张(A2/A3)6) 设计说明书1份二、传动装置的总体设计采用二级减速器,瞬时传动比恒定、工作平稳、传动准确可靠,径向尺寸小,结构紧凑,重量轻,节约材料。

轴向尺寸大,要求两级传动中心距相同。

减速器横向尺寸较小,两大吃论浸油深度可以大致相同。

但减速器轴向尺寸及重量较大;高级齿轮的承载能力不能充分利用;中间轴承润滑困难;中间轴较长,刚度差;仅能有一个输入和输出端,限制了传动布置的灵活性。

原动机部分为Y系列三相交流异步电动机。

总体来讲,该传动方案满足工作机的性能要求,适应工作条件、工作可靠,此外还结构简单、尺寸紧凑、成本低传动效率高。

1、 电机的选择w P =1000v F w ⋅ =kW kW 9.310005.12600=⨯ 电动机工作效率∑=ηw0P P电动机到输送机的总效率224联卷齿滚ηηηηη⋅⋅⋅⋅=∑根据《机械设计指导书》表9-6取滚动轴承传递效率8.90=滚η(三对和卷筒轴承),齿轮传动效率7.90=齿η,卷筒传动效率6.90=卷η,联轴器传动效率9.90=联η17.8099.06.907.908.9022424=⨯⨯⨯=⋅⋅⋅=∑联卷齿滚ηηηηη查《机械设计指导书》表2-1选电动机额定动率为5.5kW 确定电动机转速 卷筒轴工作转速min 6.71min 0043.145.1100060 100060r r D v n w =⨯⨯⨯=⋅⨯=π 二级圆柱齿轮减速器传动比60~8=i , 电动机转速可选范围w n i n ⋅'=∑0=(8~40)×71.6 r /min =(560~3200)r /min 符合这一范围的同步转速为750 r /min 、1000 r /min 、1500 r /min 和3000 r/min 四种。

两级斜齿圆柱齿轮减速器轴的设计轴是连接齿轮和动力源的重要组成部分,它起到传递动力和承受载荷的作用。

在设计两级斜齿圆柱齿轮减速器轴时,需要考虑轴的强度、刚度、稳定性和安装等因素。

下面是一种用于设计两级斜齿圆柱齿轮减速器轴的步骤。

1.确定轴的类型和材料:根据具体的设计需求,确定轴的类型,例如直线轴、中空轴或其他类型的轴。

然后选择合适的材料,常见的轴材料有碳钢、合金钢、不锈钢等。

2.计算载荷:通过分析减速器的工作条件和传动功率来计算轴所承受的载荷。

载荷可分为弯矩载荷和轴向载荷两部分,弯矩载荷可通过计算齿轮的转矩和力矩来得到,轴向载荷则取决于齿轮的轴向力。

3.设计轴的尺寸:使用轴弯矩、轴向载荷和材料的强度和刚度参数,根据轴的承载能力和挠度要求设计轴的尺寸。

常见的设计方法包括材料的弹性力学计算、应力和挠度的分析等。

4.考虑轴的安装和支撑:根据减速器的整体结构和布局确定轴的安装方式,并考虑轴与其他部件的配合和支撑。

确保轴的安装牢固、平稳,不会出现过大的摆动或变形。

5.进行强度和刚度的校核:通过对轴进行强度和刚度的校核,以确保轴在运行过程中不会发生破坏或变形。

强度的校核可以通过材料的静态强度计算,刚度的校核则需要进行挠度分析和模态分析。

6.进行疲劳寿命计算:根据轴的工作条件和载荷特点,进行疲劳寿命计算。

根据材料的疲劳极限和循环载荷的特性,确定轴的寿命,确保轴在长时间运行过程中不会发生疲劳破坏。

7.进行轴的制造和加工:根据轴的设计图纸和尺寸要求,进行轴的制造和加工。

包括材料的选取、热处理、机械加工等过程,确保轴的制造质量和尺寸精度。

总之,设计两级斜齿圆柱齿轮减速器轴需要考虑多个因素,并进行强度、刚度、稳定性和安装等方面的分析和计算。

通过科学的设计和制造,可以确保轴在减速器的运行过程中能够承受载荷并保持良好的工作状态。

同时,合理选择材料和加工工艺,提高轴的制造质量和使用寿命。

机械精度课程大作业两级圆柱齿轮减速器装配分析2014年12月目录一、减速器的工作原理及实际应用二、减速器的主要组成部件精度及配合选用分析三、相关零件图四、装配图(部分)一、减速器的工作原理和实际应用1、两级圆柱齿轮减速器的工作原理2、减速器的实际应用减速机是国民经济诸多领域的机械传动装置,食品轻工、电力机械、建筑机械、冶金机械、水泥机械、环保机械、电子电器、筑路机械、水利机械、化工机械、矿山机械、输送机械、建材机械、橡胶机械、石油机械等行业领域对减速机产品都有旺盛的需求。

二、减速器的组成部件精度及配合选用分析(部分装配图)1、轴的精度和配合选用1)确定尺寸精度如图,输出轴上Φ32mm轴径与一个轴承的内圈配合,Φ60mm的轴颈与齿轮基准孔配合,Φ45mm轴头与减速器外开始齿轮传动主动齿轮(图中未画出)基准孔配合,Φ68mm轴肩的两端面分别为齿轮和滚动轴承内圈的轴向定位基准面。

(轴装配图)该轴转速不高,承受载荷不大,有轴向力,故轴承采用7211 GB/T 297-1994圆锥滚子轴承,其额定动载荷为52800N。

经计算,该轴承的当量动载荷为3036N,与额定动载荷的比值小于0.07,则该轴承的负荷状态属于轻负荷。

轴承工作时承受定向负荷的作用,内圈与轴颈一起转动,外圈与箱体固定不旋转,因此轴承内圈属于负荷方向旋转。

根据以上计算,查表6.2可知,轴颈公差带代号为Φ55k6。

(表6.2)选取安装在Φ60mm轴颈上的从动轮的最高精度等级为7级,查表10.10(表10.10)确定齿轮内孔尺寸公差为IT7,轴比孔高一级,取IT6。

同理安装在该轴端部Φ45mm轴颈上的开式齿轮精度等级为9级,该轴头尺寸公差为IT7Φ60mm轴颈与齿轮基准孔的配合采用基孔制,齿轮基准孔公差带代号为Φ60H7。

(表3.10)查表3.10,考虑输出轴上齿轮传递扭矩较大,采用过盈配合,轴颈的尺寸公差带为Φ60r6,齿轮与轴配合代号为Φ58H7/r6。

二级圆锥齿轮减速器的设计二级圆锥齿轮减速器是一种常见而重要的机械传动装置。

在工业机械中广泛应用,可实现输出扭矩和转速的变换,具有结构紧凑、传动效率高、可靠性强等特点。

下面将从设计原理、设计步骤和注意事项等方面介绍二级圆锥齿轮减速器的设计。

设计原理:二级圆锥齿轮减速器由两个不同级数的直齿圆锥齿轮组成。

第一级圆锥齿轮由输入轴带动,通过啮合传递力矩和转速给第二级圆锥齿轮,最终输出给负载。

通过合理的模数、齿数和配合等参数的选择,可以实现所需的输出扭矩和转速变换。

设计步骤:1.确定设计参数:根据实际需求,确定传动比、输入转速、输出扭矩等设计参数。

2.计算第一级圆锥齿轮参数:根据输入转速和输出扭矩,通过动力学分析和强度校核计算第一级圆锥齿轮的模数和齿数。

3.计算第二级圆锥齿轮参数:根据第一级圆锥齿轮的输出转速和输出扭矩,同样进行动力学分析和强度校核计算第二级圆锥齿轮的模数和齿数。

4.选择轴承:根据设计参数和计算结果,选择合适的轴承类型和规格,用于支撑齿轮和传递负载。

5.安装布置:根据实际安装场景和传动方式,确定减速器的安装布置,设计支撑结构和连接方式。

6.强度校核:通过强度校核计算,检验设计参数和材料的强度安全性。

7.材料选择:根据传动功率和工作条件,选择合适的材料进行制造,以满足强度和耐磨性能的要求。

8.制造和装配:根据设计图纸和工艺要求,进行齿轮的加工制造和减速器的装配。

9.润滑和冷却:选择合适的润滑方式和冷却系统,保证减速器的正常运行。

10.检测和调试:进行减速器的试运行和静态检测,调整和优化传动性能。

注意事项:1.综合考虑强度和传动效率,根据实际应用需求选择合适的传动比。

2.根据操作环境和工作条件,选择耐磨性好的齿轮材料。

3.合理选择齿轮的配合间隙和啮合角,以确保传动平稳、低噪音和高效率。

4.注意减速器的装配精度和轴心偏差等几何误差,避免故障和性能下降。

5.对于大型减速器,需要考虑轴承和润滑系统的设计,确保其正常工作和寿命。

二级直齿圆柱齿轮减速器。

毕业设计论文1.引言2.传动方案的评述3.齿轮减速器的设计计算4.齿轮减速器的二维平面设计5.结论1.引言齿轮传动是一种应用广泛的传动形式,其特点是效率高、寿命长、维护简便。

本设计主要讲述了带式运输机的传动装置——二级圆柱齿轮减速器的设计过程。

2.传动方案的评述在传动方案的选择上,我们考虑到带式运输机需要匹配转速和传递转矩,因此选择了齿轮减速器作为传动装置。

经过对市面上的齿轮减速器进行比较和分析,最终决定采用二级圆柱齿轮减速器。

3.齿轮减速器的设计计算在齿轮减速器的设计计算中,我们首先选择了合适的电动机,并进行了齿轮传动、轴的结构设计、滚动轴承的选择和验算、联轴器的选择和验算、平键联接的校核、齿轮传动和轴承的润滑方式的设计计算。

这些步骤都是必要的,以确保齿轮减速器的正常运行。

4.齿轮减速器的二维平面设计为了更好地展示齿轮减速器的结构和零件,我们使用AutoCAD软件进行了二维平面设计。

通过绘制二维平面零件图和装配图,我们可以更清晰地了解齿轮减速器的结构和工作原理。

5.结论在本设计中,我们成功地设计出了带式运输机的传动装置——二级圆柱齿轮减速器。

通过传动方案的评述、齿轮减速器的设计计算和二维平面设计,我们可以更深入地了解齿轮减速器的结构和工作原理,为今后的机械设计提供了参考。

1.引言本文旨在介绍电动机传动装置的设计计算方法,以帮助工程师们在设计电动机传动装置时更加准确、高效地进行计算。

电动机传动装置作为机械传动的一种,广泛应用于各种机械设备中,具有传动效率高、结构简单、使用寿命长等优点。

2.电动机的选择2.1.电动机类型的选择在进行电动机选择时,需要根据具体的使用要求和工作环境来选择合适的电动机类型,包括直流电动机、交流电动机、无刷电机等。

同时,还需考虑电动机的功率、转速等参数。

2.2.电动机功率的选择选择电动机功率时需要根据传动装置的工作负载和传动效率来计算,以确保电动机具有足够的输出功率。

二级斜齿圆柱齿轮减速器中间轴强度校核方法研究二级斜齿圆柱齿轮减速器是一种常用的传动装置,广泛应用于工业生产中。

中间轴作为该减速器的重要组成部分,其强度校核是保证减速器正常运转的关键之一。

本文将从中间轴的强度校核方法入手,探讨二级斜齿圆柱齿轮减速器中间轴的强度校核方法。

一、中间轴的作用与结构中间轴是二级斜齿圆柱齿轮减速器的一个重要组成部分,其作用是将输入轴和输出轴之间的转矩传递给输出轴,起到减速作用。

中间轴的结构一般为圆柱形,其两端分别与输入轴和输出轴相连,中间部分则为齿轮的支撑部分。

二、中间轴的强度校核方法中间轴的强度校核是保证减速器正常运转的关键之一。

其校核方法主要有以下几种:1. 极限强度法极限强度法是一种传统的中间轴强度校核方法。

其基本思想是根据中间轴的材料和几何形状,计算其承受最大转矩时的强度,然后与实际工作转矩进行比较,判断其是否足够强度。

这种方法简单易行,但忽略了中间轴在工作过程中的实际应力状态,容易导致误判。

2. 应力分析法应力分析法是一种综合考虑中间轴在工作过程中应力状态的强度校核方法。

其基本思想是根据中间轴的几何形状和工作条件,采用有限元分析等方法计算其在工作过程中的应力状态,然后根据材料的应力应变关系,计算出中间轴的应力和应变,进而判断其是否足够强度。

这种方法比较精确,但计算量较大,需要一定的计算机技术支持。

3. 经验公式法经验公式法是一种基于实验数据和经验公式的强度校核方法。

其基本思想是根据中间轴的几何形状和工作条件,结合实验数据和经验公式,计算出中间轴的强度,并判断其是否足够强度。

这种方法简单易行,但准确性较差,容易产生误差。

三、中间轴的强度校核注意事项在进行中间轴的强度校核时,需要注意以下几点:1. 中间轴的材料应选择高强度、高韧性的材料,并考虑其疲劳寿命和可焊性等因素。

2. 中间轴的几何形状应尽量简单,避免出现过多的几何结构,以减少应力集中和裂纹的产生。

3. 中间轴的强度校核应综合考虑其在工作过程中的应力状态,采用合适的强度校核方法,以确保其足够强度。

简述二级直齿圆柱齿轮减速器的装配工艺及相关检测方法二级直齿圆柱齿轮减速器是一种常用的齿轮传动装置,广泛应用于工业生产领域。

其装配工艺和相关检测方法对于确保减速器的性能和可靠性具有重要意义。

一、二级直齿圆柱齿轮减速器的装配工艺:1.准备工作:包括减速器的基础件清洗和查验、零部件的清洗和配套、检查加工尺寸是否合格等。

2.主轴组装:将主轴与轴承一起装入主轴箱体,并进行润滑。

3.齿轮组装:将齿轮轮毂装在主轴上,并严格按照图纸要求的齿轮间隙进行调整。

4.正平衡测试:对齿轮进行动平衡测试,确保齿轮在运转时没有振动。

5.外齿轮舌组装:将外齿轮舌按照角度和齿数要求装入主轴的齿槽中,并进行润滑。

6.内齿轮舌组装:将内齿轮舌按照角度和齿数要求装在动力输出轴上,并与外齿轮舌啮合。

7.机体组装:将主轴箱体和动力输出轴箱体进行装配,并调整各部件间的配合间隙。

8.润滑系统组装:包括安装油泵、油箱、油管等,并进行润滑油的灌装。

9.传动联轴器组装:将传动联轴器装在动力输入轴和动力输出轴上。

10.整体装配:将各组件进行整体装配,并进行配合间隙调整。

11.检查与试验:对减速器进行参数检查和运转试验,确保减速器的性能和可靠性。

二、二级直齿圆柱齿轮减速器的相关检测方法:1.外观检查:包括检查减速器外观是否完好、零件表面是否有划痕或损坏等。

2.尺寸检测:使用量具和三坐标测量仪等工具,对减速器各零部件的尺寸进行检测,以确保其准确度符合要求。

3.合格验收试验:对已装配好的减速器进行试验,包括空载试验和满载试验,检测其运行和传动性能是否符合设计要求。

4.润滑检测:检测减速器中的润滑油是否达到规定的清洁度和黏度等要求。

5.振动测试:使用振动检测仪器对减速器进行振动测试,以检测是否存在异常振动现象。

6.噪声测试:使用噪声测试仪器对减速器进行噪声测试,以检测减速器的噪声水平是否符合要求。

7.故障分析:对减速器进行故障分析和故障模式识别,以找出存在的问题并提出解决措施。

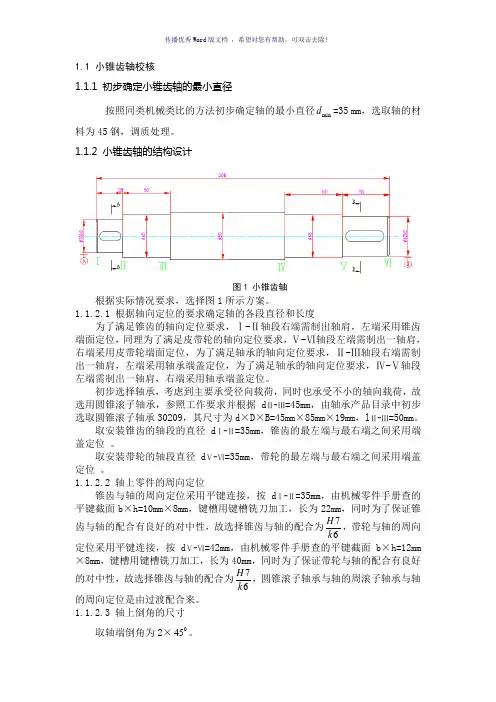

1.1 小锥齿轴校核1.1.1 初步确定小锥齿轴的最小直径按照同类机械类比的方法初步确定轴的最小直径mind=35 mm,选取轴的材料为45钢,调质处理。

1.1.2 小锥齿轴的结构设计图1 小锥齿轴根据实际情况要求,选择图1所示方案。

1.1.2.1 根据轴向定位的要求确定轴的各段直径和长度为了满足锥齿的轴向定位要求,Ⅰ-Ⅱ轴段右端需制出轴肩,左端采用锥齿端面定位,同理为了满足皮带轮的轴向定位要求,Ⅴ-Ⅵ轴段左端需制出一轴肩,右端采用皮带轮端面定位,为了满足轴承的轴向定位要求,Ⅱ-Ⅲ轴段右端需制出一轴肩,左端采用轴承端盖定位,为了满足轴承的轴向定位要求,Ⅳ-Ⅴ轴段左端需制出一轴肩,右端采用轴承端盖定位。

初步选择轴承,考虑到主要承受径向载荷,同时也承受不小的轴向载荷,故选用圆锥滚子轴承,参照工作要求并根据dⅡ-Ⅲ=45mm,由轴承产品目录中初步选取圆锥滚子轴承30209,其尺寸为d×D×B=45mm×85mm×19mm,lⅡ-Ⅲ=50mm。

取安装锥齿的轴段的直径dⅠ-Ⅱ=35mm,锥齿的最左端与最右端之间采用端盖定位。

取安装带轮的轴段直径dⅤ-Ⅵ=35mm,带轮的最左端与最右端之间采用端盖定位。

1.1.2.2 轴上零件的周向定位锥齿与轴的周向定位采用平键连接,按dⅠ-Ⅱ=35mm,由机械零件手册查的平键截面b×h=10mm×8mm,键槽用键槽铣刀加工,长为22mm,同时为了保证锥齿与轴的配合有良好的对中性,故选择锥齿与轴的配合为76Hk,带轮与轴的周向定位采用平键连接,按dⅤ-Ⅵ=42mm,由机械零件手册查的平键截面b×h=12mm ×8mm,键槽用键槽铣刀加工,长为40mm,同时为了保证带轮与轴的配合有良好的对中性,故选择锥齿与轴的配合为76Hk,圆锥滚子轴承与轴的周滚子轴承与轴的周向定位是由过渡配合来。

1.1.2.3 轴上倒角的尺寸取轴端倒角为2×045。

二级斜齿圆柱齿轮减速器中间轴设计一、引言二级斜齿圆柱齿轮减速器是一种常用的机械传动装置,广泛应用于各种机械设备中。

其中的中间轴起到了支撑和传递动力的作用,因此中间轴的设计对于减速器的性能和可靠性至关重要。

本文旨在设计一根合适的中间轴,以实现减速器的正常工作。

二、中间轴的选材中间轴承受着较大的转矩和弯曲应力,因此选材要求较高。

常见的中间轴材料有45钢、40Cr等。

根据实际工作条件和要求,本文选用40Cr 作为中间轴材料。

三、中间轴的尺寸计算1.中间轴的直径:中间轴的直径要满足以下两个条件:a.弯曲极限:根据中间轴所承受的弯曲力矩可以计算出中间轴的最大弯曲应力,然后通过材料弯曲强度即可得到合适的中间轴直径。

可以使用以下公式计算中间轴的最大弯曲应力:σb=M/((π/32)*d^3)其中,σb为最大弯曲应力,M为弯曲力矩,d为中间轴的直径。

b.米式刚度:中间轴的直径还要满足根据传递的扭矩计算出的最小直径要求。

可以使用以下公式计算中间轴的最小直径:d=K*(T/τa)^((1/3)*(1/β))其中,d为中间轴的直径,K为系数,取决于传动轴的受力情况,T 为传递的扭矩,τa为中间轴的允许集中应力,β为中间轴的长径比。

根据以上两个条件计算中间轴的直径,取其中较大的值作为中间轴的直径。

2.中间轴的长度:中间轴的长度主要由传动部件的支撑范围和装配空间来确定。

一般情况下,中间轴的长度应略大于传动部件的总宽度。

四、中间轴的轴段设计中间轴一般由若干个轴段组成,每个轴段之间通过轴肩连接。

轴段之间的轴肩主要用于传递力矩,其设计需要满足以下约束条件:1.强度约束:轴肩的直径要满足传递的最大扭矩和材料的剪切强度要求。

可以使用以下公式计算轴肩的直径:d=((16*T)/(π*τs))^0.25其中,d为轴肩的直径,T为传递的扭矩,τs为材料的剪切强度。

2.轴肩长度:轴肩的长度需要满足传递的力矩和材料的剪切约束。

可以使用以下公式计算轴肩的长度:l=(16*T)/(π*τs*d^3)其中,l为轴肩的长度,T为传递的扭矩,τs为材料的剪切强度,d 为轴肩的直径。

F=3200Nv=1.20ms d=420mm P 二3.84kww设耳轴对流第一章任务书§1设计任务1、设计带式输送机的传动系统,采用两级圆柱齿轮减速器的齿轮传动。

2、原始数据输送带的有效拉力输送带的工作速度输送带的滚桶直径3、工作条件有轻微振动,经常满载、空载启动、单班制工作,运输带允许速度误差为5%,减速器小批量生产,使用寿命五年。

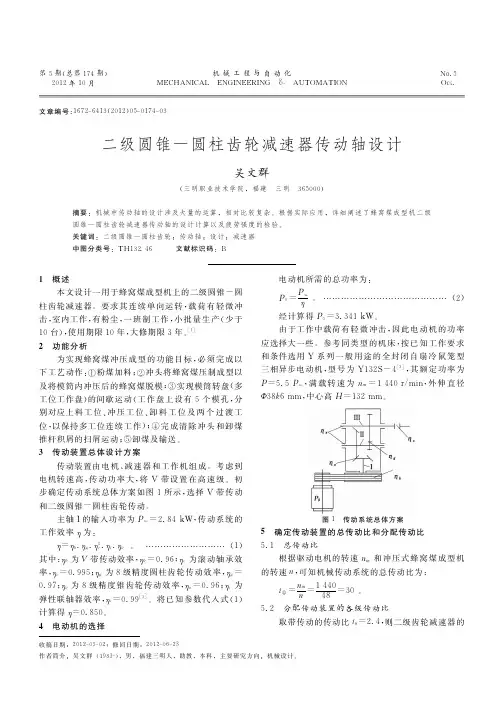

第二章传动系统方案的总体设计、带式输送机传动系统方案如下图所示§1电动机的选择1.电动机容量选择根据已知条件由计算得知工作机所需有效功率旦=3200X 1.20=3.84kw10001000计算及说明n =0.86p =4.515kwrn 沁54.595r-'minwn ——为齿式联轴器的效率。

n =0.990101n ——为8级齿轮传动的效率。

n =0.97齿齿n ——输送机滚筒效率。

n =0.96同同估算传动系统的总效率:n =n 2x n 4x n 2x n =0.992x 0.994x 0.972x 0.96=0.8601轴齿筒工作机所需的电动机攻率为:P ==3.8%86=4.515kwY 系列三相异步电动机技术数据中应满足:p >p ,因此综合应选电。

mr动机额定功率p =4kwm2、电动机的转速选择根据已知条件由计算得知输送机滚筒的工作转速 60v 60x 1000x 1.20一“• n ==沁54.595minwD 兀420x 3.14选择电机型号为P 196YZR160M1—6第六组 参数:转速n=937r/min功率P=4.8KW§2传动比的分配带式输送机传动系统的总传动比:'12传动系统各传动比为:i=nm'nw937'54.595=17.163i 12 =v;1.3x 17.163=4.724i =17.163i =4.72412i =3.63323i23-17. 1634.724=彳633计算及说明i二1,i二4.724,i二3.633,i二10112234§3传动系统的运动和动力学参数设计传动系统各轴的转速、功率和转矩的计算如下:0轴电动机轴n二937r/min p二4.8kwO'0p48T-9550比-9550-48.922N•m0n9371轴减速器中间轴nn—―——937r/min p—p q—4.8x0.99—4.752kw1i■100101T—Ti耳—48.922x1x0.99—44.009N•m1001012轴减速器中间轴n937n-———198.349r/min2i4.724'12p—p q—4.752x0.9603—4.563kw2112T—Ti q—44.009x4.724x0.9603x0.97—199.649N•m2112123轴——减速器低速轴n198.349f.n————54.596r/min3i3.633-23p—p q—4.563x0.9603—4.382kw3223T—Ti q—199.649x3.633x0.9603—693.653N•m322323计算及说明结果T 二Ti 耳二693.653x 1x 0.98二676.922N •m433434误差:(676.922-3200X 210/1000)/(3200X 210/1000)X 100%=0.7325%第三章高速级齿轮设计一、选定齿轮类型、精度等级、材料及齿数。

二级斜齿圆柱齿轮减速器中间轴的设计在二级斜齿圆柱齿轮减速器中,中间轴是连接两对齿轮的轴,它的设计对于减速器的运行性能和寿命起到关键作用。

下面将从中间轴的选择、强度计算以及加工工艺等方面进行详细介绍。

1.中间轴的选择在选择中间轴时,应综合考虑减速器的输入功率、转速、传动比以及工作环境等因素,以确保中间轴具有足够的强度和刚性。

一般情况下,可以通过以下步骤进行选择:(1)根据输入功率和转速计算中间轴的扭矩需求,与中间轴的最大扭矩承载能力进行比较,选择合适的直径。

(2)根据传动比和中间轴的转速计算中间轴的弯曲应力,与中间轴的弯曲强度进行比较,选择合适的长度。

(3)考虑中间轴的刚性要求,选择合适的材料和制造工艺。

2.中间轴的强度计算中间轴的强度计算主要包括扭矩强度和弯曲强度两个方面。

(1)扭矩强度计算:根据输入功率和转速计算中间轴的扭矩,然后根据材料的屈服强度和安全系数计算中间轴的最大扭矩承载能力,确保中间轴足够强度以防止塑性变形或破坏。

(2)弯曲强度计算:根据传动比和中间轴的转速计算中间轴的弯曲应力,然后根据中间轴的弯曲强度和安全系数计算中间轴的最大弯曲载荷,确保中间轴足够强度以防止碰撞和变形。

3.中间轴的加工工艺中间轴的加工工艺直接影响着中间轴的精度和使用寿命。

在加工工艺方面,应尽量采用精细车削、磨削和热处理等工艺,以提高中间轴的表面质量和内部组织,增强中间轴的强度和硬度。

(1)精细车削:在车削过程中,应控制切削速度、给进量和刀具磨损等参数,以确保中间轴的尺寸精度和表面质量。

(2)磨削:磨削可以进一步提高中间轴的精度和表面质量,特别是对于齿轮之间的啮合面部位应采用磨削工艺,以确保齿轮的精度和啮合质量。

(3)热处理:通过热处理可以改变中间轴的组织结构和性能,提高中间轴的强度和硬度,常用的热处理方法包括淬火和回火。

综上所述,二级斜齿圆柱齿轮减速器中间轴的设计需要综合考虑输入功率、转速、传动比、工作环境以及中间轴的强度和刚性等因素。

内容摘要:我们通过对输出轴零件进行工艺分析,选择合理的毛坯外形与尺寸。

根据粗基准、精基准的选择原则,选择正确的定位基准和加工顺序,选择和计算加工余量,制定工艺路线,通过分析比较各工艺路线的优点与不足,选择合理的工艺路线。

查找、分析、计算各工序的切削用量,进给量及切削速度,计算工时。

对输出轴的加工进行了夹具设计,通过分析输出轴零件加工的工艺性,确定定位、夹紧方案,对定位误差、夹紧力进行了简单计算。

关键词:加工工艺、输出轴、工序。

Abstract:We process the parts of the output shaft analysis, a reasonable choice of through shape and size. According to rough benchmark, the benchmark fine selection principle to select the correct positioning of reference and processing sequence, selection and calculation of allowances, the development process route, process route by analyzing and comparing the advantages and disadvantages, choose the right process route. Search, analysis, calculation of the process of cutting, feed rate and cutting speed to calculate working hours. The process of the output shaft to the fixture design process by a- nalysing the output shaft part of the process to determine the positioning clamping program, the position error, the clamping force of a simple cal- culation.Key words: processing technology,output shaft, processes.绪论轴是组成机械的重要零件,也是机械加工中常见的典型零件之一。

轴的设计图1传动系统的总轮廓图一、轴的材料选择及最小直径估算根据工作条件,小齿轮的直径较小(),采用齿轮轴结构,选用45钢,正火,硬度HB=。

按扭转强度法进行最小直径估算,即初算轴径,若最小直径轴段开有键槽,还要考虑键槽对轴的强度影响。

值由表26—3确定:=1121、高速轴最小直径的确定由,因高速轴最小直径处安装联轴器,设有一个键槽。

则,由于减速器输入轴通过联轴器与电动机轴相联结,则外伸段轴径与电动机轴径不得相差太大,否则难以选择合适的联轴器,取,为电动机轴直径,由前以选电动机查表6-166:,,综合考虑各因素,取。

2、中间轴最小直径的确定,因中间轴最小直径处安装滚动轴承,取为标准值。

3、低速轴最小直径的确定,因低速轴最小直径处安装联轴器,设有一键槽,则,参见联轴器的选择,查表6-96,就近取联轴器孔径的标准值。

二、轴的结构设计1、高速轴的结构设计图2(1)、各轴段的直径的确定:最小直径,安装联轴器:密封处轴段,根据联轴器轴向定位要求,以及密封圈的标准查表6-85(采用毡圈密封),:滚动轴承处轴段,,滚动轴承选取30208。

:过渡轴段,取:滚动轴承处轴段(2)、各轴段长度的确定:由联轴器长度查表6-96得,,取:由箱体结构、轴承端盖、装配关系确定:由滚动轴承确定:由装配关系及箱体结构等确定:由滚动轴承、挡油盘及装配关系确定:由小齿轮宽度确定,取2、中间轴的结构设计图3(1)、各轴段的直径的确定:最小直径,滚动轴承处轴段,,滚动轴承选30206 :低速级小齿轮轴段:轴环,根据齿轮的轴向定位要求:高速级大齿轮轴段:滚动轴承处轴段(2)、各轴段长度的确定:由滚动轴承、装配关系确定:由低速级小齿轮的毂孔宽度确定:轴环宽度:由高速级大齿轮的毂孔宽度确定:由滚动轴承、挡油盘及装配关系等确定3、低速轴的结构设计图4(1)、各轴段的直径的确定:滚动轴承处轴段,滚动轴承选取30210:低速级大齿轮轴段:轴环,根据齿轮的轴向定位要求:过渡轴段,考虑挡油盘的轴向定位:滚动轴承处轴段:密封处轴段,根据联轴器的轴向定位要求,以及密封圈的标准(采用毡圈密封):最小直径,安装联轴器的外伸轴段(2)、各轴段长度的确定:由滚动轴承、挡油盘及装配关系确定:由低速级大齿轮的毂孔宽确定:轴环宽度:由装配关系、箱体结构确定:由滚动轴承、挡油盘及装配关系确定:由箱体结构、轴承端盖、装配关系确定:由联轴器的毂孔宽确定轴的校核一、校核高速轴1、轴上力的作用点位置和支点跨距的确定齿轮对轴的力作用点按简化原则应在齿轮宽度的中点,轴上安装的30208轴承,从表6-67可知它的负荷作用中心到轴承外端面的距离为,支点跨距,高速级小齿轮作用点到右支点B的距离为,距A为图52、计算轴上的作用力如图4—1,求:;3、计算支反力并绘制转矩、弯矩图(1)、垂直面图6;图7(2)、水平面图8;;;图9(3)、求支反力,作轴的合成弯矩图、转矩图图10 1轴的弯矩图图11 1轴的转矩图(4)、按弯扭合成应力校核轴的强度进行校核时,通常只校核轴上承受最大弯矩和扭矩的截面(即危险截面C)的强度,因为是单向回转轴,所以扭转应力视为脉动循环应力,折算系数。

五.轴的设计5.1轴的材料选择及最小直径估算根据工作条件,小齿轮的直径较小(1d =77.4mm ),采用齿轮轴结构,选用45钢,正火。

按扭转强度法进行最小直径估算,即min d A =若最小直径轴段开有键槽,还要考虑键槽对轴的强度影响。

0A 值由表26—3确定: 0A =120 1、高速轴最小直径的确定 由mm n P A d o 77.25720128.71201133min ===,因高速轴最小直径处安装联轴器,设有一个键槽。

则()()'1min 1min 17%25.7717%27.57d d mm =+=⨯+=,由于减速器输入轴通过联轴器与电动机轴相联结,则外伸段轴径与电动机轴径不得相差太大,否则难以选择合适的联轴器,取 1min 0.8m d d =,m d 为电动机轴直径,由前以选电动机查表:38m d mm =,1min 0.83830.4d mm =⨯=,综合考虑各因素,取1min 35d mm =。

2、中间轴最小直径的确定'2min 12041.5d A mm ===,因中间轴最小直径处安装滚动轴承,取为标准值 2min 45d mm =。

3、低速轴最小直径的确定'3min 10352.7d A mm ===,因低速轴最小直径处安装联轴器,设有一键槽,则()()'3min 3min 17%17%52.756.4d d mm =+=+⨯=,参见联轴器的选择,查表,就近取联轴器孔径的标准值 3min 60d mm =。

5.2轴的结构设计1、高速轴的结构设计图2(1)、各轴段的直径的确定11d :最小直径,安装联轴器 111min 35d d mm ==12d :密封处轴段,根据联轴器轴向定位要求,以及密封圈的标准查表(采用毡圈密封),1245d mm =13d :滚动轴承处轴段,1355d mm =,滚动轴承选取7211C 。

14d :14d =齿顶圆直径,取 1482.4d mm = 15d :滚动轴承处轴段 151245d d mm == (2)、各轴段长度的确定11l :由联轴器长度查表得,取 1145l mm =12l :由箱体结构、轴承端盖、装配关系确定 1280l mm = 13l :由滚动轴承确定 1339l mm =14l :由装配关系及箱体结构等确定 14209l mm = 15l :由滚动轴承、挡油盘及装配关系确定 1539l mm = 2、中间轴的结构设计图3(1)、各轴段的直径的确定21d :最小直径,滚动轴承处轴段,212min 45d d mm ==,滚动轴承选7209C 22d :低速级小齿轮轴段 22108d mm =23d :轴环,根据齿轮的轴向定位要求 2380d mm = 24d :高速级大齿轮轴段 2465d mm = 25d :滚动轴承处轴段 252145d d mm == (2)、各轴段长度的确定21l :由滚动轴承、装配关系确定 2137l mm =22l :由低速级小齿轮的毂孔宽度3115b mm =确定 22115l mm = 23l :轴环宽度 239l mm =24l :由高速级大齿轮的毂孔宽度277b mm =确定 2470l mm = 25l :由滚动轴承、挡油盘及装配关系等确定 2545l mm = 3、低速轴的结构设计图4(1)、各轴段的直径的确定31d :滚动轴承处轴段 3185d mm =,滚动轴承选取7217C 32d :低速级大齿轮轴段 3290d mm =33d :轴环,根据齿轮的轴向定位要求 33105d mm = 34d :过渡轴段,考虑挡油盘的轴向定位 3495d mm = 35d :滚动轴承处轴段 3585d mm =36d :密封处轴段,根据联轴器的轴向定位要求,以及密封圈的标准(采用毡圈密封) 3670d mm =37d :最小直径,安装联轴器的外伸轴段 373min 60d d mm == (2)、各轴段长度的确定31l :由滚动轴承、挡油盘及装配关系确定 3146l mm =32l :由低速级大齿轮的毂孔宽4105b mm =确定 32100l mm = 33l :轴环宽度 3315l mm =34l :由装配关系、箱体结构确定 3475l mm =35l :由滚动轴承、挡油盘及装配关系确定 3546l mm = 36l :由箱体结构、轴承端盖、装配关系确定 3675l mm = 37l :由联轴器的毂孔宽1105L mm =确定 37102l mm =5.3校核高速轴1、轴上力的作用点位置和支点跨距的确定齿轮对轴的力作用点按简化原则应在齿轮宽度的中点,轴上安装的7211C 轴承,从表6-6可知它的负荷作用中心到轴承外端面的距离为20.921a mm mm =≈,支点跨距131415()2245l AB l l l a mm ==++-=,高速级小齿轮作用点到右支点B 的距离为16215185.52l l CB l l a mm ==--+=,距A 为 12245185.559.5l l l mm =-=-=图52、计算轴上的作用力 如图4—1,求11,t r F F :11122443t T F N d ==; 11tan 2443tan 20889r t F F N α︒=⋅==3、计算支反力并绘制转矩、弯矩图 (1)、垂直面图621185.5889673.1245Ay r l R F N l ==⨯= 1889673.1215.9By r Ay R F R N =-=-= 0Ay By M M ==;140049.45Cy Ay M R l N mm =⋅=⋅图7(2)、水平面图821185.524431849.7245Ax t l R F N l ==⨯=; 124431849.7593.3Bx t Ax R F R N =-=-=; 0Ax Bx M M ==;1110057.15Cx Ax M R l N mm =⋅=⋅图9(3)、求支反力,作轴的合成弯矩图、转矩图1968.36A R N ===631.36B R N ===0A B M M ==117000C M N mm ===⋅194545T T N mm ==⋅图10 1轴的弯矩图图11 1轴的转矩图 (4)、按弯扭合成应力校核轴的强度进行校核时,通常只校核轴上承受最大弯矩和扭矩的截面(即危险截面C )的强度,因为是单向回转轴,所以扭转应力视为脉动循环应力,折算系数0.6α=。

7.81ca MPa σ===已选定轴的材料为45钢正火处理,由表26-4查得[]155MPa σ-=,因此[]1ca σσ-<,严重富裕。

5.4校核中间轴1、轴上力的作用点位置和支点跨距的确定轴上安装7209C 轴承,它的负荷作用中心到轴承外端面距离为18.219a mm mm =≈,跨距21222324252276l l l l l l a mm =++++-=,高速级大齿轮的力作用点C 到左支点A 的距离241257045196122l l l a mm =+-=+-=,低速级小齿轮的力作用点D 到右支点B 的距离22321115371975.522l l l a mm =+-=+-=。

两齿轮力作用点之间的距离213139.5l l l l mm =--=。

轴的受力简图为:图122、计算轴上作用力齿轮2:212443t t F F N ==;21889r r F F N ==齿轮3:333223705t T F N d ==; 33tan 23705tan 208628r t F F N α︒=⋅==3、计算支反力 (1)、垂直面支反力图13由0Ay M =∑,得 ()213120r B y r F l R l F l l ⋅⋅+⋅-+=()()31221862861139.5889616071276r r By F l l F l R Nl ⋅+-⋅⨯+-⨯===由0By M =∑,得 ()22333A y r r R l F l l F l⋅+⋅+=⋅ ()()22333889139.575.5862875.51667.7276r r Ay F l l F l R N l -⋅++⋅-⨯++⨯===由轴上合力0,y F =∑校核:2360711667.788986280.30By Ay r r R R F F ++-=++-=-≈,计算无误(2)、水平面支反力图14由0Ax M =∑,得 ()213120t B x t F l R l F l l ⋅-⋅+⋅-+=()()312212370561139.524436117760276t t Bx F l l F l R Nl ⋅++⋅⨯++⨯===由0Bx M =∑,得 ()22333A x t t R l F l l F l⋅-⋅+=⋅ ()()22333889139.575.52370575.57177276t t Ax F l l F l R N l ⋅++⋅⨯++⨯===由轴上合力0,x F =∑校核:230Bx Ax t t R R F F ++-=,计算无误 (3)、总支反力为7368A R N ===18769B R N ==(4)、绘制转矩、弯矩图a 、垂直面内弯矩图 C 处弯矩11667.761101729.7Cy Ay M R l N mm =-⋅=-⨯=-⋅D 处弯矩3607175.5458360.5Dy By M R l N mm =-⋅=-⨯=-⋅图15b 、水平面内弯矩图 C 处弯矩1717761437797Cx Ax M R l N mm =-⋅=-⨯=-⋅ D 处弯矩31776075.51340880Dx Bx M R l N mm =-⋅=-⨯=-⋅图16c 、合成弯矩图450000C M N mm ==⋅1400000D M N mm ==⋅图17d 、转矩图2395800T T N mm ==⋅图18(5)、弯扭合成校核进行校核时,通常只校核轴上承受最大弯矩和转矩的截面(即截面D )的强度。

去折算系数为0.6α=23.6ca MPa σ==已选定轴的材料为45钢正火处理,由表26-4查得[]155MPa σ-=,因此[]1ca σσ-<。

5.5校核低速轴1、轴上力的作用点位置和支点跨距的确定齿轮对轴的力作用点按简化原则应在齿轮宽度的中点,轴上安装的7217C 轴承,从表12—6可知它的负荷作用中心到轴承外端面的距离为29.930a mm mm =≈支点跨距3132333435()2222l AB l l l l l a mm ==++++-=,低速级大齿轮作用点到右支点B 的距离为32231662l l CB l a mm ==+-=,距A 为 12156l l l mm =-=图192、计算轴上的作用力如图4—15,求44,t r F F : 4323705t t F F N ==; 438628r r F F N ==3、计算支反力并绘制转矩、弯矩图(1)、垂直面图20246686282565222Ay r l R F N l ==⨯= 4862825656063By r Ay R F R N =-=-= 0Ay By M M ==;12565156400140Cy Ay M R l N mm =⋅=⨯=⋅图21(2)、水平面图222466237057047222Ax t l R F N l ==⨯=; 423705704716658Bx t Ax R F R N =-=-=; 0Ax Bx M M ==;11099332Cx Ax M R l N mm =⋅=⋅图23(3)、求支反力,作轴的合成弯矩图、转矩图7499A R N ==17727B R N ==0A B M M ==1170000C M N mm ===⋅31280080T T N mm ==⋅图24图25 (4)、按弯扭合成应力校核轴的强度校核危险截面C 的强度,因为是单向回转轴,所以扭转应力视为脉动循环应力,折算系数0.6α=。