基于图像处理的机械零件尺寸检测方法研究.

- 格式:pdf

- 大小:144.18 KB

- 文档页数:3

基于机器视觉的机械零部件尺寸测量技术研究导言近年来,随着机械工业的不断发展,对机械零部件尺寸测量技术的要求也越来越高。

传统的人工测量虽然能够满足一定的需求,但其存在的主观性和不稳定性仍然是主要问题。

为了解决这一问题,基于机器视觉的机械零部件尺寸测量技术应运而生。

本文将探讨基于机器视觉的机械零部件尺寸测量技术的研究现状和未来发展趋势。

一、技术原理基于机器视觉的机械零部件尺寸测量技术是利用计算机和摄像设备对机械零部件进行图像采集和处理,通过图像处理算法获取零部件的尺寸信息。

其技术原理主要分为图像采集、图像处理和尺寸测量三个步骤。

图像采集是基于机器视觉的机械零部件尺寸测量技术的第一步。

通过高分辨率摄像设备对机械零部件进行拍摄,获取清晰的图像。

高分辨率的摄像设备能够提供更多的图像信息,有助于提高尺寸测量的准确性。

图像处理是基于机器视觉的机械零部件尺寸测量技术的核心步骤。

通过图像处理算法对采集到的图像进行分析和处理,去除图像中的噪声和干扰,提取出零部件的边缘特征。

常用的图像处理算法包括边缘检测、二值化、轮廓提取等。

尺寸测量是基于机器视觉的机械零部件尺寸测量技术的最终目标。

通过对图像处理后的图像数据进行尺寸计算,得到机械零部件的尺寸信息。

常用的尺寸测量方法包括长度测量、宽度测量、直径测量等。

二、研究现状基于机器视觉的机械零部件尺寸测量技术已经在工业领域得到广泛应用。

目前,研究人员主要集中在算法改进、设备优化和测量系统的智能化方面进行研究。

在算法改进方面,研究人员提出了许多新的图像处理算法和尺寸测量方法。

例如,基于边缘检测和霍夫变换的尺寸测量方法可以提高测量的准确性和稳定性。

另外,利用深度学习技术进行图像处理和尺寸测量也成为研究热点。

这些算法的出现极大地推动了基于机器视觉的机械零部件尺寸测量技术的发展。

在设备优化方面,研究人员致力于提高摄像设备的性能和精度。

高分辨率、高帧率的摄像设备能够提供更多的图像信息,从而提高尺寸测量的准确性。

基于图像识别的机械零件装配检测技术研究随着工业自动化的发展和应用,机械零件的装配检测技术成为了关注的焦点之一。

传统的装配检测方式通常依赖于人工目测或使用专用的测量仪器,但这种方式存在效率低下和人为误差的问题。

为了解决这些问题,基于图像识别的机械零件装配检测技术应运而生。

基于图像识别的机械零件装配检测技术是指利用计算机视觉和图像处理算法来实现对机械零件装配精度的检测和判断。

该技术的实现需要借助于大量的图像数据和机器学习算法,通过分析和比对图像特征,实现对装配精度和质量的自动判断和评估。

在该技术的实践应用中,首先需要建立一套完整的零件库和图像数据库。

该数据库包含各种机械零件的图像数据和其对应的标准装配状态。

图像数据的采集可以通过现有设备进行,比如摄像头或者扫描仪。

建立完善的数据库是实现装配检测的前提,通过对图像数据的处理和分析,可以将零件的装配状态与标准进行比对,从而判断是否存在装配误差。

基于图像识别的机械零件装配检测技术的核心是图像处理算法和机器学习算法。

在图像处理方面,首先需要对采集到的图像数据进行预处理,包括去噪、增强和边缘检测等。

预处理后的图像数据可以更好地展现零件的特征和细节,为后续的特征提取和匹配提供更准确的数据基础。

在特征提取和匹配方面,可以利用传统的特征描述子,比如SIFT、SURF等。

通过对图像的特征描述子进行提取和匹配,可以得到装配误差的特征信息。

然后,利用机器学习算法进行模式分类和判断,从而实现对装配误差的自动识别和检测。

基于图像识别的机械零件装配检测技术在实际应用中具有广阔的前景和应用价值。

首先,该技术大大提高了装配检测的效率和准确性。

传统的装配检测通常需要依靠人工目测,既费时又容易产生误差。

而基于图像识别的装配检测技术可以实现自动化和高效率的检测,大大提高了生产效率和装配质量。

其次,该技术还可以应用于装配质量监控和故障诊断。

通过对机械零件的装配精度进行评估和监控,可以及时发现装配误差和问题,提高生产过程的稳定性和可靠性。

基于图像处理的机械零件缺陷检测技术随着工业化进程的不断推进,机械行业成为现代社会中不可或缺的部分。

然而,在机械制造过程中,零件的缺陷问题是一个十分常见的挑战。

传统的人工检测方法无法满足大规模生产的需要,因此,基于图像处理的机械零件缺陷检测技术应运而生。

图像处理技术通过对机械零件的图像进行获取、分析和处理,实现自动化的缺陷检测。

首先,通过高分辨率的摄像头对待检测零件进行拍摄,获取图像数据。

然后,利用图像处理算法对图像进行分析,从中提取出关键的特征。

最后,根据这些特征,判断零件是否存在缺陷。

基于图像处理的机械零件缺陷检测技术具有许多优势。

首先,它能够实现高效、快速的自动化检测,大大提高了生产效率。

人工检测通常需要大量的时间和人力资源,而图像处理技术可以在短时间内处理数千张图像,并快速准确地判断零件的质量。

其次,图像处理技术具有较低的误判率。

由于算法的灵活性和精确性,其对于不同类型的缺陷都能做出准确判断,避免了人工检测中主观判断的偏差。

此外,基于图像处理的缺陷检测技术还可以提前预测零件的寿命和故障情况,减少生产中出现的问题。

在实际应用中,基于图像处理的机械零件缺陷检测技术已经取得了许多成功的案例。

例如,在汽车制造业中,通过图像处理技术对发动机零件进行检测,可以有效地发现裂纹、磨损等缺陷,从而提高发动机的可靠性和耐用性。

在钢铁行业中,图像处理技术可以用来检测钢板表面的缺陷,确保钢材的质量符合相关标准。

在电子设备制造业中,图像处理技术可以用来检测电路板上的焊接缺陷,避免出现故障。

当然,在基于图像处理的机械零件缺陷检测技术中也存在一些挑战和局限性。

首先,图像处理算法的设计和调试需要专业的知识和经验,对于某些特殊的零件类型,可能需要进行个性化的算法开发。

其次,技术的使用成本较高,包括设备购置、维护及人员培训等。

此外,图像处理技术对光照条件和背景噪声等因素比较敏感,需要在工作环境中进行充分的优化和调整。

总的来说,基于图像处理的机械零件缺陷检测技术在工业生产中具有重要的应用价值。

探讨图像识别技术在机械零件质量检测中的运用随着科技的不断发展,图像识别技术已经在多个领域得到了广泛的应用,其中就包括机械零件质量检测。

图像识别技术可以通过摄像头或光学传感器获取机械零件的图像信息,并利用人工智能、机器学习等算法对图像进行分析和识别,从而实现对机械零件质量的快速、精准检测。

本文将探讨图像识别技术在机械零件质量检测中的运用。

一、图像识别技术在机械零件质量检测中的优势1. 实时快速图像识别技术可以在极短的时间内对机械零件进行检测,从而实现实时快速的质量判定。

与传统的人工检测方式相比,图像识别技术大大提高了检测效率和速度,减少了人力成本和时间消耗。

2. 高精度精准通过机器学习和深度学习等技术,图像识别系统可以不断优化和提升识别准确度,实现对机械零件质量的高精度精准检测。

这对于一些微小的缺陷或异常情况,图像识别系统也可以进行准确的识别和判定,大大提升了检测的准确性。

3. 自动化智能图像识别技术可以实现对机械零件质量检测的自动化处理,减少了人为干扰和误判的可能性。

而且,图像识别系统还可以根据实际情况不断学习和优化,实现智能化的质量检测过程。

2. 尺寸偏差检测图像识别技术可以利用光学传感器进行机械零件尺寸的测量,实现对尺寸偏差的检测。

通过图像识别系统的算法分析,可以快速准确地判断出机械零件的尺寸是否合格,从而实现对尺寸偏差的自动化检测和判定。

3. 异物检测图像识别技术还可以对机械零件进行异物检测,如金属异物、异物颗粒等。

通过图像识别系统的分析和识别,可以实现对异物的快速检测和定位,提高了质检的全面性和准确性。

三、图像识别技术在机械零件质量检测中的发展趋势1. 深度学习技术的应用随着深度学习技术的不断发展,图像识别系统可以通过大量的数据训练和学习,从而提高对机械零件质量的识别准确度和稳定性。

深度学习技术将成为图像识别系统发展的重要方向,为机械零件质量检测提供更加精准和可靠的技术支持。

2. 多模态信息融合图像识别技术将逐渐向多模态信息融合的方向发展,不仅通过视觉信息进行质量检测,还可以结合声音、温度、震动等多种信息进行综合分析和判定。

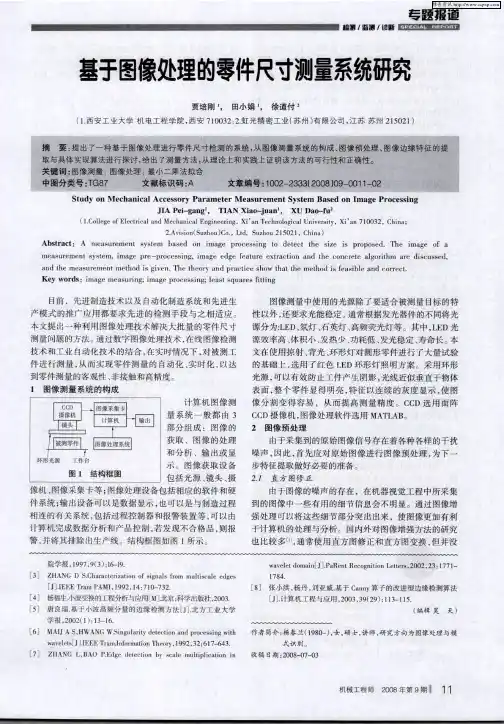

基于图像的机械零件尺寸测量研究摘要:随着“智能制造”时代和工业4.0的快速推进,高精度和高效率已成为机械制造工业领域重要的追求目标。

对机械设备及零部件尺寸的高精度、高效率测量是提高产品质量和生产效率的重要保证。

在传统的制造业中,常使用的尺寸测量方法有三坐标测量仪法,卡尺、直尺、塞尺等直接测量法,该类传统的测量方法效率和精度低、测量工具功能单一、局限性大,无法满足现代工业对复杂零件快速精准测量的要求。

近年来国内外出现了多种测量效率高、精度高、测量功能齐全的现代化尺寸测量技术,该类新技术提高了复杂零件测量的精度和效率,是今后测量技术发展的重要方向。

关键词:图像;机械零件;尺寸测量;研究引言基于图像的机械零件尺寸测量软件系统中数字图像处理的算法复杂,使用面向对象设计方法来可以解决复杂的处理模块的问题。

类具有封装、继承和多态等特性,将机械零件尺寸测量软件系统建立在类层次结构基础上,这样修改和增加新算法就更加容易,从而保证软件系统具有良好的扩充性。

将中成熟的算法加入到算法类库中,能够短时间内将有关的图像处理算法组合成可靠的零件尺寸测量系统,快速精确地测量出零件的尺寸。

1图像灰度化处理检测设备采集的原图为彩色图像,文件较大,由于尺寸检测与图像色彩无关,因此采集的原图需要进行灰度化处理。

将灰度化处理后的图像降至一维矩阵,大大减少了图像数据量,使后续处理速度更快。

由于实验采集原图均为JPG格式,故本文采用加权平均值法对图像进行灰度化处理,其原理为:根据重要性或其他指标给R、G、B赋予不同的权值,并使R、G、B的值加权平均,R=G=B=WR+VG+UB,WVU分别权重。

研究表明,人对绿色的敏感度最高,红色次之,对蓝色最不敏感(W>V>U)。

通过试验证实,当W=0.2089,V=0.5870,U=0.1140时,能得到最合理的灰度图像。

2图像的轮廓边缘提取首先通过全局阈值处理,初步定位零件的初始轮廓;然后沿初始轮廓建立多个小尺度矩形边缘检测区域(rectangularedgedetector,EDR),以获取局部边缘细节信息;之后在每个EDR内利用Canny算法得到局部的1组边缘点,依据边缘点梯度方向信息,剔除该组边缘点中划痕、锈蚀类伪边缘,依据边缘点像素灰度值的差异,剔除该组边缘点中下表面成像类伪边缘,在此基础上得到零件全部真实边缘点;最后检测真实边缘点集中的断点并连接,获得零件封闭轮廓。

基于图像识别的机械零件尺寸测量研究随着工业的快速发展,机械零件的尺寸精度要求越来越高,传统的人工测量方法已经无法满足现代制造业的需求。

基于图像识别的机械零件尺寸测量则成为了一种新的解决方法。

本文将重点探讨基于图像识别的机械零件尺寸测量研究的现状和未来发展趋势。

首先,我们将介绍基于图像识别的机械零件尺寸测量的原理。

该方法利用计算机视觉技术,通过对机械零件图像进行处理和分析,提取出关键的几何特征,并根据事先建立的模型和算法,计算出机械零件的尺寸。

其次,我们将讨论基于图像识别的机械零件尺寸测量的优势和挑战。

相比传统的人工测量方法,基于图像识别的测量方法具有非接触性、高效性和精确性的优势。

它可以实现自动化和无人化的测量过程,节省人力和时间成本。

然而,基于图像识别的尺寸测量也面临一些挑战,如光照条件的影响、相机畸变的校正和算法的复杂性等问题。

接下来,我们将探讨一些基于图像识别的机械零件尺寸测量的应用案例。

例如,在汽车制造领域,基于图像识别的尺寸测量被广泛应用于汽车车身的质量控制和改进。

通过对车身图像进行处理和分析,可以准确地测量出各种关键尺寸,并及时发现潜在的缺陷和问题。

此外,在航空航天领域,基于图像识别的尺寸测量也被用于飞机零件的精确度量和零部件的装配控制。

最后,我们将展望基于图像识别的机械零件尺寸测量的未来发展趋势。

随着人工智能和深度学习等技术的快速发展,基于图像识别的尺寸测量将变得更加精确和可靠。

同时,随着计算机计算能力的提高和硬件成本的降低,该方法的应用范围将进一步扩大,涵盖更多的工业领域和应用场景。

另外,与其他测量方法的结合和融合也将成为未来发展的一个重要方向。

综上所述,基于图像识别的机械零件尺寸测量是一项具有广阔前景的研究领域。

它通过充分利用计算机视觉技术和人工智能算法,实现了机械零件尺寸测量的自动化和精确性。

随着技术的不断进步和应用的不断扩大,基于图像识别的尺寸测量将为制造业带来更多的便利和效益,成为工业生产的重要支撑。

基于图像处理的机械零件缺陷检测技术研究在现代工业生产中,机械零件的质量检测是非常重要的一环。

然而,由于机械零件的数量庞大、形状复杂,传统的目视检测往往存在效率低下、准确性不高等问题。

因此,基于图像处理的机械零件缺陷检测技术应运而生,并逐渐成为一种被广泛应用的技术。

首先,我们来了解一下基于图像处理的机械零件缺陷检测技术的基本原理。

通过将机械零件放置在具备图像采集功能的设备上,采集图像并传输给计算机进行处理。

计算机利用图像处理算法对图像进行分析和识别,最终确定是否存在缺陷。

这种技术主要包括图像获取、预处理、特征提取和缺陷识别等几个关键步骤。

图像获取是基于图像处理的机械零件缺陷检测的首要步骤。

在这一步骤中,我们需要选择合适的图像采集设备,并进行适当的参数配置,以确保采集到的图像具备足够的清晰度和准确性。

一般来说,采用高分辨率的相机和光源等设备能够提高图像的质量,从而更好地支持后续的图像处理工作。

在图像预处理阶段,我们需要对采集到的图像进行一系列的处理操作,以便为后续的特征提取和缺陷识别提供更好的输入条件。

这些处理操作包括灰度化、滤波、增强等。

灰度化的目的是将彩色图像转化为灰度图像,简化后续计算的复杂性。

滤波可以去除图像中的噪声,提高图像的清晰度和辨识度。

增强操作则可以对图像进行对比度调整或者直方图均衡化,以进一步提高图像的质量。

特征提取是基于图像处理的机械零件缺陷检测的关键步骤之一。

在这一步骤中,我们需要找到能够描述和区分缺陷的有效特征。

这些特征可以包括形状、纹理、颜色等方面的信息。

对于不同类型的机械零件,可能需要采用不同的特征提取方法。

常用的特征提取方法包括边缘检测、角点检测、轮廓提取等。

最后,缺陷识别是基于图像处理的机械零件缺陷检测的核心步骤。

通过利用机器学习、神经网络等方法,我们可以训练出一个能够自动判定缺陷的模型。

该模型可以根据之前提取的特征与已知的缺陷样本进行比对,识别出零件中的缺陷情况。

这样,人工目视检测的主观性和不确定性就可以得到一定程度的规避和解决。

基于图像处理的机械零件质量检测技术研究一、引言如今,随着科技的不断进步和人们对质量要求的提高,机械零件质量检测成为了重要的工业环节。

然而,传统的人工检测方法存在着效率低、容易出错等问题。

因此,基于图像处理的机械零件质量检测技术应运而生,成为了现代工业中的关键技术。

二、图像处理技术在机械零件质量检测中的应用1. 缺陷检测机械零件的缺陷是会导致整个零件效能下降甚至无法正常运行的重要因素。

利用图像处理技术,可以对机械零件进行缺陷分析和检测。

例如,通过对零件表面进行图像采集并进行分析,可以检测到零件表面的划痕、凹陷、裂纹等缺陷,从而及时采取措施进行修复或者淘汰不合格的零件。

2. 尺寸检测机械零件的尺寸是其性能和使用效果的重要指标之一。

利用图像处理技术,可以对机械零件的尺寸进行快速而准确的测量。

例如,通过对机械零件进行图像采集和处理,可以获得零件的精确尺寸,同时可以与标准尺寸进行对比,从而判断零件是否符合要求。

3. 外观检测机械零件的外观是其使用寿命和外观质量的重要因素。

通过图像处理技术,可以对机械零件的外观进行快速而精准的评估。

例如,对机械零件进行图像采集和处理,可以对零件表面的光滑度、表面粗糙度等参数进行分析,从而判断其外观质量是否符合标准要求。

三、机械零件质量检测技术中的图像处理算法1. 图像采集和预处理在机械零件质量检测过程中,首先需要对机械零件进行图像采集。

常见的图像采集设备包括数码相机、智能手机等。

采集到的图像需要进行预处理,包括降噪、增强对比度等操作,以提高图像质量和有效性。

2. 特征提取特征提取是机械零件质量检测中的核心环节之一。

通过对图像进行处理,提取出零件的关键特征,如边缘、角点、纹理等信息。

常见的特征提取算法包括边缘检测算法、角点检测算法等。

3. 分类与判定在特征提取完成之后,接下来的任务是对提取到的特征进行分类和判定。

利用机器学习算法和模式识别技术,可以对零件的特征进行分类,并判断其是否合格。

基于图像处理的机械零件尺寸检测与测量技术研究一、引言机械零件的尺寸检测与测量是制造业中不可或缺的一环。

传统的测量方法往往耗时、费力且准确性有限,而基于图像处理的技术却能够通过数字化处理和分析图像信息来实现高效、准确的零件尺寸检测与测量。

本文将探讨基于图像处理的机械零件尺寸检测与测量技术的研究进展和应用前景。

二、基于图像处理的机械零件尺寸检测原理基于图像处理的机械零件尺寸检测借助计算机图像处理技术,通过对机械零件的图像进行分析、处理和识别,以实现尺寸的测量和检测。

该技术的核心是将图像转化为数字信号,并通过像素点的灰度、颜色、形状等特征进行分析和提取,从而获取零件的尺寸信息。

常用的方法包括边缘检测、特征提取、形状匹配等。

三、基于图像处理的机械零件尺寸检测技术研究进展1. 图像传感器技术的发展随着传感器技术的不断进步,高分辨率、高灵敏度的图像传感器得到了广泛应用。

这种传感器能够捕捉到更多的细节信息,为零件尺寸的测量提供了强有力的技术支持。

2. 图像处理算法的创新图像处理算法的创新也是基于图像处理的机械零件尺寸检测技术取得重要突破的关键。

例如,基于深度学习的目标检测算法能够在复杂背景和光照条件下准确地识别和测量零件的尺寸。

3. 三维重建技术的应用为了获取更加准确的尺寸信息,研究人员还引入了三维重建技术。

通过利用多个视角的图像,结合摄像机标定和三维重建算法,可以重建出机械零件的三维模型,并从中提取出更加精确的尺寸信息。

四、基于图像处理的机械零件尺寸检测技术的优势与应用1. 高效性和自动化相较于传统的尺寸检测方法,基于图像处理的技术具有高效、快速和自动化的优势。

只需将机械零件进行拍摄,通过图像处理软件即可进行尺寸的测量,大大提高了生产效率。

2. 准确性和可靠性基于图像处理的机械零件尺寸检测技术能够通过数字化处理和精确的算法实现高度准确的测量结果。

这对于保证产品质量和提高工业制造的可靠性非常重要。

3. 广泛应用于制造业基于图像处理的机械零件尺寸检测技术已广泛应用于制造业的各个领域,如汽车制造、航空航天、电子设备等。

基于图像处理的机械零件检测技术研究随着工业自动化的快速发展,机械零件在生产过程中起到了至关重要的作用。

机械零件的质量直接影响到整个产品的性能和可靠性,因此对机械零件的质量进行有效的检测非常关键。

传统的机械零件检测方式往往依赖于人工目视检查,效率低下且易受主体因素的影响。

而基于图像处理的机械零件检测技术则通过图像采集与分析进行自动化检测,大大提高了检测效率和准确性。

一、机械零件检测的背景与意义机械零件广泛应用于各种设备和机械系统中,对机械零件的质量要求日益严格。

传统的检测方式往往依赖于人工,需要耗费大量时间和人力,并且容易因为人为疲劳或主观判断而导致错误。

而基于图像处理的机械零件检测技术可以快速准确地识别和检测零件的缺陷和异常,为生产过程提供了强有力的支持。

二、基于图像处理的机械零件检测技术原理基于图像处理的机械零件检测技术是通过图像的采集、预处理、特征提取和分类识别等步骤来实现的。

首先,通过相机等设备对机械零件进行图像采集,获得机械零件的视觉信息。

然后,对图像进行预处理,包括灰度化、滤波、增强等步骤,以提高后续处理的准确性。

接着,通过特征提取算法提取图像中的关键特征,如边缘、纹理等,用于后续的分类和识别。

最后,根据预先建立的模型和算法,对机械零件进行分类判断,实现缺陷和异常的检测。

三、图像处理算法在机械零件检测中的应用在基于图像处理的机械零件检测技术中,涉及了多种图像处理算法的应用。

其中,边缘检测算法是最基础且常用的一种算法。

通过识别图像中物体的边缘信息,可以帮助确定零件的形状和轮廓,从而进行形状匹配和缺陷检测。

此外,纹理分析算法也是机械零件检测中常用的算法之一。

通过对图像中的纹理特征进行提取和分析,可以判断零件表面的均匀性和细微的缺陷。

此外,还可以利用机器学习算法进行机械零件的分类和识别。

通过训练样本的学习,可以建立模型用于未知样本的分类和检测,提高了机械零件检测的准确性和可靠性。

四、基于图像处理的机械零件检测技术的应用和展望基于图像处理的机械零件检测技术在实际应用中已经取得了很大的进展。

基于图像处理技术的机械零件缺陷检测与识别近年来,随着工业自动化的发展和机械零件的广泛应用,对于机械零件的质量要求也越来越高。

而机械零件缺陷的存在常常会影响其性能和使用寿命,甚至引发严重事故。

因此,对于机械零件缺陷的检测与识别变得至关重要。

图像处理技术作为一项关键技术,在机械零件缺陷检测与识别中发挥着重要作用。

通过对机械零件进行图像采集,然后利用计算机进行后续处理和分析,可以有效地实现对机械零件缺陷的检测和识别。

以下将介绍几种常见的基于图像处理技术的机械零件缺陷检测与识别方法。

首先,基于纹理特征的缺陷检测与识别方法在实际应用中得到了广泛的应用。

纹理特征是指在图像中存在的一种重复和有规律的结构,通过对机械零件图像进行纹理特征的提取和分析,可以有效地检测出机械零件上的缺陷。

例如,对于金属零件的表面缺陷,可以通过提取表面的纹理特征来判断是否存在缺陷。

常用的纹理特征提取方法包括灰度共生矩阵法、小波变换法等。

其次,基于形状特征的缺陷检测与识别方法也是一种常见的方法。

形状特征指的是物体在空间中所表现出来的轮廓或几何形状。

通过对机械零件图像进行形状特征的提取和分析,可以有效地检测出机械零件上的缺陷。

例如,对于轴承的外圈缺陷,可以通过提取轴承外圈的形状特征来判断是否存在缺陷。

常用的形状特征提取方法包括边缘检测法、轮廓提取法等。

此外,基于深度学习的缺陷检测与识别方法也在近年来得到了迅猛发展。

深度学习是一种模仿人脑神经网络工作方式的机器学习算法,通过对大量的数据进行学习和训练,可以实现对图像的自动识别和分类。

因此,可以利用深度学习算法对机械零件图像进行训练和学习,然后实现对机械零件缺陷的检测和识别。

例如,可以利用深度学习算法对机械零件图像中的缺陷进行标记和分类,从而实现对机械零件缺陷的准确检测和识别。

综上所述,基于图像处理技术的机械零件缺陷检测与识别方法有很多种,包括基于纹理特征、形状特征和深度学习等方法。

这些方法各有优劣,可以根据具体的应用场景来选择合适的方法。

基于图像处理的机械零部件检测技术应用机械是一个国家工业发展的重要基础,新时期以来我国经济步入了高速发展的通道,尤其是以信息技术为代表的高技术产业获得了飞速的发展,新技术产业的转型升级直接带动了以传动机械制造业的转型发展,做好机械零部件的检测是提高机械零部件质量的重要一环,长期以来机械零部件生产检测所使用的传统检测手段已经无法满足现代工业生产对于机械零部件的高质量、高精度要求。

为做好机械零部件机械检测与测试需要借助于现今高速发展的电子信息技术。

文章在分析非接触测量技术特点的基础上对其在机械零部件检测中的应用进行了分析阐述。

标签:机械零部件;非接触式检测;图像测量Abstract:Machinery is an important foundation for the industrial development of a country. Since the new period,China’s economy has stepped into the channel of high-speed development,especially the high-tech industry represented by information technology has gained rapid development. The transformation and upgrading of the new technology industry has directly led to the transformation and development of the manufacturing industry of transmission machinery. It is an important link to improve the quality of mechanical parts and components to do a good job in the inspection of mechanical parts. For a long time,the traditional testing methods used in the production and testing of mechanical parts have been unable to meet the requirements of high quality and high precision of modern industrial production. In order to do the mechanical testing and testing of mechanical parts,it is necessary to do a good job in the detection and testing of mechanical parts with the help of the rapid development of electronic information technology. Based on the analysis of the characteristics of non-contact measurement technology,the application of non-contact measurement technology in the inspection of mechanical parts is analyzed and expounded in this paper.Keywords:mechanical parts;non-contact detection;image measurement前言機械零部件的检测质量与精度一直困扰着机械零部件检测行业,机械零部件的几何精度与尺寸精度直接影响着机械的生产效率与生产质量。

毕业设计(论文)-零件尺寸测量中的数字图像处理技术数字图像处理技术在工业生产和制造业中得到越来越广泛的应用。

其中,其在零件尺寸测量方面的应用,在工业生产控制和质量控制中占有重要地位。

本文就数字图像处理技术在零件尺寸测量中的应用展开阐述。

一、概述零件尺寸测量技术是工业生产控制和质量控制中的重要一环。

而传统的测量方法往往是采用量具进行测量,这种方法成本高,测量精度依赖于操作者的经验水平。

而数字图像处理技术的应用则可以简化测量过程,提高测量效率和精度。

数字图像处理技术将数字化的图像数据应用数学方法和算法处理,得到我们所需要的各种图像信息。

在零件尺寸测量领域,数字图像处理技术可以用来获得零件的轮廓、边缘、圆弧等信息,从而得到零件的尺寸和形状。

二、数字图像处理技术在零件尺寸测量中的应用1.图像预处理数字图像处理技术中的图像预处理步骤对于零件尺寸测量非常重要。

由于拍摄条件和拍摄设备的差异,获取到的图像可能会存在颜色、亮度、对比度、噪声等问题。

而这些问题将对后续处理产生严重影响。

因此,图像预处理是零件尺寸测量中的一项必须工作。

图像处理中的预处理步骤包括图像的增强、滤波和分割等。

2.图像分割图像分割是指将图像划分成若干个互不重叠的区域。

在零件尺寸测量中,图像分割的目的是将零件与背景分离开来。

图像分割技术的选择将影响到零件尺寸测量的结果。

在图像分割的选择上,可以采用灰度阈值法、区域生长法、边缘检测法等方法。

3.边缘检测在数字图像处理中边缘检测是指从图像中提取出物体边界的技术。

零件尺寸测量中的边缘检测可以通过对图像中灰度值变化的分析得到。

4.形状拟合在得到零件边缘信息后,需要对边缘信息进行分析和处理,计算出零件的尺寸和形状。

其中,形状拟合是零件尺寸测量中的一个重要环节。

形状拟合可以通过多项式曲线拟合、圆拟合、椭圆拟合等得到零件的中心点、长度、宽度等信息。

三、数字图像处理技术在零件尺寸测量中的优势1.提高测量效率数字图像处理技术可以在短时间内获取大量的数据,并且可以通过计算机程序对数据进行处理,从而提高测量效率。

基于图像处理的机械零件表面缺陷检测方法研究在制造业领域中,机械零件的表面缺陷检测一直是一个重要的课题。

传统的检测方法往往依赖于人眼的观察或使用专业的设备,如显微镜。

然而,这些方法可能会受到人为因素的影响,或者对设备的要求较高。

随着图像处理技术的快速发展,基于图像处理的机械零件表面缺陷检测方法逐渐受到关注。

图像处理是一种利用计算机对图像进行处理和分析的技术。

它可以对图像进行滤波、分割、特征提取等操作,从而实现对图像的自动分析和识别。

对于机械零件的表面缺陷检测来说,图像处理可以有效地提高检测的准确性和效率。

在机械零件表面缺陷检测中,首先需要获取高质量的图像。

图像的质量直接影响到后续的处理步骤。

现代相机和成像技术的进步,使得获取高分辨率、高对比度的图像变得更加容易。

此外,适当的光照条件也是保证图像质量的重要因素。

对于机械零件表面缺陷检测,最常用的图像处理方法之一是滤波。

滤波可以消除图像中的噪声,使得后续处理更容易。

常用的滤波方法包括均值滤波、中值滤波和高斯滤波等。

这些滤波方法根据不同的应用场景选择合适的参数,可以有效地提高图像的质量。

图像分割是机械零件表面缺陷检测中非常重要的一步。

分割可以将图像中的目标对象与背景区分开来,便于后续的特征提取和缺陷识别。

常用的图像分割方法包括阈值分割、边缘检测和区域生长等。

这些方法可以根据图像的特点选择合适的算法,实现对图像中不同区域的准确划分。

特征提取是机械零件表面缺陷检测中的关键步骤。

通过提取图像中的特征信息,可以帮助区分正常区域和缺陷区域。

常用的特征包括灰度统计特征、纹理特征和形状特征等。

这些特征可以通过各种算法进行提取,并用于后续的分类和识别。

基于图像处理的机械零件表面缺陷检测方法不仅可以提高检测的准确性,还能大大提高检测的效率。

相比传统的人眼观察或使用专业设备的方法,图像处理方法不受人为因素的影响,并且可以实现自动化检测,从而大大节省了成本和时间。

尽管基于图像处理的机械零件表面缺陷检测方法已经取得了一些进展,但仍然存在一些挑战。

本科毕业设计(论文)任务书

题目:基于图像处理的机械零件尺寸

检测方法研究

院(系):信息与控制工程学院

专业班级:

学生姓名:

学号:

指导教师(签名):

主管院长(主任)

(签名):

时间:2017年3月15日

一、毕业设计(论文)的主要内容(含主要技术参数)

基于图像处理的零件种类的识别及零件尺寸的检测是非常实用的一种无损检测技术,它不仅克服了接触式测量的弊端,同时又有其特有的优势。

本设计要求采集零件图像,并运用一些图像处理技术,主要包括:灰度变换、阈值处理、图像去噪、边缘检测和模式识别等,实现图像检测技术在零件尺寸检测方面的应用。

具体要求包括:1)掌握Matlab仿真软件的使用和开发调试方法,特别是要熟练掌握Matlab图像处理和获取工具箱的功能和使用方法。

2)探讨零件图像的采集方法,并获取零件图像样本。

3)对零件图像进行预处理,如灰度变换、阈值处理、图像去噪、边缘检测等。

4)设计良好的零件尺寸验证方案。

5)运用Matlab软件对上述方法进行仿真,给出仿真结果。

6)撰写合格的毕业设计说明书。

二、毕业设计(论文)应完成的具体工作(含图纸数量)

1.按时完成开题、中期检查、答辩等任务;

2.完成算法的设计及调试,提交算法流程及源程序代码;

3.在多个应用实例上给出算法执行结果;

4.撰写毕业设计说明书,完成答辩。

三、毕业设计(论文)进程的安排(起讫日期:2017年3月20日至2017年6月16日)

序号设计(论文)各阶段任务日期备注1了解机械零件尺寸检测的相关原理和技术 3.20~3.261周2图像预处理,编写相应代码,进行结果分析 3.27~4.102周3对目标进行特征提取,实现相应算法 4.11~4.242周4验证算法性能、结果分析 4.25~5.153周5撰写毕业设计说明 5.16~6.063周6完成毕业答辩 6.07~6.162周

四、主要参考资料及文献阅读任务(含外文阅读翻译任务)

1.杨益.基于图像处理的机械零件几何尺寸检测方法研究[D].西华大学,2011.

2.陈虹吉.基于图像处理的机械零件尺寸检测软件设计[D].电子科技大学,201

3.

3.黄志辉,龙赛琼,张利,等.基于图像处理技术的机械零件小孔径尺寸测量方法

[J].计算机测量与控制,2006,14(5):592-593.

4.张永忠.非接触式机械零件几何尺寸检测系统研究与实现[D].桂林电子科技大学,

2006.

5.董富强.基于机器视觉的零件轮廓尺寸精密测量系统研究[D].天津科技大学,

2014.

6.苗世迪.基于计算机视觉的机械零件尺寸测量研究[D].哈尔滨理工大学,2006.

7.刘露琳.基于计算机视觉的机械零件尺寸检测关键技术研究[D].沈阳航空航天大

学,2011.

8.赵永涛.基于CCD的机械零件尺寸测量研究[D].西安工业大学,2010.

9.贾培刚,田小娟,徐道付.基于图像识别的圆形机械零件尺寸检测系统[J].世界

华商经济年鉴·高校教育研究,2008(10).

10.范壮.机械零件尺寸视觉检测系统的研究[D].哈尔滨工业大学,2006.

11.许二宁.基于图像处理技术的小零件尺寸检测系统开发[D].华东理工大学,2014.

12.Li Y F,Han X X,Li S Y.Non-contact dimension measurement of mechanical parts

based on image processing[C]//International Congress on Image and Signal Processing.IEEE,2015:974-978.

13.Dong H J,Yang H J,Han G H.Researches on the Size Measurement of Mechanical

Parts Based on Image Processing[J].Advanced Materials Research,2012, 605-607:915-918.。