硅烷偶联剂

- 格式:doc

- 大小:23.00 KB

- 文档页数:2

硅烷偶联剂KH570一、简介KH-570硅烷偶联剂,γ-甲基丙烯酰氧基丙基三甲氧基硅烷是一种有机官能团硅烷偶联剂,对于提高玻纤增强和含无机填料的热固性树脂能提高它们的机械电气性能,特别是通过活性游离基反应固化(如不饱和聚酯,聚氨酯和丙烯酸酯)的热塑性树脂的填充,包括聚烯烃和热塑性聚氨酯。

二、国外对应牌号:A-174(美国联合碳化物公司)KBM-503(日本信越化学工业株式会社)SH-6030(美国道康宁化学公司)三、化学名称:γ-(甲基丙烯酰氧)丙基三甲氧基硅烷四、分子式:CH2=C(CH3)COOC3H6Si(OCH3)3五、典型的物理性质参数标准指标外观微黄色至无色透明液体颜色 Pt-Co, ≤ 30密度(ρ 20℃,g/cm3) 1.043~1.053折光率(nD 25°C) 1.4285 ~1.4310沸点:255℃纯度%, ≥ 97.0溶解性硅烷偶联剂KH-570可溶于甲醇、乙醇、乙丙醇、丙酮、苯、甲苯、二甲苯,水解后在搅拌下可溶于PH=4的水中,水解产生甲醇.六、用途:主要用于改善有机材料和无机材料的粘接性能,特别适用于游离基交联的聚酯橡胶,聚烯烃、聚苯乙烯和在光敏材料中作为助剂。

七CAS NO. : 2530-85-0八特征和用途KH-570硅烷偶联剂的用途:(1)当复合材料用经过与聚酯相容的表面处理剂处理过的玻纤时,能显著提高复合材料的强度,这种表面处理剂通常包括硅烷偶联剂、成膜剂、润滑剂和抗静电剂。

(2)此产品提高填充白碳黑、玻璃、硅酸盐和金属氧化物的聚酯复合材料的干湿态机械强度。

(3)此产品提高许多无机填料填充复合材料的湿态电气性能。

例如:交联聚乙烯和聚氯乙烯。

(4)此产品可与醋酸乙烯和丙烯酸酯或甲基丙烯酸酯单体共聚合成可室温交联固化的。

这些硅烷团化聚合物广泛应用于涂料、胶粘剂和密封胶中。

提供优异的粘接力和耐久力。

硅烷偶联剂KH-845-4(SG-Si 1289) 化学名双-(γ-三乙氧基硅基丙基)四硫化物英文名bis-(γ-triethoxysilylpropyl)-tetrasulfideCAS 编号40372-72-3对应国外牌号A-1289(美国威科)、Z-6940(美国道康宁公司)、Si 69(德国德固萨)产品外观黄色透明液体。

硅烷偶联剂kh560CAS号:2530-83-8 国外牌号: A-187(美国奥斯佳有机硅有限公司)(原联碳公司),美国道康宁Z-6040,日本信越KBM-403。

KBM-403(日本信越化学工业株式会社)化学名称及分子式:γ-缩水甘油醚氧丙基三甲氧基硅烷硅烷偶联剂KH560性质:物理形态:无色或微黄色液体。

沸点:290℃。

折光率:(nD25) 1.4260-1.4280,比重(dD25)1.065-1.072。

溶解性:溶于水,同时发生水解反应,水解反应释放甲醇。

溶于醇、丙酮和在5%以下的正常使用水平溶于大多数脂肪族酯。

硅烷偶联剂KH560用途:1.是一种含环氧基的偶联剂,用于多硫化物和聚氨酯的嵌缝胶和密封胶,用于环氧树脂的胶粘剂、填充型或增强型热固性树脂、玻璃纤维胶粘剂和用于无机物填充或玻璃增强的热塑料性树脂等。

2.硅烷偶联剂kh560增强基于环氧树脂电子密封剂和封装材料及印刷电路板的电性能,提高树脂与基体或填充剂之间的粘结力。

3.硅烷偶联剂KH-560能够增强许多无机物填充的尼龙,聚丁烯对苯二酸酯在内的复合材料的电学性能。

对范围广泛的填充剂和基体,象粘土、滑石、硅灰石、硅石、石英或铝、铜和铁在内的金属都有效。

4.从添加硅烷偶联剂KH560获益的具体应用,包括:用石英填充的环氧密封剂、预混配方,用砂填充的环氧树脂混凝土修补材料或涂层和用于制模工具和金属填充的环氧树脂材料。

5.免除了对多硫化物和聚氨酯密封胶和嵌缝化合物中独立底漆的要求。

6.硅烷偶联剂KH560还可以改进含水丙烯酸胶乳嵌缝胶和密封胶,基于聚氨酯和环氧树脂的涂层中的粘合。

7.生产包装运输:KH560用塑料桶包装,每桶净重5kg, 10kg, 20kg,代办托运。

(用量注意:硅烷偶联剂处理无机表面材料并非用量越多越好,理想的添加量是能够使硅烷偶联剂在无机材料表面里形成一层单分子层,与无机材料表面羟基反应,从而提高无机材料的亲油性。

如果硅烷偶联剂用量过多,则偶联剂自身水解后发生交联反应,从而是材料力学性能降低。

硅烷偶联剂的作用原理首先,硅烷偶联剂的分子结构特点决定了其具有很强的亲硅性和亲油性,使其能够有效地在有机物和无机物之间建立化学键。

硅烷偶联剂的分子结构通常含有一个或多个硅烷基(R-Si)和一个或多个活性官能团(例如氨基、羧基、羟基等)。

硅烷基可以通过官能团与无机材料表面形成化学键,而官能团可以与有机物表面发生反应。

这种特殊的结构使硅烷偶联剂能够同时与有机物和无机物发生反应,从而实现它们之间的紧密结合。

第二,硅烷偶联剂的化学反应是实现有机物和无机物之间偶联的关键。

其反应机理主要包括两种:一是硅烷偶联剂中的硅烷基与无机材料表面的氢原子发生取代反应,形成硅氧键;二是硅烷偶联剂中的官能团与有机物表面的官能团发生化学反应,如缩酐反应、缩醛反应、羧酸反应等。

这些反应能够在官能团之间建立化学键,使硅烷偶联剂与有机物和无机物之间形成稳定的化学键。

最后,硅烷偶联剂的界面效应是指其在有机物和无机物界面上所表现出的性质和作用。

硅烷偶联剂在界面上能够形成一层物理或化学的稳定膜,不仅可以改善两者之间的相溶性和相容性,还能提高它们之间的粘附性、增加界面的密封性和抗湿性,从而有效地减少水分、氧和污染物等对界面的腐蚀和破坏。

此外,硅烷偶联剂还能调节界面的电荷性质,改变界面表面的电性和化学反应性,进一步提高界面的稳定性和功能性。

总之,硅烷偶联剂的作用原理可以归结为其独特的分子结构、化学反应和界面效应的综合作用。

通过这种作用机制,硅烷偶联剂能够实现有机物和无机物之间的有效偶联,并提高它们之间的相容性、粘附性和界面性能,从而在多种领域中得到广泛应用。

硅烷耦合剂和硅烷偶联剂硅烷耦合剂和硅烷偶联剂是一类常用于改善复合材料界面性能的化学物质。

它们能够使得纤维或填料与基体之间形成更加强大和耐久的结合,从而提高材料的力学性能、耐久性以及热稳定性。

本文将介绍硅烷耦合剂和硅烷偶联剂的基本特点、作用原理以及适用范围等方面的内容。

一、硅烷耦合剂的基本特点硅烷耦合剂是一种具有氨基、羟基、羰基等官能团的硅化合物。

它们通常以有机溶剂或水溶液的形式出现,并能够与纤维、填料表面的羟基、羰基、氨基等官能团反应,形成硅氧键,从而加强界面结合力。

硅烷耦合剂主要特点有:1. 易于制备:硅烷耦合剂可以通过简单的化学合成得到,成本低廉。

2. 适用性广:硅烷耦合剂适用于多种基材,包括玻璃纤维、碳纤维、陶瓷等。

3. 界面改性效果好:硅烷耦合剂能够有效地改善纤维或填料与基体之间的结合,提高复合材料的性能。

二、硅烷耦合剂的作用原理硅烷耦合剂的作用原理主要涉及它与纤维或填料表面官能团之间的化学反应。

官能团之间的反应会导致硅烷分子与纤维或填料表面形成共价键,从而加强界面结合。

同时,硅烷耦合剂分子中的有机基团表面活性效应,可以改变界面的方向和形态,进一步增强耦合剂在纤维或填料表面的吸附和强化作用。

此外,硅烷耦合剂分子的化学性质也会对其作用效果产生影响。

三、硅烷耦合剂的适用范围硅烷耦合剂在复合材料、涂料、印刷等领域都有广泛的应用。

在复合材料领域,硅烷耦合剂适用于玻璃纤维、碳纤维等不同类型的纤维增强材料。

其作用效果包括增加强度、提高热稳定性、改善阻燃性能等。

在涂料和印刷领域,硅烷耦合剂可以改善材料的湿润性、附着力和耐水性等性能。

四、硅烷偶联剂的基本特点硅烷偶联剂是一种带有硅基和有机官能团的化合物。

与硅烷耦合剂不同的是,硅烷偶联剂一般具有两个或以上的反应性官能团,能够同时与基体和填料或纤维表面反应。

硅烷偶联剂的主要特点包括:1. 高反应性:硅烷偶联剂分子中的官能团能够与基体、填料或纤维表面的多种官能团反应,使得其反应性较高。

硅烷偶联剂作用机理硅烷偶联剂是一类广泛应用于化工和材料领域的化学物质,它们在多种应用中起着重要的作用。

本文将重点介绍硅烷偶联剂的作用机理。

硅烷偶联剂是一类含有硅原子的有机化合物,它们的分子结构中通常包含一个或多个硅-碳键。

这些化合物可以在它们的硅原子上带有不同的有机基团,如甲基、乙基、丙基等。

这些有机基团使硅烷偶联剂具有良好的溶解性和可溶性。

此外,硅烷偶联剂还具有一定的反应活性,能够与许多材料表面发生化学反应。

硅烷偶联剂在材料界面改性中的作用机理主要有两个方面。

首先,硅烷偶联剂可以通过其有机基团与材料表面发生化学键的形式结合,从而改变材料表面的性质。

其次,硅烷偶联剂的有机基团可以与其他化合物发生反应,形成新的化学键,从而实现材料界面的粘结强化。

在材料界面改性中,硅烷偶联剂可以起到增强粘结力的作用。

由于硅烷偶联剂的有机基团可以与材料表面发生化学键的形式结合,它们能够将材料表面和其他材料或涂层牢固地连接在一起。

这种强力粘结能够提高材料的力学性能和耐久性。

硅烷偶联剂还能够改善材料的耐热性和耐腐蚀性。

硅烷偶联剂可以通过与材料表面发生化学反应,形成一层保护膜,有效减少材料表面的氧化和腐蚀。

这种保护膜能够阻挡外界的侵蚀物质,延长材料的使用寿命。

硅烷偶联剂还可以改善材料的润湿性和耐水性。

由于硅烷偶联剂分子中含有亲水性和疏水性区域,当硅烷偶联剂与材料表面接触时,它们能够在材料表面形成一层分子层,使材料表面呈现出优良的润湿性和耐水性。

硅烷偶联剂还可以改善材料的电学性能。

硅烷偶联剂分子中的有机基团可以通过与材料表面发生化学反应,形成一层有机薄膜。

这种有机薄膜能够改变材料表面的电荷分布,从而调控材料的电学性能。

硅烷偶联剂在材料界面改性中起着重要的作用。

通过与材料表面发生化学反应,硅烷偶联剂能够改变材料表面的性质,提高材料的粘结强度、耐热性、耐腐蚀性、润湿性和电学性能。

硅烷偶联剂的作用机理复杂多样,需要根据具体的应用情况进行选择和设计,以实现最佳的改性效果。

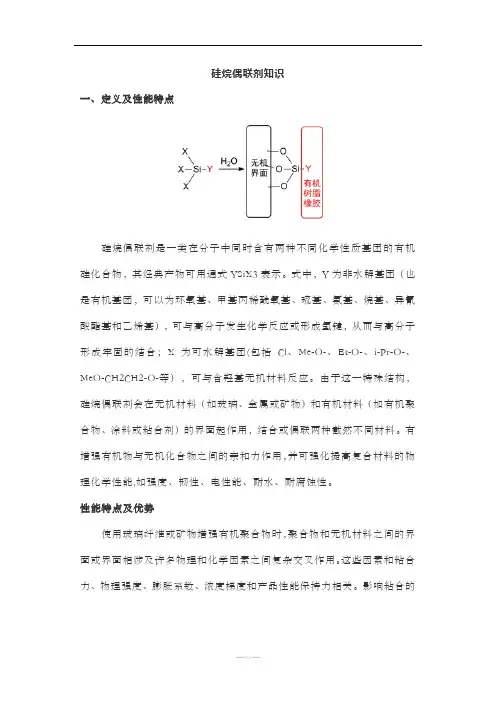

硅烷偶联剂知识一、定义及性能特点硅烷偶联剂是一类在分子中同时含有两种不同化学性质基团的有机硅化合物,其经典产物可用通式YSiX3表示。

式中,Y为非水解基团(也是有机基团,可以为环氧基、甲基丙稀酰氧基、巯基、氨基、烷基、异氰酸酯基和乙烯基),可与高分子发生化学反应或形成氢键,从而与高分子形成牢固的结合;X为可水解基团(包括Cl、Me-O-、Et-O-、i-Pr-O-、MeO-CH2CH2-O-等),可与含羟基无机材料反应。

由于这一特殊结构,硅烷偶联剂会在无机材料(如玻璃、金属或矿物)和有机材料(如有机聚合物、涂料或粘合剂)的界面起作用,结合或偶联两种截然不同材料。

有增强有机物与无机化合物之间的亲和力作用,并可强化提高复合材料的物理化学性能,如强度、韧性、电性能、耐水、耐腐蚀性。

性能特点及优势使用玻璃纤维或矿物增强有机聚合物时,聚合物和无机材料之间的界面或界面相涉及许多物理和化学因素之间复杂交叉作用。

这些因素和粘合力、物理强度、膨胀系数、浓度梯度和产品性能保持力相关。

影响粘合的重要破坏力量就是水分迁移到无机增强的亲水表面。

水分侵蚀界面,破坏了粘接。

“真正”的偶联剂在无机和有机材料的界面可以形成耐水键结。

硅烷偶联剂具有独特的化学和物理性能,不但增强了结合强度,更重要的是,防止了在复合材料老化和使用过程中在界面上的键结解体。

偶联剂赋予了两个相异、难以结合表面之间的稳定结合。

硅烷偶联剂不仅可用作基体间的弹性桥联剂,即改善两种不同化学性能材料之间的粘接性,达到提高制品的机械、电绝缘、抗老化及憎水等综合性能的目的;也可用作材料表面改性剂,赋予防水、防静电、防霉、防臭、抗血凝及生理惰性等性能;还可以用作非交联聚合物体系的交联固化剂,使其实现常温常压固化。

在复合材料中,选择合适的硅烷可以使复合材料的弯曲强度提高40%以上。

硅烷偶联剂也增强了涂层和粘合剂之间的结合强度,同时增强了对湿度和其他恶性环境条件的抵抗力。

硅烷偶联剂可提供的其他优势包括:1、更好的浸湿无机材料2、复合时具有更低的粘度3、更光滑的复合材料表面4、降低无机材料对热固复合材料催化剂的抑制作用5、更清晰透明的增强塑料二、硅烷偶联剂的作用机理硅烷偶联剂的作用和效果以被人们认识和肯定,但界面上极少量的偶联剂为什么会对复合材料的性能产生如此显著的影响,现在还没有一套完整的偶联机理来解释。

硅烷偶联剂阻聚剂

硅烷偶联剂是一种化学物质,常用于改善橡胶、塑料、涂料等材料的粘附性能。

它可以在材料表面形成一层硅氧键连接的保护层,增强材料的耐候性、耐磨性和耐化学腐蚀性。

常见的硅烷偶联剂有硅烷羟基化剂、硅烷氨基化剂等。

阻聚剂是指一类化学物质,用于阻止或减缓液体、气体、固体等物质的流动。

在石油工业中,阻聚剂常用于减少、防止油井产液的流动,降低含水率,提高地下油藏的采收率。

阻聚剂可以通过改变液体的表面张力、粘度等物理性质,或改变固体表面能,从而达到阻止流动的效果。

常见的阻聚剂有聚合物、胺类化合物等。

硅烷偶联剂类附着力促进剂硅烷偶联剂是一种广泛应用于材料科学与工程领域的功能性化学物质,它通过在材料表面形成一层稳定的硅氧键结构,具有优异的附着力促进性能。

本文将简要介绍硅烷偶联剂的概念、应用领域以及相关研究内容。

硅烷偶联剂是一类分子结构中含有硅原子、有机基团和可与材料表面反应的官能团的化合物。

它主要通过与基体表面发生化学反应,形成稳定的硅氧键结构,从而提高材料表面的附着力。

硅烷偶联剂具有官能化学、防腐性能、表面改性和分散性能等方面的优点,广泛应用于领域如粉体涂料、胶粘剂、填料表面改性、橡胶制品、涂料和树脂等。

在粉体涂料领域,硅烷偶联剂可用于改善颜料的分散性,增加涂膜附着力和耐久性。

研究表明,硅烷偶联剂与颜料、树脂基体之间形成强化键,提高了颜料的分散度和附着力,从而使涂膜更加均匀、牢固。

此外,硅烷偶联剂还可以提高涂料的耐候性、耐化学性和耐磨性。

在胶粘剂领域,硅烷偶联剂可用于改善基材与胶粘剂之间的附着力。

研究表明,硅烷偶联剂能够与基材表面发生化学反应,形成稳定的硅氧键结构,增强基材与胶粘剂之间的结合力。

此外,硅烷偶联剂还可以提高胶粘剂的耐热性、抗水性和耐腐蚀性。

在填料表面改性领域,硅烷偶联剂可用于提高填料的分散性和与基体之间的结合力。

研究表明,硅烷偶联剂可以在填料表面形成化学键,增强填料与基体之间的相互作用力,从而提高填料的粒径分散性和填充效果。

在橡胶制品领域,硅烷偶联剂可用于提高橡胶材料的耐磨性、耐候性和抗老化能力。

研究表明,硅烷偶联剂可以与橡胶表面形成化学键,增强橡胶与填料、增塑剂之间的相互作用力,从而改善橡胶材料的物理和力学性能。

在涂料和树脂领域,硅烷偶联剂可用于提高材料的耐久性、表面硬度和附着力。

研究表明,硅烷偶联剂能够与树脂基体形成稳定的硅氧键结构,提高材料的刷涂性能和耐候性。

总之,硅烷偶联剂是一种重要的附着力促进剂,具有广泛的应用领域。

相关研究内容包括硅烷偶联剂的合成方法、表面改性机制、附着力测试方法以及硅烷偶联剂与基体表面的相互作用等。

硅烷偶联剂使用方法

硅烷偶联剂是一种常用的表面改性剂,其使用方法如下:

1. 准备工作:将硅烷偶联剂充分摇匀,确保剂液均匀。

2. 表面处理:将需要处理的物体表面清洁干净,确保无尘、无油污等杂质。

3. 硅烷偶联剂的涂布:将硅烷偶联剂均匀地涂布在物体表面,可以使用刷子、喷雾器、浸泡等方式。

4. 固化处理:根据硅烷偶联剂的要求,进行固化处理。

有些硅烷偶联剂需要在常温下自然干燥,有些则需要在高温下加热。

5. 清洗处理:在固化处理完成后,需要将多余的硅烷偶联剂通过清洗的方式进行去除。

需要注意的是,使用硅烷偶联剂时应遵循安全操作规程,避免接触眼睛和皮肤,以免造成伤害。

此外,不同种类的硅烷偶联剂具有不同的适用范围和处理方式,使用前应仔细阅读产品说明书,并按照生产厂家的指导进行操作。

硅烷偶联剂知识一、定义及性能特点硅烷偶联剂是一类在分子中同时含有两种不同化学性质基团的有机硅化合物,其经典产物可用通式YSiX3表示。

式中,Y为非水解基团(也是有机基团,可以为环氧基、甲基丙稀酰氧基、巯基、氨基、烷基、异氰酸酯基和乙烯基),可与高分子发生化学反应或形成氢键,从而与高分子形成牢固的结合;X为可水解基团(包括Cl、Me-O-、Et-O-、i-Pr-O-、MeO-CH2CH2-O-等),可与含羟基无机材料反应。

由于这一特殊结构,硅烷偶联剂会在无机材料(如玻璃、金属或矿物)和有机材料(如有机聚合物、涂料或粘合剂)的界面起作用,结合或偶联两种截然不同材料。

有增强有机物与无机化合物之间的亲和力作用,并可强化提高复合材料的物理化学性能,如强度、韧性、电性能、耐水、耐腐蚀性。

性能特点及优势使用玻璃纤维或矿物增强有机聚合物时,聚合物和无机材料之间的界面或界面相涉及许多物理和化学因素之间复杂交叉作用。

这些因素和粘合力、物理强度、膨胀系数、浓度梯度和产品性能保持力相关。

影响粘合的重要破坏力量就是水分迁移到无机增强的亲水表面。

水分侵蚀界面,破坏了粘接。

“真正”的偶联剂在无机和有机材料的界面可以形成耐水键结。

硅烷偶联剂具有独特的化学和物理性能,不但增强了结合强度,更重要的是,防止了在复合材料老化和使用过程中在界面上的键结解体。

偶联剂赋予了两个相异、难以结合表面之间的稳定结合。

硅烷偶联剂不仅可用作基体间的弹性桥联剂,即改善两种不同化学性能材料之间的粘接性,达到提高制品的机械、电绝缘、抗老化及憎水等综合性能的目的;也可用作材料表面改性剂,赋予防水、防静电、防霉、防臭、抗血凝及生理惰性等性能;还可以用作非交联聚合物体系的交联固化剂,使其实现常温常压固化。

在复合材料中,选择合适的硅烷可以使复合材料的弯曲强度提高40%以上。

硅烷偶联剂也增强了涂层和粘合剂之间的结合强度,同时增强了对湿度和其他恶性环境条件的抵抗力。

硅烷偶联剂可提供的其他优势包括:1、更好的浸湿无机材料2、复合时具有更低的粘度3、更光滑的复合材料表面4、降低无机材料对热固复合材料催化剂的抑制作用5、更清晰透明的增强塑料二、硅烷偶联剂的作用机理硅烷偶联剂的作用和效果以被人们认识和肯定,但界面上极少量的偶联剂为什么会对复合材料的性能产生如此显著的影响,现在还没有一套完整的偶联机理来解释。

书山有路勤为径,学海无涯苦作舟

【技术】硅烷偶联剂是什么?使用方法有哪些?

导读本文将告诉你硅烷偶联剂是什么、硅烷偶联剂种类以及硅烷偶联剂的使用方法。

硅烷偶联剂又名硅烷处理剂、底涂剂,是一类具有特殊结构的低

分子有机硅化合物,也是是应用最广的偶联剂。

一、硅烷偶联剂是什么?

硅烷偶联剂是一类在分子中同时含有两种不同化学性质基团的有机硅化合

物,其经典产物可用通式YSiX3 表示。

式中,Y 为非水解基团,包括链烯基(主要为乙烯基),以及末端带有Cl、NH2、SH、环氧、N3、(甲基)丙烯酰氧基、异氰酸酯基等官能团的烃基,即碳官能基;X 为可水解基团,包括

Cl,OMe,OEt,OC2H4OCH3,OSiMe3,及OAc 等。

由于这一特殊结构,在其分子中同时具有能和无机质材料(如玻璃、硅砂、金属等)化学结合的反应基团及与有

机质材料(合成树脂等)化学结合的反应基团,可以用于表面处理。

二、硅烷偶联剂种类

根据分子结构中R 基的不同,硅烷偶联剂可分为氨基硅烷、环氧基硅烷、硫

基硅烷、甲基丙烯酰氧基硅烷、乙烯基硅烷、脲基硅烷以及异氰酸酯基硅烷

等。

三、硅烷偶联剂使用方法

1、表面预处理法将硅烷偶联剂配成0.5~1%浓度的稀溶液,使用时只需在清洁的被粘表面涂上薄薄的一层,干燥后即可上胶。

所用溶剂多为水、醇(甲氧基硅烷选择甲醇,乙氧基硅烷选择乙醇)、或水醇混合物,并以不含氟离子的水及价廉无毒的乙醇、异丙醇为宜。

除氨烃基硅烷外,由其它硅烷偶联剂配制的溶液均需加入醋酸作水解催化

剂,并将pH 值调至3.5~5.5。

长链烷基及苯基硅烷由于稳定性较差,不宜配。

在连接过程中,为了胶粘剂和被粘物表面之间获得一坚固的粘接界面层,常利用含有反应活性基团的偶联剂与被粘物固体表面形成化学键来实现。

由偶联剂的化学组成的结构看,偶联剂是这样的一类化合物,它们的分子两端通常含有性质不同的基团;一端的基团与被粘物(如玻璃纤维、磨料等)表面发生化学作用或物理作用,另一端的基团则能和粘合剂(如合成树脂)发生化学作用或物理作用,从而使被粘物和粘合剂能很好地偶联起来,获得了良好的粘结,改善了多方面的性能,并有效地抵抗了水的侵蚀。

按化学组成偶联剂主要可分为有规格和有机硅两大类,此外还有钛酸酯等。

有机硅烷是一类品种很多,效果也很显著的表面处理剂,其一般结构通式为:

R n SiX4-n

式中:R——有机基团,是可与合成树脂作用形成化学键的活性基团。

X——易于水解的基团,水解后能与玻璃表面作用。

n——1、2或3,绝大多数硅烷处理剂n=1。

1、X基团与玻璃表面的机理

乙烯基三乙氧基硅烷水解后生成硅烷三醇的中间产物。

硅烷三醇的三个活性基中,一个与玻璃表面的羟基作用,脱去一分子水而形成强的硅—氧—硅键(Si —O—Si)。

余下的两个活性基也同时进行分子间脱水反应,在玻璃表面形成一种聚合物薄膜层,这样,硅烷偶联剂通过化学键与玻璃表面牢固结合,在玻璃表面上生成Si—R中的R基团向外的有机硅单分子层、多分子层,还有以物理吸附引起的沉积层。

通过同位素和电子显微镜的表征研究证明:硅烷偶联剂与玻璃纤维表面以化学反应形成了牢固的共价键,同时它在玻璃纤维表面上不是孤立的各斑点,而是铺展成为连续的薄膜面。

因此改变了玻璃纤维表面原来的性质,使之具有憎水性和亲有机粘结剂的性质。

2、R基团与树脂基体的作用机理

硅烷偶联剂的种类很多,随着R基团的不同,可与之反应的树脂基体的活性基团也不同,以R基团为乙烯基一CH=CH2与不饱和聚酯树脂中的不饱和双键的反应为例:

含乙烯基和甲基丙烯酰基的硅烷处理剂,对不饱和聚酯树脂和丙烯酸树脂等特别有效,其原因是,偶联剂中的不饱和双键和树脂中的不饱和双键,在引发剂和促进剂作用下很容易发生化学反应。

当树脂基体为环氧树脂时,则所选用的偶联剂的R基团应具有能与环氧树脂及其固化剂起化学反应的的活性官能团,但含有环氧基团的偶联剂,因它可与不饱和聚酯树脂中的羟基反应,又可与不饱和双键起加成反应,所以含环氧基的硅烷偶联剂对不饱和聚酯树脂也适用。

含有胺基的硅烷偶联剂适用于环氧、酚醛、聚氨酯、三聚氰胺树脂,但对不饱和聚酯树脂的固化有阻聚作用,故不适用。

硅烷偶联剂与树脂基体的化学反应进行的同时,树脂基体本身也在起化学反应,若偶联剂与树脂基体的反应速度过慢,或树脂本身反应速度很快,则偶联剂与树脂基体间反应几率就小。

所以,偶联剂的效果就与树脂基体反应速度有关,而偶联剂与树脂的反应速度同偶联剂中活性基团的活性大小有关,活性越大。

与树指基体反应的几率就越大,处理的效果就越好。

例如硅烷偶联剂中,含甲基丙烯酰基的活性大于乙烯基的活性,故其处理效果比较好。

上述偶联剂的处理效果是仅从化学反应的角度来讨论,实际上还兼有浸润吸附等物理作用,是两者综合的结果。