单位产品能源消耗情况指标的计算方法

- 格式:doc

- 大小:125.50 KB

- 文档页数:19

烧碱单位产品综合能耗交流电消耗限额及计算方法浙江质量烧碱是工业上广泛应用的碱类化学产品之一,其生产过程中的综合能耗,特别是交流电能的消耗是一个重要指标。

为了限制烧碱生产过程中能耗的过高,保护环境、降低生产成本,浙江质量监督局制定了烧碱单位产品综合能耗交流电消耗限额和计算方法。

本文将对该限额和计算方法进行详细介绍。

一、烧碱单位产品综合能耗交流电消耗限额根据浙江质量监督局的相关规定,烧碱单位产品综合能耗交流电消耗限额为600千瓦时/吨(烧碱Na2O)。

这个限额是对烧碱生产过程中耗电量的限制,也是对生产工艺能效的要求。

单位产品综合能耗交流电消耗的限额越低,说明生产过程中电能利用率越高,能源消耗越少,环境负担越轻。

二、计算方法1.收集能源消耗数据:收集烧碱生产过程中的能源消耗数据,包括每个工序的电能消耗。

可以使用物流追踪系统或手工记录方式进行数据收集。

2.计算吨(烧碱Na2O)电能消耗:根据收集到的数据计算出每吨烧碱Na2O的电能消耗量。

计算公式为:单位产品综合能耗交流电消耗=当年电能消耗总量/烧碱Na2O产量,单位为千瓦时/吨(烧碱Na2O)。

3.与限额比较:将计算出来的单位产品综合能耗交流电消耗与600千瓦时/吨(烧碱Na2O)的限额进行比较。

如果计算结果小于等于限额,则符合要求;如果计算结果大于限额,则需要采取措施减少能源消耗,降低单位产品综合能耗。

三、限额的意义和影响烧碱单位产品综合能耗交流电消耗限额的制定对于促进烧碱生产过程中的能源节约和环境保护具有重要意义。

通过限制烧碱生产中的能耗,可以调动企业的节能减排积极性,推动企业采用先进的生产工艺和设备,提高能源利用率,降低环境污染。

同时,单位产品综合能耗交流电消耗限额的制定对于企业的生产经营也产生了一定的影响。

如果企业的单位产品综合能耗交流电消耗超出了限额,可能会面临罚款、停产整顿等处罚措施。

因此,企业需要高度重视能源消耗问题,注重提高生产工艺的能源效率,合理利用电能资源,以满足限额的要求。

单位产品能源消耗情况指标的计算方法黑色金属冶炼及压延加工业(32)吨钢综合能耗:钢铁企业在报告期内,按每吨粗钢合格产出量核算的钢铁工业生产中能源净消耗量。

计算公式:吨钢综合能耗(千克标准煤/吨)=企业净耗能源量(吨标准煤)/粗钢合格产出量(吨)×1000粗钢合格产出量是指报告期内,企业完成了粗钢生产过程,并符合产品质量要求的模铸钢锭、连铸钢坯、铸造用液态钢(铸钢水)产出量之和,包括订货者来料加工生产的产品,不包括委外加工生产的产品。

吨钢综合电耗:钢铁企业在报告期内,按每吨粗钢合格产出量核算的钢铁工业生产中净耗电总量。

计算公式:吨钢综合电耗 (千瓦时/吨)=钢铁工业生产中净耗电总量(万千瓦时)/粗钢合格产出量(吨)×10000计算说明:钢铁工业生产中净耗电总量包括报告期内生产直接消耗的各种电力及其辅助生产系统实际消耗的各种电力,即企业净耗的全部电量。

吨钢耗新水:钢铁企业在报告期内,按每吨粗钢合格产出量核算的钢铁工业生产中耗用新水量。

计算公式:吨钢耗新水(吨/吨)=企业耗用新水量(万吨)/粗钢合格产出量(吨)×10000计算说明:1.“新水用量”为企业报告期内用新鲜水量,即直接取自“自来水”、“地下水”、“地表水”及其他外购水及水产品的数量。

2.钢铁联合企业的普通钢厂或特殊钢厂的新水取水量(新水量)供给范围,包括主要生产(含烧结、球团、焦化、炼铁、炼钢、轧钢、金属制品等)辅助生产(含鼓风机站、氧气站、石灰窑、空压站、锅炉房、机修、电修、检化验、运输等)和附属生产(含厂部、科室、绿化、厂内食堂、厂区和车间浴室、保健站、厕所等);不包括企业电厂用于发电的取水量(含电厂自用的化学水)、矿山选矿用水和外供水量。

3.不产粗钢的企业可以选定自己的主产品,参照本指标计算“吨产品耗新水”。

吨钢可比能耗:钢铁企业在报告期内,每生产一吨粗钢,从炼焦、烧结、炼铁、炼钢直到企业最终钢材配套生产所必须的耗能量及企业燃料加工与运输、机车运输能耗及企业能源亏损所分摊在每吨粗钢上的耗能量之和。

节能降耗评价指标及其计算节能降耗是指在不降低产品或服务质量的前提下,通过改进生产工艺、提高能源利用率等手段,减少能源耗费和减轻环境负荷的措施。

以下是一些常见的节能降耗评价指标及其计算方法:1. 能源利用率(Energy Utilization Efficiency,EUE)能源利用率是衡量能源利用效率的指标,计算公式为:EUE=1-(能源消耗量/产出量)能源综合消耗指标是衡量单位产品或服务所消耗的能源总量的指标,计算公式为:CECI=能源消耗量/产出量3. 能源强度(Energy Intensity)能源强度是衡量单位GDP或单位产值所消耗的能源数量的指标,计算公式为:Energy Intensity = 能源消耗量 / GDP或产值4. 提高能源利用率(Energy Efficiency Improvement,EEI)提高能源利用率是衡量能源利用效率提高程度的指标,计算公式为:EEI=(新能源利用率-旧能源利用率)/旧能源利用率5. 节能率(Energy Saving Rate)节能率是衡量节能措施节约能源的程度的指标,计算公式为:Energy Saving Rate = (旧能源消耗量 - 新能源消耗量) / 旧能源消耗量6. 碳排放强度(Carbon Intensity)碳排放强度是衡量单位GDP或单位产值所产生的二氧化碳排放量的指标,计算公式为:Carbon Intensity = 二氧化碳排放量 / GDP或产值7. 能耗强度(Energy Consumption Intensity)能耗强度是衡量单位面积或单位人口所消耗的能源数量的指标,计算公式为:Energy Consumption Intensity = 能源消耗量 / 面积或人口8. 节约标准煤(Economical Standard Coal,ESC)节约标准煤是将各种能源按照其热值折算成标煤的单位,用于衡量节能效果,计算方法依据能源类型不同而有所差异。

工业企业单位产品能耗指标计算方法首先,计算单位产品能耗需要知道以下几个基本参数:

1.产品产量:表示工业企业在其中一时期内生产的产品数量,通常以单位统计,如吨、立方米等。

2.能源消耗:表示工业企业在其中一时期内消耗的能源数量,能源种类通常包括煤炭、原油、天然气、电力等。

3.产品能值:表示单位产品所含有的能量,不同产品的能值由产品的组成和工艺决定,通常以能量单位表示,如焦耳、千卡等。

根据以上参数,单位产品能耗的计算公式如下:

单位产品能耗=能源消耗/(产品产量×产品能值)

在实际计算过程中,为了更加准确和综合地反映单位产品能耗,还可以引入其他因素,如工艺损耗、能源损失等。

具体计算方法如下:

1.在考虑工艺损耗和能源损失的情况下,单位产品能耗=(能源消耗+工艺损耗+能源损失)/(产品产量×产品能值)

其中,工艺损耗可以通过对工艺流程进行能量平衡分析来确定,能源损失可以通过能源系统的能量平衡和能源消耗统计来确定。

2.如果需要进行综合评价和比较,可以引入能耗指标。

常见的能耗指标包括单位产品能耗、能源综合利用率、综合能耗等。

能源综合利用率表示单位产品所消耗的能源中,能够转化为产品能源的比例。

综合能耗表示单位产品所消耗的各种能源总量。

以上是一种常用的工业企业单位产品能耗的计算方法,根据实际情况,还可以根据需要进行适当调整和改进。

通过对单位产品能耗的计算和评估,工业企业可以了解自己的能源利用情况,找到节能减排和提高能源利用效

率的途径,从而推动可持续发展和绿色制造。

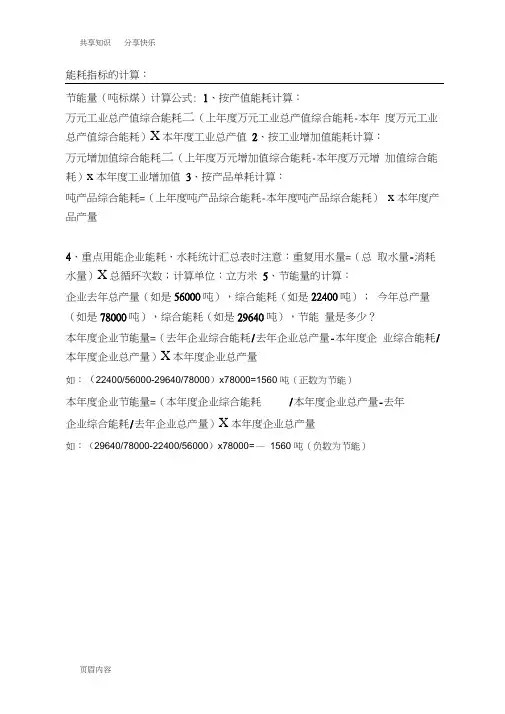

能耗指标的计算:节能量(吨标煤)计算公式: 1、按产值能耗计算:万元工业总产值综合能耗二(上年度万元工业总产值综合能耗-本年度万元工业总产值综合能耗)X本年度工业总产值2、按工业增加值能耗计算:万元增加值综合能耗二(上年度万元增加值综合能耗-本年度万元增加值综合能耗)x本年度工业增加值3、按产品单耗计算:吨产品综合能耗=(上年度吨产品综合能耗-本年度吨产品综合能耗)x本年度产品产量4、重点用能企业能耗、水耗统计汇总表时注意:重复用水量=(总取水量-消耗水量)X总循环次数;计算单位:立方米5、节能量的计算:企业去年总产量(如是56000吨),综合能耗(如是22400吨);今年总产量(如是78000吨),综合能耗(如是29640吨),节能量是多少?本年度企业节能量=(去年企业综合能耗/去年企业总产量-本年度企业综合能耗/本年度企业总产量)X本年度企业总产量如:(22400/56000-29640/78000)x78000=1560 吨(正数为节能)本年度企业节能量=(本年度企业综合能耗/本年度企业总产量-去年企业综合能耗/去年企业总产量)X本年度企业总产量如:(29640/78000-22400/56000)x78000= —1560 吨(负数为节能)各种能源与标准煤的参考折标系数说明:1以上除电力项目外,其余能源项目均为按燃料自身当量热值折算标准量。

2、标准煤的低位发热量为29271kJ (千焦)/kg (即7000千卡/公斤)。

各种能源参考热值及折标准煤系数表说明:以上数据来源于原国家经委、国家统计局《1986年重点工业、交通运输企业能源统计报表制度》以上数据也来源于《中国能源统计年鉴2005》,但该书中“电力”的等价系数“按当年火电发电标准煤耗计算”。

其他产品折标准煤系数1kg 10.0MPa级蒸汽= 0.131429 kg标煤1kg 3.5MPa级蒸汽= 0.125714 kg标煤1kg 1.0MPa级蒸汽= 0.108571 kg标煤1kg0.3MPa级蒸汽= 0.094286 kg标煤1kg小于0.3MPa 级蒸汽= 0.078571kg 标煤1 吨新鲜水= 0.2429 kg 标煤1 吨循环水= 0.1429 kg 标煤1 吨软化水= 0.3571 kg 标煤1 吨除盐水= 3.2857 kg 标煤1 吨除氧水=13.1429 kg 标煤1 吨凝汽式蒸汽轮机凝结水= 5.2143 kg 标煤1 吨加热设备凝结水= 10.9286 kg 标煤说明:以上数据引自《国家统计局标准》和《炼油厂能量消耗计算方法》参考折标系数表。

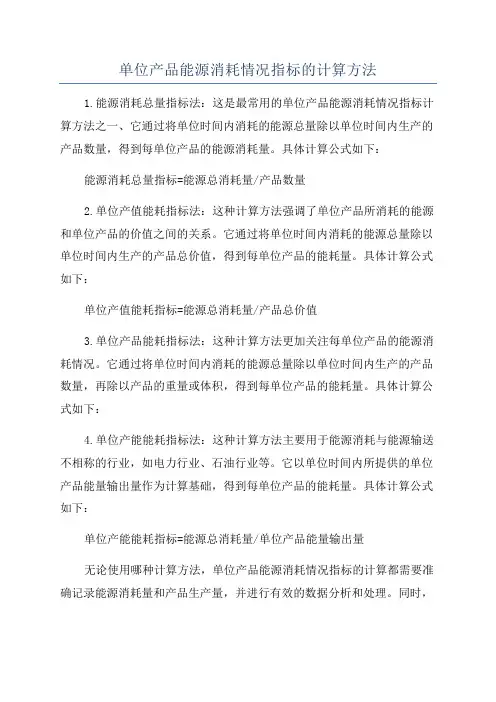

单位产品能源消耗情况指标的计算方法

1.能源消耗总量指标法:这是最常用的单位产品能源消耗情况指标计算方法之一、它通过将单位时间内消耗的能源总量除以单位时间内生产的产品数量,得到每单位产品的能源消耗量。

具体计算公式如下:能源消耗总量指标=能源总消耗量/产品数量

2.单位产值能耗指标法:这种计算方法强调了单位产品所消耗的能源和单位产品的价值之间的关系。

它通过将单位时间内消耗的能源总量除以单位时间内生产的产品总价值,得到每单位产品的能耗量。

具体计算公式如下:

单位产值能耗指标=能源总消耗量/产品总价值

3.单位产品能耗指标法:这种计算方法更加关注每单位产品的能源消耗情况。

它通过将单位时间内消耗的能源总量除以单位时间内生产的产品数量,再除以产品的重量或体积,得到每单位产品的能耗量。

具体计算公式如下:

4.单位产能能耗指标法:这种计算方法主要用于能源消耗与能源输送不相称的行业,如电力行业、石油行业等。

它以单位时间内所提供的单位产品能量输出量作为计算基础,得到每单位产品的能耗量。

具体计算公式如下:

单位产能能耗指标=能源总消耗量/单位产品能量输出量

无论使用哪种计算方法,单位产品能源消耗情况指标的计算都需要准确记录能源消耗量和产品生产量,并进行有效的数据分析和处理。

同时,

要结合实际情况,根据不同行业和企业的特点,选择合适的指标计算方法,以准确衡量单位产品的能源利用效率,并为能源消耗的合理管理提供支持。

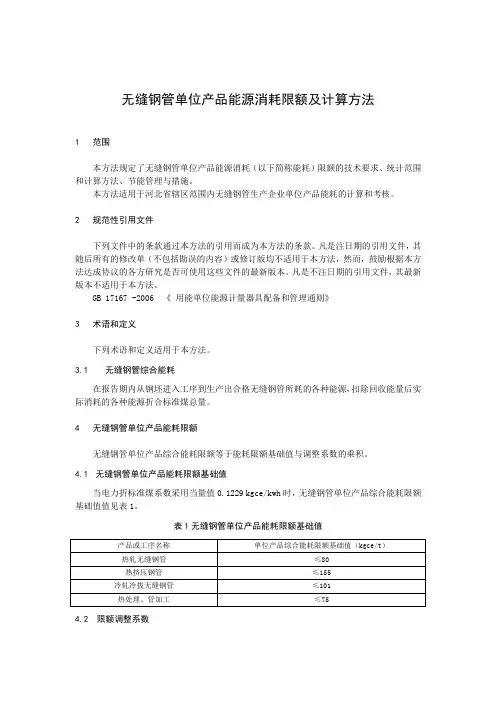

无缝钢管单位产品能源消耗限额及计算方法1范围本方法规定了无缝钢管单位产品能源消耗(以下简称能耗)限额的技术要求、统计范围和计算方法、节能管理与措施。

本方法适用于河北省辖区范围内无缝钢管生产企业单位产品能耗的计算和考核。

2规范性引用文件下列文件中的条款通过本方法的引用而成为本方法的条款。

凡是注日期的引用文件,其随后所有的修改单(不包括勘误的内容)或修订版均不适用于本方法,然而,鼓励根据本方法达成协议的各方研究是否可使用这些文件的最新版本。

凡是不注日期的引用文件,其最新版本不适用于本方法。

GB 17167 -2006 《用能单位能源计量器具配备和管理通则》3术语和定义下列术语和定义适用于本方法。

3.1无缝钢管综合能耗在报告期内从钢坯进入工序到生产出合格无缝钢管所耗的各种能源,扣除回收能量后实际消耗的各种能源折合标准煤总量。

4无缝钢管单位产品能耗限额无缝钢管单位产品综合能耗限额等于能耗限额基础值与调整系数的乘积。

4.1无缝钢管单位产品能耗限额基础值当电力折标准煤系数采用当量值0.1229 kgce/kwh时,无缝钢管单位产品综合能耗限额基础值值见表1。

表1无缝钢管单位产品能耗限额基础值4.2 限额调整系数4.2.1 钢种调整系数钢种调整系数见表2。

表2钢种调整系数4.2.2 热处理、管加工限额调整系数热处理、管加工限额调整系数见表3。

表3 热处理、管加工调整系数4.2.3 挤压钢管限额调整系数挤压钢管限额调整系数见表4。

表4 挤压钢管限额调整系数5统计范围和计算方法5.1能耗统计范围及能源折标准煤系数取值原则5.2统计范围综合能耗是指从钢坯进入工序到生产出合格的无缝钢管打包入库为止所消耗的各种能源折标准煤总量;其产量与其相对应。

5.1.2 能源折标准煤系数取值原则各种能源的折标准煤系数按该能源的低位热值除以标准煤的热值所得的商(小数点后保留四位小数)为准;各种能源的热值以企业在报告期内实测的低位热值为准。

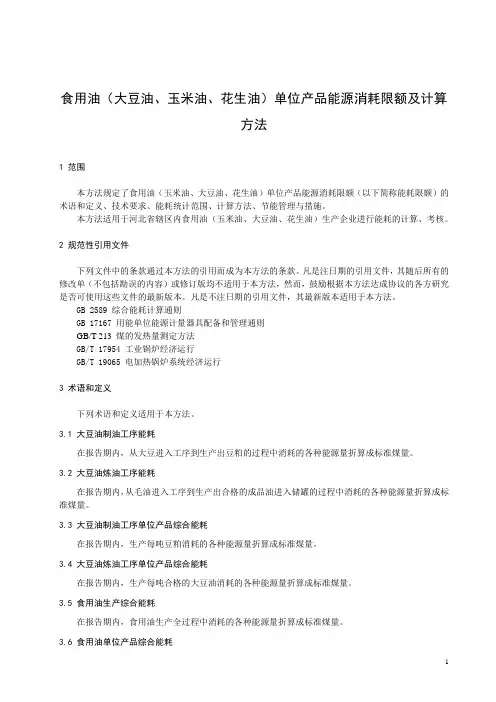

食用油(大豆油、玉米油、花生油)单位产品能源消耗限额及计算方法1 范围本方法规定了食用油(玉米油、大豆油、花生油)单位产品能源消耗限额(以下简称能耗限额)的术语和定义、技术要求、能耗统计范围、计算方法、节能管理与措施。

本方法适用于河北省辖区内食用油(玉米油、大豆油、花生油)生产企业进行能耗的计算、考核。

2 规范性引用文件下列文件中的条款通过本方法的引用而成为本方法的条款。

凡是注日期的引用文件,其随后所有的修改单(不包括勘误的内容)或修订版均不适用于本方法,然而,鼓励根据本方法达成协议的各方研究是否可使用这些文件的最新版本。

凡是不注日期的引用文件,其最新版本适用于本方法。

GB 2589 综合能耗计算通则GB 17167 用能单位能源计量器具配备和管理通则GB/T 213 煤的发热量测定方法GB/T 17954 工业锅炉经济运行GB/T 19065 电加热锅炉系统经济运行3 术语和定义下列术语和定义适用于本方法。

3.1 大豆油制油工序能耗在报告期内,从大豆进入工序到生产出豆粕的过程中消耗的各种能源量折算成标准煤量。

3.2 大豆油炼油工序能耗在报告期内,从毛油进入工序到生产出合格的成品油进入储罐的过程中消耗的各种能源量折算成标准煤量。

3.3 大豆油制油工序单位产品综合能耗在报告期内,生产每吨豆粕消耗的各种能源量折算成标准煤量。

3.4 大豆油炼油工序单位产品综合能耗在报告期内,生产每吨合格的大豆油消耗的各种能源量折算成标准煤量。

3.5 食用油生产综合能耗在报告期内,食用油生产全过程中消耗的各种能源量折算成标准煤量。

3.6 食用油单位产品综合能耗在报告期内,生产每吨合格的食用油产品消耗的各种能源量折算成标准煤量。

4 食用油生产工序能耗及单位产品能耗限额食用油生产工序能耗及产品综合能耗限额见表一。

表1 食用油生产工序能耗及产品综合能耗限额5 统计范围及计算方法5.1 统计范围5.1.1 大豆油制油工序能耗统计范围大豆油制油工序能耗统计范围包括:除尘、加热、破碎、分离、压榨、膨化、再次分离、脱溶等主要生产过程;供水、供热、供气、机修、安全环保设施等辅助生产系统和生产管理部门、化验、厂区照明、办公车辆等附属生产系统消耗的各种能源,辅助生产系统、附属生产系统能源消耗量,能直接计入产品的应直接计入产品能耗,不能直接计入产品的,以及能源损失量,应按能耗比例法进行合理分摊。

各万家企业:现将单位产品综合能耗进度节能量和产值综合能耗实际完成进度节能量(具体计算公式请参照发改办环资[2012]2251号文,也可从本通知下载附件“填报说明”)做如下示例:一、计算单位产品综合能耗和单位产值综合能耗指标之前,请确认如下情况:1.表1-2中购进量的统计:能源购进量,指能源使用单位在报告期内外购的、用于本企业消费的各种一次能源和二次能源。

购进量的核算原则是:(1)计算购进量的能源必须具备以上三个条件:一是已经实际到达本单位;二是经过验收、检验;三是办理完入库手续。

但是,在未办理入库手续前,已经投入使用的或已经销售的,要计算在购进量中;使用多少,计算多少。

(2)“谁购进,谁统计”。

凡属本单位购进的,符合上述原则,不论从何处购进,均应计算在内,包括作价购进的加工来料。

2.工业企业单位产品综合能耗指标计算方法(常见工业单位产品能粍指标计算方法见发改办环资[2012]2251号文。

附件中“能源利用状况报告表格填报说”):如单位烧碱生产综合能耗、吨水泥综合能耗、机制纸及纸板综合能耗等,均有具体的算法。

3.关于外购中间产品加工能耗问题:外购中间产品加工成成品时,需将外购中间产品的能耗算入成品的总能耗中,如某水泥生产企业生产水泥熟料(水泥的加工来料)和水泥,通过购进水泥熟料来提高水泥产量,那么在计算单位水泥综合能耗进度节能量时,该企业需将购进的水泥熟料所消耗能源算入水泥的总能源消费量中(具体算法为:生产该水泥熟料的企业水泥熟料单位产品能耗×水泥熟料购进量,如无法得知该水泥熟料的企业水泥熟料单位产品能耗指标则使用行业平均指标值,如没有行业平均指标值则使用本企业的指标值进行计算)。

许多企业没有将这部分能耗计入总能能源消费量中,导致年度单位产品综合能耗节能量大大增加,希望各企业在计算以下两个指标时特别注意这点。

二、进度节能量计算方法:1.单位产品综合能耗进度节能量如:2011年度单位产品综合能耗进度节能量=第一种产品节能量+第二种产品节能量···+第N种产品节能量;(其中:第N种产品节能量=(2010年单位产品综合能耗量-2011年单位产品综合能耗量)×第N种产品合格数量)2012年度单位产品综合能耗进度节能量=2011年度单位产品综合能耗进度节能量+2012年度单位产品综合能耗节能量;(其中:2012年度单位产品综合能耗节能量=第一种产品节能量+第二种产品节能量...+第N种产品节能量;第N种产品节能量=(2011年单位产品综合能耗量-2012年单位产品综合能耗量)×第N种产品合格数量,注:各年节能量按年度环比计算)2013年度单位产品综合能耗进度节能量=2012年度单位产品综合能耗进度节能量+2013年度单位产品综合能耗节能量(其中:2013年度单位产品综合能耗节能量=第一种产品节能量+第二种产品节能量...+第N种产品节能量;第N种产品节能量=(2012年单位产品综合能耗量-2013年单位产品综合能耗量)×第N种产品合格数量,注:各年节能量按年度环比计算)2014、2015年依次类推。

铁矿采矿单位产品能源消耗限额及计算方法1 范围本方法规定了铁矿采矿单位产品能源消耗(以下简称能耗)限额的技术要求、统计范围和计算方法、节能管理与措施。

本方法适用于河北省辖区内铁矿采矿企业能耗的计算、考核以及能耗控制。

2 规范性引用文件下列文件中的条款通过本方法的引用而成为本方法的条款。

凡是注日期的引用文件,其随后所有的修改单(不包括勘误的内容)或修订版均不适用于本方法,然而,鼓励根据本方法达成协议的各方研究是否可使用这些文件的最新版本。

凡是不注日期的引用文件,其最新版本适用于本方法。

GB/T 2589 综合能耗计算通则GB/T 12497 三相异步电动机经济运行GB/T 13462 工矿企业电力变压器经济运行导则GB/T 13470 通风机系统经济运行GB 17167 用能单位能源计量器具配备和管理通则GB 19153 容积式空气压缩机能效限定值及能效等级GB 19761 通风机能效限定值及能效等级GB 50632 钢铁企业节能设计规范3 术语和定义下列术语和定义适用于本方法3.1采矿综合能耗原矿石从露天或地下开采开始,到出场的整个生产过程所消耗的电力、汽柴油等各种能源折算的标准煤量。

3.2 采矿单位产品能耗在报告期内生产每吨原矿石所消耗的各种能源折算的标准煤量。

4 采矿单位产品能耗限额限定值采矿企业采矿单位产品能耗应符合采矿单位产品能耗限额限定值的要求。

4.1露天采矿单位产品能耗限额限定值露天采矿单位产品能耗限额限定值为表1中的采矿单位产品能耗限额限定值的基础值与影响因素修正系数的乘积。

表1 露天采矿单位产品能耗限额限定值基础值4.1.1露天采矿能耗限额影响因素修正系数NN=1+K1+K2式中: K1 —矿山类型修正系数,山坡露天矿K1 = -0.1;深凹露天矿K1 =0.3K2-矿山运输系数,应符合表2 规定。

表2 矿山运输系数K2注:表中各类运输方式的运距分别增加2km、1.5km 和1km 时,K2 相应增加0.2。

工业企业单位产品能源消耗指标计算方法(按统计局的统计口径计算)【选煤电力单耗】(千瓦时/吨)=100×选煤生产过程耗电量(万千瓦时)/入选原煤量(吨)分子项:选煤生产过程耗电量按电业部门结算的电量计算,不包括选煤厂向外转供电量,以及与选煤生产无直接关系的各种用电量(如居民生活用电、基建工程用电、文化福利设施用电等)。

分母项:入选原煤量指从入厂毛煤中拣出的不计原煤产量的大块(一般指50毫米以上)矸石后进入选煤过程,进行加工处理的原煤量。

无机碱制造(2612)【单位烧碱生产综合能耗】(千克标准煤/吨)=1000×液体烧碱综合能源消耗量(吨标准煤)/液体烧碱产量(折100%)(吨)分子项:烧碱综合能源消耗量是指用于烧碱生产的各种能源折标准煤后的总和。

包括烧碱生产工艺系统耗能量和为烧碱生产服务的辅助系统和附属生产系统耗能量。

烧碱生产系统耗能量的统计范围,从原料投入开始,包括盐水制备、整流、电解、蒸发、蒸煮至成品烧碱包装入库为止的所有工艺用的电解用交流电、动力用电、蒸汽、油、煤等实际消耗量。

烧碱生产的辅助和附属系统耗能量的统计范围包括:电槽修理、阳极组装、石棉绒回收、炭极加工、以及车间检修、车间分析、车间办公室、休息室、更衣室等各种耗能量。

分母项:烧碱产量折成100%计算。

氢氧化钠(烧碱)(折100%)包括由盐水电解法或由纯碱(或天然碱)苛化法生产的液体氢氧化钠。

也包括氢气干燥和本企业其他产品自用的合格烧碱。

不同方法生产的各种烧碱,经检验符合国家标准(GB209-93),方可统计产量。

产量中不包括在使用烧碱过程中回收的烧碱和生产烧碱过程中自用的电解碱液、浓缩碱液、回收盐液中的含碱量。

企业填报烧碱产量,应将不同的生产方法(水银法、隔膜法、离子膜法、苛化法)生产的液碱折成100%计算产量。

【单位烧碱生产耗交流电】(千瓦小时/吨)=100×交流电消耗量(万千瓦时)/液体烧碱(100%)产量(吨)分子项:交流电消耗量以电业局安装的直流耗交流电度表为准。

节能降耗评价指标及其计算随着全球能源资源的日益紧张和环境污染问题的日益突出,节能降耗已成为各国共同的挑战。

在能源管理和环境保护方面,评价节能降耗的效果与指标的选择至关重要。

本文将介绍几种常见的节能降耗评价指标,并详细讨论它们的计算方法。

一、总体能耗总体能耗是评价一个企业、一个城市甚至一个国家能源消耗水平的重要指标。

它通常由能源消耗总量除以对应的产出或服务总量得到。

例如,对于一个工厂来说,总体能耗可以用单位产出能耗指标来衡量,即单位产品所消耗的能源。

计算方法为:总体能耗 = 能源消耗总量 / 产出或服务总量二、单位面积能耗单位面积能耗是评价建筑物能源利用水平的重要指标。

它描述了单位建筑面积所消耗的能源量。

单位面积能耗可以用于评价住宅、商业办公等各类建筑物的节能情况。

计算方法为:单位面积能耗 = 能源消耗总量 / 建筑物面积三、单位产值能耗单位产值能耗是评价工业企业能源利用效率的重要指标。

它反映了单位产值所消耗的能源量。

对于制造业企业来说,单位产值能耗是一个关键的评价指标,可以用来比较企业之间的能源利用效率。

计算方法为:单位产值能耗 = 能源消耗总量 / 产值四、能源消耗强度能源消耗强度用于表示一个国家或地区的能源利用效率水平。

它通常由单位国内生产总值能耗指标来描述,即单位GDP所消耗的能源量。

能源消耗强度的计算方法如下:能源消耗强度 = 能源消耗总量 / 国内生产总值(GDP)五、能源利用效率能源利用效率是评价能源利用品质的重要指标。

它描述了能源的有效利用程度。

能源利用效率可以通过建立能源平衡表来计算,将输入能源、输出能源和能源损失进行比较,得出能源利用效率的具体数值。

六、碳排放强度碳排放强度是评价一个国家或地区的温室气体排放水平的重要指标。

它表示单位GDP或单位能源消耗所产生的二氧化碳排放量。

碳排放强度的计算方法为:碳排放强度 = 碳排放总量 / 国内生产总值(GDP)或能源消耗总量综上所述,节能降耗评价指标包括总体能耗、单位面积能耗、单位产值能耗、能源消耗强度、能源利用效率和碳排放强度等。

工业企业单位产品能耗指标计算方法煤炭开采和洗选业(06)【吨原煤生产综合能耗】(千克标准煤/吨)=1000×原煤生产综合能源消费量(吨标准煤)÷原煤产量(吨)分子项:原煤生产综合能源消费量是指企业原煤生产所消费的各种能源,主要包括矿井(露天)原煤生产过程中的回采、掘进(剥离)、运输(不包括为矿区服务的大铁路运输)、提升、通风、排水、压风、坑木加工、瓦斯抽放、消火灌浆、井口选矸、矿井采暖、水砂填充、矿灯充电、矿机修、工业照明、工业供水等用能量、以及与上述有关的线路和变压器的电损失。

不包括非原煤生产用能量、非生产部门的用能量、基本建设工程用能量和生活用能量。

非原煤生产用能量指煤矿企业附属的其他工业产品生产用能量。

如选煤厂、机修厂、运输队、建材厂、火药厂、化工厂、支架厂、钢铁厂、综合利用厂等用能量和由各种专用基金支付的工程(如大修理、更新改造工程等)用能量,以及与上述有关的线路和变压器的电损失。

非生产部门的用能量:指煤矿企业的非生产部门用能量。

如学校、托儿所、幼儿园、机关职工食堂、住宅区浴室、消防队等用能量,以及与上述有关的线路和变压器的电损失。

基础建设工程用能量:指企业内基础建设工程用能量,以及与上述有关的线路和变压器的电损失。

分母项:原煤产量为矿井产量、露天产量、其他产量。

矿井产量指回采产量、掘进产量和矿井其它产量。

露天矿产量指采煤阶段产量、剥离阶段产量和露天其它产量。

其他产量指基建工程煤、更改工程煤和不计能力小井(小露天矿)煤产量。

回采产量指生产矿井中全部回采工作面所采出的煤量。

但对下列情况应作如下处理:(1)矿井未正式移交之前,对准备出的回采工作面,进行实际采煤,其采煤量应计入基建工程煤内;(2)列入科研计划的新采煤方法试验面和使用新机试采面得出煤量,应计入矿井其它产量内;(3)掘进已完成,在回采过程中掘凿的巷道(一般称“采后掘进”)出煤,应计入回采产量内;(4)对已报废的矿井进行复采,由原煤生产费负担的,计入矿井其它产量。

工业企业单位产品能源消耗指标计算方法工业企业单位产品能源消耗指标(Energy Consumption per Unit of Output,ECU)是衡量工业企业能源利用效率的一种重要指标。

该指标能够反映出企业在生产过程中所消耗的能源数量和产品产出的关系,反映了企业的能源利用的效能。

在计算工业企业单位产品能源消耗指标时,需要考虑多个因素,包括能源消耗总量和产品产出量。

下面将介绍一种常见的计算方法。

首先,需要明确计算的能源种类和产品种类。

能源种类可以包括电力、燃气、燃煤等,产品种类可以是不同的产品规格或不同的产品类别。

其次,需要收集能源消耗和产品产出的数据。

能源消耗数据可以通过企业设备的能源计量仪表、各种能源的购买记录等方式获得。

产品产出数据可以是企业的生产统计数据。

在计算工业企业单位产品能源消耗指标时,可以使用以下公式:ECU=能源消耗总量/产品产出总量能源消耗总量可以通过将不同能源的消耗量进行求和得到。

例如,如果企业使用了电力和燃气两种能源,可以将它们的消耗量相加得到总能源消耗量。

产品产出总量可以是企业的年度、季度或月度产量,根据具体情况选择。

计算出的单位产品能源消耗指标可以用于企业的能源管理和效益评估。

同时,该指标也可以与其他企业进行比较,以评估企业在能源利用方面的优势和不足之处,从而采取相应的改进措施。

需要注意的是,由于能源消耗和产品产出可能受到多个因素的影响,企业在计算单位产品能源消耗指标时应当尽可能保证数据的准确性和可比性。

此外,不同行业和不同企业之间的单位产品能源消耗指标也会存在差异,因此,在比较企业的能源利用效率时应当考虑到行业特点和企业规模等因素。

总之,单位产品能源消耗指标是衡量工业企业能源利用效率的重要指标。

通过合理的计算方法和数据收集,可以得出准确的指标值,从而帮助企业进行能源管理和效益评估,提高能源利用效率。

白灰(冶金用)单位产品能源消耗限额及计算方法1 范围本方法规定了白灰(冶金用)单位产品能源消耗限额(以下简称能耗限额)的术语和定义、技术要求、能耗统计范围、计算方法、节能管理与措施。

本方法适用于河北省辖区内白灰(冶金用)生产企业进行能耗的计算、考核以及新建项目的能耗控制。

2 规范性引用文件下列文件中的条款通过本方法的引用而成为本方法的条款。

凡是注日期的引用文件,其随后所有的修改单(不包括勘误的内容)或修订版均不适用于本方法,然而,鼓励根据本方法达成协议的各方研究是否可使用这些文件的最新版本。

凡是不注日期的引用文件,其最新版本适用于本方法。

GB 2589 综合能耗计算通则GB 17167 用能单位能源计量器具配备和管理通则GB/T 213 煤的发热量测定方法GB 18613 中小型三相异步电动机能效限定值及节能评价值GB 19761 通风机能效限定值及节能评价值GB 19762 清水离心泵能效限定值及节能评价值GB 20052 三相配电变压器能效限定值及节能评价值GB/T 12497 三相异步电动机经济运行GB/T 13462 工矿企业电力变压器经济运行导则3 术语和定义下列术语和定义适用于本方法。

3.1 白灰(冶金用)产品综合能耗在报告期内,白灰(冶金用)生产全部过程中,用于生产实际消耗的各种能源总量。

包括生产系统、辅助生产系统和附属生产系统的各种能源消耗量和损失量,不包括基建、技改等项目建设消耗的、生产界区内回收利用的和向外输出的能源量。

3.2 白灰(冶金用)单位产品综合能耗以单位合格品产量表示的白灰(冶金用)产品综合能耗,其中包括生产直接消耗的能源量,以及分摊到该产品的辅助生产系统、附属生产系统的能耗量和体系内的能源损失量等间接消耗的能源量。

3.3 白灰(冶金用)生产界区从原料和能源,经计量进入工序开始,到成品白灰(冶金用)计量入库的整个白灰(冶金用)产品生产过程。

由生产系统、辅助生产系统和附属生产系统设施三部分用能组成。

纸面石膏板单位产品能源消耗限额及计算方法1 范围本方法规定了纸面石膏板单位产品能源消耗(简称能耗)的术语和定义、要求、统计范围和计算方法。

本方法适用于纸面石膏板生产企业能耗限额管理与考核。

2 规范性引用文件下列文件对于本文件的应用是必不可少的。

凡是注日期的引用文件,仅注日期的版本适用于本文件。

凡是不注日期的引用文件,其最新版本(包括所有的修改单)适用于本文件。

GB/T 2589-2008 综合能耗计算通则GB/T 5623 产品电耗定额制定和管理导则GB/T 9775 纸面石膏板(GB/T 9775-2008,ISO6308:1980,MOD)GB/T 12723 单位产品能源消耗限额编制通则GB/T 15587 工业企业能源管理导则GB 17167 用能单位能源计量器具配备和管理通则3 术语与定义下列术语与定义适用于本文件3.1 纸面石膏板产量在报告期内企业生产的合格产品产量。

3.2 纸面石膏板单位产品综合标准煤耗在报告期内生产每平方米纸面石膏板所消耗的各种燃料折算成标准煤,包括建筑石膏粉料制作和纸面石膏板板材制作中的燃料消耗。

3.3 纸面石膏板单位产品可比综合标准煤耗在报告期内生产每平方米纸面石膏板(按板材厚度修正后)的综合标准煤耗。

3.4 纸面石膏板单位产品综合电耗在报告期内生产每平方米纸面石膏板所消耗的综合电耗,包括建筑石膏粉料制作和纸面石膏板板材制作中的电力消耗。

3.5 纸面石膏板单位产品可比综合电耗在报告期内生产每平方米纸面石膏板(按板材厚度修正后)的综合电耗。

3.6 纸面石膏板单位产品可比综合能耗在报告期内生产每平方米纸面石膏板(按板材厚度修正后)所消耗的各种能源折算成标准煤所得到的综合能耗。

4 纸面石膏板单位产品能源消耗限额限定值4.1纸面石膏板单位产品能源消耗限额限定值表1纸面石膏板单位产品能源消耗的限定值4.2 纸面石膏板生产企业若外购建筑石膏作原料来生产纸面石膏板产品,则单位产品能源消耗限额应不大于限定值的65%。

附件4单位产品能源消耗情况指标的计算方法煤炭开采和洗选业(06)吨煤综合能耗:吨煤综合能耗(吨标准煤/吨)=总能耗(吨标准煤)/原煤产量(吨)子项:总能耗=(原煤生产能耗+非原煤生产能耗)-(煤矸石、油页岩、煤泥、瓦斯资源利用量)。

计算时,应折算成标准煤后计算。

煤矸石、油页岩、煤泥、瓦斯资源利用量按实测发热量数据计算标准煤量。

原煤生产能耗:指矿井(露天)原煤生产过程中的回采、掘进(剥离)、运输(不包括为矿区服务的大铁路运输)、提升、通风、排水、风压、坑木加工、瓦斯抽放、消火灌浆、井口选矸、矿井采暖、水砂充填、矿灯充电、矿机修、工业照明、工业供水等能源消耗,以及与上述有关的各项线路和变压器的能源损失。

非原煤生产能耗:指煤矿企业附属的其他工业产品生产的能源消耗。

如选煤厂、机修厂、运输队、建材厂、火药厂、化工厂、支架厂、钢铁厂、综合利用厂等能源消耗和由各种专用基金支付的工程(如大修理、更新改造工程等)的能源消耗,以及与上述有关的各项线路和变压器的能源损失。

母项:原煤产量为矿井产量、露天产量、其他产量。

矿井产量指回采产量、掘进产量和矿井其它产量。

露天矿产量指采煤阶段产量、剥离阶段产量和露天其它产量。

其他产量指基建工程煤、更改工程煤和不计能力小井(小露天)产量。

回采产量指生产矿井中全部回采工作面所采出的煤量。

但对下列情况应作如下处理:1.矿井未正式移交之前,对准备出的回采工作面,进行实际采煤,其采煤量应计入基建工程煤内;2.列入科研计划的新采煤方法试验面和使用新机试采面的出煤量,应计入矿井其它产量内。

3.掘进已完成,在回采过程中掘凿的巷道(一般称“采后掘进”)出煤,应计入回采产量内;对已报废的矿井进行复采,由原煤生产费负担的,计入矿井其它产量。

掘进产量指在生产矿井中由生产费用负担的生产掘进巷道所出的煤量。

不包括由更改资金进行的掘进工作出煤和井巷维修工作出煤。

对采掘产量混在一起分不清的,用下式计算:掘进产量(吨)=煤巷及半煤巷的煤断面(平方米)×进尺(米)×煤的容重(吨/立方米)矿井其它产量指生产矿井回采和掘进产量以外的其它产量,主要包括井巷维修出煤,已报废矿井复采后所出的煤,不合质量经处理后合格的回收煤,科研试采出煤,出井无牌煤,水砂充填或水采矿井扫沉淀的煤泥,盘点发生的涨(亏)吨煤,以及由生产费用开支不计能力的矿井产量。

露天矿其它产量指露天采煤阶段和剥离阶段以外的其它产量。

主要包括由生产费用开支的不计能力的露天产量,由排土场回收的拣煤量,露天坑内的残煤回收量。

其它产量指不由原煤生产费用开支所出的煤量,主要包括基建工程煤、更改工程煤、不计能力小井、小露天产量。

基建工程煤指基本建设矿井、露天矿在没有移交生产以前的工程出煤和试生产期间所发生的煤产量。

更改工程煤指在生产矿井中用更改资金进行掘进工作所发生的煤量。

不计能力小井、小露天产量指年生产能力三万吨以下的小井、小露天产量。

吨煤企业综合耗电量:吨煤企业综合耗电量(千瓦时/吨)=10000×企业综合用电量(万千瓦时)/原煤产量(吨)子项:企业综合用电量为企业所属单位的全部用电量,不包括转供电量。

主要包括如下方面的用电量:1.原煤生产用电量:指矿井(露天)原煤生产过程中的回采、掘进(剥离)、运输(不包括为矿区服务的大铁路运输)、提升、通风、排水、压风、坑木加工、瓦斯抽放、消火灌浆、井口选矸、矿井采暖、水砂充填、矿灯充电、矿机修、工业照明、工业供水等用电量,以及与上述有关的线路和变压器的电损失。

2.非原煤生产用电量:指煤矿企业附属的其他工业产品生产用电量。

如选煤厂、机修厂、运输队、建材厂、火药厂、化工厂、支架厂、钢铁厂、综合利用厂等用电量和由各种专用基金支付的工程(如大修理、更新改造工程等)用电量,以及与上述有关的线路和变压器的电损失。

3.非生产部门的用电量:指煤矿企业的非生产部门用电量。

如学校、托儿所、幼儿园、机关职工食堂、住宅区浴室、消防队等用电量,以及与上述有关的线路和变压器的电损失。

4.基本建设工程用电量:指企业内基本建设工程用电量,以及与上述有关的线路和变压器的电损失。

5.生活用电量:指职工家属住宅区的生活、照明用电量和采暖锅炉用电量,以及与上述有关的线路和变压器的电损失。

母项:原煤产量,说明同上。

吨原煤生产耗电量:吨原煤生产耗电量(千瓦时/吨)=10000×原煤生产用电量(万千瓦时)/[矿井产量+露天产量](吨)子项:原煤生产用电量,说明同上。

母项:矿井产量+露天产量,说明同上。

选煤电力单耗:选煤电力单耗(千瓦时/吨)=10000×选煤生产过程耗电量(万千瓦时)/入选原煤量(吨)子项:选煤生产过程耗电量按电业部门结算的电量计算,不包括选煤厂向外传供电量,以及与选煤生产无直接关系的各种用电量(如居民生活用电、基建工程用电、文化福利设施用电等)。

母项:入选原煤量指从入厂毛煤中拣出的不计原煤产量的大块(一般指50毫米以上)矸石后进入选煤过程,进行加工处理的原煤量。

精煤产出率:精煤产出率(%)=[精煤产量(吨)/入选原煤量(吨)]×100%子项:精煤产量为选煤厂的精煤产出量,包括冶炼用精煤和其它用精煤。

母项:入选原煤量,说明同上。

洗煤洗耗率:洗煤洗耗率(%)=[洗耗量(吨)/入选原煤量(吨)]×100%子项:洗耗量为洗煤过程中选出商品煤后的高灰分物料和加工损失,主要包括:1.洗三号:指利用洗矸石进行再加工得到的低热值洗煤副产品(包括沸腾炉用煤、电厂和建材行业用的低热值煤等);2.煤尾:指在浮选过程中排出的废弃物;3.洗矸石:指洗煤机排出的矸石;4.损失:指在洗煤过程中损失的煤量。

母项:入选原煤量,说明同上。

黑色金属矿采选业(08)铁矿采矿工序单位能耗:在报告期内,铁矿采矿工序中,每吨采剥(掘)总量或采出原矿量的能源净消耗量。

计算公式:铁矿采矿工序单位能耗(千克标准煤/吨)=铁矿采矿工序净耗能量(吨标准煤)/铁矿采剥(掘)总量或采出原矿量(吨) ×1000计算说明:母项中“铁矿采剥(掘)总量或采出原矿量”是指露天采矿用采剥(掘)总量,地下采矿用采出原矿量。

铁矿选矿工序单位能耗:在报告期内,铁矿选矿工序中,处理每吨原矿量的能源净消耗量。

计算公式:铁矿选矿工序单位能耗(千克标准煤/吨) =铁矿选矿工序净耗能量(吨标准煤) /铁矿处理原矿量 (吨) ×1000化学纤维制造业(28)、纺织业(17)每吨粘胶纤维用电量(短纤):每吨粘胶纤维用电量(千瓦时/吨)=10000×企业生产用电量(万千瓦时)/粘胶纤维产量(吨)子项:企业生产用电量包括与生产有关的直接或间接的电力消费量,即直接用于产品生产过程的用电量和辅助生产设施的用电量,以及企业内各生产车间、辅助车间、厂房、仓库、办公室、厂区照明用电。

母项:粘胶纤维产量(短纤)。

每吨粘胶纤维用电量(长丝):每吨粘胶纤维用电量(千瓦时/吨)=10000×企业生产用电量(万千瓦时)/粘胶纤维产量(吨)子项:企业生产用电量,说明同上。

母项:粘胶纤维产量(长丝)。

每吨粘胶纤维用标准煤量(短纤):每吨粘胶纤维用标准煤量(千克标准煤/吨)=1000×企业生产用标准煤量(吨标准煤)/粘胶纤维产量(吨)子项:企业生产用标准煤量是指企业生产消费的煤、油和外购热力折算为标准煤量。

生产消费包括与生产有关的直接或间接的消费量,即直接用于产品生产过程的消费量和辅助生产设施的消费量。

母项:粘胶纤维产量(短纤)。

每吨粘胶纤维用标准煤量(长丝):每吨粘胶纤维用标准煤量(千克标准煤/吨)=1000×企业生产用标准煤量(吨标准煤)/粘胶纤维产量(吨)子项:企业生产用电量,说明同上。

母项:粘胶纤维产量(长丝)。

每吨锦纶用电量:每吨锦纶用电量(千瓦时/吨)=10000×企业生产用电量(万千瓦时)/锦纶产量(吨)子项:企业生产用电量,说明同上。

母项:锦纶产量。

每吨锦纶用标准煤量:每吨锦纶用标准煤量(千克标准煤/吨)=1000×企业生产用标准煤量(吨标准煤)/锦纶产量(吨)子项:企业生产用标准煤量,说明同上。

母项:锦纶产量。

每吨涤纶用电量(短纤):每吨涤纶用电量(千瓦时/吨)=10000×企业生产用电量(万千瓦时)/涤纶产量(吨)子项:企业生产用电量,说明同上。

母项:涤纶产量(短纤)。

每吨涤纶用电量(长丝):每吨涤纶用电量(千瓦时/吨)=10000×企业生产用电量(万千瓦时)/涤纶产量(吨)子项:企业生产用电量,说明同上。

母项:涤纶产量(长丝)。

每吨涤纶用标准煤量(短纤):每吨涤纶用标准煤量(千克标准煤/吨)=1000×企业生产用标准煤量(吨标准煤)/涤纶产量(吨)子项:企业生产用标准煤量,说明同上。

母项:涤纶产量(短纤)。

每吨涤纶用标准煤量(长丝):每吨涤纶用标准煤量(千克标准煤/吨)=1000×企业生产用标准煤量(吨标准煤)/涤纶产量(吨)子项:企业生产用标准煤量,说明同上。

母项:涤纶产量(长丝)。

每吨腈纶用电量:每吨腈纶用电量(千瓦时/吨)=10000×企业生产用电量(万千瓦时)/腈纶产量(吨)子项:企业生产用电量,说明同上。

母项:腈纶产量。

每吨腈纶用标准煤量:每吨腈纶用标准煤量(千克标准煤/吨)=1000×企业生产用标准煤量(吨标准煤)/腈纶产量(吨)子项:企业生产用标准煤量,说明同上。

母项:腈纶产量。

每吨维纶用电量:每吨维纶用电量(千瓦时/吨)=10000×企业生产用电量(万千瓦时)/维纶产量(吨)子项:企业生产用电量,说明同上。

母项:维纶产量。

每吨维纶用标准煤量:每吨维纶用标准煤量(千克标准煤/吨)=1000×企业生产用标准煤量(吨标准煤)/维纶产量(吨)子项:企业生产用标准煤量,说明同上。

母项:维纶产量。

每吨纱(线)混合数用电量:每吨纱(线)混合数用电量(千瓦时/吨)=10000×企业生产用电量(万千瓦时)/纱(线)混合数产量(吨)子项:企业生产用电量,说明同上。

母项:纱(线)混合数产量。

每百米布混合数用电量:每吨纱(线)混合数用电量(千瓦时/百米)=10000×企业生产用电量(万千瓦时)/布混合数产量(百米)子项:企业生产用电量,说明同上。

母项:布混合数产量。

每百米印染布用标准煤量:每百米印染布用标准煤量(千克标准煤/百米)=1000×企业生产用标准煤量(吨标准煤)/印染布产量(百米)子项:企业生产用标准煤量,说明同上。

母项:印染布产量。

每百千克桑蚕丝用标准煤量:每百千克桑蚕丝用标准煤量(千克标准煤/百千克)=1000×企业生产用标准煤量(吨标准煤)/桑蚕丝产量(百千克)子项:企业生产用标准煤量,说明同上。