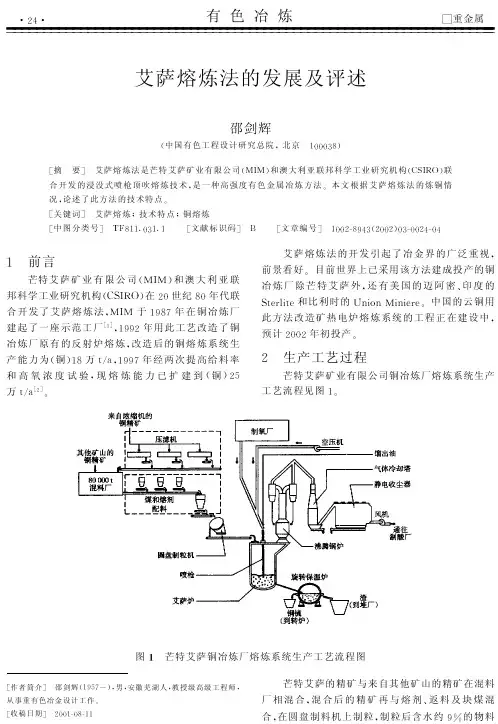

艾萨熔炼法的发展及评述

- 格式:pdf

- 大小:198.35 KB

- 文档页数:6

艾萨炉粉煤喷吹强化熔炼实践摘要:会泽冶炼厂艾萨炉采用克莱德粉煤喷吹技术,采取合理的渣型,优化入炉物料,稳定合理的操作等措施,生产指标不断优化,艾萨炉点火后连续稳产高产,实现了强化熔炼。

关键词:艾萨炉;克莱德喷吹;强化熔炼;0 前言艾萨炉的技术核心,是使用顶吹喷枪通过喷枪内独立的富氧空气管道和粉煤管道,将富氧空气和粉煤鼓入熔池。

气流通过旋流器的作用在熔池内形成旋流状搅拌环境。

艾萨炉能够处理高硫自热硫化铅精矿的能力。

同时由于具有强烈的搅拌环境和粉煤燃烧提供的热能,因此艾萨炉富氧顶吹熔炼具处理物料复杂多样性的特点。

1 克莱德粉煤喷吹喷煤系统安装在煤粉料仓下。

包括两个压力容器(锁气罐、发送罐)和一个定容积的给料器,可以连续并精确的将煤粉喷入熔炉中。

空气在给料器出口处进入以便于能沿着输送管线输送物料。

氮气用于在两个压力容器中流化物料。

在锁气罐和发送仓的进口和锁气罐的出口都安装有克莱德公司的气控圆顶阀。

这些阀门充气密封后可以防止压力泄漏。

发送仓可供应稳定的物料量到给料机中。

给料仓的流化是用通过孔板提供的氮气进入流化设备完成的。

氮气通过一个阀环路控制后提供给每一个流化点。

2 顶吹喷枪2.1 喷枪结构艾萨炉喷枪由同心煤管、工艺风管组成,喷枪上部设置有橡胶制波纹膨胀节。

该装置的能够保证喷枪端部在熔池内搅动时对顶部产生的力,通过膨胀节进行释放,防止喷枪受到应力剪切而折断。

喷枪内部设置有旋流器,旋流器的主要作用是将喷枪鼓入的垂向气流,通过旋流器后改变气流方向。

使之形成垂向与横向交叉的旋转气流。

旋流形成情况直接关系着炉内熔池的搅拌反应情况。

序号旋流器角度旋流器与喷枪口的距离煤管与喷枪口的距离使用效果145°700mm500mm喷枪摆动较好,但是喷枪喷溅太大265°900mm700mm喷枪喷溅较小,但是摆动较差355°900mm700mm喷枪使用效果较为理想,喷溅不是太大,摆动较好通过不断的试验摸索,从旋流器的角度、安装位置着手,找出了对喷枪损伤最小、搅动最优、喷溅最小的旋流器参数,并运用于生产中取得了较好的效果。

艾萨炉铜熔炼处理低铁硫矿配料优化及实践摘要:本文对艾萨炉工作机理及工艺特点进行阐述。从处理低铁硫铜精矿的影响进行分析并以多个配料计划实践为依据,结合生产实际对比不同配料计划下,艾萨炉的各项生产经济指标,寻求更符合、更利于艾萨炉铜熔炼的优化配料模式,解决当前原料难以匹配生产工艺的问题。

关键词:喷枪;艾萨炉;低铁硫矿1艾萨炉工作机理概述1.1工艺流程本工艺中产能设计为25万吨,采用仓式配料,圆盘给料机进行稳定给料, 通过电子皮带秤完成混合以后运输给艾萨炉熔炼,沉降电炉澄清分离后供给转炉吹炼,烟气则送硫酸系统制酸。该工艺当中,物料有两种不同的分配形式,其一为抓斗式,其二为仓式,由DCS负责控制仓式配料的物料分配比例。通过多条输送带运至主输送带上,再自炉顶处被送入艾萨炉的熔池中,再随着富氧气体一同被注入熔炉內。铜精矿进入1170℃~1200℃熔体后,被剧烈搅拌快速熔化,产生铜锍与熔渣。在冶炼期间,应该控制好熔池温度,处理好炉渣中所含磁铁矿。Fe3O4用作氧气载体,若炉渣中含量过多,就会有大量气泡产生,导致泡沫渣喷炉。艾萨炉工艺中铜锍品位在55%~65%中间,为后续吹炼工艺提供稳定的操作环境。1.2工艺特点艾萨炉通过艾萨喷枪,向反应容器(炉子)内鼓入一定浓度的富氧空气,造成熔池的强烈搅拌,以此产生的高传热传质速率,使物料受热分解、熔化、造渣,快速地将精矿化学能释放出来,并集中于有限的熔池区域,较大限度地实现了矿物的半自热熔炼。

根据艾萨炉冶金计算可知,自热度(化学反应放热所占炉子总热负荷的比例)可达60%以上。

艾萨熔炼充分运用这部分热量,有效加热精矿本身并提供维持反应进行所需的大部分能量,不足的热量由燃煤和燃油提供。

要达到一定的自热度,艾萨炉的第一道工序,配料是关键。

配料的好坏关系着产品产量与质量、节能环保、降本增效等一系列关系火法冶炼企业长远发展的重大问题,也是今后铜冶炼发展的核心竞争力。

2.处理低铁硫铜精矿带来的影响在艾萨炉熔炼期间,低铁硫铜精矿中含有复杂的脉石成分,所含高熔点氧化物比较多。故而铜精矿处理中存在的问题有:在一定温度条件下,物料熔化的过慢,泡渣层变大,复杂成分可能导致单质硫产物,使接下来的硫酸工艺系统受到影响;炉渣由于粘性太大,难以排放;熔体的大量喷溅,会在加料口形成瘤状固结。而且因铁硫量比较低,发热量达不到要求,结果会使熔体温度下降,需要消耗更多的燃料与氧量,导致成本加大。对于沉降电炉,因低铁硫铜精矿无法在炉内充分反应,其炉顶表面难免存在一层由石灰石、铜精矿、燃煤、石英砂,还有脉石等组成的的漂浮物,严重时可达600mm厚,电极会变得传热不良,而且局部电流增大,出现严重打弧现象;电炉内的物料还会发生二次反应,致使炉顶温升急骤,最高能超过1200℃;渣层中含氧化物太多会影响铜渣的分离效果,炉渣无法排放,且含铜量较也大(>>0.85%目标值)。低铁硫铜精矿的处理虽然对火法冶炼带来了不少负面影响,不过,因其价格适宜,而且对艾萨炉炉墙挂渣有助宜,能适当延长炉寿。故而,在火法冶炼中,按物料平衡规则,对低铁硫铜精矿进行合理使用,不管是从经济角度还是从技术角度来看,都能体现出极大的实用价值。3.低铁硫铜精矿处理试验3.1试验工艺条件(1)仓式配料:以10T吊车进料。(2)料仓10个:1~3#仓采用圆盘变频式给料机,正常给料量是30~40t/h,给料范围:0~60t/h;4~10#仓都是定量给料机(4#给料范围是0~40t/h;5~7#给料范围为0~10t/h;8#给料范围为0~20t/h;9#10#给料范围为0~50t/h)。(3)由DCS对上料系统在线控制,各料仓的给料皮带均设有专用的皮带电子称,操作工按配料单向各料仓下料,铜精矿和辅料经皮带传入中间料仓,将设有皮带电子称的双层皮带设置在中间料仓的下方,CRO按中间料仓的具体料位设定下料量,对料量稳定性进行严格控制。由炉顶加料皮带将混合物料送到加料口内。(4)熔剂用的是石灰石和石英砂;燃煤用的是粒度5~10mm的颗粒煤,为将艾萨余热锅炉的实际蒸发量有效把控在规定范围内,燃煤用量以3.0t/h为上限,如果热量不够,以柴油提温。(5)采用纯度约85%的氧气,供氧量为24000Nm³/h,氧压则控制在180kPa~190kPa。(6)喷枪风来自KKK离心鼓风机,供风量最大可达21480Nm³/h;二次燃烧风来自离心高压鼓风机,供风量最大是6440Nm³/h。3.2工艺参数目标冰铜品位在62±1%;熔池热电偶操作温度为1160~1175℃;渣型要求硅铁比(SiO2∕Fe)在0.85~0.88之间,硅钙比(SiO2∕CaO)在5.5~6.5之间,氧气载体四Fe3O4为8%~9%。3.3试验方法及步骤3.3.1配料按配料单组织料量,且添加三种不同的低铁硫矿做配料,得到配比1、配比2、配比3,三种不同的配料。3.3.2数模工艺参数控制表1 数模工艺参数控制表时间配料风量Nm³/h富氧浓度%氧料比Nm³/h数模品味%补石英砂t/h补石灰石t/h低铁硫铜矿占比 %4 .26配比1145006150.4713.3.24.805 .24配比2140006140.2693.52.527.507 .1配比3135006136.5673.3.28.693.3.3物料配比不同时的工艺参数实时控制3.3.4分析冰铜与炉渣成分(1)冰铜样:冰铜成分主要是FeS-Cu2S,含少量SiO2。表2给出了冰铜中化学成分的分析结果。表2 冰铜化学成分分析表样号冰铜化学成分,%Cu Fe S配比162.2413.4622.13配比263.4312.1221.65配比363.1512.5121.54(2)炉渣样:液态炉渣成分以FeO和SiO2为主,另外含有少量CaO、Al2O3、MgO等离子,固态炉渣成分主要是2FeO·SiO2跟2CaO·SiO2[4]。表3给出了炉渣化学成分的分析结果。表3炉渣化学成分分析表样号炉渣化学成分,%硅铁比硅钙比碱度Fe SSiO2CaOMgOAl2O3配比134.893.9230.895.561.585.660.875.561.16配比236.913.8132.664.42.874.530.877.361.13配比335.034.1231.965.571.065.410.915.721.123.4生产试验结果表4 2022年前7个月生产试验结果统计月份总料量t低铁硫矿t占比%耗煤量kg/t柴油耗L/t石灰石耗kg/t石灰石耗kg/t85%氧单耗Nm³/h标注169695136451905717.31.4626.566.36153.33试验2641861189718.5517.43.7025.1423.59157.413574661099619.1411.061.0124.8942.01144.924813751821222.3710.64.4426.9630.42159.25正常5800371841623.0216.46.5124.1228.14159.466667081141317.1223.74.7223.3722.58148.81物料调整7752141792323.8417.45.5921.9322.12169.12正常由上表4来看,生产试验三个月后,自4月起,处理的低铁硫铜精矿量变大,每月处理量在18000吨左右保持稳定(6月份由于物料调整可忽略)。5月份处理量最大,达到18415吨;处理料量中低铁硫矿占比最大的是七月份,达到23.83%,可实现生产供销之间的物料平衡。3.5试验结果(1)在1160~1175℃条件下,所得结果与目标大致吻合,将冰铜品味控制在62.22~63.44%,燃煤上限控制在2.5t/h,硅铁比控制在0.88~0.91,硅钙比控制在5.57~7.37,生产需求均可被满足。

谈谈艾萨熔炼炉制作与安装中的疑难问题摘要通过一个工程实例,对艾萨炉制作与安装过程中出现的部分难点问题进行了阐述,为其它企业进行类似施工提供借鉴。

关键词:艾萨熔炼炉制作与安装、疑难问题、焊接一、概述艾萨熔炼炉是我省近几年来有色金属冶炼企业引入的一项新金属冶炼技术,采用此技术可以降低废渣中的含铜量,提高铜的回收率,同时大大降低烟尘的排放,改善了工作环境,SO2的排放量减少50%,总排放量减少90%,产能提高50%。

此技术由澳大利亚MIM HOLDINGS LIMITEP设计,我省某企业引进了该技术。

该企业采用艾萨炉炉壳体积最大,炉体总高约16m,下部为Φ5580的封头和筒体,顶部为卵形开口大小头,壳体材料采用16MnR,从下部到顶部厚度分别为δ=40mm、δ=32mm、δ=25mm,如图1所示:艾萨熔炼炉是由顶部吹入富氧到炉内熔池中进行冶炼,炉壳的制作精度会直接影响到整个艾萨熔炼炉系统的安装,以及将来熔炼炉的工作状况。

因此设计上对艾萨熔炼炉炉壳的制作质量要求特别高,首先它的直径允差为±6mm;中心线(垂直轴线)垂直度<0.05度;顶部法兰表面不平度<0.05度;顶部法兰表面标高要求-7mm;出铜口位置允差<±5mm;砌砖门位置允差<±10mm;其它孔洞位置允差<±5mm。

在制作的过程中焊接的收缩与变形控制不好将影响到这些指标。

其次,炉壳封头以上5m范围焊缝要进行100%的射线探伤,其它焊缝进行10%的射线探伤,Ⅱ级合格。

由于炉壳采用16MnR钢板,100%射线探伤部位板厚为δ=40mm和δ=32mm钢板对接需焊约十多道,稍不小心焊缝极易形成夹渣、气孔,影响焊缝内部质量,返修后易引起筒体变形。

根据上述情况,壳体制作及安装编制了详细的焊接工艺方案,提交建设方、设计和监理等讨论批准后,才能实施。

下面就对炉壳焊接制作过程中的几个难点进行论述:二.封头的焊接封头的内径为Φ5500,为避免封头成型减薄,材料采用δ=44的16MnR钢板。

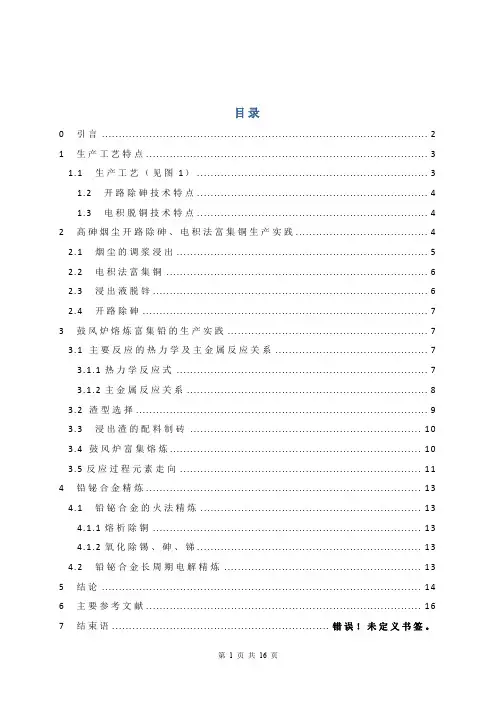

目录0引言 (2)1生产工艺特点 (3)1.1生产工艺(见图1) (3)1.2开路除砷技术特点 (4)1.3电积脱铜技术特点 (4)2高砷烟尘开路除砷、电积法富集铜生产实践 (4)2.1烟尘的调浆浸出 (5)2.2电积法富集铜 (6)2.3浸出液脱锌 (6)2.4开路除砷 (7)3鼓风炉熔炼富集铅的生产实践 (7)3.1主要反应的热力学及主金属反应关系 (7)3.1.1热力学反应式 (7)3.1.2主金属反应关系 (8)3.2渣型选择 (9)3.3浸出渣的配料制砖 (10)3.4鼓风炉富集熔炼 (10)3.5反应过程元素走向 (11)4铅铋合金精炼 (13)4.1铅铋合金的火法精炼 (13)4.1.1熔析除铜 (13)4.1.2氧化除锡、砷、锑 (13)4.2铅铋合金长周期电解精炼 (13)5结论 (14)6主要参考文献 (16)7结束语 ................................................................ 错误!未定义书签。

0 引言随着矿产资源的不断开采利用,矿产资源的不断缩减,矿产资源品位不断下降,市场竞争日益激励,各个冶炼企业对有价金属的综合回收越来越重视,形成了对矿产资源的综合回收利用的多少,成为了各个公司利润的增长点所在,从而有价金属的综合回收利用,成为了近年来各大公司的重点攻关项目。

2002年5月云铜股份有限公司艾萨熔炼改造工程顺利完成并投产,当年底实现达产达标。

艾萨炉熔炼工艺,脱杂能力非常强,随铜精矿带入流程的各种杂质元素在熔炼过程中绝大部分进入烟尘或渣相。

艾萨熔炼过程中所产出的烟尘含有铜、铅、锌、铋、砷、镉、银、锑等多种有价金属,有效的对其中的有价金属进行回收,成为了企业利润的新增长点。

由于该烟尘中的砷含量较高,不仅有害生产,还污染环境,为解决这一难题,西科工贸有限公司自主研发西科-B法新工艺,西科-B法工艺主要是经过两段浸出,使烟尘中90%的As、Cd、Zn、C u等元素进入溶液予以回收,得到主要以P b、Bi、Sn、A u、Ag等留在浸出渣中,浸出渣运送至富民薪冶工贸有限公司进行有价金属的综合回收。

第16卷第2期2017年6月材料与冶金学报Journal of materials a n d metallurgyVol. 16 No.2June 2017doi:10. 14186/j. cnki. 1671 -6620. 2017. 02. 005艾萨旋流顶吹熔炼过程数值模拟殷攀\赵洪亮1>2,张立峰1>2,王森1>3,张建坤3,范巍3(1.北京科技大学冶金与生态工程学院,北京100083;2.稀贵金属绿色回收与提取北京市重点实验室,北京100083;3.谦比希铜铜冶炼公司北京代表处,北京100029)摘要:以谦比希铜冶炼厂ISA熔炼炉为原型,通过水模拟和时下应用广泛的数值模拟方法对ISA炉顶吹熔 炼过程进行了初步研究.以喷枪为研究中心,探讨了喷枪中是否加人旋流片对熔池流场以及熔炼过程中喷溅 量的影响.结果表明:喷枪加人旋流片后有利于气流沿径向分布,形成鼓状气泡,气流对液相的冲击深度会 减小,从而减轻对渣锍界面的干扰,有利于渣、锍分离,此外还能够明显减小炉内的渣的喷溅量;不过喷枪 加人旋流片后,对液相区域的搅拌能力会减弱.关键词:ISA熔炼;旋流片;水模型;流场;数值模拟中图分类号:TF806 文献标识码:A文章编号:1671-6620(2017)02-010446Numerical simulation of ISA smelting process with top swirl blowing Yin Pan1,Zhao Hongliang1,2,Zhang Lifeng1,2,Wang Sen1,3,Zhang Jiankun3,Fan Wei3(1. School of M etallurgical and Ecological Engineering, University of Science and Technology Beijing, Beijing 100083 , China ;2. Beijing Key Lab of Rare & Precious Metals Green Recycling and Extraction, Beijing 100083 , China ;3. Chambishi Copper Smelter LTD, Beijing Representative Office, Beijing 100029, China)Abstract:Taken ISA smelting furnace in Chambish Copper Smelter Plant as a prototype, through water simulation and numerical simulation used widely nowadays,the ISA smelting process was studied preliminarity. Taken the gunjet asa focus,the effect of swirl plate in the gunjet on bath flow field and splashing in melting process was discussed. Theresult showed that the top submerged gunjet with swirl plate is beneficial for radical distribution of gas flow and to form drum - shaped bubbles. These the impact depth of the gas to the bath decreases, so it is benefical for the matte - slag separation. However,the gunjet with swirl plate can not give a strong stirring to the bath.Key words:ISA smelting;swirler;water model;flow field;numerical simulation相较于其它的熔池熔炼方法,艾萨(ISA)熔 炼法具有熔炼速度快,生产率高;原料适应性强;炉子结构紧凑;工艺流程和操作相对简单等优点[1],在有色金属冶炼工业逐渐得到人们的认可.2002年云南铜业引进国内第一台艾萨熔炼 炉,2009年我国于赞比亚铜带省建成海外投资的 最大铜冶炼项目,其使用的也是艾萨熔炼法[2].因此近年来国内关于艾萨炉的研究工作也逐渐开 展起来,其中浸没式顶吹喷枪一直是学者研究的 重点.谦比希铜冶炼厂为了进一步提高艾萨铜冶 炼的生产能力,加大冶炼强度,需要对原有艾萨熔 炼炉进行扩建,若单纯依靠在工业生产中改变条件摸索出最佳的生产工艺将会花费巨大的时间和 经济成本.由于艾萨熔炼是在顶吹空气的作用下 对熔池内熔体和炉料进行剧烈的搅拌过程,涉及 到热量、质量的传递和化学反应速率等现象[>4],因此本文试图用模拟的方法初步探讨当外部操作 条件变化时会对熔炼过程中熔池流场产生什么影 响,以期找到艾萨熔炼法的最佳工艺条件并为实 际工业生产提供指导.1研究方法1.1实验方法本文采用了水模拟和数值模拟两种方法对铜收稿日期:2016-12-16.基金项目:国家自然科学基金资助项目(51504018);中国博士后科学基金资助项目(2015M580986);中央高校基本科研基金资助 项目(F R F-T P-15 -069A1).作者简介:殷攀(1992—),男,硕士研究生,E-m ail: zhaohl@.第2期殷攀等:艾萨旋流顶吹熔炼过程数值模拟105冶金ISA熔炼过程进行研究,两种方法各有自己的优缺点,7]C模拟实验平台容易搭建,研究内容比较直观,但对于实际熔炼过程的复杂性却很难模拟出熔炼过程中物质传输、热量传输以及化学反应等现象并得出相关数据,只能定性分析.数值模拟则弥补了这方面的缺陷,抛开模型计算的准确性,数值模拟开放的用户自定义设置能够很大程度地满足各种研究问题的需要,并且对于相关数据的获取更方便.不过数值模拟并不能完全取代水模拟,两者之间可以相互验怔,更准确的反映实际问题[5_6].水模拟实验以谦比希铜冶炼r i s a炉为原型,依据相似原理按原型(^)%模型(k)比为10:1比例制作物理模型.实验时,用水代替冰铜,硅油代替炉渣,在此基础上根据工业尺寸得到实验模型液相高度为18.5 cm,其中水相高度8.5 tan,硅雜高度10 cm•傳池流动主要由气泡浮力引起,为满足动力相似必须要求模型与原型的修IE弗鲁德准数妁'(流动由惯性力和重为主导)相等,由此得到流量比:<?P T r'5x(^)°'5Pl,P其中,m.代表模型,i5代表原■,八^为水的密 度、/9^为冰铜的密度、=pg_p为空气的密度.31业通气量(标准态下)为30 000 ~ 32〇OOmVh,由此得到实验通气量为44.7 ~ 47. 68 m3/h.具体实验时选取通气量为45 m3/h.实验借助的测试工具有高速摄像机,每秒能拍摄500张图片,用于捕捉熔池流场的变化.实验用到 的通气设备为广涡涡漩空压机,I:作时通气量和 力能达到:2 m3/min,0.8 MPa.实验时顶吹浸没 式喷枪的浸没深度可以控制在3、4和5 cm,喷枪 :盧径分别为3.5和4 cm.根据需要,实验侧重设计 了旋流片以考察旋流喷吹对流场的影响[7].图1为实验装置简图,IS A炉模型置于一矩 形槽中,矩形水槽中充满水,保持液位高度高于 ISA模議中液位,由此苜以消除窩:速相机拍摄时 炉体曲面的折射,使熔池区域光线明暗一致.图2所示为实验所用的顶吹喷枪模型,为保 证喷枪中气体均匀分布,在喷枪顶部蹙有三个进 气口,在喷枪内部靠近下端部安装一旋流片•调节 喷枪插人深度为3微,调节流量计气:量为45 in3/h.,实验通气的词..时高:速相机开始进录炉内 液相的运动状况.图2带旋流片喷枪模型Fig. 2 Model of the gunjet with swirl plate1. 2模拟方法数值模拟方法也是基于艾萨熔炼炉,利用常 用的建模软件Gambit建立等比例的简易几何模 型,包括喷枪模型和艾萨炉体模型.喷枪模型是为 了计算得到艾萨炉的速度人H信息,模拟过程主 要在艾萨炉体中完成.喷枪模型和炉体几何模型 尺寸如商3、圈4•隨柱形炉体的直径为3. 84 m,貪 度为7. 173 m,球形底部的半径为5. 1 m,中心喷 枪的直径为〇.4 m,喷枪距离謹柱炉体的底部为1.55 in.炉体中,冰铜层的高度为0.5_m,混.合_的 高度为0• 85 m,渣层高度为1. 85 m.模型内流场的数值计算使用的是时下流行的 商用CFD软件包Fluent喷枪模_为单相流模型,采用standard A- s模型计算,根据进气量(标准106材料与冶金学报第16卷态下)(?= 30 000 m V h得到速度人Pf的进气速度大小,出口边界设为压力出口.求解器设置为稳态求解,设置时间步长为0.001 s,步数为2 000,计算得到出B f t息.图 4 ISA 炉炉体模型(rf = 0.4m,7*=0.4m)Fig. 4 Model of ISA furnace (d =0.4 m,/i=0.4m)图3 ISA炉喷枪模型和旋流片Fig. 3 The model of ISA gunjet and swirl plate p=9 = 1艾萨炉体模型为气渣锍的三相流动过程,涉及到各项的动量和能量交换,该模型计算包含如下特点:计算模型采用V0F多相流模型和realizable A- s揣流模塵速度,与萬力的耦合采用PISO算法,并对动量.、湍动能和湍流耗散率选用二阶迎风格式离散;人H边界条件为速度人P;出d边界条件为压力出口18-9].关于该模型的控制方程如下:⑴连续性方程:Pq d t +V•aq pq p q=0(.对贊混合相:P = Z a A ;P为为静IS.力,辱乎〇;At为分子黏度;1为童力加速度;1为源项,等T〇)(3 )realizable A- s湍流方程:咅(M)+毳(—)=最[o x+5鸯]+Gk +ps -Y md/ 、d/ 、d「( l^t \ d s -]+pC1S s -p C zk + vsn=1(其中%为相?(除主相)的体积分数,p9为相?的密度)U)动量方程:---^d p V……—^—+ V*p w=-V p+V•d t6[fi( V v+V v T)] +p g + F [其中YM=2pe赋,a;Gk =A/ aa S2,C,=m ax[0.43, —,rj = S S =77+j s./2W,C2 = 1.9, crk =1.0, a-e = 1.2, fju,= p C S.炉体模型采用六面体网格进行划分,数s在第2期殷攀等:艾萨旋流顶吹炼炼过程数值模拟107 28万左右s并对喷枪出口处速度变化较大的丨X:域进行了加密处理,求解器设??:为瞬态求解,设置求解步长为0.001s,总共计算时间为20&由于湍流过程的相义变M i W•:湍流脉动,所以对2 s后的计算结果统计平均后再进行i l l》:.关于艾萨炉内各项的物性如及1所/K.表1冰铜,渣的实验参数Table 1 Some experimental parameters密度黏度表面张力(k g.m-3)(kg •m_1•s(N Til-1 )冰铜4 6000.004冰铜与渣〇.02渣3 5000.5空气与渣〇.39富氧空气1.36 1. 8 xlO s爷气与冰铜0.33 2头验结果与分析2.1旋流片对喷枪速度分布的影响图5所示为喷枪吖径为0.4 m,不加入旋流 片时扭口处的速度矢奸〖分布图,图6所應为喷枪 江杼为0.4 m,喷枪中加入旋流片时出口处的速 度欠V:分介图,两种条件下保持人口通气量均为 30 000 m3/h.很明显,不加旋流片喷枪出口处速 度分布中间略低,沿半抒J/卩彳增加)G减小,速度变 化梯度小,整体在55〜88 m/s之间,各处速度方 向一致,均足乖奭于出口界面III外;加入旋流片的 喷枪出口处速度分布也是中间较小沿径向先增 大)r7减小,似速度梯度变化较大,较大的接近110 m/s,屮心处速度敁至反机各处速度i/向也 打一记火介】,总休M现出螺旋的方向*食于在栝M 有分速度,其有利于气泡在枝仰延展.图5喷枪出口处速度分布(rf=0.4m,无旋流片)Fig. 5 Velocity vector on the gunjet tip(= 0. 4 m, without swirl plate)图7所_为气体喷吹迖到最深处时刻的图 片.实验条件为:喷枪立径为4 cm,喷枪插入深度 为5 cm,顶吹喷枪通气量为=45 m3/h,其中(a)所示为喷枪中不含旋流片,(b)所示喷枪中加入 旋流片.图6喷枪出口处速度分布(rf=0.4m,含旋流片) Fig. 6 Velocity vector on the gunjet tip(= 0. 4 m, with swirl plate)图7气流冲击最深时气泡的形状[d =4 cm, h =5 cm, Q =45 m3/h)Fig. 7 Shape of the bubble with deepestgas penetration(a)—不带旋流片喷枪;—带旋流片喷枪从这组对比实验吋以否出,喷枪加入旋流片 耵形成的7C泡圆滑,几何外形好,气泡整体呈现鼓 状并且7C泡胺邰屮N往4【卩|丨陷,有利于气泡沿径 向扩展分布;喷枪不加旋流片形成的气泡表面不 规则有很多凸起并且气泡底部往外凸,相比之下 有更大的透入深度.除此之外喷枪加入旋流片后,在相同气量下,气流对底部铜渣界面的扰动较小,这有利于冰铜与渣的分离与澄清.108材料与冶金学报第16卷2. 2旋流片对熔池流场和喷派量的影响此外对培池中气液界面、渣锍界面和底部这三个位置附近的点进行了速度监控,图8所示为 监控点的位置■,图l 〇( a )、(h )和(c)所示为有无 旋流片条件下各监控点处平均速度的对比图.图9喷溅量随时间变化曲线Fig. 9 Splashing with time图10各监控点平均速度随距离的变化W =0.4 m,& =0.3 m}Fig. 10 Relationship between mean velocity and distance from the axis at different monitoring points(d f =0.4m , /?=0.3m )(a)—z = 1. 8 m ; ( b )—z = 0.75m; ( c )—z = 0m)第2期殷攀等:艾萨旋流顶吹熔炼过程数值模拟109从CFD 的后处理中可以很直接的得到炉体 流场速度变化云图,不过对于某些位置数据的微 小变化从云图中并不能很好地分辨,所以企图建 立监控点,将云图的信息转化为直接的数据.从 ISA 炉体简易模型可以看出整个炉体是呈圆柱状 的,计算区域是对称的,只要清楚炉体1/4区域的 流场信息,整个流场的信息都可以知道.所以在选 取监控点的时候只选取喷枪某一侧的位置,其他 对称区域的信息也是一样的.在实际生产过程中,IS A 炉下料口容易黏结, 这极有可能是由于炉内渣的喷溅过于严重造成 的,因此运用Fluent 自带的UDF 编程功能对顶吹 过程中炉内渣的喷溅量进行了考察.实验时,计算 了喷溅高度超过液面1. 25 m 的渣量,渣量用渣密 度、渣体积分数和网格体积这三者的乘积表示.图 9中曲线1为喷枪中不加旋流片的情况,曲线2 为加入旋流片的情况,可以明显的看到喷枪加入 旋流片后喷溅量明显减小,一方面这有可能是加 入旋流片后,液相区域径向速度增大,在竖直方向 上速度减小;而不加旋流片,液相在竖直方向上速 度波动很大,因此喷溅量也较多.图10(a )、(b )和(c )所示为喷枪直径为d = 0. 4 m ,喷枪浸没深度A =0. 3 m 时,在10 s 到20 s 这段时间内各监控点处速度变化的平均值, 图10(a )所示为1、2、3、4四个监控点,z = 1.8 m ; 图10 (b )所示为5、6、7、8、9五个监控点, z =0.75 m ;图 10(c )所示为 10、11、12、13、14 五个 监控点,z =0m .从三个图中都可以看出,喷枪加 入旋流片后各监控点的平均速度都比不加旋流片 的时候要低,也就是说加入旋流片后液相区域的 搅拌减弱了 .液相区域越靠近炉底的部分,和侧边 壁位置速度会大幅减小.3结论(1)在IS A 炉顶吹喷枪中加入旋流片有利于形成鼓状气泡,扩展气流在径向的分布,并且气流 对熔池的冲击深度减小,对渣、锍界面扰动减小, 有利于渣、锍分离.(2) 喷枪加入旋流片后对于熔池内液相区域的搅拌是减弱的.(3)喷枪加入旋流片后可以明显减小炉内的 喷溅量.参考文献:[ 1 ]朱祖泽,贺家齐.现代铜冶金学[M ].北京:科学出版社,2003: 273 —291.(Z h u Z Z , H e J Q.M o d e m c o p p e r metallurgy [ M ] •Beijing : Science Press, 2003: 273 —291.)[2 ]黄善富,杨新国.赞比亚谦比希铜冶炼艾萨炉技术集成化 创新项目与成果运用[J ].中国有色金属,2010(S 1): 242-251.(H u a n g S F , Y a n g X G. Integrated innovation project a n d application o f I S A c o p p e r smelting technology in chambishi Z a m b i a [ J ] . C h i n a N o n f e r r o u s M e t a l s , 2010 ( SI ) : 242 -251.)[3 ]张波,史谊峰,杨晓琴,等.艾萨炉水模拟气量与混合均 匀时间研究[J ].云南冶金,2007, 36(4): 31 -33.(Z h a n g P , Shi Y F , Y a n g X Q ,et al. S t u d y o n hydraulicm o d e l i n g o f the airflow rate a n d u n i f o r m m i x i n g time for I S A smelting p r o c e s s [j ]. Y u n n a n M e t a l l u r g y , 2007, 36(4) : 31 — 33.)[4 ]张波,洪新,陈朝轶,等.艾萨炉水模拟研究[C ]//全国 冶金物理化学学术会议.2008.(Z h a n g P , H o n g X , C h e nC Y , et al. I S A smelting processhydraulic m o d e l i n g research [ C ]//N a t i o n a l C o n f e r e n c e o n Metallurgical Physical Chemistry. 2008.)[5 ]韩丽辉,刘云,朱荣.C F X 数值模拟在冶金工程专业中的 应用[J ].实验室研究与探索,2008, 27(10) : 52 -56.(H a n L H , Liu Y , Z h u R.. Application o f C F X numerical simulation in metallurgical engineering specialty [J ] . R e s e a r c h a n d Exploration in Laboratory, 2008, 27(10) : 52 —56.)[6 ]张大江,陈登福,王翠娜,等.不同宽度板坯结晶器内流 场的水模型和数值模拟研究[J ].特殊钢,2010, 31(1):14—17.(Z h a n g D J , C h e n D F, W a n g C N , eial. A study o n waterm o d e l a n d numerical simulation o f flo w field in slab casting m o l d w i t h different w i d t h [ J ] . Special steel, 2010 , 31 (1 ) : 14 -17).[7 ] H u d a N , N a s e r J , B r o o k s G ,et al. C F D m o d e l i n g o f swirl a n dnonswirl gas injections into liquid baths using top s u b m e r g e d lances[j] . Metallurgical a n d Materials Transactions B , 2010, 41(1) : 35 -50.[8 ]H u d a N , N a s e r J , B r o o k s G ,et al.C FD m o d e l i n g o f gasinjection in top s u b m e r g e d lance smelting[ C ]//T h e Minerals, Metals & Materials Society. 2009.[9 ] C h i b w e D K , A k d o g a n G , T a s k i n e n P ,et al.M o d e l l i n g offluid flo w p h e n o m e n a in peirce — smith c o p p e r converters a n d analysis o f c o m b i n e d b l o w i n g conc e p t [ C ]//T h e S o u thern African Institute o f M i n i n g a n d Metallurgy : Pyrometallurgical Modelling. 201 4.。

熔炼工艺年度总结报告范文一、引言本报告对于过去一年的熔炼工艺进行了综合的总结和分析。

熔炼工艺是现代工业生产过程中重要的环节,对于提高矿石冶炼效率、减少资源浪费、改善产品质量及环境保护意义重大。

本报告将从技术创新、生产效率、产品质量和环境保护等方面进行分析,总结今年的工作成绩。

二、技术创新在过去的一年中,熔炼工艺领域取得了一系列的技术创新成果。

我们重点关注的领域包括材料选用、熔炼设备改进和工艺优化等。

1. 材料选用通过优化原料的选择和合理控制配比,我们成功提高了矿石的冶炼效率和成品质量。

在新材料的研发方面,我们取得了一定的突破,例如在镍基合金冶炼中引入了新型添加剂,大大提高了产品的耐高温性能。

2. 熔炼设备改进熔炼设备的改进对于提高生产效率和降低能耗具有重要作用。

我们在过去一年中,通过引进先进的熔炼设备并结合自身工艺特点进行优化改造,有效地提升了生产效率。

同时,我们还加大了对设备的维护和保养力度,确保设备的稳定运行。

3. 工艺优化我们在熔炼工艺的各个环节中进行了优化调整,进一步提高了冶炼效率和产品质量。

通过改进原料的预处理工艺、优化熔炼温度和工艺参数等,我们成功降低了能耗,提高了成品率,并减少了环境污染。

三、生产效率在过去的一年中,通过技术创新和工艺优化,我们取得了显著的生产效率提升。

1. 产量提高在熔炼工艺方面,我们实现了一定的产量提高。

通过优化原料配比、提高设备利用率等方式,我们成功增加了生产量,满足了市场需求的增长。

2. 生产周期缩短通过改进工艺流程、优化生产计划和设备调度等手段,我们有效地缩短了生产周期。

这不仅提高了生产效率,还降低了生产成本,提高了市场竞争力。

3. 能耗降低通过技术创新和设备改进,我们有效地降低了能耗。

优化的熔炼工艺和设备使能源利用效率得到提高,同时减少了能源消耗对环境的负面影响。

四、产品质量在过去一年中,我们在产品质量方面取得了一些进展,并得到了市场的认可。

1. 成分稳定性通过严格控制原料配比和工艺参数,我们成功提高了产品成分的稳定性。

书山有路勤为径,学海无涯苦作舟顶吹沉没溶炼(艾萨法与奥斯麦特法)顶吹沉没熔炼早先的称呼为赛洛熔炼(Sirosmelt)。

后来,发明了弗洛伊德本人主持的公司称此法为奥斯麦特熔炼(Ausmelt),另一执照拥有者芒特艾萨公司则称艾萨法(ISA)。

炉型与氧气自热炉相同,均为圆桶形钢制外壳、内衬耐火材料的固定式反应器。

喷枪结构简单,喷入空气的同时就冷却了喷枪外管壁,使熔渣固结于上形成保护层,使之可以浸没入熔体,加强搅拌。

炉料也是由炉顶加入,过程与诺兰达相似,属沉没式喷吹熔炼。

不能用工业纯氧,对自然程度低的米料可采用当地量最廉价的燃料补充供能。

顶吹沉没熔炼炉是一种用途广泛的熔炼设备,近年来发展十分迅速。

目前的应用除铜以外还有锡还原熔炼、锌渣烟化、铅冶炼、贵金属阳极泥处理、熔融还原炼铁以及垃圾焚烧等。

目前使用该法生产铜冶炼厂有美国亚利桑那州的塞浦路斯阿曼克斯公司的迈阿密冶炼厂等。

我国自20 世纪90 提代中后期连续引进了几条顶吹沉没熔炼生产线,应用于不同的金属冶炼系统。

中条山冶炼厂已引进奥斯麦特炼铜技术建成投产;云南铜业股份公司技术在云南锡业公司得到进一步改进发展;云南冶金集团总公司组合开发的ISA-YMG 炼铅新工艺即将投入工业生产。

最近,铜陵有色金属公司也决定引进顶沉没熔炼技术原有密闭鼓风炉熔炼系统。

资料显示,至目前,应用与铜冶炼的顶吹沉没熔炼炉已超过10 台,铜硫(含铜)生产能力已达150 万t 以上。

云南铜业股份公司艾萨熔炼的操作参数和指标见表1。

表1 云南铜业股份公司艾萨熔炼的操作参数和指标项目数量项目数量氧气质量分数/%氧枪氧压/kPa 喷枪维修周期(更换枪头钢管)/d 最大气体流量/m3·s-1(标态)氧利用率/%炉膛内径/m 生产能力/t·h-1 粗铜产量(2003 年)/万t 烟尘率/%(炉料)作业率/%501507~19(平均10.3)>80>97Ф4.4>100(精矿)17.01.22(其中机械尘<40%)86.49 炉寿(第一炉期)①。

熔炼生产技术总结汇报熔炼生产技术是一种将金属或其他材料加热至高温以使其融化,并进行冷却固化的工艺。

这种技术广泛应用于制造业中,包括金属加工、材料制备、合金生产等领域。

熔炼生产技术的发展对于提高生产效率、改善材料性能、扩大产品应用范围具有重要意义。

本文将对熔炼生产技术进行总结汇报。

一、熔炼生产技术的分类根据熔炼工艺的不同,熔炼生产技术可以分为火法熔炼、湿法熔炼和电炉熔炼三类。

1. 火法熔炼:采用燃料进行加热,使金属或其他材料熔化。

常见的火法熔炼工艺有电弧炉熔炼、蓄热炉熔炼等。

火法熔炼技术成本低,操作简单,适用于大批量生产。

2. 湿法熔炼:通过溶剂的溶解作用,将金属或其他材料溶解。

湿法熔炼常用于金矿、铝矾石等矿石的提取过程中,可以高效地分离出金属。

3. 电炉熔炼:通过电能将金属或其他材料加热至高温进行熔化。

电炉熔炼技术能够快速达到所需温度,调控精密,适用于生产高纯度材料和特殊合金。

二、熔炼生产技术的优势1. 提高生产效率:熔炼生产技术能够快速加热、冷却和固化材料,大大提高了生产效率。

2. 改善材料性能:通过熔炼生产技术,可以调控材料的成分、晶格结构和组织形态,从而改善材料的力学性能、耐热性、耐腐蚀性等。

3. 扩大产品应用范围:熔炼生产技术可以制备各种不同成分和形态的材料,为产品的研发和应用提供了更多选择。

三、熔炼生产技术的应用案例1. 金属加工:熔炼生产技术广泛应用于金属加工行业,如铸造、锻造、深冲、铸粉冶金等。

通过熔炼技术,可以制造出各种形状和尺寸的金属零部件。

2. 材料制备:熔炼生产技术可以用于制备各种材料,如高纯度金属、合金、陶瓷材料等。

这些材料在电子、光电、航空航天等领域有着广泛应用。

3. 合金生产:合金是由两种或更多种金属或非金属元素组成的材料,通过熔炼生产技术,可以调节合金的成分和比例,以获得不同性能的合金材料。

合金生产在汽车、航空航天、化工等领域具有重要意义。

四、熔炼生产技术的发展趋势1. 环保化:随着环境保护的重要性日益凸显,熔炼生产技术将更加注重节能减排和资源循环利用。