聚合物锂离子电池用极耳胶比较

- 格式:docx

- 大小:13.02 KB

- 文档页数:2

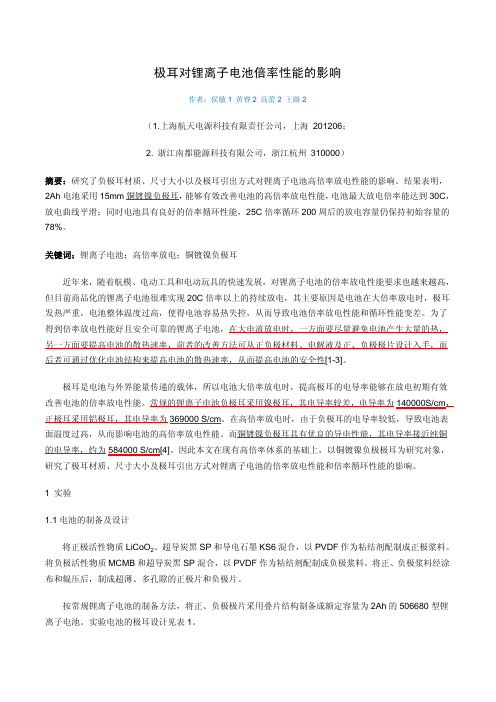

极耳对锂离子电池倍率性能的影响作者:侯敏1 黄睿2 高蕾2 王路2(1.上海航天电源科技有限责任公司,上海 201206;2. 浙江南都能源科技有限公司,浙江杭州 310000)摘要:研究了负极耳材质、尺寸大小以及极耳引出方式对锂离子电池高倍率放电性能的影响。

结果表明,2Ah电池采用15mm铜镀镍负极耳,能够有效改善电池的高倍率放电性能,电池最大放电倍率能达到30C,放电曲线平滑;同时电池具有良好的倍率循环性能,25C倍率循环200周后的放电容量仍保持初始容量的78%。

关键词:锂离子电池;高倍率放电;铜镀镍负极耳近年来,随着航模、电动工具和电动玩具的快速发展,对锂离子电池的倍率放电性能要求也越来越高,但目前商品化的锂离子电池很难实现20C倍率以上的持续放电,其主要原因是电池在大倍率放电时,极耳发热严重,电池整体温度过高,使得电池容易热失控,从而导致电池倍率放电性能和循环性能变差。

为了得到倍率放电性能好且安全可靠的锂离子电池,在大电流放电时,一方面要尽量避免电池产生大量的热,另一方面要提高电池的散热速率,前者的改善方法可从正负极材料、电解液及正、负极极片设计入手,而后者可通过优化电池结构来提高电池的散热速率,从而提高电池的安全性[1-3]。

极耳是电池与外界能量传递的载体,所以电池大倍率放电时,提高极耳的电导率能够在放电初期有效改善电池的倍率放电性能。

常规的锂离子电池负极耳采用镍极耳,其电导率较差,电导率为140000S/cm,正极耳采用铝极耳,其电导率为369000 S/cm。

在高倍率放电时,由于负极耳的电导率较低,导致电池表面温度过高,从而影响电池的高倍率放电性能。

而铜镀镍负极耳具有优良的导电性能,其电导率接近纯铜的电导率,约为584000 S/cm[4]。

因此本文在现有高倍率体系的基础上,以铜镀镍负极极耳为研究对象,研究了极耳材质、尺寸大小及极耳引出方式对锂离子电池的倍率放电性能和倍率循环性能的影响。

极耳对锂离子电池倍率性能的影响发布时间:2010-10-14 发布人:21世纪电子网近年来,随着航模、电动工具和电动玩具的快速发展,对锂离子电池的倍率放电性能要求也越来越高,但目前商品化的锂离子电池很难实现20C倍率以上的持续放电,其主要原因是电池在大倍率放电时,极耳发热严重,电池整体温度过高,使得电池容易热失控,从而导致电池倍率放电性能和循环性能变差。

为了得到倍率放电性能好且安全可靠的锂离子电池,在大电流放电时,一方面要尽量避免电池产生大量的热,另一方面要提高电池的散热速率,前者的改善方法可从正负极材料、电解液及正、负极极片设计入手,而后者可通过优化电池结构来提高电池的散热速率,从而提高电池的安全性[1-3]。

极耳是电池与外界能量传递的载体,所以电池大倍率放电时,提高极耳的电导率能够在放电初期有效改善电池的倍率放电性能。

常规的锂离子电池负极耳采用镍极耳,其电导率较差,电导率为140000S/cm,正极耳采用铝极耳,其电导率为369000 S/cm。

在高倍率放电时,由于负极耳的电导率较低,导致电池表面温度过高,从而影响电池的高倍率放电性能。

而铜镀镍负极耳具有优良的导电性能,其电导率接近纯铜的电导率,约为584000 S/cm[4]。

因此本文在现有高倍率体系的基础上,以铜镀镍负极极耳为研究对象,研究了极耳材质、尺寸大小及极耳引出方式对锂离子电池的倍率放电性能和倍率循环性能的影响。

1 实验1.1电池的制备及设计将正极活性物质LiCoO2、超导炭黑SP和导电石墨KS6混合,以PVDF作为粘结剂配制成正极浆料。

将负极活性物质MCMB和超导炭黑SP混合,以PVDF 作为粘结剂配制成负极浆料。

将正、负极浆料经涂布和辊压后,制成超薄、多孔隙的正极片和负极片。

按常规锂离子电池的制备方法,将正、负极极片采用叠片结构制备成额定容量为2Ah的506680型锂离子电池。

实验电池的极耳设计见表1。

表1 实验电池的极耳设计1.2 主要测试仪器采用BS-9088K-3A锂离子电池自动检测装置(广州产)对电池进行化成和分容;采用BK-7024L/60可充电电池检测设备(广州产)对电池进行倍率放电性能的检测;采用热电偶检测倍率放电时的电池表面温度。

聚合物锂电池极耳烙铁焊接

聚合物锂电池是一种高性能电池,在电子产品和电动车等领域得到了广泛应用。

而其极耳的连接则是影响电池性能和安全的关键环节。

传统的极耳连接方式为点焊,但由于点焊会损伤电池的正负极材料,产生热量和机械应力,容易导致电池的老化和安全隐患。

相比点焊,烙铁焊接是一种更加安全、稳定的连接方式,特别适用于聚合物锂电池。

烙铁焊接采用热熔焊料将极耳与电池正负极连接,不会产生热量和机械应力,也不会损伤电池材料。

因此,烙铁焊接可以有效提高电池的性能和使用寿命,同时也降低了电池的安全风险。

当然,烙铁焊接也存在一些问题,比如需要控制焊接温度和时间、避免过度热或过度冷等。

因此,在进行聚合物锂电池极耳烙铁焊接时,需要严格遵守操作规程和安全操作规范,确保焊接质量和电池安全性。

总之,聚合物锂电池极耳烙铁焊接是一种高效、安全、稳定的连接方式,将在未来的电池领域得到更广泛的应用。

- 1 -。

锂离子电池常用的粘结剂的种类作用及性能锂离子电池是一种常见的充电式电池,由于其高能量密度、轻量化等优势,在移动电子设备、电动汽车等领域得到广泛应用。

粘结剂是锂离子电池中重要的组分之一,主要用于固定电池正负极材料及电解质层,以提高电池的结构强度和电池性能。

下面将介绍锂离子电池中常用的粘结剂种类、作用及性能。

1.聚乙烯醇(PVA)聚乙烯醇是一种常用的粘结剂,其优点是成本低、水溶性好。

在锂离子电池中,PVA主要用于固定电极材料和电解质之间的粘结,可以提高电池的结构强度和耐高温性能。

2.聚乙烯酮(PVP)聚乙烯酮是一种高分子聚合物,可以作为锂离子电池的粘结剂。

它具有良好的粘结性能和高温稳定性,可以有效提高电池的充放电性能和循环寿命。

3.聚甲基丙烯酸酯(PMMA)聚甲基丙烯酸酯是一种高分子有机化合物,具有良好的粘结性能和热稳定性。

在锂离子电池中,PMMA主要用于固定电池正负极材料,可以提高电池的机械强度和抗振动性能。

4.聚偏氟乙烯(PVDF)聚偏氟乙烯是一种常用的粘结剂,其耐高温、耐腐蚀、电绝缘等性能使其在锂离子电池中表现出色。

PVDF可与电极材料有效结合,提高电池的结构强度和循环寿命。

5.纳米硅胶纳米硅胶是一种集合了硅胶和纳米技术的新型材料,具有较大的比表面积和孔隙结构。

在锂离子电池中,纳米硅胶可以作为粘结剂使用,与电极材料结合,增加电池的结构强度和电池的能量密度。

总的来说,锂离子电池常用的粘结剂种类包括聚乙烯醇、聚乙烯酮、聚甲基丙烯酸酯、聚偏氟乙烯和纳米硅胶等。

不同的粘结剂具有不同的优点和适用场景,可以提高锂离子电池的结构强度、耐高温性能、循环寿命等方面的性能。

在锂离子电池的发展过程中,粘结剂的选择和性能优化将继续为电池的发展做出重要贡献。

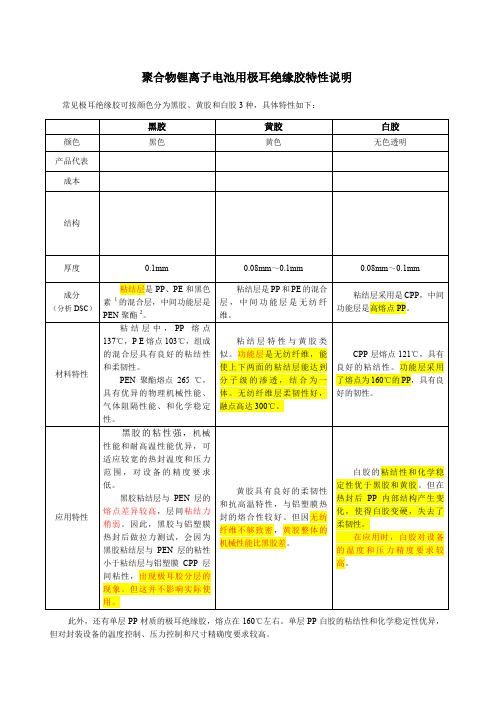

聚合物锂离子电池用极耳绝缘胶特性说明

常见极耳绝缘胶可按颜色分为黑胶、黄胶和白胶3种,具体特性如下:

此外,还有单层PP材质的极耳绝缘胶,熔点在160℃左右。

单层PP白胶的粘结性和化学稳定性优异,但对封装设备的温度控制、压力控制和尺寸精确度要求较高。

黑胶和黄胶对设备的精度要求相对较低,对于一般软性封头的封装设备,使用黑胶和黄胶较为适合。

使用时一定要选用匹配的铝塑膜,调好热封温度和压力,以封装不良和降低电解液渗透的风险。

注:

1 按供应商所提供的资料,黑色素的熔点是66℃,但实际测试熔点时,并未在此温度发现吸热峰。

分析认为是其含量过小,以测试时所使用仪器的精度未能测出。

2 PEN是聚萘二甲酸乙二醇酯的简称,其化学结构与PET相似,不同之处在于分子链中,PEN由刚性更大的萘环代替了PET中的苯环,使PEN比PET具有更高的物理机械性能、气体阻隔性能、化学稳定性及耐热、耐紫外线、耐辐射等性能。

锂离子聚合物电池极耳市场发展现状概述锂离子聚合物电池是一种新型的高能量密度电池,其极耳作为电池的重要组成部分,在市场上起着至关重要的作用。

本文将对锂离子聚合物电池极耳市场发展现状进行综合分析和评述。

市场规模和增长趋势锂离子聚合物电池极耳市场在过去几年取得了显著增长。

据统计数据显示,2018年全球锂离子聚合物电池极耳市场规模达到X亿美元,预计到2025年将达到X亿美元,增长率约为X%。

市场增长的主要驱动因素包括:1.电动汽车市场的快速发展:随着电动汽车市场的迅猛增长,对锂离子聚合物电池的需求也在不断增加。

锂离子聚合物电池作为电动汽车的关键部件,其极耳的市场需求也相应增加。

2.可再生能源的推动:随着可再生能源的普及和应用,储能需求日益增加。

锂离子聚合物电池作为一种高效的储能设备,被广泛应用于太阳能和风能等可再生能源系统中,这也促进了市场的发展。

3.消费电子产品的普及:随着智能手机、平板电脑等消费电子产品的普及,对电池的需求也在不断增加。

锂离子聚合物电池具有较高的能量密度和安全性能,逐渐成为消费电子产品的首选电池种类之一。

技术发展趋势随着科技的不断进步,锂离子聚合物电池极耳的技术也在不断发展。

以下是目前主要的技术发展趋势:1.提高能量密度:提高锂离子聚合物电池极耳的能量密度是目前的技术发展方向之一。

通过改进材料的配方和结构等手段,有望进一步提高电池的能量密度,满足不断增长的市场需求。

2.提高循环寿命:锂离子聚合物电池的循环寿命对于市场应用至关重要。

当前的研究重点在于提高电池的循环寿命,延长电池的使用寿命,降低维护成本。

3.提高安全性:安全性一直是锂离子聚合物电池技术发展的重要方向。

研究人员致力于寻找更安全的材料和设计更安全的电池结构,以减少电池使用过程中可能出现的安全隐患。

4.降低成本:随着市场竞争的加剧,降低锂离子聚合物电池极耳的生产成本是一个重要的发展趋势。

目前,研究人员正在探索更节能、环保的生产工艺,以降低生产成本。

根据锂离子电池所用电解质材料不同,锂离子电池可以分为液态锂离子电池(lithium ion battery, 简称为LIB)和聚合物锂离子电池(polymer lithium ion battery, 简称为LIP)两大类。

聚合物锂离子电池所用的正负极材料与液态锂离子都是相同的,电池的工作原理也基本一致。

它们的主要区别在于电解质的不同, 锂离子电池使用的是液体电解质, 而聚合物锂离子电池则以固体聚合物电解质来代替, 这种聚合物可以是“干态”的,也可以是“胶态”的,目前大部分采用聚合物胶体电解质。

聚合物锂离子电池可分为三类:(1)固体聚合物电解质锂离子电池。

电解质为聚合物与盐的混合物,这种电池在常温下的离子电导率低,适于高温使用。

(2)凝胶聚合物电解质锂离子电池。

即在固体聚合物电解质中加入增塑剂等添加剂,从而提高离子电导率,使电池可在常温下使用。

(3)聚合物正极材料的锂离子电池。

采用导电聚合物作为正极材料,其比能量是现有锂离子电池的3倍,是最新一代的锂离子电池。

由于用固体电解质代替了液体电解质,与液态锂离子电池相比,聚合物锂离子电池具有可薄形化、任意面积化与任意形状化等优点,也不会产生漏液与燃烧爆炸等安全上的问题,因此可以用铝塑复合薄膜制造电池外壳,从而可以提高整个电池的比容量;聚合物锂离子电池还可以采用高分子作正极材料,其质量比能量将会比目前的液态锂离子电池提高50%以上。

此外,聚合物锂离子电池在工作电压、充放电循环寿命等方面都比锂离子电池有所提高。

基于以上优点,聚合物锂离子电池被誉为下一代锂离子电池。

聚合物锂离子的发展趋势展望聚合物锂离子电池在全球技术成熟并商业化已经2年多时间了,虽然销量在快速增长,但其市场份额尚低于10%,与液态锂电90%的市场份额无法相比,大大低于人们的预期。

由于各种原因,目前市场上聚合物的价格普遍要高于液态锂电,但是,由于移动电器的竞争模式正在悄悄地发生变化,特别是聚合物电池给移动电器带来的设计价值创新(如4mm厚度以下的优越性能、大型规格电池),聚合物电池正被越来越多的手机、移动DVD等设计人员所认识,因而聚合物厂商还是信心十足,坚信聚合物的时代一定会到来。

极耳对锂离子电池倍率性能的影响作者:侯敏1 黄睿2 高蕾2 王路2(1.上海航天电源科技有限责任公司,上海 201206;2. 浙江南都能源科技有限公司,浙江杭州 310000)摘要:研究了负极耳材质、尺寸大小以及极耳引出方式对锂离子电池高倍率放电性能的影响。

结果表明,2Ah电池采用15mm铜镀镍负极耳,能够有效改善电池的高倍率放电性能,电池最大放电倍率能达到30C,放电曲线平滑;同时电池具有良好的倍率循环性能,25C倍率循环200周后的放电容量仍保持初始容量的78%。

关键词:锂离子电池;高倍率放电;铜镀镍负极耳近年来,随着航模、电动工具和电动玩具的快速发展,对锂离子电池的倍率放电性能要求也越来越高,但目前商品化的锂离子电池很难实现20C倍率以上的持续放电,其主要原因是电池在大倍率放电时,极耳发热严重,电池整体温度过高,使得电池容易热失控,从而导致电池倍率放电性能和循环性能变差。

为了得到倍率放电性能好且安全可靠的锂离子电池,在大电流放电时,一方面要尽量避免电池产生大量的热,另一方面要提高电池的散热速率,前者的改善方法可从正负极材料、电解液及正、负极极片设计入手,而后者可通过优化电池结构来提高电池的散热速率,从而提高电池的安全性[1-3]。

极耳是电池与外界能量传递的载体,所以电池大倍率放电时,提高极耳的电导率能够在放电初期有效改善电池的倍率放电性能。

常规的锂离子电池负极耳采用镍极耳,其电导率较差,电导率为140000S/cm,正极耳采用铝极耳,其电导率为369000 S/cm。

在高倍率放电时,由于负极耳的电导率较低,导致电池表面温度过高,从而影响电池的高倍率放电性能。

而铜镀镍负极耳具有优良的导电性能,其电导率接近纯铜的电导率,约为584000 S/cm[4]。

因此本文在现有高倍率体系的基础上,以铜镀镍负极极耳为研究对象,研究了极耳材质、尺寸大小及极耳引出方式对锂离子电池的倍率放电性能和倍率循环性能的影响。

(19)中华人民共和国国家知识产权局(12)实用新型专利(10)申请公布号CN202308101U(43)申请公布日2012.07.04(21)申请号CN201120140608.6(22)申请日2011.05.04(71)申请人沈道付地址518000 广东省深圳市罗湖区翠竹路1056逸翠园二期星空台1305(72)发明人沈道付(74)专利代理机构代理人(51)Int.CI权利要求说明书说明书幅图(54)发明名称聚合物和软包装锂离子电池专用黄色极耳胶(57)摘要本实用新型要解决的技术问题是针对现有锂离子电池封装中采用的极耳胶的特点,提出了聚合物和软包装锂离子电池专用黄色极耳胶,该极耳胶是包含无纺布纤维和改性CPP或树脂的薄膜状混合物,其中改性CPP或树脂均匀的分布在无纺布纤维的周边。

薄膜状混合物由挤压机挤压涂覆而成,其厚度为0.05mm~0.20mm。

薄膜状混合物可剪切成宽度为3mm以上的条状。

无纺布纤维为黄色的长度不等的细纤维,不规则的均匀分布于极耳胶的内部。

本产品完全阻隔空气进入,热封后密封性能达国际最高水平,阻隔空气率100%;本产品耐软包装锂离子电池和聚合物锂离子电池的电解液和HF腐蚀;本产品热熔温度高达270度,电池短路率极低。

法律状态法律状态公告日法律状态信息法律状态2012-07-04授权授权2012-07-04授权授权2012-07-04授权授权2012-07-04授权授权2012-10-17专利实施许可合同备案的生效、变更及注销专利实施许可合同备案的生效、变更及注销2012-10-17专利实施许可合同备案的生效、变更及注销专利实施许可合同备案的生效、变更及注销2012-10-17专利实施许可合同备案的生效、变更及注销专利实施许可合同备案的生效、变更及注销2012-10-17专利实施许可合同备案的生效、变更及注销专利实施许可合同备案的生效、变更及注销2018-11-16文件的公告送达文件的公告送达2018-11-16文件的公告送达文件的公告送达2018-11-16文件的公告送达文件的公告送达2019-04-05文件的公告送达文件的公告送达2019-04-05文件的公告送达文件的公告送达2019-09-03专利权的终止专利权的终止权利要求说明书聚合物和软包装锂离子电池专用黄色极耳胶的权利要求说明书内容是....请下载后查看说明书聚合物和软包装锂离子电池专用黄色极耳胶的说明书内容是....请下载后查看。

锂离子动力电池极耳,顾名思义,动力电池极耳就是动力电池上用的极耳其规格尺寸、电流通过值都非常大。

市场上供应动力极耳厂家非常多,国产动力极耳大多也都采用了韩国进口的极耳材料,但是在材料的优质等级上可能存在差异。

生产工艺对动力极耳的性能也有很大影响,因此建议动力电池初期最好使用韩国进口的动力极耳。

等各方面技术都稳定了,在考虑节约成本。

极耳,是锂离子聚合物电池产品的一种原材料。

例如我们生活中用到的手机电池,蓝牙电池,笔记本电池等都需要用到极耳。

电池是分正负极的,极耳就是从电芯中将正负极引出来的金属导电体,通俗的说电池正负两极的耳朵是在进行充放电时的接触点。

这个接触点并不是我们看到的电池外表的那个铜片,而是电池内部的一种连接。

极耳分为三种材料,电池的正极使用铝(A1)材料,负极使用镁(Ni)材料,负极也有铜镀镖(Ni-CU)材料,它们都是由胶片和金属带两部分复合而成。

胶片是极耳上绝缘的部分,它的作用是电池封装时防止金属带与铝塑膜之间发生短路,并且封装时通过加热(140。

C左右)与铝塑膜热熔密封粘合在一起防止漏液。

一个极耳是由两片胶片把金属带夹在中间的。

市场使用的胶片有黑胶、白胶和单层胶三种。

常用的黑胶片是三层结构的黑色素,熔点66℃;PE熔点105℃;PP,熔点137o c o极耳的成品包装分为盘式(整条金属带通过设备加上胶片后整条的卷绕成盘)和板式(金属带加上胶片后裁切成单个的,然后成排摆放用两片薄透明塑料片夹在中间)OT:极耳厚度,W:极耳宽度(胶片宽度),T1:胶片厚度,g:胶片错位值,t:金属带厚度,I:胶片高度,1:金属带毛刺,P:单个极耳长度(并不是指单个极耳是从两个胶片的顶端裁切,客户自己决定胶片两端的长度),M:极耳肩宽,d:金属带宽度。

极耳用规格命名的方式为:金属带厚度tX金属带宽度d—胶片高度IX胶片宽度W—单个极耳长度P例如0.1x2mm—4.2x5mm—30mm o另外动力极耳也可以做成圆角的。

聚合物锂离子电池用极耳胶比较

黄胶里面有一层无纺布结构,有良好的绝缘性适宜于软封

但因为这种结构黄胶极耳硬度高不过黄胶极耳确实有分层的危险

黄胶极耳的确有分层的危险但黄胶极耳的封装条件比白胶易调

前期日本极耳胶供应商也提到黄胶的不足,主要表现为以下几点、

1.极耳胶是由三层PVC胶热压在一齐的。

2.中间层如果使用黄胶(无纺布),水分会从无纺布中引到电池。

使用电池内部有水份。

3.无纺布容易分层,热压效果不好,时间长了造成漏液。

目前,国内市场所使用的胶块分为白胶、黑胶、黄胶和单层胶,各种胶的对比分析如下:

黄胶极耳和黑胶的比较

黑胶其功能层和PP层为不同物质复合,界面多,经过电解液浸泡后本身会分层剥离。

且黑胶PP层里还有3各不同融点的物质,黑色素:66度,PE 105度,PP137度,界面更加不稳定。

黄胶极耳功能层本身融点接近300度,所以热封时会更好操作。

中间功能层改用了无纺纤维层代替原来的聚二甲酸乙二醇酯,界面融合较黑胶好,但仍然无法解决不同物质之间的彻底融合问题。

黄胶由于本身PP层技术的原因,在热封后会变得异常坚硬,失去柔韧性,在封装电池和后期加工(转镍、加板)时,易使极耳胶及极耳金属断裂,从而使电池产生漏液、气胀等。

黄胶极耳和白胶的比较

白胶采用三层具有不同功能的PP材料经共挤制得,其功能层热封温度较宽150—180度,略低于电池封装温度(180-220度),可以有效的防止切面短路问题,增大了电池封装时可操作的温度范围,提高了电池生产的成品率。

黄胶极耳由于本身PP层技术的原因,在热封后会变得异常坚硬,失去柔韧性,在封装电池和后期加工(转镍、加板)时,易使极耳胶及极耳金属断裂,从而使电池产生漏液、气胀等,而白胶极耳由于3个功能层使用的材料属于同类物质(PP 类),在热封后仍可以保持极高的柔韧性。

白胶极耳和单层白胶的比较

单层白胶类似于初期的铝塑膜内层,因只有一个融点,热封温度超过融点则易导致完全融解短路,热封温度在不足时则形成软化,这将导致和铝塑膜的CPP层不能完全融解聚合,电池容易漏液胀气。

白胶极耳为三层胶,外层采用与铝塑膜内层类似的材料,具有更广的热封温度,保证了与铝塑膜的融合,而3层PP间明显的温差使封装的操作性更强。

我司三层白胶单面系列属昭和母卷分切,双面三层白胶系采用日本昭和电工原厂原材料,基于于国外白胶的基本原理,高精度设备生产,近两年的厂家试用,各项性能优异。

85度耐电解液24小时,各层材料的搭配上更加合理,针对铝塑膜的内层,

融合性能与各种铝塑膜内层的兼融性更好,,能够更广泛的适用于各类软包装锂电池的封装。

其实,就目前电池厂家所关心的焦点:极耳胶与铝塑膜的粘合性、耐液性以及与金属条的密封程度、融边融角严密性等等,除了与极耳胶的性能息息相关外,还与金属条的防腐、浸润性处理,极耳制作过程,电池的密封工艺等有着密不可分的关系,所以,脱离工艺单纯的比较极耳胶是比较浅显的认识,请各位高人指正。