(9) 减速器轴的设计计算

- 格式:doc

- 大小:230.48 KB

- 文档页数:8

⾏星齿轮减速器-课程设计计算说明书⽬录设计任务书: (2)设计内容: (3)⼀、评述传动⽅案 (3)⼆、电动机的选择及动⼒参数计算 (4)三、传动零件的校核计算 (6)⼀)外啮合齿轮传动 (6)⼆)内啮合齿轮传动 (9)四、轴的设计 (11)⼀)减速器输⼊轴Ⅰ (11)⼆)⾏星轮轴Ⅱ (17)三)内齿轮轴Ⅲ (20)五、键连接的选择和计算 (23)六、滚动轴承的选择和计算 (25)七、联轴器的选择 (28)⼋、齿侧间隙 (28)九、轴Ⅱ加⼯⼯艺图 (29)⼗、参考资料 (30)设计任务书:设计内容:⼀、评述传动⽅案牵引速度为 1.5/v m s =,滚筒直径400D mm =,可求出滚筒转速(601000)/w n v =??()(60100 1.5)/(400)71.62/min D r ππ==,由于⼯作情况为:室外,环境有灰尘,最⾼温度40℃,两班制,间歇双向运转,反向空转,断续周期⼯作制(S3),负荷持续率FC=56%,载荷有冲击,故应选YZR 系列电动机为原动机,它的转速约为750~1000r/min ,传动装置速⽐应为/(750~1000)/71.6210.47~13.96m w i n n ===可选如下图1-1、1-2两种⽅案:图1-1⽅案a 采⽤NW 分流式⾏星齿轮传动,卷扬机⼯作时制动器10制动,此时电动机1通过联轴器2驱动⾏星齿轮减速器,⾏星架上的滚筒5使钢丝绳7运动,从⽽牵引重物移动。

不需重物移动时,制动器6制动,制动器10松开,这时⾏星传动变成定轴传动,电动机和⼆级同轴式减速器空转,不⽤频繁地起动和制动电动机。

滚筒⽤滑动轴承⽀撑在机架上。

传动⽐:5~25i =,可满⾜传动要求。

优点:外形尺⼨⼩(减速器内置),电动机不⽤频繁启动适合狭窄⼯况下⼯作。

缺点:结构复杂,加⼯安装精度⾼,成本⼤,不易维修。

图1-2⽅案b 采⽤⼀级带传动和⼀级闭式齿轮传动,电动机带动带传动,齿轮传动,从⽽带动滚筒运动。

减速器轴的设计计算

减速器轴的设计是确定减速器传动的核心部件,其设计准则包括承受

传动力、拆装方便、材料选用、轴的尺寸计算等。

本文将结合减速器轴的

设计计算进行详细介绍。

首先,减速器轴的设计首先需要确定承受的传动力。

传动力是由输入

功率、转速和传动比决定的,在设计轴时应根据传动装置的工作条件和要

求进行合理估计。

接下来,根据传动力的要求,选用合适的材料。

轴材料的选择必须具

备足够的强度和刚性来承受传动力,并且还要考虑轴材料的可加工性和耐

腐蚀性。

常用的轴材料包括碳素钢、合金钢、不锈钢等。

然后,进行轴的尺寸计算。

轴的尺寸计算主要包括直径和长度的计算。

轴的直径计算主要考虑弯曲强度和扭转强度两个方面。

弯曲强度要求轴的

直径足够大,以保证在工作过程中不会产生过大的弯曲应力。

扭转强度要

求轴的直径足够大,以保证能够承受传动力带来的扭转应力。

轴的长度计

算要考虑到减速器的结构尺寸和传动模式。

最后,进行轴的校核计算。

轴的校核主要包括强度校核和刚度校核。

强度校核要求轴的强度满足载荷计算中计算得出的弯曲强度和扭转强度的

要求。

刚度校核要求轴的刚度满足传递力矩时的挠度要求。

综上所述,减速器轴的设计计算包括承受传动力的确定、材料选用、

轴的尺寸计算和轴的校核计算等几个方面。

合理的设计计算能够保证减速

器轴满足传动要求,并且具备足够的强度和刚度,提高减速器的可靠性和

使用寿命。

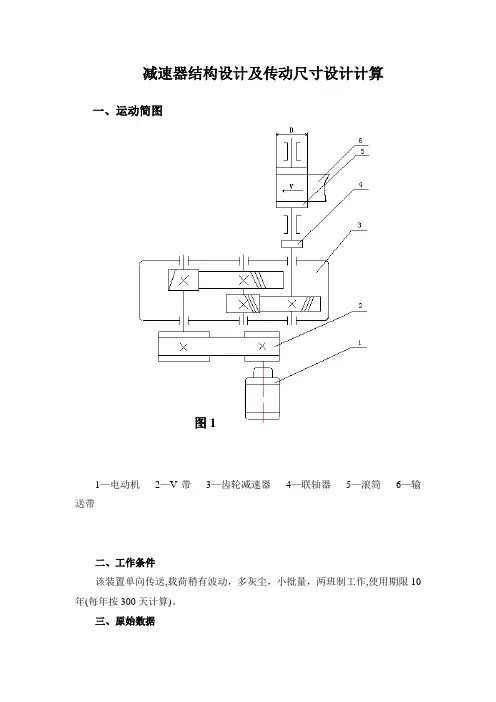

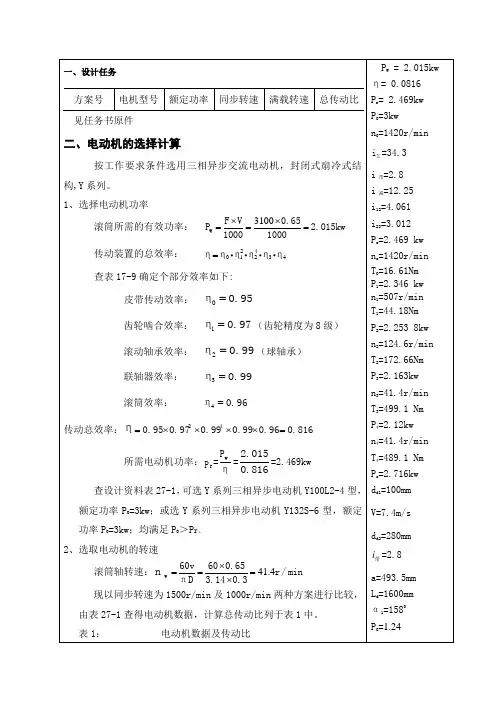

减速器结构设计及传动尺寸设计计算一、运动简图图11—电动机2—V带3—齿轮减速器4—联轴器5—滚筒6—输送带二、工作条件该装置单向传送,载荷稍有波动,多灰尘,小批量,两班制工作,使用期限10年(每年按300天计算)。

三、原始数据滚筒直径D (mm ):450 运输带速度V (m/s ):0.28 滚筒周围力F (N ):12000 滚筒长度L(mm):800 四、设计说明书内容 1 电动机选择 2 主要参数计算 3 V 带传动的设计计算4 减速器斜齿圆柱齿轮传动的设计计算5 轴的设计计算及校核 6.箱体结构的设计 7. 润滑密封设计 8 参考文献1 电动机选择 (1)选择电动机类型按工作要求和条件,选用Y 系列全封闭自扇冷式笼型三相异步电动机,电压380V.(2)选用电动机容量n w =(60×1000)v/πD=11.89r/min P w =FV/1000=3.36kwV 带传动效率η1=0.96滚动轴承效率η2=0.99 , 闭式齿轮传动效率η3=0.97 ,联轴器效率η4=0.99 , 传功滚筒效率η5=0.96,其中总效率为32320.960.990.970.990.960.833v ηηηηηη=⨯⨯⨯⨯=⨯⨯⨯⨯=带轴承齿轮联轴滚筒P d =P w /η=4.034kw 选用电动机额定功率为4kw 通常,V 带传动的传动比范围为2到4,二级圆柱齿轮减速器为8到40,则总传动比的范围为16到160,故电动机转速可选范围为:n 1d =(16~160)×11.89=190~1900r/min.符合这一范围的同步转速有750 r/min 、 1000 r/min 、 1500 r/min 现以这三种对比查表可得Y132M-6符合要求,故选用它。

Y132M-6 (同步转速1000r/min)的相关参数表12. 主要参数的计算(1)确定总传动比和分配各级传动比传动装置的总传动比i a=n m/n w=960/11.89=80.74取V带传动单级传动比i01=2.8,减速器的总传动比i为:i=i a/i01=28.836 i12=(1.4i)1/2=6.354 i23=i/i12=4.538初分传动比为i 1=2.8,i2=6.354,i v带=4.538(2)计算传动装置的运动和动力参数本装置从电动机到工作机有三轴,依次为Ⅰ,Ⅱ,Ⅲ轴,则1、各轴转速n1=n m/i w=343 r/minn2=n1/i1=54 r/minn3=n2/i2= 11.9 r/min2、各轴功率P1=P dη01=P d×ηv带= 4.0 × 0.96=3.84kwP2=P1η12=P1×η轴承×η齿轮=3.84× 0.99×0.97=3.69 kwP3=P2η23=P2×η轴承×η齿轮= 3.69× 0.99×0.97=3.54kw3、各轴转矩T d=9550P d/n d=40.1N.mT1=T d i带η01=107.79 N.m187.542 4.2430.990.97356.695T T i N m η==⨯⨯⨯=⋅ⅡⅠⅠⅡT 2=T 1i 1η12=657.7 N.m2356.695 3.0310.990.971038.221T T i N mη==⨯⨯⨯=⋅ⅢⅡⅡⅢT 3=T 2i 2η23=2866.15 N.m表2传动比3. V 带传动的设计计算(1)确定计算功率ca P查表可得工作情况系数 1.2A k = 故P ca =k A ×P= 1.2×4.0=4.8 kw(2)选择V 带的带型根据ca P n 、,由图可得选用A 型带。

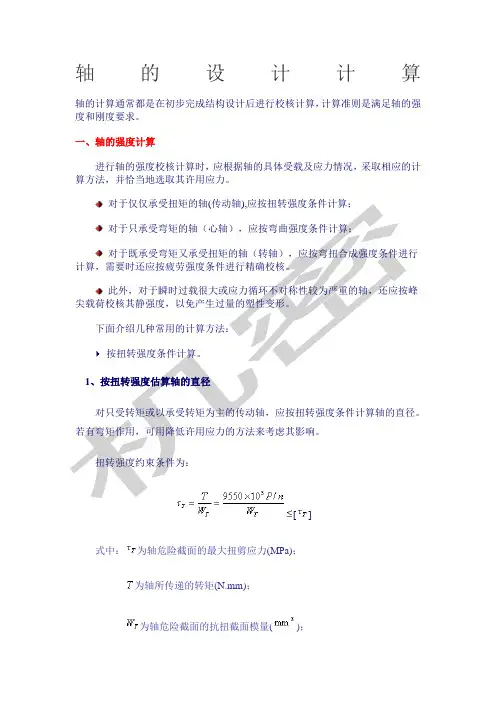

轴的设计计算轴的计算通常都是在初步完成结构设计后进行校核计算,计算准则是满足轴的强度和刚度要求。

一、轴的强度计算进行轴的强度校核计算时,应根据轴的具体受载及应力情况,采取相应的计算方法,并恰当地选取其许用应力。

对于仅仅承受扭矩的轴(传动轴),应按扭转强度条件计算;对于只承受弯矩的轴(心轴),应按弯曲强度条件计算;对于既承受弯矩又承受扭矩的轴(转轴),应按弯扭合成强度条件进行计算,需要时还应按疲劳强度条件进行精确校核。

此外,对于瞬时过载很大或应力循环不对称性较为严重的轴,还应按峰尖载荷校核其静强度,以免产生过量的塑性变形。

下面介绍几种常用的计算方法:按扭转强度条件计算。

1、按扭转强度估算轴的直径对只受转矩或以承受转矩为主的传动轴,应按扭转强度条件计算轴的直径。

若有弯矩作用,可用降低许用应力的方法来考虑其影响。

扭转强度约束条件为:[]式中:为轴危险截面的最大扭剪应力(MPa);为轴所传递的转矩(N.mm);为轴危险截面的抗扭截面模量();P为轴所传递的功率(kW);n为轴的转速(r/min);[]为轴的许用扭剪应力(MPa);对实心圆轴,,以此代入上式,可得扭转强度条件的设计式:式中:C为由轴的材料和受载情况决定的系数。

当弯矩相对转矩很小时,C值取较小值,[]取较大值;反之,C取较大值,[]取较小值。

应用上式求出的值,一般作为轴受转矩作用段最细处的直径,一般是轴端直径。

若计算的轴段有键槽,则会削弱轴的强度,作为补偿,此时应将计算所得的直径适当增大,若该轴段同一剖面上有一个键槽,则将d增大5%,若有两个键槽,则增大10%。

此外,也可采用经验公式来估算轴的直径。

如在一般减速器中,高速输入轴的直径可按与之相联的电机轴的直径估算:;各级低速轴的轴径可按同级齿轮中心距估算,。

几种轴的材料的[]和C值轴的材料Q2351Cr18Ni9Ti354540Cr,35SiMn,2Cr13,20CrMnTi []12~2012~2520~3030~4040~52160~135148~125135~118118~107107~982、按弯扭合成强度条件校核计算对于同时承受弯矩和转矩的轴,可根据转矩和弯矩的合成强度进行计算。

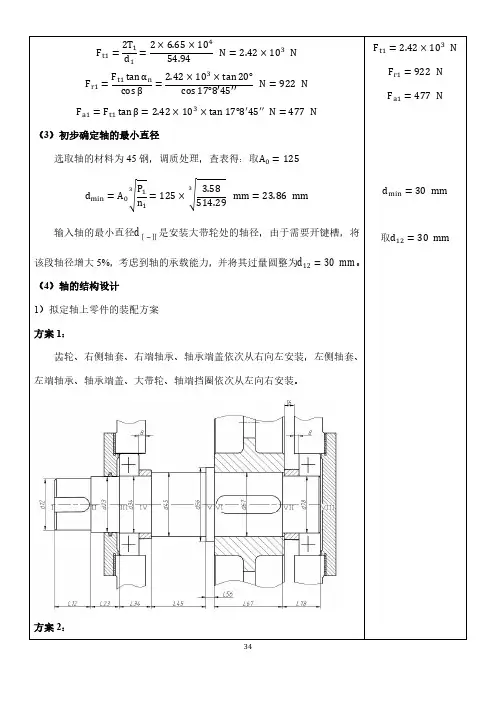

F t1=2T 1d 1=2×6.65×10454.94N =2.42×103 N F r1=F t1tan αn cos β=2.42×103×tan 20°cos 17°8′45′′N =922 NF a1=F t1tan β=2.42×103×tan 17°8′45′′ N =477 N(3)初步确定轴的最小直径选取轴的材料为45钢,调质处理,查表得:取A 0=125d min=A 0√P 1n 13=125×√ 3.58514.293 mm =23.86 mm输入轴的最小直径d Ⅰ−Ⅱ是安装大带轮处的轴径,由于需要开键槽,将该段轴径增大5%,考虑到轴的承载能力,并将其过量圆整为d 12=30 mm 。

(4)轴的结构设计 1)拟定轴上零件的装配方案 方案1:齿轮、右侧轴套、右端轴承、轴承端盖依次从右向左安装,左侧轴套、左端轴承、轴承端盖、大带轮、轴端挡圈依次从左向右安装。

方案2:轴套、右端轴承、轴承端盖依次从轴的右端向左端安装,轴套、左端轴承、轴承端盖、大带轮、轴端挡圈依次从轴的左端向右端安装,高速级小齿轮与轴做成一体。

经过比较,由于齿轮的直径较小,应该保证齿轮轮体的强度,故最终采用方案2。

2)根据轴向定位的要求确定轴的各段直径和长度·为了满足左端大带轮的轴向定位要求,I-II轴段右端需制出一定位轴肩,定位轴肩高度h一般取(2~3)C或(2~3)R。

查表得:取I-II轴段右=1.2 mm,进而取h23=3 mm,故d23=36 mm。

左端用端圆角半径RⅡ轴端挡圈定位,按轴端直径取挡圈直径D=40 mm。

为保证轴向定位可靠,与大带轮配合部分的轴端长度一般应比带轮宽度B短2~3 mm,故取L12= 45 mm。

·初步选择滚动轴承。

因轴承同时受径向力和轴向力的作用,故选用单列圆锥滚子轴承。

轴的设计1、轴的机构设计 (1) 轴的设计计算① 轴的直径的确定(Ⅰ轴) 按扭转强度条件计算: 3npA do ≥ 其中:首选45号钢进行设计,查表A O =120,P=10.56 ,n=486.7r/min 于是d 1≥33.47取d 1=34m②作用在齿轮上的力F t =112d T =31033.7723.2072⨯⨯=5.34⨯103N (其中:T 1为Ⅰ轴受到的转矩,d 1为齿轮1的直径)F r =F t βcos tan n a ⨯=2⨯103N (其中:αn 为齿轮的压力角,β为螺旋角)F a =F t ·tan β=1342N同理可求得Ⅱ轴、Ⅲ轴的直径和轴上齿轮的受力: Ⅱ轴 d 2≥42.4 mm 取d 2=45 mm 轴上齿轮的受力:F t =2700 N 、F r = 1023 N 、 F a =780 NⅢ轴 d 3≥63.7 mm 取d 3=65 mm 轴上齿轮的受力:F t =8340 N 、F r =3100 N 、 F a =1800 N (2) 校核轴上轴承的受力和轴承的寿命 Ⅰ轴1、求轴承受到的径向载荷F r1和F r2将轴系部件受到的空间力系分解为铅垂面和水平面的两个力系,如下图所示根据图示力的分析可知道:由图(b )得F r1v =5.1905.6625.661+⨯-⨯d Fa Fr =5.1905.6625.678145.661007.13+⨯-⨯⨯=170N F r2v =F r -F r1v =1070-170=900NF r1H =5.1905.665.66+F t =7.29⨯102F r2H =F r -F r1H =2820-729=2091F r1=2211Hr F F v r +=22900170+=748.6 NF r2=2222H r v r F F +=222091729+=2276.5 N 2 求两轴承的计算轴向力F a1和F a2对于70000AC 型轴承,按表13-7轴承的派生轴向力为F d =0.68⨯F r (5-8)F d1=0.68×F r1=0.68×748.6=509.6 N F d2=0.68×F r2=0.68×2276.5=1547.99 N 根据轴向力和轴承的安装方向分析可知,轴承2压紧:∴ F a1=F d1=509.6 NF a2=F a +F d1=1323 N3 求轴承的当量动载荷 11r a F F =6.7486.509=0.68=e(5-9)22r a F F =5.22761323=0.58<e 由表13-5分别进行查表或插值计算得径向载荷系数和轴向载荷系数为: 对与轴承1: X 1=1 ; Y 1=0 对轴承2: X 2=1 ; Y 2=0 因轴承运转中有轻微的冲击载荷,按照表13-6,f p =1.0~1.2则 P 1=f p(X 1F r1+Y 1F a1)=1.1×(1×748.6+0×2362)=823.46(5-10)P 2=f p (X 2F r2+Y 2F a22)=1.1×(1×2276.5+0)=2504.15 (5-11) 4 计算轴承的寿命L h =ε⎪⎪⎭⎫⎝⎛266010P C n =72060106⨯⨯315.250423500⎪⎭⎫ ⎝⎛=19131 h<28800 h(5-12)寿命不能满足工作要求,所以应选择中载系列,选用型号为7307AC,在次进行验证:L h ’=72060106⨯⨯398.259732800⎪⎭⎫ ⎝⎛=420839 h>28800 h(5-13)满足工作寿命的要求,所以轴承选用7307AC 系列。

14.3 轴的强度计算按扭转强度计算零件,需要自己设计计算。

在满足强度和保证轴正常工作的条件用于带式运输机的单级斜齿圆柱齿轮减速器的低速轴。

法主要应用于传动轴,也可以初步估算轴的最小直径,在此基础。

转切应力,;也是轴承受的扭矩,;数,;KW;;n 。

受载情况所决定的常数(见下表)。

也是轴承受的扭矩,单位: N.mm轴的直径,当轴截面上有一个键槽时,轴径应增大5%;有两个键轴常用材料的值和C值弯矩比转矩小或只受转矩时,C取较小值,否则C取较大值。

2 轴的刚度计算概念强度计算力简图受的作用力,其作用点在轮毂宽度的中间点。

而轴承处支承反力据轴承的类型和布置方式确定。

载荷不在同一平面内,需求出两个互相垂直平面的支承反力。

即反力。

图分别作出水平面弯矩图和垂直面的弯矩,求出合成弯图。

矩图矩图合成弯矩图和扭矩图,按第三强度理论计算各剖面上的当量弯矩图。

根据扭矩性质而定的校正系数,对于不变的扭矩,;对矩,;对于对称循环变化的扭矩,。

计算面的当量弯矩后,按强度条件计算:抗弯截面系数,。

表 12.3 轴材料的许用弯曲应力:14 . 4 轴的设计举例用于带式运输机的单级斜齿圆柱齿轮减速器的低速轴。

已知电率, 从动齿轮转速,从动齿轮分度圆,轮毂长度。

试设计减速器的从动轴的结构和尺寸。

材料确定许用应力钢,调质处理,查表强度极限,许用弯曲应力转强度初步计算轴径数上有一个键槽,将直径增大,则, 即轴的最小直径。

构设计件的定位、固定和装配 , 单级减速器采用阶梯轴,可将轴装配在箱体中分布,先装配齿轮,左面用轴肩定位,右面用套筒轴向固定,齿轮靠轴承用轴肩和轴承盖固定,右轴承用套筒和轴承盖固定,两轴承的周配合。

联轴器装配在轴的右端,采用平键作周向固定,轴肩作轴向固定的各端直径和长度 , 轴的外伸端直径,其长度应比装 HL 型。

承处的直径。

初选深沟球轴承,宽度为。

取标准直径为。

此处轴段的长结构来确定,(参考机械设计手册)。

的直径取标准直径,。

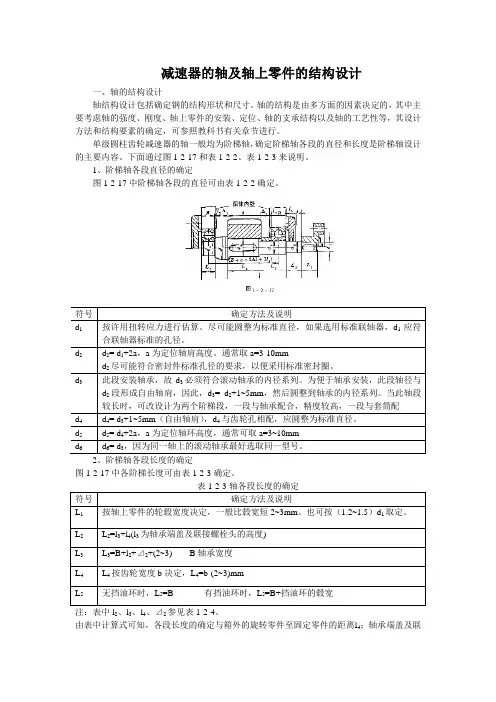

减速器的轴及轴上零件的结构设计一、轴的结构设计轴结构设计包括确定钢的结构形状和尺寸。

轴的结构是由多方面的因素决定的,其中主要考虑轴的强度、刚度、轴上零件的安装、定位、轴的支承结构以及轴的工艺性等,其设计方法和结构要素的确定,可参照教科书有关章节进行。

单级圆柱齿轮减速器的轴一般均为阶梯轴,确定阶梯轴各段的直径和长度是阶梯轴设计的主要内容。

下面通过图1-2-17和表1-2-2、表1-2-3来说明。

1、阶梯轴各段直径的确定图1-2-17中阶梯轴各段的直径可由表1-2-2确定。

符号确定方法及说明d1按许用扭转应力进行估算。

尽可能圆整为标准直径,如果选用标准联轴器,d1应符合联轴器标准的孔径。

d2d2= d1+2a,a为定位轴肩高度。

通常取a=3-10mmd2尽可能符合密封件标准孔径的要求,以便采用标准密封圈。

d3此段安装轴承,故d3必须符合滚动轴承的内径系列。

为便于轴承安装,此段轴径与d2段形成自由轴肩,因此,d3= d2+1~5mm,然后圆整到轴承的内径系列。

当此轴段较长时,可改设计为两个阶梯段,一段与轴承配合,精度较高,一段与套筒配d4d4= d3+1~5mm(自由轴肩),d4与齿轮孔相配,应圆整为标准直径。

d5d5= d4+2a,a为定位轴环高度,通常可取a=3~10mmd6d6= d3,因为同一轴上的滚动轴承最好选取同一型号。

图1-2-17中各阶梯长度可由表1-2-3确定。

符号确定方法及说明L1按轴上零件的轮毂宽度决定,一般比毂宽短2~3mm。

也可按(1.2~1.5)d1取定。

L2L2=l3+l4(l3为轴承端盖及联接螺栓头的高度)L3L3=B+l2+⊿2+(2~3) B轴承宽度L4L4按齿轮宽度b决定,L4=b-(2~3)mmL5 无挡油环时,L5=B 有挡油环时,L5=B+挡油环的毂宽注:表中l2、l3、l4、⊿2参见表1-2-4。

由表中计算式可知,各段长度的确定与箱外的旋转零件至固定零件的距离l4;轴承端盖及联接螺栓头高度的总尺寸l3;轴承端面至箱体内壁的距离l2;转动零件端面至箱体内壁的距离⊿2以及档油环的结构尺寸有关,这些尺寸又取决于轴承盖的类型、密封型式以及各零件在装配图中的相关位置。

减速器设计计算及说明减速器设计计算及说明1.引言在机械传动中,减速器起着将高速旋转的动力传递给工作机构,并实现减速和增加扭矩的重要作用。

本文将详细介绍减速器的设计计算及说明,包括计算减速比、选择减速器类型、齿轮尺寸设计等内容。

2.减速比计算减速比是指输入轴与输出轴的转速比。

减速比的计算需要考虑工作机构的要求以及传动系统的效率。

计算公式如下:减速比 = 输出轴转速 / 输入轴转速3.减速器类型选择根据传动要求和工作条件的不同,减速器可以分为多种类型,如齿轮减速器、蜗轮蜗杆减速器、行星齿轮减速器等。

在选择减速器类型时,需要考虑传动精度、承载能力、噪音等因素。

4.齿轮尺寸设计(a) 齿轮模数的计算:根据减速比、齿轮的模数和齿数间的关系,计算合适的齿轮模数。

通常,模数的选择会考虑到传动效率和噪音因素。

(b) 齿轮的齿数计算:根据减速比和齿轮模数,计算并选择合适的齿数,确保传动系统的可靠性和承载能力。

(c) 齿轮的齿宽计算:根据输出扭矩和材料强度,计算齿轮的齿宽以保证齿轮的强度和耐久性。

(d) 齿轮的加工与装配:根据设计要求和加工工艺,进行齿轮的加工与装配过程。

5.传动系统效率计算传动系统的效率反映了传递动力时的能量损失情况。

常见的传动系统效率包括齿轮传动效率、轴承效率等。

通过计算这些效率指标,可以评估传动系统的性能。

6.额定负载与安全系数计算根据实际工作条件和传动系统的设计要求,计算传动系统的额定负载和安全系数。

确保传动系统在长期运行中的稳定性和可靠性。

7.附件本文档的附件包括设计计算所涉及的图纸、数据表格等。

法律名词及注释:1.减速器:用于降低输入轴旋转速度以及提高扭矩的装置。

2.齿轮减速器:采用齿轮传动原理实现减速的一种减速器。

3.蜗轮蜗杆减速器:由蜗轮和蜗杆组成的一种减速器,具有较高的传动效率和承载能力。

4.行星齿轮减速器:采用行星轮和太阳轮的齿轮传动组合实现减速的一种减速器。

例题:某一化工设备中的输送装置运转平稳,工作转矩变化很小,以圆锥-圆柱齿轮减速器作为减速装置。

试设计该减速器的输出轴。

减速器的装置简图如下。

输入轴与电动机相联,输出轴通过弹性柱销联轴器与工作机相联,输出轴为单向旋转(从装有联轴器的一端看为顺时针方向)。

已知电动机功率P=10kW,转速n1=1450r/min,齿轮机构的参数列于下表:解: 1.求输出轴上的功率P3、转速n3和转矩T3若取每级齿轮传动的效率(包括轴承效率在内)η=0.97,则又于是2.求作用在齿轮上的力因已知低速级大齿轮的分度圆直径为而圆周力Ft,径向力Fr及轴向力Fa的方向如图。

3.初步确定轴的最小直径先初步估算轴的最小直径。

选取轴的材料为45号钢,调质处理。

取A0=112,于是得输出轴的最小直径显然是安装联轴器处轴的直径dⅠ-Ⅱ。

为了使所选的轴直径dⅠ-Ⅱ与联轴器的孔径相适应,故需同时选取联轴器型号。

联轴器的计算转矩Tca=K A T3,考虑到转矩很小,故取K A=1.3,则:Tca=K A T3=1.3×960000 N·mm=1248000 N·mm按照计算转矩Tca应小于联轴器公称转矩的条件,查标准GB5014-85或手册,选用HL4型弹性柱销联轴器,其公称转矩为1250000N·mm。

半联轴器Ⅰ的孔径dⅠ=55mm;故取dⅠ-Ⅱ=55mm;半联轴器长度L=112mm,半联轴器与轴配合的毂孔长度L1=84mm。

4.轴的结构设计1)拟定轴上零件的装配方案本题的装配方案已在前面分析比较,现选用如图所示的第一种装配方案。

2)根据轴向定位的要求确定轴的各段直径和长度⑴为了满足半联轴器的轴向定位要求,Ⅰ-Ⅱ轴端右端需制出一轴肩,故取Ⅱ-Ⅲ段的直径 d II-III=62mm;左端用轴端挡圈定位,按轴端直径取挡圈直径D=65mm。

半联轴器与轴配合的毂孔长度L1=84mm,为了保证轴端挡圈只压在半联轴器上而不压在轴的端面上,故Ⅰ-Ⅱ段的长度应比 L1略短一些,现取l I-II= 82mm。

减速器的计算辅助设计程序—轴的强度校核摘要减速器是广泛应用于机械行业的减速装置,随着科学技术和国民经济的发展,减速器的需求量也越来越多,质量要求也越来越高,传统的减速器设计方法已经不能满足用户的要求。

为了适应社会的发展,本文利用Visual Basic为工具,在已有的理论基础下,对减速器设计中轴的受力分析及强度校核部分所需要的计算公式、线图、表格等,进行程序化处理,设计时由计算机按照设计的需要自动检索,利用辅助设计完成减速器设计中大量繁琐和重复性工作。

主要研究内容如下:(1)减速器轴系统变量关系整理;(2)学习减速器轴的受力分析及强度校核实例;(3)减速器轴的强度校核计算机辅助设计软件的编制和调试;(4)以实例验算验证软件的正确性,并对软件进行优化目前,该系统已通过调试,实现了校核功能,能按要求正常运行,达到设计目的。

关键词:Visual Basic 减速器计算机辅助设计Reducer computer aided design program-- The strength check of the shaftAbstractReducer is the deceleration device which is widely used in machinery industry. With the development of science and technology and the nation economy, the demand of the reducer is increasing, and quality requirements are more and more high. The traditional reducer design methods have been unable to meet the user’s requirements. In order to adapt to the development of society, in this paper, I use Visual Basic to deal with the axis stress analysis and strength check on the basis of existing theories. We need the computer automatically to complete the retrieve according to design requirements. We use the CAD to complete lots’ of tedious and repetitive tasks in reducer design. The main contents are as follows:1、The reducer shaft system variable relations order.2、Learning the instance of reducer shaft stress analysis and strength check.3、The CAD software of the reducer shaft strength check preparation and debugging.4、Using examples to check and verify the correctness of the software and optimizing the softwareAt present, the system has been through debugging and achieved the checking function. It runs normally and achieves the design purpose.Key Words:Visual Basic reducer CAD目录1、绪论 (1)1.1选题背景及意义 (1)1.2研究现状 (1)1.3研究内容 (1)1.4研究成果 (1)2、减速器CAD程序软件环境 (2)2.1 集成开发环境概述 (2)2.2 工具栏 (2)2.3 工具箱 (3)2.4 工程资源管理 (4)2.5 属性窗口 (6)2.6 窗体设计器 (7)2.7 代码窗口 (7)2.8 窗体布局窗口 (8)2.9 对象浏览窗口 (9)3、轴的强度校核CAD程序设计计算 (11)3.1运动学和受力分析简介 (11)3.2设计资料的程序处理方法 (12)3.3设计计算 (13)3.3.1、轴的选择 (13)3.2.2、蜗杆减速器轴校核 (14)4、主要参考文献 (27)1.绪论1.1选题背景及意义减速器在工业产品中具有着重要地位和功能,它被广泛使用于机器人、机械工程、自动化控制及机制等领域,计算机先进技术发展使得机械传动产品变得多样化。

减速器设计计算及说明书

目录

一、总体方案设计 (1)

二、运动参数设计 (2)

三、主要零件的计算 (6)

四、减速器的润滑、密封及装油量的计算 (23)

一、总体方案设计

二、运动参数设计

=65r/min

所选电动机的额定功率,取,选择电动机三相异步电动机,其额定转速

三、主要零件的计算

按图6-7MQ线查得轮齿弯曲疲劳极限应力为:,。

,;

,

,则

查图6-16,得两轮复合齿形系数为,,

代入计算,于是

;按图6-7MQ线查得轮齿弯曲疲劳极限应力为:

,;

,

,则

;弹性系数查表

取a=210mm,按经验式,取。

,。

,

四、减速器的润滑、密封及装油量的计算

时,轴承可选用油润滑润滑,通过在箱体上开油沟以达到润)飞溅润滑:当齿轮圆周速度

)刮板润滑:当齿轮圆周速度很低(。

目录1 设计题目 (3)2 传动方案 (3)3 电动机选择 (4)3.1 选择电动机的类型 (4)3.2选择电动机功率 (4)3.3 确定电动机的转速 (4)3.4 电动机的主要尺寸 (5)4. 轴的工况计算 (5)4.1传动比的计算及分配 (5)4.2各轴转速 (5)4.3 各轴功率 (5)4.4各轴转矩 (6)5齿轮的设计计算 (7)5.1 高速级齿轮设计计算 (7)5.2 低速级齿轮设计计算 (9)6轴的设计计算 (12)6.1 轴选择材料 (12)6.2 轴最小直径计算 (12)6.3 各轴各段直径确定 (13)6.4 箱体内各部分合理分布 (13)6.5 各轴完整设计 (14)6.6 轴受力分析并校核 (15)7 轴承的计算 (20)8 键联接的校核 (20)9 联轴器的选择 (21)10 箱体参数确定 (21)11 润滑和密封的选择 (22)12附件及说明 (22)13设计小结 (22)14参考资料 (23)1 设计题目设计一用于胶带输送机卷筒的传动装置原始条件和数据:输送机两班连续单向运转,载荷平稳,空载启动,室内工作,有粉尘;使用期限10年,大修期3年,在中等规模机械厂小批量生产。

输送带允许速度误差5%。

输送带工作拉力2400N,输送带速度1.2m/s,卷筒直径300mm。

2 传动方案传动方案选择:两级展开式圆柱齿轮减速器3 电动机选择选择Y系列一般用途的全封闭自扇冷鼠笼型三相异步电动机n=1440r/min,质量47kgm4.传动比及动力学计算5、齿轮的设计计算6轴的设计计算6.4 箱体内各部分合理分布箱体内部零件分布如上图所示,齿轮端面距离箱体内壁10mm,中间轴两齿轮端面距离为10mm,低速级大齿轮齿顶圆距离箱体内壁,考虑到螺栓中心距离外边缘与外壁均有要求,轴承旁凸台厚度=16+18+8=42mm6.5 各轴完整设计(1)高速轴的设计如下:轴承选取6006深沟球轴承,需要挡油环,所以12段长14mm;齿轮端面距离箱壁10mm,23段应略大于10mm,取15mm;45段根据7.4可得l=10+80+10=100mm;56段不需要挡油环,长13mm;67段考虑到需要留有螺钉尾部空间10mm,轴承盖厚10mm,轴承座端面至箱体内壁48mm,调整长度1mm,轴承距离箱体内臂3mm,轴承宽度13mm,所以L=10+10+48+1-13-3=53mm;78段考虑与联轴器的配合长36mm。

目录目录 (1)设计原始数据 (1)第一章传动装置总体设计方案 (1)1.1 传动方案 (1)1.2 该方案的优缺点 (1)第二章电动机的选择 (3)2.1 计算过程 (3)2.1.1 选择电动机类型 (3)2.1.2 选择电动机的容量 (3)2.1.3 确定电动机转速 (3)2.1.4 二级减速器传动比分配 (4)2.1.5 计算各轴转速 (4)2.1.6 计算各轴输入功率、输出功率 (5)2.1.7 计算各轴的输入、输出转矩。

(5)2.2 计算结果 (6)第三章带传动的设计计算 (7)3.1 已知条件和设计内容 (7)3.2 设计步骤 (7)3.3 带传动的计算结果 (9)第四章齿轮传动的设计计算 (10)4.1高速级齿轮传动计算 (10)4.2低速级齿轮传动计算 (14)第五章轴的结构设计 (19)5.1 初步估算轴的直径 (19)5.2 初选轴承 (19)5.3 轴的各段直径和轴向尺寸 (20)5.4 联轴器的选择 (21)第六章轴、轴承及键联接的校核计算 (22)6.1 轴强度的校核计算 (22)6.1.1 轴的计算简图 (22)6.1.2 弯矩图 (22)6.1.3 扭矩图 (23)6.1.4 校核轴的强度 (23)6.2 键联接选择与强度的校核计算 (24)第七章箱体的结构设计以及润滑密封 (25)7.1 箱体的结构设计 (25)7.2 轴承的润滑与密封 (26)设计小结 (27)参考文献 (28)设计原始数据第一章传动装置总体设计方案1.1 传动方案传动方案已给定,外传动为V带传动,减速器为二级展开式圆柱齿轮减速器。

方案简图如1.1所示。

图 1.1 带式输送机传动装置简图展开式由于齿轮相对于轴承为不对称布置,因而沿齿向载荷分布不均,故要求轴有较大的刚度。

1.2 该方案的优缺点该工作机有轻微振动,由于V带有缓冲吸振能力,采用 V带传动能减小振动带来的影响,并且该工作机属于小功率、载荷变化不大,可以采用V 带这种简单的结构,并且价格便宜,标准化程度高,大幅降低了成本。

轴的设计

1、轴的机构设计 (1) 轴的设计计算

① 轴的直径的确定(Ⅰ轴) 按扭转强度条件计算: 3

n

p

A d

o ≥ 其中:首选45号钢进行设计,查表A O =120,

P=10.56 ,n=486.7r/min 于是d 1≥33.47

取d 1=34m

②作用在齿轮上的力

F t =

112d T =310

33.7723.2072⨯⨯=5.34⨯103

N (其中:T 1为Ⅰ轴受到的转矩,d 1为齿轮1的直径)

F r =F t β

cos tan n a ⨯

=2⨯103

N (其中:αn 为齿轮的压力角,β为螺旋角)

F a =F t ·tan β=1342N

同理可求得Ⅱ轴、Ⅲ轴的直径和轴上齿轮的受力: Ⅱ轴 d 2≥42.4 mm 取d 2=45 mm 轴上齿轮的受力:F t =2700 N 、F r = 1023 N 、 F a =780 N

Ⅲ轴 d 3≥63.7 mm 取d 3=65 mm 轴上齿轮的受力:F t =8340 N 、F r =3100 N 、 F a =1800 N (2) 校核轴上轴承的受力和轴承的寿命 Ⅰ轴

1、求轴承受到的径向载荷F r1和F r2

将轴系部件受到的空间力系分解为铅垂面和水平面的两个力系,如下图所示

根据图示力的分析可知道:由图(b )得

F r1v =

5.1905.6625.661

+⨯

-⨯d Fa Fr =

5

.1905.6625.678145.661007.13+⨯

-⨯⨯=170N F r2v =F r -F r1v =1070-170=900N

F r1H =

5

.1905.665.66+F t =7.29⨯102

F r2H =F r -F r1H =2820-729=2091

F r1=2

2

11H

r F F v r +=22900170+=748.6 N

F r2=2

222H r v r F F +=2

22091729+=2276.5 N

2 求两轴承的计算轴向力F a1和F a2

对于70000AC 型轴承,按表13-7轴承的派生轴向力为

F d =0.68⨯F r (5-8)

F d1=0.68×F r1=0.68×748.6=509.6 N F d2=0.68×F r2=0.68×2276.5=1547.99 N 根据轴向力和轴承的安装方向分析可知,轴承2压紧:

∴ F a1=F d1=509.6 N

F a2=F a +F d1=1323 N

3 求轴承的当量动载荷 1

1r a F F =

6

.7486.509=0.68=e

(5-9)

22r a F F =5

.22761323

=0.58<e 由表13-5分别进行查表或插值计算得径向载荷系数和轴向载荷系数为: 对与轴承1: X 1=1 ; Y 1=0 对轴承2: X 2=1 ; Y 2=0 因轴承运转中有轻微的冲击载荷,按照表13-6,

f p =1.0~1.2

则 P 1=f p

(X 1F r1+Y 1F a1)=1.1×(1×748.6+0×2362)=823.46

(5-10)

P 2=f p (X 2F r2+Y 2F a22)=1.1×(1×2276.5+0)=2504.15 (5-11) 4 计算轴承的寿命

L h =ε

⎪⎪⎭

⎫

⎝⎛266010P C n =72060106⨯⨯3

15.2504

23500⎪⎭⎫

⎝⎛=19131 h<28800 h

(5-12)

寿命不能满足工作要求,所以应选择中载系列,选用型号为7307AC,在次进行验证:

L h ’

=

720

60106

⨯⨯

3

98.259732800⎪⎭

⎫ ⎝⎛=420839 h>28800 h

(5-13)

满足工作寿命的要求,所以轴承选用7307AC 系列。

同理,根据以上方法对轴2和轴3进行轴承选择和寿命的计算,轴2、轴3上的轴承和1轴

——装订线

——

的装置方法一样,都是正装,所以根据以上方法可求得: 轴2选用轴承型号为:7209AC ,寿命:3年; 轴3选用轴承型号为:7214AC ,寿命:6年。

c 以三轴进行轴的装配方案的分析和轴的设计计算 1 轴的装配设计

1) 拟订轴上零件的装配方案

8 7 6 5 4 3 2 1

1、1-2段轴用于安装轴承挡油环和固定吃的套筒。

2、2-3段用于齿轮和键的安装。

3、3-4段为固定齿轮的一个台阶。

4、5-6段为装挡油环和轴承。

5、6-7段安装密封圈和端盖。

6、7-8段联轴器和键。

2) 根据轴向定位的要求确定轴的各段直径和长度,并查出轴上键的标准尺寸,如下图所示:

2 求轴上的载荷,并对轴进行校核。

(Ⅲ轴)

——装

订线

——

按弯扭合成强度条件计算

通过轴的设计,轴的主要尺寸,轴上零件的位置,以及外载荷和支反力的作用位置均已定,轴上的载荷已可求得,因而可按弯扭合成强度对轴进行强度校核计算。

1) 做出轴的计算简图(即力学模型) 2) 作出弯矩图

根据上述简图,分别按水平面和垂直面计算各力产生的弯矩,并按计算结果分别做出水平面上的弯矩M H 和垂直面上的弯矩M V 图,按照式子 M=2

2

V H M M

(5-14)

计算总弯矩,并作出M 图。

3) 作扭矩图 扭矩图如下图所示。

4) 校核轴的强度

已知轴的弯矩和扭矩后,可针对某些危险截面作弯扭合成强度校核计算,按照第三强度理论,计算应力:

]

[)(12

2-≤+=

δαδW

T M ca

(5-15)

式中: ca δ-轴的计算应力,单位为Mpa; M-轴所受的弯矩,单位为N.mm; T-轴所受的扭矩,单位为N.mm;

——装订线

——

W-轴的抗弯截面系数,单位为mm 3

1) 确定式中的各个参数

由轴承受力可知: F t =8340N F r =3100N F a =1800N F r2v =-3160 N F r1v =787 N F r2H =-5480 N F r1H =-2860 N T=1429.49 N.m 根据上图分析可得:

M H =F r2H ×L 1=-5480×93.5=512400 N.mm M v2=F r2v ×L 1=-3160×93.5=275000 N.mm M v1=F r1v ×L 2=787×173.5=137000 N.mm M a =

2

d

Fa ⨯=1800×342.8×0.5=308520 N.mm ∴ M 2=2

22

V H M M +=591200 N.mm M 1=2

12

V H M M +=530300 N.mm

2) 按照轴的工作条件,取α=0.6。

3)计算抗扭截面系数W

根据弯矩图可知道,危险截面在齿轮段的轴上,因此截面形状如下所示:

——装订线

——

查表15-4可得:

d

t d bt d W 2)(322

3

--

=π

(5-16)

分别带如图示所示的数据,可得:

W=36840.23 mm 3

4)根据危险截面分析,取M=5912000 N.mm 强度的计算:

将以上数据分别带入(5-15)式中可得:

δca =16.1Mpa

前面已经选定轴的材料为45钢,由表15-1查得[δ-1]=60Mpa,所以δca 〈[δ-1],故轴安全。

——装

订线

——。