简述交流主轴驱动系统的特点

- 格式:doc

- 大小:25.00 KB

- 文档页数:1

数控机床主轴箱设计毕业设计(论文)任务书摘要主轴箱为数控机床的主要传动系统,它包括电动机、传动系统和主轴部件,它与普通车床的主轴箱比较,相对来说比较简单只有两极或三级齿轮变速系统,它主要是用以扩大电动机无级调速的范围,以满足一定恒功率、和转速的问题。

本设计采用北京数控设备厂的BESK-8型交流主轴电动机,最高转速是4500r/min。

通过给定的技术参数来初步设定部分轴、齿轮等单元的结构尺寸,对传动系统进行理论力学分析,精确计算选定尺寸及材料,由电机转速传动至进给系统的参数反馈,校核所选定主轴和转动轴尺寸的合理性完成整体结构设计,最后对齿轮进行了验算以及V型带的、离合器的选择与计算。

通过本次设计,使数控机床结构更加紧凑,性能更加优越,生产加工更加精密,有利于改善数控机床的性能,使得产品的加工更加高效。

关键词:数控机床;主轴箱;交流调速电动机;BESK-8AbstractFor the spindle box of NC machine tool main transmission system which comprises a motor, the transmission system and the spindle, it with ordinary lathe spindle box is relatively simple, only two or three stage gear transmission system, it is mainly used to expand the range of stepless speed regulation of motor, to meet a certain constant power, and speed problems.This design uses the Beijing CNC equipment factory of type BESK-8 AC spindle motor, maximum speed is 4500r / min. Through the given technical parameter to set an initial portion of the shaft, gear unit size, the transmission system of theoretical mechanics analysis, accurate calculation of the selected size and material, the motor speed drive to the feed system parameters feedback, check the selected spindle and rotary shaft size is reasonable to complete the overall structure design, assembly drawing and parts graph.Through the design of the NC machine tool, compact structure, superior performance, production and processing of more sophisticated, is helpful for improving the performance of CNC machine tools, making the product processing more efficient.Key words: NC machine tool; spindle box; AC motor; BESK-8东北大学继续教育学院毕业设计(论文)用纸目录摘要 (Ⅰ)Abstract (Ⅱ)1.绪论 (1)1.1研究的目的和意义 (1)2.主轴驱动源的选择 (2)2.1直流主轴驱动系统的特点 (2)2.2 交流主轴驱动系统的特点 (3)2.3主轴驱动电机的确定 (4)3.主传动设计 (5)3.1转速图的拟定 (5)3.2主轴转速的确定 (6)3.3传动级数的确定 (7)3.3.1主传动系数的参数 (7)3.3.2主传动级数的确定 (8)3.3.3分级变速箱的设计计算 (11)4.传动系统零件的设计 (17)4.1齿轮的验算 (17)4.2 V型带的选择 (19)4.3离合器的选择与计算 (21)总结 (24)参考文献 (25)1.绪论1.1研究的目的和意义数控机床主传动系统主要包括电动机、传动系统和主轴部件,它与普通机床的主传动系统相比在结构上比较简单,这是因为变速功能全部或大部分由主轴电动机的无级调速来承担,剩去了复杂的齿轮变速机构,有些只有二级或三级齿轮变速系统用以扩大电动机无级调速的范围。

参考资料:/%C5%C9%BF%CB652/blog/item/6dc3505e89715b411038c2a 8.html数控机床中的伺服驱动系统取代了传统机床的机械传动,是数控机床的重要特征之一,因此在一定意义上,伺服驱动系统的性能和可靠性决定了整台数控机床的性能和可靠性。

位置伺服驱动系统是由驱动系统与CNC系统中的位置控制部分构成的。

数控机床的驱动系统主要有两种:主轴驱动系统和进给驱动系统。

从作用看,前者控制机床主轴旋转运动,后者控制机床各坐标的进给运动。

不论是主轴驱动系统还是进给驱动系统,从电气控制原理来分都可分为直流驱动和交流驱动系统。

直流驱动系统在20世纪70年代初至80年代中期占据主导地位,这是由于直流电动机具有良好的调速性能,输出力矩大,过载能力强,精度高,控制原理简单,易于调整等。

随着微电子技术的迅速发展,加之交流伺服电动机材料、结构及控制理论有了突破性的进展,又推出了交流驱动系统,标志着新一代驱动系统的开始。

由于交流驱动系统保持了直流驱动系统的优越性,而且交流电动机维护简单,便于制造,不受恶劣环境影响,所以目前直流驱动系统已逐步被交流驱动系统所取代。

一、主轴驱动系统数控机床要求主轴在很宽的范围内转速连续可调,恒功率范围宽。

当要求机床有螺纹加工功能、准停功能和恒线速加工等功能时,就要对主轴提出相应的速度控制和位置控制要求。

1.直流主轴驱动系统由于直流调速性能的优越性,直流主轴电动机在数控机床的主轴驱动中得到广泛应用,主轴电动机驱动多采用晶闸管调速的方式。

(1)工作原理数控机床直流主轴电动机由于功率较大,且要求正、反转及停止迅速,故驱动装置通常采用三相桥式反并联逻辑无环流可逆调速系统,这样在制动时,除了缩短制动时间外,还能将主轴旋转的机械能转换成电能送回电网。

1)主电路图6-9为三相桥式反并联逻辑无环流可逆调速系统的主电路,逻辑无环流可逆系统是利用逻辑电路,使一组晶闸管在工作时,另一组晶闸管的触发脉冲被封锁,从而切断正、反两组晶闸管之间流通的电流。

一、填空题(每空1分,共20分)1、滚珠丝杠螺母副,按滚珠返回的方式不同可以分为(内循环式)和(外循环式)两种。

2、导轨副的维护一般包括(导轨副的润滑)、(滚动导轨副的预紧)和(导轨副的防护)。

3、数控机床自动换刀装置的形式有(回转刀架换刀)、(更换主轴头换刀)和(带刀库的自动换刀)。

4、数控机床上常用的刀库形式有(直线式刀库)、(盘式刀库)、(链式刀库)和(密集形格子式刀库)。

5、刀具常用交换方式有(顺序选刀)和(任意选刀)两类。

6、滚珠丝杠螺母副的润滑油为(一般机油或90~180#透平油、140#或N15主轴油),而润滑油一般采用(锂基润滑脂)。

7、数控机床按控制运动轨迹可分为点位控制、(直线控制)和(轮廓控制)等几种。

8、数控机床的自动换刀装置中,实现(刀库)和机床(主轴)之间传递和装卸刀具的装置称为刀具交换装置。

一、选择题 1、数控车床床身中,排屑性能最差的是( A )。

A、平床身 B、斜床身 C、立床身2、一般数控铣床是指规格( B )的升降台数控铣床,其工作台宽度多在400mm以下。

A、较大 B、较小 C、齐全 D、系列化3、采用数控机床加工的零件应该是( B )。

A、单一零件B、中小批量、形状复杂、型号多变的零件 C、大批量零件4、数控机床四轴三联动的含义是( B )。

A、四轴中只有三个轴可以运动 B、有四个控制轴,其中任意三个轴可以联动C、数控系统能控制机床四轴运动,其中三个轴能联动5、数控机床主轴锥孔的锥度通常为7:24,之所以采用这种锥度是为了( C )A、靠摩擦力传递扭矩 B、自锁 C、定位和便于装卸刀柄 D、以上几种情况都是6、目前,在我国数控机床的自动换刀装置中,机械手夹持刀具的方法多采用( A )A、轴向夹持 B、径向夹持 C、法兰盘式夹持7、数控机床导轨按接触面的摩擦性质可分为滑动导轨、滚动导轨和( B )导轨三种。

A贴塑B静压C动摩擦D静摩擦8、数控机床自动选择刀具中任选刀具的方法是采用( A )来选刀换刀。

主轴根据驱动方式、结构形式和应用领域,可分为以下几类:

1.电机直驱主轴:将电机的转矩直接传递给主轴,无需通过其他传动装置,如齿轮、皮带等。

具有结构简单、传动效率高、响应速度快、精度高等特点,广泛应用于高速数控机床、加工中心等领域。

2.电机间接驱动主轴:需要通过一定的传动装置将电机的转矩传递给主轴。

这类主轴的传动效率相对较低,但结构较为稳定,适用于重载、低速加工等应用场景。

3.液压驱动主轴:利用液压油作为介质,将液压泵产生的压力转化为主轴的旋转动力。

具有较高的输出力矩、低速性能好等特点,适用于重载、高扭矩加工场合。

4.磁悬浮主轴:采用磁力将主轴悬浮于磁轴承中,实现非接触传动。

具有高速、低摩擦、长寿命等特点,但制造难度较大,成本较高。

磁悬浮主轴在高精度、高速加工领域具有广泛的应用前景。

此外,根据结构形式和应用领域,主轴还可以分为以下几种:

1.箱式主轴:适用于高速加工和重负荷切削。

2.双向主轴:可实现同时上下加工。

3.滚珠丝杠主轴:以滚珠丝杠的方式工作,具有较高的准确性和刚性。

4.电主轴:电主轴的转速可实现高速、中速、低速和变速。

5.叉架类零件主轴:具有较高的刚性和稳定性,适用于高强度加工。

主轴采用锥度,能够使主轴和进给系统的间隙达到最小,适用于具有较小直径或较深孔的加工,且在加工精度方面表现优秀。

由于主轴的刚度高,因此不易受到振动的影响,同时,主轴的精度和稳定性也能保证机床的耐久性。

广泛应用于汽车制造、航天制造和模具制造等领域。

以上是主轴的分类和特点的详细描述,不同的主轴具有不同的特性和应用场景,选择合适的主轴可以提高加工效率和精度。

交流伺服电机交流伺服电机是一种广泛应用于工业自动化领域的电机类型,在现代生产中发挥着重要作用。

交流伺服电机通过内置的编码器反馈系统,可以实现精确的位置控制和速度控制,从而提高了生产效率和产品质量。

本文将介绍交流伺服电机的工作原理、应用领域以及优势特点。

工作原理交流伺服电机通过电子控制系统控制电流的大小和方向,从而控制电机转子的位置和速度。

其工作原理包括位置控制回路、速度控制回路和电流控制回路。

位置控制回路接收编码器反馈信号,比较目标位置和当前位置之间的差异,通过控制电流大小和方向来驱动电机转子转动至目标位置。

速度控制回路根据编码器反馈信号和设定速度值之间的差异,控制电机的转速。

电流控制回路则根据速度控制回路的输出,控制电机的电流大小和方向,以实现精确的速度控制。

应用领域交流伺服电机广泛应用于各种自动化设备和机械领域,如工业机器人、数控机床、包装设备、印刷设备等。

在这些领域,交流伺服电机可以提供精确的位置控制和速度控制,满足高效生产的需求。

同时,在医疗设备、航空航天等领域也有着重要应用,用于控制精密的运动系统。

优势特点交流伺服电机相比其他类型的电机具有以下优势特点:•高精度:交流伺服电机具有较高的控制精度,可以实现微米级的定位精度,适用于需要高精度控制的应用。

•高效率:交流伺服电机运行稳定,能够提供较高的效率,降低能源消耗,节省生产成本。

•响应速度快:交流伺服电机响应速度快,可以在短时间内实现从静止到目标速度的转变,提高生产效率。

•可编程控制:交流伺服电机可以通过程序控制实现各种运动模式和轨迹规划,满足不同应用的需求。

总体而言,交流伺服电机在工业自动化领域具有重要地位,通过其高精度、高效率和快速的特点,为生产提供了稳定可靠的动力支持。

本文简要介绍了交流伺服电机的工作原理、应用领域以及优势特点,希望能够帮助读者更好地了解交流伺服电机的基本知识。

随动磨床工作原理随动磨床工作原理如下:一、主轴电机驱动随动磨床的主轴电机驱动系统是整个机床的核心部分,它负责提供砂轮所需的旋转动力。

主轴电机通常采用交流伺服电机,具有高精度、高响应和高稳定性的特点。

通过主轴电机的驱动,砂轮能够以精确的速度和旋转精度进行工作,从而实现高精度的磨削加工。

二、砂轮修整为了保持砂轮的锋利度和磨削精度,随动磨床配备了砂轮修整装置。

砂轮修整装置通常采用金刚石笔或金刚石滚轮,可以对砂轮进行精确的修整,确保砂轮的表面平整度和形状精度。

通过定期对砂轮进行修整,可以延长砂轮的使用寿命,并提高磨削加工的质量和效率。

三、自动送料随动磨床配备了自动送料装置,可以自动将待加工的工件送入磨削区域,并在磨削完成后将工件送出机床。

自动送料装置通常采用精密的传动系统和控制系统,确保工件能够以精确的位置和姿态进入磨削区域,从而实现高精度的磨削加工。

四、液力循环随动磨床配备了液力循环系统,可以将切削液和磨削产生的废屑进行循环处理。

液力循环系统通过将切削液和废屑进行分离、过滤和循环使用,可以保持机床内部和磨削区域的清洁,防止工件表面产生划痕和杂质,同时还可以延长机床的使用寿命。

五、自动检测与控制随动磨床采用了先进的自动检测与控制系统,可以对工件的位置、姿态和磨削参数进行实时监测和控制。

通过自动检测与控制系统,可以实现高精度的磨削加工和工件尺寸控制,提高加工质量和效率。

六、电气控制随动磨床的电气控制系统是整个机床的控制中心,负责控制机床各个部分的动作和功能。

电气控制系统采用了先进的可编程控制器(PLC)技术,可以对机床的各个部分进行精确的控制和协调,实现高精度的磨削加工和自动化生产。

七、安全保护随动磨床配备了完善的安全保护装置,确保操作人员的安全和机床的稳定运行。

安全保护装置包括过载保护、断路保护、漏电保护等,可以在出现异常情况时及时切断电源或采取其他保护措施,防止事故的发生。

八、环保处理随动磨床的环保处理系统主要包括废气处理、噪声控制和切削液循环使用等方面。

数控机床主轴伺服系统常见故障诊断与维护【摘要】主轴伺服系统提供加工各类工件所需的切削功率,主要完成主轴调速和正反转功能。

在实际应用中,数控机床的主轴伺服系统出现故障的几率较高,因此充分认识主轴伺服系统的重要性,掌握主轴伺服系统的故障诊断与维修方法是很有必要的。

【关键词】伺服系统;直流主轴伺服系统;交流主轴伺服系统1伺服系统简介1.1 伺服系统的概念数控机床伺服系统是指以机床移动部件的位置和速度作为控制量的自动控制系统,又称随动系统。

在数控机床中,伺服系统是连接数控系统和数控机床本体的中间环节,是数控机床的“四肢”。

因为伺服系统的性能决定了数控机床的性能,所以要求伺服系统具有高精度、快速度和良好的稳定性。

1.2 伺服系统的工作原理伺服系统是一种反馈控制系统,它以指令脉冲为输入给定值与输出被调量进行比较,利用比较后产生的偏差值对系统进行自动调节,以消除偏差,使被调量跟踪给定值。

所以伺服系统的运动来源于偏差信号,必须具有负反馈回路,并且始终处于过渡过程状态。

在运动过程中实现了力的放大。

伺服系统必须有一个不断输入能量的能源,外加负载可视为系统的扰动输入。

2直流主轴伺服系统从原理上说,直流主轴驱动系统与通常的直流调速系统无本质的区别,但因为数控机床高速、高效、高精度的要求,决定了直流主轴驱动系统具有以下特点:2.1调速范围宽。

2.2直流主轴电动机通常采用全封闭的结构形式,可以在有尘埃和切削液飞溅的工业环境中使用。

2.3主轴电控机通常采用特殊的热管冷却系统,能将转子产生的热量迅速向外界发散。

2.4直流主轴驱动器主回路一般采用晶闸管三相全波整流,以实现四象限的运行。

2.5主轴控制性能好。

2.6纯电气主轴定向准停控制功能。

3交流主轴伺服系统主轴驱动交流伺服化是数控机床主轴驱动控制的发展趋势,交流主轴伺服系统的特点如下:3.1振动和噪声小3.2采用了再生制动控制功能3.3交流数字式伺服系统控制精度高3.4交流数字式伺服系统用参数设定(不是改变电位器阻值)调整电路状态4主轴伺服系统的常见故障形式4.1当主轴伺服系统发生故障时,通常有三种表现形式4.1.1是在操作面板上用指示灯或CRT显示报警信息;4.1.2是在主轴驱动装置上用指示灯或数码管显示故障状态;4.1.3是主轴工作不正常,但无任何报警信息。

主轴的结构特点和技术要求主轴是机床上用于安装工件和切削工具的旋转轴线,是机床实现切削加工的核心部件之一、主轴的结构特点和技术要求主要包括以下几个方面:一、结构特点:1.高刚性:主轴需要具有足够的刚性,以保证在高速运转时不会发生振动和变形,确保切削精度和表面质量。

2.高精度:主轴需要具备较高的运动精度,以满足加工工艺要求,在切削和转磨过程中保持较小的偏差和误差。

3.高转速:主轴需要能够承受较高的转速,以满足高速切削的需求,并能确保切削工具的稳定性和切削效果。

4.能量转化:主轴需要能够有效地将电机或传动装置的动力传递给切削工具,以实现切削加工。

二、技术要求:1.外表面质量:主轴的外表面需要经过精细的加工和研磨,以确保表面光洁度和粗糙度在允许范围内,以减小与切削工具的接触阻力和磨损。

2.重量平衡:主轴要求具备较高的轴向和径向平衡性,以减小振动和噪音,提高工作稳定性和切削精度。

3.刚性设计:主轴的结构设计需要考虑刚性要求,采用合理的形式和材料,以提高刚性和稳定性,并减小形变和振动。

4.导向系统:主轴的导向系统需要具备较高的精密度和可靠性,采用高强度、低磨损的材料和润滑方式,以保证加工精度和寿命。

5.动力传动:主轴的动力传动方式需要选用高效率、低噪音、高可靠性的技术,包括直接驱动、间接驱动、螺旋传动等多种形式。

6.温度控制:主轴需要具备良好的温度控制系统,以确保主轴在运行过程中的温度稳定性,防止由于温度变化引起的尺寸变化和热变形。

总结:主轴作为机床的核心部件之一,其结构特点和技术要求的优劣直接影响机床的加工能力和精度。

因此,在设计和制造主轴时,需要充分考虑刚性、精度、转速、能量转化等方面的要求,并结合工艺要求选择合适的材料和加工工艺,以提高主轴的质量和性能。

同时,注重主轴的使用和维护,定期保养和保养主轴,以延长主轴的使用寿命。

主轴驱动系统常见故障及处理数控机床的主轴驱动系统也就是主传动系统,它的性能直接决定了加工工件的表面质量,因此,在数控机床的维修和维护中,主轴驱动系统显得很重要。

5.1 主轴驱动系统概述主轴驱动系统也叫主传动系统,是在系统中完成主运动的动力装置部分。

主轴驱动系统通过该传动机构转变成主轴上安装的刀具或工件的切削力矩和切削速度,配合进给运动,加工出理想的零件。

它是零件加工的成型运动之一,它的精度对零件的加工精度有较大的影响。

5.1.1 数控机床对主轴驱动系统的要求机床的主轴驱动和进给驱动有较大的差别。

机床主轴的工作运动通常是旋转运动,不像进给驱动需要丝杠或其它直线运动装置作往复运动。

数控机床通常通过主轴的回转与进给轴的进给实现刀具与工件的快速的相对切削运动。

在20纪60-70年代,数控机床的主轴一般采用三相感应电动机配上多级齿轮变速箱实现有级变速的驱动方式。

随着刀具技术、生产技术、加工工艺以及生产效率的不断发展,上述传统的主轴驱动已不能满足生产的需要。

现代数控机床对主轴传动提出了更高的要求:(1)调速范围宽并实现无极调速为保证加工时选用合适的切削用量,以获得最佳的生产率、加工精度和表面质量。

特别对于具有自动换刀功能的数控加工中心,为适应各种刀具、工序和各种材料的加工要求,对主轴的调速范围要求更高,要求主轴能在较宽的转速范围内根据数控系统的指令自动实现无级调速,并减少中间传动环节,简化主轴箱。

目前主轴驱动装置的恒转矩调速范围已可达1∶100,恒功率调速范围也可达1∶30,一般过载1.5倍时可持续工作达到30min。

主轴变速分为有级变速、无级变速和分段无级变速三种形式,其中有级变速仅用于经济型数控机床,大多数数控机床均采用无级变速或分段无级变速。

在无级变速中,变频调速主轴一般用于普及型数控机床,交流伺服主轴则用于中、高档数控机床。

(2)恒功率范围要宽主轴在全速范围内均能提供切削所需功率,并尽可能在全速范围内提供主轴电动机的最大功率。

主转动系统是实现现实车床主运动的传动系统。

具有稳定的速比和一定的变速范围,并可以在一定的范围内实现恒线速度运转,以适应不同的刀具材料和零件材料、零件不同形状、尺寸对加工参数的不同需求,并能方便地实现运动的开停、变速、换向和制动等。

数控车床主传动系统主要包括电动机、传动系统和主轴部件。

它与普通车床的主传动系统相比在结构上更为简单,传动链大大缩短,变速功能全部或大部分由主轴电动机无极调速来实现,省掉复杂的齿轮变速机构。

目前大部分数控车床只有二级或三级齿轮变速系统,主要以扩大电动机无极调速的范围。

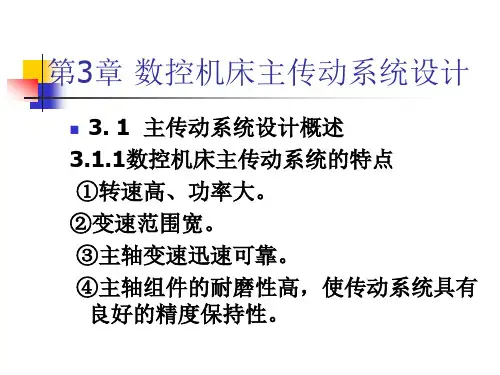

一、数控车床主动传动系统的特点1.主轴变速迅速可靠,变速范围宽。

由于采用直流或交流主轴电动机的调试系统日趋完善,所以不仅能够方便地实现宽范围无极变速,而且减少了中间传递环节,提高了变速控制的可靠性,从而获得最佳的生产效率、加工精度和表面的质量。

2.转速高、功率大。

主传动系统能够让数控车床获得较大的切削参数性能,进行大功率切削,实现高效率加工。

3.具有良好的精度保持性。

主轴组件的耐磨性高,轴承、锥孔等都有足够的硬度,凡有机械摩擦的部位有良好的润滑系统作保证,因此数控车床主传动系统能够保证很高的主传动精度,并可以长久保持。

二、数控车床的主轴驱动系统数控车床的调速是按照M指令自动执行的,因此,变速机构必须适应自动操作的要求。

在主传动系统中,多采用交流主轴电动机或直流主轴电动机无极调速系统。

为了扩大主传动系统的调速范围,并且适应低速大转矩的要求,采用齿轮有级调速和电动机无极调速相结合的调速方式。

数控车床主传动系统主要有四种配置方式1. 带有变速齿轮的主传动大、中型数控车床采用这种变速方式,即通过少数几对齿轮降速传动,其设计主要是为了扩大输出转矩,以满足主轴低速时对输出转矩特性的要求。

数控车床在交流或直流电动机无级变速的基础上配以齿轮变速,可以实现分段无级变速。

滑移齿轮的移位大都采用液压缸加拔叉。

或者直接由液压缸带动齿轮。

第三章主轴驱动系统相关知识王晶武汉华中数控对主轴传动系统的要求主轴驱动系统就是在系统中完成主运动(旋转运动)的动力装置部分。

它带动工件或刀具作相应的旋转运动,从而能配合进给运动,加工出理想的零件。

1、调速范围宽为保证加工时选用合适的切削用量,以获得最佳的生产率、加工精度和表面质量,特别对于具有自动换刀功能的数控加工中心,为适应各种刀具、工序和材料的加工要求,对主轴的调速范围提出了更高的要求,要求主轴能在较宽的转速范围内根据数控系统的指令自动实现无级调速,并减少中间传动环节。

武汉华中数控2、恒功率范围要宽要求主轴在调速范围内均能提供所需的切削功率,并尽可能在调速范围内提供主轴电机的最大功率。

由于主轴电机与驱动装置的限制,主轴在低速段均为恒转矩输出。

为满足数控机床低速、强力切削的需要,常采用分段无级变速的方法(即在低速段采用机械减速装置),以扩大输出转矩。

3、具有四象限驱动能力要求主轴在正、反向转动时均可进行自动加、减速控制,并且加、减速时间要短。

武汉华中数控4、具有位置控制能力即进给功能(C 轴功能)和定向功能(准停功能),以满足加工中心自动换刀、刚性攻丝、螺纹切削以及车削中心的某些加工工艺的需要。

类型:变频主轴、伺服主轴、电主轴调速方式有级调速:异步电机+变速箱+主轴无级调速异步电机+变频器+主轴伺服电机+伺服驱动器+主轴电主轴武汉华中数控对电机知识的回顾三相异步电机结构1、定子:由机座、定子铁心、定子绕组组成:定子铁心:由厚0.5mm的硅钢片冲叠而成,铁心内开有均布的槽,嵌放定子绕组。

定子绕组:由完全相同的三个绕组组成,空间互差120度2、转子:由转轴、转子铁心、转子绕组组成:转子铁心:由厚0.5mm的硅钢片冲叠而成,铁心内开有均布的槽,嵌放转子绕组、或浇铸铝。

转子绕组:分绕线式绕组、鼠笼式绕组武汉华中数控三相绕线式异步电动机结构图武汉华中数控三相鼠笼式异步电动机结构图武汉华中数控三相异步电动机的工作原理n N ST f n 1f 电机定子装有三相对称绕组,通入三相对称电流时,在电机的气隙内产生产生一个以同步转速n 1旋转的磁场。

数控车床主轴箱设计组员:XX数控车床主轴箱设计设计题目要求:Φ400 毫米数控车床主轴箱设计。

主轴最高转速4000r/min,最低转速30r/min,计算转速150r/min,最大切削功率5.5kw。

采用交流调频主轴电机,其额定转速1500r/min,最高转速4500r/min。

数控车床主轴箱设计二、主轴箱的结构及作用主轴箱是机床的重要的部件,是用于布置机床工作主轴及其传动零件和相应的附加机构的。

主轴箱采用多级齿轮传动,通过一定的传动系统,经主轴箱内各个位置上的传动齿轮和传动轴,最后把运动传到主轴上,使主轴获得规定的转速和方向。

主轴箱为数控机床的主要传动系统它包括电动机、传动系统和主轴部件。

数控车床主轴箱设计主传动系应满足下属基本要求:1)性能要求。

如机床的主轴有足够的转速范围和转速级数。

传动系设计合理,操纵方便灵活、迅速、安全可靠等。

2)满足机床传递动力要求。

主电动机和传动机构能提供和传递足够的功率和转矩,具有较高的传动效率。

3)满足机床工作性能要求。

主传动中所有零部件要有足够的刚度、精度、和抗振性,热变形特性稳定。

4)满足产品设计经济性的要求。

传动链尽可能简短,零件数目要少,以节省材料,降低成本。

5)调整维修方便,结构简单、合理、便于加工和装配。

防护性能好,使用寿命长。

数控车床主轴箱设计电动机的选择按驱动主传动的电动机类型可分为交流电动机驱动和直流电动机驱动。

根据设计要求采用交流调频主轴电机,其额定转速1500r/min,最高转速4500r/min。

选用FANUC-S系列8s型交流主轴电动机。

数控车床主轴箱设计1.由于驱动系统采用了微处理器和现代控制理论进行控制,系统运行平稳,2.与直流电机相比,由于交流主轴电机在结构上无换向器,主轴电机通常不需要进行维修。

主轴低年级转速的提高不受换向器的限制,最高转速通常比直流主轴低年级更高。

交流主轴驱动系统的特点:主轴型号连续输出功率30分钟额定输出功率基本速度变速范围8s型 5.5KW7.5KW1500r/min 45~6000r/min其选用的交流主轴电机的参数如下:数控车床主轴箱设计计算过程主轴要求的恒功率调速范围电动机的调速范围在设计数控机床主传动时,必须要考虑电动机与机床主轴功率特性匹配问题。

1、简述交流伺服主轴驱动系统?

交流伺服主轴驱动系统通常采用感应电动机作为驱动电机,由伺服驱动器实施控制,有速度开环或闭环控制方式。

也有采用永磁同步电动机作为驱动电机,由伺服驱动器实现速度环的矢量控制。

2、交流主轴驱动系统与直流主轴驱动系统相比有哪些特点?

1)由于驱动系统必须采用微处理器和现代控制理论进行控制,因此其运行平稳、振动和噪声小。

2)驱动系统一般都具有再生制动功能,在制动时,即可将能量反馈回电网,起到节能的效果,又可以加快起制动速度。

3)特别是对于全数字式主轴驱动系统,驱动器可直接使用CNC的数字量输出信号进行控制,不要经过A/D转换,转速控制精度得到了提高。

4)与数字式交流伺服驱动一样,在数字式主轴驱动系统中,还可采用参数设定方法对系统进行静态调整与动态优化,系统设定灵活、调整准确。

5)由于交流主轴无换向器,主轴通常不需要进行维修。

6)主轴转速的提高不受换向器的限制,最高转速通常比直流主轴更高,可达到数万转。

3、主轴准停有哪三种实现方式?

①机械准停控制:由带V型槽的定位盘和定位用的液压缸配合动作。

②磁性传感器的电器准停控制发磁体安装在主轴后端,磁传感器安装

在主轴箱上,其安装位置决定了主轴的准停点。

③编码器型的准停控制通过主轴内置安装或在机床主轴上直接安装一

个光电编码器来实现准停控制,准停角度可任意设定。

4、当主轴伺服系统发生故障时,通常有哪三种表现形式?

1. CRT或操作面板上显示报警内容或报警信息

2. 是在主轴驱动装置上用报警灯或数码管显示主轴驱

动装置的故障;

3. 主轴工作不正常,但无任何报警信息。

5、什么是数控机床的开环控制、半闭环控制和闭环控制?

1) 开环数控控制:

其数控装置发出的指令信号是单向的,没有检测反馈装置对运动部件的实际位移量进行检测,不能进行运动误差的校正。

2) 半闭环数控机床

这类机床的检测元件装在驱动电机或传动丝杠的端部,可间接测量执行部件的实际位置或位移。

这种系统的闭环环路内不包括机械传动环节,控制系统的调试十分方便,因此可以获得稳定的控制特性。

3)全闭环数控机床

这类机床的位置检测装置安装在进给系统末段端的执行部件上,该位置检测装置可实测进给系统的位移量或位置。

数控装置将位移指令与工作台端测得的实际位置反馈信号进行比较,根据其差值不断控制运动,使运动部件严格按照实际需要的位移量运动。