平煤十二矿垂深超千米矿井基本情况

- 格式:pdf

- 大小:220.55 KB

- 文档页数:12

千米深井巷道围岩控制技术研究开题报告平煤天安十二矿2007年12月目录1、前言2、课题研究的意义、目的3、国内外概况4、只要研究思路5、目标和预期成果6、推广应用前景7、项目进度8、经费预算千米深井巷道围岩控制技术研究开题报告1、前言十二矿是平煤高突矿井,首家由国家煤炭工业协会命名的双高矿井,被誉为平顶山矿区的“东方明珠”。

位于平顶山矿区东部,1958年6月20 日动工兴建,1960年7月1日简易投产。

当初年设计生产能力30万吨,1989年扩建竣工后设计能力为90万吨。

现生产能力为130万吨, 目前的开采深度已经达到1100m,标高达到-775m,当三水平回风下山施工到对应标高为-730m,垂深1100m位置时,发生了一次由冲击地压引起的岩石和煤与瓦斯动力现象,抛出大量的岩石和煤,涌出大量的瓦斯,并且造成巷道断面缩小,镏子发生位移。

因此随着开采深度的增加,冲击地压已经严重影响我矿的安全生产,成为又一种新的自然灾害。

我矿施工的已15—31010机.风巷埋深大,煤层顶板又有一层厚度0.8~1.4m的伪顶,围岩节理发育,开巷后自稳时间短,极易风化破碎,所以在巷道支护中,先后采用了锚网梁、29U型钢可缩性支架的不同支护方式,然而每一种支护方式都出现了不同程度的变形和破坏。

局部支架破坏严重,因此不得不进行返修,造成大量人力、物力和财力消耗,导致巷道支护成本较高。

巷道围岩变形破坏特点:(1)锚网层剥离,顶部下沉,底臌严重:以锚网梁支护的巷道在拱肩发生明显的剪切变形,锚网层出现剥离,底角处出现明显内挤收敛,底板出现显著的底臌,使得巷道的断面收缩率较大,无法满足巷道的使用要求。

(2)支架扭曲破坏、形成尖顶:以型钢支架为主的巷道,以支架的扭曲变形、内挤和下插底板、形成尖顶等为主,支架周围布置的各种背板和金属网不能有效限制围岩的变形,出现严重的折断、扭曲及外露,变形仍以两帮内挤和底臌为主。

巷道变形破坏后,修复时仍以U型钢支架为主进行支护,支架后背坑木或钢筋混凝土背板,支架后存在较严重的空顶和空帮现象,支架受力性能较差,相对地降低了巷道支护结构的承载能力,,影响了巷道的整体稳定性。

第42卷第10期能 源 与 环 保Vol 42 No 10 2020年10月ChinaEnergyandEnvironmentalProtectionOct. 2020 收稿日期:2020-06-29;责任编辑:刘欢欢 DOI:10.19389/j.cnki.1003-0506.2020.10.039作者简介:邓五先(1968—),男,河南西华人,硕士研究生,高级工程师,1991年毕业于焦作矿业学院,现任平煤股份十二矿矿长。

引用格式:邓五先,王金强.千米高突矿井多煤层开采绿色集成技术研究与应用[J].能源与环保,2020,42(10):186 191,206.DengWuxian,WangJinqiang.Researchandapplicationofgreenintegrationtechnologyformulti coalseammininginkilometerhighoutburstmine[J].ChinaEnergyandEnvironmentalProtection,2020,42(10):186 191,206.千米高突矿井多煤层开采绿色集成技术研究与应用邓五先,王金强(平煤股份十二矿,河南平顶山 467000)摘要:为了解决突出矿井深部开采煤层瓦斯含量大、突出危险性高,保护层开采产生大量矸石升井后造成环境污染和薄煤筛分,邻近多煤层回采后采空区相透连通防灭火等问题,平煤股份十二矿针对多煤层协同开采中瓦斯动力灾害机理、煤矸分离技术以及采空区自然发火规律展开研究,摸索出一套多煤层开采绿色集成技术:通过优先开采最上层的无突出危险的极薄煤层,联合针管抽采技术,达到邻近开采下部多煤层的区域消突。

匹配井下实现煤矸分离、分选、分类利用的绿色技术和阻化回填防灭火技术,在实现瓦斯治理的同时,解决大量矸石环保利用问题,并且实施阻化回填工艺最终实现千米高突矿井临近煤层安全高效绿色开采。

关键词:千米高突矿井;保护层+针管抽采;防灭火;多煤层开采;阻化回填;绿色集成中图分类号:TD823 文献标志码:A 文章编号:1003-0506(2020)10-0186-06Researchandapplicationofgreenintegrationtechnologyformulti coalseammininginkilometerhighoutburstmineDengWuxian,WangJinqiang(No.12CoalMine,PingdingshanCoalIndustryCo.,Ltd.,Pingdingshan 467000,China)Abstract:Inordertosolvetheproblemsofhighgascontentandhighoutburstriskindeepcoalseamofoutburstmine,alargeamountofganguewasproducedinprotectivelayermining,whichcausesenvironmentalpollutionandthincoalscreeningafterliftingthewell,andthegoafwasconnectedtopreventandextinguishfireafterminingofadjacentmultiplecoalseams,PingdingshanNo.12CoalMinestudiedthemechanismofgasdynamicdisaster,coalgangueseparationtechnologyandgoafspontaneouscombustionlaw,andexploredasetofgreenintegratedtechnologyformulticoalseammining.Throughpreferentialminingtheextremelythincoalseamwithnooutburstdangerinthetoplayer,combinedwithneedletubeextractiontechnology,outbursteliminationcanbeachievedneartheminingofmulti plecoalseamsinthelowerpart.Matchingwiththegreentechnologyofcoalgangueseparation,separationandclassificationutilizationandthefirepreventionandextinguishingtechnologyofblockingandbackfilling,theproblemofenvironmentalprotectionandutilizationofalargenumberofganguecanbesolvedwhilerealizinggascontrol,andtheimplementationoftheblockingbackfilltechnology,andul timatelytoachieveakilometerhighoutburstmineadjacenttothecoalseamsafeandefficientgreenmining.Keywords:kilometerhighoutburstmine;protectivelayer+needleextraction;fireprevention;multi seammining;obstructedbackfill;greenintegrated0 引言我国是煤炭大国,据统计,2018年全国煤炭产量仍维持在35亿t左右。

煤矿千米深井开采技术现状1 国内外深井开采现状在我国已探明的煤炭资源中,约占50%的煤炭埋深超过千米。

随着对能源需求量的增加和开采强度的不断加大,我国煤炭开采逐步转向深部,煤矿开采深度以8~12m/年的速度增加。

如何能够安全、高效、低成本地开采深部煤炭资源,将其转换为经济建设有力的能源保障,成为目前我国煤炭行业亟需寻求突破的重大技术难题。

1.1 国外深井开采现状煤矿深部开采是世界上大多数主要采煤国家目前和将来要面临的问题。

在世界主要采煤国家中,美国、澳大利亚、德国、英国、波兰、俄罗斯等国家采矿业较为发达,原西德和前苏联较早进入深部开采。

在20世纪60年代初,原西德埃森北部煤田中的巴尔巴拉矿的开采深度就已经超过1000 m,达到1200m;从1960~1990年,原西德煤矿的平均开采深度从730m 增加到900m 以上,最大开采深度从1200m 增大到1500m,并且以每年约10m 的速度递增。

前苏联在解体前的20年中,煤矿的开采深度以每年10~12m左右的速度递增。

在俄罗斯,仅顿巴斯矿区就有30个矿井的开采深度达到1200~1350m,波兰的煤矿开采深度已达1200 m,日本和英国的煤矿开采深度曾分别达到1125 m 和1100m。

1.2 国内深井开采现状近年,我国经济持续高速稳定发展,能源需求旺盛,煤炭产量大幅度增加,2012年生产原煤36.5亿t。

矿井开采延深速度加快,一大批矿井快速进入深部开采阶段。

东北及中东部地区的多数矿区开采历史长,开采深度相对较大。

预计在未来20年,很多煤矿的开采深度将达1000~1500m。

如现在新汶矿区平均最大回采深度达到1032m。

图我国煤矿千米深井分布图据国家煤矿安全监察局初步统计,我国已有平顶山、淮南和峰峰等43个矿区的300多座矿井开采深度超过600m,逐步进入深部开采的范畴,其中开滦、北票、新汶、沈阳、长广、鸡西、抚顺、阜新和徐州等近200处矿井开采深度超过800m,而开采深度超过1000m 的矿井全国有47处。

煤矿矿压预警与监测技术研究摘要:针对千米垂深矿井近距离极薄保护层与被保护层协同开采条件下的矿压动态监测与围岩稳定性控制难题,通过现场矿压动态监测与数值模拟手段,构建工作面矿压动态监测机制,探究围岩稳定性。

结果表明:综采工作面超前影响明显范围为15.0~30.0m,超前支护的范围可调整至30.0m。

在老顶周期来压期间,回风巷瓦斯浓度不断增大。

通过数值模拟分析得到随工作面推进距离的增加,保护层己15-15108综采工作面采空区侧向围岩支承压力呈先增大而后趋于稳定的趋势变化,竖直位移则呈先增大后减小的趋势变化。

关键词:千米深井;矿压显现;围岩稳定性。

1前言近距离煤柱下特厚煤层综放开采过程中,由于工作面采用综采放顶煤一次采全厚开采强度大,煤层结构较为复杂,在上覆近距离采空区煤柱下开采,临空隔小煤柱开采,采动破坏影响较为明显,对围岩运动规律、矿压显现、顶板控制等具有较大差异性。

近年来,随着我国煤矿综采设备机械化、智能化程度不断提高,工作面单产单进水平逐步提升。

煤层工作面长度的增加,能够降低工作面回采巷道掘进工作量,减少综采工作面搬家次数,提高煤炭资源采出率,最大限度地发挥综采设备的利用率,提高工作面单产,因此超长工作面在我国各大矿区的应用日益广泛。

但是,煤层沿倾斜方向采出空间随工作面长度的增大而增大,为覆岩运移创造了更大的空间,导致工作面压力升高,矿压显现强烈。

近年来,针对超长工作面矿压显现规律的热点问题,我国学者专家及矿山科技工作者进行了大量研究。

2工作面矿压动态监测方案与结果分析2.1监测方案设计2.1.1监测设备的安装布置(1)矿压监测压力监测分机的布置在工作面现场对液压支架所受压力变化进行动态测试。

工作面自第1架开始,每隔10架安装1台顶板压力监测传感器,共12台,每台压力监测分站监测1台液压支架。

(2)顶板离层仪的布置在工作面上、下进风巷距工作面切眼向外每50m安设1台顶板离层仪。

2.1.2监测方式(1)矿压监测方式:①采用KJ533型矿用无线多功能监测设备在工作面平均布置12台分站,通过无线传输功能上传至各分站,分站将信息传送到计算机中进行分析统计。

平煤股份十二矿己15-17220进、回风巷煤层残余瓦斯含量测试技术方案编制日期: 2015年10月12日测试单位:瓦斯实验室平煤股份十二矿己15-17220进、回风巷煤层残余瓦斯含量测试技术方案一、参数测定目的意义煤层瓦斯基本参数是标志着煤层蕴含瓦斯的能力、突出危险程度的重要指标。

加强矿井煤层瓦斯基础参数测定管理,准确测定相关瓦斯基础参数,可为安全高效的瓦斯综合治理方案的设计提供技术支撑,从而有效防治煤与瓦斯突出事故的发生。

根据平煤股份十二矿提出的瓦斯基础参数测试申请,瓦斯实验室本次在己15-17220进、回风巷对己15煤层的残余瓦斯含量进行测定。

二、测试工作面情况根据矿方提供资料,己15-17220工作面位于己七采区中部,东邻己七二期三条下山,南邻己15-17200采空区,西邻十矿和十二矿边界线,北部为未开采区域。

设计走向长度为914m,可采走向长度748m, 煤厚3~3.4m,平均3.3m,煤层容重1.31t/m3,可采储量51.8万吨。

己15-17220回风巷标高在-565m~-572m之间,地面标高为+190~+280m,垂深755m~852m;己15-17220工作面煤层倾角10~13°,平均12°,上部为己14煤层,平均间距为14m,下部为己16-17煤层,平均间距为7m。

三、瓦斯地质概况己15-17220回风巷所掘煤层为己15煤层,煤层结构单一,平均厚度在3.3m左右,煤层间接顶为浅灰、灰白色细、中粒砂岩,中厚层状,主要成分为石英,次为长石、岩屑,次棱角~次圆状,分选中等,硅、泥质胶结,层面富含炭质及白云母片,局部相变为粉砂岩或砂质泥岩夹细粒砂岩条带,含菱铁矿及植物化石,平均厚11m,全区稳定。

直接顶为砂质泥岩,含丰富的植物化石。

底板常为暗灰色、深灰色砂质泥岩或泥岩,零星出现黑色泥岩或炭质泥岩伪底,厚0-1.85m,平均0.22m;间接底为深灰色砂质泥岩,局部为薄层细粒砂岩。

平煤集团十二矿冲击型动力现象的成因初探与防治关键词冲击型动力现象成因初探防治内容提要本文主要介绍了对平煤集团十二矿三水平回风下山掘进工作面冲击型动力现象的发生机理的初步认识及防治技术。

通过对冲击型动力现象的发生机理进行探讨,从而采取针对性的防治措施,取得了明显的效果,为其它掘进工作面冲击型动力现象的防治提供了技术支持。

冲击型动力现象是指在巷道掘进过程中,承受高压的脆性煤体或岩体极限平衡遭到破坏,向自由空间突然释放能量的动力现象,是一种严重威胁煤矿安全生产的动力灾害,具有突发性和巨大的破坏性。

平煤集团十二矿目前的开采深度已经达到1100m,标高达到-775m,三水平回风下山施工至对应标高为-730m,垂深1100m位置时,发生了一次由冲击地压引起的岩石和煤与瓦斯动力现象,抛出大量的岩石和煤,涌出大量的瓦斯,并且造成巷道断面缩小,镏子发生位移。

因此随着开采深度的增加,冲击地压已经严重影响我矿的安全生产,成为又一种新的自然灾害。

1、地质概况己七三水平回风下山位于己七采区下部,南接二期回风下山下部,北至李口向斜轴部附近。

该工作面设计长度2230m,标高-590m —-820m左右,垂深为890m-1200m左右,对应地面标高为180-370m。

巷道布置在己15煤层之中,该工作面煤层赋存较稳定。

正常煤层为原生结构煤,煤的破坏类型为ii-iii类,局部为ⅳ类,煤层节理比较发育。

煤层倾角在8-20°左右,平均12o。

煤层顶板为深灰色砂质泥岩,底板为黑色泥岩,透气性较差,性脆,煤层干燥,塑性差,不利于瓦斯的释放。

煤层瓦斯含量约18-25m3/t,掘进过程中绝对瓦斯涌出量约1.7-4m3/min。

该面无大的构造分布。

2、冲击型动力现象的特征2009年11月29日凌晨3点45分,当三水平回风下山施工到距开口940m时,发生了煤岩与瓦斯突出,突出瓦斯量1600m3,煤岩量80吨,抛出距离7.7m.。

本次动力现象有如下特征:1)抛出煤岩体充填巷道总长度7.7m,其中前4m为全巷道堆积,后3.7m为半巷道堆积,突出总量约为80t;2)抛出物上部为一层破碎岩石块,无分选性,其内部有少量碎煤;3)从抛出的煤岩及堆积状态看,无瓦斯通道;4)抛出物表面及后部未见浮尘堆积;5)经观察,动力源主要来自巷道左侧,巷道右侧见煤壁外鼓0.24m;巷道顶板可见较大的向外冲击力影响而导致的梯形梁及钢筋网的明显变形,锚索锁头松动,直接顶板发生明显不均匀下沉,局部产生台阶错动;两帮梯字梁变形;底板溜子向巷道右帮偏移50,最大推移距离达到0.9m;3、动力现象机理初步分析从突出发生前瓦斯及突出危险性效果检验、突出发生过程、突出现场(无)风流痕迹、突出发生后瓦斯涌出量的变化,以及动力现象引起的巷道围岩变形破坏特征表明,本次动力现象不是一次普通的煤与瓦斯突出。

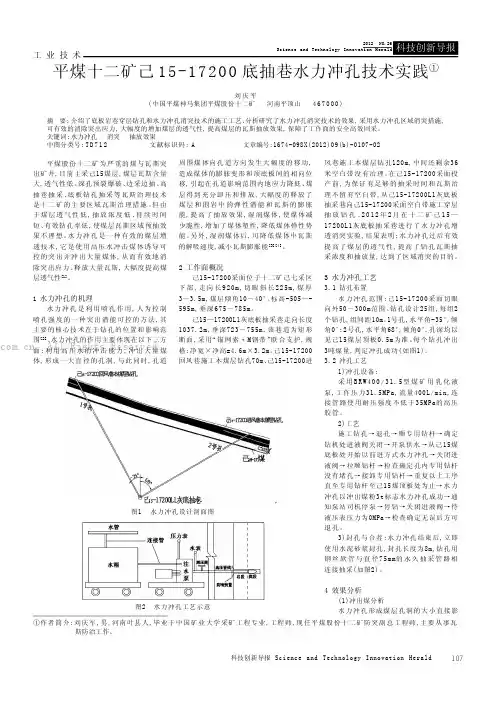

107科技创新导报 Science and Technology Innovation Herald 工 业 技 术平煤股份十二矿为严重的煤与瓦斯突出矿井,目前主采己15煤层,煤层瓦斯含量大,透气性低。

深孔预裂爆破、边采边抽、高抽巷抽采、底板钻孔抽采等瓦斯治理技术是十二矿的主要区域瓦斯治理措施。

但由于煤层透气性低,抽放浓度低、持续时间短、有效钻孔率低,使煤层瓦斯区域预抽效果不理想。

水力冲孔是一种有效的煤层增透技术,它是使用高压水冲击煤体诱导可控的突出并冲出大量煤体,从而有效地消除突出应力、释放大量瓦斯,大幅度提高煤层透气性[1]。

1 水力冲孔的机理水力冲孔是利用喷孔作用,人为控制喷孔强度的一种突出潜能可控的方法,其主要的核心技术在于钻孔的位置和影响范围[2]。

水力冲孔的作用主要体现在以下三方面:利用高压水的冲击能力,冲出大量煤体,形成一大直径的孔洞,与此同时,孔道周围煤体向孔道方向发生大幅度的移动,造成煤体的膨胀变形和顶底板间的相向位移,引起在孔道影响范围内地应力降低、煤层得到充分卸压和排放,大幅度的释放了煤层和围岩中的弹性潜能和瓦斯的膨胀能,提高了抽放效果,湿润煤体,使煤体减少脆性,增加了煤体塑性,降低煤体弹性势能。

另外,湿润煤体后,可降低煤体中瓦斯的解吸速度,减小瓦斯膨胀能[3][4]。

2 工作面概况己15-17200采面位于十二矿己七采区下部,走向长920m ,切眼斜长225m ,煤厚3~3.5m,煤层倾角10~40°。

标高-505~-595m,垂深675~785m。

己15—17200L1灰底板抽采巷走向长度1037.2m,垂深723~755m,该巷道为矩形断面,采用“锚网索﹢M钢带”联合支护,规格:净宽×净高=4.6m×3.2m。

己15-17200回风巷施工本煤层钻孔70m、己15-17200进风巷施工本煤层钻孔120m,中间还剩余36米空白带没有治理。

在己15-17200采面投产前,为保证有足够的抽采时间和瓦斯治理不留有空白带,从己15-17200L1灰底板抽采巷向己15-17200采面空白带施工穿层抽放钻孔。

前言一、概况平煤集团公司十二矿位于河南省平顶山市境内,为平顶山煤业集团公司骨干矿井之一。

十二矿始建于1958年,先后经过多次扩界、改扩建,至2001年年产原煤104万吨,煤炭产量达到历史最高水平。

十二矿共有七个采区,其中己一~己五已回采完毕,己六、己七正在生产,按照两采区储量和矿井生产计划,己六采区2003年回采结束,己7采区2010年采完。

十二矿依据平煤[1999]276号文,决定将该文调整边界的扩大区域即本矿三水平进行开发,布置接替采区,并将矿井三水平的生产能力扩大到1.50Mt/a。

二、设计依据1、平煤集团公司“关于八矿、十矿、十二矿己组煤开采边界调整的通知”,即“平煤[1999]276号”文;2、十二矿地测科编制的《平煤集团十二矿三水平地质说明书》;3、平煤集团公司“关于对十二矿三水平地质说明书的批复”,即“平煤地[2002]02号”文;4、平煤集团公司“关于十二矿三水平设计方案论证会议纪要”,即“平煤会纪[2002]50号”文;5、平煤集团公司“关于十二矿北山风井留设保护煤柱的意见”,即“平煤总[2002]18号”文;6、平煤集团十二矿三水平初步设计任务委托书;7、矿方提供的十二矿采掘工程平面图及有关资料。

三、设计指导思想设计结合大型矿井的管理水平和生产技术特点,贯彻十二矿双高建设规划“年产1.50Mt,一井一区一面”,既要考虑现有设备、设施的利用和匹配,又要兼顾矿井的长远发展,本着10年不落后原则,尽量使用新设备。

四、设计的主要内容和特点该矿井三水平为一单斜构造,地层倾向北稍偏西,倾角2°~10°。

井田构造简单,煤层厚度变化不大。

属双突高沼气煤层,有煤尘爆炸危险,自然发火倾向,煤层及顶底板较软。

设计依据这些煤层埋藏情况和目前矿井的生产状况,主要完成以下工作。

1、设计对矿井的通风系统进行分析比较,论述了各方案的主要优缺点,确定了北山风井作为十二矿三水平回风井的方案;2、设计分别对北山风井井筒布置、提升及井下运输、通风、排水系统等进行了论述分析,并确定了该矿三水平的各生产系统;3、设计布置三水平的采区巷道,并确定了该矿三水采掘面的个数及三水平达产后,由一个己15煤层综采工作面和一个己16-17煤层综采工作面来保证矿井的生产能力。

平煤集团十二矿三水平冲击矿压原因分析及防治对策李永杰1,2,陈喜恩3,王唐龙3,魏思祥3,刘庆军3(1.中国矿业大学(北京)资源与安全工程学院,北京100083;2.平顶山煤业(集团)有限责任公司生产管理处,河南平顶山467000;3.平顶山煤业(集团)有限责任公司十二矿,河南平顶山467000)摘要:通过对平煤集团十二矿三水平垂深超过1000m后发生的冲击矿压动力现象进行分析,提出了针对性的防治冲击地压措施,对今后安全生产及防治这种灾害提供经验和参考。

关键词:冲击矿压;突出;措施中图分类号:TD324+.2文献标识码:B文章编号:1003-496X(2007)04-0033-03冲击矿压是矿井巷道和采场周围煤岩体由于变形能的释放而产生以突然、急剧、猛烈破坏为特征的特殊的矿山压力现象,是煤矿重大灾害之一。

我国的冲击矿压及矿震灾害十分严重,近年来,随开采深度增加,此类灾害有加重的趋势。

在高突矿井冲击矿压现象所引发的灾害后果更为严重,已成为制约煤矿安全生产新的灾害,平煤集团公司十二矿即是如此,在延深至三水平时,发生多次冲击矿压现象。

1发生冲击矿压地点概况平煤集团十二矿始建于1958年,初设计生产能力30万t/a,1989年扩建后,生产能力为90万t/a。

同年,鉴定为突出矿井。

该矿经过生产技术改造, 2005年产量达到143万t。

目前有己六和己七2个生产采区,单一开采己组煤层,随着产量的提高,生产采区已下延至三水平,采深已从-150m延深到目前的-800m,埋深达1100m。

发生冲击矿压的地点为三水平,位于己七采区下部,北至李口向斜轴部附近,平均标高在-600m以下,仍开采己组单一煤层,布置轨道、胶带、回风三条下山巷道,三水平工程平面图如图1。

三水平回风下山在施工到对应标高-730m、垂深1100m位置时,发生一次冲击矿压引起的岩石和煤与瓦斯动力现象,三水平胶带下山在施工到距地表1035m位置时,开始较频繁的发生岩爆现象,2006年3月19日4点班己15-17310机巷发生冲击矿压引起的煤与瓦斯动力现象。

平煤集团十二矿己15-17180机巷薄煤带防突技术的应用主题词:薄煤带防突技术应用内容提要:己15-17180机巷薄煤带防突技术的应用,消除了突出危险性,保证了安全生产,加快了施工进度,产生了明显的经济效益和社会效益。

为以后类似防突工作面探索了一条新的途径。

一、工作面概况和瓦斯地质1、工作面概况己15-17180机巷布置在七采区己15煤层之中,巷道设计长度1050m,标高-470m—-500m,垂深670-700m,对应地面标高150-250m。

巷道采用29U钢可缩支架支护,巷道断面规格为:净宽×净高=4.2m×3.0m。

2、瓦斯地质该面煤层赋存不稳定,煤厚变化较大,在0.4~4.75m之间,正常厚度为3.5m 左右。

煤层倾角在150~350之间,平均250。

煤层顶底板均为砂质泥岩,透气性差。

煤层瓦斯含量约15m3/t,瓦斯压力为1.8Mpa。

瓦斯含量高,压力大,位于—350m标高以下的突出危险区域内,突出危险性较大。

二、薄煤带成因简析机巷从开口至今,一直在薄煤带内掘进,从已施工的150m巷道情况看,煤层赋存不稳定,煤厚变化较大,厚度在0.4~2.2m之间。

煤层厚度变薄的原因,为后期构造运动所造成的,带内节理裂隙和小揉皱发育,层理紊乱。

煤体结构在构造应力作用下遭到破坏,形成碎裂煤,甚至糜棱煤。

从这些特征分析为后期水平方向受到挤压和剪切作用形成的。

由于受力大小、作用范围和受力状态的非均衡性,煤层中范围和厚度大小不同的自然分层发生变形,丧失了原来的均质、层理清晰的条带状构造,而形成了破碎的颗粒状或粉状的构造破坏煤,也就是构造煤。

所有的瓦斯突出都发生在构造破坏煤发育的地带之中。

带内应力释放还不充分,保持着应力集中,造成瓦斯释放很困难。

在距离开口61.5m、92m、121.5m 位置,分别采取煤样进行分析,其坚固性系数f值在0.18~0.3之间,放散指数Δp 在9.97~15.19之间,从分析结果看,该煤层为典型的突出煤层,加上带内应力高度集中,所以增大了突出危险性。

平煤集团十二矿三水平冲击矿压原因分析及防治对策

李永杰;陈喜恩;王唐龙;魏思祥;刘庆军

【期刊名称】《煤矿安全》

【年(卷),期】2007(038)004

【摘要】通过对平煤集团十二矿三水平垂深超过1 000 m后发生的冲击矿压动力现象进行分析,提出了针对性的防治冲击地压措施,对今后安全生产及防治这种灾害提供经验和参考.

【总页数】3页(P33-35)

【作者】李永杰;陈喜恩;王唐龙;魏思祥;刘庆军

【作者单位】中国矿业大学(北京)资源与安全工程学院,北京,100083;平顶山煤业(集团)有限责任公司,生产管理处;平顶山煤业(集团)有限责任公司,十二矿,河南,平顶山,467000;平顶山煤业(集团)有限责任公司,十二矿,河南,平顶山,467000;平顶山煤业(集团)有限责任公司,十二矿,河南,平顶山,467000;平顶山煤业(集团)有限责任公司,十二矿,河南,平顶山,467000

【正文语种】中文

【中图分类】TD324+.2

【相关文献】

1.深部开采冲击矿压的机理分析及防治对策 [J], 李冀;雷武林

2.焦坪矿区坚硬顶板冲击矿压发生机理与防治对策 [J], 娄金福;齐庆新;蓝航;任勇;王传朋

3.褶皱区冲击矿压的发生原因分析及防治探讨 [J], 陈国祥;郭军杰;窦林名;王杰

4.济三矿六采区冲击矿压类型及其防治 [J], 窦林名;张广文;张士斌;牟宗龙;郭建全;李志华

5.浅析三河尖矿冲击矿压的特点及防治实践 [J], 赵玉胜;陈立高

因版权原因,仅展示原文概要,查看原文内容请购买。

垂深超千米矿井基本情况平煤股份十二矿2012年12月9日目录平煤十二矿基本情况 (2)一、矿井基本概况 (2)二、矿井安全生产现状及灾害预防措施 (3)(一)生产现状 (3)(二)矿井各灾害预防措施 (3)1、煤与瓦斯突出 (3)2、瓦斯、煤尘爆炸和矿井火灾的预防 (5)3、矿井水灾 (5)4、冒顶事故 (6)5、地温 (6)6、其它矿井灾害 (6)三、垂深超千米工作面概况及分析论证 (7)(一)己14-31010备用面 (7)(二)己14-31030下进风巷 (8)(三)分析论证 (10)四、现阶段安全生产过程中存在的主要问题 (11)五、对深井开采工作的建议 (11)附件:井深1000米及以上矿井基本情况调查表 (13)平煤十二矿基本情况一、矿井基本概况十二矿位于平顶山市东部,距平顶山市区中心约7.5公里,交通较为便利。

矿井始建于1958年,原设计生产能力30万吨/年,经多次改扩建,目前核定生产能力130万吨/年。

井田面积15km2,矿井所采主要煤层己组煤。

现在十二矿共有七个井筒,其中四个进风井(分别为主斜井、新付井、老付井、北山进、回风井),三个回风井(分别为南风井、中央风井、北山回风井)。

矿井开拓方式采取一对竖井(副井),一个主斜井,三个水平(-150m水平、-270m水平、-600m 水平)上下山开拓全井田。

开采方法采用走向长壁后退式综合机械化采煤法采煤,全部跨落法管理顶板。

十二矿为煤与瓦斯突出矿井,2012年矿井瓦斯等级鉴定结果为相对瓦斯涌出量18.11m3/t,绝对瓦斯涌出量46.12m3/min。

矿井瓦斯梯度2.20m3/100m。

矿井自投产以来,1989年前历年瓦斯鉴定均为低瓦斯矿井。

1989年1月3日在己六采区己15-17-16101风巷施工中发生建矿以来第一次煤与瓦斯突出后,矿井被定为突出矿井。

己15煤层-350m 以下区域1995年9月被煤科院重庆研究院鉴定为突出区域;根据《关于对十二矿己14煤层煤与瓦斯突出危险性鉴定报告的批复》(平煤股份﹝2009﹞30号),十二矿己14煤层标高-813.1m以上为非突出煤层。

平煤十二矿构造煤煤层气特征研究杨晓娜;宋志敏;张子戌【摘要】文章以平煤十二矿煤样为例,分别进行了压汞实验和等温吸附一解吸实验,从构造煤的孔隙结构特征及构造煤对煤层气吸附一解吸的影响来研究十二矿构造煤煤层气特征.本次研究结果如下:①构造煤孔隙结构多以小孔和微孔为主,有利于煤层气的吸附;②煤体结构破坏越严重,对煤层气的吸附越弱;③常温下,煤层气吸附一解吸可逆.研究结果表明平煤十二矿有利于煤层气的开发.【期刊名称】《煤》【年(卷),期】2013(022)006【总页数】4页(P12-14,17)【关键词】构造煤;煤层气;孔隙结构;吸附—解吸;煤体结构【作者】杨晓娜;宋志敏;张子戌【作者单位】河南工程学院,河南郑州451191;河南工程学院,河南郑州451191;河南理工大学,河南焦作454000;河南理工大学,河南焦作454000【正文语种】中文【中图分类】TD713构造煤是原生结构煤在构造应力作用下,煤体的原生结构、构造发生不同程度破坏的一类煤[1-3]。

煤体的破坏程度不同,煤储层物性不同[4]。

因此,研究构造煤有利于对煤层结构和煤储层物性变化的认识,从而为解决煤矿安全生产、煤层气的开发利用以及减少矿井有害气体的排放提供预见性的资料。

1 矿井概况十二矿位于平顶山矿区东郊,井田走向长5 km,倾斜长3 km,井田面积15km2,矿井开采上限标高为-75 m,下限标高为-835 m,年生产能力150万t。

该井田位于大型向斜李口集向斜西南翼,锅底山断层的上升盘,地层走向北西西,总体倾向北北东,存在两个次级褶皱和三条大、中型断层。

受褶皱和断裂构造影响,井田内构造煤普遍发育,在横向上成层分布,剖面上明显呈三层结构,厚度在0.5~1.2 m之间变化,局部地段受斜切断层的影响,己组煤层中均可见到顺层滑动的镜面,使原生结构煤和构造煤分界清晰,在滑动面下常发育碎粒煤和糜棱煤,滑动面上发育原生结构煤或原生结构煤和碎裂煤[5-6]。