20 立方米机械搅拌通风发酵罐设计

- 格式:pdf

- 大小:730.27 KB

- 文档页数:22

机械搅拌通风发酵罐设计(1). 设计题目50m3谷氨酸机械搅拌通风发酵罐系统的放大设计(2). 设计任务某厂在100L机械搅拌通风发酵罐中发酵生产谷氨酸生产试验,获得良好效果,拟放大到50m3生产罐,此发酵液为牛顿型流体,粘度m=2.0×10-3Pa·S,密度rL=1020kg/m3。

试验罐的尺寸为:直径D=375mm,搅拌叶轮Di=125mm,高径比H/D=2.4,液深HL=1.5D,4块档板的W/D=0.1,装液量为70L,通气强度VVm=1.0,使用两组圆盘六平直叶涡轮搅拌器,转速w=350r/min。

通过实验研究,表明此发酵为高耗氧的生物反应,现按体积溶氧系数相等之原则进行放大。

对生产罐的部份具体要求是:罐体材质为不锈钢,罐体上签证下封头为椭球体;用2组圆盘六平直叶涡轮搅拌器、搅拌转轴直径10cm;采用4组对称布置的竖式蛇管冷却器,蛇管材质为不锈钢管。

罐体表面加隔热层,故可不计罐体表面散热损失。

(3). 操作条件1)生产时,装料系数70%,发酵温度为32°C,保压为0.1Mpa(表压),罐内气体相对湿度为100%;进气压力为0.15Mpa(表压)、温度为25°C,相对湿度为70%;蛇管总传热系数K=3000KJ/(m2·h·°C),冷却水进口温度为-10°C,出口温度为25°C。

主酵阶段最大耗糖速度每小时为发酵液量的0.7%,糖分消耗中发酵占80%,呼吸占20%,1kg糖发酵时产生的呼吸热为15660KJ(或产生的发酵热为4860KJ)。

同实验罐。

罐内灭菌时蒸汽压力为0.25Mpa(表压)。

2)培养基制备工艺流程采用水解设备流程(参见《发酵设备》P55)。

以淀粉为原料,采用分批式操作,分两批在8小时内装完一个发酵罐。

每一批操作中,调浆操作耗时30分钟,调浆后,粉浆密度为1084kg/m3,粉浆比热容为3.6KJ/(kg·k),水解压力为0.25~0.26Mpa(表压),温度为95°C,水解维持时间约30min,水解液经过滤后用列管式冷却加拿大投资移民器(进水温度10°C,出水温度40°C)在60分钟内冷却到70°C后,送入一次中和罐,中和与脱色操作耗时30分钟。

课程设计报告题目:学院专业班级姓名学号指导老师年月日目录第一章前言青霉素是一类抗生素的总称。

自从被发现以来,就被人们广泛应用于医疗行业。

是用应得最多的一类抗生素,从此很多医学难题迎刃而解。

也使人们致力于青霉素及其相关技术的研究。

青霉素是一种高效、低毒、临床应用广泛的重要抗生素。

它的研制成功大大增强了人类抵抗细菌性感染的能力,带动了抗生素家族的诞生。

它的出现开创了用抗生素治疗疾病的新纪元。

通过数十年的完善,青霉素针剂和口服青霉素已能分别治疗肺炎、肺结核、脑膜炎、心内膜炎、白喉、炭疽等病。

继青霉素之后,链霉素、氯霉素、土霉素、四环素等抗生素不断产生,增强了人类治疗传染性疾病的能力。

青霉素发酵是通气发酵[2],该生产工艺和设备具有很强的典型性,本设计对味青霉素发酵罐的选型及计算作简要介绍,以期有助于了解通气发酵工艺和主要设备的有关知识。

第二章绪论2.1 青霉素的概述.青霉素(Benzylpenicillin / Penicillin)又被称为青霉素G、peillin G、盘尼西林、配尼西林、青霉素钠、苄青霉素钠、青霉素钾、苄青霉素钾。

青霉素是抗菌素的一种,是指从青霉菌培养液中提制的分子中含有青霉烷、能破坏细菌的细胞壁并在细菌细胞的繁殖期起杀菌作用的一类抗生素,是第一种能够治疗人类疾病的抗生素。

青霉素类抗生素是β-内酰胺类中一大类抗生素的总称。

2.2 青霉素的应用青霉素类抗生素的毒性很小,由于β-内酰胺类作用于细菌的细胞壁,而人类只有细胞膜无细胞壁,故对人类的毒性较小,除能引起严重的过敏反应外,在一般用量下,其毒性不甚明显,是化疗指数最大的抗生素。

临床应用:主要控制敏感金黄色葡糖球菌、链球菌、肺炎双球菌、淋球菌、脑膜炎双球菌、螺旋体等引起感染,对大多数革兰氏阳性菌(如金黄色葡萄球菌)和某些革兰氏阴性细菌及螺旋体有抗菌作用。

青霉素针剂和口服青霉素能分别治疗肺炎、肺结核、脑膜炎、心内膜炎、白喉、炭疽等病。

工业应用:可用于生产柠檬酸、延胡索酸、葡萄糖酸等有机酸和酶制剂。

目录前言 (1)第一章、概述 (2)1.1、柠檬酸 (2)1.2、柠檬酸的生产工艺 (2)1.3、机械搅拌通风发酵罐 (3)1.3.1、通用型发酵罐的几何尺寸比例 (3)1.3.2、罐体 (3)1.3.3、搅拌器和挡板 (3)1.3.4、消泡器 (4)1.3.5、联轴器及轴承 (4)1.2.6、变速装置 (4)1.3.7、通气装置 (4)1.3.8、轴封 (5)1.3.9、附属设备 (5)第二章、设备的设计计算与选型 (5)2.1、发酵罐的主要尺寸计算 (5)2.1.1、圆筒体的内径、高度与封头的高度 (5)2.1.2、圆筒体的壁厚 (7)2.1.3、封头的壁厚 (7)2.2、搅拌装置设计 (8)2.2.1、搅拌器 (8)2.2.2、搅拌轴设计 (8)2.2.3、电机功率 (10)2.3、冷却装置设计 (10)2.3.1、冷去卩方式 (10)2.3.2、冷却水耗量 (10)2.3.3、冷却管组数和管径 (12)2.4零部件 (13)2.4.1 人孔和视镜 (13)2.4.2 接管口 (13)2.4.3、梯子 (15)2.5发酵罐体重 (15)2.6支座的选型 (16)第三章、计算结果的总结 (16)设计总结 (17)附录 (18)符号的总结 (18)参考文献 (20)生物工程设备课程设计任务书一、课程设计题目“ iooom的机械搅拌发酵罐”的设计。

二、课程设计内容1、设备所担负的工艺操作任务和工作性质,工作参数的确定。

2、容积的计算,主要尺寸的确定,传热方式的选择及传热面积的确定。

3、动力消耗、设备结构的工艺设计。

三、课程设计的要求课程设计的规模不同,其具体的设计项目也有所差别,但其基本内容是大体相同,主要基本内容及要求如下:1、工艺设计和计算根据选定的方案和规定的任务进行物料衡算,热量衡算,主体设备工艺尺寸计算和简单的机械设计计算,汇总工艺计算结果。

主要包括:(1)工艺设计①设备结构及主要尺寸的确定(D, H, HL,V,V L,Di等)②通风量的计算③搅拌功率计算及电机选择④传热面积及冷却水用量的计算(2)设备设计①壁厚设计(包括筒体、封头和夹套)②搅拌器及搅拌轴的设计③局部尺寸的确定(包括挡板、人孔及进出口接管等)④冷却装置的设计(包括冷却面积、列管规格、总长及布置等)2、设计说明书的编制设计说明书应包括设计任务书,目录、前言、设计方案论述,工艺设计和计算,设计结果汇总、符号说明,设计结果的自我总结评价和参考资料等。

目录1 设计任务书: (1)2 设计概述与设计方案简介: (1)2.1味精生产工艺概述 (2)2.2 味精工厂发酵车间的物料衡算 (4)2.21 工艺技术指标及基础数据 (4)2.22 谷氨酸发酵车间的物料衡算 (3)2.3 机械搅拌通风发酵罐 (3)2.31 通用型发酵的几何尺寸比例 (4)2.32 罐体 (4)2.33 搅拌器和挡板 (4)2.34 消泡器 (4)2.35 联轴器及轴承 (5)2.36 变速装置 (5)2.37 空气分布装置 (5)2.38 轴封 (5)2.4 气升式发酵罐 (5)2.5 自吸式发酵罐 (5)2.6 高位塔式生物反应器 (6)3 工艺及主要设备、辅助设备的设计计算 (6)3.1发酵罐 (6)3.11发酵罐的选型 (6)3.12生产能力、数量和容积的确定 (6)3.13 主要尺寸的计算: (6)3.14冷却面积的计算 (7)3.2搅拌器计算 (7)3.21搅拌轴功率的计算 (8)3.3设备结构的工艺计算 (9)3.4 设备材料的选择[10] (11)3.5发酵罐壁厚的计算 (11)3.6接管设计 (12)3.7支座选择 (12)4设计结果汇总表 (13)5 设计评述 (13)6 参考资料 (13)致谢 (14)1 设计任务书:食品发酵工程课程设计任务书2 设计概述与设计方案简介:谷氨酸是一种氨基酸, 其用途非常广泛,可用于食品、医学、化妆品等。

谷氨酸生产,始于1910年日本的味之素公司用水解法生产谷氨酸。

1956年日本协和发酵公司分离得到谷氨酸棒杆菌,使发酵法生产谷氨酸成为可能,由于发酵法生产氨基酸具有生产能力大、成本低、设备利用率高等特点,使氨基酸工业得到突飞猛进的发展[1]。

我国1958年开始研究,1965年在上海天厨味精厂投产。

目前我国谷氨酸的年产量已达170万吨,产销量占世界第一位。

经过几十年的发展,在该行业诸多工程人员的努力研究下,使我国谷氨酸生产四大收率指标(糖化收率、发酵糖酸转化率和产酸率、提取收率、精制收率)均达到历史最好水平。

机械搅拌通风发酵罐的设计机械搅拌通风发酵罐是一种用于发酵有机物质的设备。

它又被称为机械通风式发酵罐,常用于有机肥料生产、沼气发酵、生物质能源发酵等领域。

设计一台高效的机械搅拌通风发酵罐需要考虑以下因素:1. 设计容积机械搅拌通风发酵罐的设计容积需要考虑到原料预处理后的固态密度,发酵过程中的充分膨胀及发酵物料的密实度。

通常,机械搅拌通风发酵罐设计的容积应该在15~100m3之间。

2. 结构设计机械搅拌通风发酵罐的结构设计需要考虑到其承受能力、外部环境的要求以及运输的方便性。

常用的材料有钢材、玻璃钢、混凝土等,强度越高的材料越适合用于制作机械搅拌通风发酵罐。

另外,罐体需要具有重量轻、强度高、隔热性好、抗腐蚀和易清洗等特点。

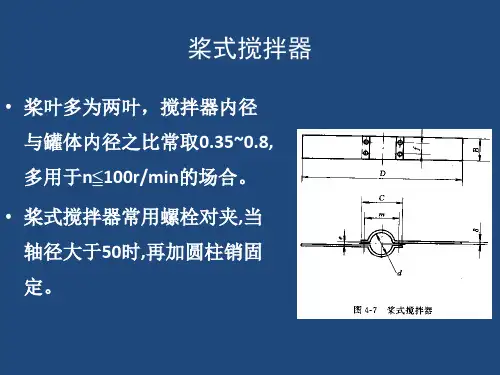

3. 搅拌系统设计机械搅拌通风发酵罐的搅拌系统需要具有均匀、高效、节能等特点。

常用的搅拌方法有机械式搅拌和气力式搅拌,其中机械式搅拌通常是通过叶轮或圆盘搅拌器进行搅拌,气力式搅拌则是通过喷射压缩空气来实现搅拌。

搅拌器应避免对发酵物料的损害,杜绝沉淀现象,同时要保证罐内发酵物料的均匀性。

机械搅拌通风发酵罐的通风系统设计应考虑到通风量、风机的型号和数量、排气要求等因素。

罐内氧气的供应和二氧化碳的排放是保证酵素的正常活动和防止罐体产生过高压力的重要手段。

通风系统应该灵活,能够随时调整通风量大小以适应发酵过程中不同的需求。

机械搅拌通风发酵罐的控制系统设计应考虑到参数监测、温度控制、气气体控制等方面。

为了保证罐内发酵物料的均匀性和质量,应安装相应的检测仪器并设定最优参数。

同时,为了保证工作效率和生产安全,控制系统还应能够实现远程监控和故障自诊断及报警等功能。

机械搅拌通风发酵罐的设计需要从多个角度出发,并针对具体应用领域进行优化。

在实际生产应用中,还需要根据特定的发酵物料和生产工艺进行相应的调整和优化,提高发酵效率和生产质量。

一、通用式发酵罐的尺寸及容积计算1. 发酵罐的尺寸比例不同容积大小的发酵罐,几何尺寸比例在设计时已经规范化,具体设计时可根据发酵种类、厂房等条件做适当调整。

通用式发酵罐的主要几何尺寸如下图。

(1)高径比:H0︰D =(1.7~4)︰1。

(2)搅拌器直径:D i =31D 。

(3)相邻两组搅拌器的间距:S =3D i 。

(4)下搅拌器与罐底距离:C =(0.8~1.0)D i 。

(5)挡板宽度:W =0.1 D i ,挡板与罐壁的距离:B =(81~51)W 。

(6)封头高度:h =h a +h b ,式中,对于标准椭圆形封头,h a =41D 。

当封头公称直径≤2 m 时,h b =25 mm ;当封头的公称直径>2 m 时,h b =40 mm 。

(7)液柱高度:H L =H 0η+h a +h b ,式中,η为装料系数,一般情况下,装料高度取罐圆柱部分高度的0.7倍,极少泡沫的物料可达0.9倍,对于易产生泡沫的物料可取0.6倍。

2. 发酵罐容积的计算圆柱部分容积V 1:0214H D V π=式中符号所代表含义见上图所示,下同。

椭圆形封头的容积V 2:)61(4642222D h D h D h D V b a b +=+=πππ公称容积是指罐圆柱部分和底封头容积之和,其值为整数,一般不计入上封头的容积。

其计算公式如下:)6140221D h H D V V V b ++=+=(公π 罐的全容积V 0: )]61(2[4202210D h H D V V V b ++=+=π如果填料高度为圆柱高度的η倍,那么液柱高度为:b a L h h H H ++=η0装料容积V :)61(40221D h H D V V V b ++=+=ηπη 装料系数η:0V V =η二、通用式发酵罐的设计与计算 1. 设计内容和步骤通用式发酵罐的设计已逐渐标准化,其设计内容及构件见表6-6。

表6-6 发酵罐设计内容及构件设计内容构件的选取与计算 设备本体的设计筒体、封头、罐体压力、容积等 附件的设计与选取 接管尺寸、法兰、开孔及开孔补强、人孔、传热部件、挡板、中间轴承等搅拌装置的设计 传动装置、搅拌轴、联轴器、轴承、密封装置、搅拌器、搅拌轴的临界转速等设备强度及稳定性检验设备重量载荷、设备地震弯矩、偏心载荷、塔体强度及稳定性、裙座的强度、裙座与筒体对接焊缝验算等 2. 发酵罐的结构及容积的计算【例1】某厂间歇式发酵生产,每天需用发酵罐3个,发酵罐的发酵周期为80h ,问需配备多少个发酵罐?根据公式 N =11124803=+⨯(个)根据生产规模和发酵水平计算每日所需发酵液的量,再根据这一数据确定发酵罐的容积。