螺母加工工艺

- 格式:doc

- 大小:31.50 KB

- 文档页数:1

CA6140车床对开螺母加工工艺零件的分析1. 零件的作用题目所给定的零件是CA6140车床上的对开螺母,也称开合螺母。

其作用是为了传递机床梯形丝杠的动力。

当开合螺母处于“开”的位置(即其手柄在上方)时,丝杠(或称“丝杆”)的旋转运动将无法传递给溜板箱;反之,则丝杠的旋转运动将传递给溜板箱,由溜板箱将其转换成溜板的直线运动,完成刀具的纵向移动,平时机床溜板用光杠传动的,车螺纹的时候对开螺母闭合,用梯形丝杠传动,从而完成诸如车削螺纹等工作。

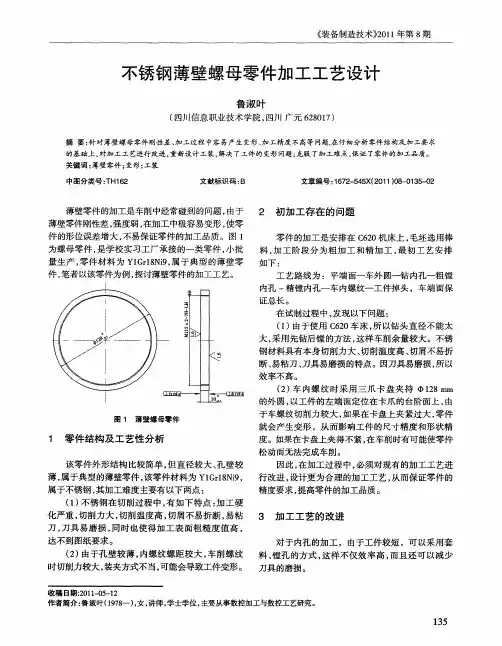

2. 零件的工艺分析该零件结构比较简单,其主要加工的面只有①62、①52外圆柱面,M41.5的梯形螺纹。

因此先将零件当做轴类零件进行加工,再扩孔,进行螺纹加工,钻4 个螺纹孔,最后再将零件切开一分为二。

零件精度及表面粗糙度要求较高,因此要合理安排精加工,以保证达到要求。

工艺规程设计2.1确定毛坯的制造形式零件材料为球墨铸铁,考虑到球墨铸铁的抗缺口敏感性,减震性和耐优良等特点,因此应该选用铸件,以便使开合螺母在使用中耐磨性良好,保证零件工作可靠。

将融化了的金属浇注到旋转着的模型中,由于离心力的作用,金属液粘贴于模型的内壁上,凝结后所得铸件外形与模型内壁的形状相同,使用这种方法可以毋需浇注口,故能显著地减少金属的消耗。

由于免除了砂型和制模的设备,以及减少了铸工车间的面积,生产成本就有了降低;这样得来的铸件具有紧密与微细的颗粒结构及较好的机械性能。

因此采用离心铸造,这从提高生产率、保证加工精度来考虑也是应该的。

2.2基准面的选择基面选择是工艺规程设计中的重要工作之一。

基面选择的正确与合理,可以使加工质量得到保证、生产率得到提高。

否则不但加工工艺过程中的问题百出,更有甚者,还会造成零件大批报废,使生产无法正常进行。

粗基准的选择:对于一般轴类零件而言,以外圆作为粗基准是完全合理的。

因此对本零件来说,选择以①62外圆柱面作为粗基准面加工①62外圆柱面和右端面。

精基准的选择:使用经过加工的表面作为定位基准,采用加工了的① 62 外圆柱面和右端面作为精基准。

尼龙锁紧螺母工艺流程下载温馨提示:该文档是我店铺精心编制而成,希望大家下载以后,能够帮助大家解决实际的问题。

文档下载后可定制随意修改,请根据实际需要进行相应的调整和使用,谢谢!并且,本店铺为大家提供各种各样类型的实用资料,如教育随笔、日记赏析、句子摘抄、古诗大全、经典美文、话题作文、工作总结、词语解析、文案摘录、其他资料等等,如想了解不同资料格式和写法,敬请关注!Download tips: This document is carefully compiled by theeditor. I hope that after you download them,they can help yousolve practical problems. The document can be customized andmodified after downloading,please adjust and use it according toactual needs, thank you!In addition, our shop provides you with various types ofpractical materials,such as educational essays, diaryappreciation,sentence excerpts,ancient poems,classic articles,topic composition,work summary,word parsing,copy excerpts,other materials and so on,want to know different data formats andwriting methods,please pay attention!尼龙锁紧螺母工艺流程尼龙锁紧螺母是一种常用的紧固件,其工艺流程包括以下几个步骤:一、材料准备阶段1. 确定螺母型号:根据实际需要,选择合适的螺母型号和规格,以确保其能够满足使用需求。

螺栓螺母的加工工艺流程英文回答:The manufacturing process of bolts and nuts involves several steps to ensure their quality and functionality. Here, I will outline the general process in both English and Chinese.1. Material Selection:First, the appropriate materials for the bolts and nuts need to be selected. Common materials include carbon steel, stainless steel, and alloy steel. The choice of material depends on the application and specific requirements of the product.2. Cutting:The selected material is cut into appropriate lengths for the bolts. This can be done using various cuttingmethods such as sawing or shearing. The nuts are usually formed from pre-cut hexagonal or round bars.3. Heating and Forging:The cut bolts and nuts are then heated to a specific temperature to make them malleable. They are then forged into the desired shape using a forging press or hammer. This process helps to improve the strength and durability of the fasteners.4. Threading:After forging, the bolts and nuts undergo the threading process. Threads are created on the bolts using a thread-cutting machine or a tapping process. The nuts are usually threaded using a thread-rolling machine. This step is crucial as it ensures the proper fit and engagement between the bolt and nut.5. Heat Treatment:To enhance the mechanical properties of the bolts and nuts, they undergo heat treatment. This involves heating them to a specific temperature and then cooling themrapidly or gradually. Heat treatment helps to improve the strength, hardness, and overall performance of the fasteners.6. Surface Treatment:After heat treatment, the bolts and nuts may undergo surface treatment processes such as plating, coating, or galvanizing. These treatments protect the fasteners from corrosion, improve their appearance, and provide additional resistance to wear and tear.7. Quality Inspection:Throughout the manufacturing process, quality inspections are conducted to ensure that the bolts and nuts meet the required standards. This can include dimensional checks, hardness tests, and visual inspections. Any defective products are identified and removed from theproduction line.8. Packaging and Shipping:Once the bolts and nuts pass the quality inspection, they are packaged according to customer requirements. This can include bulk packaging or individual packaging. Finally, the finished products are shipped to customers or distributors.中文回答:螺栓螺母的加工工艺流程包括多个步骤,以确保其质量和功能。

螺栓螺母的加工与连接--高中通用技术金工工艺学生实践活动项目设计

螺栓螺母是机械加工中最常用的一种连接工具,它也是高中生金工实践活动中的重要项目。

本文将介绍螺栓螺母的加工与连接,以供高中生进行金工实践活动参考。

首先,在加工螺栓螺母之前,要对螺栓螺母的规格、尺寸和材料进行确定,确定好这些参数后,就可以进行实际加工了。

其中,加工螺栓的方法主要有两种:一种是采用车床进行螺纹的加工,另一种是采用螺旋挤压机进行螺纹的加工。

另外,螺母的加工主要采用铣床进行螺纹的加工。

加工完螺栓螺母后,就可以进行连接了。

螺栓螺母的连接主要有两种方法:一种是用扳手将螺母螺栓联接起来,另一种是用电钻将螺栓螺母相连。

用扳手连接时,要注意螺栓螺母的刚度,确保螺栓螺母的紧固性。

如果用电钻连接,那么要注意螺栓螺母的尺寸,确保电钻的尺寸与螺栓螺母的尺寸相符,以便能够有效地进行连接。

总之,螺栓螺母的加工与连接是高中生金工实践活动中的重要项目,它要求学生仔细观察、精确加工、认真连接,以便能够获得满意的实践效果。

六角螺母的钳工制作工艺流程六角螺母是一种常用的紧固元件,广泛应用于机械、建筑、汽车等领域。

在工程施工和制造过程中,六角螺母的质量和安全性十分关键。

钳工制作工艺流程对于六角螺母的质量和稳定性有着重要的影响。

下面,我将以从简到繁、由浅入深的方式,为您介绍六角螺母的钳工制作工艺流程,并分享一些对该制作工艺的观点和理解。

1. 材料选择在六角螺母的制作工艺流程中,首先需要选择适当的材料。

常见的材料包括碳钢、不锈钢等。

根据使用环境和要求,选择合适的材料对于六角螺母的性能和质量至关重要。

2. 切削与成形切削与成形是六角螺母制作的核心步骤之一。

通常采用机械加工的方式,利用车床或铣床等设备对材料进行切削和成形。

在这一步骤中,需要根据设计图纸的要求,精确控制刀具的切削深度和位置,确保螺纹的准确度和六角螺母的尺寸符合标准要求。

3. 螺纹加工螺纹是六角螺母的重要部分,对于螺母的连接和紧固起着关键的作用。

螺纹的加工通常采用切割、攻丝等方式进行。

通过使用合适的切削工具或攻丝刀,将六角螺母的内部或外部表面切割成螺纹形状。

在这一步骤中,需要保证螺纹的精度和形状符合国际标准,以确保螺母能够与相关零部件紧密连接。

4. 表面处理为了提高六角螺母的抗腐蚀性能和外观质量,表面处理是不可或缺的一步。

常见的表面处理方法包括镀锌、镀镍、热处理、喷漆等。

通过选择合适的表面处理方式,可以保护螺母表面不受腐蚀,提高其使用寿命。

5. 检验与质量控制制作完成的六角螺母需要经过严格的检验与质量控制,以确保其符合国家标准和相关要求。

常见的检验方法包括尺寸测量、螺纹测量、外观检查等。

通过这些检验手段,可以对六角螺母的质量进行全面的控制和评估,以保证其安全性和可靠性。

以上是针对六角螺母的钳工制作工艺流程的简要介绍。

通过这个制作工艺,可以确保六角螺母的质量和性能符合相关标准和要求。

然而,需要注意的是,每一步骤都需要严格控制和精确操作,以确保六角螺母的质量和稳定性。

车轮螺母生产工艺流程下载温馨提示:该文档是我店铺精心编制而成,希望大家下载以后,能够帮助大家解决实际的问题。

文档下载后可定制随意修改,请根据实际需要进行相应的调整和使用,谢谢!并且,本店铺为大家提供各种各样类型的实用资料,如教育随笔、日记赏析、句子摘抄、古诗大全、经典美文、话题作文、工作总结、词语解析、文案摘录、其他资料等等,如想了解不同资料格式和写法,敬请关注!Download tips: This document is carefully compiled by theeditor. I hope that after you download them,they can help yousolve practical problems. The document can be customized andmodified after downloading,please adjust and use it according toactual needs, thank you!In addition, our shop provides you with various types ofpractical materials,such as educational essays, diaryappreciation,sentence excerpts,ancient poems,classic articles,topic composition,work summary,word parsing,copy excerpts,other materials and so on,want to know different data formats andwriting methods,please pay attention!车轮螺母生产工艺流程一、原材料准备阶段。

在进行车轮螺母的生产之前,首先需要准备好所需的原材料和设备。

塑胶件热压螺母预埋螺母加工技术要求塑胶件作为一种常见的材料,广泛应用于各个领域。

在一些特定的应用场景中,需要将螺母嵌入到塑胶件中,以便与其他零部件进行连接。

这就需要采用热压螺母或预埋螺母的加工技术。

下面将对这两种加工技术的要求进行详细介绍。

一、热压螺母加工技术要求:1.1螺母选择:在进行塑胶件热压螺母加工时,首先需要选择合适的螺母。

一般情况下,采用不锈钢螺母,它具有良好的耐腐蚀性和耐磨性,能够满足一般应用的要求。

1.2螺母尺寸:选择合适的螺母尺寸非常重要,尺寸选择不当会导致热压螺母加工困难甚至失败。

因此,在进行加工前需要准确测量塑胶件的孔径,并选择相应尺寸的螺母。

1.3温度控制:热压螺母加工需要在一定的温度下进行。

温度过高或者过低都会影响加工效果。

因此,需要严格控制温度,一般情况下,加工温度为80-120摄氏度。

1.4加工工艺:热压螺母加工通常分为两个步骤:预热和加压。

预热的目的是将螺母加热到加工温度,以便更好地与塑胶件结合。

加压的目的是通过力的作用,将热螺母嵌入到塑胶件中。

加工过程需要确保加热时间和压力的稳定,以保证加工效果。

1.5质量控制:加工完成后需要进行质量控制,确保螺母嵌入牢固,不会脱落。

常用的质量控制方法是进行抗剪力测试,以确定螺母的牢固程度。

二、预埋螺母加工技术要求:2.1材料选择:预埋螺母通常采用高强度的不锈钢材料,能够承受大的力,确保零部件的连接牢固。

同时,材料的耐腐蚀性也需要考虑,以满足特定环境下的应用要求。

2.2螺母尺寸:螺母尺寸的选择同样非常重要。

预埋螺母需要与塑胶件的孔径相匹配,以便更好地嵌入进去。

因此,在进行加工前需要准确测量孔径,并选择相应尺寸的螺母。

2.3加工工艺:预埋螺母加工需要进行孔底加工和螺母埋入两个步骤。

孔底加工是为了保证螺母嵌入的牢固性,需要采用适当的工具和方法进行加工。

螺母埋入是将螺母嵌入到塑胶件中,常用的方法有打压式和热熔式。

打压式适用于小尺寸的螺母,而热熔式适用于大尺寸的螺母。

焊接螺母底孔的方法

焊接螺母底孔是一个常见的加工工艺,主要用于将螺母固定在板材或管道等工件的表面上。

下面介绍几种常用的焊接螺母底孔的方法:

1. 熔化焊接法:将螺母放在工件表面上,然后用电弧焊机进行熔化焊接,将螺母熔入工件内部。

这种方法适用于较厚的工件,但需要注意的是焊接时要保证螺母的位置和方向正确。

2. 焊接垫片法:将螺母放在工件表面上,然后在螺母下面放一块厚度与螺母相等的垫片,再用电弧焊机进行焊接,将垫片和螺母一起焊接在工件表面上。

这种方法适用于较薄的工件,可以提高焊接强度和稳定性。

3. 冲压法:将工件上的螺纹孔冲出一个适当大小的孔洞,然后将螺母放在孔洞中,用电弧焊机或气焊机进行焊接。

这种方法适用于较薄的工件,但需要注意的是冲压孔洞时要保证孔洞的精度和尺寸。

4. 螺母焊接法:将螺母放在工件表面上,用电弧焊机或气焊机进行焊接。

这种方法适用于较小的螺母和较薄的工件,但需要注意的是焊接时要保证螺母的位置和方向正确,以及焊接强度和稳定性。

以上是几种常用的焊接螺母底孔的方法,适用于不同的工件和螺母大小。

在进行焊接时需要注意安全,选择适当的焊接方法和设备,并保证焊接质量和稳定性。

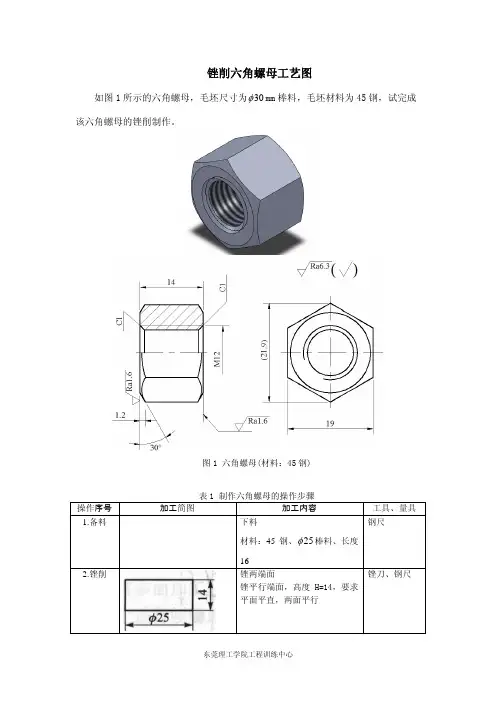

锉削六角螺母工艺图

如图1

所示的六角螺母,毛坯尺寸为30φmm 棒料,毛坯材料为45钢,试完成该六角螺母的锉削制作。

图1 六角螺母(材料:45钢)

表1 制作六角螺母的操作步骤 操作序号

加工简图 加工内容 工具、量具 1.备料

下料 材料:45钢、25φ棒料、长度

16

钢尺 2.锉削

锉两端面

锉平行端面,高度H=14,要求

平面平直,两面平行

锉刀、钢尺

3.划线 划线

定中心和划中心线,并按尺寸划

出六角形变现和钻孔孔径线,打

样冲眼 划针,划规,样冲,小手锤,钢尺

4.锉削

锉六个侧面

先锉平一面,再锉与之相对平行

的侧面,然后锉其余四个面。

在

锉某一面时,一方面参照所划的

线,同时用角度尺检查六

个侧面与端面的垂直度,用游标

卡尺测量尺寸,检验平面的平面

度、直线度和两对面的平行度。

平面要求平直,六角形要均匀对

称,相对平面要求平行 °120锉刀,钢尺,直角尺,样板,游标卡尺 °120。

螺母加工工艺流程螺母是一种常见的紧固件,广泛应用于各个行业。

它的制作过程需要经过一系列的加工工艺,下面将详细介绍螺母的加工工艺流程。

螺母加工的第一步是原材料的准备。

常见的螺母材料有碳钢、不锈钢、黄铜等。

在加工前,需要根据需求选择合适的材料,并确保其质量符合要求。

接下来是螺母的切削工艺。

切削是指通过切削工具对螺母进行形状加工的过程。

在切削工艺中,需要选择合适的切削工具和切削参数,如切削速度、进给量等。

螺母的切削过程一般包括车削、铣削和钻削等操作,以实现螺母的外径、内径和螺纹等加工要求。

在切削完成后,需要对螺母进行热处理。

热处理是指通过加热和冷却的方式,改变螺母的组织结构和性能,以提高其力学性能和耐腐蚀能力。

常见的热处理方法有退火、淬火和回火等。

在热处理过程中,需要控制好加热温度和冷却速度,以确保螺母的性能符合要求。

热处理完成后,接下来是螺母的表面处理。

表面处理是为了提高螺母的外观质量和耐腐蚀性能。

常见的表面处理方法有镀锌、镀镍、电镀和喷涂等。

在表面处理过程中,需要控制好处理时间和温度,以确保螺母的表面质量达到要求。

最后是螺母的质检环节。

质检是为了确保螺母的质量符合标准和要求。

在质检过程中,需要对螺母进行尺寸测量、力学性能测试和表面质量检查等。

只有通过质检合格的螺母才能出厂。

螺母的加工工艺流程包括原材料准备、切削工艺、热处理、表面处理和质检等环节。

每个环节都需要严格控制和操作,以确保螺母的质量和性能达到要求。

只有经过完整的加工工艺流程,才能生产出高质量的螺母产品。

开合螺母加工工艺流程及车削夹具设计论文一、开合螺母加工工艺流程1.材料准备:选择合适的材料进行加工,常见的材料有碳钢、不锈钢等。

2.工艺规划:根据产品图纸和要求,确定加工工艺路线和工艺参数。

3.车床装夹:将材料装夹在车床上,确保稳固和安全。

4.粗车加工:根据产品图纸要求的尺寸和形状,进行粗车加工,去除多余的材料。

5.精车加工:进行精车加工,使螺母表面光滑,确保螺纹精度。

6.螺纹加工:进行螺纹加工,根据要求进行内螺纹或外螺纹加工。

7.热处理:将加工好的螺母进行热处理,提高硬度和强度。

8.表面处理:进行表面处理,如镀锌、镀铬等,提高螺母的抗腐蚀能力。

9.质量检测:对加工好的螺母进行质量检测,确保产品符合要求。

10.包装出厂:完成最后的包装和出厂。

二、开合螺母车削夹具设计1.夹具选型:根据螺母的尺寸和形状,选择合适的夹具,确保夹紧力和稳固性。

2.夹具结构设计:根据螺母的形状和加工要求,设计夹具结构,确保夹持稳固和易于操作。

3.夹具制造:根据设计图纸和要求,制造夹具,并进行严格的质量检验。

4.夹具安装调试:将夹具安装在车床上,并进行调试,确保夹具操作灵活和安全。

5.夹具使用和维护:对夹具进行定期检查和保养,确保夹具在使用过程中正常运转。

通过以上工艺流程和夹具设计,可以有效提高开合螺母的加工质量和生产效率,保证产品质量和生产进度。

由于开合螺母作为机械结构中常见的零部件,其加工工艺和车削夹具设计对于产品质量和加工效率至关重要。

下面将详细介绍开合螺母加工工艺流程和车削夹具设计的相关内容。

加工工艺流程:1. 材料准备和筛选:材料的选择和准备对于产品的最终质量具有重要的影响。

常用的加工材料有碳钢、不锈钢等。

在选择材料时需要考虑最终产品的使用环境和要求,以确定合适的材料类型和规格。

2. 工艺规划:在进行加工前,需要根据产品图纸和要求,制定具体的加工工序,确定工艺路线和相关加工参数,例如切削速度、进给速度、切削深度等。

紧固件工艺流程紧固件是机械制造中非常重要的一种零部件。

它通常用于连接和固定不同零部件,保证机械设备的稳定性和安全性。

紧固件的种类很多,常见的有螺母、螺栓、螺钉等。

下面,我将介绍一下紧固件的工艺流程。

首先是材料准备。

紧固件的材料通常是金属或合金,如碳钢、不锈钢等。

在生产过程中,首先需要选用适当的原材料,并进行加工。

原材料应具有足够的强度和硬度,以确保紧固件的质量。

接下来是冷镦。

冷镦是紧固件制造的关键工艺。

在冷镦过程中,将经过筛选的原材料放入冷镦机中,通过一系列的挤压、冲击和堆积等加工步骤,将原材料形成所需的形状和尺寸。

通过冷镦加工,原材料的纤维结构得到改善,提高了紧固件的强度和耐用性。

然后是锻造。

锻造是进一步提高紧固件的强度和硬度的重要工艺。

在锻造过程中,通过将锤头或压力机施加到冷镦成型的工件上,使其发生塑性变形,从而提高材料的密度和组织结构的均匀性。

锻造使紧固件的内部结构更加致密,提高了其耐疲劳和承载能力。

接下来是热处理。

热处理是为了调整紧固件的硬度和组织结构,以满足具体的使用要求。

通常采用淬火和回火的组合热处理工艺。

在淬火过程中,将工件加热至一定温度,然后迅速冷却,以使其变硬。

然后对工件进行回火处理,使其硬度和韧性达到最佳状态。

通过热处理工艺,可以显著提高紧固件的机械性能和使用寿命。

最后是表面处理。

紧固件的表面处理是为了提高其耐腐蚀和耐磨损能力,同时也可以使其具有更好的外观。

通常采用镀锌、镀镍、镀铬等方法进行表面处理。

这些处理方法可以形成一层保护膜,有效防止紧固件与环境中的氧气、水或其他腐蚀介质接触,从而延长紧固件的使用寿命。

整个紧固件的工艺流程包括材料准备、冷镦、锻造、热处理和表面处理等环节。

每个环节都需要严格控制工艺参数和质量检验,确保生产出符合标准要求的紧固件。

紧固件在机械制造中起着重要作用,只有具备高质量的紧固件,才能保证机械设备的安全运行和稳定性。

拉铆螺母加工工艺流程英文回答:The process of rivet nut installation involves several steps to ensure a secure and reliable connection. First,the appropriate size and type of rivet nut is selectedbased on the specific application. The rivet nut is a threaded fastener with a cylindrical body and a flange at one end.Next, the hole is drilled or punched into the material where the rivet nut will be installed. The size of the hole is determined by the diameter of the rivet nut body. It is important to ensure that the hole is clean and free fromany debris.Once the hole is prepared, the rivet nut is insertedinto the hole from the opposite side of the material. The flange of the rivet nut should sit flush against thematerial surface. In order to secure the rivet nut in place,a tool called a rivet nut setter is used.The rivet nut setter is a handheld tool that applies pressure to the flange of the rivet nut, causing it to deform and expand. This creates a tight and secure fit within the material. The rivet nut setter can be operated manually or with the use of a power tool, depending on the size and type of rivet nut being installed.After the rivet nut is set, a threaded fastener, such as a bolt or screw, can be inserted into the rivet nut. The threaded fastener provides a means of attaching or joining two or more components together. The rivet nut acts as a threaded insert, allowing for a strong and durable connection.It is important to note that the process of rivet nut installation requires precision and attention to detail. The size and type of rivet nut must be carefully selected to ensure compatibility with the material and application. Additionally, the hole must be properly prepared and the rivet nut must be securely set in place.中文回答:拉铆螺母的加工工艺流程包括几个步骤,以确保连接牢固可靠。

弹垫螺母的生产工艺流程下载温馨提示:该文档是我店铺精心编制而成,希望大家下载以后,能够帮助大家解决实际的问题。

文档下载后可定制随意修改,请根据实际需要进行相应的调整和使用,谢谢!并且,本店铺为大家提供各种各样类型的实用资料,如教育随笔、日记赏析、句子摘抄、古诗大全、经典美文、话题作文、工作总结、词语解析、文案摘录、其他资料等等,如想了解不同资料格式和写法,敬请关注!Download tips: This document is carefully compiled by theeditor. I hope that after you download them,they can help yousolve practical problems. The document can be customized andmodified after downloading,please adjust and use it according toactual needs, thank you!In addition, our shop provides you with various types ofpractical materials,such as educational essays, diaryappreciation,sentence excerpts,ancient poems,classic articles,topic composition,work summary,word parsing,copy excerpts,other materials and so on,want to know different data formats andwriting methods,please pay attention!弹垫螺母的生产工艺流程一、原材料准备阶段。

在开始弹垫螺母的生产之前,要做好充分的准备工作。

冲压螺母工艺冲压螺母工艺1. 什么是冲压螺母工艺?•冲压螺母工艺是一种金属加工方法,通过将金属板材置于冲床上,利用冲床的压力和模具的引导,将金属板材冲压成具有特定形状的螺母。

2. 冲压螺母工艺的优势•高效率:冲压螺母工艺具有高效率的特点,可以快速大批量生产螺母,提高生产效率。

•精度高:冲压螺母工艺可以通过模具的设计和冲床的精准控制,使得冲压出的螺母具有高精度的尺寸和形状。

•质量稳定:冲压螺母工艺的生产过程经过严格的控制和监测,可以保证螺母的质量稳定,不易出现质量问题。

•省材料:冲压螺母工艺利用金属板材的冲压成形,可以最大限度地利用材料,节约成本。

3. 冲压螺母工艺的应用领域•汽车制造:冲压螺母工艺广泛应用于汽车制造领域,用于固定车身零部件、座椅、发动机等。

•家电制造:冲压螺母工艺在家电制造中也得到了广泛的应用,如电视机、冰箱、洗衣机等。

•电子产品制造:冲压螺母工艺用于制造各类电子产品,如手机、计算机等。

•其他领域:冲压螺母工艺在建筑、航空航天等领域也有一定的应用。

4. 冲压螺母工艺的挑战与发展趋势•材料选择:不同的金属材料对冲压螺母工艺的要求不同,未来的发展趋势是寻找更适合冲压螺母的新型材料。

•自动化生产:随着人工智能和机器人技术的不断发展,冲压螺母工艺将趋向自动化生产,提高生产效率和质量稳定性。

•绿色生产:在冲压螺母工艺中,要注重环境保护,采用绿色生产方式,减少废物和污染物的产生。

•技术创新:冲压螺母工艺需要不断进行技术创新,提高生产效率和产品质量,满足不断变化的市场需求。

以上就是冲压螺母工艺的相关内容,希望能够对读者对此工艺有所了解。

5. 冲压螺母工艺的操作步骤•准备工作:选择合适的金属材料、模具和冲床,进行必要的准备工作。

•材料切割:将金属板材按照要求的尺寸切割成小块,以便后续的冲压加工。

•模具设计:根据螺母的要求设计适合的冲压模具,包括螺纹形状和尺寸。

•冲压操作:将金属板材放置于冲床上,根据模具的引导,使冲床进行上下压力的作用,将金属板材冲压成螺母的形状。