第5章疲劳断裂失效分析

- 格式:ppt

- 大小:913.50 KB

- 文档页数:92

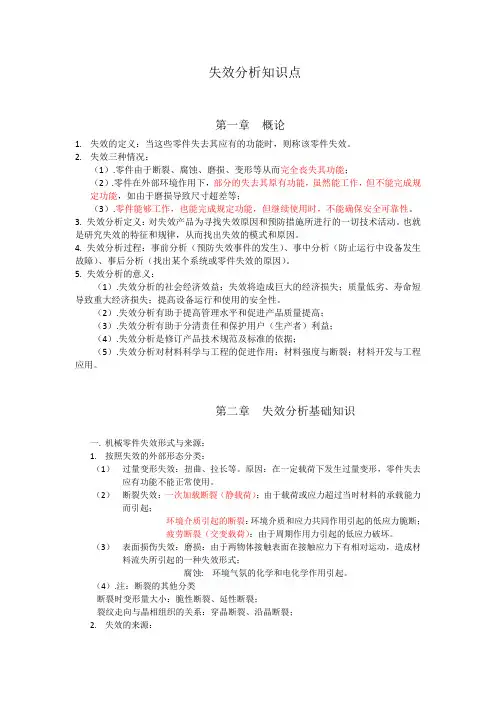

失效分析知识点第一章概论1.失效的定义:当这些零件失去其应有的功能时,则称该零件失效。

2.失效三种情况:(1).零件由于断裂、腐蚀、磨损、变形等从而完全丧失其功能;(2).零件在外部环境作用下,部分的失去其原有功能,虽然能工作,但不能完成规定功能,如由于磨损导致尺寸超差等;(3).零件能够工作,也能完成规定功能,但继续使用时,不能确保安全可靠性。

3. 失效分析定义:对失效产品为寻找失效原因和预防措施所进行的一切技术活动。

也就是研究失效的特征和规律,从而找出失效的模式和原因。

4. 失效分析过程:事前分析(预防失效事件的发生)、事中分析(防止运行中设备发生故障)、事后分析(找出某个系统或零件失效的原因)。

5. 失效分析的意义:(1).失效分析的社会经济效益:失效将造成巨大的经济损失;质量低劣、寿命短导致重大经济损失;提高设备运行和使用的安全性。

(2).失效分析有助于提高管理水平和促进产品质量提高;(3).失效分析有助于分清责任和保护用户(生产者)利益;(4).失效分析是修订产品技术规范及标准的依据;(5).失效分析对材料科学与工程的促进作用:材料强度与断裂;材料开发与工程应用。

第二章失效分析基础知识一.机械零件失效形式与来源:1.按照失效的外部形态分类:(1)过量变形失效:扭曲、拉长等。

原因:在一定载荷下发生过量变形,零件失去应有功能不能正常使用。

(2)断裂失效:一次加载断裂(静载荷):由于载荷或应力超过当时材料的承载能力而引起;环境介质引起的断裂:环境介质和应力共同作用引起的低应力脆断;疲劳断裂(交变载荷):由于周期作用力引起的低应力破坏。

(3)表面损伤失效:磨损:由于两物体接触表面在接触应力下有相对运动,造成材料流失所引起的一种失效形式;腐蚀: 环境气氛的化学和电化学作用引起。

(4).注:断裂的其他分类断裂时变形量大小:脆性断裂、延性断裂;裂纹走向与晶相组织的关系:穿晶断裂、沿晶断裂;2.失效的来源:(1).设计的问题:高应力部位存在沟槽、机械缺口及圆角半径过小等;应力计算错误;设计判据不正确。

金属材料疲劳断裂机理分析一、引言金属材料常见的失效形式之一是疲劳断裂,而疲劳断裂机理的分析对于提高金属材料的使用寿命具有重要意义。

本文将对金属材料疲劳断裂机理进行详细分析。

二、金属材料的疲劳断裂1. 疲劳断裂的概念疲劳断裂是材料受到循环或重复应力作用后,出现裂纹并扩展,最终导致材料破坏的一种失效形式。

2. 疲劳断裂的特点(1)与静态断裂不同,疲劳断裂通常在应力水平低于静态破坏强度时出现。

(2)疲劳断裂往往发生在金属材料受到循环应力或者滞后循环应力的情况下。

(3)疲劳断裂是一个逐渐形成的过程,通常由细小的裂纹开始,然后扩展到整个截面并导致材料断裂。

3. 疲劳断裂的影响因素(1)应力幅值对于金属材料疲劳断裂的影响很大。

一般来说,应力幅值越大,疲劳断裂的损伤就越严重。

(2)材料的力学性质对于疲劳断裂也有很大的影响。

通常来说,强度越高的材料越难发生疲劳断裂,但是当强度相同时,材料的硬度越高,就越容易疲劳断裂。

(3)疲劳断裂还受到持续时间、温度、材料的化学成分和缺陷的影响。

4. 疲劳断裂的分类根据裂纹的扩展速率和应力比,疲劳断裂可以分为以下几类:(1)低周疲劳断裂:在循环应力下,材料的裂纹扩展速率很慢,往往需要上百万以上次循环才会导致疲劳断裂。

(2)中周疲劳断裂:循环应力下材料的裂纹扩展速率较快,在千-十万次循环后就能导致疲劳断裂。

(3)高周疲劳断裂:循环应力下材料的裂纹扩展速率极快,在数十万-数百万次循环内就会导致疲劳断裂。

5. 疲劳断裂的机理(1)金属材料的疲劳断裂过程一般分为始裂阶段和稳定扩展阶段。

(2)始裂阶段:在材料表面出现较小的裂纹,形成的原因是在应力作用下,材料中的微小缺陷和夹杂物开始聚集和扩散。

(3)稳定扩展阶段:当裂纹扩展到一定长度时,会出现塑性形变,当扩展到一定程度时,材料就会出现断裂。

(4)材料疲劳断裂机理可以采用形变、断裂学和金相学等多方面知识进行解释。

三、疲劳断裂机理分析1. 循环应力下的金属变形材料在循环应力下,会出现塑性变形和弹性变形两种不同的变形形式。

热疲劳断裂的主要因素和裂纹特征断裂失效分析(4)钟培道(北京航空材料研究院,北京100095)5.3 疲劳断裂失效分析疲劳断裂失效分析的内容包括:分析判断零件的断裂失效是否属于疲劳断裂与疲劳断裂的类别;引起疲劳断裂的载荷类型与大小以及疲劳断裂的起源等。

疲劳断裂失效分析的目的则是找出引起疲劳断裂的确切原因,从而为防止同类疲劳断裂失效再次出现所要采取的措施提供依据。

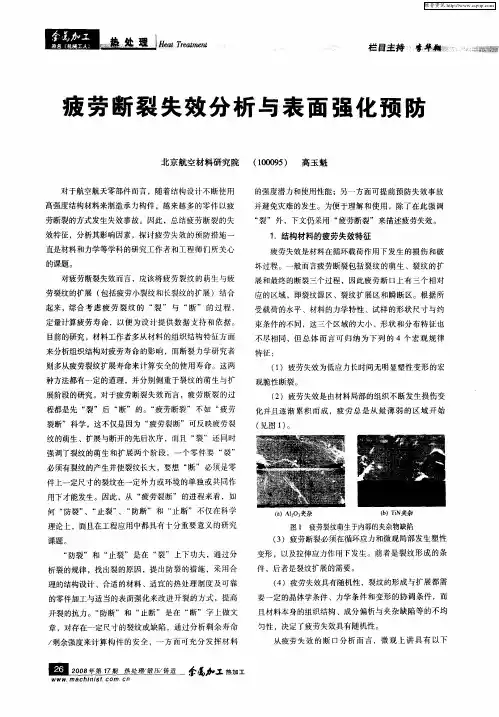

5.3.1 疲劳断裂的宏观分析典型的疲劳断口按照断裂过程的先后有三个明显的特征区,即疲劳源区、扩展区和瞬断区,见图12。

图12 疲劳断口的宏观特征在一般情况下,通过宏观分析即可大致判明该断口是否属于疲劳断裂、断裂源区的位置、裂纹的扩展方向以及载荷的类型。

(1)疲劳断裂源区的宏观特征及位置的判别宏观上所说的疲劳源区包括裂纹的萌生与第一阶段扩展区。

疲劳源区一般位于零件的表面或亚表面的应力集中处,由于疲劳源区暴露于空气与介质中的时间最长,裂纹扩展速率较慢,经过反复张开与闭合的磨损,同时在不同高度起始的裂纹在扩展中相遇,汇合形成辐射状台阶或条纹。

因此,疲劳源区一般具有如下宏观特征:①氧化或腐蚀较重,颜色较深;②断面平坦、光滑、细密,有些断口可见到闪光的小刻面;③有向外辐射的放射台阶或放射状条纹;④在源区虽看不到疲劳弧线,但有向外发射疲劳弧线的中心。

有时疲劳源区不只一个,在存在多个源区的情况下,需要找出疲劳断裂的主源区。

(2)疲劳断裂扩展区的宏观特征该区断面较平坦,与主应力相垂直,颜色介于源区与瞬断区之间,疲劳断裂扩展阶段留在断口上最基本的宏观特征是疲劳弧线(又称海滩花样或贝壳花样)见图13。

图13 疲劳弧线(3)瞬时断裂区的宏观特征疲劳裂纹扩展至临界尺寸(即零件剩余截面不足以承受外载时的尺寸)后发生失稳快速破断,称为瞬时断裂。

断口上对应的区域简称瞬断区,其宏观特征与带尖缺口一次性断裂的断口相近。

5.3.2 疲劳断口的微观分析疲劳断裂的微观分析必须建立在宏观分析的基础上,它是宏观分析的继续和深化。

弹簧疲劳断裂或失效的原因分析一、分解弹簧永久变形及其影响因素弹簧的永久变形是弹簧失效的主要原因之一,弹簧的永久变形,会使弹簧的变形或负荷超出公差范围,而影响机器设备的正常工作。

检查弹簧永久变形的方法:1、快速高温强压处理检查弹簧永久变形。

是把弹簧压缩到一定高度或全部并紧,然后放在开水中或温箱保持10~60分钟,再拿出来卸载,检查其自由高度和给定工作高度下的工作载荷。

2、长时间的室温强压处理检查弹簧永久变形:是在室温下,将弹簧压缩或压并若干天,然后卸载,检查其自由高度和给定工作高度下的工作载荷。

二、弹簧断裂及其影响因素弹簧的断裂破坏也是弹簧的主要失效形式之一,弹簧断裂形式可分为;疲劳断裂,环境破坏(氢脆或应力腐蚀断裂)及过载断裂。

1、弹簧的疲劳断裂:弹簧的疲劳断裂属于设计错误,材料缺陷,制造不当及工作环境恶劣等因素。

疲劳裂纹往往起源于弹簧的高应力区,如拉伸弹簧的钩环、压缩弹簧的内表面、压缩弹簧(两端面加工的压缩弹簧)的两端面。

受力状态对疲劳寿命的影响(a)恒定载荷状态下工作的弹簧比恒定位移条件下工作的弹簧,其疲劳寿命短得多。

(b)受单向载荷的弹簧比受双向载荷的弹簧的疲劳寿命要长得多。

(c)载荷振幅较大的弹簧比载荷振幅较少的弹簧的疲劳寿命要短得多。

2、腐蚀疲劳和摩擦疲劳腐蚀疲劳:在腐蚀条件下,弹簧材料的疲劳强度显著降低,弹簧的疲劳寿命也大大缩短。

摩擦疲劳:由于摩擦磨损产生细微的裂纹而导致破坏的现象叫摩擦疲劳。

3、弹簧过载断裂弹簧的外加载荷超过弹簧危险截面所有承受的极限应力时,弹簧将发生断裂,这种断裂称为过载断裂。

过载断裂的形式:(a)强裂弯曲引起的断裂;(b)冲击载荷引起的断裂;(c)偏心载荷引起的断裂三、后处理的缺陷原因及防止措施缺陷一:脱碳对弹簧性能影响:疲劳寿命低缺陷产生原因:1、空气炉加热淬火未保护气2、盐浴脱氧不彻底防止措施:1、空气炉加热淬火应通保护气或滴有机溶液保护:盐浴炉加热时,盐浴应脱氧,杂质BAO质量分数小于0.2%。