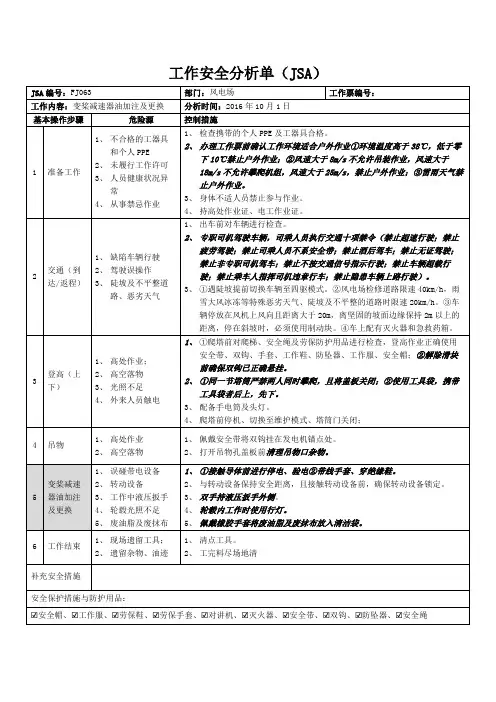

风力发电机变桨减速器设计方案说明书(BJJSQA)

- 格式:doc

- 大小:1.05 MB

- 文档页数:30

风能发电设备偏航减速机和变桨减速机新结构简介杨天博在能源危机和环境污染日益严重的今天,可再生清洁能源的开发利用已被世界各国提到日程上来了。

其中主要的有风能、太阳能和潮汐能、波浪能等,目前比较成熟并开始投入商业运营的首推风力发电机。

世界上风力发电机生产应用最先进,占能源比例最大的是德国,其次是美国、西班牙、日本和印度。

我国政府对新能源的开发也非常重视,在风能和太阳能开发利用方面投入了大量资金,但由于我国起步较晚,在这方面还赶不上世界先进国家。

现在国内已有四家规模较大的公司在这方面做了大量有益的工作,这就是重庆、南京、杭州和郑州的四家颇具规模的公司。

他们都各有特点,各自做出了不同的贡献,对我国能源改革的推动起到了不容忽视的作用。

世界各国的风力发电机除了必须有一台将螺旋桨的低速转动变为适合发电的高速转动的增速机之外,还有4至6台“偏航减速机”,在风向发生变化时,及时将发电机转到对准风向;另外,还必须有3台“变桨减速机”,当风力强度发生变化时,及时改变螺旋桨的角度,使其适应风力大小。

所有这些减速机,毫无例外地采用“带有太阳轮的行星减速机”,因为这种减速机设计、制造、安装都比较方便,传动效率也相当高,所以所有设计师和制造商都不约而同地习惯采用这种减速机。

但是这种减速机的减速比很小,为了达到必须的速比,就必须采用4级到5级减速,因此其结构很复杂,一台4级减速的行星减速机,就有20到22个齿轮,如果是5级减速,就需要28个齿轮左右。

另外,由于其结构决定,太阳轮和行星轮尺寸都相对比较小,这就限制了它们的强度和承受能力。

参看下图(4级减速):上图是一台650千瓦风力发电机使用的偏航减速机,电机功率是0.55千瓦。

目前国内已发展到主要开发1.5兆瓦以上的风力发电机了,偏航减速机就比这种更大了。

根据我们的设计,按这样的速比,我们只需4个齿轮就够了,如果我们的外型和他们的一样大,齿轮和轴的尺寸都比他们要大得多,由于我们的设计特点,齿轮的强度比带太阳轮的行星减速机大得多,特别是轴承,是减速机最主要的薄弱环节,带太阳轮的行星减速机由于其结构关系,无法采用强度高的大轴承,轴承寿命显然受到很大限制,而我们的减速机有充分空间安装尺寸较大的轴承,因此轴承寿命也可以得到保证。

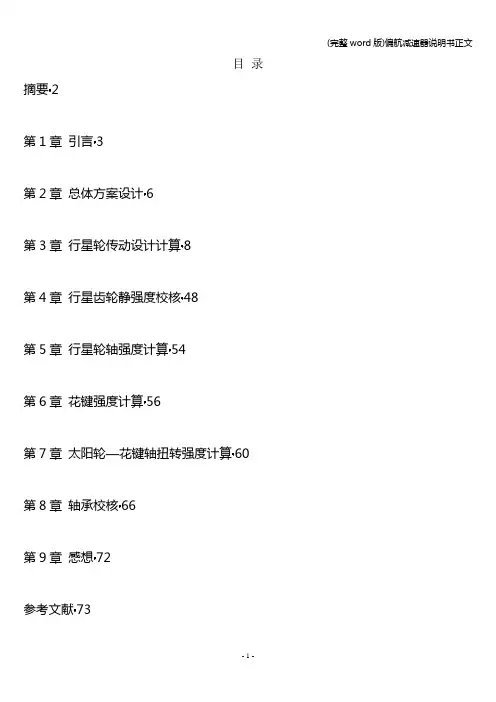

目录摘要··2第1章引言··3第2章总体方案设计··6第3章行星轮传动设计计算··8第4章行星齿轮静强度校核··48第5章行星轮轴强度计算··54第6章花键强度计算··56第7章太阳轮—花键轴扭转强度计算··60第8章轴承校核··66第9章感想··72参考文献··733MW风机偏航减速器的设计【摘要】本次毕业设计的任务是设计3MW风力发电机组中的偏航减速器,经过设计计算和校核计算,完成了所有的数据,并绘制出了图纸。

本文对3MW风力发电机偏航减速器的设计过程进行了阐述。

在本文中,首先介绍了风力发电机的发展和构成,其次介绍了偏航减速器在风力发电机组中的作用以及它的发展情况。

然后根据设计任务和技术要求,设计了整体方案。

确定整体方案后,对偏航减速器的所有零部件进行了设计计算和校核计算,其中主要包括齿轮的设计和校核,行星齿轮的静强度校核,行星轮轴的设计和强度计算,花键的选定和强度计算,太阳轮-花键轴的设计和扭矩强度计算,轴承的选定和寿命计算。

还设计了偏航减速器的其他零部件和箱体,最后完成了所有的设计计算.关键词:风力发电机、偏航减速器、齿轮、花键、轴、轴承The design of the yaw speed reducer in 3MW wind turbine [Abstract]The task of this graduation project is the design of yaw speed reducer in 3MW wind turbine。

After the design calculations and check calculations, I completed all of the data, and draw out the engineering drawings。

风力发电机变桨系统摘要:变浆系统是风力发电机的重要组成部分,本文围绕风力发电机变浆系统的构成、作用、控制逻辑、保护种类和常见故障分析等进行论述。

关键词:变桨系统;构成;作用;保护种类;故障分析1 综述变桨系统的所有部件都安装在轮毂上。

风机正常运行时所有部件都随轮毂以一定的速度旋转。

变桨系统通过控制叶片的角度来控制风轮的转速,进而控制风机的输出功率,并能够通过空气动力制动的方式使风机安全停机。

风机的叶片(根部)通过变桨轴承与轮毂相连,每个叶片都要有自己的相对独立的电控同步的变桨驱动系统。

变桨驱动系统通过一个小齿轮与变桨轴承齿啮合联动。

风机正常运行期间,当风速超过机组额定风速时(风速在12m/s到25m/s之间时),为了控制功率输出变桨角度限定在0度到30度之间(变桨角度根据风速的变化进行自动调整),通过控制叶片的角度使风轮的转速保持恒定。

任何情况引起的停机都会使叶片顺桨到90度位置(执行紧急顺桨命令时叶片会顺桨到91度限位位置)。

变桨系统有时需要由备用电池供电进行变桨操作(比如变桨系统的主电源供电失效后),因此变桨系统必须配备备用电池以确保机组发生严重故障或重大事故的情况下可以安全停机(叶片顺桨到91度限位位置)。

此外还需要一个冗余限位开关(用于95度限位),在主限位开关(用于91度限位)失效时确保变桨电机的安全制动。

由于机组故障或其他原因而导致备用电源长期没有使用时,风机主控就需要检查备用电池的状态和备用电池供电变桨操作功能的正常性。

每个变桨驱动系统都配有一个绝对值编码器安装在电机的非驱动端(电机尾部),还配有一个冗余的绝对值编码器安装在叶片根部变桨轴承齿旁,它通过一个小齿轮与变桨轴承齿啮合联动记录变桨角度。

风机主控接收所有编码器的信号,而变桨系统只应用电机尾部编码器的信号,只有当电机尾部编码器失效时风机主控才会控制变桨系统应用冗余编码器的信号。

2 变浆系统的作用根据风速的大小自动进行调整叶片与风向之间的夹角实现风轮对风力发电机有一个恒定转速;利用空气动力学原理可以使桨叶顺浆90°与风向平行,使风机停机。

风力发电用偏航变桨齿轮箱操作维护手册版本号:A南京高速齿轮制造有限公司目录1前言 (3)2开箱 (3)3技术参数 (3)4安全事项 (4)5运输、储存 (6)6齿轮箱的安装 (8)7润滑与冷却 (9)8启动与运行 (9)9维修保养 (10)10电机使用要求 (10)1前言用户在安装使用前请详细阅读本说明书。

齿轮箱在出厂前已做过空负荷试车。

出厂时已将齿轮箱中的油加至规定要求,并按合同的规定进行包装。

除合同另有规定外(如用户要求协助安装),出厂后对齿轮箱所进行的所有活动均已超出我厂所能控制的范围。

故本说明书特别提醒并明确以下属于用户的责任。

●存放和防腐蚀●运输●超期存放●安装●拆卸●启动前的检验●操作与维护2开箱开箱时应核对产品的型号、规格是否正确;零部件及附件是否齐全;技术文件是否齐全;检查运输及存放过程中有无损伤、锈蚀。

(如发现有损伤、锈蚀,应查清原因,并予以修复,修复的质量应经制造厂和使用单位共同认可后才可使用)。

3技术参数3.1铭牌重要的技术参数已完整体现在齿轮箱的铭牌上,主要包括以下内容:1齿轮箱型号2功率3速比4输入转速5制造编号6出厂编号7制造日期8润滑油牌号以上内容为通用版本所具备信息,具体标注内容见各齿轮箱铭牌。

3.2应用领域和结构特点3.2.1应用领域该齿轮箱仅为风力发电机使用。

其设计制造是严格按照用户所提供的技术规范中描述的载荷与条件进行的。

在任何超出以上条件的使用情况下,齿轮箱制造商对于可能出现的问题不负任何责任,不经齿轮箱制造商同意而进行的任何改动,将不被齿轮箱制造商接受。

3.2.2齿轮箱结构特点该齿轮箱内部由多级行星轮系组成,每级有多个行星轮,以实现大传动比的要求。

其中或太阳轮或行星轮为浮动基本构件,以达到均载目的。

齿轮箱具有结构紧凑、体积小、承载能力高、效率高、噪音低、运转平稳等特点。

4安全事项在起吊、运输、安装、调试及使用过程中必须严格遵照当地政府安全生产的有关规定,必须有防护措施。

风力发电机变桨减速器设计方案说明书随着全球对可再生能源的度不断提高,风力发电作为一项清洁、高效的能源获取方式,其发展前景日益广阔。

在风力发电机组中,变桨减速器是其关键组成部分,对于提高风能利用率和发电效率具有重要作用。

本文将详细介绍风力发电机变桨减速器的设计方案。

提高风能利用率:通过优化变桨减速器的设计,使风能更好地转化为机械能,提高发电效率。

延长设备使用寿命:合理的设计方案有助于降低设备故障率,提高变桨减速器的稳定性和耐用性。

降低维护成本:通过简化维护流程和提高易维护性,降低运营成本。

适应恶劣环境:设计方案应考虑风力发电机组所处的复杂环境,确保设备的稳定运行。

齿轮传动系统:采用高强度、耐磨的齿轮材料,优化齿轮啮合设计,提高齿轮传动效率。

同时,为降低噪音和振动,可采用阻尼技术对齿轮进行减震处理。

轴承支承结构:合理设计轴承支承结构,提高支承刚度和稳定性,降低齿轮传动系统的振动和变形。

润滑系统:采用高效润滑剂,确保齿轮和轴承的润滑效果。

同时,为防止恶劣环境对润滑系统的影响,可采用密封技术对润滑系统进行保护。

防雷装置:为防止雷电对变桨减速器的影响,应设计可靠的防雷装置,确保设备在雷雨环境中的安全运行。

智能监控系统:集成传感器和监控设备,实现对变桨减速器的实时监控和故障预警,提高设备的安全性和可靠性。

模块化设计:将变桨减速器划分为多个模块,便于设备的组装、拆卸和维护,降低维护成本。

环境适应性设计:针对风力发电机组所处的恶劣环境,采取相应的防护措施,如防腐蚀涂层、防水设计等,提高设备的环境适应性。

安全性设计:充分考虑设备的安全性,采取相应的安全措施,如急停装置、安全警示标识等,确保操作人员的安全。

能耗优化设计:优化材料选择和结构设计,降低设备的能耗,提高设备的能效比。

可靠性设计:通过进行可靠性分析和评估,确定关键部件的可靠性指标,并采取相应的可靠性措施,提高设备的整体可靠性。

降噪设计:通过对设备进行降噪设计和优化,降低设备运行过程中的噪音水平,提高设备的环保性能。

LE8000产品说明书●LE8000是一款变桨控制器,可以对LUST以及SSB公司的变桨系统进行控制。

●集成了全部的控制功能。

●先进的数据采集和存储方式。

●灵活的设计可以满足客户的不同需求。

●具有精确的桨叶角度控制功能。

●方便的参数更新以及程序下载。

●与计算机通信,可以在PC机上完成所有控制。

产品简介LE8000是一款专用的风力发电机的变桨系统的控制器,它可以灵活地对风力发电机的叶片的角度进行精确控制。

LE8000变桨控制器提供了最优的操作方案和安全性,以及先进桨叶角度控制算法。

该系统完全兼容LUST公司以及SSB 公司的变桨控制器。

系统框图端口信号说明1.E1~E4口为数字输入口,共有30路数字信号,输入电压24V。

2.E5口为PT100测温口,该信号共有4路。

3.E6口为电机电流信号输入口,该信号的大小为0~20mA。

4.A1口~A3口为电机控制输出口。

5.Z1口~Z3口为编码器信号口。

6.C1和C2口分别为RS232&RS485通讯口。

7.下图为整个端口信号的分布图。

操作说明LE8000的操作分为面板操作和在PC机上操作。

一、面板操作:1.面板功能键示意图如图2-1所示:图2—1①功能键(根据当前窗口分配功能)②数字键(主要是值输入)③菜单键(根据但前页面确定功能)④值删除键⑤取消输入值键/返回上一级菜单⑥确定键⑦选择键⑧翻动菜单键2.界面和按键操作框架如图2-2所示:图2—2菜单说明:①.Main window Blade 1….6(angle):变桨主窗口,主要显示变桨角度和桨叶当前状态。

②Main window I/O(states):状态主窗口,主要显示IO口状态和模拟输入量。

③Main menu:主设置窗口,可设置设备的各种参数。

各功能界面的说明:⑴.Main window Blade 1….6(angle),界面如图2-3所示:图2-3以第2条为例详解①A编码器信号②变桨电机运行状态,|停止,》向前转动,《向后转动,E=error③桨叶实际角度⑵.在变桨窗口按M2,M3,M4对应进入手动变桨1,2,3的菜单界面如图2—4(以手动变桨2为例)图2—4Actual angle:编码器测出的实际值Nominal angle:主机(主控机或PC机)设定值Velocity(a/n):实际正常速度DeltaS:计算输出值Voltage:模拟输出电压3.功能键介绍:①F1:快速反转②F2:慢速反转③F4:快速正转④F5:快速正转⑤F3:校准(0或92°)⑥M1或者ESC:返回上一级菜单按F3进入校准菜单如图2-5所示:图2-5该界面可进行角度校准,角度校准可在桨叶参数中设置F1:确定校准F2:取消校准4.状态菜单在图2-3中按F3进入状态菜单如图2-6所示:图2-6F1:返回变桨主菜单F4:向上翻页F5:向下翻页在该菜单下记录了,数字输入状态,数字输出状态,模拟输入状态5.主设置在图2—3中按M1进入主设置菜单如图2-7图2—7按键功能介绍:F1/M1/ESC:返回变桨主菜单F4/ :向上翻F5/ :向下翻6.选项介绍:①.Device info:设备信息,软硬件版本号进入界面如图2-8所示,M1在此可做返回键。

风电偏航和变桨减速器使用维护手册(2010版)目录1.概述 (3)2.主要技术参数 (4)3.供货状态 (6)4.包装、运输、接收、储存 (7)5. 安装 (10)6. 润滑 (11)7. 检查 (15)8.维护检修 (15)9.润滑油更换 (17)10.减速器的拆卸 (18)11.问题及相关的解决措施 (19)12.螺栓、螺塞装配及拧紧力矩要求 (19)13.风电偏航和变桨减速器用润滑油和润滑脂厂家牌号对照 (21)一、概述1.前言感谢您选择我公司产品,非常荣幸能为您介绍我公司偏航和变桨减速器产品使用及维护有关的注意事项,希望我们的产品能够使您满意。

2.说明此手册提供给用户在安全使用条件下正确安装、使用和维护我公司产品的必要的信息。

3.保修条件我公司产品的免费保修时间按与贵公司签定的协议执行。

保修不包括由于使用不当或者不正确安装所产生的损坏。

保修期内如果在使用过程中产品的质量出现问题,请通知我公司售后服务部门进行处理。

减速器必须使用在适合的工作环境以及与产品工作时预先设计的使用系数一致。

严禁不正确的安装和使用减速器。

任何在没有我公司授权的前提下更换产品零件所引起的意外损失,我公司不承担任何刑事或民事责任,同时使得保修无效。

4.注意事项操作人员必须知道关于使用减速器的安全事项:1)意外风险。

2)安全防护装置用于确保操作者安全(个人保护装置有:护目镜,手套,安全帽,安全保险索等)3)在这里我们将遵循一般的安全防护原则或者是国家早已制定了并且得到了法律认可的原则。

4)当您接收货物时,请确定产品并没有在运输过程中损坏,同时所有的配件都是齐全的。

5)在工作前,操作者必须了解本减速器的机械性能,同时已完整的阅读过此手册。

5.产品的版权限制我们公司将保留所有的权利。

禁止复制本产品或其中的某一部分结构以及本手册,除非得到了我公司的授权。

6.修订若产品的性能改变或更换,我们将发布相应的修订后的手册。

二、主要技术参数1.简介我公司每个产品都配有一个明确的铭牌及我公司标识信息。

BJJSQ1500A风力发电机变桨减速器设计说明书德阳东汽电站机械制造有限公司2006-04-24目录一、应用4二、技术参数52.1齿轮箱52.2材料52.3大齿环和小齿轮52.3.1大齿环齿轮52.3.2小齿轮52.4小齿轮轴承52.5载荷62.5.1小齿轮力矩62.5.2轴承设计的载荷62.5.3电动机总量载荷6三、传动系设计及校核63.1已知条件63.2方案设计63.2.1结构设计63.2.2齿形及精度73.2.3齿轮材料及其性能[1]73.2.4配齿及传动比计算73.3齿轮参数初步确定73.3.1按弯曲强度估算各级齿轮法向模数73.3.1.1 估算第一级法向模数73.3.1.2 估算第二级法向模数83.3.1.3 估算第三级法向模数83.3.2各级主要几何尺寸93.3.2.1 第一级主要几何尺寸93.3.2.2 第二级主要几何尺寸93.3.2.3 第三级主要几何尺寸93.4各级齿轮疲劳强度校核93.4.1第一级疲劳强度校核93.4.1.1 第一级外啮合齿面接触疲劳强度93.4.1.2 第一级外啮合齿根弯曲疲劳强度103.4.1.3 第一级内啮合齿面接触疲劳强度113.4.1.4 第一级内啮合齿根弯曲疲劳强度123.4.2第二级疲劳强度校核133.4.2.1 第二级外啮合齿面接触疲劳强度133.4.2.2 第二级外啮合齿根弯曲疲劳强度143.4.2.3 第二级内啮合齿面接触疲劳强度153.4.2.4 第二级内啮合齿根弯曲疲劳强度163.4.3第三级疲劳强度校核163.4.3.1 第三级外啮合齿面接触疲劳强度163.4.3.2 第三级外啮合齿根弯曲疲劳强度173.4.3.3 第三级内啮合齿面接触疲劳强度183.4.3.4 第三级内啮合齿根弯曲疲劳强度193.5齿轮静强度校核203.6传动装配条件验算213.6.1传动比条件213.6.2邻接条件213.6.3同心条件213.6.4装配条件213.7啮合参数213.8齿轮几何尺寸计算213.9传动效率计算223.10结构设计233.11轴承设计及校核233.11.1第一级行星轮轴承校核233.11.2第二级行星轮轴承校核243.11.3第三级行星轮轴承校核243.11.4输出轴轴承载荷校核253.12轴的强度校核263.12.1太阳轮轴强度计算263.12.2行星轮轴强度计算263.13鼓形齿联轴器接触强度计算263.13.1第二级鼓形齿联轴器263.13.2第三级鼓形齿联轴器273.14花键轴挤压强度校核28四、润滑和密封28五、运行和质量认可测试295.1空载实验295.2极端过载实验295.3疲劳测试295.4低温冲击实验29六、环境条件29七、防腐29参考文献:29一、应用本手册是FD70A/FD77A风力发电机偏航减速器的结构说明和生产规范。

变桨减速器的主要作用是驱动变桨控制齿轮箱,用于调节风力发电机输出功率。

当控制系统的测量实际功率值与设定值不匹配时,每只风轮叶片可以绕它的纵向轴旋转。

其工作特点是间歇工作起停较为频繁,传递扭矩较大,传动比较高。

因其工作特点以及安装位置的限制,本设计采用三级行星齿轮减速机构。

二、技术参数2.1齿轮箱设计:带方便电机连接法兰<B5)的低齿隙同轴行星齿轮箱。

偏心率:小齿轮和驱动轴与装配法兰中心偏离1.5mm<不是对中)。

减速比:i=155.4驱动电机旋转速度:额定:n=2420rpm速度=0~1700rpm运行:n运行=4000rpm最大:n最大效率:≥0.9电机法兰:A2502.2材料小齿轮:18Cr2Ni4W,表面渗碳处理轴承箱体:20CrMnTi其他箱体:20CrMnTi2.3大齿环和小齿轮齿轮类型:内啮合部正齿,正常压力角20°,基准齿廓符合DIN 867转轴中心距:744mm2.3.1大齿环齿轮模数:12mm齿数z2:-139齿宽b:100mm齿形修正x2*m:-6mm按DIN3990齿形质量:DIN 3967/12 e 27齿面硬度:HRC50+5/475 HV 10 Rht=1.4+0.8mm <齿侧和齿根部硬度)2.3.2小齿轮模数:12mm齿数:z1=15齿宽b=100mm齿形修正x1*m:6mm按DIN3990齿形质量:DIN 3967/7 e 26,Ra最小=3.2磨亮齿面硬度HRC58+4/600 HV 10 Rht=1.4+0.8mm<齿侧和齿根部硬度)修形:制造商应给出能够得到最好的传动效果的建议,并且由东方汽轮机厂决定。

2.4小齿轮轴承小齿轮轴承应采用一个小的预加载圆锥滚子轴承。

2.5载荷2.5.1小齿轮力矩M 最大力矩=10500Nm变化范围:ΔM 运行=8300Nm 负荷循环次数:n=2.0*1082.5.2轴承设计的载荷齿轮的平均扭矩: M gear outlet =4150Nm轴承额定寿命:L requ =66500h2.5.3电动机总量载荷直流电机安装在齿轮箱的B5法兰上。

电机的总量是85Kg 。

电机的重心在离B5法兰大约500mm 处。

在运行期间的旋转运动给了整个齿轮箱变化的重力矩,负荷周期大约为80108.1⨯=n 次循环。

由电机自重的激励引起的力矩和风机在恶劣环境下产生的力矩叠加作用。

这个额定激励力矩能根据周期为n=1.8*108负荷循环情况进行估计,然后再加上自重加速度为a=1g=9.81m/s 2三、传动系设计及校核3.1 已知条件额定输入功率:6.5 kW 额定输入转速:1700 rpm 额定输出转速:10.94 rpm 总传动比:155.4 效率: ≥0.93.2 方案设计3.2.1 结构设计本行星齿轮减速箱在结构上采用3级NGW 型行星传动,减速比大、传动效率高、结构紧凑、承载能力大。

各级行星轮系都由太阳轮、行星轮和内齿圈构成,其中1、2、3级行星轮个数为3个。

各级之间,上一级的行星架与下一级太阳轮轴通过齿轮连轴器实现稳定连接。

输出轴采用花键实现扭矩的传递。

本设计进行了各级齿轮连轴器和花键连接的强度校核。

综合考虑设计、制造及安装位置限制等因素,选择3级NGW 型行星减速器。

第一级选用行星架浮动;第二级选用太阳轮与行星架同时浮动; 第三级选用太阳轮浮动。

3.2.2 齿形及精度因属于低速传动,采用齿形角 20=n α的直齿轮传动,精度定为6级。

3.2.3 齿轮材料及其性能[1]太阳轮和行星轮采用硬齿面,内齿轮用软齿面,以提高承载能力、减小尺寸。

三级都采用相同的材料搭配。

太阳轮:20CrMnTi ,渗碳淬火回火,表面硬度HRC56~62,σHlim =1500N·mm -2、σFlim =470 N·mm -2行星轮:20CrMnTi ,表面淬火,渗碳淬火回火,表面硬度HRC56~62,σHlim =1500N·mm -2、σFlim =470 N·mm -2。

因双向转动,实际σFlim =470*0.8=376 N·mm -2内齿圈:20CrMnTi ,齿面渗碳淬火HRC56~60.,σHlim =1500 N·mm -2、σFlim =470 N·mm -23.2.4配齿及传动比计算表1 分配传动比及各级配齿传动级 z a 小齿轮 z c 行星齿轮 z b 内齿轮 bax i 传动比p n 行星数 模数m 第一级 17 43 103 7.0588 3 2 第二级 17 31 79 5.6471 3 2.5 第三级2019583.900034实际总传动比为:46.155 9000.36471.57.0588321=⨯⨯=z z z z =总3.3 齿轮参数初步确定3.3.1 按弯曲强度估算各级齿轮法向模数3lim21F d Fs A m n z Y KT A m σφ≥[2](3-1>3.3.1.1 估算第一级法向模数(3-1>式中:6.12=m A (直齿轮 0=β>[2]2.1=K (载荷平稳>[2]15.1=cF K (尺寸精度为6级,转速超过300r/min>[3]51.3617005.6954917009549=⨯==KW I P T N·m00.1415.1351.36=⨯===cF s I A K C T T N·m8.2=Fa Y ,54.1=Sa Y ( 20=α>,3.454.18.2=⨯==Sa Fa Fs Y Y Y [4]735.034251===d b d ϕ 2.137617735.03.4142.16.1232321=⨯⨯⨯⨯⨯=≥Fp d Fs A m n z Y KT A m σφ,取2=n m mm 3.3.1.2 估算第二级法向模数(3-1>式中:6.12=m A (直齿轮 0=β>2.1=K (载荷平稳>1=cF K (尺寸精度为6级,转速低于300r/min>2570588.751.361=⨯=⨯=i T T I II N·m 8613257257=⨯===cF s cF s II A K C K C T T N·m 8.2=Fa Y ,54.1=Sa Y ( 20=α>,3.454.18.2=⨯==Sa Fa Fs Y Y Y588.05.42251===d b d ϕ 26.237617588.03.48616.1232321=⨯⨯⨯⨯⨯=≥Fp d Fs A m n z Y KT A m σφ,取5.2=n m mm 3.3.1.3 估算第三级法向模数(3-1>式中:6.12=m A (直齿轮 0=β>2.1=K (载荷平稳>1=cF K (尺寸精度为6级,转速低于300r/min>14516471.52572=⨯=⨯=i T T II III N·m 483131451=⨯==cF s III A K C T T N·m 8.2=Fa Y ,54.1=Sa Y ( 20=α>,3.454.18.2=⨯==Sa Fa Fs Y Y Y59.076451===d b d ϕ66.33762059.03.448316.1232321=⨯⨯⨯⨯⨯=≥Fp d Fs A m n z Y KT A m σφmm ,取4=n m mm 3.3.2 各级主要几何尺寸3.3.2.1 第一级主要几何尺寸太阳轮分度圆直径:34=a d mm 行星轮分度圆直径:86=c d mm 内齿圈分度圆直径:206=b d mm 齿宽:25=b mm3.3.2.2 第二级主要几何尺寸太阳轮分度圆直径:5.42=a d mm 行星轮分度圆直径:5.77=c d mm 内齿圈分度圆直径:5.197=b d mm 齿宽:25=b mm3.3.2.3 第三级主要几何尺寸太阳轮分度圆直径:80=a d mm 行星轮分度圆直径:76=c d mm 内齿圈分度圆直径:240=b d mm 齿宽:45=b mm3.4 各级齿轮疲劳强度校核3.4.1 第一级疲劳强度校核3.4.1.1 第一级外啮合齿面接触疲劳强度计算接触应力[5]:uu b d F Z Z Z Z K K K K Z t E H H H V A B H 11+=βεαβσ式中 1=B Z [10]10.1=A K [11]6.260000)2401700(3460000)(=-⨯⨯=-=ππx a X n n d v m/s ,05.1=V K [12]()2.11)12.1(111=⨯-+=-+=H b H K μθβ[13]0.1=αH K [14]5.2=H Z [15]2/8.189mm N Z E =[16]617.14311712.388.1cos 112.388.1=⎪⎭⎫ ⎝⎛+⨯-=⎥⎦⎤⎢⎣⎡⎪⎪⎭⎫ ⎝⎛+-=βεαc a z z [17]89.03617.1434=-=-=αεεZ [18] 1=βZ [20]7871.133451.3620002000=⨯⨯⨯==CH A I t K c d T F N [21] 25=b mm53.2174312===z z u [22] 57753.2153.22534787189.08.1895.212.105.11.1111=+⨯⨯⨯⨯⨯⨯⨯⨯⨯⨯⨯=+=uu b d F Z Z Z Z K K K K Z t E H H H V A B HA βεαβσN/mm 23.4.1.2 第一级外啮合齿根弯曲疲劳强度计算弯曲应力[6]:αββεσF F V A Sa Fa ntF K K K K Y Y Y Y bm F =式中 82315.133451.3620002000=⨯⨯⨯==CF A I t K c d T F N [21] 25=b mm2=n m mm95.2=Faa Y ,36.2=Fac Y [23]54.1=Saa Y ,68.1=Sac Y [24]617.14311712.388.1cos 112.388.1=⎪⎭⎫ ⎝⎛+⨯-=⎥⎦⎤⎢⎣⎡⎪⎪⎭⎫⎝⎛+-=βεαc a z z [17]714.0617.175.025.075.025.0=+=+=αεεY [19]1=βY [25]10.1=A K [11]6.260000)2401700(3460000)(=-⨯⨯=-=ππx a X n n d v m/s ,05.1=V K [12]()19.195.0)12.1(111=⨯-+=-+=F b F K μθβ[13]0.1=αF K [14]73119.105.11.11714.054.195.2225823=⨯⨯⨯⨯⨯⨯⨯⨯⨯==αββεσF F V A Saa Faa ntFa K K K K Y Y Y Y bm F N/mm 264119.105.11.11714.068.136.2225823=⨯⨯⨯⨯⨯⨯⨯⨯⨯==αββεσF F V A Sac Fac ntFc K K K K Y Y Y Y bm F N/mm 23.4.1.3 第一级内啮合齿面接触疲劳强度计算接触应力:uu b d F Z Z Z Z K K K K Z t E H H H V A B H 11-=βεαβσ式中 1=B Z [10]10.1=A K [11]6.260000)2401700(3460000)(=-⨯⨯=-=ππx a X n n d v m/s ,05.1=V K [12]()1.11)11.1(111=⨯-+=-+=H b H K μθβ[13]0.1=αH K [14]5.2=H Z [15]2/8.189mm N Z E =[16]837.110314312.388.1cos 112.388.1=⎪⎭⎫ ⎝⎛-⨯-=⎥⎦⎤⎢⎣⎡⎪⎪⎭⎫⎝⎛--=βεαb c z z [17] 849.03837.1434=-=-=αεεZ [18] 1=βZ [20]7871.133451.3620002000=⨯⨯⨯==CH A I t K c d T F N [21] 25=b mm4.24310312===z z u [22] 2104.214.225867871849.08.1895.211.105.11.1111=-⨯⨯⨯⨯⨯⨯⨯⨯⨯⨯⨯=-=uu b d F Z Z Z Z K K K K Z t E H H H V A B HA βεαβσN/mm 23.4.1.4 第一级内啮合齿根弯曲疲劳强度计算弯曲应力:αββεσF F V A Sa Fa ntF K K K K Y Y Y Y bm F =。