2 设计步骤

1)受力和变形分析,确定力和力矩; 2)利用类比设计法初定其形状和尺寸; 3)采用有限元法(FEA),利用计算机进行验算或分析; 4)在分析基础上,进行热变形和热应力分析; 5)修改原设计方案,综合对比,从中择优。

4.2 静力分析

保证支承件具有足够的刚度。 先进行受力和变形分析→由变形及引起有关零部件之间相对运 动误差→合理地进行支承件的结构设计→使其变形控制在允许的误 差范围之内→保证机电装备的工作精度。

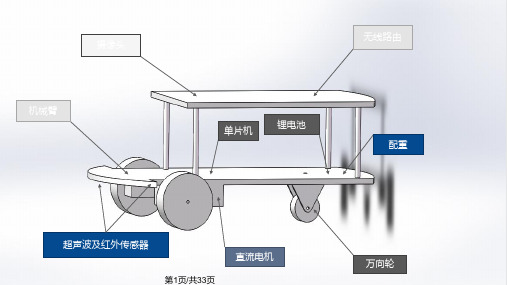

支承件是机电装备中的重要基本构件之一。 组成:机身、立柱、横梁、底座、工作台、箱体及升降 台等大件。 功用:支承其他零部件,使它们之间保持正确的相互位 置和相对运动。支承件还承受各种作用力,不仅承受重 力,还承受切削力、摩擦力、夹紧力等。有些支承件的 内部空间较大,常被利用作为切削液、润滑液的储存器 或液压油的油箱;有时,也可将变速箱、电动机和电气 箱等部件放在其中。

当支承件以凸缘连接时,连接刚度取决于螺钉刚 度、凸缘刚度和接触刚度。为了保证支承件具有一定的 接触刚度,接合面上的压力应不小于1.5~2.0MPa,

图a)无肋板刚度较低;图b)加了4条肋板刚度较高;图 c)店面为封闭式结构,向内加了工艺凹孔,6个螺钉在4 个方向,其刚度最高。图4-13显示了在两种不同的连接设 计中,受载时E点处在y方向上的变形量。

改善动态特性措施:

1 提高静态刚度

合理地设计支承件的结构和尺寸,合理地布置肋 板和肋条。此外,还应注意支承件的整体刚度、局部 刚度和接触刚度的匹配等。

2 增加阻尼

在振动频率较高且接近固有频率时,增加阻尼是 提高支承件动刚度的有力措施,可大大降低其振幅, 减小振动。

常用方法:保留铸件中的型芯,采用具有阻尼性能的 焊接结构,在支承件中灌注混凝土,表面喷涂具有高 内阻尼的粘滞性材料 ,利用接合面间的摩擦阻尼来减 小振动。