申克秤培训讲义

- 格式:doc

- 大小:21.00 KB

- 文档页数:5

克秤操作说明书第一章设备简介申克秤简介申克秤是申克公司应用科里奥利原理开发的一种煤粉喂料计量系统。

煤粉由煤粉仓进入叶轮给料机时,首先经过内置搅拌器,被充分流态化,使其畅通,由叶轮给料机实现稳定喂料,进入科里奥利质量流量计被计量后进入煤粉输送管道,输送至窑头或分解炉。

测得的流量信号(实际值)输入MULTICONT 测控系统,实际值与设定值在系统中进行比较,及时输出反馈信号,调节叶轮给料机转速,实现稳定喂料。

煤粉由流量计流出后,经过一段弯管进入输煤管道,由于喷嘴两边的正负压差(喷嘴位置需在安装调试时确定),这样煤粉可以较容易地被输送。

同时,从喷嘴靠罗茨风机端引出一条正压管线,对叶轮给料机内施加一个小的气压,使下料更为顺畅。

叶轮与外壳间隙仅,被煤粉填充,可以保持叶轮给料机上下的压差,保证下料流畅及稳定。

该喂煤系统的叶轮给料机与煤粉仓出料管之间有一闸板用法兰联接,流量计与叶轮给料机出料管之间、流量计出料管与煤粉输送管线之间也用法兰联接,无需其它安装支架,安装高度低,安装和折卸维修方便;密封性能好,保持煤粉仓下的环境。

我公司12000TPD 生产线共有三台申克秤,一台在煤粉制备车间供窑头燃烧器用煤,型号为Multicor-K120 ,两台在窑尾预热器处供分解炉用煤,型号为Multicor-K80 。

术语定义Disocont: 煤粉秤计量仪表型号Multicell: 带搅拌器的星形喂料系统Multicor-K80: 煤粉秤计量单元型号,“ K”代表煤粉计量系列,80 为流经计量单元的物料流量为80m3/hAgitator: 搅拌器Star Feeder: 星形下料器Optional Dryer: 压缩空气干燥器Coriolis: 科里奥立力Conveying Air: 输送空气Compress Air: 压缩空气Mode OP: 本地操作模式Mode Normal: 中控操作模式Volume Mode: 容积方式Gravimetric Mode: 称重方式:Schenck: 提供的煤粉秤控制软件第二章设备结构设备组成Mulitcor-K80煤粉秤煤粉计量系统外形如图1所示,Multicor-K80系列组件按功能划分主要由四部分组成:2.1.1 MUTICELL rotary feeder (MUTICELL 旋转喂料系统),由Integrated Drive(机电一体化驱动单元)和Star Feeder(星形回转下料器)组成,如图2所示。

申克配料秤仪表说明书目录第一章概述 (1)第二章控制 (4)第三章系统参数 (10)第四章效验与标定 (24)第五章系统服务值 (27)第六章事件信息 (28)第七章安装与调整 (31)第八章维护 (33)通讯协议第一章概述一、FIP—403称重控制仪FIP—403是DEL/DEM定量给料机的测量和控制系统.本说明书涉及配有传送皮带的控制系统。

1.称重给料机通过调节皮带速度来控制给料速率.2.控制预给料机的皮带秤通过调节皮带负载来控制给料速率。

3.具有恒定负载的皮带秤通过控制传送带速度来调节皮带负载.二、显示5×7点阵规格,6mm高字符上部显示左侧:运行信息右侧:设定的给料速率,单位为kg/h或t/h下部显示左侧:事件信息右侧:可设定给料速率、皮带速度等三、信号灯2个绿色和3个红色LED。

绿色信号灯:就绪待用红色信号灯:错误或极限值信息四、键盘微动开关启动或停止。

预选下部显示;功能选择。

复位计数器。

FUNC 调用功能菜单和事件信息正文.DEL 确认事件信息;删除输入.ESC 中止功能。

ENT 启动功能;确认输入。

DAT 准备输入,如输入设定值。

输入参数。

输入符号和小数点.五、符号定义I = 给料速率单位:kg/h或t/h在单位时间里从皮带上卸下的物料数量。

P = 给料速率设定值单位:kg/h或t/hZ = 给料速率单位:kg或t给料数量=给料速率×给料时间。

V = 传送皮带速度单位:m/sQ = 皮带负载单位:kg/m每米传送皮带上的物料重量。

重量测定:受控方式体积测定:非受控方式六、测量原理连续测量传送带负载Q和传送带速度V,并将二者相乘,乘积便是给料速率,进而可计算出给料数量。

I=Q·V·3600I kg/hQ kg/mV m/s第二章控制一、上电上电出现故障期间·计数器读数·计数器脉冲无输出·预选项正常显示服务值等,如ON-time以上各项能持续保持。

申克秤培训讲义一、用途申克转子秤主要对入窑煤粉进行计量,操作员根据窑内工况,对秤的喂料量进行设定。

二、标准仓部分主要由仓体、仓重传感器(三只为68T)仓体由三只称重传感器支撑(等分圆周),仓与进料口、出料口的连接都采用软连接,其目的是为了确保仓内煤粉计量时的准确。

三、申克秤1、控制板件组成:主要有三种:1、VSE;系统模块2、VEA;扩展模块3、VLB;显示和操作模块VSE:系统模块;可以配合不同的软件,根据传感器所承受的物料载荷,通过一系列的运算,计算出瞬时喂料量,根据给定与实际值的偏差来控制进料口流量阀的开度,有DI\DO\AO信号。

VEA:扩展模块;通过现场总线通讯与系统模块进行连接,主要有AI\AO\DI\DO点组成,VLB:显示和操作模块:手操器煤粉秤计量原理搅拌器主要用于煤粉在下料时进行搅拌均匀,防止积料。

星型回转下料器用于将煤粉均匀下入到K120计量系统。

在此简单介绍一下Multicor-K80计量系统的工作原理。

煤粉秤利用Coriolis(科里奥利)力以及测量轮的转速来进行煤粉的计量。

计量单元的测量轮以恒定的转速运转,测量轮上具有沿导向锥体分布的小仓。

测量轮在旋转过程中,煤粉沿测量轮中心的锥体分配器流向各个小仓,然后顺着K120锥形计量仓仓壁滑落到弯形下料管内。

测量轮的旋转力矩通过弹性拉杆传递到K80的称重传感器。

称重传感器的输出电压正比于该旋转力矩,并通过模数转换将模拟量转换为数字量输出。

测量轮的转速通过测速传感器测得。

并通过频数转换器转换为数字量。

最终旋转力矩和转速传入Disocont的VSE 计量板卡中进行运算,从而得到煤粉的瞬时流量。

煤粉秤去皮的步骤:首先压缩空气没有压力正常 4.0Bar,开启对应的罗茨风机三分钟候,进行如下操作。

首先按meun对应的F2键。

按↑或者↓,选择到“Start Wheel (启动测量轮)”的选项。

按」红色的回车键,启动测量轮,等待速度和符合稳定后,大约1分钟。

申克称操作规程申克(Shenke)是一家制造机械设备的公司,为了确保生产效率和产品质量,公司制定了一系列操作规程。

一、安全操作规程1. 所有员工必须佩戴个人防护装备,如安全帽、防护眼镜和耳罩等。

在工作区域外的员工严禁进入。

2. 熟悉相关机械设备的操作说明书,并按照说明书进行正确操作。

3. 严禁在设备运行时进行维修或调整,必须停机后才能进行。

4. 操作前必须检查设备的安全装置是否完好,如果有发现故障必须及时通知维修人员。

5. 操作过程中禁止穿戴松散的衣物,以免发生事故。

6. 使用手动工具时应注意安全,禁止随意丢弃或乱放。

二、设备操作规程1. 启动前,必须检查设备是否正常工作,如发现异常现象需及时报修。

2. 严禁在设备运行时进行加工物料的添加或调整。

3. 运行过程中,需按照操作流程进行操作,不能随意更改。

4. 定时清洁设备,保持设备干净整洁,减少故障发生的可能性。

5. 设备停机前,必须将所有刀具和工具收拾整理,清理工作区域。

三、质量控制规程1. 操作人员必须熟悉产品质量标准,并按照标准进行操作。

2. 在加工过程中,必须按照工艺要求进行加工,不能随意调整。

3. 检验每一道工序的合格率,确保产品质量。

4. 如发现产品不合格,必须及时停止生产,并进行原因分析。

5. 操作人员应严格按照质量控制规程进行记录和报告,确保质量管理的有效性。

四、设备维护规程1. 每天开始工作前,必须检查设备的工作状态,如有异常需及时排除。

2. 每周进行设备保养,包括清洁、润滑、更换易损件等。

3. 长期停用设备时,必须进行全面的检查和维护工作。

4. 维修人员必须进行相关岗位培训,并持有相关的证书。

5. 对设备进行维护时,必须使用合适的工具和设备,严禁乱用工具。

五、操作规程执行和管理1. 公司将定期进行操作规程执行情况的检查和评估,对执行良好的员工进行奖励或表彰。

2. 对不按照操作规程进行操作的员工进行纪律处分,直至解雇。

3. 严禁将操作规程外泄或随意更改,一经发现将采取法律措施进行追究。

SCHENCK 秤培训资料编写:生产技术部申克秤培训资料一、Discont 硬件结构A:VSE 系统单元(处理器)每台秤系统中至少有一个。

B:VEA I/O接口扩展单元。

C:VLG 现场转换控制单元。

D:VLB 操作员站(可选)。

这些单元通过LOCAL —BUS 现场总线连接在一起,交换信息。

二、系统单元VSE(处理器)的结构和功能1、总线地址设定LOCAL BUS打开VSE接线盒,设定如下:W500为终端电阻:1—2时有终端电阻2—3时无终端电阻2、接口功能①荷重传感器接口A:激励电压±6VAC,占空比为1:1的方波,如果用正弦波表测量方波时的电压此时应为:6 X 2 X 1.1 = 13VACB:传感器为6线制。

C:最大能力为4个350Ω阻抗的传感器。

② DI 4个2个NAMUR开关输入,根据电流的大小来实现开关量的检测。

2个通常DI(电压型)③ DO 4个④ AO 1个3、记忆卡 VSM记忆卡在VSE上的位置记忆卡的作用:存储参数和组态。

三、I/O扩展单元(VEA)1、地址设定:第一个I/O单元的地址必须为112、DI 4个DO 4个AI 1个AO 1个四、操作员单元(VLB)VLB地址设定永远为21 ,尽有软件决定。

五、事件分组、等级和响应了解事件的分组、等级和响应是我们处理问题查找故障原因的基本依据,在事件未确认前可根据事件代码和参数组态追溯产生事件的原因。

1.事件等级: 事件共有四个等级,事件等级是根据控制系统中对人身和设备的安全以及工艺需要在相应参数中定义的。

a.A(alarm)报警事件b.W1 预警c.W2 预警2d.IG 忽略2.事件分组:a.SY:系统事件b.SC:顺序监控c.WE:相关电气系统监测d.WM:相关机械系统监测e.MF:物料流监测f.IL:连锁条件g.CO:PI调节器工况检测h.CH:在线实物标定产生的信息i.CA:校验信息事件j.HI:超上限事件k.LO:超下限事件3.事件响应:A级报警事件是最严重的故障出现,如不采取措施会对设备的运行产生不良后果,导致损失。

一、概述ICS—DT系列电脑皮带秤适用于散粒状固体物料的连续计量和定量给料,经过二十多年的生产实践和不断改进,其技术性能已趋成熟,目前已广泛应用于国内外的水泥、化工、冶金等行业,成为生产控制和管理必不可少的重要设备。

二、主要技术指标1、计量准确度等级:1级(首次检定优于±0.5%)2、输送量范围:0.5t/h∽1500t/h3、工作环境温度:仪表:-10℃∽+40℃秤体:-20℃∽+50℃4、工作环境相对湿度:≤85%5、粉尘浓度:仪表:<5mg/m36、电源要求:仪表:交流187V∽242V 50HZ±1HZ秤体:三相交流323V∽4187、接地要求:仪表系统单独接地,接地电阻<4Ω秤体电机就近接地,接地电阻<4Ω三、系统构成ICS —DT系列电脑皮带秤由以下部分构成1、高精度荷重传感器2、测速装置3、现场变送器(仪表与秤体距离大于100米时选用)4、交流变频调速器5、控制仪表:(各种仪表的使用说明书另说详)控制仪表分单台控制仪和集中控制仪两类,单台控制仪可以独立完成单台皮带秤的计量和定量,也可与上位机组成集散控制系统。

集中控制仪可选用PC或PLC系统,直接控制多台皮带秤6、皮带秤体:包括各种调速秤体,输送机计量皮带秤,螺旋秤,固体流量计,恒速皮带秤等。

四、工作原理荷重传感器受力输出的毫伏信号和与皮带线速度成正比的脉冲信号经调理和数字化处理后,由电脑进行乘法运算和量化计算,得出皮带上物料的瞬时流量和累计量并显示,同时电脑将瞬时流量与设定量值进行比较得出偏差值,根据此偏差得出控制输出值应有的变化值控制变频调速器,再由变频调速器控制电机转速,改变皮带的线速度,从而使实际流量趋近于设定值,实现定量给料的目的。

如由上位机控制配料,则仪表可接受上位机4∽20mA信号作为设定值,并将4∽20mA的瞬时流量信号反馈给上位机。

五、DEL/F型定量给料机简介秤体设计采用仿申克技术,直联式电机传动,噪音低,带皮带自动纠偏和多重清扫装置,可配裙边皮带或耐高温皮带,张力恒定。

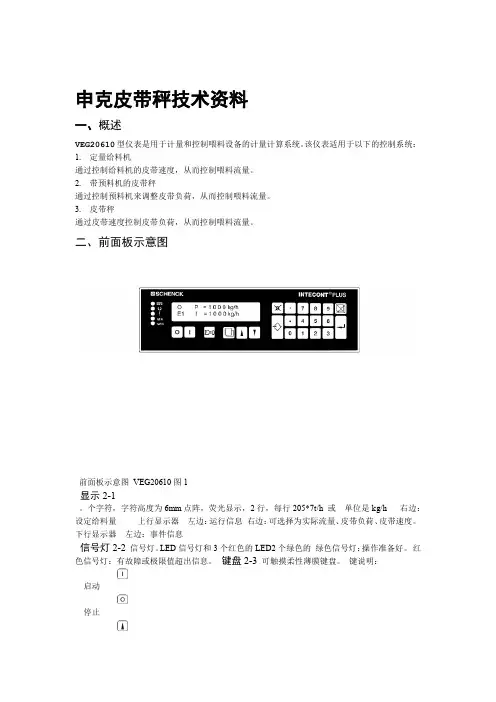

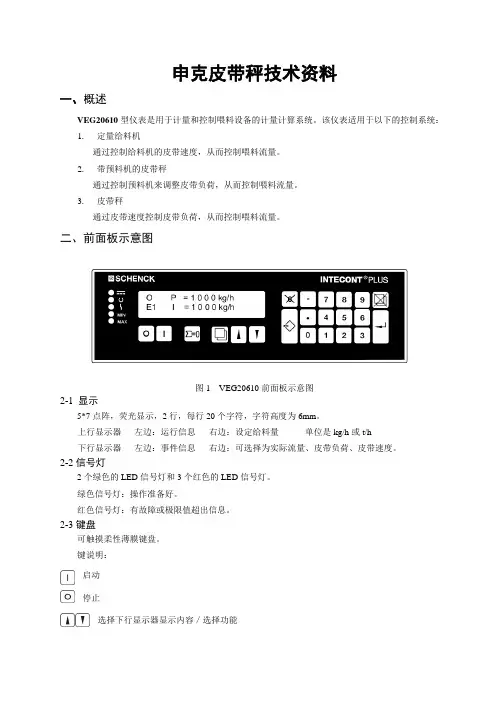

申克皮带秤技术资料一、概述VEG20610型仪表是用于计量和控制喂料设备的计量计算系统。

该仪表适用于以下的控制系统:1.定量给料机通过控制给料机的皮带速度,从而控制喂料流量。

2.带预料机的皮带秤通过控制预料机来调整皮带负荷,从而控制喂料流量。

3.皮带秤通过皮带速度控制皮带负荷,从而控制喂料流量。

二、前面板示意图前面板示意图VEG20610图1显示2-1。

个字符,字符高度为6mm点阵,荧光显示,2行,每行205*7t/h 或单位是kg/h 右边:设定给料量上行显示器左边:运行信息右边:可选择为实际流量、皮带负荷、皮带速度。

下行显示器左边:事件信息信号灯2-2信号灯。

LED信号灯和3个红色的LED2个绿色的绿色信号灯:操作准备好。

红色信号灯:有故障或极限值超出信息。

键盘2-3可触摸柔性薄膜键盘。

键说明:启动停止选择下行显示器显示内容/选择功能复位计数器功能键,调用分配功能和事件信息FUNCDEL取消键,应答事件信息。

删除输入数字。

放弃键,退出功能ESCENT确认键,确认输入应答输入修改键,准备输入,例如:输入设定流量DAT数字键输入负号和小数点显示参数定义2-4t/h单位:kg/h或I = 喂料速率实际值单位时间内通过皮带的物料量。

t/h或单位:kg/h P = 喂料速率设定值依据设定值控制实际值。

t单位:kg或Z = 累积量喂料时间×累积量= 喂料速率m/s 单位:V = 输送皮带的速度kg/m 单位:Q = 皮带负荷控制模式Gravimetric(重量模式):非控制模式olumetric(V容积模式):mA 单位:控制器调节量Y =%单位:控制偏差Xd =仪表工作方式2-5重量模式:控制模式。

容积模式:非控制模式。

显示,表明是重量工作方式。

“V”注:在上行显示器的左边显示“V”,表明是容积工作方式,没有计量原理2-6 IQ和皮带速度V,并把它们相乘,通过计算得到的结果是喂料率连续测量皮带负荷计算公式:I=Q*V*3600m/s单位:单位:kg/h Qkg/m V单位:I调节后,送到变频器的信号PI进行比较,得到其差值,将该差值通过与设定流量把实际流量IP一致,达输入端,通过变频器控制交流电机的转速,从而调整输送皮带速度,改变P和IV值,使得到定量给料的目的。

申克皮带秤技术资料一、概述VEG20610型仪表是用于计量和控制喂料设备的计量计算系统。

该仪表适用于以下的控制系统:1.定量给料机通过控制给料机的皮带速度,从而控制喂料流量。

2.带预料机的皮带秤通过控制预料机来调整皮带负荷,从而控制喂料流量。

3.皮带秤通过皮带速度控制皮带负荷,从而控制喂料流量。

二、前面板示意图图1 VEG20610前面板示意图2-1 显示5*7点阵,荧光显示,2行,每行20个字符,字符高度为6mm。

上行显示器左边:运行信息右边:设定给料量单位是kg/h或t/h下行显示器左边:事件信息右边:可选择为实际流量、皮带负荷、皮带速度。

2-2信号灯2个绿色的LED信号灯和3个红色的LED信号灯。

绿色信号灯:操作准备好。

红色信号灯:有故障或极限值超出信息。

2-3键盘可触摸柔性薄膜键盘。

键说明:启动停止选择下行显示器显示内容/选择功能复位计数器FUNC功能键,调用分配功能和事件信息DEL取消键,应答事件信息。

删除输入数字。

ESC放弃键,退出功能ENT确认键,确认输入应答输入DA T修改键,准备输入,例如:输入设定流量数字键输入负号和小数点2-4显示参数定义I = 喂料速率实际值单位:kg/h或t/h单位时间内通过皮带的物料量。

P = 喂料速率设定值单位:kg/h或t/h依据设定值控制实际值。

Z = 累积量单位:kg或t累积量= 喂料速率×喂料时间V = 输送皮带的速度单位:m/sQ = 皮带负荷单位:kg/mGravimetric(重量模式): 控制模式V olumetric(容积模式): 非控制模式Y = 控制器调节量单位:mAXd = 控制偏差单位:%2-5仪表工作方式重量模式:控制模式。

容积模式:非控制模式。

注:在上行显示器的左边显示“V”,表明是容积工作方式,没有“V”显示,表明是重量工作方式。

2-6 计量原理连续测量皮带负荷Q和皮带速度V,并把它们相乘,通过计算得到的结果是喂料率I 计算公式:I=Q*V*3600I单位:kg/h Q单位:kg/m V单位:m/s把实际流量I与设定流量P进行比较,得到其差值,将该差值通过PI调节后,送到变频器的信号输入端,通过变频器控制交流电机的转速,从而调整输送皮带速度,改变V值,使得I和P一致,达到定量给料的目的。

电子秤使用一、称纸的安装1.打开称体右侧的塑料门。

2.把住打印机外侧的黄色把手,将打印机拉出称体。

3.按打印头前端的弹簧片,打开打印头。

4.装入打印纸,将打印机按打印机上的图示从打印头引出,把标签纸底纸放到回卷轴上。

5.合上打印头。

6.将打印机推回称体,合上塑料门。

7.按键盘上的走纸键,使打印纸走到正确的位置。

(走2-3张标签纸)二、快捷键的分配代码→ 1 →* 09 →* 按需要设置的快捷键,输入商品的plu →* ,然后再按下一个要设置的快捷键(操作同上)。

设置完成按代码2次退出。

注:快捷键分两层,第一层输完可按↑键进入第二层。

三、手工修改保质期代码→1 →* →02 →*输入需要修改保质期商品的plu号→按↓键到提示输入保质期天数(输入天数)→按↓键到提示输入plu号,一个商品的保质期修改完成。

按代码推出。

四、手工修改单价代码→1 →* →01 →* 输入要改单价商品的plu号→* →输入新的单价→* 更改完成。

五、电子秤打印标签操作1. 去皮的操作第一种方式(去除包装盒的重量):首先把包装盒放到秤盘上去,按去皮键,再把包装盒装好商品后放到秤盘上按正常称重操作称重。

第二种方式(去除固定的皮重):在空秤盘的状态下,按去皮键会提示输入要去除的重量然后按*键,就可以去除相应的重量。

清除称上保存的皮重:在空秤盘的状态下按去皮键。

注:此功能在输入商品plu或按快捷键之前操作。

2. 称重商品打印标签的操作步骤(1).固定价格的商品:放商品到秤盘上→按该商品的快捷键或输入商品的plu号→按v1键→打印出标签。

(2).预包装的商品(自动打印标签):连续按两次模式键进入自动称重打印模式,放商品到秤盘上→按该商品的快捷键,等重量稳定后就会自动打印一张标签。

注:连续按两次模式返回普通模式。

3.计数商品打印标签的操作步骤(1).固定价格的商品销售一个商品:按商品的快捷键或输入商品的plu号→按v1键→打印出标签。

申克秤培训讲义

一、用途

申克转子秤主要对入窑煤粉进行计量,操作员根据窑内工况,对秤的喂料量进行设定。

二、标准仓部分主要由仓体、仓重传感器(三只为68T)

仓体由三只称重传感器支撑(等分圆周),仓与进料口、出料口的连接都采用软连接,其目的是为了确保仓内煤粉计量时的准确。

三、申克秤

1、控制板件组成:主要有三种:1、VSE;系统模块

2、VEA;扩展模块

3、VLB;显示和操作模块

VSE:系统模块;可以配合不同的软件,根据传感器所承受的物料载荷,通过一系列的运算,计算出瞬时喂料量,根据给定与实际值的偏差来控制进料口流量阀的开度,有DI\DO\AO信号。

VEA:扩展模块;通过现场总线通讯与系统模块进行连接,主要有AI\AO\DI\DO点组成,

VLB:显示和操作模块:手操器

煤粉秤计量原理

搅拌器主要用于煤粉在下料时进行搅拌均匀,防止积料。

星型回转下料器用于将煤粉均匀下入到K120计量系统。

在此简单介绍一下Multicor-K80计量系统的工作原理。

煤粉秤利用Coriolis(科里奥利)力以及测量轮的转速来进行

煤粉的计量。

计量单元的测量轮以恒定的转速运转,测量轮上具有沿导向锥体分布的小仓。

测量轮在旋转过程中,煤粉沿测量轮中心的锥体分配器流向各个小仓,然后顺着K120锥形计量仓仓壁滑落到弯形下料管内。

测量轮的旋转力矩通过弹性拉杆传递到K80的称重传感器。

称重传感器的输出电压正比于该旋转力矩,并通过模数转换将模拟量转换为数字量输出。

测量轮的转速通过测速传感器测得。

并通过频数转换器转换为数字量。

最终旋转力矩和转速传入Disocont的VSE 计量板卡中进行运算,从而得到煤粉的瞬时流量。

煤粉秤去皮的步骤:

首先压缩空气没有压力正常 4.0Bar,开启对应的罗茨风机三分钟候,进行如下操作。

首先按meun对应的F2键。

按↑或者↓,选择到“Start Wheel (启动测量轮)”的选项。

按」红色的回车键,启动测量轮,等待速度和符合稳定后,大约1分钟。

再按F2键。

用↑或者↓,选择到“Calib,Function(调用标定功能键)”的选项。

按」红色的回车键进入,输入密码“7353”

用↑或者↓,选择到“TW”去皮程序。

以上操作步骤进行两次。

煤粉秤故障代码的步骤:

按F2键,

按↑或者↓,选择到“Display events”。

按」红色的回车键进入。

按↑或者↓,查看故障代码,然后对应故障代码查询故障原因。

煤粉秤仓砝码标定步骤:

按F2键,

按↑或者↓,选择到“Calib,Function”。

按」红色的回车键进入,输入密码“7353”

用↑或者↓,选择到“TB”去皮程序。

去2次皮,看零点是否稳定。

稳定后。

输入砝码重量,按F2键,

按↑或者↓,选择到“programming”。

按」红色的回车键进入,输入密码“7353”

按↑或者↓,选择到P23模块,按」红色的回车键进入,按↑或者↓,选着到P23.26,查看砝码重量是不是所要填写的重量,如果不是,按F1键(EDIT)编辑,再按数字建输入砝码重量,然后按」红色的回车键确认。

然后多按几次F3(ESC)键返回到最开始的画面。

按F2键,

按↑或者↓,选择到“Calib,Function”。

按」红色的回车键进入,输入密码“7353”(密码两分钟之内可以不输入)

用↑或者↓,选择到“CB”砝码标定程序。

叫人员往仓上面放砝码。

放完后,按」红色的回车键继续运行标定程序,得出一个系数,再按」红色的回车键,系数将自动写入到P23.24里面。

按F2键

按↑或者↓,选择到“Calib,Function”。

按」红色的回车键进入,输入密码“7353”(密码两分钟之内可以不输入)

用↑或者↓,选择到“CB”砝码标定程序。

叫人员将仓上面的砝码放下来。

放完后,按」红色的回车键继续运行标定程序,得出一个系数,再按」红色的回车键,系数将自动修正P23.24里面的系数。

7、事件信息

事件级别

编

码

显示 / 作用

报警 A 事件文字高亮,并带有下画线。

所有的测量和控制操作都被中断。

DISOCONT仪表处于安全状

态。

警告1 W

1

事件文字带有下画线。

该下画线一直保持到被应答为止。

而显示文字需等到该故障被排除后,才能消除。

所有的测量和控制操作都不受影响。

警告2 W事件文字不带下画线。

显示事件文字在该故

2 障被排除后自动消除,而不需要按应答键。

所有

的测量和控制操作都不受影响。

忽略I

G

不显示出事件文字,所有的测量和控制操作都不受影响。

部分故障信息:

1、Error LC Input (传感器输入故障)

2、Event Deviation (控制偏差超差事件)

3、Event Bin Level MAX (最大仓位事件)

4、Comm.-Error VSE3 (VSE3系统卡通讯故障)。