6典型工业过程控制系统详解

- 格式:ppt

- 大小:2.90 MB

- 文档页数:57

过程控制系统(DCS系统原理)精选过程控制系统,又称分布式控制系统(DCS),在现代工业生产中发挥着举足轻重的作用。

DCS系统原理以其高度集中、分散控制的特点,为生产过程提供了稳定、高效的保障。

下面,让我们一起来深入了解DCS系统的核心原理。

一、DCS系统概述DCS系统是一种以计算机技术、通信技术和控制技术为基础,实现对生产过程进行实时监控、操作和管理的控制系统。

它将整个生产过程划分为若干个子系统,通过分散控制、集中管理的方式,确保生产过程稳定、高效运行。

二、DCS系统原理1. 分散控制DCS系统采用分散控制原理,将复杂的工业生产过程分解为若干个相对简单的子过程。

每个子过程由相应的控制器进行实时监控和控制,降低了系统故障的风险,提高了生产过程的可靠性。

2. 集中管理虽然DCS系统采用分散控制,但整个生产过程仍需进行集中管理。

DCS系统通过高速通信网络将各子系统的数据实时传输至中央控制室,操作人员可以在中央控制室对整个生产过程进行监控、调整和优化。

3. 模块化设计4. 开放式通信协议DCS系统采用开放式通信协议,便于与其他系统进行集成。

这使得DCS系统可以轻松地与企业管理系统、数据库等实现数据交换,为企业生产提供全面的信息支持。

5. 故障诊断与处理DCS系统具备强大的故障诊断和处理能力,能够实时监测系统运行状态,发现异常情况及时报警,并采取相应措施进行处理,确保生产过程不受影响。

三、DCS系统在现代工业生产中的应用1. 石化行业:DCS系统在石化行业中应用广泛,用于对炼油、化工等生产过程进行控制,提高产品质量和产量。

2. 电力行业:DCS系统在发电厂、电网调度等领域发挥着重要作用,保障电力系统安全、稳定运行。

3. 冶金行业:DCS系统应用于冶金行业的烧结、炼铁、炼钢等工序,提高生产效率,降低能耗。

4. 环保行业:DCS系统在污水处理、烟气脱硫等环保领域具有显著效果,助力企业实现绿色生产。

DCS系统原理在现代工业生产中具有广泛的应用前景,为企业提高生产效率、降低成本、保障安全生产提供了有力支持。

典型工业过程控制工程1、工业过程控制工程简介工业过程控制是指使用工业自动化技术对生产过程进行自动化控制,并通过对生产过程的监控和控制来确保产品质量和提高生产效率。

工业过程控制工程是实现工业自动化的核心领域,涉及到传感器、执行器、控制器、通信系统、数据处理和安全控制等技术。

典型工业过程控制工程的实现包括以下几个步骤:•传感器采集生产过程数据和环境数据;•控制器对采集到的数据进行处理和分析,并对系统进行控制;•执行器根据控制器的指令对生产过程进行控制;•通信系统负责数据传输和控制指令传递;•数据处理部分负责对采集到的数据进行处理和分析;•安全控制负责对系统进行安全保护。

2、典型工业过程控制工程应用范围工业过程控制在工业生产中应用广泛,常见的应用场景包括:•石油化工行业:油炼化工、石油化工、氯碱化工、合成材料、烟气脱硝、烟气脱硫、污水处理等。

•能源行业:火电厂、核电厂、风力发电、太阳能电站、地热、生物质等。

•制造业:汽车制造、航空航天、船舶制造、纺织工业、家电制造、电子制造、半导体生产等。

•食品饮料行业:糖果饮料、啤酒生产、乳制品、蔬菜加工、肉制品加工等。

在这些行业中,工业过程控制工程系统常见的应用包括控制系统、监测系统、调节系统和安全保护系统。

3、典型工业过程控制工程实现技术3.1 传感器传感器是工业过程控制工程实现的关键组成部分,用于采集生产过程中的关键数据。

传感器根据不同的应用场景和需求选择不同的类型,常见的传感器有温度传感器、压力传感器、流量传感器、液位传感器和振动传感器等。

此外,传感器的选择也需要考虑安全、可靠性和精度等因素。

3.2 控制器控制器是工业过程控制工程实现的核心部分,通过对传感器采集到的数据的处理和分析来产生控制指令,实现对工业生产过程的控制。

常见的控制器有PLC、DCS和SCADA等。

PLC(Programmable Logic Controller,可编程逻辑控制器)是一种特定的数字计算机,用于控制工业过程中的电子设备、机器、系统等,具有高速、精准、可靠等特点。

工业过程控制系统的设计与实现在现代化的工业生产中,一个工场所的工业过程控制系统的设计和实现的好坏将直接决定生产的效率、质量和可靠性。

因此,在厂家进行工业过程设计时,要重视工业过程控制系统的设计和实现。

本文将对此进行探讨。

一、工业过程控制系统的分类工业过程控制系统按照其功能可分为3类:连续过程控制系统、批处理控制系统和离散过程控制系统。

1、连续过程控制系统连续过程控制系统主要控制生产过程中连续加工的物质流动。

如炼油、制药、化肥、金属加工生产线等。

其中主要控制的是生产流程中的物料的移动、混合、分离等过程,主要采用PID闭环控制技术。

2、批处理控制系统批处理控制系统是在一批量生产结束后,才开始下一批生产操作的一个生产系统。

如制药、电子产品生产线等。

其中控制的主要过程是固定的,每个生产操作的参数都可以在控制系统内预先存储。

批处理控制系统中主要采用时间控制和逻辑控制。

3、离散过程控制系统离散过程控制系统主要控制离散制造业生产的过程。

如汽车、机器人等离散操作。

其中控制对象(如零件)在每个操作中有一个固定位置,而且操作的时间是短暂的,控制过程主要靠逻辑控制,常采用PLC、DCS、SCADA等技术。

二、工业过程控制系统的设计在工业过程控制系统的设计过程中有着众多的要求,通常包括以下几个方面:1、系统稳定性一个好的工业过程控制系统的稳定性是其设计应达到的第一个目标,其稳定性关系到生产效率和质量。

在工业过程控制系统设计中,要求设计师利用雷诺数、拓扑结构等理论掌握系统的运动稳定性和频率响应等特性,从而有计划地对系统进行设计和调试,以实现系统稳定控制。

此外,为了提高稳定性还要增强对系统故障的预警机制,及时发现故障并采取对应措施。

2、控制器选型在工业过程控制系统的设计中,控制器是十分重要的一环。

通常,工业生产需要高速计算能力和高实时性的控制系统,常采用PLC、DCS、PC等控制器。

在选择控制器时,需要根据实际运行情况,结合控制器技术指标和操作条件选择适合的控制器类型。

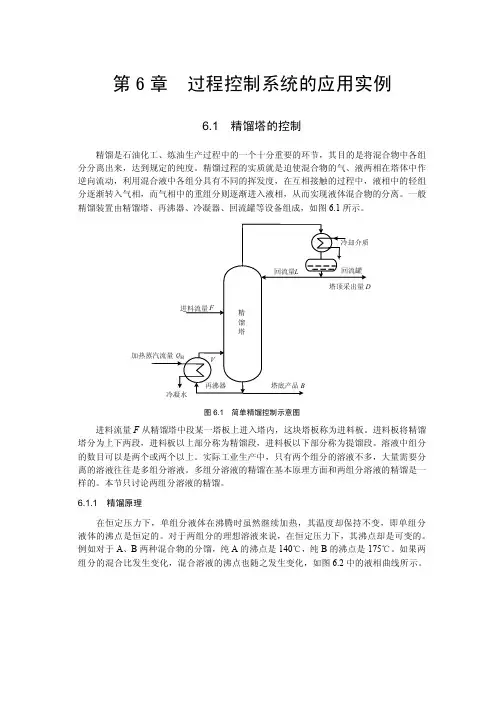

第6章 过程控制系统的应用实例6.1 精馏塔的控制精馏是石油化工、炼油生产过程中的一个十分重要的环节,其目的是将混合物中各组分分离出来,达到规定的纯度。

精馏过程的实质就是迫使混合物的气、液两相在塔体中作逆向流动,利用混合液中各组分具有不同的挥发度,在互相接触的过程中,液相中的轻组分逐渐转入气相,而气相中的重组分则逐渐进入液相,从而实现液体混合物的分离。

一般精馏装置由精馏塔、再沸器、冷凝器、回流罐等设备组成,如图6.1所示。

图6.1 简单精馏控制示意图进料流量F从精馏塔中段某一塔板上进入塔内,这块塔板称为进料板。

进料板将精馏塔分为上下两段,进料板以上部分称为精馏段,进料板以下部分称为提馏段。

溶液中组分的数目可以是两个或两个以上。

实际工业生产中,只有两个组分的溶液不多,大量需要分离的溶液往往是多组分溶液。

多组分溶液的精馏在基本原理方面和两组分溶液的精馏是一样的。

本节只讨论两组分溶液的精馏。

6.1.1 精馏原理在恒定压力下,单组分液体在沸腾时虽然继续加热,其温度却保持不变,即单组分液体的沸点是恒定的。

对于两组分的理想溶液来说,在恒定压力下,其沸点却是可变的。

例如对于A、B两种混合物的分馏,纯A的沸点是140℃,纯B的沸点是175℃。

如果两组分的混合比发生变化,混合溶液的沸点也随之发生变化,如图6.2中的液相曲线所示。

第6章 过程控制系统的应用实例·333··333·150140160170180020406080100100806040200A :B :组分/(%)温度/℃图6.2 A 、B 两组分混合物温度-浓度曲线设原溶液中A 占20%,B 占80%,此混合液的沸点是164.5℃,加热使混合液体沸腾。

这时,与液相共存的气相组分比是A 占45.8%,B 占54.2%。

这些气体单独冷凝后所形成的混合液体中,A 占45.8%,B 占54.2%;如果使此冷凝后的混合液体沸腾,其沸点是154.5℃。

第一章:1.过程控制定义 :所谓过程控制是指根据工业生产过程的特点,采用测量仪表、执行机构和计算机等自动化工具,应用控制理论,设计工业生产过程控制系统,实现工业生产过程自动化。

2.通常把原材料转变成产品并具有一定生产规模的过程叫做工业生产过程。

连续生产过程中自动控制系统的被控参数往往是温度、压力、流量、物位和成分等变量。

3.球磨给矿过程控制示意图 球磨给矿过程控制方框图4.硫酸工艺流程压力控制方框图5.过程控制目的:目的:抑制外界扰动的影响,确保过程的稳定性,使生产过程的工况最优化。

具体来说:保证质量;提高产量;节能降耗;安全运行;保护环境;改善劳动条件;提高管理水平等 。

6.过程控制系统组成:1.被控过程,指运行中的多种多样的工艺生产设备;2.过程检测控制仪表,包括:测量变送;控制器、执行器。

7. 被控参数(变量)y(t ) 控制(操纵)参数(变量)q(t) 扰动量f(t) 给定值r(t) 当前值z(t) 偏差e(t) 控制作用u(t) 8.过程控制的主要特点:被控过程形形色色;控制过程多属缓慢过程和参量控制形式;控制方案的多样性,有单回路(50%以上)、串级(20%以上)、前馈-反馈、比值、均匀、分程、选择性、时滞、数字和计算机过程控制系统等; 定值控制是主要控制形式。

9.过程控制系统的分类 :按系统的结构特点来分 :反馈控制系统 、前馈控制系统 、复合控制系统(前馈-反馈控制系统) 按给定值信号的特点来分:定值控制系统 、随动控制系统 反馈控制系统 :偏差值是控制的依据,最后达到减小或消除偏差的目的。

反馈信号可能有多个,从而可以构成多回路控制系统(如串级控制系统)。

前馈控制系统:扰动量的大小是控制的依据,控制“及时”。

属于开环控制系统,在实际生产中不能单独采用。

复合控制系统(前馈-反馈控制系统) :充分发挥了前馈和反馈的各自优点。

10.过程控制系统的性能评价:一个性能良好的过程控制系统,在受到外来扰动作用或给定值发生变化后,应能迅速、平稳、准确地达到或趋近给定值。

漫谈工业过程控制系统常见的工业控制系统有分布式控制系统(Distributed Control System,简称DCS)、可编程序逻辑控制器(Programmable Logic Controller,简称PLC)、容错控制器(Fail Safe Controller,简称FSC)、多功能控制器(Multifunctional Controller,简称MFC)等。

FSC就是特别可靠的PLC,使用起来也特别麻烦;MFC是专用于强电系统(输变电、大功率电机、变频电机等)的PLC;所以粗粗归类,也就是PLC和DCS两大类。

在谈PLC和DCS之前,应该指出,还有一类系统通常不作为工业过程控制问题考虑,那就是像导弹控制、汽车发动机控制、洗衣机控制、电热咖啡壶控制等,这些控制问题一般使用专用的控制系统,和被控制对象紧密结合,通常称为嵌入式系统(embeded control system),不在这篇小文的范围内。

控制问题分两大类:连续控制和断续控制(也叫开关控制)。

汽车的方向盘就是连续控制的一个例子,司机连续地恰到好处地转动方向盘以控制方向;电饭煲的温度控制就是断续控制的一个例子,只有开和关两个位置,按下开关后,温度上升到一定的时候,自动断电;温度下来了,又自动加电保温。

稍微复杂一点的断续控制可以是多位控制,除了全开、全关两个位置外,中间还可以有一个甚至多个渐进的半开位置。

一般来说,DCS适合连续过程控制,像化工、发电、冶金、造纸的工艺过程,PLC适合断续过程控制,像各种机电设备。

这是由不同的历史背景导致的。

在还没有计算机的远古时代,连续控制的PID是用气动或者电动调节器(行话叫单元仪表)实现的,连锁保护则是用继电器实现的。

前者控制阀门或者变频电机连续变化,达到精确控制。

后者则是自动化的开关控制,用于在某一事件触发下,自动执行一系列动作。

复杂一点的继电器控制还有延时,可以执行一系列步骤,每一步可以包含一定的延时,传统上用凸轮实现。