机械加工时加工余量的确定

- 格式:doc

- 大小:33.00 KB

- 文档页数:4

机械加工余量选择方法1.基本余量法基本余量法是机械加工中最常用的一种方法。

根据经验和相关的机械加工标准,确定不同材料或零件类型应有的基本余量值。

例如,在车削加工中,对外圆进行车削时,可选择的基本余量为0.5-1.5mm;而对内圆进行车削时,可选择的基本余量为0.1-0.3mm。

根据实际情况,合理选择基本余量值,以确保零件尺寸的精度和质量。

2.递减余量法递减余量法是根据机械加工过程中的实际情况,逐步减小加工余量的方法。

根据零件尺寸的精度要求和加工工艺的特点,通过试验和实践,逐渐调整和减小加工余量,以满足零件的尺寸要求。

这种方法在一些对尺寸精度要求较高的零件加工中比较常用,可以尽量减小加工余量,提高加工精度。

3.检测修正法检测修正法是一种基于实际测量结果的余量选择方法。

在零件加工结束后,通过测量零件的尺寸,与设计尺寸进行比较。

根据实际测量结果,修正设计尺寸和加工余量,以满足零件尺寸要求。

这种方法相对较为灵活,可以根据实际情况进行调整和修正,适用于对尺寸要求较为严格的零件加工。

4.确定余量法确定余量法是通过实验和计算,根据工艺参数和材料性质,确定加工余量的具体数值。

根据材料的热膨胀系数、强度和硬度等特性,结合机械加工过程中材料的变形和切削刃的磨损等因素,采用数学模型和计算方法,确定合适的加工余量。

这种方法相对较为精细和科学,适用于复杂零件和高精度加工。

在实际机械加工中,选择合适的机械加工余量方法,对于确保零件尺寸的精度和质量至关重要。

工程师和技术人员应根据具体的加工要求、材料特性和加工工艺,合理选择和调整机械加工余量,以获得满足要求的加工结果。

同时,还需要结合实际情况,不断总结和改进机械加工余量的选择方法,提高加工效率和质量。

加工余量的确定例题及解析好吧,今天咱们来聊聊一个大家做机械加工的时候经常遇到的问题——加工余量的确定。

这个话题看似枯燥,实则里面藏着不少“学问”。

话说回来,咱们每个人都知道,做事情总得留点余地,不能做得太死板。

就像咱们做饭,也得留点火候,不能一上来就全程大火。

不然,那饭菜一口下去,要么糊,要么没熟透。

所以说,学会怎么确定加工余量,简直就是机械加工中的“调味秘诀”。

咱们通常说的“加工余量”呢,其实就是在加工零件的过程中,留给刀具进行切削的那部分“富裕空间”。

就像你切水果的时候,刀刃要多切掉点果肉,才能让水果切得更均匀,外形也更好看。

所以加工余量呢,也不是任由它“随风而去”的,而是得精打细算,精确到每个零件的要求。

你看,搞机械加工的师傅们常常说,“精度就是生命”,所以没点余量可不行啊,得给刀具“留点活干”。

但是余量也不能太大,太大了就浪费材料、增加加工成本,还得浪费时间,不得不说,这就是“得不偿失”了。

有些人可能会问了,怎么才能知道余量该留多少呢?这个问题其实不难,咱们得先了解自己加工的零件的材质、形状和精度要求。

你想啊,做一个简单的框架结构,表面粗糙点也没啥问题,哪儿需要精密切削的,当然就不需要太多余量了。

但要是你做的是一个需要高精度的零件,那可就得精确得像织毛衣一样,哪儿多了一点,哪儿少了一点,都会影响成品的质量。

所以,余量的多少要根据实际需求来定。

简言之,“多了成负担,少了成遗憾”。

你可能会好奇,咋才能算出合适的余量呢?嘿,这可得考考你的“动脑筋”能力啦!一般来说,咱们可以通过一个简单的公式来估算——比如说,根据材料的硬度、刀具的切削性能以及零件的形状,咱们可以大致推算出每道工序的加工余量。

一般的零件加工,粗加工阶段的余量会大一些,细致加工时则需要留得少些。

像铝合金这种比较软的材料,就不需要太大的余量了;而像钢材、铸铁这样的材料,就需要留点余量,不然加工时可能切不动。

就像咱们做一个小甜点,拿巧克力蛋糕来说,底层的松软得多点,表面修饰得精细才行,得看它的材质特性对吧?可你以为确定加工余量就这么简单?那可不!咱们还得考虑工件的几何形状和尺寸要求。

来源于:注塑财富网

机械加工时加工余量的确定

零件加工工艺路线确定后,在进一步安排各个工序的具体内容时,应正确地确定工序的工序尺寸,为确定工序尺寸,首先应确定加工余量。

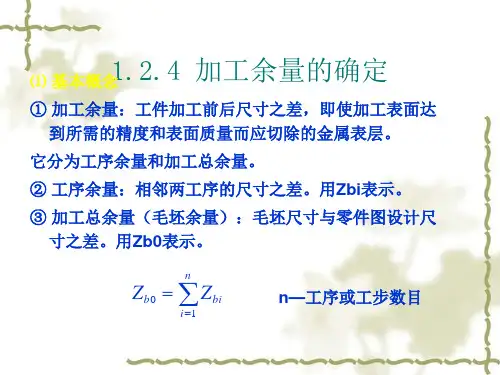

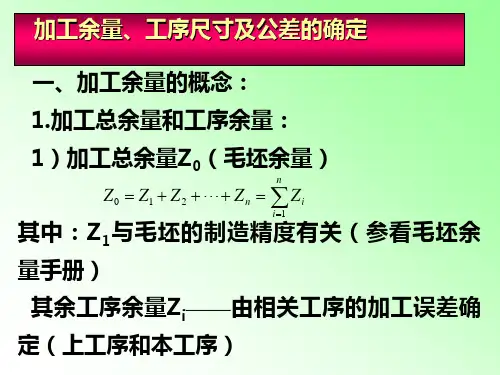

一、加工余量的概念

由于毛坯不能达到零件所要求的精度和表面粗糙度,因此要留有加工余量,以便经过机械加工来达到这些要求。

加工余量是指加工过程中从加工表面切除的金属层厚度。

加工余量分为工序余量和总余量。

(一)工序余量

工序余量是指某一表面在一道工序中切除的金属层厚度。

1 .工序余量的计算

工序余量等于相邻两工序的工序尺寸之差。

对于外表面(见图 3 -75a )

Z=a - b

对于内表面(见图 3-75b )

Z=b — a

式中 Z ——本工序的工序余量 (mm) ;

a ——前工序的工序尺寸( mm ) ;

b ——本工序的工序尺寸 (mm) 。

上述加工余量均为非对称的单边余量,旋转表面的加工余量为双边对称余量。

对于轴(图 3 -75 c )

Z=d a — d b

对于孔(图 3-75d )

Z=d b — d a

式中 Z ——直径上的加工余量( mm ) ;

d a ——前工序的加工直径( mm ) ;

d b ——本工序的加工直径( mm )。

当加工某个表面的工序是分几个工步时,则相邻两工步尺寸之差就是工步余量。

它是某工步在加工表面上切除的金属层厚度。

2 .工序基本余量、最大余量、最小余量及余量公差

由于毛坯制造和各个工序尺寸都存在着误差,加工余量也是个变动值。

当工序尺寸用基本尺寸计算时,所得到的加工余量称为基本余量或公称余量。

最小余量 Z min 是保证该工序加工表面的精度和质量所需切除的金属层最小厚度。

最大余量 Z max 是该工序余量的最大值。

下面以图 3-75 所示的外圆为例来计算,其它各类表面的情况与此相类似。

当尺寸 a 、 b 均为工序基本尺寸时,基本余量为

Z=a — b

则最小余量 Z min=a min — b max

而最大余量 Z max=a max — b min

图 3-76 表示了工序尺寸公差与加工余量间的关系。

余量公差是加工余量间的变动范围,其值为

T Z=Z max — Z min=(a max — a min)+(b max — b min)=T a+T b

式中 T Z ——本工序余量公差 (mm) ;

T a ——前工序的工序尺寸公差( mm );

T b ——本工序的工序尺寸公差( mm )。

所以,余量公差为前工序与本工序尺寸公差之和。

工序尺寸公差带的分布,一般采用“单向入体原则”。

即对于被包面(轴类),基本尺寸取公差带上限,下偏差取负值,工序基本尺寸即为最大尺寸;对于包容面(孔类),基本尺寸为公差带下限,上偏差取正值,工序尺寸即为最小尺寸但孔中心距及毛坯尺寸公差采用双向对称布置。

(二)加工总余量

毛坯尺寸与零件图样的设计尺寸之差称为加工总余量。

它是从毛坯到成品时从某一表面切除的金属层总厚度,也等于该表面各工序余量之和,即

式中 Z I ——第 I 道工序的工序余量( mm );

n ——该表面总加工的工序数。

加工总余量也是个变动值,其值及公差一般可从有关手册中查得或凭经验确定。

如图 3-77 表示了内孔和外圆表面经多次加工时,加工总余量、工序余量与加工尺寸的分布图。

二、影响加工余量的因素

影响加工余量的因素如下:

1 .前工序的表面质量(包括表面粗糙度 H a 和表面破坏层深度 S a );

2 .前工序的工序尺寸公差 T a ;

3 .前工序的位置误差ρ a ,如工件表面在空间的弯曲、偏斜以及空间误差等;

4 .本工序的安装误差ε b 。

所以本工序的加工余量必须满足下式

用于对称余量时

用于单边余量时

三、确定加工余量的方法

加工余量大小,直接影响零件的加工质量和生产率。

加工余量过大,不仅增加机械加工劳动量,降低生产率,而且增加材料、工具和电力的消耗,增加成本。

但若加工余量过小,又不能消除前工序的各种误差和表面缺陷,甚至产生废品。

因此,必须合理地确定加工余量。

其确定的方法有:

1 .经验估算法

经验估算法是根据工艺人员的经验来确定加工余量。

为避免产生废品,所确定的加工余量一般偏大。

适于单件小批生产。

2 .查表修正法

此法根据有关手册,查得加工余量的数值,然后根据实际情况进行适当修正。

这是一种广泛使用的方法。

3 .分析计算法

这是对影响加工余量的各种因素进行分析,然后根据一定的计算式来计算加工余量的方法。

此法确定的加工余量较合理,但需要全面的试验资料,计算也较复杂,故很少应用。