质检过程流程图

- 格式:doc

- 大小:39.00 KB

- 文档页数:3

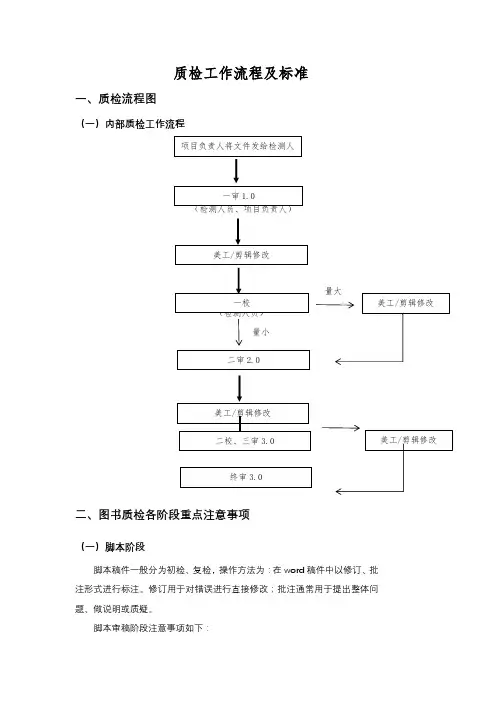

质检工作流程及标准一、质检流程图(一)内部质检工作流程二、图书质检各阶段重点注意事项(一)脚本阶段脚本稿件一般分为初检、复检,操作方法为:在word 稿件中以修订、批注形式进行标注。

修订用于对错误进行直接修改;批注通常用于提出整体问题、做说明或质疑。

脚本审稿阶段注意事项如下:量小(二)1.0线稿阶段线稿完成后,由项目负责人及图书负责人对所有基础问题进行修改。

线稿提交质检时,需附1.0线稿质检确认单,以确保重点基础问题在各质检阶段被重点关注。

1.0完成质检后,项目组需对所有提出的问题进行核红确认,不作修改的问题,需严格逐条与质检当事人一一确认。

以确保进入下一检时,100%无遗留问题。

1.0线稿阶段重点注意事项及质检确认单如下:(三)2.0色稿阶段色稿排版完成后,由项目负责人及图书负责人对所有基础问题进行修改。

色稿提交质检时,需附2.0色稿质检确认单,以确保重点基础问题在各质检阶段被重点关注。

2.0完成质检后,项目组需对所有提出的问题进行核红确认,不作修改的问题,需严格逐条与质检当事人一一确认。

以确保进入下一检时,100%无遗留问题。

2.0阶段为排版检测中最重要的一环,本阶段结束后,文件需可达到样书标准。

2.0线稿阶段重点注意事项及质检确认单如下:(四)3.0排版定稿阶段此阶段重点任务为查漏补缺,进入此质检阶段时,文件需达到打样书标准,不可有任何遗留问题,严格来说,不可有硬伤。

进入本阶段质检前,需提交《样书打印申请单》,由项目负责人及图书负责人签字确保无硬伤,最终由部门负责人签字,确保可打样书。

《样书打印申请单》如下:二、课件质检阶段重点注意事项(一)课件所有素材检测设计图完整(无缺失元素)、清晰、图层正确,没有多余的元素(脏点,漏边、毛刺)(二)界面&互动性检测点击所有互动链接,用户体验方面的检测。

(使用检测报告模板写明问题)(三)交生产前,项目负责人和部门主管须对产品进行最终的审核把关。

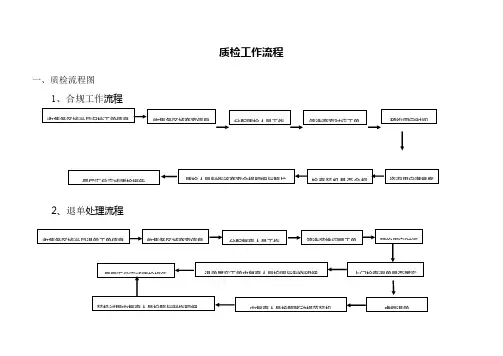

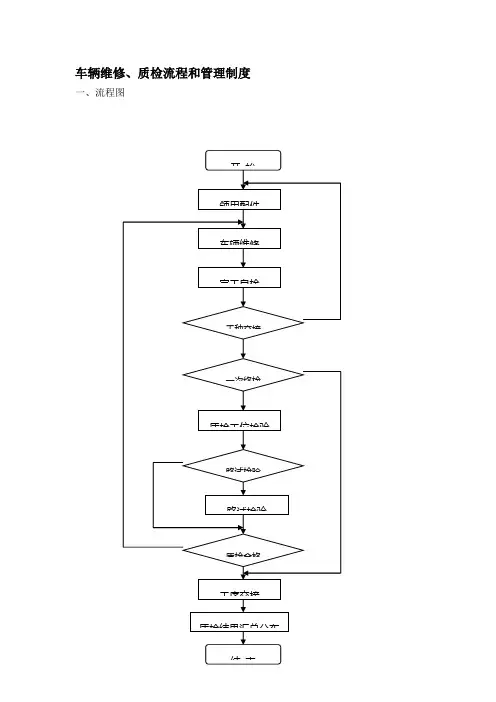

车辆维修、质检流程和管理制度一、流程图二、流程说明质量管理的基本原则是:“不接受缺陷、不制造缺陷、不传递缺陷”。

领用配件维修技师根据服务顾问签字确认了的维修施工单、报件单或索赔检查报告单到配件库领取配件。

维修技师领取配件时,认真检查配件的一致性和合格性。

维修技师有权拒绝接受存在质量问题的配件。

车辆维修维修技师根据服务顾问签字确认了的维修委托单、报件单和索赔检查报告单对车辆进行维修作业。

车辆维修过程中,维修技师应严格执行厂家工艺流程标准进行维修作业。

班组完工自检车辆维修完成后,维修技师应认真核对委托单据,检查是否有漏项,自行检查维修项目是否达到厂家工艺标准。

维修技师自行检查确认没有问题了,在维修委托单上签时间和工号确认。

同时,请求班组长对维修委托项目和车辆维修项目进行检查验收,验收合格后,班组长在维修委托单上签字确认。

班组工种交接确认班组车辆验收合格后,班组长确认车辆是否还需要其他工种维修。

如果车辆需要由其它工种班组继续进行维修的,班组长将车辆交给下一工种班组的班组长,并请求下一工种班组的负责维修技师在维修委托单上签时间和工号确认。

送交方班组长同时通知调度员车辆已经进入下一工种维修,调度员立即更新车辆维修进程状态表。

质量检验或路试车辆1)班组自检合格后,班组长将车辆停放到待检区,维修单据和车辆钥匙交给质检员。

并请求检验员在维修委托单上注明时间并签字确认。

班组长同时通知调度员车辆已经进入检验环节,调度员更新车辆维修进程表。

2)质检员根据质量工艺标准对车辆维修项目进行检验,检验时要求检查维修工艺流程对维修项目的所有注意事项进行详细的检查,必要时进行测试检查。

并对车辆检验结果进行记录。

3)需要路试车辆,质检员进行车辆路试检查。

车辆路试时,质检人员要遵守道路交通规则,并按照指定的路试路线对车辆进行路试检查。

确认维修项目是否合格1)质检检验合格后,质检员在维修委托单上签字确认。

质检员将车辆停放到待洗区,维修单据和车辆钥匙交给洗车组长安排车辆清洁,并通知调度员车辆已经进入洗车环节,调度员更新车辆维修进程表。

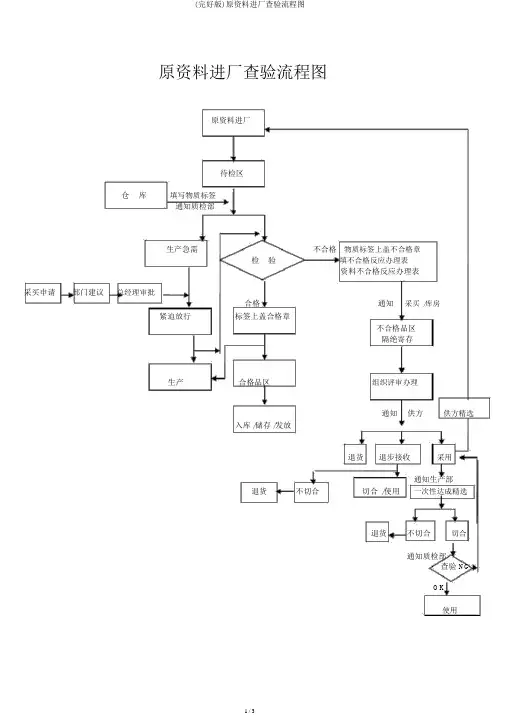

原资料进厂查验流程图

原资料进厂

待检区

仓库填写物质标签

通知质检部

生产急需不合格物质标签上盖不合格章

检验填不合格反应办理表

资料不合格反应办理表

采买申请部门建议总经理审批

合格通知采买/库房

紧迫放行标签上盖合格章

不合格品区

隔绝寄存

生产合格品区组织评审办理

通知供方供方精选

入库 /储存 /发放

退货退步接收采用

通知生产部

退货不切合切合/使用一次性达成精选

退货不切合切合

通知质检部

查验 NG

OK

使用

成品进仓查验流程

成品

待检区

检验不合格不合格品区

隔绝寄存合格

外包装箱右上角贴合格证做好查验记录填不合格反应办理表做好查验记录

通知生产部

入库 /储存组织评审办理

返工

退步放行返修

外包资料控制流程图

外包资料进厂

待检区

仓库填写物质标签

通知质检部

检验不合格物质标签上盖不合格章

填不合格反应办理表/资料不合格反应办理表

合格通知采买/库房

物质标签上盖合格章不合格品区

做好查验记录隔绝寄存

通知库房

组织评审办理

合格品区

通知供方技术文件

送外协二次加工退货 /采用 /退步接收

(外包 )

质量保证协议书

初次查验确认不合格

合格

质检部监控持续加工

不合格

进厂查验

合格

接收如需二次或多次加工,需要上述步骤。

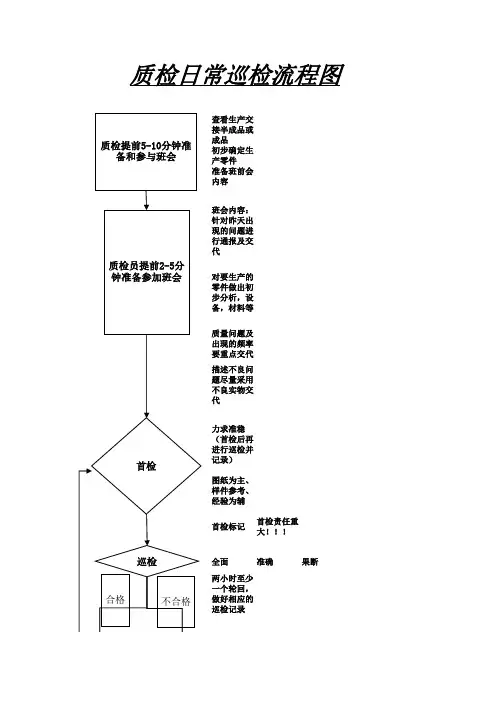

查看生产交接半成品或成品

初步确定生产零件

准备班前会内容班会内容:针对昨天出现的问题进行通报及交代

对要生产的零件做出初步分析,设备,材料等质量问题及出现的频率要重点交代描述不良问题尽量采用不良实物交代

力求准稳(首检后再进行巡检并记录)图纸为主、样件参考、经验为辅首检标记

首检责任重大!!!

全面准确果断

两小时至少一个轮回,做好相应的巡检记录

质检日常巡检流程图

问题是否处理

妥当的重要环节

编制:质

量部。

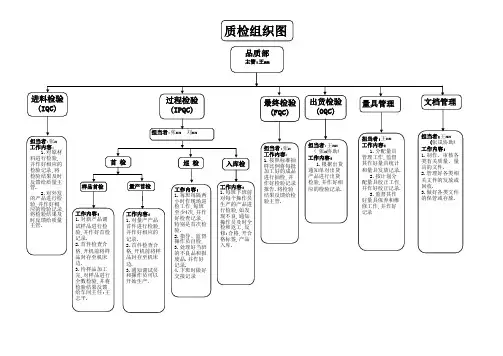

质检部工作流程图理要求,或发现异常情况,应及时向品质主管提报。

异常处理:品质主管应及时组织相关人员进行异常处理,分析原因并提出改善措施,确保产品质量;成品检验:生产完成后,检验员对成品进行检验,合格后放行;不合格品处理:不合格品应及时通知相关部门进行处理,如返工、报废等;入库:合格品放行后,仓库接收并安排入库,存档所有文件记录。

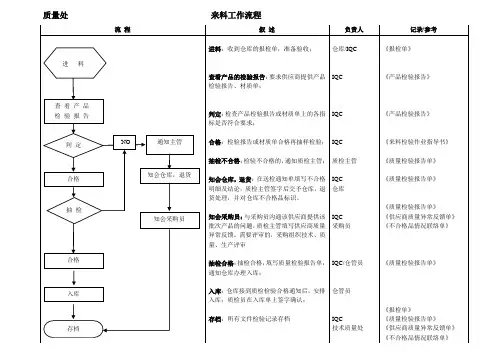

记录/参考生产计划单来料检验标准首检记录单生产巡检记录表品质异常提报单不合格品处理单成品检验记录单入库单存档文件记录品管部:进料工作流程图流程叙述:供应商送货:供应商将物料送到待检区,并提供产品质量报告单。

仓库按送货单暂收。

生产抽样并将样品送外协检验机构进行检验,准备验收。

外协检验报告核对:外协检验完成后,外协检验机构提供《检验报告单》,检验员核对外协检验报告是否与供应商提供之质量报告单结果一致。

判定与处理:检查《检验报告单》上的各指标是否符合要求,是否与供应商提供的质量报告单内容一至。

如果物料检验报告核对合格,仓库接到检验通行单,放行入库待生产。

如果不合格,质检主管审批,在送检通知单填写不合格,通知仓库退货处理,同时与采购部沟通该供应商提供该批次产品的问题。

挑选加工:来料不合格,经过物料评审,质检主管同意挑选使用,通知生产部门对物料进行挑选分类。

并最后由检验员检验确定,做好标识,区分存放。

可使用物料办理入库手续,待生产。

不合格物料办理退货手续。

入仓与存档:仓库接到检验通行单,安排入仓。

所有文件检验记录存档。

负责人:供应商/仓管员、送检员、检验员、品管主管、仓管员、采购员、质检主管、相关部门负责人。

记录/参考:送货单、《送检单》、《检验报告单》、《来料检验标准》、《供应商每批供应记录表》、《送检通知书》、《来料检验报告》、来料送检通知。

品管部:生产过程工作流程表流程叙述:原料、物料投产:根据生产计划原料、物料投入生产;检验员核对物料及来料品质状况。

首件检验:生产过程中,现场管理或技术人员对本车间或机台生产的产品进行自检,合格后现场QC通知检验员进行首件检验,如有需要应取样送实验室进行检测。