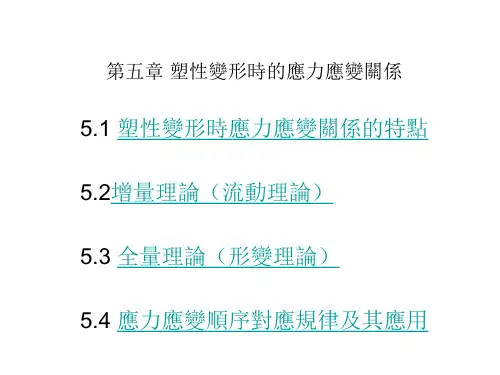

第二章 金属塑性加工原理-塑性应力应变关系

- 格式:ppt

- 大小:518.00 KB

- 文档页数:21

弹性:材料的可恢复变形的能力。

塑性:在外力作用下使金属材料发生塑性变形而不破坏其完整性的能力。

塑性变形:材料在一定外力作用下,利用其塑性而使其成型并获得一定力学性能的加工方法。

塑性成形:金属材料在一定的外力作用下,利用其塑性而使其成形并获得一定力学性能的加工方法。

塑性成形的特点:组织性能好、材料利用率高、生产效率高、尺寸精度高、设备相对复杂。

冷态塑性变形的机理:晶内变形(滑移和孪生)和晶间变形(滑动和转动)滑移:晶体在力的作用下,晶体的一部分沿一定的晶面(滑移面)和晶向(滑移向)相对于晶体的另一部分发生相对移动或切变。

孪生:晶体在力的作用下,晶体的一部分沿一定的晶面(孪生面)和晶向(孪生向)发生均匀切边滑移面:滑移中,晶体沿着相对滑动的晶面。

滑移方向:滑移中,晶体沿着相对滑动的晶向。

塑性变形的特点:不同时性、不均匀性、相互协调性。

合金:合金是由两种或者两种以上的金属元素或者金属元素与非金属元素组成具有金属特性的物质。

合金分为固溶体(间隙固溶体、置换固溶体)和化合物(正常价、电子价、间隙化合物)固溶强化:以间隙或者置换的方式融入基体的金属所产生的强化。

弥散强化:若第二项是通过粉末冶金的方法加入而引起的强化。

时效强化:若第二项为力是通过对过饱和固溶体的时效处理而沉淀析出并产生强化。

冷态下的塑性变形对组织性能的影响:组织:晶粒形状发生变化,产生纤维组织晶粒内部产生亚晶结构晶粒位向改变:产生丝织构和板织构性能:产生加工硬化(随着塑性变形的程度的增加,金属的塑性韧性降低,强度硬度提高的现象)加工硬化的优点:变形均匀,减小局部变薄,增大成形极限缺点:塑性降低、变形抗力提高、变形困难。

热塑性变形的软化过程:动态回复、动态再结晶、静态回复、静态再结晶、亚动态再结晶金泰回复:从热力学角度,变形引起金属内能增加,而处于稳定的高自用能状态具有向变形前低自由能状态自发恢复的趋势静态再结晶:冷变形金属加热到更高温度后,在原来版型体中金属会重新形成无畸变的等轴晶直至完全取代金属的冷组织的过程。

塑性成形原理知识点塑性成形是一种利用金属材料的塑性变形能力,在一定的条件下通过压力使金属材料发生塑性变形,从而获得所需形状的加工方法。

塑性成形技术是金属加工工艺中的重要分支,广泛应用于汽车、航空、航天、电子、家电、建筑等工业领域。

1.塑性变形:在塑性成形过程中,金属材料通过外力作用下的塑性变形使其形状发生改变。

塑性变形是金属材料中原子的相对位置发生改变而引起的宏观形变,其主要表现为材料的延伸、压缩、弯曲等。

塑性变形是金属材料的塑性性质所决定的,不同材料的塑性性能不同。

2.应力-应变关系:金属材料受到外力作用时,材料内部会产生应力,应力与应变之间存在一定的关系。

在塑性成形过程中,材料会发生塑性变形,使其产生应变。

应力-应变关系是描述材料塑性变形过程中应力和应变之间关系的数学模型,常用的模型有胡克定律模型和流变模型。

3.材料流动:塑性成形过程中,材料会发生流动从而获得所需的形状。

材料流动是指塑性材料在外力作用下,发生内部原子的相对位移和重新组合,从而使整个材料的结构发生变化。

材料流动是实现塑性成形的关键,其流动性能决定了成形工艺的可行性和成品质量。

4.成形工艺:塑性成形工艺是金属材料经过一系列工艺操作,通过压力使其发生塑性变形,最终获得所需形状的过程。

常见的塑性成形工艺包括冲压、拉伸、挤压、压铸、滚压等。

不同工艺适用于不同形状的零件,根据材料的性质和零件的要求选择合适的成形工艺。

5.工艺过程控制:塑性成形过程中,需要对各个环节进行控制以确保成品质量。

工艺过程控制包括工艺参数的选择、设备的调整、模具结构的设计等。

在塑性成形过程中,要控制好温度、应力、应变速率等因素,以避免过大的变形应力引起材料的断裂或变形过大导致零件尺寸偏差。

塑性成形技术不仅可以实现复杂形状的制造,而且可以提高材料的强度和刚度,降低材料的质量,节省原材料和能源。

因此,塑性成形技术在现代工业生产中具有重要的地位和应用价值。

金属的塑型变形实验原理

金属的塑性变形实验原理是利用金属材料的塑性特性,通过给定一定的力对金属进行拉伸、压缩或弯曲等变形,分析金属在不同条件下的变形特性和力学行为。

金属的塑性变形实验通常包括以下几个基本原理:

1. 塑性变形特性:金属具有较高的塑性,即在一定的应力作用下,金属会发生永久性的形变而不会恢复原状。

金属材料的塑性变形主要是通过晶格滑移、晶界滑移和位错运动等机制发生的。

2. 塑性变形应力应变关系:应力是单位面积上的应力矢量,而应变是单位长度上的变形量。

金属在塑性变形过程中的应力与应变之间存在一定的关系,通常在线性弹性阶段可以近似认为是线性关系,但在超过一定应变值后,开始显现出非线性的本构行为。

3. 流动应力:流动应力是指金属在外力作用下发生塑性变形的能力。

金属材料的塑性变形需要克服材料内部的阻力,即流动应力,才能进行连续的塑性变形。

4. 力学行为分析:通过施加不同的力或应力,可以让金属经历不同的变形形式,如拉伸、压缩、剪切等,进而分析金属的力学行为,如抗拉强度、屈服强度、延伸率等物理力学参数。

5. 实验装置:为了进行金属的塑性变形实验,通常需要使用相应的实验装置,

如万能材料试验机、拉压试验机、材料拉伸试验机等,以施加不同的力或应力,记录和分析金属的变形情况。

金属塑性成形中的应力分析一、金属塑性成形概述金属塑性成形是一种将金属材料通过外力作用,使其发生塑性变形,从而获得所需形状和尺寸的工艺过程。

这一过程广泛应用于航空、汽车、建筑等行业,是金属材料加工的重要手段。

金属塑性成形技术的发展,不仅能够提高材料的利用率,还能提升产品的性能和质量。

1.1 金属塑性成形的基本原理金属塑性成形基于金属材料在一定条件下可以发生塑性变形的特性。

当金属材料受到超过其屈服强度的外力作用时,材料内部的晶格结构会发生滑移或孪生,导致材料发生永久变形。

塑性成形的基本原理包括应力、应变和材料特性之间的关系。

1.2 金属塑性成形的分类金属塑性成形按照不同的加工方式可以分为锻造、轧制、挤压、拉伸等多种形式。

每种成形方式都有其特定的应用场景和特点,选择合适的成形工艺对于提高产品质量和生产效率至关重要。

二、金属塑性成形中的应力分析应力分析是金属塑性成形过程中的关键环节,它涉及到对材料内部应力状态的预测和控制。

准确的应力分析有助于优化成形工艺,避免材料的破坏和缺陷的产生。

2.1 应力分析的重要性应力分析对于金属塑性成形具有重要意义。

首先,它可以帮助设计者预测材料在成形过程中的应力分布,从而设计出合理的成形工艺。

其次,应力分析可以指导生产过程中的工艺参数调整,确保材料在成形过程中的应力状态处于安全范围内。

最后,应力分析还可以用于评估成形后产品的残余应力,为后续的热处理和使用提供依据。

2.2 应力分析的方法金属塑性成形中的应力分析通常采用理论分析和数值模拟相结合的方法。

理论分析基于材料力学和塑性力学的基本理论,通过解析或半解析的方法求解材料内部的应力场。

数值模拟则利用有限元分析等计算方法,对成形过程进行仿真,预测材料的应力和变形状态。

2.3 应力分析的应用应力分析在金属塑性成形中的应用非常广泛。

在锻造过程中,应力分析可以用于预测和控制锻造力,优化模具设计。

在轧制过程中,应力分析有助于确定轧制参数,如轧制速度、压下量等,以获得高质量的板材或棒材。

三个阶段:①弹性变形: OA②均匀塑性变形: AB③不均匀塑性变形: BCLl w变形后变形量的表示相对应变e 真应变 εeeInhomogeneous yielding of low carbon steel. After the initial stress maximum, the deformation in the material occurs within a narrow band that propagates the length of the gauge section before the stress rises again.Courtesy of K. H. Subramanian& A. J. DuncanPhoto of Lüders bands formation in steel, contributed by Mike Meier, Univ. of California, DavisYield plateauLubliner(2005)图1-5 主应力图塑性变形力学图应力偏张量与π平面+应力张量应力球张量偏应力张量23,,)(1,0,1)σσ=沿σ轴投影'''123121,,)(,,)333σσσ=-112(,,)333y =-- 1,1,0)21*11*00*1)21++=-直接计算长度:222'121333σ-⎛⎫⎛⎫⎛⎫=++=⎪ ⎪ ⎪⎝⎭⎝⎭⎝⎭两种方式是否一致?为什么?虚线之间沿投影轴的间距对应于3D 空间的单位主应力,投影后对应单位偏应力,是单位主应力的倍0112||sin()3θσσ==S π平面这里s = σ’θ0=54.74︒应力主轴101cos()3θ=OE =22(a)(b)2312O23Courtesy of P. KellyJohann Bauschinger (1834-1893, Germany)Henri E. Tresca(1814-1885, France)”,对应于材料力学第三强度理论。