曲柄压力机电机_飞轮系统设计计算

- 格式:pdf

- 大小:145.05 KB

- 文档页数:2

目录1 绪论1.1 选题背景及意义1.2 汽车发动机曲轴飞轮组的研究现状1.3 本次设计的主要任务和目标2 汽车发动机曲轴飞轮组概述2.1 曲轴2.2 扭转减震器2.3 飞轮3 汽车动机曲轴飞轮组的设计3.1 汽车动机曲轴飞轮组总体设计方案的确定3.2 汽车发动机曲轴零件结构设计(1)曲轴的概述(2)曲轴的设计步骤(3)曲轴的结构型式及其选择(4)曲轴材料选择及毛坯制造3.2.2 曲轴主要尺寸的确定和结构细节设计(1)主要尺寸(2)一些细节设计3.2.3 曲轴强度的校核(1)静强度计算(2)连杆轴颈的计算(3)曲柄臂的计算3.2.4 曲轴疲劳强度校核(1)主轴颈的计算(2)曲柄臂的计算3.3 汽车发动机飞轮的设计3.3.1 主要部件的设计(1)(2)4 结论与展望参考文献致谢附件绪论近年来随着社会的发展,随着经济的发展,汽油机越来越被现代人所认可。

其优点在于其体积小、重量轻、价格便宜;起动性好,最大功率时的转速高;工作中振动及噪声小,因此,在载客汽车,特别是轿车中,汽油机得到了广泛的应用,特别是在我们国家目前生产的绝大多数轿车,都是采用汽油发动机作为自己的动力系统。

在欧洲,汽油车销量已占汽车总销量的很大部分,美国市场的汽油车销量也在逐渐增加。

目前我国汽车行业内外环境,包括社会认识、市场供求关系、产品和制造技术,都发生了许多新的变化。

小型运货车是我国一个特色的运输车品种,其投资少、运输能力强、产出大,正好满足建设节约型社会、提高资源使用效率的需求,从整个国家来讲,具有长远的战略意义。

目前我国西部地区仍然大量需要小型载货车,并且西部经济有待进一步发展的地区随着发展农民收入的增加,潜在的市场非常大,农村运输工具的不足带动了轻型和低速载货汽车的发展,而汽油机的经济性拉动了轻型汽油汽车的迅速发展,以及在农村经济发展和国家政策的调整潮流下,国内小型农用工程机械市场前景非常好,产销量迅趋火爆,发展前景广阔。

曲轴是发动机中最重要的零件之一,发动机的全部功率都是通过它输出的。

飞轮转动惯量计算公式详细介绍 安装在机器回转轴上的具有较大转动惯量的轮状蓄能器。

当机器转速增高时,飞轮的动能增加,把能量贮蓄起来;当机器转速降低时,飞轮动能减少,把能量释放出来。

飞轮可以用来减少机械运转过程的速度波动。

具有适当转动惯量、起贮存和释放动能作用的转动构件,常见于机器、汽车、自行车等,具有较大转动惯量的轮状蓄能器。

飞轮的功能 ①将发动机作功行程的部分能量储存起来,以克服其他行程的阻力,使曲轴均匀旋转。

②通过安装在飞轮上的离合器,把发动机和汽车传动系统连接起来。

③装有与起动机接合的齿圈,便于发动机起动。

飞轮的功用 在曲轴的动力输出端,也就是连变速箱和连接做功设备的那边。

飞轮的主要作用是储存发动机做功冲程外的能量和惯性。

四冲程的发动机只有做功一个冲程吸气、压缩、排气的能量来自飞轮存储的能量。

平衡纠正一下不对,发动机的平衡主要靠去轴上的平衡块单缸机专门有平衡轴。

飞轮具有较大转动惯量。

由于发动机各个缸的做功是不连续的,所以发动机转速也是变化的。

当发动机转速增高时,飞轮的动能增加,把能量贮蓄起来;当发动机转速降低时,飞轮动能减少,把能量释放出来。

飞轮可以用来减少发动机运转过程的速度波动。

装在发动机曲轴后端,具有转动惯性,它的作用是将发动机能量储存起来,克服其他部件的阻力,使曲轴均匀旋转;通过安装在飞轮上的离合器,把发动机和汽车传动连接起来;与起动机接合,便于发动机起动。

并且是曲轴位置传感和车速传感的集成处。

在作功行程中发动机传输给曲轴的能量,除对外输出外,还有部分能量被飞轮吸收,从而使曲轴的转速不会升高很多。

在排气、进气和压缩三个行程中,飞轮将其储存的能量放出来补偿这三个行程所消耗的功,从而使曲轴转速不致降低太多。

除此之外,飞轮还有下列功用:飞轮是摩擦式离合器的主动件;在飞轮轮缘上镶嵌有供起动发动机用的飞轮齿圈;在飞轮上还刻有上止点记号,用来校准点火定时或喷油定时,以及调整气门间隙。

此项的应力分析: 飞轮曲柄机构注意:不要将您的设计决定仅基于此报告所提送的数据。

请结合试验数据和实际经验来使用此信息。

必须进行现场测试才能核准您的最终设计。

Simulation 通过减少而不完全消除现场测试来帮助您减少投入市场的时间。

目录目录 (2)图表清单 (3)说明 (4)假设 (4)模型信息 (4)算例属性 (5)单位 (5)材料属性 (5)载荷和约束 (6)接头定义 (7)接触 (7)网格信息 (7)传感器结果 (7)反作用力 (8)自由实体力 (8)螺栓力 (8)销钉力 (8)横梁 (8)算例结果 (8)结论 (11)用户定义1 (11)用户定义2 (11)图表清单飞轮曲柄机构-飞轮曲柄组件静态算例-应力-应力1 (9)飞轮曲柄机构-飞轮曲柄组件静态算例-位移-位移1 (10)飞轮曲柄机构-飞轮曲柄组件静态算例-应变-应变1 (10)飞轮曲柄机构-飞轮曲柄组件静态算例-位移-位移1{1} (11)说明在此项上总结 FEM 分析: 飞轮曲柄机构假设模型信息算例属性单位材料属性载荷和约束夹具载荷接头定义无任何接头已定义接触相触状态:接触面 - 自由网格信息传感器结果无数据可用。

反作用力自由实体力自由体力矩螺栓力无数据可用。

销钉力无数据可用。

横梁无数据可用。

算例结果默认结果飞轮曲柄机构-飞轮曲柄组件静态算例-应力-应力1飞轮曲柄机构-飞轮曲柄组件静态算例-位移-位移1飞轮曲柄机构-飞轮曲柄组件静态算例-应变-应变1飞轮曲柄机构-飞轮曲柄组件静态算例-位移-位移1{1} 结论用户定义1用户定义2。

曲柄轴的设计与计算曲柄轴是发动机中的一个非常重要的零件,它的设计与计算关系到整个发动机的运转质量和寿命。

因此,曲柄轴的设计与计算必须非常严谨和精细,以确保其高效、可靠、稳定地运行。

本文将介绍关于曲柄轴的设计和计算的几个关键方面,希望能够对相关专业人员有所帮助。

1. 曲柄轴的基本原理和分类曲柄轴是发动机中的一个转动件,其主要作用是将活塞凸轮式运动转化为旋转运动,并通过连杆将动力传递给传动装置。

在不同类型的发动机中,曲柄轴的形状和结构各不相同,可以根据不同的参数进行分类。

目前常见的曲柄轴有平面式、盘式、体积式和柄式等四种形式。

2. 曲柄轴的设计和制造曲柄轴的设计和制造需要考虑到很多因素,如使用的材料、力学计算、加工工艺、表面处理等。

曲柄轴材料一般采用高强度合金钢或铸钢,制造工艺主要包括铸造、锻造、加工、淬火等。

在曲柄轴的设计中,必须考虑到承受的载荷、工作环境的温度和压力、转速等参数,并合理地分析和计算。

3. 曲柄轴的计算方法曲柄轴的计算需要采用复杂的数学方法,涉及到力学、热力学、材料力学等学科的知识。

通常采用有限元法、模拟法、实验法等方法进行计算和验证,以确保曲柄轴的稳定和可靠性。

曲柄轴的计算一般包括动力学计算、应力分析和疲劳寿命评估等方面的内容。

4. 曲柄轴的维护与保养为了保证曲柄轴的正常运行和延长寿命,需要定期进行维护和保养。

维护和保养的内容包括清洗、检查、润滑等方面的工作。

在清洗时,需要使用特制的溶剂清除曲轴上的油污和污垢;在检查时,需要检查曲轴表面是否存在损伤或磨损情况;在润滑方面,需要根据使用条件和要求定期更换润滑油,以保证曲柄轴的润滑和保护效果。

结论曲柄轴是发动机中不可或缺的一个重要零件,其设计和计算需要兼顾结构强度、材料选择、摩擦噪声、动平衡等多方面因素。

通过合理的设计和精细的加工制造,与有效的维护保养,可以使曲柄轴的功能发挥得最大化,同时为发动机的安全运行和性能提升提供保障。

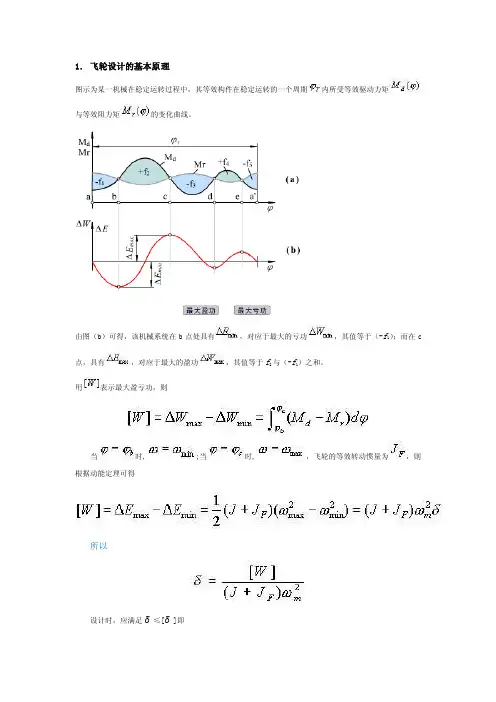

1.飞轮设计的基本原理图示为某一机械在稳定运转过程中,其等效构件在稳定运转的一个周期内所受等效驱动力矩与等效阻力矩的变化曲线。

由图(b)可得,该机械系统在b点处具有,对应于最大的亏功,其值等于(-f1);而在c 点,具有,对应于最大的盈功,其值等于f2与(-f1)之和。

用表示最大盈亏功,则当时,;当时,,飞轮的等效转动惯量为,则根据动能定理可得所以设计时,应满足δ≤[δ]即所以其中J为系统中除飞轮以外其它运动构件的等效转动惯量。

若,则若用平均转速n(r/min)取代平均角速度ωm,则有上式中,当与n一定时,加大,[δ]下降,起到减小机械速度波动的作用,达到调速的目的。

注意(1)不能过分追求机械运转速度的均匀性,因为[δ]取得很小,就会很大,会使飞轮过于笨重;(2)当与[δ]一定时,与n的平方值成反比,所以为减小飞轮转动惯量,最好将飞轮安装在机械的高速轴上。

2.最大盈亏功的确定在公式中, n和[δ]均为已知,因此关键在于确定最大盈亏功。

(1)和分别以的函数表达式给出,则直接积分求出各交点处的,进而找出和及其所在位置,从而求出最大盈亏功(2)和以线图或表格给出,则可通过和之间包含的各块面积计算各交点处的值。

然后找出和及其所在位置,从而求得;(3)借助于能量指示图来确定,如图(c)所示。

3.飞轮主要尺寸的确定图示盘形飞轮,当飞轮的转动惯量不大时采用。

设其质量为m,则:选定飞轮直径D后,即可求出飞轮的质量m。

又因选定飞轮材料,即可求出飞轮宽度B。

3.实例例25-1 如图所示为机器在稳定运动阶段一个循环(对应于主轴一转)的等效阻力矩曲线,等效驱动力矩=常数,等效转动惯量为J =0.1 ,主轴ωm =40 rad/s。

求:(1)未加飞轮时的不均匀系数δ=?(2)加上 =1.57 后的速度不均匀系数δ =?解: (1) 在一个周期内,等效驱动力矩所做的功等于等效阻力矩所做的功,所以最大盈亏功J(2)。

毕业设计飞轮的数控加工工艺及程序设计学生姓名:学号:班级:专业:指导教师:年月日摘要数控技术的应用不但给传统制造业带来了革命性的变化,使制造业成为工业化的象征,而且随着数控技术的不断发展和应用领域的扩大,他对国计民生的一些重要行业(IT、汽车、轻工、医疗等)的发展起着越来越重要的作用,因为这些行业所需装备的数字化已是现代发展的大趋势,是提高制造能力和水平,提高对动态多变市场的适应能力和竞争能力,是使国家加速经济发展、提高综合国力和国家地位的重要途径。

飞轮是一个惯性储能零件,拿四冲程发动机来说,进气,压缩,爆燃,排气,这是个冲程之间只有爆燃冲程是对外做正功的,其他三个冲程都是为了这个爆燃冲程所做的准备工作,这三个冲程的能量就是飞轮提供的,飞轮的能量是爆燃冲程积攒下来的,当然这是少部分能量,大部分都变成动力对外输出了。

飞轮是发动机中有重要作用但结构形状相对简单的零件之一,本文主要介绍了某发动机飞轮的数控加工工艺,从零件图纸的分析到工艺的制定,再到程序的编制,最终完成该零件的加工。

关键词:零件图工艺规程数控刀具程序设计目录第一章飞轮的作用 (1)第二章零件图分析 (2)2.1 零件图 (2)2.2零件的工艺分析 (2)第三章工艺规程设计 (3)3.1毛坯的制造形式 (3)3.2基准面的选择 (3)3.2.1粗基准的选择 (3)3.2.2精基准的选择 (4)3.3制定工艺路线 (4)第四章数控加工工艺分析 (5)4.1数控加工内容 (5)4.2数控机床的选择 (5)4.2.1数控车床参数 (5)4.2.2数控插床参数 (6)4.2.3数控铣床参数 (7)4.3夹具的选择 (7)4.3.1数控车床夹具 (7)4.3.2数控插床夹具 (8)4.3.3数控铣床夹具 (8)4.4数控刀具的选择 (8)4.4.1刀具的材料和性能 (8)4.4.2刀具的选择 (9)4.5切削用量的选择 (10)第五章工艺卡片 (12)5.1机械加工工艺过程卡片 (12)5.2数控车削加工工序卡片 (13)第六章数控加工程序清单 (14)6.1数控车床程序 (14)6.2数控铣床程序 (18)总结 (19)参考文献 (20)致谢 (21)第一章飞轮的作用(1)使机械运转均匀飞轮高速旋转,由于惯性作用可贮藏能量,也可放出能量,克服运动阻力,使发动机运转平稳。

曲柄压力机的设计锻压生产已有悠久的历史,但是,采用锻压机械生产却只有一百多年历史。

19 世纪三十年代,世界上出现了笫一台简易的平锻机。

六十年代生产了冲压用的液压机。

直到十九世纪末才出现相当规模的曲柄压力机。

前期二十世纪末,由于汽车工业的兴起,曲柄压力机以及其他锻压设备得到了迅速的发展。

近年来,电子、通讯、计算机、家电及汽车工业的迅猛发展,对冲压零件的需求量迅猛增长。

冲压零件可分为功能性和外观性零件。

尺寸与形状均趋于标准化和系列化的功能性冲压件,生产批量越来越大(如中小型电机的定转子硅钢片、高压器硅钢片、刮脸刀、(IT芯片等)),为降低成本和提高劳动生产率,这类零件很适合在高速圧力机上进行大批量生产;而外观性冲压零件,它的品种、外形与产量多变,为了适应市场,如果组织投资大批量生产,经济效益极不合算,因此,它们适宜于在行程次数较低高效率低的一般通用机械压力机上进行冲压。

通用机械压力机的滑块每分钟的行程次数n —般不超过200s. p. m,因此,可简单地将n〉200s. p. m称为高速压力机。

国内外有一些公司通常将高速压力机分为下述3个速度等级:超高速n>1000s. p. m,高速n>400~1000s. p. m,次高速250-400s. p. mo但根据现U前最高已达4000s. p. m,我们认为:按超高速1500s. p. m,真高速n>800~1500s. p. m,准高速n>250~800s. p. m 来分更科学。

机械压力机电动机功率Pg除与n有关外,还和公称力P及滑块行程长度有关,划分是否为高速压力机不能简单用n来测量,因此,还有待于提出更科学的定义。

1910 年,美国亨利拉特公司首创四柱底传动结构的压力机,迄今已有近100年的历史,直到今天才是压力机发展的最为兴旺的时期。

压力机的速度不断被刷新,如日本电产京利的MACH-100型超高速精密压力机。

中国加入WTO之后,市场全球化的步伐加快,竞争越来越剧烈严酷,因此,各行业对冲压件提出了精度高、质量好、成本低等更高的要求..............[摘要]描述了曲柄压力机的不同定义方式及适宜加工的零件对象的特点。

1 压力机概述1.1 压力机的工作原理及构件锻压设备在其生产中有很大的地位。

有成本低、质量高、效率好、用途广泛的特点。

所以,锻压设备越来越多的替代切削设备和其他设备,在一些发达国家尤为明显,锻压设备所占的地位逐渐增大。

占比可以达到30%~40%。

而其中曲柄压力机是使用最多的。

曲柄压力机操作简单,能够广泛的运用到各个工业领域。

因而,工业先进国家的一个发展方向就是大批制作和应用曲柄压力机。

开式压力机和闭式压力机是压力机中重要的两大类。

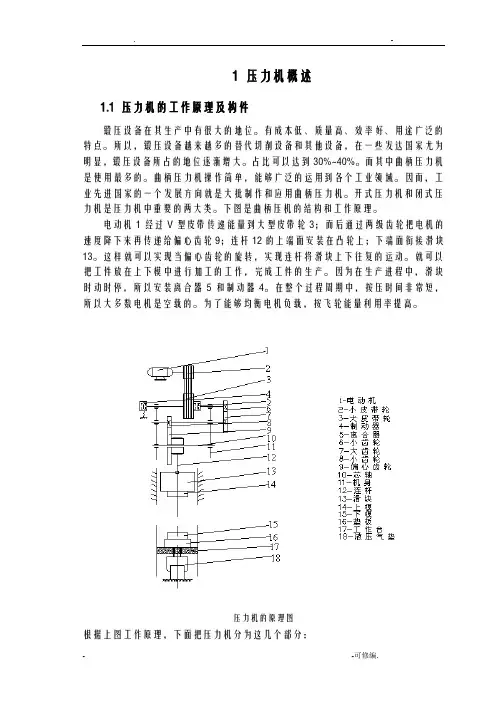

下图是曲柄压机的结构和工作原理。

电动机1经过V型皮带传递能量到大型皮带轮3;而后通过两级齿轮把电机的速度降下来再传递给偏心齿轮9;连杆12的上端面安装在凸轮上;下端面衔接滑块13。

这样就可以实现当偏心齿轮的旋转,实现连杆将滑块上下往复的运动。

就可以把工件放在上下模中进行加工的工作,完成工件的生产。

因为在生产进程中,滑块时动时停,所以安装离合器5和制动器4。

在整个过程周期中,按压时间非常短,所以大多数电机是空载的。

为了能够均衡电机负载,按飞轮能量利用率提高。

压力机的原理图根据上图工作原理,下面把压力机分为这几个部分:1偏心齿轮、连杆、滑块等零件组成曲柄滑块机构称为曲柄压力机的工作结构。

2齿轮和皮带等一系组件构成其传动系统。

3离合器、制动器构形成把持零碎。

4电动机、飞轮组成其动力系统。

5机身是其支撑部件。

6辅助系统。

1.2 压力机的主要技术参数曲柄压力机在本次设计的主要参数:2 压力机的方案对比和选择2.1传动系统的对比和设计把电机的动能通过传递系统来输送到曲柄滑块装置,为了让滑块有规定的行程次数,就需要传动系统把电动机转速降到一个规定围。

以下是对传动系统中几个问题来分析对比,确定比较优秀的方案。

2.1.1 确定滑块上加力点的数目及机构的运动分析按连杆的数量来区分的,分一、二、四点压力衣。

(1)单点:滑块前后、左右尺寸小于1700mm;垫板前后尺寸小于2000mm,(2)双点:二者前后大小大于2000mm。

毕业设计-曲轴飞轮2110柴油机(曲轴飞轮)设计摘要2110柴油机是在2100柴油机的基础上⾃⾏改进与开发研制的新型、中等功率、节能的柴油机。

⽬前,该机型已经⼴泛运⽤于我国的农⽤⼯程机械,⼩型发电等领域。

2110柴油机与同类机型相⽐,具有先进的动⼒性,经济性和可靠性,在国内农⽤机械⽤户中具有很强的优势。

与2100系列柴油机相⽐,2110柴油机主要在发动机机体、⽓缸盖、活塞连杆总成、曲轴、燃油系统等⽅⾯进⾏了优化、强化设计,使发动机在动⼒性、经济性等⽅⾯有较⼤的提⾼,也实现了增加其运⽤范围的⽬的。

本⽂主要介绍了2110柴油机的总体设计思想的确定以及曲轴飞轮组零件的设计过程。

内容包括2110柴油机总体设计⽅案的选择,动⼒性指标的确定,曲轴飞轮零件图的绘制时的参数选择,包括曲轴结构的设计,制造时所需注意的加⼯过程以及检验产品时强度校核等内容。

本⽂运⽤到了UG三维软件制图,⽤以解决曲轴的油道与曲柄销减重孔的⼲涉问题,同时⽤Ricardo计算⽅法解决曲轴疲劳强度问题。

本⽂综合性的对曲轴飞轮组的设计问题进⾏了研究。

关键词:柴油机,曲轴,飞轮,UGTHE DESIGN OF 2110 DIESEL ENGINE(CRANKSHAFT and FLY WHEEL)ABSTRACTOn the basis of the 385 diesel engine, 2110 diesel engine improve to a new style, which is high-speed, medium-power and energy-saving diesel engine. At present, the models have been widely used in China's agricultural engineerin g machinery, small power generation. Compared with similar type diesel engine ,2110 diesel engine has advanced performance, economy and reliability in the domestic agricultural machinery, and they have millions of users. Compared with 2100 series diesel engine, 2110 diesel engines are mainly improve in the engine block and cylinder head, piston connecting rod , crankshaft, fuel system, and improve the optimization design, that improve the engine power, economy ,it also achieve the purpose that increasing its application scope.This paper mainly introduces the overall design thought of 395 diesel engine, crankshaft and flywheel the design process. Thesis includes how to selected 2110 diesel engine, the overall performance indicators identified, and the process of the design of the crankshaft flywheel will be discussed in this paper. Including the crankshaft structure design, what we must pay attention to in manufacture process.This paper uses UG 3D software to draw crankshaft, it solve the oil hole with the weight reducing hole of interference problems. And with Ricardo calculation method, it solve the crankshaft fatigue strength problems. This paper completely discuss the design of crankshaft and flywheel.KEYWORDS:Diesel engine,crankshaft,flywheel,Ricardocalculationmethod,UG⽬录第⼀章前⾔ (1)第⼆章总体⽅案设计 (3)§2.1 柴油机设计的总体要求 (3)§2.1.1 内燃机的总体设计要求 (3)§2.1.2 内燃机设计⼯作中的“三化” (3)§2.2 柴油机的主要设计指标 (4)§2.2.1 动⼒性指标 (4)§2.2.2 经济性指标 (5)§2.2.3 可靠性和耐久性指标 (5)§2.2.4 重量和外形尺⼨指标 (6)§2.2.5低公害指标 (6)§2.3 2110型柴油机的主要参数的选择 (7)§2.4 2110型柴油机的总体布置 (8)§2.5 2110型柴油机的整机结构 (8)第三章曲轴设计 (10)§3.1概述 (10)§3.2曲轴的设计步骤 (12)§3.3曲轴的结构型式及其选择 (12)§3.4曲轴材料选择及⽑坯制造 (14)§3.5 曲轴主要尺⼨的确定和结构细节设计 (14)§3.6润滑油道 (16)§3.7曲轴平衡块 (18)§3.8曲轴的轴向定位 (18)§3.9曲轴端部结构 (19)第四章飞轮设计与计算 (20)§4.1飞轮的作⽤ (20)§4.2飞轮的设计与计算 (21)第五章主轴承设计 (24)§5.1主轴承的⼯作条件 (24)§5.2材料要求 (25)§5.3 常⽤轴承材料 (25)§5.4轴⽡的⽡背材料 (26)§5.5轴⽡结构设计与主要尺⼨的确定 (26)第六章结论 (27)参考⽂献 (28)致谢 (29)附录 (30)第⼀章前⾔由于2110柴油机具有许多⽅⾯的优点,所以不论在国外还是在国内,其应⽤越来越⼴泛,世界很多的车⽤和船⽤内燃机都采⽤它,特别是农⽤车辆,把2110柴油机作为其⾸选动⼒。

资料范本本资料为word版本,可以直接编辑和打印,感谢您的下载压力机计算设计方案地点:__________________时间:__________________说明:本资料适用于约定双方经过谈判,协商而共同承认,共同遵守的责任与义务,仅供参考,文档可直接下载或修改,不需要的部分可直接删除,使用时请详细阅读内容一压力机主要技术参数二压力机运动学和动力学计算三电动机功率和飞轮的转动惯量的计算四、飞轮部分实际转动惯量五、齿轮啮合及齿轮强度的验算皮带轮传动的计算七离合器和制动器部分的计算八滑块部分计算九机身强度计算一压力机主要技术参数二压力机运动学和动力学计算1﹑滑块行程和转角的关系滑块行程S由下式求得式中:—曲轴半径—曲轴转角 0-360度—连杆长度—连杆系数在不同值求得S值列于下表:单位(毫米)当发生公称力时,曲轴转角由下式求得:式中:—发生公称力时,滑块离下死点距离代入得2、滑块速度与转角的关系式中—滑块的速度—曲柄等速旋转时的角速度,—滑块每分钟行程次数当滑块每分钟行程次数为10次/分根据上式可列下表:单位(毫米/秒)滑块的加速度与曲转角的关系α—曲柄旋转角度 0-360度—曲柄等速旋转时的角速度,—滑块每分钟行程次数 10次/分J—滑块加速度米/秒2\由上式可知:当α=0度和α=180度时具有最大加速度Jmax=-1.0472×1.0472×250×(1+0.238)=-339.4m/s24、曲柄上最大扭矩的计算3.1摩擦力臂的计算式中:—公称压力,—摩擦当量力臂—摩擦系数,=0.06—曲轴颈直径,—球头直径,—曲轴支承颈直径,—理想当量力臂将以上数值代入上式:曲轴传递的扭矩:对双点压力机,每个齿轮承受的扭矩为总扭矩的5/8=0.625每个齿轮承受的扭矩M单单个曲轴传递的扭矩:5﹑传动轴上的扭距6﹑离合器轴的扭距7﹑滑块上允许的载荷的确定传动系统的零部件是以曲轴上最大扭距设计的.滑块上允许负载在滑块行程范围内变化的, 滑块行程在下死点13mm处滑块的允许压力称其公称力,即滑块的公称力P=P=6300000KN,当时,三电动机功率和飞轮的转动惯量的计算1、连续行程时,一次行程功的计算根据“曲柄压力机设计”一书中的公式:式中:Pg—公称压力(吨) Pg=630吨S—滑块行程(毫米) S=500mmSP—滑块公称力行程(毫米) SP=13mmmμ—摩擦当量力臂(毫米)mμ=40.814mmK1—经验系数。

第三章 电动机和飞轮的计算第1节 总论曲柄压力机的工作特点是一短时间的高峰负荷,单独用电动机不可能满足扭矩的急剧变化的需要,采用飞轮后则能够把电动机不断供给它的能量株存起来,压力机在完成工序时,飞轮通过降低转速输出部分贮存的能量,在空行程时,再由电动机加速飞轮,以恢复动能的贮备。

在有飞轮的压力机中,由于工作行程时的高峰负荷主要由飞轮承担,所以电动机的功率比不用飞轮时可以减小到十二分之一。

例如:有飞轮的压力机其电动机为50千瓦时,没有飞轮的压力机需要600千瓦的电动机才足以供给压力机高峰扭矩的需要。

由此可见,采用飞轮可以颇大地减小电动机的额定功率,提高电动机的利用率,降低成本。

贮存在飞轮中的总能量为:E=21J ω²千克—米 (3-1a )式中:J —飞轮及其连接部件的转动惯量(千克—米—秒²) ω—飞轮自由旋转时的角速度(弧度/秒) 飞轮在工作行程中所供给的功为:E=21J(ω1²-ω2²)千克-米 (3-1b )式中: ω1—飞轮的初始角速度(弧度/秒)ω2—飞轮工作行程结束时的飞轮角速度(弧度/秒)从(3—1b )式中看出:当飞轮速度降低10%时,飞轮供给的能量为其总能量的19%,降低20%时为36%,80%为51%。

由此可见,飞轮速度降低10%比降低20%其输出能量少将近一倍。

换句话说,如果输出功相等,前者的转动惯量应该比后者大将近一倍。

从设计的角度看,应该尽量减轻飞轮的重量和尺寸。

飞轮的惯量过大,不仅增加了制造成本,而且在发生事故时加剧了灾难性。

所以,在设计计算时,应该使飞轮的速度降尽可能大些。

但是,当飞轮的速度降低时,电动机的转速也跟着降低,电机的工作电流将成比例地增加,使电机的工作情况恶化。

图(3—1)表示电机的工作电流I 与转矩M 随其转差率S 的变化情况。

从图中看出,当S 增加时M 和I 开始于S 成正比例增加促使飞轮迅速恢复原有转速,这是我们所希望的。

可以这样认识压力机中的电机和飞轮I. 引言- 压力机的基本介绍- 电机和飞轮在压力机运作中的作用II. 压力机中的电机- 电机的基本原理和类型- 电机在压力机中的工作原理和作用- 电机的选型与维护III. 压力机中的飞轮- 飞轮的基本原理和类型- 飞轮在压力机中的工作原理和作用- 飞轮的选型与维护IV. 电机与飞轮的配合- 电机和飞轮的配合原理和作用- 配合的重要性以及影响因素- 如何优化电机与飞轮的配合V. 结论- 电机和飞轮在压力机中的重要性和作用- 挑战和机遇:如何更好地利用电机和飞轮的优点来提高压力机的效率和性能VI. 参考文献- 罗列相关的参考文献第一章:引言压力机是一种常见的工业设备,它能够将材料加工成所需形状和尺寸。

电机和飞轮作为压力机的核心组件,可以帮助压力机实现高效加工,并在加工的过程中发挥重要作用。

本文将主要介绍压力机中的电机和飞轮,详细阐述它们的工作原理、选型和维护,并探讨如何优化电机和飞轮的工作配合,提高压力机的效率和性能。

第二章:压力机中的电机A. 电机的基本原理和类型电机是将电能转换为机械能的电器设备,它的工作原理基于磁场力的相互作用。

电机按照转子和定子的相对位置分为直流电机和交流电机。

其中直流电机又分为直流电动机和直流发电机,交流电机分为三相异步电机和单相感应电机。

电机的选择应基于机械负载特性和电源条件等因素。

B. 电机在压力机中的工作原理和作用在压力机中,电机是压力机的动力源,负责提供驱动力。

其主要作用是将电能转换为机械能,带动压力机进行材料加工。

为了保证压力机的稳定运行,需要根据加工的不同需要,精确控制电机的输出电能,从而达到确保生产效率的目的。

C. 电机的选型与维护电机的选型应根据相应的工作要求来进行。

通常,电机的选型要考虑到实际使用情况下的最大负载、机器的使用环境、电源条件等因素。

电机的维护应依据其运行情况和使用条件,按照规定周期进行维护和保养,以确保其稳定运行和延长使用寿命。

曲柄压力机结构设计【摘要】锻压机械在工业中占有极其重要的地位,广泛应用于几乎所有的工业部门,如机械、电子、国防等。

然而,在锻压机械中,又以曲柄压力机最多,占一半以上。

曲柄压力机是以曲柄滑块机构作为运动机构,依靠机械传动将电动机的运动和能量传给工作机构,通过滑块给模具施加力,从而使毛坯产生变形。

本次曲柄压力机设计,参照国内现有相关型号压力机,进行了6300KN机械压力机主要工作系统设计。

设计分三步进行:首先,拟定总传动方案;其次,设计主要零部件;最后,进行经济评估。

本设计中主要包括以下设计部分:曲柄滑块机构的设计计算、传动系统的设计计算、离合器和制动器的设计计算、电动机的选择和飞轮的设计以及支撑附属装置的设计。

本次设计方案均采用同类设计中最新的零件类型及布置方式。

通过离合器和制动器进行气动连锁控制。

用电动机调节连杆的长度来达到调节装模高度的目的,以适应不同高度的模具。

采用四面调节导轨,提高了压力机的精度,并装有过载保护装置、滑块平衡装置等,使机器更加安全、可靠。

【关键词】锻压机械;曲柄滑块机构;闭式单点压力机Abstract: Forge and press machine is very important in industry,it is used in almost any induetry department,such asmachine,electron,national defense and so on.It is crank forge and press machine that is most important in forge and press machine.Crank press machine uses crank slide block mechanism as working mechanism,machine driving system passes the movement and energy ofelectromotor to working mechanism, bringing forge to the die by slide block,in order to let roughcast engender transmutation.In this paper,the subject is the punching machine,it is designed in accordance with the related machine now and designed the working system of 6300KN punching machine.The design has been done through three steps: firstly,draw up total transmission; secondly, design each part; at last, economy estimation.In this paper, the design mainly consists of some parts: crankslide mechanism, gear deriving system, clutch and detent, electromotor and flywheel, supporting and appertain equipment.The design program used the new parts type and arrangement. The machine works by the control of the frictional clutch and detent. Electromotor drives the link screw to fit the diffent height of die. Using four-side regulative guider, improves the precision of the punching machine. The machine has installed over loading protector,slide block balance equipment, pledging the machine work safety and dependable.Keyword: forge and press machine ;crank slide block mechanism ;closed-single press machine目录第一章概述 11.1锻压设备的发展 11.2机械压力机的主要类型 11.3曲柄压力机的工作原理 21.4曲柄压力机的技术参数 41.5论文内容 41.5.1设计内容 41.5.2压力机主要技术参数 5第二章曲柄滑块机构的运动分析与受力分析 62.1曲柄滑块机构的运动规律 62.2 曲柄滑块机构的受力分析 9第三章传动系统的布置及设计 133.1传动系统的布置方式 133.2传动级数和各级数比分配 133.3离合器和制动器安装位置的确定 14第四章设计计算 154.1 工作机构的设计计算——曲柄滑块机构的设计计算 15 4.1.1 芯轴设计计算 154.1.2 连杆及装模高度调节装置 194.1.3 调节电动机容量选择 214.1.4 滑块与导轨 234.1.5 蜗轮蜗杆的设计计算 234.2 传动系统的设计计算 244.2.1 低速级齿轮的设计 244.2.2 高速级齿轮的设计 284.2.3 传动轴设计计算 334.3 操纵系统的设计计算——离合器与制动器的设计计算 36 4.3.1 制动器和离合器的工作原理 364.3.2 摩擦离合器的设计 374.3.3摩擦制动器设计计算 404.4 能源系统的设计计算——电动机的选择和飞轮的设计 43 4.4.1 电动机功率计算 444.4.2 飞轮的确定 46第五章支承、辅助及附属装置的设计 505.1 支承部件——机身的设计 505.1.1立柱与拉紧螺栓的设计计算 505.1.4机身变形的计算 505.2 附属装置 515.3 辅助装置 52第六章经济技术综合分析 536.1 经济分析 536.2 技术分析 536.3 环境分析 54第七章结论 55参考文献 55致谢 57第一章概述1.1锻压设备的发展锻压工业的发展主要是由于在世界范围日益要求用更难变形的材料制造越来越大和越来越复杂的锻件。