主要液压元件选型共54页文档

- 格式:ppt

- 大小:3.61 MB

- 文档页数:54

第二节第四节液压元件的计算与选择一、液压泵首先依据初选的系统压力选择液压泵的结构类型,一般P<21MPa,选用齿轮泵和叶片泵;P>21MPa,则选择柱塞泵。

然后确定液压泵的最大工作压力和流量。

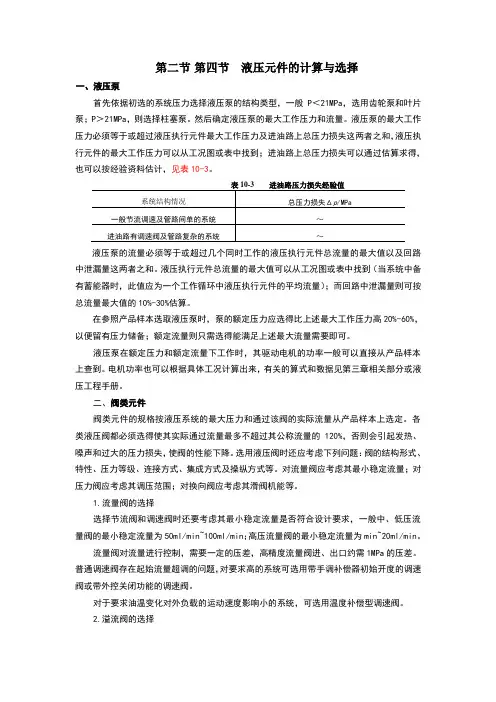

液压泵的最大工作压力必须等于或超过液压执行元件最大工作压力及进油路上总压力损失这两者之和,液压执行元件的最大工作压力可以从工况图或表中找到;进油路上总压力损失可以通过估算求得,也可以按经验资料估计,见表10-3。

液压泵的流量必须等于或超过几个同时工作的液压执行元件总流量的最大值以及回路中泄漏量这两者之和。

液压执行元件总流量的最大值可以从工况图或表中找到(当系统中备有蓄能器时,此值应为一个工作循环中液压执行元件的平均流量);而回路中泄漏量则可按总流量最大值的10%-30%估算。

在参照产品样本选取液压泵时,泵的额定压力应选得比上述最大工作压力高20%-60%,以便留有压力储备;额定流量则只需选得能满足上述最大流量需要即可。

液压泵在额定压力和额定流量下工作时,其驱动电机的功率一般可以直接从产品样本上查到。

电机功率也可以根据具体工况计算出来,有关的算式和数据见第三章相关部分或液压工程手册。

二、阀类元件阀类元件的规格按液压系统的最大压力和通过该阀的实际流量从产品样本上选定。

各类液压阀都必须选得使其实际通过流量最多不超过其公称流量的120%,否则会引起发热、噪声和过大的压力损失,使阀的性能下降。

选用液压阀时还应考虑下列问题:阀的结构形式、特性、压力等级、连接方式、集成方式及操纵方式等。

对流量阀应考虑其最小稳定流量;对压力阀应考虑其调压范围;对换向阀应考虑其滑阀机能等。

1.流量阀的选择选择节流阀和调速阀时还要考虑其最小稳定流量是否符合设计要求,一般中、低压流量阀的最小稳定流量为50ml/min~100ml/min;高压流量阀的最小稳定流量为min~20ml/min。

流量阀对流量进行控制,需要一定的压差,高精度流量阀进、出口约需1MPa的压差。

工况及条件

1.四缸同步,举重30T

2.缸行程100mm

3.速度3.5-4mm/s

一:分析:

主参数:压力和流量,压力---外负载,流量---取决于液压执行元件的运动速度和结构尺寸,

1.选择执行元件的设计压力,按最大负载和选定的设计压力计算执行元件的主要结构尺寸,然后按执行

元件的速度或转速要求,确定其输入流量;压力和流量一经确定,就可确定其功率,并作出液压执行元件的工况图(一个循环周期内,液压执行元件的工作压力,输入流量及输入功率对时间(或位移)的变化曲线图)

二:设计:

1.初选执行元件的设计压力:----1.8029X10^5Pa=1.8MPa

常见的有

1. Pa(帕斯卡)、Kpa(千帕)、Mpa(兆帕)、atm(标准大气压)

【换算关系】:

1Pa=1 N/M^2(牛顿每平方米)

1atm=101325 Pa≈100 KPa 或101KPa 或0.1 MPa

1KPa=1000Pa

1MPa=1000KPa=1000000Pa

2.计算和确定液压缸的主要结构尺寸和液压马达的排量,

主要结构参数:1.液压缸的缸筒直径,2.活塞杆直径及有效面积,3.液压马达或液压泵的排量,

方法:先有最大负载和选取的设计压力及估取的机械效率算出有效面积或排量,然后再检验是否满足在系统最小稳定流量下的最低运行速度要求

单缸举重30/4=7.5T

以无杆腔为工作腔时

S=F承载/P工作压力

=7.5X10。

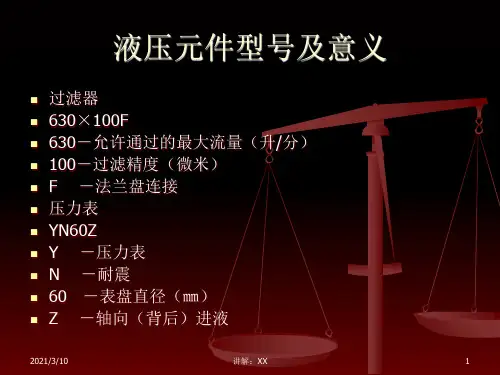

液压系统中4类液压元件详解,附直观动图液压系统作为工业领域中的通用型设备应用非常广泛,它通过改变压强以增大作用力。

在组成上,液压系统有液压元件和工作介质两大部分组成,其中液压元件可再分为动力元件、执行元件、控制元件、辅助元件四部分。

1动力元件动力元件指的是各种液压泵及其原动机,作用为将原动机(电动机或内燃机)供给的机械能转变为流体的压力能,输出具有一定压力的油液。

1)齿轮油泵和串联泵(包括外啮合与内啮合)两种结构型式。

2)叶片油泵(包括单级泵、变量泵、双级泵、双联泵)。

3)柱塞油泵,又分为轴向柱塞油泵和径向柱塞油泵,轴向柱塞泵有定量泵、变量泵、(变量泵又分为手动变量与压力补偿变量、伺服变量等多种)从结构上又分为端面配油和阀式配油油两种配油方式,而径向柱塞泵的配油型式,基本上为阀式配油。

2控制元件控制元件主要指各种压力、流量、方向控制阀及其控制元件等,作用为控制调节系统中从动力源到执行元件的液体压力、流量和方向,从而控制执行元件输出的力、速度和方向,以确保执行元件驱动的主机工作机构完成预定的运动规律。

(点击查看《3大类12种液压阀工作原理,直观动画演示一看就懂》)1)压力阀(1)压力控制阀有:溢流阀、电磁溢流阀、卸荷溢流阀、单向溢流阀和减压阀、单向减压阀以及顺序阀和单向顺序阀等。

减压阀↑(2)顺序阀又分为直控顺序阀、远控顺序阀、卸荷阀、直控单向顺序阀、远控单向顺序阀、直控平衡阀和远控平衡阀等七种,还有压力继电器,以及各种压力控制阀,在各类液压传动系统中,按不同使用条件和特性要求,用于各类液压系统中。

(点击查看《直观动图帮你区分溢流阀、减压阀、顺序阀,识别相同和不同点》)顺序阀↑2)方向控制阀方向控控制阀包括单向阀、液控单向阀、电磁换向阀、电磁球阀、电磁换向阀和手动换向阀以及手动旋转阀等多种。

二位二通换向阀↑3)流量控制阀流量控制阀有:节流阀、单向节流阀、调速阀、单向调速阀和行程节流阀以及单向行程节流阀、单向行程调速阀等。

液压元件的计算和选择液压元件的计算和选择液压元件是液压系统的主要组成部分,包括泵、马达、油缸、换向阀、阀体等。

液压元件在液压系统中起着不可替代的作用,它可以提供液压系统所需要的能量和控制功能。

液压元件的计算和选择是决定液压系统能否正常工作的关键因素,也是液压技术人员必须掌握的基础知识。

液压元件的计算和选择主要包括以下几个方面:1、计算流量:液压元件的流量是指液压元件在单位时间内所能传送的液体量,它的数值通常以升/秒或千克/秒来表示。

计算流量的主要因素是系统压力和液压元件的系数。

根据液压元件的损失特性,流量的的大小可以由以下式子来表示:Q=K1*K2*P^n其中Q表示流量,K1和K2表示液压元件的系数,P表示系统压力,n表示压力系数。

2、计算压力:液压元件的压力取决于流量的大小和系统的损失特性,因此在计算压力时也要考虑到流量和损失特性。

换句话说,压力就是流量和损失特性的函数。

通常,压力的计算公式为:P=K1*Q^m其中P表示压力,K1表示液压元件的系数,Q表示流量,m表示损失系数。

3、计算功率:液压元件的功率主要取决于流量和压力,因此在计算功率时也要考虑到流量和压力。

换句话说,功率就是流量和压力的函数。

通常,功率的计算公式为:P=K1*Q*P其中P表示功率,K1表示液压元件的系数,Q表示流量,P表示压力。

4、选择液压元件:计算出液压元件的流量、压力和功率后,要根据液压元件的特性和系统的要求,选择合适的液压元件来满足系统的需求。

由于液压元件的种类繁多,在选择液压元件时,要注意液压元件的设计参数,如工作压力、流量、功率、控制特性等,以确保液压元件的正确使用。

以上就是液压元件的计算和选择的基本知识,液压元件的正确计算和选择是液压系统正常工作的关键,应该加以重视。

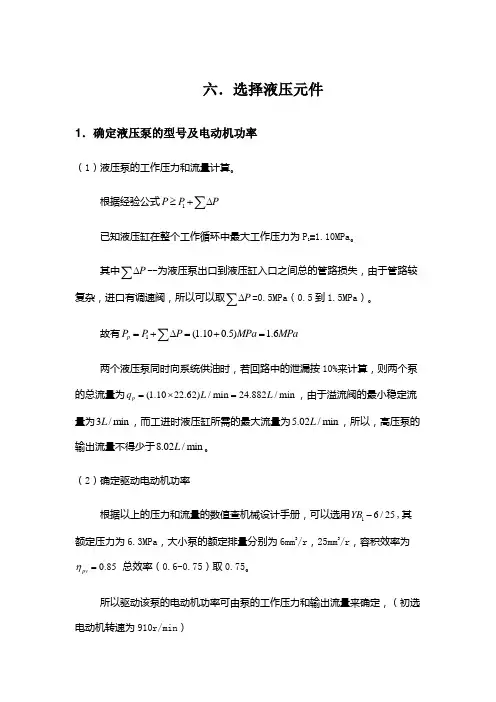

六.选择液压元件

1.确定液压泵的型号及电动机功率

(1)液压泵的工作压力和流量计算。

根据经验公式1P P P ≥+∆∑

已知液压缸在整个工作循环中最大工作压力为P 1=1.10MPa 。

其中P ∆∑--为液压泵出口到液压缸入口之间总的管路损失,由于管路较复杂,进口有调速阀,所以可以取P ∆∑=0.5MPa (0.5到1.5MPa )。

故有1(1.100.5) 1.6p P P P MPa MPa =+∆=+=∑

两个液压泵同时向系统供油时,若回路中的泄漏按10%来计算,则两个泵的总流量为(1.1022.62)/min 24.882/min p q L L =⨯=,由于溢流阀的最小稳定流量为3/min L ,而工进时液压缸所需的最大流量为5.02/min L ,所以,高压泵的输出流量不得少于8.02/min L 。

(2)确定驱动电动机功率

根据以上的压力和流量的数值查机械设计手册,可以选用16/25YB -,其额定压力为6.3MPa ,大小泵的额定排量分别为6mm 3/r ,25mm 3/r ,容积效率为0.85pv η= 总效率(0.6-0.75)取0.75。

所以驱动该泵的电动机功率可由泵的工作压力和输出流量来确定,(初选电动机转速为910r/min )

流量3(625)0.8510910/min 23.98/min p q L L -=+⨯⨯⨯= 工作压力63

23.981.6101060852.620.75p p p

p q P W W η-⨯⨯⨯⋅=== 查机械设计手册,拟选电动机型号为Y90L-6,额定功率1.1kw ,转速为910r/min 。