作业活动清单风险评价记录表格

- 格式:doc

- 大小:157.00 KB

- 文档页数:17

xxxx公司常规作业活动危害分析记录表-风险识别及评价- 1 -设备工程部作业活动清单单位(车间):设备工程部序号作业活动岗位作业活动名称备注 1 受限空间作业作业活动准备 2 受限空间作业作业活动过程 3 受限空间作业完工清理 4 动火作业作业活动准备 5 动火作业作业活动过程 6 动火作业完工清理 7 高处作业作业活动准备 8 高处作业作业活动过程 9 高处作业完工清理 10 零时用电作业作业活动准备 11 零时用电作业作业活动过程 12 零时用电作业完工清理 13 吊装作业作业活动准备 14 吊装作业作业活动过程 15 吊装作业完工清理 16 设备检维修作业作业前的准备 17 设备检维修作业作业前的安全措施检查18 设备检维修作业检维修过程 19 设备检维修作业完工清理 20 拆除报废作业作业前的准备21 拆除报废作业拆除设备管线等其它高处设施 22拆除报废作业拆除设备电源及机电控制部分- 2 -23 拆除报废作业拆除设备设施机械部分 24 拆除报废作业拆除重大零部件 25 拆除报废作业拆除使用易燃易爆物料设备 26 拆除报废作业拆除使用有毒有害物料设备 27 拆除报废作业拆除作业中需转动设备零部件28 拆除报废作业移除设备或零部件 29 拆除报废作业拆除设备过程30 拆除报废作业存放报废设备监护作业作业前的准备监护作业监护作业监护作业完工验收机泵检修作业作业前的准备机泵检修作业检修泵机泵检修作业恢复安装拆除容器人孔/手孔拆卸前的准备工作拆除容器人孔/手孔拆卸作业拆除容器人孔/手孔安装拆除容器人孔/手孔结束盲板拆装作业拆装准备盲板拆装作业盲板拆卸盲板拆装作业盲板安装盲板拆装作业完工清理3重庆xxx 制药有限公司进入受限空间作业工作危害风险评价记录表分析人员:分析日期审核人岗位工作步骤危害因素可能的后果 L S R 风险等级控制措施完善措施后可否接受补充措施进入受限空间作业作业活动准备隔绝不可靠火灾、爆炸,人员伤害 2 5 12中等风险与该设备连接的物料、蒸汽、氮气等管线使用盲板隔断,并办理《抽堵盲板作业证》。

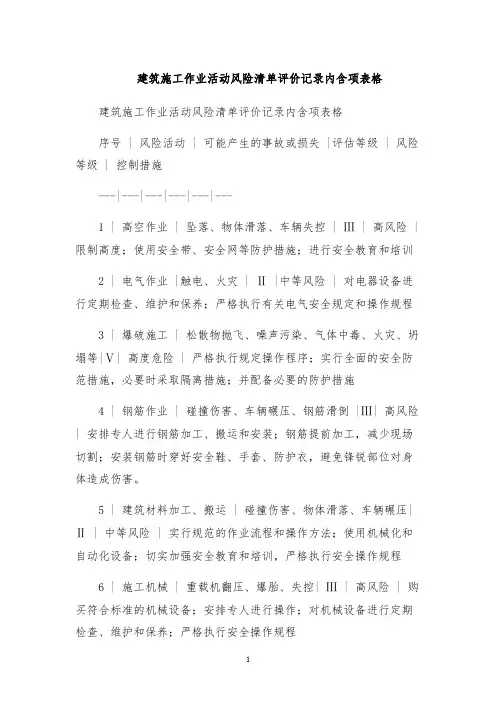

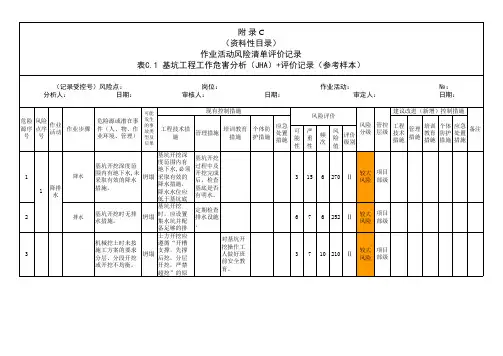

建筑施工作业活动风险清单评价记录内含项表格建筑施工作业活动风险清单评价记录内含项表格序号 | 风险活动 | 可能产生的事故或损失 |评估等级 | 风险等级 | 控制措施---|---|---|---|---|---1 | 高空作业 | 坠落、物体滑落、车辆失控 | Ⅲ | 高风险 | 限制高度;使用安全带、安全网等防护措施;进行安全教育和培训2 | 电气作业 |触电、火灾 | Ⅱ |中等风险 | 对电器设备进行定期检查、维护和保养;严格执行有关电气安全规定和操作规程3 | 爆破施工 | 松散物抛飞、噪声污染、气体中毒、火灾、坍塌等|Ⅴ| 高度危险 | 严格执行规定操作程序;实行全面的安全防范措施,必要时采取隔离措施;并配备必要的防护措施4 | 钢筋作业 | 碰撞伤害、车辆碾压、钢筋滑倒 |Ⅲ| 高风险| 安排专人进行钢筋加工、搬运和安装;钢筋提前加工,减少现场切割;安装钢筋时穿好安全鞋、手套、防护衣,避免锋锐部位对身体造成伤害。

5 | 建筑材料加工、搬运 | 碰撞伤害、物体滑落、车辆碾压| Ⅱ | 中等风险 | 实行规范的作业流程和操作方法;使用机械化和自动化设备;切实加强安全教育和培训,严格执行安全操作规程6 | 施工机械 | 重载机翻压、爆胎、失控| Ⅲ | 高风险 | 购买符合标准的机械设备;安排专人进行操作;对机械设备进行定期检查、维护和保养;严格执行安全操作规程7 | 粉尘污染 | 吸入造成呼吸系统疾病、爆炸火灾| Ⅲ | 高风险 | 使用封闭式工具、粉尘收集器;进行良好的通风系统安装;穿戴口罩、防护镜和皮手套等防护措施;按规定进行清洁作业8 | 建筑围挡 | 拆除错误、坍塌、导致事故破坏 | Ⅳ |高风险 |按规定进行建筑围挡,涉及到电气等设备时有专人删除;围挡定期检查,防止出现安全隐患;划设警戒区,禁止非施工人员闯入9 | 高温作业 |热射病、头晕、恶心等症状 | Ⅱ |中等风险 | 安排作业时间,避免高温时段作业;为作业人员配备防晒帽、口罩、防护衣等;提供饮水和营养物质10| 管道作业 | 燃气泄漏、火灾、爆炸 | Ⅴ |高度危险| 清楚规划好相关管道安装路径,避免在通行区域内安装;管子安装前做好必要泄漏测试,保证安全;穿戴好防护装备进行作业11| 悬挑作业 |坠落、物体滑落 |Ⅲ|高风险|对需要悬挑作业的区域进行风险评价,采取必要的风险控制措施;使用防护网等安全设施;进行必要的安全技术培训12| 土方作业 |坍塌、物体滑落 |Ⅳ|高风险|对建筑物周围环境和场地进行勘探和评估,确保作业地点的安全;建立周密的安全管理制度;采取必要的防护措施,如使用挡板、坑梁等13| 空气污染 | 气味刺激、喉痛、口干等症状 | Ⅲ | 高风险| 进行通风换气,避免有毒有害气体的积累;对高风险区域进行特殊处理,如加装空气过滤器等;穿戴好防护装备进行作业14| 安全监护 | 无人护理、管理、巡检 | Ⅴ |高度危险|建立完善的安全监理体系;设置特别实施方案,并设立安全保障人员和安全监督员;对施工过程进行全过程监督和记录;15| 施工现场临时工 |无培训无经验、不了解危险源 | Ⅴ |高度危险|禁止招用未经过规定安全教育和认证的人员;为临时工配备安全装备和必要的作业指导;加强对临时工的全面管理评估等级:I、II、III、IV、V(V等级为最高级危险)风险等级:高、中、低(高为最高级)。

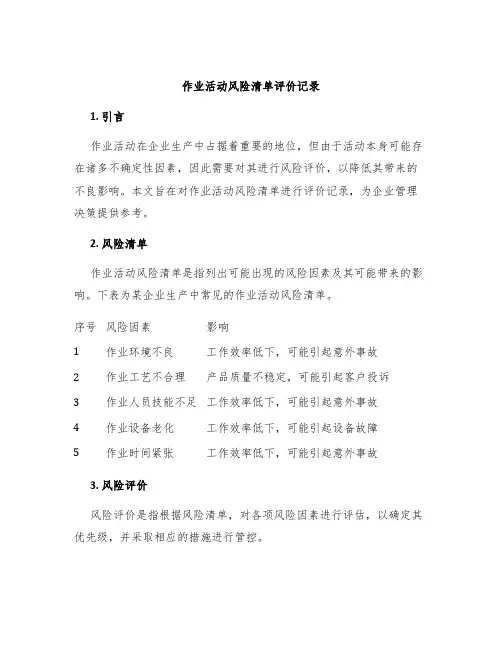

作业活动风险清单评价记录1. 引言作业活动在企业生产中占据着重要的地位,但由于活动本身可能存在诸多不确定性因素,因此需要对其进行风险评价,以降低其带来的不良影响。

本文旨在对作业活动风险清单进行评价记录,为企业管理决策提供参考。

2. 风险清单作业活动风险清单是指列出可能出现的风险因素及其可能带来的影响。

下表为某企业生产中常见的作业活动风险清单。

序号风险因素影响1作业环境不良工作效率低下,可能引起意外事故2作业工艺不合理产品质量不稳定,可能引起客户投诉3作业人员技能不足工作效率低下,可能引起意外事故4作业设备老化工作效率低下,可能引起设备故障5作业时间紧张工作效率低下,可能引起意外事故3. 风险评价风险评价是指根据风险清单,对各项风险因素进行评估,以确定其优先级,并采取相应的措施进行管控。

3.1 评价方法本文采用概率-影响-优先级矩阵法进行评价,具体评价方法如下:1.将影响分为高、中、低三个等级,分别对应5分、3分、1分;2.将概率分为高、中、低三个等级,分别对应5分、3分、1分;3.计算每个风险因素的优先级得分,得分越高,风险等级越高;3.2 评价结果根据上述评价方法,各项风险因素的优先级得分如下表所示。

序号风险因素影响概率优先级得分1作业环境不良5分3分15分2作业工艺不合理3分3分9分3作业人员技能不足5分5分25分4作业设备老化3分3分9分5作业时间紧张5分5分25分4. 管控措施针对评价结果,采取相应的管控措施是关键。

下面列出针对各项风险因素采取的管控措施。

序号风险因素管控措施1作业环境不良确保作业场所通风良好,定期清理杂物,减少危险因素;2作业工艺不合理对生产工艺进行优化,制定科学、合理、有效的作业流程;3作业人员技能不足加强员工培训,提高其职业素质,确保作业安全高效进行;4作业设备老化加强设备维护,及时更换老化设备,减少设备故障发生;5作业时间紧张合理安排生产计划,确保充足的生产时间,减少作业时间压力的产生。

作业活动清单工作危害分析记录表(JHA)工作危害分析(JHA)记录表机械设备单元预先危险性分析表工艺装置预先危险性分析表事故树分析1 机械伤害事故树评价本公司厂区内有较多的生产设备,设备的转动部分易造成人员被挤、压、绞、切等机械伤害,本次评价采用“机械伤害”为事故树顶上事件,对存在机械伤害的原因进行分析评价。

1)构建事故树机械伤害事故树图见下图:2)事故树的最小割集T=E1E2E3=(X1+X2+X3)(X4+X5+X6+X7)(X8+X9+X10)=X 1X4 X8+X1 X5 X8+X1 X6 X8+X1 X7 X8+X2 X4 X8+X2 X5 X8+X2 X6 X8+X2 X7 X8+X3 X4 X8+X3 X5 X8+X3 X6 X8+X3 X7 X8+X1 X4 X9+X1 X5 X9+X1 X6 X9+X1 X7 X9+X2 X4 X9+X2 X5 X9+X2 X6 X9+X2 X7 X9+X3 X4 X9+X3 X5 X9+X3 X6 X9+X3 X7 X9+X1 X4 X10+X1 X5 X10+X1 X6 X10+X1 X7 X10+X2 X4 X10+X2 X5 X10+X2 X6 X10+X2 X7 X10+X3 X4 X10+X3 X5 X10+X3 X6 X10+X3 X7 X10得到36个最小割集,分别为K1={X1 X4 X8};K2={X1 X5 X8};K3={X1 X6 X8};K4={X1 X7 X8};K5={X2 X4 X8};K6={X2 X5 X8};K7={X2 X6 X8};K8={X2 X7 X8};K9={X3 X4 X8};K10={X3 X5 X8};K11={X3 X6 X8};K12={X3 X7 X8};K13={X1 X4 X9};K14={X1 X5 X9};K15={X1 X6 X9};K16={X1 X7 X9};K17={X2 X4 X9};K18={X2 X5 X9};K19={X2 X6 X9};K20={X2 X7 X9};K21={X3 X4 X9};K22={X3 X5 X9};K23={X3 X6 X9};K24={X3 X7 X9};K25={X1 X4 X10};K26={X1 X5 X10};K27={X1 X6 X10};K28={X1 X7 X10};K29={X2 X4 X10};K30={X2 X5 X10};K31={X2 X6 X10};K32={X2 X7 X10};K33={X3 X4 X10};K34={X3 X5 X10};K35={X3 X6 X10};K36={X3 X7 X10} 则机械伤害的基本事件组合下表:3)结构重要度Iφ(1)=1/36(12×1/3)=1/9Iφ(2)=1/36(12×1/3)=1/9Iφ(3)=1/36(12×1/3)=1/9Iφ(4)=1/36(9×1/3)=1/12Iφ(5)=1/36(9×1/3)=1/12Iφ(6)=1/36(9×1/3)=1/12Iφ(7)=1/36(9×1/3)=1/12Iφ(8)=1/36(12×1/3)=1/9Iφ(9)=1/36(12×1/3)=1/9Iφ(10)=1/32(12×1/3)=1/9经计算得机械伤害各基本事件的结构重要度排序为:Iφ(1)=Iφ(2)=Iφ(3)=Iφ(8)=Iφ(9)=Iφ(10)>Iφ(4)=Iφ(5)=Iφ(6)=Iφ(7) 4)机械伤害事故树最小径集T′=E1′+E2′+E3′=(X1′X2′X3′)+(X4′X5′X6′X7′)+(X8′X9′X10′)由计算得出机械伤害的3个最小径集,分别为:K1={X1′X2′X3′};K2={X4′X5′X6′X7′};K3={X8′X9′X10′}最小径集事件组合下表:机械伤害事故树最小径集事件组合表5)机械伤害事故树结果分析:由事故树可以看出,生产过程中所造成的机械伤害主要是由于人的不安全行为和设备本身的不安全因素构成。

作业活动风险清单评价记录内含项表格作业活动风险清单评价记录作业活动风险清单评价记录是一种严谨的记录方式,该记录的目的是为了记录每个作业活动的风险清单和风险评价记录,确保在相关的作业活动中可以做到风险管理和控制。

在这份记录内含项表格中,记录了风险清单、风险评价记录、风险控制措施等相关的信息,对于对每个活动的管理能力有很大的促进作用。

以下是作业活动风险清单评价记录内含项表格的内容:1、作业活动名称:记录相应的作业活动名称。

比如:某种机器设备的维护保养、某产品的生产、某类型装置的维修保养。

2、活动过程描述:将该作业活动的具体过程描述清楚,包括人员的动作流程、设备的使用流程、物品的借用归还流程等等。

3、风险清单:记录该作业活动所存在的所有可能的风险因素,对于各种不同的作业活动,风险因素会存在所差异。

比如:安全问题、操作问题、设备问题、环境问题。

4、风险评价记录:对于在风险清单中记录的所有风险因素进行风险评价,评价的内容包括:风险发生的概率、风险可能造成的严重程度、风险控制的难易程度等等。

5、风险控制措施:根据风险评价确定具体的控制措施,包括:改进操作流程、更新设备设施、加强培训等等。

6、控制措施有效性评价:对于实施了控制措施后,进行有效性评价,判断控制措施是否达到了预期效果,是否需要进一步的改进。

7、风险清单和评价记录的更新:在作业活动的实际操作中,会有新的风险因素出现,或者原有的风险因素发生变化。

在发现这些变化时,需要及时更新风险清单和评价记录。

通过使用作业活动风险清单评价记录内含项表格,可以对每个作业活动进行全面地风险管理和控制,避免风险的发生,确保作业活动的安全、可靠进行。

同时,风险清单和评价记录的更新也可以保证其保持实时性,使记录更加全面和准确。

作业活动清单、风险评价记录、风险评价报告东营市俊源⽯油技术开发有限公司作业活动清单风险评价会议记录风险评价会议记录东营市俊源⽯油技术开发有限公司安全⽣产标准化风险评价会议记录3.2风险评价过程记录(JHA) 风险评价(⼯作危害分析)记录表(车间级)⼯作危害分析(JHA)记录表分析⼈员及单位:⼯作岗位:评价⼈员:⽇期:563.2设备、设施清单789风险评价(设备设施安全检查)表安全检查表(SCL)分析记录表分析⼈员:区域/⼯艺过程:装置/设备/设施:评价⼈员:⽇期:10风险等级与评价结果汇总表风险等级与评价结果汇总表风险评价(安全检查表)结果汇总表3.3重⼤风险记录表(重⼤风险清单)编制:⽇期:审核:⽇期:批准:⽇期:13隐患(重⼤风险)整改通知书第(年)号3.4或3.4.4风险控制措施/隐患整改计划(R取值在15-25范围的都列出)根据公司实际⽣产经营情况,现将重⼤风险、重⼤隐患控制措施计划如下:编制:审批:时间:15重⼤事故隐患档案表R=20-25编号:隐患编号:隐患所属单位:隐患排查时间:3.2或3.3⽣产运⾏车间风险评价报告⼀、评价⽬的利⽤科学危险评价⽅法,对现有的⽣产设备设施、⽣产过程及其它过程进⾏评价。

依据评价结果,采取针对性的风险控制措施,消除、减少危害,降低风险,从⽽进⾏有效的控制,⼆、评价范围⽣产运⾏车间设备设施以及作业活动三、评价依据1 国家有关法律、法规和标准;2 ⾏业的设计规范和技术标准;3 企业的管理标准和技术标准;4 责任书、任务书、⽬标中规定的内容。

四、评价⽅法安全检查表(SCL)、⼯作危害分析(JHA)等。

五、评价⼈员全体职⼯参与了这次危险源的辨识活动,成⽴了以主任魏喅为组长、副主任、安全员、技术员、班组长在内的风险评价⼩组六、评价时间2014年3⽉1⽇~3⽉12⽇七、评价结果在公司安全主管部门的协助下,经过车间全体⼈员的努⼒,利⽤2个⽉时间,对本车间分析设备、取样、分析过程、等进⾏了全⾯的风险评价。

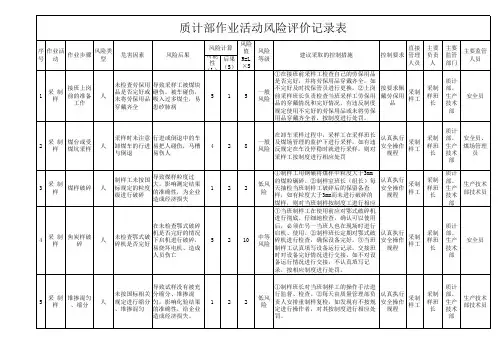

轨道交通关键零部件制造数字化车间新模式应用项目作业活动风险评价记录表轨道交通关键零部件制造数字化车间新模式应用项目作业活动风险评价记录表轨道交通关键零部件制造数字化车间新模式应用项目作业活动风险评价记录表轨道交通关键零部件制造数字化车间新模式应用项目作业活动风险评价记录表轨道交通关键零部件制造数字化车间新模式应用项目作业活动风险评价记录表轨道交通关键零部件制造数字化车间新模式应用项目作业活动风险评价记录表轨道交通关键零部件制造数字化车间新模式应用项目作业活动风险评价记录表轨道交通关键零部件制造数字化车间新模式应用项目作业活动风险评价记录表轨道交通关键零部件制造数字化车间新模式应用项目作业活动风险评价记录表轨道交通关键零部件制造数字化车间新模式应用项目作业活动风险评价记录表轨道交通关键零部件制造数字化车间新模式应用项目作业活动风险评价记录表轨道交通关键零部件制造数字化车间新模式应用项目作业活动风险评价记录表轨道交通关键零部件制造数字化车间新模式应用项目作业活动风险评价记录表轨道交通关键零部件制造数字化车间新模式应用项目作业活动风险评价记录表轨道交通关键零部件制造数字化车间新模式应用项目作业活动风险评价记录表轨道交通关键零部件制造数字化车间新模式应用项目作业活动风险评价记录表轨道交通关键零部件制造数字化车间新模式应用项目作业活动风险评价记录表轨道交通关键零部件制造数字化车间新模式应用项目作业活动风险评价记录表轨道交通关键零部件制造数字化车间新模式应用项目作业活动风险评价记录表轨道交通关键零部件制造数字化车间新模式应用项目作业活动风险评价记录表轨道交通关键零部件制造数字化车间新模式应用项目作业活动风险评价记录表轨道交通关键零部件制造数字化车间新模式应用项目作业活动风险评价记录表轨道交通关键零部件制造数字化车间新模式应用项目作业活动风险评价记录表轨道交通关键零部件制造数字化车间新模式应用项目作业活动风险评价记录表轨道交通关键零部件制造数字化车间新模式应用项目作业活动风险评价记录表轨道交通关键零部件制造数字化车间新模式应用项目作业活动风险评价记录表轨道交通关键零部件制造数字化车间新模式应用项目作业活动风险评价记录表轨道交通关键零部件制造数字化车间新模式应用项目作业活动风险评价记录表。

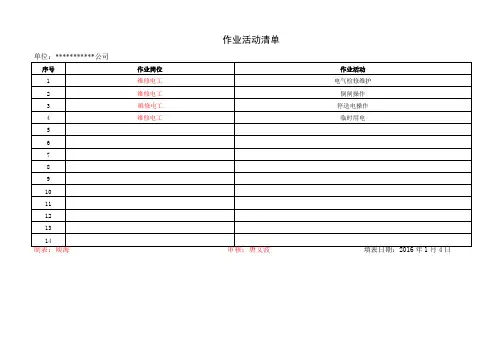

作业活动清单单位:***********公司

工作危害分析记录表(JHA)

工作危害分析(JHA)记录表

作业岗位:维修电工作业任务:临时用电

机械设备单元预先危险性分析表

工艺装置预先危险性分析表

事故树分析

1 机械伤害事故树评价

本公司厂区内有较多的生产设备,设备的转动部分易造成人员被挤、压、绞、切等机械伤害,本次评价采用“机械伤害”为事故树顶上事件,对存在机械伤害的原因进行分析评价。

1)构建事故树

机械伤害事故树图见下图:

2)事故树的最小割集

T=E1E2E3

=(X1+X2+X3)(X4+X5+X6+X7)(X8+X9+X10)

=X 1X4 X8+X1 X5 X8+X1 X6 X8+X1 X7 X8+X2 X4 X8+X2 X5 X8+X2 X6 X8+X2 X7 X8+X3 X4 X8+X3 X5 X8+X3 X6 X8+X3 X7 X8+X1 X4 X9+X1 X5 X9+X1 X6 X9+X1 X7 X9+X2 X4 X9+X2 X5 X9+X2 X6 X9+X2 X7 X9+X3 X4 X9+X3 X5 X9+X3 X6 X9+X3 X7 X9+X1 X4 X10+X1 X5 X10+X1 X6 X10+X1 X7 X10+X2 X4 X10+X2 X5 X10+X2 X6 X10+X2 X7 X10+X3 X4 X10+X3 X5 X10+X3 X6 X10+X3 X7 X10得到36个最小割集,分别为

K1={X1 X4 X8};K2={X1 X5 X8};K3={X1 X6 X8};K4={X1 X7 X8};K5={X2 X4 X8};K6={X2 X5 X8};K7={X2 X6 X8};K8={X2 X7 X8};K9={X3 X4 X8};K10={X3 X5 X8};K11={X3 X6 X8};K12={X3 X7 X8};K13={X1 X4 X9};K14={X1 X5 X9};K15={X1 X6 X9};K16={X1 X7 X9};K17={X2 X4 X9};K18={X2 X5 X9};K19={X2 X6 X9};K20={X2 X7 X9};K21={X3 X4 X9};

K22={X3 X5 X9};K23={X3 X6 X9};K24={X3 X7 X9};K25={X1 X4 X10};K26={X1 X5 X10};K27={X1 X6 X10};K28={X1 X7 X10};K29={X2 X4 X10};K30={X2 X5 X10};K31={X2 X6 X10};K32={X2 X7 X10};K33={X3 X4 X10};K34={X3 X5 X10};K35={X3 X6 X10};K36={X3 X7 X10}则机械伤害的基本事件组合下表:

机械伤害事故树最小割集事件组合表

3)结构重要度

Iφ(1)=1/36(12×1/3)=1/9

Iφ(2)=1/36(12×1/3)=1/9

Iφ(3)=1/36(12×1/3)=1/9

Iφ(4)=1/36(9×1/3)=1/12

Iφ(5)=1/36(9×1/3)=1/12

Iφ(6)=1/36(9×1/3)=1/12

Iφ(7)=1/36(9×1/3)=1/12

Iφ(8)=1/36(12×1/3)=1/9

Iφ(9)=1/36(12×1/3)=1/9

Iφ(10)=1/32(12×1/3)=1/9

经计算得机械伤害各基本事件的结构重要度排序为:

Iφ(1)=Iφ(2)=Iφ(3)=Iφ(8)=Iφ(9)=Iφ(10)>Iφ(4)=Iφ(5)=Iφ(6)=Iφ(7)

4)机械伤害事故树最小径集

T′=E1′+E2′+E3′

=(X1′X2′X3′)+(X4′X5′X6′X7′)+(X8′X9′X10′)

由计算得出机械伤害的3个最小径集,分别为:

K1={X1′X2′X3′};K2={X4′X5′X6′X7′};K3={X8′X9′X10′}

最小径集事件组合下表:

机械伤害事故树最小径集事件组合表

5)机械伤害事故树结果分析:

由事故树可以看出,生产过程中所造成的机械伤害主要是由于人的不安全行为和设备本身的不安全因素构成。

经对事故树分析,防止机械伤害的措施可

以分为以下几类:

(1)要加强操作人员的安全管理,如建立健全安全操作规程和规章制度,抓好新员工三级安全教育和技能培训,考核正确穿戴个人劳动保护用品等;

(2)要注重机械设备的基本安全要求,如机械设备要合理布局,选用本质安全程度高的设备,加强对危险部件的安全防护等;

(3)要重视作业环境的改善,如照明要适宜,噪声和振动要小等。