硝酸硝铵生产

- 格式:ppt

- 大小:342.00 KB

- 文档页数:32

硝铵工艺流程硝铵工艺流程硝铵是一种常见的无机化合物,化学式为NH4NO3。

它是一种白色结晶,具有较高的稳定性和高爆炸威力。

硝铵主要用于制造炸药、肥料和火柴等。

硝铵的制造工艺流程主要包括溶液制备、结晶和干燥三个步骤。

以下是一种常见的硝铵工艺流程的简要描述:第一步:溶液制备硝铵的制备通常以硝酸和氨水作为原料。

首先,在反应釜中加入适量的水,然后加入硝酸和氨水。

硝酸和氨水的比例通常为1:1,可以通过调整硝酸和氨水的用量来控制反应的温度。

在加入硝酸和氨水之后,用搅拌器搅拌溶液,使其充分混合。

第二步:结晶在溶液制备完成后,将溶液转移到结晶器中。

结晶器中的溶液通过加热,使其逐渐浓缩。

在适当的温度下,硝铵开始结晶,形成小颗粒的结晶体。

结晶体与未结晶的溶液一起进入过滤器,并通过过滤器将结晶体和溶液分离。

第三步:干燥结晶体与溶液分离后,将结晶体转移到干燥器中进行干燥。

在干燥器中,通过加热将其水分蒸发,使结晶体逐渐变得干燥。

干燥后的硝铵结晶体称为硝铵晶体。

硝铵晶体具有较高的纯度和较长的保存期限。

以上是一种常见的硝铵工艺流程的简要描述。

在实际生产中,还可以根据需要进行一些调整和改进。

例如,可以通过控制反应温度和时间来调整硝铵结晶体的大小。

此外,还可以通过添加一些添加剂或进行后续处理,使硝铵具有特定的性质和用途。

需要注意的是,在硝铵的制备过程中,应遵守安全操作规程,采取必要的安全措施,以防止事故发生。

硝铵是一种易爆的化合物,使用时要注意防止摩擦、火花和高温。

硝酸发展史1 硝酸工业生产情况介绍1.1 稀硝酸生产硝酸工业生产具有悠久的历史,早在15世纪就有用智利硝石与硫酸反应制造硝酸,该法一直沿用至20世纪初。

1913年Haber法合成氨生产问世,原料氨充足,从此氨氧化成为世界上生产硝酸的主要方法。

早期硝酸生产使用花岗岩石头砌的吸收塔,故此塔只能采用常压法操作,随着冶金工业的发展,美国Dupont公司于1920年首先建成0.81MPa的高压法硝酸生产装置,同时Fauser-Montedison建成规模为50t/d(100%)的综合法硝酸装置,1959年法国GrandeParoisse 公司,在Lill建成第一个规模为160t/a的双加压硝酸装置。

我国硝酸工业生产始于1935年在现大连化工厂,那时生产能力仅有1200t/a,经历了35年的发展,到1970年全同硝酸生产能力达2l00kt/a,又经过35年的发展,到2005年硝酸生产能力达5447kt/a,各种生产方法的产能列于表1。

正在建设中的中压法硝酸生产装置有河南龙飞精细化工(30kt/a),高压法有洪泽银珠化工(50kt/a)等。

双加压法有新近开车兰州石化公司(150kt/a)、准备开车的安徽华泰(100kt/a)、正在建设中的有山东海化华龙(100kt/a),山东联合化工(100kt/a),安徽淮化集团(315st /d,400st/d各一套),河南新乡永昌化工(100kt/a),四川泸天化(135kt/a),辽宁大化(100kt/a),江苏南化(270kt/a),河南骏马(100kt/a),新*独山子 (100kt/a),河南神马(100kt/a)等,上述这些在建装置2006年内或2007年将全部投入运行,届时双加压法生产能力可达3480kt/a,占有比例从2005年的35.2%,陡升至49.0%,硝酸总产能将达到7097kt/a。

1.2 浓硝酸生产当前,工业制取浓硝酸的方法有两种。

一种是液态的N2O4、H2O和O2按一定比例送入高压反应釜,在一定的温度和压力下,直接合成浓硝酸,简称为“直硝法”。

硝酸铵溶液半料浆法生产硝铵系复混肥的生产技术,根据生产经验介绍如下。

1 工艺流程概述硝铵溶液用计量泵送入造粒系统。

MAP、氯化钾、填料等固体原料经电子皮带秤计量后,用皮带输送机会同返料一起送入造粒机。

硝铵溶液由伸入造粒机内部的喷头,直接喷淋在固体物料床上。

在固体物料表面形成料浆薄膜,冷却结晶形成颗粒,部分物料通过团聚成粒。

造粒出来的物料经皮带输送机送到1段干燥机,与热炉气并流接触干燥。

1段干燥机出来物料经斗提机提升至2段干燥机。

物料出来后经斗提机提升至振网筛。

筛后的合格产品(粒径2-4.5mm)直接到包裹筒进行包裹。

包裹后的物料再经沸腾床冷却后由皮带机送至包装系统进行包装。

造粒、干燥尾气需经水膜除尘处理,洗涤液回收,剩余极少量尾气放空。

2 生产控制要点2.1 配料2.1.1 硝铵、尿素不可混配在配料中要注意硝铵系复肥生产中不可加入尿素。

因为在30℃条件下,尿素与硝铵的临界相对湿度分别为72.5%、59.4%,即硝铵比尿素容易吸湿。

当尿素与硝铵相配后,其混合物的临界相对湿度为18%,即气候十分干燥的情况下已开始吸湿,吸湿的速率甚至超过干燥机内蒸发的速率,使物料在干燥机内迅速变成糊状而无法正常生产,因此,严禁将硝铵、尿素搭配使用。

在生产尿素系复混肥与硝铵系复混肥品种之间相互转换时,一定要将系统内所有物料彻底清理干净,防止吸湿现象发生。

2.1.2 硝铵、过磷酸钙不可混配过磷酸钙,主要的成分是Ca(H2PO4)2·H2O,此外含有3%-4%的游离磷酸和无水石膏(硫酸钙)等,因此,会与硝铵发生如下反应:H3PO4+NH4NO3=NH4H2PO4+HNO3Ca(H2PO4)2·H2O+2NH4NO3=2NH4H2PO4+Ca(NO)2+H2O生成的HNO3蒸汽导致氮损失,Ca(NO3)2的生成以及结晶水转变为游离水,可使混合物料状况恶化。

因此,不提倡在硝铵系复肥中加入过磷酸钙。

硝铵系复肥的磷素提供应以磷酸一铵、磷酸二铵为主。

生产硝酸铵(硝铵)的上市公司一览[1]、兴化股份(002109):公司作为国内最大硝酸铵专业生产厂家,硝酸铵年生产能力45万吨,居全国首位,产量和销量均居全国第一位,产品国内市场占有率一直排名第一。

公司硝酸铵产品采用当今世界上最先进的法国K-T技术路线,可以根据市场情况灵活调节普通硝酸铵和多孔硝酸铵的产量;其生产的多孔硝酸铵不但运输半径更大,而且在经过赤道时晶格不发生变化,可以出口到澳大利亚等国。

[2]、沧州大化(600230):公司是以生产和销售化肥等化工产品为主业的上市公司,公司拥有从美国凯洛格公司和荷兰斯特米卡邦公司全套引进的年产35万吨合成氨和55万吨尿素(高浓度氮肥)大型化肥生产线、3万吨浓硝酸和5万吨硝铵生产装置和0.6万吨三聚氰胺生产装置。

[3]、太化股份(600281):公司主要产品是氯碱PVC系列、焦油系列、氨系列、苯系列,有聚苯乙烯、焦炭、纯苯、硝铵磷肥等。

公司作为山西重点发展的煤化工支柱产业的龙头企业,经过几十年的发展。

已形成以焦化、苯加氢、PVC基础化工原料、化学肥料产业和精细化工为核心的煤化工综合型产业格局。

[4]、川化股份(000155):公司主营业务为合成氨、尿素、硝酸铵、三聚氰胺、硫酸、浓硝酸、硫酸钾、过氧化氢、液体二氧化碳、催化剂等化肥、化工产品的生产和销售。

公司是国内较大的合成氨和氮肥生产企业之一。

公司以化肥和化工两大产业为发展主线,依托川东天然气资源优势,积极做大做强化肥产业,同时依靠技术创新,做优做强现有的化工产业。

[5]、泸天化(000912):公司拥有年产100万吨合成氨、160万吨尿素生产能力,目前为全国最大的尿素生产企业之一,属国家政策重点扶持的特大型化工基地和我国西部地区国家重点鼓励发展的产业。

08年度公司生产合成氨86万吨、尿素132万吨、甲醇2万吨、浓硝酸5万吨、氮磷复合肥4万吨、硝酸铵3万吨。

[6]、云天化(600096):公司是一家大型化工企业,主营化合成氨、尿素、硝酸铵等化肥产品和季戊四醇、聚甲醛等化工原料的生产与销售。

硝酸铵

简称硝铵,是当前世界上一个主要的氮肥品种。

约占我国目前氮肥总量的3.5%,氮

素形态是硝酸根,属硝态氮肥。

实际上,硝酸铵兼有硝态氮和铵态氮,但其性质更接近于硝态氮肥。

硝酸铵分子式为NH4NO3,含氮34%~35%,其中硝态氮和铵态氮各占一半。

工业上生产硝铵是将一部分合成铵在高温、压力和铂催化下合成HNO3,再由硝酸吸收氨生成硝铵,反应式如下:

NH3+O2→HNO3+H2O

HNO3+NH3→NH4NO3

目前,生产的硝酸铵有两种,一种是白色粉状结晶,另一种是白色或浅黄色颗粒。

硝铵吸湿性强,易结块、潮解,发生”出水”现象。

极易溶于水,20℃时溶解度为187%,硝

酸铵高的溶解度使其成为氮溶液等液体氮肥的主要原料。

硝铵在水里呈弱酸性反应。

硝铵与易被氧化的金属粉末混在一起,经剧烈摩擦能引起爆炸。

所以不能用铁锤敲打,可用木棒打碎结块的硝铵,一些国家禁止使用硝铵纯晶做肥料,多数国家则将其改性,使其粒状化或添加稳定剂和惰性的物质,以降低吸湿性和增加安全性。

硝铵的改性是改善其吸湿性和防止燃爆的重要途径,最重要的硝铵改性氮肥是硝酸铵钙和硫硝酸铵。

硝酸铵钙是由硝铵和碳酸钙(石灰石或白云石)混合共熔而成。

硫硝酸铵是由硝铵和硫铵混合共熔而成或由硝硫酸混合后吸收铵,使其结晶、干燥成粒而成。

硝铵在土壤中不留残物,均能被作物吸收,是生理中性肥料。

硝铵适用的土壤和作物范围广,但最适于旱地和旱作物对烟、棉、菜等经济作物尤其适用。

对水稻一般用作中、晚期追肥,效果也好,若做基肥,其肥效比其他氮肥低。

硝酸生产工艺介绍

硝酸是一种重要的化工原料,广泛用于化肥、爆炸物、药品等行业。

下面将介绍硝酸的生产工艺。

硝酸的主要生产工艺是氨法和硝铵法。

氨法是利用氨与氧气在高温、高压下反应生成一氧化氮,然后与氧气继续反应生成二氧化氮,最后与水反应生成硝酸的工艺。

具体步骤如下:

首先,将空气压缩至一定压力,然后通过变压缩机将空气送入空气分离装置,使氮气和氧气分离。

然后,将氮气与水蒸汽通过电石炉进行高温反应,生成氨水和氮化钙。

接下来,将氨水送入氨分离塔,通过塔内的一系列分离物质的填料,将氨水中的杂质与溶解氨分离。

随后,将氨气经过压力调节阀,送入氧化器与空气混合,生成一氧化氮。

一氧化氮经过处理后,进入硝酸系统。

在硝酸系统中,一氧化氮与空气在催化剂的催化下,继续氧化,生成二氧化氮。

最后,二氧化氮与水反应生成硝酸,通过冷却、浓缩、脱水等步骤,得到纯度较高的硝酸。

硝铵法是利用铵盐与硝酸在一定条件下反应生成硝酸的工艺。

具体步骤如下:

首先,将铵盐(如氨水、尿素等)与硝酸按一定比例混合,并在一定温度下进行反应,生成硝酸铵。

然后,硝酸铵通过蒸发、浓缩等步骤,去除其中的水分和杂质,得到纯度较高的硝酸。

以上就是硝酸的主要生产工艺介绍。

不同的工艺在实际应用中各有优劣,选择适合自己生产规模和要求的工艺非常重要。

同时,生产过程中要注意安全生产,合理控制反应条件,减少环境污染,确保生产质量和企业的可持续发展。

硝酸铵生产工艺与操作工业上输送气氨时,常采用中压管道,且管外壁加有保温层,以减少外界温度差的影响。

氨与空气混合式,当氨的浓度达到17.1%-26.4%(体积)时,遇高温或明火即发生爆炸。

因此,氨通过的管道容器及设备等,动火前必须严格进行置换和分析。

液氨中含有少量的水和溶解在其中的氢、氮、甲烷及惰性气体等,当其蒸发时也进入气氨中,这些惰性气体的存在,会增加中和过程的固定氮损失和降低中和蒸发蒸汽的热焓,在利用中和蒸汽作为硝铵一段蒸发器加热时,中和蒸汽中惰性气体增加会降低蒸发器的传热效率,因此要求氨的纯度在99.5%以上。

氨气内不允许夹带液氨,气氨的输送压力一般为3个绝对压力左右,如果温度太低,管道内一部分气氨就会凝结成液氨,液氨进入中和器后,体积迅速膨胀,反应时产生的热量也急剧增加,这就会造成中和器内剧烈超压,有损于设备,同时还导致氨的损失增加,操作也很难稳定,因此,氨气中更不允许夹带大量液氨。

第二节硝酸硝酸中氮氧化物(折算成N2O4)含量应低于0.15%,氮氧化物含量过高,生成的亚硝酸盐会促进硝铵的分解,造成中和过程中固定氮损失增加。

硝酸中不允许含有氯离子和三价铁离子,因为有氯离子的存在会使不锈钢的腐蚀增强,同时氯离子对硝铵的稳定性也有不利的影响。

铁离子的存在会使硝酸成品的外观呈现棕红色。

为了使原料硝酸不致影响硝铵成品的纯度(或含氮量),要求硝酸灼烧后固体沉淀物含量不应超过0.07%第三节添加剂(防止结块)防水添加剂,一般为有机无二致,通常有石蜡、石蜡重油、凡士林等,它们都有防水性。

(除生产特殊抗水硝铵外,很少采用此类添加剂)惰性无机添加剂,这类添加剂具有不溶于水,不与硝铵反应及粉碎度高的特点。

无机盐添加剂在硝铵中加入少量的无机盐添加剂,可以大大改善硝铵的结块性。

目前我国工业上常用的无机盐添加剂有:石灰石硝酸溶液、白云石硝酸溶液、硼镁矿综合利用的副产品硝酸镁溶液。

但是实际上硝酸钙无机盐添加剂的存在,对改变硝铵的结块性影响是不大的。

硝铵工艺流程硝铵,又称硝酸铵,是一种重要的化工原料,广泛用于制造炸药、火药、化肥等。

其生产工艺流程复杂,需要严格控制生产条件,确保安全生产。

下面将介绍硝铵的生产工艺流程。

1. 原料准备。

硝铵的生产原料主要包括硝酸和氨水。

硝酸一般采用浓硝酸,而氨水则是从氨气和水反应得到的。

在生产过程中,需要严格控制原料的质量和纯度,以确保生产出的硝铵质量稳定。

2. 反应器。

硝铵的生产过程主要是通过硝酸和氨水的中和反应来实现的。

在反应器中,将硝酸和氨水按一定的配比加入,然后通过搅拌等方式进行充分混合。

在反应过程中,需要控制温度和压力,以确保反应能够顺利进行。

3. 结晶分离。

经过中和反应后,得到的硝铵溶液需要进行结晶分离。

一般采用蒸发结晶的方法,将硝铵溶液加热至一定温度,然后逐渐蒸发水分,最终得到硝铵结晶体。

结晶分离过程也需要严格控制温度和压力,以确保结晶质量和产率。

4. 干燥。

得到的硝铵结晶体需要进行干燥处理,以去除残留的水分。

一般采用加热的方式进行干燥,将硝铵结晶体放入干燥器中,通过加热将水分蒸发掉。

干燥过程中也需要控制温度和时间,以确保干燥效果和硝铵质量。

5. 粉碎。

经过干燥处理后的硝铵结晶体需要进行粉碎,以得到所需的颗粒大小。

一般采用粉碎机进行粉碎处理,将硝铵结晶体放入粉碎机中进行粉碎,得到所需的硝铵粉末。

6. 包装。

最后,经过粉碎处理的硝铵粉末需要进行包装,以便储存和运输。

一般采用塑料袋或桶进行包装,严格按照相关标准和规定进行包装,确保安全性和防潮性。

通过以上工艺流程,硝铵的生产过程就完成了。

在整个生产过程中,需要严格控制各个环节的条件,确保生产安全和产品质量稳定。

同时,还需要严格遵守相关的安全生产规定,确保生产过程中不发生任何事故。

硝铵作为一种危险化学品,其生产过程需要高度重视安全生产,确保生产过程安全可靠。

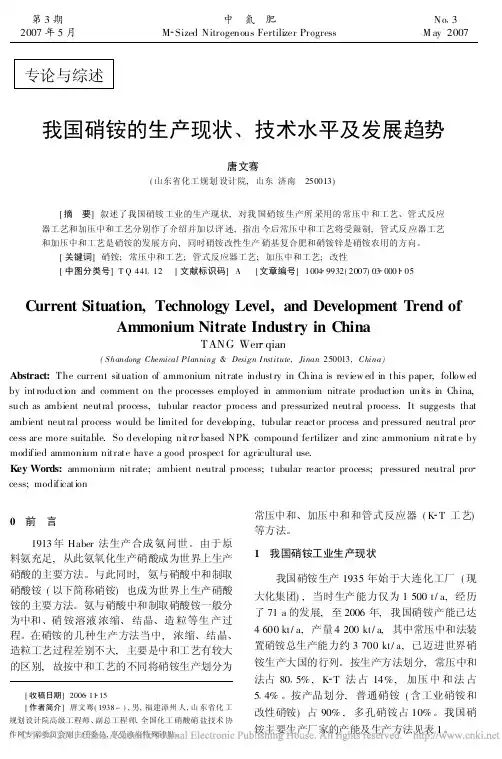

我国硝铵的生产现状、技术水平及发展趋势1 我国硝铵工业生产现状1913年Haber法合成氨生产问世,由于原料氨充足,从此氨氧化成为世界上生产硝酸的主要方法,与此同时,氨与硝酸中和制取硝酸铵,也成为世界上硝酸铵生产的主要方法。

我国硝铵生产始于1935年的大连化工厂,那时生产能力仅有1500t/a,经历了71年的发展,至2006年,我国硝铵总生产能力约4600kt/a。

按生产方法划分,常压中和法占80.5%,管式反应器(即K-T法)占14%。

加压中和法占5.4%。

按产品划分,普通硝铵(含工业硝铵和改性硝铵)占90%,多孔硝铵占10%,主要生产企业产能列于表1。

表1我国硝铵主要生产厂家2 生产工艺介绍2.1 常压中和法用氨与硝酸中和制取硝酸铵(以下简称硝铵)一般分为中和、硝铵溶液浓缩、结晶、造粒等工序。

在硝铵的几种生产方法中,浓缩、结晶、造粒工艺过程差别不大,主要是中和工艺有较大的区别,故按中和方法的不同划分为常压中和、加压中和和管式反应器(K-T工艺)等方法。

我国从1935年硝铵工业化生产以来,包括新中国成立后前苏联援建的大型化肥装置,如吉化、太化、兰化的硝铵装置,一直沿用常压中和工艺,其工艺流程如图1。

图1 常压中和硝铵工艺示意流程图1—中和器;2—捕集器;3—再中和器;4—硝铵泵;5—一段蒸发器;6—二段蒸发器硝铵的常压中和工艺与当时我国硝酸生产水平相适应,硝酸生产采用常压法、综合法,稀硝酸的浓度在38%~45%,该浓度的硝酸适合常压中和(即0.05MPa,表压)工艺生产硝铵,从中和器出来的硝铵浓度在60%~64%,利用中和出口的二次蒸汽将中和器来的硝铵溶液浓缩至82%,再经二段浓缩,由外来的1.3MPa蒸汽将硝铵溶液浓缩至92%,再去结晶,或再浓缩至99.5%去造粒。

消耗定额(以吨硝铵计)HNO3(折100%) 800 kgNH3(折100%) 220 kg蒸汽(压力1.2MPa,A) 500 kg循环水 63.5 m3电 18 kW·h2.2 管式反应器工艺1990年硝酸行业打破了我国硝酸生产中常规的传统生产方法,如常压法、综合法、中压法,引进美国高压法二手设备,所产出的稀硝酸浓度可达53%~56%,这样硝铵原有常压中和工艺已不能适应,必须寻找新的硝铵工艺,经对外技术交流,选用了管式反应器加压中和工艺,流程示意如图2。

硝酸硝铵生产工艺概况一、稀硝酸装置由合成氨厂来的液氨进入氨蒸发器,液氨在氨蒸发器中蒸发,蒸发压力维持在约0.53MPa(G)。

气氨经过氨过热器、氨过滤器过滤除杂后进入氨——空气混合器,然后进入氨氧化炉。

氨氧化用工艺空气经空气入口消音器及空气过滤器后进入空气压缩机。

出压缩机的空气分为一次和二次空气:一次空气去氨——空气混合器,二次空气去漂白塔。

氨——空气混合气在氨氧化炉内均匀分布于铂网上,进行氧化反应: 4NH3+5O2=4NO+6H2O+Q氨氧化反应所释放出的热量使氧化氮气体温度升至860℃,此气流经安装在氨氧化炉下部的过热器和废热锅炉回收热量后,温度降至400℃。

出废热锅炉的氧化氮气体流经串联的高温气——气换热器及省煤器温度降至约156℃,随着温度的降低,混合气中的NO氧化为NO2:2NO+O2=2NO2+Q氧化氮气进入低压反应水冷凝器用冷却水冷却到60℃,部分NO2气在此与冷凝水反应生成约34%稀硝酸,酸气混合物送至氧化氮气分离器,分离出的稀酸用稀酸泵送至吸收塔相应浓度的塔板上。

分离后的氧化氮气体和来自漂白塔的二次空气相混合,在氧化氮气压缩机中压缩至1.1MPa(A)后,经尾气预热器冷却,进入高压反应水冷凝器中用冷却水进一步冷却到约40℃,氧化氮气和冷凝酸一起送入吸收塔底部。

在吸收塔塔板上氧化氮气被水吸收而生成硝酸,总反应如下:3NO2+H2O→2HNO3+NO+142kcal/kg生产硝酸所需的工艺水由工艺水泵送至吸收塔顶部塔板,与塔底进入的NOx气体逆流接触,在吸收塔塔板间冷却盘管移走吸收热和氧化热,在吸收塔底生成浓度为60%的稀硝酸,进入漂白塔顶部塔板,由漂白塔底部通入二次空气气提出溶解在酸中的NOx气体。

二次空气先在二次空气冷却器中被来自吸收塔的尾气冷却到约120℃后进入漂白塔底部,漂白后的气体与氧化氮分离器出来的氧化氮气体混合后进入氧化氮压缩机。

经漂白后的成品酸含HNO2<100ppm,在酸冷却器用冷却水冷却到40℃后,送至罐区。

硝铵生产四合一的原理

硝铵四合一是指硝铵的四种不同生产方法在同一生产装置中进行,并通过适时切换工艺来实现。

这四种方法分别是传统硝铵硫酸法、硝铵氨碱法、从尿素生产中回收硝铵以及通过氨气和硝酸直接合成硝铵。

传统的硝铵硫酸法是通过用硫酸与氨气反应得到硫酸铵,再与硝酸反应生成硝铵的方式进行生产。

这种方法需要大量的硫酸和硝酸,且产生大量的废液,对环境造成较大的污染。

硝铵氨碱法是通过用氨水和硝酸反应生成硝铵的方式进行生产。

这种方法相比硫酸法,环境污染较小,但是消耗的氨水量较大。

从尿素生产中回收硝铵法是通过从尿素制备中产生的废水中回收硝铵,再进行精制得到硝铵。

这种方法可以实现废水的资源化利用,节约成本和降低环境污染。

通过氨气和硝酸直接合成硝铵是一种新型的硝铵生产方法。

氨气和硝酸在合适的条件下反应生成硝铵,这种方法对环境影响小,且具有高效率和节约能源的特点。

硝铵四合一生产的原理是根据生产需求和资源条件的不同,通过适时切换不同的生产工艺来实现硝铵的生产。

这种方法可以根据实际情况选择最适合的生产工艺,实现资源的高效利用和环境的保护。

工业硝酸生产工艺工业硝酸生产工艺硝酸是一种无机化合物,广泛应用于冶金、化工、制药等工业领域。

工业硝酸生产工艺主要分为两种,即铵硝生产法和压缩空气硝酸法。

铵硝生产法是将铵硝石与浓硫酸反应生成硝酸的方法。

具体操作过程如下:1. 铵硝石与硫酸混合:将粉状的铵硝石和浓硫酸按一定比例混合在一起,通常是将铵硝石加入硫酸中搅拌均匀。

2. 硝酸生成反应:混合好的铵硝石和硫酸溶液开始进行反应,产生硝酸和硨酸铵。

该反应是一个放热反应,需要控制反应过程的温度。

3. 蒸馏提纯:经过反应生成的硝酸和硨酸铵溶液需要进行蒸馏提纯。

首先,将反应混合物经过精馏塔进行分离,分离出浓硝酸。

然后,将浓硝酸经过进一步的蒸馏,获得纯净的工业硝酸。

压缩空气硝酸法是利用压缩空气氧化氨生成硝酸的方法。

具体操作过程如下:1. 氨气制备:首先,将氨气通过氨合成装置进行制备。

氨气制备通常采用催化剂催化反应,将氮气和氢气进行反应生成氨气。

2. 压缩空气氧化:将制备好的氨气与压缩空气混合进入氧化反应器。

在氧化反应器中,通过高温、高压下的催化剂催化反应,将氨气氧化生成硝酸。

3. 脱水浓缩:经过氧化反应生成的硝酸需要进行脱水浓缩处理。

通常采用多效蒸发器或浓缩塔,将硝酸溶液进行多次蒸发,除去多余的水分,得到浓硝酸。

4. 纯化处理:浓硝酸经过蒸馏提纯,除去杂质和不纯物质,得到纯净的工业硝酸。

在硝酸生产过程中,需要注意的一些关键技术点。

首先,需要控制反应过程的温度和压力,保证反应的顺利进行。

其次,需要进行蒸馏和提纯处理,以获得纯净的工业硝酸。

总的来说,工业硝酸生产工艺包括铵硝生产法和压缩空气硝酸法。

这两种方法都经过反应、蒸馏和提纯等步骤,最终得到纯净的工业硝酸。

硝酸作为一种重要的化工原料,在冶金、化工、制药等领域具有广泛应用。

工业硝酸的生产工艺对于确保产品质量和生产效率至关重要。

火药的秘密硝酸盐元素的制备与炸性质火药的秘密:硝酸盐元素的制备与爆炸性质火药,作为一种古老的爆炸性物质,被广泛应用于军事、矿山、民用烟火等领域。

而硝酸盐元素则是火药中最关键的成分之一。

本文将揭示硝酸盐元素的制备过程以及其与火药的炸性质。

第一部分:硝酸盐元素的制备方法硝酸盐元素主要由硝酸盐类化合物制备而来。

常见的硝酸盐元素包括硝铵(NH4NO3)和硝胺(R3NNO2)。

下面将分别介绍这两种硝酸盐元素的制备方法。

1. 硝铵(NH4NO3)的制备方法硝铵是一种重要的无机化合物,以其较高的氧化性和较低的毒性而在火药制备中得到广泛使用。

硝铵的制备可以通过硫酸氧化铵盐类来实现。

具体步骤如下:首先,将氨气通入含有硫酸(H2SO4)的反应容器中,将产生硫酸铵((NH4)2SO4)。

然后,将硫酸铵和硝酸(HNO3)混合并加热,反应得到硝铵。

2. 硝胺(R3NNO2)的制备方法硝胺是一类含有硝酸基的有机化合物,其爆炸性比硝铵更强。

硝胺的制备可以通过芳香胺和硝酸混合来完成。

具体步骤如下:首先,将芳香胺与硝酸混合,并控制温度和压力,促使反应发生。

然后,在得到的反应产物中进行过滤和结晶,得到硝胺。

第二部分:硝酸盐元素与火药的炸性质硝酸盐元素作为火药的关键成分,在爆炸过程中起着重要作用。

下面将介绍硝铵和硝胺在火药中的应用和炸性质。

1. 硝铵在火药中的应用和炸性质硝铵广泛应用于火药的制备中,尤其是作为炸药和推进剂的重要成分。

硝铵炸药通常分为无烟火药和黑火药两种。

无烟火药是一种采用硝铵为氧化剂的火药,其特点是不产生烟雾和灰渣。

由于硝铵具有较高的氧化性,因此无烟火药具有更高的爆炸能力和更稳定的性质。

黑火药是一种传统的火药,由硝酸盐、炭和硫磺混合而成。

其中硝铵是其主要成分之一。

黑火药在燃烧过程中产生大量的烟雾和爆炸气体,其爆炸性主要依赖于硝铵提供的氧化剂。

2. 硝胺在火药中的应用和炸性质硝胺具有较高的爆炸性能,因此在火药制备领域得到重要应用。

2019年11月29日星期五编辑:炼晨电话:010-********中国农资CHINA AGRI-PRODUCTION NEWS业界|11版《中国农资····》记者··范林红···以创新推动硝酸硝铵行业稳步前行近来,我国硝酸硝铵行业加快淘汰落后产能,积极推进技术创新,努力调整产品结构,加大开拓下游需求,取得了较好的业绩。

但在当前国际形势风云变幻,国内外经济环境不确定性的大背景下,中美贸易摩擦影响世界经济,进一步加大了我国经济下行压力,氮肥和硝酸硝铵行业也深受波及。

对此,中国氮肥工业协会理事长顾宗勤指出了硝酸硝铵行业发展的重点和方向。

——访中国氮肥工业协会理事长顾宗勤据海关统计,2018年我国出口硝铵25万吨,同比增长23.2%;出口硝酸铵钙43.6万吨,同比增长9.8%。

澳大利亚和印度尼西亚是我国硝铵出口的传统市场,在两国相继对我国反倾销的情况下,出口仍保持小幅增长;越南、缅甸、泰国等成为硝铵出口的新兴市场,这都与国内生产企业积极开拓国际市场密不可分。

由于印尼反倾销案件的继续冻结和澳大利亚反倾销案件以0.3%微量税率结案,相当于两个重要市场失而复得、继续维持,极大地增加了企业出口机会。

但也应该看到,就总量而言,与5年前相比,出口仍有明显萎缩,与历史最高还有差距。

顾宗勤分析道,原因主要有三个方面:一是国际市场铁矿石量降价跌,对硝铵需求减少;二是国内各港口出口硝酸铵管控从严,出口成本上涨;三是国际新增产能增多,竞争激烈,国内竞争力下降。

他指出,今后行业还要做好以下工作:一要继续开展技术和资源合作,尝试开展工程技术服务和产能合作;二要充分利用现有的平台,企业联合“抱团”走出去,形成规模效应和集聚优势;三要加强国际交流,学习海外运作经验,提高我国生产和管理水平。

加快“走出去”步伐,践行“一带一路”倡议据中国氮肥工业协会统计,2018年我国硝酸产量大约为1316万吨,其中浓硝酸294.8万吨,硝铵599.3万吨,多孔硝铵产量99万吨,液体硝铵110万吨,硝酸钾产量80万吨,两钠产量93万吨,硝酸铵钙产量170万吨,自建硝酸装置生产的硝基复合肥产量286万吨。