四轴自动钻孔机控制系统使用说明书

- 格式:docx

- 大小:159.51 KB

- 文档页数:18

打孔机系统说明书燕山大学一、主体设备(1)打孔机设备(2)打孔机设备控制柜二、运行方式(1)打孔机自动工作方式;(2)打孔机手动工作方式。

三、生产线启停及运行操作(1)闭合位于打孔机控制柜右侧的开关,“电源指示灯”亮,“运行指示灯”亮。

触摸屏进入产品欢迎界面。

如图1所示:图1 产品欢迎界面(2)点击触摸屏,进入冲头针数界面选型界面。

如图2所示(1)、(2):(1)(2)图2 冲头针数设置界面(1)、(2)(1)界面可以对冲头针数进行设置。

按下针数设置后的输入数字键,触摸屏弹出界面(2)输入针数点后,按下ENT键。

返回界面(1),按下步长选择键,进入步长选择界面、进行后续操作。

(最大针数设置为100次)(ESC键为取消键、CLR为清除键、ENT为确定键)(3)步长选择界面如图3所示:图3 步长选择界面本界面提供步长为1.5mm-12.50mm的23种产品。

例如:如需要选择步长为3.5mm的产品。

则按下触摸屏中3.50按钮,按钮变亮则视为已经选择步距3.5的产品。

(注意:如已经选择一个型号产品,继续按下其他的产品按键则系统自动跳转到下一产品的步距。

)选择产品后,按生产界面按钮。

进入生产界面(5)生产界面如图4所示:图4 生产界面本界面可以设置打孔机的生产速度(单位次/分钟,最大速度500次/分钟)。

设有产品清零按键,同时可以显示目标产量和当前产量。

按下目标产量后面的数字键盘和生产速度后面的数字键盘弹出图5界面:图5 产品设置界面输入目标产量后、按ENT键。

输入速度后、按下ENT键、返回图4生产界面。

按下速度确认键。

按操作界面按钮,进入操作界面。

如需参量清零,则按下产量清零键。

(6)操作界面如图6所示:图6 操作界面1、操作界面能分别对打孔机进行回原点、手动回原点、连续打孔、连续引带、正向引带、反向引带。

2、若开关在自动位置,按下启动按钮。

冲孔机开始工作(步距为产品选择界面所选产品型号)按下停止按钮,冲孔机停止。

TC6014控制器使用说明手册2015-3-30声明本使用手册的所有部分,著作、外观专利权归本公司所有,未经我公司许可,任何单位或个人不得以获取私人利益为目的仿制、拷贝、撰抄或转译。

本手册无任何形式的担保、立场表达或其它暗示。

如有本手册或其所提到的产品的信息,所引起的直接或间接的资料流出,利益损失或事业终止,我公司及其所属员工不承担任何责任。

除此以外,本手册提到的产品及其资料仅供参考,内容如有更新,恕不另行通知。

详情可联系我司技术部。

版权所有,不得翻印!目录1、TC6014四轴(X\Y\Z\U)控制器主体说明2、核心控制板硬件接口定义3、核心外围板硬件接口定义4、测试示例5、接线示例TC6014控制器主体说明主要特性⏹ARM MCU+TC6014控制⏹支持CAN、RS485、USB通信接口⏹可完全独立控制4个轴⏹支持多轴同步启动/停止⏹各轴驱动脉冲以差分方式输出(AM26S31)⏹各轴配有编码器反馈接口(AM26S32)⏹任意2轴或3轴直线插补、任意2轴圆弧插补、任意2轴或3轴位模式插补、连续插补⏹可编程直线与S曲线加减速驱动⏹在运动中改变输出脉冲数或驱动速度⏹在运动中可以实时读取运动参数⏹每轴都有逻辑位置计数器和实际位置计数器⏹丰富的伺服电机驱动器信号接口⏹手轮输入接口⏹32路数字输入(不包含ARM的GPIO口)⏹16路数字输出(集电极输出)⏹人机交互界面(界面显示、功能按键、上位机)主要性能⏹插补●任意2轴或3轴直线插补插补范围:各个轴-8,388,607~+8,388,607插补速度:1PPS~4MPPS插补位置精度:±0.5LSB以下(在全插补范围内)●任意2轴圆弧插补插补范围:各个轴-8,388,607~+8,388,607插补速度:1PPS~4MPPS插补位置精度:±1LSB以下(在全插补范围内)●任意2轴或3轴位模式插补插补速度:1PPS~4MPPS(但依靠CPU数据设定时间)⏹各轴通用特性●驱动输出脉冲输出方式:差分方式,支持脉冲+方向(PUL+DIR)或双脉冲(CW+CCW) 输出速度:1PPS~4MPPS速度精密:±0.1%以下(取决于速度设置值)速度倍率:1~500S曲线加/减速变化率:954~31250×106PPS/SEC2加/减速度:125~500×106PPS/SEC脉冲数:0~268,435,455(定量驱动)加减速方式:可编程直线与S曲线加减速特点:可以在驱动中改变输出脉冲数、驱动速度●编码器输入脉冲脉冲方式:差分方式,A/B相脉冲或者上下脉冲,可1、2或4倍率脉冲速度:1PPS~4MPPS●位置计数器逻辑位置计数器(输出脉冲)计数范围:-2,147,438,648~+2,147,483,647 实际位置计数器(编码器)计数范围:-2,147,438,648~+2,147,483,647●比较寄存器正向比较寄存器范围:-2,147,438,648~+2,147,483,647负向比较寄存器范围:-2,147,438,648~+2,147,483,647功能:把与位置计数器比较结果输出,放在读寄存器中,可以作为软件限位●专用信号(此信号与通用IO复用)每轴硬件正负限位、原点、减速信号报警输入信号位置锁存输入信号报警清除信号伺服使能信号STOP信号紧急停止信号输入(立即停止各轴的驱动脉冲输出,低电平有效)通用IO(通用IO与专用信号复用)最高可达32路通用数字输入,全部光耦隔离最高可达16路通用数字输出,每路集电极开路输出电流可达100mA⏹电气特性外部输入电源:12~24V(外接)内部输出电源:5V,1A⏹软件支持:操作系统:WINDOWS XP、WIN7。

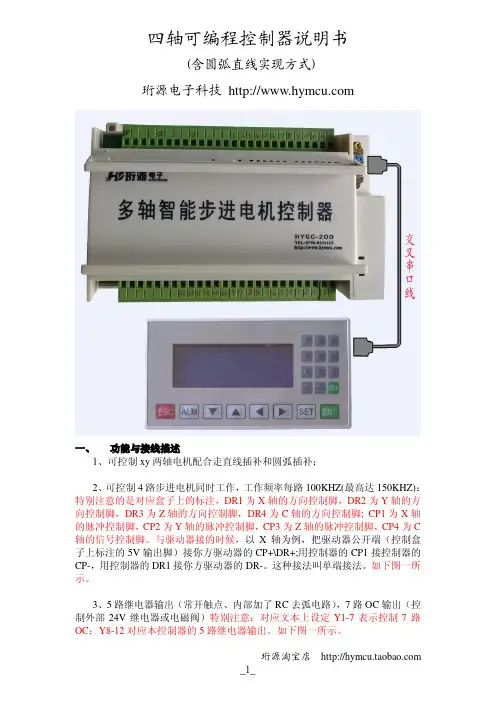

四轴可编程控制器说明书(含圆弧直线实现方式)珩源电子科技 一、 功能与接线描述1、可控制xy两轴电机配合走直线插补和圆弧插补;2、可控制4路步进电机同时工作,工作频率每路100KHZ(最高达150KHZ):特别注意的是对应盒子上的标注,DR1为X轴的方向控制脚,DR2为Y轴的方向控制脚,DR3为Z轴的方向控制脚,DR4为C轴的方向控制脚; CP1为X轴的脉冲控制脚,CP2为Y轴的脉冲控制脚,CP3为Z轴的脉冲控制脚,CP4为C 轴的信号控制脚。

与驱动器接的时候,以X轴为例,把驱动器公开端(控制盒子上标注的5V输出脚)接你方驱动器的CP+\DR+;用控制器的CP1接控制器的CP-,用控制器的DR1接你方驱动器的DR-。

这种接法叫单端接法。

如下图一所示。

3、5路继电器输出(常开触点、内部加了RC去弧电路),7路OC输出(控制外部24V继电器或电磁阀)特别注意:对应文本上设定Y1-7表示控制7路OC;Y8-12对应本控制器的5路继电器输出。

如下图一所示。

4、13路光耦隔离输入(每路外部接到地表示接通):盒子上标为YL1-YL13,分别对应输入X1-X13(在文本上设定):特别说明的是对应外部的输入信号,平时悬空或为24V(控制器工作的输入电源24V),当外部输入信号为电源24V的地的时候表示这个输入口有效。

经常外接开关按钮,或光电反馈开关,接触开关反馈信号等。

如下图一所示。

5、通过串口与外部文本进行通信功能6、可存储10个工程,每个工程可以设置50步二、编程界面和说明1、运行主界面X\Y\Z\C 四轴的运行参数进行实时显示,单位是MM。

参数对应按键,进入相应的设定界面。

测试对应按键,进入相应的测试界面。

启动对应按键,对应启动当前的工程进行运行。

停止对应按键,将停止当前运行的工程,不管当前运行工程到哪一步。

当“启动”时将重新按工程的第一步开始运行。

量产是对应工程的运行次数,假定工程运行一次,加 1.可以按“SET”键进行设定数字,比如清“0”。

四轴控制器使用说明书目录版权申明 .................................................................................................... 错误!未定义书签。

第一章概述 .. (5)1.1 产品简介 (4)1.2应用领域 (4)1.3图片展示 (4)第二章PCB结构及功能 (6)2.1 MCU简述 (5)2.2 PCD4641简述 (6)2.2.1PCD4641概要 (6)2.2.2特长 (6)2.2.3主要功能介绍 (6)2.3 MCU控制芯片方式说明 (8)2.4 调试接口接线线序说明 (10)2.5 BOOT接头说明 (11)2.6启动开关 (11)2.7电气接口 (12)2.7.1驱动器接头 (12)2.7.2运动反馈信号接头 (14)2.7.3励磁时序信号和通用IO口接头 (13)第三章FSMC简介及接线说明 (15)3.1 FSMC简述 (15)3.1.1 FSMC概要 (15)3.1.2 FSMC映射地址空间 (17)3.1.3 技术优势 (16)3.2 MCU访问PCD4641线序说明 (17)第四章MCU使用FSMC访问PCD4641的具体实现 (18)4.1 PCD4641A并行接口方法 (20)4.2 命令 (19)4.2.1 启动方式命令 (19)4.2.2 控制方式命令 (20)4.2.3 寄存器选择命令 (23)4.2.4 输出模式命令 (24)4.2.5状态寄存器 (26)4.3 具体的C语言实现 (24)第五章上位机通信 (28)5.1 上位机与四轴控制器的硬件连接 (28)5.2 上位机与四轴控制器的通信连接 (29)5.3 如何控制四轴控制器 (30)第六章四轴控制器开发环境使用说明 (36)6.1 与PCB板的硬件连接 (36)6.2 驱动的安装 (32)6.3 IAR开发环境的安装 (34)6.4 IDE相关设置 (35)6.5 程序的开发设计 (42)第七章下载程序 (43)7.1 用USB串口线连接四轴控制器 (39)7.2 下载程序 (44)第八章使用安全注意事项 (43)第一章概述1.1 产品简介感谢您选择脉冲电子四轴控制器,为回报客户,我们将以品质一流的四轴控制器、完善的售后服务、高效的技术支持,帮助您建立自己的运动控制系统。

钻孔机使用说明书尊敬的用户:感谢您选择使用我们的钻孔机。

为了确保您正确、安全地操作钻孔机,并充分利用其功能,我们为您提供了以下详细的使用说明。

请您仔细阅读本手册,在使用钻孔机之前,确保您已了解并掌握以下内容。

一、产品概述钻孔机是一种用于在建筑施工、地质勘探等领域进行岩石、混凝土等硬质材料钻孔的专业设备。

本产品提供了稳定、高效的钻孔能力,适用于各种需求。

二、安全注意事项1. 在使用钻孔机之前,请务必佩戴个人防护装备,包括安全帽、防护眼镜、耳塞、耐磨手套等。

2. 检查钻孔机的所有连接部件是否牢固可靠,并且松动部分是否紧固。

3. 钻孔机仅适用于指定的钻孔材料,使用过程中请勿超负荷操作。

4. 在使用钻孔机时,保持工作区域干燥,并确保没有易燃物质存在。

5. 在钻孔机运行过程中,严禁离开操作位置,以防止发生事故。

6. 停止使用钻孔机之前,务必断开电源,并确保所有动力都已处于停止状态。

7. 使用钻孔机时,严禁在孔洞内伸手或放置异物,以免造成伤害或设备损坏。

8. 钻孔机仅适用于室内使用,严禁将其放置在潮湿或易燃的环境中。

三、操作步骤1. 检查电源:确保钻孔机的电源供应与配电箱相连,并且电压符合要求。

2. 安装钻头:根据需要选择合适的钻头,并使用工具将其固定在钻孔机上。

3. 调整钻孔机:根据需要调整钻孔机的速度和方向。

4. 开始钻孔:将钻孔机的钻头对准目标位置,按下启动按钮,开始钻孔。

5. 控制钻孔深度:根据需要,使用深度控制装置来控制钻孔深度。

6. 停止钻孔:当钻孔完成后,松开启动按钮,将钻孔机停止运行。

7. 清理工作区:使用吸尘器或刷子将孔洞和周围区域清理干净,确保无杂物存在。

四、保养与维护1. 每次使用钻孔机后,应及时清洁并擦拭干燥。

2. 检查机身是否有松动或损坏,并及时进行维修或更换。

3. 定期润滑机身关键部件,确保钻孔机的灵活运行。

4. 钻孔机的保养、维修和更换部件应由专业技术人员进行。

五、故障排除问题:钻孔机无法启动。

四轴表带自动钻孔机一简介四轴表带自动钻孔机控制系统是由海川数控自主研发的控制系统。

硬件组成包括海川自主研发的HC200A4控制器,人机界面以及接近开关传感器组成。

具有自动化程度高,加工速度快,工作稳定等特点。

目前已经多家厂商的机器中正(4)支持自适应回原点功能及自定义原点功能(5)支持伺服报警显示功能(6)支持运行速度及回原点速度设定(7)支持手动气缸动作方便调机(8)支持手动伺服点动及回原点?方便调机二人机界面使用说明2.1系统初始化:2.2自动操作)按钮,系统切换到钻孔参数页面如图按钮,系统切换到孔位参数页面如图(2-4)所示。

公用参数按一下【公用参数】按钮,系统切换到公用参数页面如图(2-6)所示。

系统参数按一下【系统参数】按钮,系统切换到系统参数页面如图(2-7)所示。

手动操作按一下【手动操作】按钮,系统切换到手动操作页面如图(2-1)所示。

钻孔1显示当次循环中钻头1工作时的电流最大值。

钻孔2显示当次循环中钻头2工作时的电流最大值。

钻孔3显示当次循环中钻头3工作时的电流最大值。

切刀显示当次循环中切刀工作时的电流最大值。

报警原因显示机器当前的状态及报警信息。

计数显示机器加工的数量。

计时显示机器运行一周的时间。

装钻头1按一下再按一下【装钻头1】装钻头2按一下再按一下【装钻头2】按钮,机器送料一次。

按钮,系统切换到调机模式页面如图(2-2)所示。

自动/手动【自动/手动】按钮按下时,机器只加工一次。

暂停【暂停】按钮按下时,机器立即暂停。

松开继续加工。

启动当显示等待启动信息是,按一下【启动】按钮,机器进入加工状态。

停止按一下【停止】按钮,机器立即停止当前状态,再执行复位动作。

运行按一下【运行】按钮,机器进入准备状态,准备完成后才可开机。

定位按一下【定位】按钮,定位气缸前进。

再按一下【定位】按钮,定位气缸后退。

压料按一下【压料】按钮,压料气缸压紧。

再按一下【压料】按钮,压料气缸松开。

压送按一下【压送】按钮,压送气缸压紧。

四轴脱机运动控制器说明手册外观图:开机画面要求极为严格,固对一般低端卡(山寨卡)会有所排斥,请更换其它正品卡再读取!对于HDSD(TF),会因卡的问题,并不能完全认识,请更换其它的卡再读取!在存入TF卡中的文件与文件夹的总数量大于50个后不给予显示!“返回原点”Z轴升到安全高度,XY轴退“返回机械原点”:Z轴退到机械原点,Y轴退到机械原点,Y轴退到机械原点,(请注意配置脚,电平与使能)“对刀”Z轴下降(或升高),当碰到探针,停止运行后清Z轴坐标为对刀器偏移值,并Z轴抬刀得弹回高,此过程结束.(请注意配置脚,电平与使能)面板快徢键¢为“坐标清除操作”X轴单轴清零Y轴单轴清零Z轴单轴清零A轴单轴清零全轴清零退出功跟字意所示一样面板快徢键¤“手动点动”“手动”恢复手动“1mm”:当选取时后按对应的方向键,会移动相应的长度(增量移动方式)如想移动一个具体的长度,可以在输入筐输入具体的数字,(只能按”OK”后变成黄筐才能输入,返回变绿有效),按相应的轴方向键,即可.对应X+X-Y+Y-Z+Z-A+A-都有效面板快徢键X Y Z A 为“直接坐标操作”“运行到到”对应的轴会直接运行所指定的坐标中.“更变坐标”:对应的轴会直接变成所设定的数(此操作为不可逆,请慎重操作)面板快徢键S为“主轴操作”输入筐可填入转数,此参数的最高值在主机设定中可设置。

面板快徢键F为“手动给进速度操作”示筐中的D的值是手动给进速度。

面板快徢键G为“工件坐标系操作”选定G*,可以选取坐件坐标系,需要配合机械坐标来操作。

点击”机台配置”如下,后点击”电机参数”进入如下画面字意解释:脉冲当量:单位长度所需的脉冲个数,(每一毫米所需的脉冲量)支持浮点输入最高速度:此电机所能运行的最高速度(毫米/分钟),当输入超过系统所能达到的最大值时,会按系统所能达到的最大值为准.加速度: 电机所能运行的最高加速度.此值过小会严重影响多微线段的拐角速度脉冲电平: 1或0,高电平有效,还是低电平有效,由驱动器决定的方向电平:1或0高电平有效,还是低电平有效,改变此会改变运行方向脉冲宽度:脉冲有效的输出时间,只为一个量值,正常下可以取0.脉冲当量= 步进电机驱动细分数×(360/步进电机步进角度)/丝杆螺距例: 步进角度=1.8 丝杆螺距= 5mm 细分= 8脉冲当量= 8*(360/1.8)/5 = 320最高速度值: 要按照电机的能力最终确定,以不失步为原则,取最大速度值的70%,留30%余量给电机(步进电机的特性).T加速度表如下:加速度值的最终确定按电机的最大所能容忍的加速度值的70%为宜,保留30%突变值给电机,才能保证电机不会失步(步进电机的特性).脉冲电平与脉冲宽度的关系(注:实际宽度是给定宽度加系统默认度)方向电平:当方向电平为1是在轴正运行时,输出为高电平,反运行为低电平当方向电平为0是在轴正运行时,输出为低电平,反运行为高电平”打开文件”在显示栏中出现文件名,此文件名格式为标准的8_3格式8个字符名,3个后缀当显示中文时能有四个中文名,3个后缀,大于四个将不给全名显示,用~N代替旋动高级功能键,或上下功能键能翻页显示点击高级功能键的中间键或”OK”键可以选取文件,进入如下界面此时可以打开文件,或返回文件选择(重新选取),或退出到主界面点击”打开此文件”进入该文件内容显示如下现在可以浏览文件内容了,点击高级功能键中间键,或OK键可以调出始下子菜单的界面:可以选取是否从第一行开始,或N行开始,或指向N行进行显示,也可以直接返回文件选择重新选取文件扣选筐选定输入筐后,可以输入所需要的行数,输入后选”指向选取行”就可以直接跳跃到指定的行数,如对于超大,超多行,所用耗时间也会跟着变大!!如果输入的行数大于文件本身的行数,此时会指向文件的最尾端.点击:“从第一行始始”,”从选取行开始”这两项都会跳出到主界面来, 到此打开文件完毕.并把主键功有交给主界面区.”开始运行”就可以直接开始运行了!,如果在此之前有断点过,并且没更改过文件,此时会跳出一个窗口如下:第一项为安全高度,安全高度的作用:在当前头具的位置要移动到加工位置时会提起刀具,此高度就是安全高度,也可以看做Z轴的所在高度用扣选筐选定后可以更改这个值,也可以在高级功能里更改默认安全高度.“续点运行”:断点在N点至N+1之间点时,续点运行后会直接从N点开始,其中会重复N至N+1点之间已加工过的轨迹,并接入未完成的轨迹.“续点前运行” :断点在N点至N+1之间点时,续点前运行后会直接从N+1开始,会丢弃N至N+1行的加工轨迹,请多加注意.“退出”放弃本次运行.(注: 当断点续接运行行数超大时,因为要从头找出坐标系与续点,会有一定运算时间,TF卡的读写速度会影响当前的运算速度.在左上角会指示运行数)“限位输入”使能:是否选定限位功能脚位: 对于选定限位功能后,所对应的输入脚位(可选取1-16)电平: 输入高电平有效,还是低电平有效. (见模拟图)“机械原点”使能:是否选定限位功能脚位: 对于选定限位功能后,所对应的输入脚位(可选取1-16)电平: 输入高电平有效,还是低电平的效, (见模拟图)方向:返回至机械时XYZ方向,可正可负返回速度:返回至机械时与对刀时的速度以上的输入脚位对应着控制器的16个输入端,可以任意指定是那个脚位做为当前限位输入“文件管理”点击”文件管理”所进入左边图示的文件列表界面,可以添加新文件,删除文件,修改文件.点击所扣选筐指定的文件后会进入如下界面:“编缉此文件”:可以编辑所选定的文件“返回文件选择”: 重新选取文件“新建文件” :新建一个文件“删除文件”:删除选定的文件“返回主界面”:直接退回到主界面新建文件与删除文件界面:“编缉此文件”“编缉此行”对选定的行进行编缉控制器面板上的相应键,输入所需的G代码,后按”OK”键,保存返回,(前端是旧的参数行),面板修键中有”←”可以对输入出错的字符进行退位修改. “插入行” ,”删除此行”在所选取行的前端插入空行如图:“删除此行”,会删除指定行“返回行选择”返回G指令行再重新选定“返回文件选择”返回文件列表界面注: 如果文件最后一条指令没能运行到,请在文件最后加入一行空行!“主轴控制”M03,M04,M05M03顺时针运行: 此时关闭M04对应的脚位并开启M03对应的脚位M04逆时针运行: 此时关闭M03对应的脚位并开启M04对应的脚位M05 会同时关闭M03,M04的脚M07,M08,M09M07: 开启对应的脚位,不会影响M08M08: 开启对应的脚位,不会影响M07M09: 会同时关闭M07,M08的脚位延时: 启开M03,M04,M07,M08所用时间. PWM的位脚是固定为16脚,如开启这个脚位,对应于OUT输出应改去除,不然会因两者同时控制而冲突!PWM频率: 是指输出的频率Max S: 是指最大S对应于最大频率占空比= S(G指令给定的值)/(MAX S)如有需要控制复位时机台使能的请配置如下:当出现RESET灯闪动时,相应配置的脚位会输出相应的电平可用这个来控制四轴的使能端,或机台工作提示安全高度输入筐:输入后,保存在系统中G指令码参数:G2/G3超差是指手工计算或其它计算后输入G02/G03.是因为计算精度问题,使之圆弧圆心跟给定的值不一致,此刻,有一个容错值,系统会根据给定的参数,重新计算最理想的圆心坐标,详述可见G02/G03说明弦长: 系统拟合生成段弧形时的弧形弦长,详述请见G指令码说明高级操作功能:在待机时(没有运行加工)进行调速: 按住停止键不放(黑四方键),同时再旋动高级功能键,就可以直接调节运行速度百份比,在主屏幕上可以看到速度百份比(I:100-1)显示.在加工运行中,直接旋动高级功能键,可以调整运行速度的百份比, 在主屏幕上可以看到速度百份比(I:100-1)显示.超速133.33%运行操作:(1)运行加工中:下压高级功能键的中间键,旋动高级功能键,就可以超出系统给的最高速度33.33%,(2)在待机下:按住停止键不放(黑四方键), 下压高级功能键的中间键,旋动高级功能键,就可以了.(此操作应注意系统给定的参数最低限定,加速度与最高速度参数变量会因此而做新的调整,会使机台的整体性能超出预设值,所以要慎重使用!)接口模拟图所需电源为稳定直压12V,电流应大于1A,本控制器工作电流在于300MA-800MA左右在接入电源时,务必分清正负端!模拟图所示的”5V输出”是指输出的电源,此电流可提供500MA左右的电流给外部器件使!G指令解读G00:格式:G0X..Y..Z…A轴快速移动,G0用于快速定位刀具,没有对工件进行加工。

WY-07M四轴联动加工中心数控系统用户手册北京帝特马数控设备公司2007年10月CNC系统介绍 (1)CNC系统主界面 (1)CNC系统操作方式 (2)CNC其他操作功能 (2)2 手动方式 (3)手动回机械零点 (3)手动进给操作 (4)手动单步进给 (4)手动点动进给 (5)手动快速 (5)3 自动方式 (6)运行加工程序 (6)生成加工程序 (6)对刀及加工参数设置 (6)载入加工程序 (6)启动/暂停/中止程序运行 (8)调试功能 (10)单段运行 (10)跳段运行 (10)机床锁 (10)辅助锁 (10)空运行 (10)刀位轨迹显示 (10)4MDI方式 (13)执行MDI指令 (13)4.2 MDI方式下的指令检查 (13)5手轮操作方式 (15)手轮脉冲当量 (15)手轮操作模式 (15)操作步骤 (15)6参数管理 (17)参数编辑 (17)6.1.1 参数查看 (17)6.1.2 参数修改 (17)6.1.3 参数保存 (18)特殊参数说明 (18)6.2.1 操作键盘配置参数 (18)6.2.2 螺距补偿参数设置 (20)7通用IO查询 (21)7.2 修改端口说明 (21)8PLC功能 (22)8.1 PLC部件说明 (22)8.1.1 输入口 (22)8.1.2 输出口 (23)8.1.3 内部继电器 (23)8.1.4 计数器 (24)8.1.5 定时器 (24)8.2 梯形图符号及其含义 (24)8.2.1 梯形图单元及名称 (24)8.1.5 梯形图符号 (24)8.2 梯形图编辑 (25)8.2.1 查看梯形图 (25)8.2.1 修改梯形图 (25)8.2.1 修改定时器、计数器参数 (26)9刀库管理 (28)9.1 查看刀具表 (28)9.2 修改刀具表 (28)10用户密码 (29)11程序编辑 (30)11.1 程序的新建、打开与保存 (30)11.2 编辑功能 (31)11.3 退出编辑 (31)12文件管理 (32)12.1 系统文件说明 (32)12.2 文件管理权限 (32)12.3 文件管理操作 (33)13报警信息 (34)1概述1.1 CNC系统介绍WY-07M四轴联动钻铣加工中心数控系统为PC+运动控制器结构的开放式数控系统。

HAAS的HA5C数字分度磁头是一种全自动的、可编程的、旋转定位装置。

这种装置由两个部分组成:一张夹持工件的机械工作台以及一个控制芯轴旋转的电子装置。

通过把角运动编入控制器的内存,然后按下前面板上的“循环起动”按钮,就能够实现对工件的定位。

本装置专门设计用来在二次加工(譬如铣、钻和攻丝)中迅速对部件进行定位。

本设备特别适用于自动机床,譬如数控铣床和自动化生产机床。

通过您的设备即可激活遥控,且无需人员帮助,从而实现全自动操作。

而且,一台装置可用于几种不同的机床,因此可以减少对多台装置的需求。

芯轴通过一种专门接地的、自锁蜗杆和蜗轮装置就能够实现对芯轴的定位。

把蜗杆连接到一个伺服马达上。

您不再会受到24或者48位分度板的限制。

简单的编程操作就可以很容易地解决奇数螺栓圆周和不均匀的钻孔间距问题。

控制器可以对控制器进行编程,以按照(顺时针或者逆时针方向)来旋转芯轴,步骤尺寸从0.001到999.999度。

内存中可存储99个不同步骤。

此外,可以重复(或者循环)每一个步骤多达999次。

控制器的内存是不易挥发,这样即使在切断电源时也可保存您的程序。

您可以存储7种不同的程序(程序0到程序6)。

可以编辑芯轴,使之按照每秒0.001度的给料速度来旋转,最高可达每秒270度(适用于快速定位)。

也可以编辑或者手控激活一种ZERO RETURN(归零)功能,即把芯轴返回到它的初始起动位置。

使用可选择的RS-232接口来上传、下载、输入数据,读取位置、起动和停止马达操作。

良好的机加工做法规定了严密固定的部件及其装配。

HA5C型的设计是按照3种方式来提供这种加工。

紧公差的蜗杆和蜗轮、芯轴与机身的大承压区域以及伺服马达提供了锁定。

要考虑蜗轮能够自行锁定,这是因为蜗杆可以驱动蜗轮,而反之却不行。

这个原则就象您试图通过推动工作台来转动您的铣床上的手柄。

伺服马达进一步保证了锁定运动,它可通过电子停止来防止任何细微的运动。

即使是会摧毁分度磁头的最严重的切削操作也不能导致芯轴旋转。

维宏维鸿四轴真四轴联动雕刻机运动控制卡说明书1.1 维鸿系统的安装在安装新的维鸿前~请删除旧版本的维鸿。

删除的方法请参考程序卸载一节。

维鸿系统包括软件和运动控制卡两部分。

所以~系统的安装也分为两个阶段: 软件安装和运动控制卡的安装。

总体上~请您在安装完软件之后再安装运动控制卡~这样运动控制卡的驱动程序就不需要单独安装。

所以简单以说~可以分为这样几个步骤: (1) 安装维鸿软件~待安装程序提示关闭计算机后~关闭计算机。

(2) 关闭计算机后~安装运动控制卡。

(3) 重新启动计算机~进入Windows操作系统后~略微等待一会~待Windows自动完成配置~整个安装工作就算完成了。

(4) 运行维鸿系统。

下面详细介绍其中的关键步骤。

维鸿软件安装请按照下面的步骤安装软件:(1) 打开计算机电源~启动计算机~系统自动运行进入Windows操作系统。

如果你还没有安装Windows操作系统~请首先安装该操作系统。

(2) Windows 操作系统启动后~注意请关闭其他正在运行的程序。

(3) 解压维鸿V2.0免安装包,打开里面的dotNetFrameWork文件夹~安装dotNetFx40_Full_x86_x64.exe (4) 打开维鸿V2.0文件夹~右键创建桌面快捷方式(5) 双击打开桌面快捷键方式~运行维鸿。

维鸿软件驱动安装USB设备驱动支持XP、win7或win8等32位操作系统~任何一个小的错误都有可能安装驱动失败。

1. 将USB数据线连接到电脑任意USB接口~若出现新硬件向导信息提示中选“是~仅这一次,I,”选项~点击“下一步”。

在出现新硬件向导信息提示中选“从列表或指定位置安装,高级,”选项~点击“下一步”。

2. 选择“在搜索中包括这个位置,O,”选项~点击“浏览”。

3. 选择“维鸿控制设备驱动”文件夹,点击“下一步”。

4.在找到新的硬件向导对话框中选中对应的驱动,点击“下一步”(第一次安装时会自动跳过)。

钻机电控系统使用说明哇塞!同学们,今天我要给你们讲讲钻机电控系统,这可太神奇啦!你想啊,咱们平时见到的那些大大的钻机,轰隆隆地工作,全靠这个电控系统在背后帮忙呢!就好像我们的大脑指挥着我们的身体一样,电控系统就是钻机的“大脑”。

它能控制着钻机的各种动作和操作,厉害吧?比如说,当要让钻机启动的时候,电控系统就会发出指令,“嘿,伙计,开工啦!”然后各种零件就开始动起来。

要是需要调整钻孔的速度,它也能轻松搞定,“快点,再快点!”或者“慢一点,别着急!”还有哦,如果钻机工作的时候温度太高了,电控系统就像一个贴心的小管家,会赶紧发出警报,“哎呀,太热啦,要休息休息!”这就能防止机器因为过热而出问题。

再想象一下,要是没有这个电控系统,钻机不就像一个没头的苍蝇到处乱撞嘛?那可就糟糕啦!我给你们讲讲它具体是怎么操作的。

在操作面板上,有各种各样的按钮和指示灯。

那些按钮就像是一个个神奇的小魔法棒,按一下就能发挥不同的作用。

比如说,有一个大大的绿色按钮,一按下去,钻机就开始欢快地运转起来,“呼呼呼”,是不是很神奇?还有红色的按钮,那可是紧急停止的按钮,一旦遇到危险,赶紧按下去,“咔”,钻机就能立刻停下来。

操作的时候,一定要小心谨慎。

就像我们考试的时候要认真审题一样,可不能马虎。

要是不小心按错了按钮,那可就麻烦大啦!我之前就听说有个人,操作的时候粗心大意,结果把机器弄出了故障,哎呀,这得多耽误事儿啊!所以说,正确使用钻机电控系统是非常重要的。

只有我们认真对待,才能让钻机乖乖听话,为我们好好工作。

同学们,你们说是不是呀?我的观点就是:钻机电控系统真的超级重要,我们一定要好好学习怎么使用它,可不能随便乱来哟!。

四轴自动钻孔机控制系统使用说明书This model paper was revised by the Standardization Office on December 10, 2020四轴表带自动钻孔机一简介四轴表带自动钻孔机控制系统是由海川数控自主研发的控制系统。

硬件组成包括海川自主研发的HC200A4控制器,人机界面以及接近开关传感器组成。

具有自动化程度高,加工速度快,工作稳定等特点。

目前已经多家厂商的机器中正常应用。

应用背景随着社会的发展,人们对手表产品的需求日益增多,特别是表带的精密度要求越来越高。

鉴于此,海川数控自主研发“四轴表带自动钻孔机系统”。

本系统可应用在各种表带钻孔机上。

系统原理及配置本控制器支持最多6轴联动,24路输入输出。

在本绑线系统中,使用了4轴控制机械.运动方式为4轴联动;四轴使用闭环控制,保证了钻孔的准确。

(1)HC200A4控制器(2)人机界面(3)接近开关传感器(4)伺服电机技术参数(1) 钻孔速度累计时间可达到1mm/s(2) 支持两种孔位排序模式(3) 支持两种走到模式(4) 支持自适应回原点功能及自定义原点功能(5) 支持伺服报警显示功能(6) 支持运行速度及回原点速度设定(7) 支持手动气缸动作方便调机(8) 支持手动伺服点动及回原点方便调机二人机界面使用说明系统初始化:设备上电,系统会有一个启动的过程。

当这一过程结束后,系统处于初始状态。

触摸屏显示首页如图(1-1)所示。

自动操作首页在此页面上可以进行以下操作。

主界面按一下【主界面】按钮,系统切换到钻孔主界面如图(1-1)所示。

钻孔参数按一下【钻孔参数】按钮,系统切换到钻孔参数页面如图(2-3)所示。

孔位参数按一下【孔位参数】按钮,系统切换到孔位参数页面如图(2-4)所示。

公用参数按一下【公用参数】按钮,系统切换到公用参数页面如图(2-6)所示。

系统参数按一下【系统参数】按钮,系统切换到系统参数页面如图(2-7)所示。

手动操作按一下【手动操作】按钮,系统切换到手动操作页面如图(2-1)所示。

钻孔1 显示当次循环中钻头1工作时的电流最大值。

钻孔2 显示当次循环中钻头2工作时的电流最大值。

钻孔3 显示当次循环中钻头3工作时的电流最大值。

切刀显示当次循环中切刀工作时的电流最大值。

报警原因显示机器当前的状态及报警信息。

计数显示机器加工的数量。

计时显示机器运行一周的时间。

装钻头1 按一下【装钻头1】按钮,机器移动到钻头1的装夹位置。

再按一下【装钻头1】按钮,钻头移动到工件表面的位置。

装钻头 2 按一下【装钻头2】按钮,机器移动到钻头2的装夹位置。

再按一下【装钻头2】按钮,钻头移动到工件表面的位置。

装钻头3 按一下【装钻头3】按钮,机器移动到钻头3的装夹位置。

再按一下【装钻头3】按钮,钻头移动到工件表面的位置。

单切料按一下【单切料】按钮,机器切料一次。

单送料按一下【单切料】按钮,机器送料一次。

调机模式按一下【调机模式】按钮,系统切换到调机模式页面如图(2-2)所示。

自动/手动【自动/手动】按钮按下时,机器只加工一次。

暂停【暂停】按钮按下时,机器立即暂停。

松开继续加工。

启动当显示等待启动信息是,按一下【启动】按钮,机器进入加工状态。

停止按一下【停止】按钮,机器立即停止当前状态,再执行复位动作。

运行按一下【运行】按钮,机器进入准备状态,准备完成后才可开机。

定位按一下【定位】按钮,定位气缸前进。

再按一下【定位】按钮,定位气缸后退。

压料按一下【压料】按钮,压料气缸压紧。

再按一下【压料】按钮,压料气缸松开。

压送按一下【压送】按钮,压送气缸压紧。

再按一下【压送】按钮,压送气缸松开。

送料按一下【送料】按钮,送料气缸前进。

再按一下【送料】按钮,送料气缸后退。

灯光按一下【灯光】按钮,打开灯光电源。

再按一下【灯光】按钮,关闭灯光电源。

水泵按一下【水泵】按钮,打开水泵电源。

再按一下【水泵】按钮,关闭水泵电源。

切刀关按一下【切刀关】按钮,打开切刀电源。

再按一下【切刀关】按钮,关闭切刀电源。

钻轴关按一下【钻轴关】按钮,打开钻头电源。

再按一下【钻轴关】按钮,关闭钻头电源。

图1-1手动操作:手动页面在此页面上可以进行以下操作。

备注:页面的最上一行及最下一行操作功能请参考钻孔轴:钻孔位置显示钻孔轴当前的位置。

前进按下【前进】按钮,钻孔轴前进。

松开【前进】按钮,钻孔轴停止。

后退按下【后退】按钮,钻孔轴后退。

松开【后退】按钮,钻孔轴停止。

表面深按一下【表面深】按钮,将钻孔轴的当前值保持到钻头表面深高低轴:高低位置显示高低轴当前的位置。

上升按下【上升】按钮,高低轴上升。

松开【上升】按钮,高低轴停止。

下降按下【下降】按钮,高低轴下降。

松开【下降】按钮,高低轴停止。

边原位按一下【边原位】按钮,将高低轴的当前值保持到模具边原位。

移位轴:移位轴位置显示移位轴当前的位置。

前移按下【前移】按钮,移位轴前移。

松开【前移】按钮,移位轴停止。

后移按下【后移】按钮,移位轴后移。

松开【后移】按钮,移位轴停止。

底原位按一下【底原位】按钮,将移位轴的当前值保持到模具底原位。

切刀轴:切刀位置显示切刀轴当前的位置。

上升按下【上升】按钮,切刀轴上升。

松开【上升】按钮,切刀轴停止。

下降按下【下降】按钮,切刀轴下降。

松开【下降】按钮,切刀轴停止。

切料起点按一下【切料起点】按钮,将移位轴的当前值保持到切料起点。

图 2-1调模式:调机页面在此页面上可以进行以下操作。

工件1加工按一下【工件1加工】按钮,机器自动加工1号工件。

只加工一次。

工件2加工按一下【工件2加工】按钮,机器自动加工2号工件。

只加工一次。

工件3加工按一下【工件3加工】按钮,机器自动加工3号工件。

只加工一次。

工件4加工按一下【工件4加工】按钮,机器自动加工4号工件。

只加工一次。

单步模式关【单步模式关】按钮按下时,进入单步模式。

下一步当【单步模式关】按钮按下时,机器会加工一个孔后停下来。

此时按一下【下一步】按钮才会执行下一步动作。

【单步模式关】按钮没有按下则无任何作用。

启动操作功能请参考停止操作功能请参考运行操作功能请参考监控按一下【I/O监控】按钮,系统切换到I/O监控页面如图(2-9)所示。

返回首页按一下【返回首页】按钮,系统切换到主界面页面如图(1-1)所示。

图 2-2参数设置钻孔参数在此页面上可以进行以下操作。

备注:页面的最上一行操作功能请参考钻孔速度设置当前钻头的钻孔速度。

单钻长度设置当前钻头的单次钻孔距离。

A孔总钻长设置当前钻头的A孔的总深度。

B孔总钻长设置当前钻头的B孔的总深度。

C孔总钻长设置当前钻头的C孔的总深度。

电流设置当前钻头的电流限制值。

回退位设置当前钻头的回退位,即需移至下一个孔时,钻头停下的位置。

回退距离设置当前钻头的回退距离,当设置为0时,则钻头每钻孔一次都会退回到回退位的位置。

若不为0 时,则每次退回的距离为设定值。

钻头直径设置当前钻头的直径。

钻头补偿设置当前钻头的补偿值。

钻头2备用当钻头2的备用按钮按下时则钻头2为备用钻头,不加工。

此时若钻头3不利或者断时则自动转换为钻头2加工。

钻头3备用请参考“钻头2备用”说明图2-3孔位参数在此页面上可以进行以下操作。

备注:页面的最上一行操作功能请参考孔距设置工件A孔到B孔的距离(Y方向)。

BC孔距设置工件B孔到C孔的距离(Y方向)。

AB底数差设置工件A孔到B孔的距离(X方向)。

AC底数差设置工件A孔到C孔的距离(X方向)。

料宽设置工件的宽度。

模具底原位设置原点到机器零点的距离(X方向)。

模具边原位设置原点到机器零点的距离(Y方向)。

①A孔边数设置1号工件A孔的边数(Y方向)。

②A孔边数设置2号工件A孔的边数(Y方向)。

③A孔边数设置3号工件A孔的边数(Y方向)。

④A孔边数设置4号工件A孔的边数(Y方向)。

①A孔底数设置1号工件A孔的底数(X方向)。

②A孔底数设置2号工件A孔的底数(X方向)。

③A孔底数设置3号工件A孔的底数(X方向)。

④A孔底数设置4号工件A孔的底数(X方向)。

落差补偿按一下【落差补偿】按钮,系统切换到落差补偿页面如图(2-5)所示。

图2-4落差补偿在此页面上可以进行以下操作①AB底数差补偿设置1号工件AB孔的底数差补偿(X方向)。

②AB底数差补偿设置2号工件AB孔的底数差补偿(X方向)。

③AB底数差补偿设置3号工件AB孔的底数差补偿(X方向)。

④AB底数差补偿设置4号工件AB孔的底数差补偿(X方向)。

①AC底数差补偿设置1号工件AC孔的底数差补偿(X方向)。

②AC底数差补偿设置2号工件AC孔的底数差补偿(X方向)。

③AC底数差补偿设置3号工件AC孔的底数差补偿(X方向)。

④AC底数差补偿设置4号工件AC孔的底数差补偿(X方向)。

返回按一下【返回】按钮,系统切换到孔位参数页面如图(2-4)所示。

图2-5公用参数在此页面上可以进行以下操作备注:页面的最上一行操作功能请参考切刀速度设置切刀轴切料的速度。

切刀空速度设置切刀轴空程(不切料)的速度。

切料起点设置切刀轴需开始切料的起点。

切料深度设置切刀轴总共要切的深度。

钻头快进速设置钻头轴快速前进的速度。

钻头快退速设置钻头轴快速后退的速度。

移位前进速设置移位轴加工的速度。

高低步进速设置高低轴加工的速度。

钻头表面深设置物体表面到钻头的距离(Z方向)。

切刀电流设置切刀电流的限制值。

切料次数设置需切料的次数。

送料延时设置送料气缸的延时时间。

断屑延时设置断屑补偿的延时时间,当钻孔不断屑时,可调整此参数。

无料报警设置当无料后还可以再加工的数量。

钻头断报警设置钻头断报警的系数值,设置的越大越容易报钻头断。

设置太大时则容易出现钻头没断报断。

设置太小时则容易出现钻头断了不报警。

(左边的为钻头1系数,右边的为钻头2、钻头3系数值)设定产量设置需加工的数量。

图2-6系统参数在此页面上可以进行以下操作。

备注:页面的最上一行操作功能请参考模宽设置模具12模的宽度。

34模宽设置模具34模的宽度。

中心模宽设置模具中心模的宽度。

边钻边切【边钻边切】按钮按下时,开启边钻边切功能。

即钻头时会自动切料。

【边钻边切】按钮松开时,则先钻完孔后切料。

只切不钻【只切不钻】按钮按下时,则只切料不钻孔。

钻孔模式【模式A】按钮按下时,为横向走刀模式。

【模式A】按钮松开时,为纵向走刀模式。

孔位模式【模式A】按钮按下时,孔位排序模式为A。

【模式A】按钮松开时,孔位排序模式为B。

详细请查看帮助页面。

送料模式【模式A】按钮按下时,送料模式为有定位气缸的送料模式。

【模式A】按钮松开时,送料模式为普通送料模式。

报警关灯延时若设备报警后需自动关灯及复位,则设置此参数(设置的时间则为延时时间)。

否则设置为0(此功能不生效)。

报警关电延时若设备报警后需自动关电,则设置此参数(设置的时间则为延时时间)。

否则设置为0(此功能不生效)。