压力管道计算公式

- 格式:xls

- 大小:60.00 KB

- 文档页数:3

DATA SHEET OF STRENGTH工程名称:项目号:版次:设计单位:项目负责:设计:校核:审核:工业及热力管道壁厚计算书1直管壁厚校核1.1计算公式:根据《工业金属管道设计规范》(GB50316-2000)6.2中规定,当直管计算厚度t s 小于管子外径D o 的1/6时,承受内压直管的计算厚度不应小于式(1)计算的值。

设计厚度t sd 应按式(2)计算。

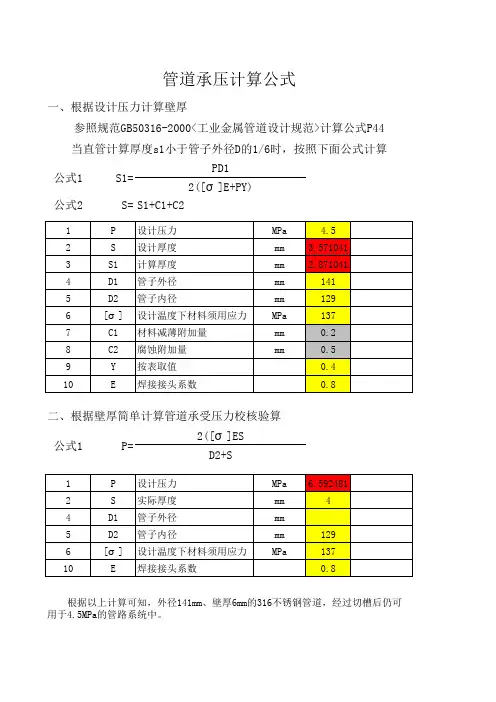

[]()PYE PD t j tos +=σ2 (1)C t t s sd += (2)21C C C += (3)式中 s t —直管计算厚度(mm );P —设计压力(MPa ); o D —管子外径(mm );[]t σ—在设计温度下材料的许用应力(MPa );j E —焊接接头系数;sd t —直管设计厚度(mm );C —厚度附加量之和(mm ); 1C —厚度减薄附加量(mm ) 2C —腐蚀或腐蚀附加量(mm )Y —计算系数设计压力P:P=2σt/(D-2tY)Y=0.4--0Cr18Ni9式中设计温度为常温,一般取50℃,[]tσ根据《工业金属管道设计规范》(GB50316-2000)附录A金属管道材料的许用应力表A.0.1进行选取,故20#为130MPa,0Cr18Ni9为128.375 MPa。

E取值是根据《压力管道规范-工业管道第2部分:材料》j(GB/T20801.2-2006)表A.3,故20#和0Cr18Ni9的取值都为1。

Y根据《工业金属管道设计规范》(GB50316-2000)表6.2.1进行选取,故20#和0Cr18Ni9的取值都为0.4。

1.2常用低压管道计算厚度1.3常用高压管道计算厚度1.4厚度附加量(1).C1厚度减薄附加量(mm),取钢管允许厚度负偏差。

根据《流体输送用不锈钢无缝钢管》(GB/T14976-2002)规定:热轧(挤、扩)钢管壁厚<15mm时,普通级允许厚度负偏差(12.5%δ)高级允许厚度负偏差(12.5%δ);热轧(挤、扩)钢管壁厚≥15mm时,普通级允许厚度负偏差(15%δ)高级允许厚度负偏差(12.5%δ);冷拔(轧)钢管壁厚≤3mm时,普通级允许厚度负偏差(14%δ)高级允许厚度负偏差(10%δ);冷拔(轧)钢管壁厚>3mm时,普通级允许厚度负偏差(10%δ)高级允许厚度负偏差(10%δ)。

DATA SHEET OF STRENGTH工程名称:项目号:版次:设计单位:项目负责:设计:校核:审核:压力管道强度计算书工业及热力管道壁厚计算书1直管壁厚校核:计算公式1.1根据《工业金属管道设计规范》(GB50316-2000)6.2中规定,当直管计算厚度t小于管子外径D的1/6时,承受内压直管的计算os厚度不应小于式(1)计算的值。

设计厚度t应按式(2)计算。

sd PD(1)o?t????st?PY?2E j(2)C?tt?ssd(3)CC?C?21式中—直管计算厚度(mm);t s;—设计压力(MPa)P—管子外径(mm);D o??t—在设计温度下材料的许用应力(MPa);?—焊接接头系数;E j—直管设计厚度(mm);t sd;—厚度附加量之和(mm)C—厚度减薄附加量(mm)C1—腐蚀或腐蚀附加量(mm)C2—计算系数Y- 1 -压力管道强度计算书设计压力P:P=2σt/(D-2tY)Y=0.4--0Cr18Ni9??t根据《工业金属管道设式中设计温度为常温,一般取50℃,?计规范》(GB50316-2000)附录A金属管道材料的许用应力表A.0.1进行选取,故20#为130MPa,0Cr18Ni9为128.375 MPa。

取值是根据《压力管道规范-工业管道第2部分:材料》E j(GB/T20801.2-2006)表A.3,故20#和0Cr18Ni9的取值都为1。

(GB50316-2000)表6.2.1进行根据《工业金属管道设计规范》Y选取,故20#和0Cr18Ni9的取值都为0.4。

1.2常用低压管道计算厚度- 2 -压力管道强度计算书1.3常用高压管道计算厚度1.4厚度附加量(1).C厚度减薄附加量(mm),取钢管允许厚度负偏差。

1根据《流体输送用不锈钢无缝钢管》(GB/T14976-2002)规定:热轧(挤、扩)钢管壁厚<15mm时,普通级允许厚度负偏差(12.5%δ)高级允许厚度负偏差(12.5%δ);热轧(挤、扩)钢管壁厚≥15mm时,普通级允许厚度负偏差(15%δ)高级允许厚度负偏差(12.5%δ);冷拔(轧)钢管壁厚≤3mm时,普通级允许厚度负偏差(14%δ)高级允许厚度负偏差(10%δ);冷拔(轧)钢管壁厚>3mm时,普通级允许厚度负偏差(10%δ)高级允许厚度负偏差(10%δ)。

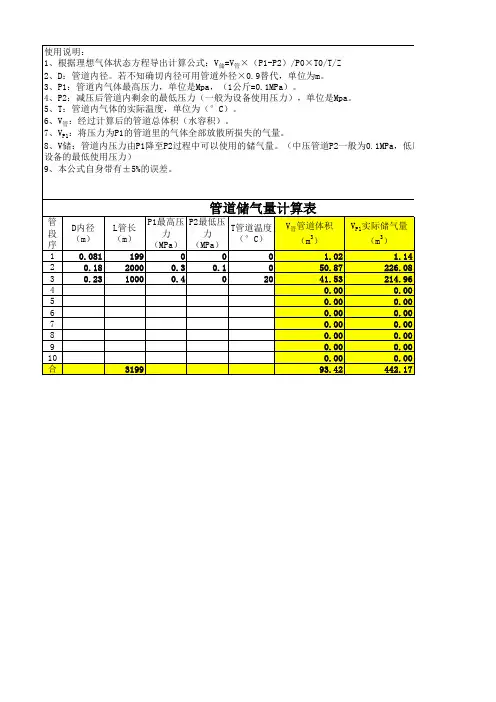

0.6mpa压力的管线体积计算

摘要:

一、背景介绍

二、0.6mpa 压力的管线体积计算方法

1.计算公式

2.计算步骤

三、实际应用案例

四、总结

正文:

一、背景介绍

在工程领域中,管道的压力和体积的计算是非常重要的。

本文主要针对0.6mpa 压力的管道进行体积计算。

了解这种计算方法对于相关行业从业者来说具有很高的实用价值。

二、0.6mpa 压力的管线体积计算方法

1.计算公式

管道的体积计算公式为:V=πrh

其中,V 代表管道体积,r 代表管道半径,h 代表管道长度。

2.计算步骤

(1)确定管道半径r

(2)确定管道长度h

(3)代入公式进行计算

三、实际应用案例

假设某工程需要使用一段半径为50mm,长度为100 米的0.6mpa 压力管道。

我们可以按照以下步骤进行计算:

(1)确定管道半径r:50mm(注意单位转换,1mm=0.001 米)

(2)确定管道长度h:100 米

(3)代入公式进行计算:V=π*(0.05/2)*100=1.9675 立方米

因此,该段0.6mpa 压力管道的体积为1.9675 立方米。

四、总结

通过本文的介绍,我们了解了0.6mpa 压力的管道体积计算方法。

通过实际案例的计算,我们可以得出该段管道的体积为1.9675 立方米。

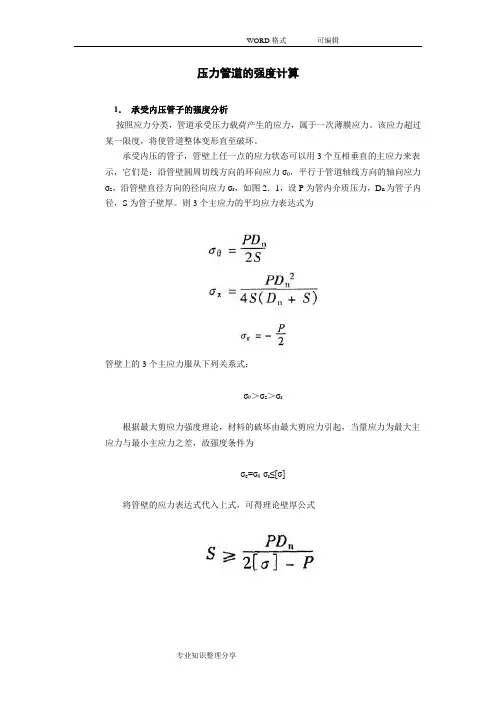

压力管道的强度计算1.承受内压管子的强度分析按照应力分类,管道承受压力载荷产生的应力,属于一次薄膜应力。

该应力超过某一限度,将使管道整体变形直至破坏。

承受内压的管子,管壁上任一点的应力状态可以用3个互相垂直的主应力来表示,它们是:沿管壁圆周切线方向的环向应力σθ,平行于管道轴线方向的轴向应力σz,沿管壁直径方向的径向应力σr,如图2.1,设P为管内介质压力,D n为管子内径,S为管子壁厚。

则3个主应力的平均应力表达式为管壁上的3个主应力服从下列关系式:σθ>σz>σr根据最大剪应力强度理论,材料的破坏由最大剪应力引起,当量应力为最大主应力与最小主应力之差,故强度条件为σe=σθ-σr≤[σ]将管壁的应力表达式代入上式,可得理论壁厚公式图2.1 承受内压管壁的应力状态工程上,管子尺寸多由外径D w表示,因此又得昂一个理论壁厚公式2.管子壁厚计算承受内压管子理论壁厚公式,按管子外径确定时为按管子内径确定时为式中:S l——管子理论壁厚,mm;P——管子的设计压力,MPa;D w——管子外径,mm;D n——管子内径,mm;φ——焊缝系数;[σ]t——管子材料在设计温度下的基本许用应力,MPa。

管子理论壁厚,仅是按照强度条件确定的承受内压所需的最小管子壁厚。

它只考虑了内压这个基本载荷,而没有考虑管子由于制造工艺等方面造成其强度削弱的因素,因此它只反映管道正常部位强度没有削弱时的情况。

作为工程上使用的管道壁厚计算公式,还需考虑强度削弱因素。

因此,工程上采用的管子壁厚计算公式为S j=S l+C (2-3)式中:S j——管子计算壁厚,mm;C——管子壁厚附加值,mm。

(1)焊缝系数(φ)焊缝系数φ,是考虑了确定基本许用应力安全系数时未能考虑到的因素。

焊缝系数与管子的结构、焊接工艺、焊缝的检验方法等有关。

根据我国管子制造的现实情况,焊缝系数按下列规定选取:[1]对无缝钢管,φ=1.0;对单面焊接的螺旋线钢管,φ=0.6;对于纵缝焊接钢管,参照《钢制压力容器》的有关标准选取:①双面焊的全焊透对接焊缝:100%无损检测φ=1.0;局部无损检测φ=0.S5。

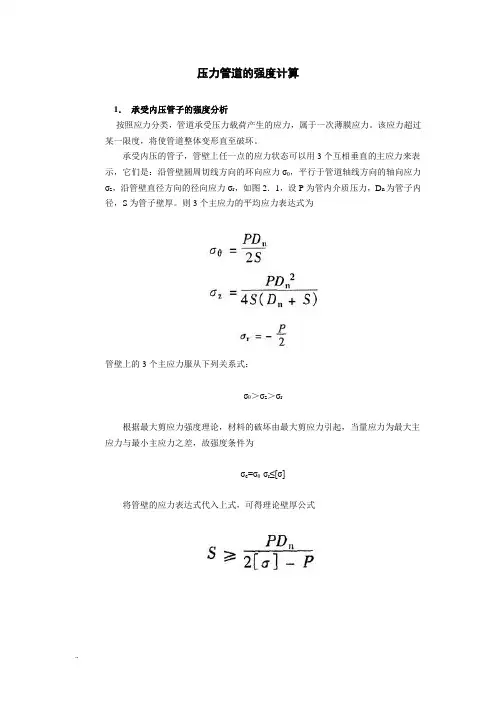

压力管道的强度计算1.承受内压管子的强度分析按照应力分类,管道承受压力载荷产生的应力,属于一次薄膜应力。

该应力超过某一限度,将使管道整体变形直至破坏。

承受内压的管子,管壁上任一点的应力状态可以用3个互相垂直的主应力来表示,它们是:沿管壁圆周切线方向的环向应力σθ,平行于管道轴线方向的轴向应力σz,沿管壁直径方向的径向应力σr,如图2.1,设P为管内介质压力,D n为管子内径,S为管子壁厚。

则3个主应力的平均应力表达式为管壁上的3个主应力服从下列关系式:σθ>σz>σr根据最大剪应力强度理论,材料的破坏由最大剪应力引起,当量应力为最大主应力与最小主应力之差,故强度条件为σe=σθ-σr≤[σ]将管壁的应力表达式代入上式,可得理论壁厚公式图2.1 承受内压管壁的应力状态工程上,管子尺寸多由外径D w表示,因此又得昂一个理论壁厚公式2.管子壁厚计算承受内压管子理论壁厚公式,按管子外径确定时为按管子内径确定时为式中:S l——管子理论壁厚,mm;P——管子的设计压力,MPa;D w——管子外径,mm;D n——管子内径,mm;φ——焊缝系数;[σ]t——管子材料在设计温度下的基本许用应力,MPa。

管子理论壁厚,仅是按照强度条件确定的承受内压所需的最小管子壁厚。

它只考虑了内压这个基本载荷,而没有考虑管子由于制造工艺等方面造成其强度削弱的因素,因此它只反映管道正常部位强度没有削弱时的情况。

作为工程上使用的管道壁厚计算公式,还需考虑强度削弱因素。

因此,工程上采用的管子壁厚计算公式为S j=S l+C (2-3)式中:S j——管子计算壁厚,mm;C——管子壁厚附加值,mm。

(1)焊缝系数(φ)焊缝系数φ,是考虑了确定基本许用应力安全系数时未能考虑到的因素。

焊缝系数与管子的结构、焊接工艺、焊缝的检验方法等有关。

根据我国管子制造的现实情况,焊缝系数按下列规定选取:[1]对无缝钢管,φ=1.0;对单面焊接的螺旋线钢管,φ=0.6;对于纵缝焊接钢管,参照《钢制压力容器》的有关标准选取:①双面焊的全焊透对接焊缝:100%无损检测φ=1.0;局部无损检测φ=0.S5。

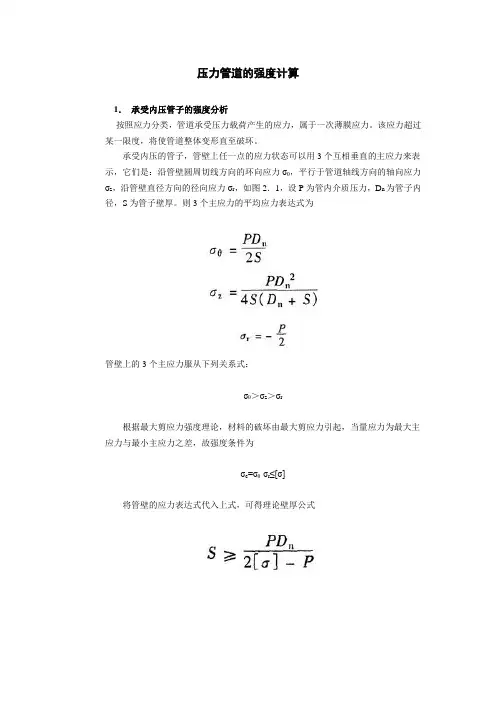

压力管道的强度计算1.承受内压管子的强度分析按照应力分类,管道承受压力载荷产生的应力,属于一次薄膜应力。

该应力超过某一限度,将使管道整体变形直至破坏。

承受内压的管子,管壁上任一点的应力状态可以用3个互相垂直的主应力来表示,它们是:沿管壁圆周切线方向的环向应力σθ,平行于管道轴线方向的轴向应力σz,沿管壁直径方向的径向应力σr,如图2.1,设P为管内介质压力,D n为管子内径,S为管子壁厚。

则3个主应力的平均应力表达式为管壁上的3个主应力服从下列关系式:σθ>σz>σr根据最大剪应力强度理论,材料的破坏由最大剪应力引起,当量应力为最大主应力与最小主应力之差,故强度条件为σe=σθ-σr≤[σ]将管壁的应力表达式代入上式,可得理论壁厚公式图2.1 承受内压管壁的应力状态工程上,管子尺寸多由外径D w表示,因此又得昂一个理论壁厚公式2.管子壁厚计算承受内压管子理论壁厚公式,按管子外径确定时为按管子内径确定时为式中:S l——管子理论壁厚,mm;P——管子的设计压力,MPa;D w——管子外径,mm;D n——管子内径,mm;φ——焊缝系数;[σ]t——管子材料在设计温度下的基本许用应力,MPa。

管子理论壁厚,仅是按照强度条件确定的承受内压所需的最小管子壁厚。

它只考虑了内压这个基本载荷,而没有考虑管子由于制造工艺等方面造成其强度削弱的因素,因此它只反映管道正常部位强度没有削弱时的情况。

作为工程上使用的管道壁厚计算公式,还需考虑强度削弱因素。

因此,工程上采用的管子壁厚计算公式为S j=S l+C (2-3)式中:S j——管子计算壁厚,mm;C——管子壁厚附加值,mm。

(1)焊缝系数(φ)焊缝系数φ,是考虑了确定基本许用应力安全系数时未能考虑到的因素。

焊缝系数与管子的结构、焊接工艺、焊缝的检验方法等有关。

根据我国管子制造的现实情况,焊缝系数按下列规定选取:[1]对无缝钢管,φ=1.0;对单面焊接的螺旋线钢管,φ=0.6;对于纵缝焊接钢管,参照《钢制压力容器》的有关标准选取:①双面焊的全焊透对接焊缝:100%无损检测φ=1.0;局部无损检测φ=0.S5。

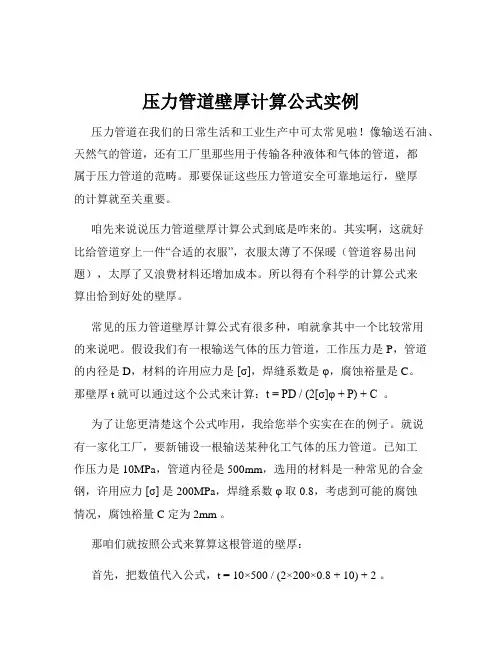

压力管道壁厚计算公式实例压力管道在我们的日常生活和工业生产中可太常见啦!像输送石油、天然气的管道,还有工厂里那些用于传输各种液体和气体的管道,都属于压力管道的范畴。

那要保证这些压力管道安全可靠地运行,壁厚的计算就至关重要。

咱先来说说压力管道壁厚计算公式到底是咋来的。

其实啊,这就好比给管道穿上一件“合适的衣服”,衣服太薄了不保暖(管道容易出问题),太厚了又浪费材料还增加成本。

所以得有个科学的计算公式来算出恰到好处的壁厚。

常见的压力管道壁厚计算公式有很多种,咱就拿其中一个比较常用的来说吧。

假设我们有一根输送气体的压力管道,工作压力是 P,管道的内径是 D,材料的许用应力是[σ],焊缝系数是φ,腐蚀裕量是 C。

那壁厚 t 就可以通过这个公式来计算:t = PD / (2[σ]φ + P) + C 。

为了让您更清楚这个公式咋用,我给您举个实实在在的例子。

就说有一家化工厂,要新铺设一根输送某种化工气体的压力管道。

已知工作压力是 10MPa,管道内径是 500mm,选用的材料是一种常见的合金钢,许用应力[σ] 是 200MPa,焊缝系数φ 取 0.8,考虑到可能的腐蚀情况,腐蚀裕量 C 定为 2mm 。

那咱们就按照公式来算算这根管道的壁厚:首先,把数值代入公式,t = 10×500 / (2×200×0.8 + 10) + 2 。

接下来就是计算啦,先算括号里的:2×200×0.8 = 320 ,320 + 10 = 330 。

然后算乘法:10×500 = 5000 。

最后做除法和加法:5000÷330 ≈ 15.15 ,15.15 + 2 = 17.15 。

所以这根管道的壁厚至少得是 17.15mm 。

您看,通过这个公式和具体的例子,是不是对压力管道壁厚的计算有了更直观的了解?在实际的工程应用中,计算压力管道壁厚可不能马虎。

我就曾经遇到过这么一件事儿,有个小工程队在给一个小型工厂铺设压力管道的时候,因为没有认真计算壁厚,就凭经验大概估计了一下,结果管道在运行没多久就出现了泄漏的问题。

压力管道强度校核计算表(可以直接使用,可编辑实用优秀文档,欢迎下载)DATA SHEET OFSTRENGTH工程名称:项目号:版次:设计单位:项目负责:设计:校核:工业及热力管道壁厚计算书1直管壁厚校核1.1计算公式:根据《工业金属管道设计规范》(GB50316-2000)6.2中规定,当直管计算厚度t s 小于管子外径D o 的1/6时,承受内压直管的计算厚度不应小于式(1)计算的值。

设计厚度t sd 应按式(2)计算。

[]()PYE PD t j tos +=σ2 (1)C t t s sd += (2) 21C C C += (3)式中 —直管计算厚度(mm );—设计压力(MPa ); —管子外径(mm );[]t σ—在设计温度下材料的许用应力(MPa ); —焊接接头系数; —直管设计厚度(mm ); —厚度附加量之和(mm ); —厚度减薄附加量(mm ) —腐蚀或腐蚀附加量(mm ) —计算系数设计压力P:P=2σt/(D-2tY)Y=0.4--0Cr18Ni9式中设计温度为常温,一般取50℃,[]tσ根据《工业金属管道设计规范》(GB50316-2000)附录A金属管道材料的许用应力表进行选取,故20#为130MPa,0Cr18Ni9为128.375 MPa。

取值是根据《压力管道规范-工业管道第2部分:材料》(GB/T20801.2-2006)表A.3,故20#和0Cr18Ni9的取值都为1。

根据《工业金属管道设计规范》(GB50316-2000)表进行选取,故20#和0Cr18Ni9的取值都为0.4。

1.2常用低压管道计算厚度1.3常用高压管道计算厚度1.4厚度附加量(1).C1厚度减薄附加量(mm),取钢管允许厚度负偏差。

根据《流体输送用不锈钢无缝钢管》(GB/T14976-2002)规定:热轧(挤、扩)钢管壁厚<15mm时,普通级允许厚度负偏差(12.5%δ)高级允许厚度负偏差(12.5%δ);热轧(挤、扩)钢管壁厚≥15mm时,普通级允许厚度负偏差(15%δ)高级允许厚度负偏差(12.5%δ);冷拔(轧)钢管壁厚≤3mm时,普通级允许厚度负偏差(14%δ)高级允许厚度负偏差(10%δ);冷拔(轧)钢管壁厚>3mm时,普通级允许厚度负偏差(10%δ)高级允许厚度负偏差(10%δ)。

管径与流量压力的计算公式管道是工业生产中常见的输送介质的设备,而管道的流量和压力是管道设计和运行中最重要的参数之一。

在管道设计和运行中,正确计算管道的流量和压力是至关重要的。

本文将介绍管径与流量压力的计算公式,并讨论其在工程实践中的应用。

一、管径与流量的计算公式。

1. 管道流量的计算公式。

管道流量是指单位时间内通过管道的液体或气体的体积。

在工程实践中,常用的管道流量计算公式为:Q = A v。

其中,Q为管道流量,单位为m3/s;A为管道横截面积,单位为m2;v为流体的流速,单位为m/s。

2. 管道横截面积的计算公式。

管道横截面积的计算公式为:A = π d2 / 4。

其中,A为管道横截面积,单位为m2;d为管道直径,单位为m;π为圆周率,取3.14。

综合以上两个公式,可以得到管道流量的计算公式为:Q = π d2 / 4 v。

其中,Q为管道流量,单位为m3/s;d为管道直径,单位为m;v为流体的流速,单位为m/s。

二、管径与压力的计算公式。

1. 管道流体的压力损失计算公式。

管道中流体的流动会产生一定的阻力,从而使得流体的压力发生变化。

在工程实践中,常用的管道流体压力损失计算公式为:ΔP = f (L / d) (ρ v2) / 2。

其中,ΔP为管道流体的压力损失,单位为Pa;f为摩阻系数;L为管道长度,单位为m;d为管道直径,单位为m;ρ为流体的密度,单位为kg/m3;v为流体的流速,单位为m/s。

2. 管道流体的压力计算公式。

管道中流体的压力可以通过管道流体的压力损失计算公式得到,同时还需要考虑流体的入口压力和出口压力。

管道流体的压力计算公式为:P = Pin ΔP。

其中,P为管道流体的压力,单位为Pa;Pin为流体的入口压力,单位为Pa;ΔP为管道流体的压力损失,单位为Pa。

综合以上两个公式,可以得到管道流体的压力计算公式为:P = Pin f (L / d) (ρ v2) / 2。

其中,P为管道流体的压力,单位为Pa;Pin为流体的入口压力,单位为Pa;f 为摩阻系数;L为管道长度,单位为m;d为管道直径,单位为m;ρ为流体的密度,单位为kg/m3;v为流体的流速,单位为m/s。

压力管道刚度计算公式在工程领域中,压力管道是一种用于输送液体或气体的管道系统,其在工业生产和日常生活中扮演着重要的角色。

在设计和使用压力管道时,其刚度是一个非常重要的参数,它可以影响管道的稳定性和安全性。

因此,了解和计算压力管道的刚度是非常必要的。

本文将介绍压力管道刚度的计算公式以及相关的知识。

压力管道刚度的概念。

压力管道的刚度是指管道在受到外部载荷作用时,产生的变形和位移的能力。

通俗地讲,刚度越大,管道在受到外部力的作用时,变形越小,位移越小。

在工程设计中,通常会根据管道的使用环境和要求来确定其刚度,以确保管道在使用过程中能够稳定可靠地工作。

压力管道刚度计算公式。

在实际工程中,可以通过以下公式来计算压力管道的刚度:刚度=弹性模量×惯性矩/管道长度。

其中,弹性模量是材料的力学性能参数,用E表示;惯性矩是管道截面形状对于其弯曲刚度的影响参数,用I表示;管道长度用L表示。

弹性模量是材料的一个重要力学参数,它反映了材料在受力时的变形能力。

不同材料的弹性模量是不同的,通常可以通过实验或者查阅相关资料来获取。

在计算压力管道刚度时,需要根据具体的材料选取相应的弹性模量值。

惯性矩是管道截面形状对于其弯曲刚度的影响参数,它反映了管道截面形状对于其弯曲变形的影响。

不同截面形状的管道其惯性矩是不同的,通常可以通过相关公式或者计算方法来获取。

在实际工程中,可以根据管道的具体形状和尺寸来计算其惯性矩。

管道长度是指管道的实际长度,它是影响管道刚度的重要因素之一。

在计算管道刚度时,需要准确地获取管道的长度,并将其代入计算公式中。

以上公式是计算压力管道刚度的基本公式,通过该公式可以快速准确地计算出管道的刚度值。

在实际工程中,可以根据具体的工程要求和管道参数来选取合适的材料和截面形状,以确保管道在使用过程中能够满足其刚度要求。

相关知识。

除了上述的刚度计算公式之外,还有一些与压力管道刚度相关的知识需要了解。

例如,在实际工程中,由于管道的受力情况复杂,可能会受到多种不同方向的载荷作用,因此需要对管道进行综合的刚度分析。