八工位回转刀架说明书

- 格式:doc

- 大小:912.20 KB

- 文档页数:37

产品型号Product model:CK6130数控车床CNC Lathe Machine 产品图片Product picture:产品用途Product application:该机床适用于电器、仪表仪器工业、气锤、摩托车配件、紧固件轴承、照相器材、电影机械、五金各种钟表、眼镜、文教用品、电机、阀门、煤气管件及其他高精度复杂零件的加工制造,是五金机械加工行业最理想的高效设备。

This machine is widely used in processing and manufacture the electric appliance,instrumentation industry,automobile,motorcycle,fastener bearings,photographic and film machinery,hardware tools,watches,glasses stationery,motors,valves and gas pipe and other high precise and complex components.It is the ideal high efficient equipment in the hardware machining industry.标准配置Standard configuration:4工位电动刀架Electric 4position 手动三爪卡盘3-jaw manual chuck 手动尾座Manual Tailstock产品主要技术参数Product main technical specifications:主要技术参数SPECIFICATIONS Units CK6130床身上最大回转直径Swing over bed mm 300横滑板上最大回转直径Swing over cross slide mm 100最大工件长度Distance between centersmm 500/700主轴孔径范围Spindle bore mm 60主轴孔径锥度Spindle bore taper -MT6主轴鼻端型号Spindle nose type -A2-5主轴转速级数Spindle speed steps -无级变速Stepless主轴转速范围Spindle speed range rpm 100-2000刀架类型Turret/tool post -4工位电动刀架Ele c tric 4position刀具尺寸Tool size mm 20x20X 轴行程X axis travelmm160Z轴行程Z axis travel mm500/700 X轴快速进给速度X axis rapid traverse mm/min6000Z轴快速进给速度Z axis rapid traverse mm/min8000尾座套筒直径Tailstock quill diameter mmΦ50尾座套筒锥度Tailstock quill taper-MT4尾座套筒行程Tailstock quill travel mm90主轴电机Main spindle motor kW4冷却泵电机Coolant pump motor kW0.09机床重量Machine weight kg1150外形尺寸Overall dimension mm1900x1200x1700标准配置:标配GSK980TB3i系统主轴孔径60四工位电动刀架手动三爪卡盘手动尾座死顶尖高低两档,档内无极全防护普通电机选择配置:选配GSK、KND、新代、三菱、西门子、FANUC系统主轴孔径80六工位/八工位电动刀架、六工位/八工位/十二工位液压刀塔、排刀架手动四爪卡盘、气动弹簧夹头、气动卡盘、液压卡盘气动尾座、液压尾座活顶尖独立主轴,无级变速变频电机、伺服电机自动送料机排屑器自动门整体床脚、整体床身中心架、跟刀架主轴分度动力头油雾分离器台湾主轴单元NSK丝杠轴承机床附件表:序号名称规格及型号数量图号备注1数控系统说明书GSK980TB312机床使用说明书CK613013合格证书CK613014固定顶尖莫氏四号15压刀扳手16卡盘扳手17垫铁4。

文昌数控刀架说明书1. 产品概述文昌数控刀架是一种用于加工金属材料的刀具支撑装置。

它采用先进的数控技术,能够精确控制刀具的位置和角度,提高加工效率和质量。

本说明书将详细介绍文昌数控刀架的特点、结构、使用方法和注意事项,以帮助用户正确并安全地使用该产品。

2. 产品特点•高精度:文昌数控刀架采用先进的数控技术,可以实现高精度的刀具定位和角度调整,满足复杂加工需求。

•多功能:该产品配备多种不同类型的刀具夹持装置,可适应不同形状和尺寸的切削工具。

•稳定性强:文昌数控刀架采用高强度材料制造,结构稳定,能够承受高速、重负荷的加工操作。

•易于操作:该产品配备直观简洁的操作界面,用户只需简单设置参数即可完成复杂加工任务。

•安全可靠:文昌数控刀架内置多重安全保护装置,确保操作人员和设备的安全。

3. 产品结构文昌数控刀架主要由以下几个部分组成:•底座:用于固定整个刀架,具有稳定性和可靠性。

•立柱:连接底座和横梁,提供支撑和调整刀具高度的功能。

•横梁:连接立柱并可在水平方向上移动,用于调整刀具位置。

•刀架:安装在横梁上,用于夹持刀具并实现数控调整。

•控制系统:包括电气控制柜、数控系统和操作界面,用于设置加工参数和监控加工过程。

4. 使用方法4.1 安装准备1.将文昌数控刀架放置在平稳的地面上,并确保底座牢固固定。

2.检查各个连接部位是否紧固,并进行必要的调整。

4.2 夹持刀具1.根据加工需求选择合适的切削工具,并将其插入到刀架中。

2.使用正确的夹紧装置将切削工具夹持牢固。

4.3 设置加工参数1.打开控制系统的电源,并确保各个设备正常运行。

2.进入数控系统的操作界面,根据加工要求设置刀具位置、角度、进给速度等参数。

4.4 启动加工1.检查刀具和工件是否安装正确,并确保安全防护装置完好。

2.在数控系统中启动加工程序,观察加工过程,及时调整参数以保证加工质量。

5. 注意事项•在使用文昌数控刀架前,请先阅读本说明书并熟悉产品结构和使用方法。

![BWD6[1].8-C6140说明书(030729)](https://img.taocdn.com/s1/m/857d97d033d4b14e852468f2.png)

BWD6.8 -C6140电动刀架说明书一、概述BWD6.8-C6140系列电动刀架是本厂继XWD系列和LDB系列之后开发的又一新产品。

该刀架结构简单可靠。

其特点采用了由销盘、内外端齿组成的三端齿精定位机构,该机构实现了刀架转位时刀盘无需轴向移动,使刀架转位时更平稳,并彻底解决了刀架的密封问题。

锁紧采用凸轮机构,使刀架换刀速度更快更可靠。

三端齿机构是国外流行的先进机构,由于加工具有较大的工艺难度而难以推广。

本厂集中技术优势,几经反复攻关,终于试制成功。

目前已广泛应用于卧式、立式系列刀架上。

BWD6.8刀架就属于该刀架。

相信它的上市将为数控机床锦上添花。

欢迎选用用本厂刀架,本厂将为你提供优质的服务,你在使用中提出的批评和建议都将受到本厂的热忱欢迎。

二、工作原理刀架处于锁紧状态,微机发出换刀信号,正转继电器吸合,电动机正转,电动机通过链轮链条带动蜗杆蜗轮转动,使锁紧凸轮松开,销盘被弹簧弹起,端齿脱开,凸轮带动刀盘转位,编码器(或发信盘)发出刀位信号,若刀架旋转到所要刀位时,则正转继电器松开、反转继电器吸合,电机带动蜗杆反转,蜗轮带动凸轮带动刀盘反转,反靠销粗定位。

凸轮使销盘压缩弹簧前移,端齿啮合,完成精定位,刀架锁紧电机断电,发信杆发出夹紧信号,加工顺序开始。

三、刀架动作顺序换刀信号-----电机正转----凸轮松开----刀盘转位----到位信号----电机反转----粗定位----销盘前移----端齿啮合----精定位夹紧----电机断电----夹紧信号----加工顺序进行四、技术指标首先测量出刀架安装面至机床主轴的实际尺寸,并将垫板配磨至合适的厚度。

置刀架于机床中拖板上合适位置,校准刀盘侧面(搪孔刀座安装面),打好安装螺钉及锥销孔,根据要求接线,通电运转,此时应注意三相电源的相序是否正确,若刀架通电后不转,应立即切断电源,改变相序后重试。

刀架运营时应能灵活、轻松,无异常声音及错位现象。

如刀架连转或刀架不动,应立即关闭电源。

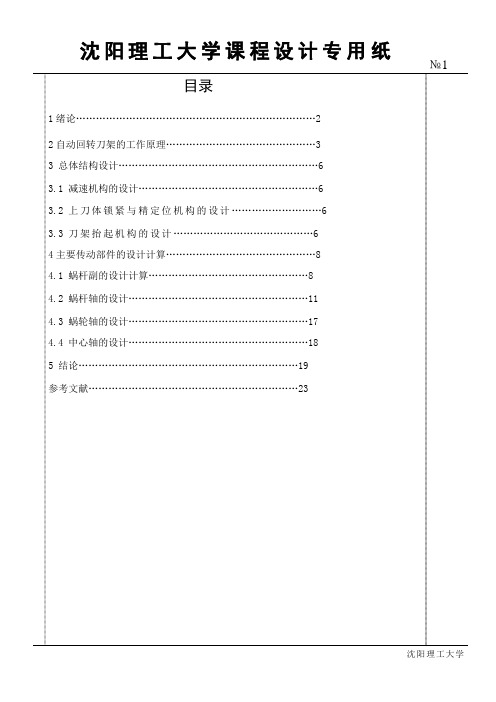

目录1绪论 (2)2自动回转刀架的工作原理 (3)3 总体结构设计 (6)3.1 减速机构的设计 (6)3.2 上刀体锁紧与精定位机构的设计 (6)3.3 刀架抬起机构的设计 (6)4主要传动部件的设计计算 (8)4.1 蜗杆副的设计计算 (8)4.2 蜗杆轴的设计 (11)4.3 蜗轮轴的设计 (17)4.4 中心轴的设计 (18)5 结论 (19)参考文献 (23)1 绪论数控车床上使用的自动回转刀架是一种最简单的换刀装置,自动回转刀架是在一定的空间范围内,能执行自动松开、转位、精密定位等一系列动作的一种机构。

本次课程设计中,主要进行了减速机构的设计,上刀体锁紧与精定位机构的设计,刀架抬起机构的设计,蜗杆副的设计计算,蜗杆轴的设计等部分。

对数控机床回转刀架有了更深层次的了解。

自动回转刀架是在一定的空间范围内能执行自动松开、转位以及精密定位等一系列动作的一种机构。

使用这种新的经济型数控系统功能更强,可靠性更稳定,功率增大,结构简单,维修方便。

为了能在工件的一次装夹中完成多个工序加工,缩短加工辅助时间,减少多次安装所引起的加工误差,充分发挥数控机床的效率,采用“工序集中”的原则,采用自动回转刀架。

自动回转刀架在结构上必须具有良好的强度和刚性,以承受粗加工时的切削抗力,为了保证转位之后具有髙的重复定位精度,自动回转刀架还需要选择可靠的定位方案和合理的定位结构。

2 自动回转刀架的工作原理图2.1自动回转刀架的换刀流程自动回转刀架的换刀流程如下:首先,刀架电动机正转,通过涡轮蜗杆减速,蜗杆正转,通过销连接,上盖圆盘旋转,继而端面齿错开。

同时,上刀架抬起,然后上刀体旋转。

霍尔元件触发后,刀架电动机反转。

通过涡轮蜗杆减速,使螺杆反转,上刀体下降,粗定位。

然后精定位。

延时锁紧后电动机反转。

当刀架处于锁紧状态时,两销的情况如图a所示,此时反靠销6落在反靠圆盘7的十字槽内,上刀体4的端面齿和下刀的端面齿处于啮合状态(上下端面齿在图a中未画出)。

目录一.设备安全使用须知 (1)二.机床简介 (3)三.主要技术参数和连接尺寸 (4)四.机床的吊运、安装及试车 (5)五.主要部件结构性能及调整 (5)六.液压系统 (6)七.机床的润滑 (6)八.机床的冷却-排屑系统 (7)九.机床的调试与维修 (7)十.易损件清单 (8)十一.机床的工作环境 (28)注:图一.HTC6330b机床地基图 (9)图二.机床占地面积图 (10)图三.机床外观图 (11)图四.机床吊运图 (12)图五.HTC6330b数控车床加工尺寸及刀具干涉图 (13)图六.主轴箱结构图 (14)图七.X轴滑板 (17)图八.液压卡盘系统 (18)图九.Z轴丝杠连接图 (19)图十.主轴连接尺寸 (20)图十一.卡盘座尺寸图 (22)图十二.液压原理图 (24)图十三.导轨润滑装置 (25)图十四.主轴润滑 (26)图十五.冷却装置 (27)一、设备安全使用须知对于生产企业来讲,没有什么比安全工作更重要的了。

为此,在机床使用说明书正文之前,制定本安全说明。

请尊敬的用户,在读正文之前,认真阅读并能领会,那将是我们的共同的幸福。

1.设备的使用除非之前已受过培训并授权的人员进行特殊维修工作时,否则不得在设备防护罩松动或被取掉的情况下使用该机床。

该机床是为完成一系列具体操作而设计的。

在质量保证期内,未经生产厂家授权,不得对设备进行任何形式的改装或用于其它超出机床使用范围的用途。

该机床是自动循环起动的,不得在机床的任何部位(尤其是机床移动部位)放置工具、工件及其它物品。

刀具及其它设置一定要在处于夹紧状态时才可使用。

2.人员培训机床若由人员不恰当的使用将会是很危险的,所以,在机床的安全使用,调整,操作及维修方面对其人员进行充分培训是完全必要的。

3.人员防护服为了安全起见,应使用并爱护好您的防护服装及用具。

在该机床工作事,切勿穿松垮的衣服,应去掉珠宝首饰并将长发挽到后面,戴安全防护眼镜并穿安全工作鞋。

数控回转工作台说明书摘要数控车床今后将向中高挡发展,中档采用普及型数控刀架配套,高档采用动力型刀架,兼有液压刀架、伺服刀架、立式刀架等品种,预计近年来对数控刀架需求量将大大增加。

但是数控回转工作台更有发展前途,它是一种可以实现圆周进给和分度运动的工作台,它常被使用于卧式的镗床和加工中心上,可提高加工效率,完成更多的工艺,它主要由原动力、齿轮传动、蜗杆传动、工作台等部分组成,并可进行间隙消除和蜗轮加紧,是一种很实用的加工工具。

本课题主要介绍了它的原理和机械结构的设计,并对以上部分运用AUTOCAD做图,最后是对数控回转工作台提出的一点建议。

关键词:数控回转工作台;齿轮传动;蜗杆传动;间隙消除;蜗轮加紧AbstractNumerical control there is in the future lathe to in will develop, the middle—grade to adopt popular numerical control knife rest form a complete set, adopt the motive force type knife rest top-grandly, have such varieties as knife rest of hydraulic pressure, servo knife rest, vertical knife rest, etc. concurrently, it is estimated that it will increase to numerical control knife rest demand greatly数控回转工作台说明书in recent years。

The development trend of the Numerical control rotary table is:With the development of numerical control lathe, numerical control knife rest begin to change one hundred sheets , electric liquid is it urge and urge direction develop while being servo to make up fast。

数控车床自动回转刀架功能与用途一、引言数控车床是一种高精度机床,广泛应用于各种机械加工行业。

数控车床的核心组件之一是自动回转刀架,它具有重要的功能和用途。

本文将详细介绍数控车床自动回转刀架的功能和用途。

二、数控车床自动回转刀架的功能1. 实现多工位切削数控车床自动回转刀架可以实现多工位切削,通过刀架的旋转,可以将多个刀具固定在不同的工位上,实现多种切削操作。

这种功能可以大大提高加工效率和生产能力。

2. 自动换刀自动回转刀架可以实现自动换刀功能,无需人工干预。

在加工过程中,当一把刀具完成任务后,刀架会自动旋转,将下一把刀具送入工作位置,实现快速换刀。

这样可以节省人力成本,提高生产效率。

3. 刀具补偿数控车床自动回转刀架可以进行刀具补偿。

在加工过程中,由于刀具磨损或其他原因,可能会导致加工精度下降。

通过刀具补偿功能,可以自动调整刀具的位置,保证加工精度的稳定性。

4. 实现多角度加工数控车床自动回转刀架可以实现多角度加工。

通过刀架的旋转,可以改变刀具与工件的相对位置,实现不同角度的切削。

这样可以满足复杂工件的加工需求,提高加工质量。

三、数控车床自动回转刀架的用途1. 批量生产数控车床自动回转刀架适用于批量生产。

在生产过程中,可以事先设置好刀具的切削路径和参数,然后通过自动回转刀架实现连续加工。

这样可以大大提高生产效率和产品一致性。

2. 复杂零件加工数控车床自动回转刀架适用于复杂零件的加工。

通过刀架的旋转和刀具的补偿,可以实现多工位、多角度的切削操作,满足复杂零件的加工要求。

这样可以提高加工精度和产品质量。

3. 精密加工数控车床自动回转刀架适用于精密加工。

由于自动回转刀架具有高精度、高稳定性的特点,可以保证加工过程中的精度和稳定性。

这样可以满足对精密零件的加工要求,提高产品质量。

4. 多种切削方式数控车床自动回转刀架适用于多种切削方式。

通过更换不同的刀具,可以实现不同的切削方式,如车削、铣削、攻丝等。

这样可以满足不同工件的加工需求,提高加工的灵活性和多样性。

C616卧式车床八工位数控回转刀架设计【摘要】数控加工的加工精度高,生产率高,能减轻操作者劳动强度、改善劳动条件,有利于生产管理的现代化以及经济效益的提高,它的发展和运用,影响着制造业水平高低,实现生产过程的数控化,已经成为当今制造业的发展方向,所以非常值得我们去研究。

本设计通过对八工位卧式电动控制刀架的工作原理的分析,确定了多种方案,综合考虑各种方案的优缺点、性价比后,采用电动回转刀架。

其刀架机构的主要部件包括减速传动机构、刀架的抬起机构、锁紧与转位精定位机构等,控制系统软件包括控制系统的选择,控制系统软硬件的设计,收发信电路的设计等,设计中所采用螺杆抬起机构、端齿盘定位机构和单片机控制系统都计较经济实用,适合我们我国现阶段数控机床的发展需要。

【关键词】八工位,电动刀架,自动化,8051单片机目录1 绪论 (5)1.1 引言 (5)1.2 国内外研究现状 (5)1.3 存在的问题 (6)1.4 解决的方法 (7)2 方案设计 (8)2.1 自动刀架的基本要求和类型 (8)2.1.1自动刀架的基本要求 (8)2.1.2自动刀架的类型 (8)2.2 方案的拟定和确定 (9)3 总体结构设计 (11)3.1 减速传动机构方案设计 (11)3.2 刀架抬起机构设计 (12)3.3 上刀体锁紧与精定位机构设计 (13)4 主要部件的设计计算 (15)4.1 减速传动机构的设计计算 (15)4.1.1蜗杆的选型 (15)4.1.2蜗杆副的材料选择 (15)4.1.3按齿面接触疲劳强度进行设计 (15)4.1.4蜗杆和蜗轮的主要参数与几何尺寸 (19)4.1.5校核蜗轮齿根弯曲疲劳强度 (19)4.2 螺杆的设计计算 (21)4.2.1螺距的确定 (21)4.2.2其他参数的确定 (21)4.2.3自锁性能校核 (21)4.3 端齿盘设计 (22)4.3.1 端齿盘的特点 (22)4.3.2 端齿盘主要参数的设计计算 (22)5 电气控制部分设计 (26)5.1 控制系统的选择 (26)5.2 控制方式的选择 (27)5.3 硬件电路设计 (27)5.3.1收信电路设计 (27)5.3.2发信电路设计 (29)5.4 控制软件设计 (31)6 致谢 (37)7 参考文献 (38)1 绪论1.1 引言电动刀架是数控车床重要的传统结构,应用了自动控制、微电子、传感测量等方面的最新成就,是典型的机电一体化产品。

合理地选配电动刀架,并正确实施控制,能够有效地提高劳动生产率,缩短生产准备时间,消除人为误差,提高加工精度与加工精度的一致性等等。

另外,加工工艺适应性和连续稳定的工作能力也明显提高;尤其是在加工几何形状较复杂的零件时,除了控制系统能提供相应的控制算祛对执行机构(如步进电机等)发出相应的控制指令补,很重要的一点是数控车床需配备易于控制的电动刀架,以便一次装夹所需各种刀具,灵活、方便地完成各种几何形状的加工。

因此它的发展和运用,改变了制造业的生产方式、产业结构、管理方式,为普通机床演变为数控机床创造了条件,使世界制造业的格局发生了巨大的变化。

数控水平的高低已经成为衡量一个国家制造业水平高低的标志,实现生产过程的数控化,已经成为当今制造业的发展方向。

当前,数控车床的发展很快,特别是适合中国国情的经济型简易数控车床的迅猛发展,与之相适应的电动刀架的研究与生产也日趋活跃。

1.2 国内外研究现状数控机床是先进制造业的基础机械,是最典型的多品种、小批量、高技术含量的机电一体化产品。

目前世界数控机床年产量超过25万台,品种超过1500种。

由于国产数控机床不能满足市场的需求,使我国机床的进口额呈逐年上升态势。

目前我国数控机床技术发展的现状是:①产品成熟度差,可靠性不高②产品品种少,不能满足市场需求③创新能力低,市场竞争力不强④数控机床行业的专业化零配件及部件的协作生产配套体系不健全,大多数企业都是“大而全、小而全”的结构模式。

近期我国在数控机床的发展方面,主要采取跟踪高级型、发展普及型、扩大经济型,以普及型为主的策略,重点发展。

目前我国机床主机厂刀架资源有以下五个来源:①主机厂自制;②来自意大利和德国;③来自烟台环球机床附件集团有限公司;④来自江苏常州地区若干企业;⑤来自台湾地区。

⑥其中常州地区的刀架生产企业占据经济性刀架的主流市场。

据专家分析预测:①数控机床推广应用逐步由经济型为主向普及型为主转变。

到2005年我国机床的数控化率为9.5%-10.36%,到2010年将达到16.5%-19.27%。

在2001-2010年,经济型所占比重继续减少,普及型所占比重继续增长,高级型的需求缓慢增长。

②出口前景良好。

1998年及前几年我国机床工具的出口额徘徊在5亿美元左右,2000年上升到7.85亿美元,随着东南亚经济复苏和我国出口多极化市场的形成和巩固,以及我国加入WTO,今后几年我国机床出口将实现平稳、持续增长。

预计到2010年出口创汇可达到13亿美元。

本系统利用单片机的特性,在刀架与CNC(数控系统)之间架起一座桥梁,以提高刀架的运行性能。

而单片机指令丰富,运行速度高,软件组态灵活,可以方便地实现多模式控制,为实现高性能系统提供了技术保证。

1.3 存在的问题目前数控刀架控制存在的问题是:①控制粗,自诊断功能弱,故障率高,排除故障时间长。

目前刀架的控制都是由CNC的内置PLC或固化I/O控制来完成。

这种控制的优点是实现方便,但对刀架的控制不够精确。

由于刀架的品种繁多,结构各异,使得机床厂家的技术人员或CNC的程序开发人员对刀架的控制很难把握得非常准确。

由于刀架的控制粗陋, CNC的接口资源的限制,致使刀架的故障率高,故障提示简单,使技术人员对刀架的故障不能进一步地细分,无形中增加了故障率和故障的排除时间。

②无锁紧状态、智能识别功能。

目前,市场占有率最高的电动单向转刀架其锁紧控制采用延时方式,这种控制的特点是简单、可靠,但对刀架的使用寿命有害。

由于使用统一的延时时间进行刀架的锁紧控制,这就使得许多刀架锁不紧或锁得太紧,进而造成零件加工精度丧失、下次换刀失败。

③控制通用性差。

由于刀架的控制时序不同,刀架所安装的发讯装置各异,因此不同的刀架要使用不同的控制程序和控制接口电路,给刀架的使用带来不便。

④影响中高档刀架的推广使用。

数控刀架是数控车床上的最复杂的机电一体化功能部件之一,其控制程序复杂(尤其对双向转刀架)。

数控机床厂的技术开发人员,需花费相当多的时间及精力,在有足够经验积累的基础上,才能编制出功能完善的刀架控制程序。

这极大地影响了机床厂家的新产品开发进度。

特别对于现在发展迅猛、数量众多的民营、私营机床企业,其技术力量薄弱,许多企业不具备刀架控制程序的开发能力,这就限制了中高档刀架的推广和使用。

另一方面,目前国内企业使用最普及的经济型CNC只能控制电动单向转刀架,这就限制了双向转刀架的推广和使用。

1.4 解决的方法首先按刀架的不同控制方式进行分类,将各种刀架的控制程序都集成在单片机上,通过刀架选择开关确定对不同刀架的控制。

其次根据刀架发讯装置的不同,设计专用的接口电路。

经过这样设计的刀架控制系统可以控制电动单向转、电动双向转、液压等各类型刀架且可兼容4工位、6工位、8工位、12工位等多种规格刀架。

实现刀架控制的通用性。

其次独立的刀架控制系统可与CNC连接,一方面可以大大简化CNC侧刀架控制程序的编制工作,另一方面可以实现经济型数控系统对双向转刀架的控制。

该刀架控制系统也可以脱离CNC单独使用,其内装的刀架自检测程序可控制刀架运行,在刀架发生故障时用以判断故障在刀架侧或在CNC侧。

根据各种刀架的控制过程,将刀架运行过程中可能出现的各种故障,制作出自诊断表,分配故障代码,给出故障报警,方便用户维修。

本设计主要针对中低档经济型数控机床设计的自动回转刀架,用单片机作为其控制系统的CPU,具有位处理能力,强调控制和事务处理功能,价格低廉,控制可靠的特点。

经过反复的检查和论证,能够满足经济型数控机床的要求。

2 方案设计在零件的制造过程中,大量的时间用于更换刀具、装卸零件、测量和搬运零件等非切削时间上,切削加工时间仅占整个工时中较小的比例。

为了缩短非切削时间,充分发挥机床的效率,往往采用“工序集中”的原则。

常见的自动回转刀架就是为了实现上述功能而设计的。

2.1 自动刀架的基本要求和类型2.1.1自动刀架的基本要求①满足工艺要求机床依靠刀具和工件间的相对运动形成工作表面,而加工工件的表面形状和表面位置多种多样,要求刀架尽可能布置足够的刀具,换刀时间短,能够方便而正确地加工各工件表面。

②保证足够高的重复定位精度在刀架上安装刀具时应能精确地调整刀具的位置,以保证刀具和工件间准确的相对位置,而且精度保持性要好,以便长期保持刀具的正确位置。

③具有足够的刚度刀架在粗车时要承受很大的切削力,所以刀架在结构上必须具有良好的强度和刚度。

由于车削加工精度在很大程度上取决于刀尖的位置,对于数控车床来说,在加工过程中刀具的位置不能进行人工调整,因此必须要有可靠的定位方案和合理的定位结构,才能保证回转刀架在每次转位之后,具有尽可能高的重复定位精度。

④提高可靠性由于自动换刀装置在机床工作过程中,使用频率很高,所以拥有很高的可靠性非常重要。

⑤缩短换刀时间自动刀架是为了提高机床的自动化而设置的,因而它的换刀时间应尽可能的短,有利于提高生产效率。

2.1.2自动刀架的类型一般自动刀架的结构取决于机床的类型、工艺范围、使用刀具种类和数量。

目前的数控车床的自动刀架的类型、结构特点和适用范围见表1.1。

表1.1 自动刀架的类型2.2 方案的拟定和确定从表1.1中可以得出由于转塔头的主轴部件多,结构复杂,成本高,本设计的自动刀架应选为自动回转刀架。

自动回转刀架系统的功能分析:①抬起:为了使刀架能够转位,回转刀架必须先抬起。

②转位:为了完成工件若干个工序的加工,在回转刀架上固定着8组刀具,为使各组刀具能依次参加工作,回转刀架需相应转位。

③定位:为保证加工精度,在加工时回转刀架应精确定位,而在转位时应先将定位销拔出。

④锁紧:刀架在反转后,必须锁紧才能正常加工工件。

自动刀架的驱动装置可以是液压驱动也可以是电动驱动,液压驱动的刀架即液压刀架,电动机驱动的刀架即电动刀架。

①液压刀架的初步方案简图如下图1.1所示。

图1.1 液压刀架其工作原理为:它利用摆动液压缸来控制刀架转位,图中有摆动阀芯、拨爪、小液压缸。

拨爪带动刀架转位,小液压缸向下拉紧,从而产生拉紧力。

液压式刀架的特点在于转位可靠,拉紧力大,但需要额外的一套液压系统(机床自身有时则不需要)。

②电动刀架的初步方案简图如下图1.2所示。

转位图1.2 电动刀架其工作原理为:当数控装置发出换刀指令后,电动机正转,通过离合器带动蜗杆旋转,在经过蜗轮带动轴旋转,从而使刀架抬起,刀架抬起后,电动机继续转动带动刀架转位,完成转位后,经过延时使电机反转,压紧刀架。