电石渣中氯离子对水泥窑生产的影响的报告

- 格式:doc

- 大小:41.00 KB

- 文档页数:5

电石渣氯离子高的原因全文共四篇示例,供读者参考第一篇示例:电石渣是一种含氯气体的化学物质,其氯离子含量较高。

那么,造成电石渣氯离子高的原因是什么呢?本文将从电石生产工艺、原料性质、生产设备等方面进行探讨,希望为大家解答这一问题。

电石生产工艺是导致电石渣氯离子高的主要原因之一。

电石的生产主要通过在氯化铝和石灰的混合物中通入电流,使氯化铝与石灰反应生成氯乙烯和氢氧化钙,然后再将氯乙烯进行氧化合成电石。

在这个过程中,氯气被氧化生成氯离子,导致电石渣中氯离子含量较高。

原料性质也是影响电石渣氯离子含量的重要因素。

电石生产的原料主要是氯化铝和石灰,其中氯化铝是氯气体的主要来源。

如果原料中氯化铝含量较高,那么生产出的电石渣中氯离子含量也会相对较高。

原料的质量和纯度也会影响到最终电石渣的氯离子含量。

生产设备的操作和维护也会对电石渣的氯离子含量产生影响。

在电石的生产过程中,生产设备如电解槽、冷却设备等需要定期维护和清洁,以确保生产工艺的正常运行。

如果设备存在漏气或堵塞等问题,就会导致氯气不能完全充分反应,从而使得电石渣中氯离子含量偏高。

电石渣氯离子高的原因主要包括生产工艺、原料性质和生产设备等多个方面。

只有在控制好这些因素,合理调整生产工艺和提高设备操作技术水平的情况下,才能保证生产出质量稳定、氯离子含量适中的电石渣产品。

希望本文的介绍能为大家对电石渣氯离子高的原因有所帮助。

第二篇示例:电石渣中含有高浓度的氯离子,这是因为电石渣是电石生产过程中产生的副产物。

电石是一种由石灰石和焦炭经过高温炼制得到的化学物质,主要用于生产氯化钾和氯气等化工产品。

在电石的生产过程中,经过高温炼制后会产生大量的废弃物,其中包括电石渣。

电石渣含有高浓度的氯离子的原因主要有以下几点:电石生产过程中需要大量的氯离子参与化学反应。

在电石的炼制过程中,氯离子是一种必不可少的化学物质,它可以与其他物质发生化学反应,从而形成氯化钾和氯气等产品。

电石生产过程中会大量消耗氯离子,而产生电石渣则是因为部分氯离子未能完全反应而被残留在产物中。

水泥中氯离子造成危害分析及防治方法

摘要:对水泥生产进程中的Cl-要严格操纵水泥企业为了适应国家水泥新标准对水泥中Cl-的操纵要求,必需要先制定本企业水泥Cl-的内控指标,完善对Cl-的检测实验条件。

标签:氯离子,

粉状水硬性无机胶凝材料。

加水搅拌后成浆体,能在空气中硬化或在水中更好的硬化,并能把砂、石等材料牢固地胶结在一路。

水泥是重要的建筑材料,用水泥制成的砂浆或混凝土,牢固耐久,普遍应用于土木建筑、水利、国防等工程。

水泥中含杂质较多,其中有很多是有害的,比如氯离子:

造成水泥混凝土危害的缘故

普遍研究以为因Cl-的存在,水泥混凝土结构内部所发生的“电化反映”是致使钢筋锈蚀、造成水泥混凝土结构危害的一个重要缘故。

通过深切分析咱们发觉,除“电化反映”外,水泥混凝土结构内发生的“氧化反映”和“碱骨料反映”及“酸碱侵蚀反映”也是造成水泥混凝土结构危害不可轻忽的缘故。

在水泥混凝土结构内所发生的“电化反映”、“氧化反映”、“碱骨料反映”及“酸碱侵蚀反映”进程中,Cl-始终对这些危害反映的发生起着“诱导”作用。

这种“诱导”作用,主若是由Cl-的特性及与它相结合的碱金属、碱土金属离子Mx+所组成的离子化合物MClx的性质所决定的。

2.阻碍危害反映的因素

依照氯离子“诱导”水泥混凝土造成的危害反映机理,咱们以为阻碍危害反映的因素要紧有以下几方面:。

氯离子对G级水泥水化影响的化学机理研究氯离子是一种常见的环境污染物,并且会对水泥的水化产生影响。

本文将探讨氯离子对G级水泥水化的影响以及其化学机理。

一、氯离子对G级水泥水化的影响研究表明,氯离子会对G级水泥的水化过程产生不同程度的影响。

当氯离子的浓度低于1.2%时,其对G级水泥的水化过程影响较小,但浓度超过1.2%时,氯离子会明显延缓水泥的水化反应速率,并增大水化过程中产生的Ca(OH)2的晶粒尺寸。

二、氯离子的化学机理1.溶解度氯离子的溶解度较高,在水中可以形成Cl-。

水泥中的C3A会与水中的Cl- 反应生成CaCl2。

Ca3Al2O6 + CaCl2 + H2O → ettringiteCa3Al2O6 + CaSO4 + 26H2O→gypsum+Ca(OH)2+ettringite2.含量当氯离子的含量不超过 1.2%时,氯离子的影响可以忽略不计,反之,当氯离子的含量超过1.2%时,会对水化过程产生明显的影响。

3.反应氯离子和Ca(OH)2反应生成CaCl2和H2O,从而减缓了水化反应的速率。

Ca(OH)2 + 2Cl- → CaCl2 + H2O结论:氯离子会对G级水泥的水化反应产生不同程度的影响。

当氯离子浓度低于1.2%时,其对水泥水化的影响可以忽略不计,但是当浓度超过1.2%时,氯离子会明显延缓水化反应速率,并增大水化过程中产生的Ca(OH)2的晶粒尺寸。

氯离子的影响主要是通过C3A与氯离子的反应和减缓水化反应速率来实现的。

对于高氯离子污染环境中的混凝土结构,应采取相应的措施,以减小氯离子对混凝土结构的损害。

三、钙铝石膏水化产生的影响氯离子的存在会诱导氯钙铝石膏和钠钙铝石膏的形成,从而对水泥的水化过程产生影响。

这种钙铝石膏的形成通常发生在含盐土壤和海洋环境中。

钙铝石膏的产生会减缓水泥的水化反应速率,从而导致混凝土的强度下降。

”4.氯离子与水泥中的其他化学物质反应不同于一些其他的化学物质,氯离子与水泥中的多种化学物质都可能进行反应,并且不同反应的产物也不尽相同。

Cl-的危害及控制措施

1、国标要求水泥中氯离子含量不得超过0.06%,水泥企业必须严格控制,才能保证水泥合格。

2、Cl-含量比较高,容易造成预热器、分解炉、窑尾结皮、堵塞

严格控制电石渣中的Cl含量,化工厂和水泥厂必须都要重视:经分析大部分氯碱企业的电石渣中的氯离子普遍偏高,Cl-含量在0.023%-0.3%之间波动,有的氯碱企业在这方面做的很好,而有些氯碱企业的电石渣却Cl-含量居高不下。

我认为从源头上对电石渣中Cl-含量进行严格控制,从化工厂方面要控制和减少次氯酸钠循环次数、控制循环水重复使用次数等措施,因为一旦在化工厂无法降低电石渣中的Cl-含量,那么意味着会造成水泥厂无法使用或减少电石渣的掺加比例,同时会增加预热器结皮堵塞的频率,严重时使水泥生产无法进行。

目前电石渣中Cl-含量仍是制约大多数电石渣制水泥生产线正常运行的瓶颈,可以说是决定电石渣制水泥项目是否建设的或者采用部分掺加电石渣替代石灰石的工艺设计依据。

同时,我认为利用电石渣生产水泥企业,由于生料中的Cl-含量就比较高,如果窑灰全部入窑,更加容易造成预热器、分解炉、窑尾结皮、堵塞;为了降低入窑生料中的碱、氯、硫有害成份循环富集,而窑灰作为外循环部分,其中的碱、氯、硫有害成份含量很高,如果让这部分窑灰全部入窑,势必造成生产被动,结皮、堵塞在所难免。

建议在工艺设计阶段,考虑将窑灰全部外排或者部分外排、部分入窑,将外排的窑灰作为生产水泥的混合材使用。

操作中为防止生料中 Cl-偏高容易产生结皮结

圈、堵塞,可采取从C3上升烟道投料、适当降低分解炉和窑尾温度、适当提高三次风风门等措施。

1、氯离子对水泥性能的影响水泥在没有C l-或C l-含量极低的情况下,由于水泥混凝土碱性很强,p H 值较高,保护着钢筋表面钝化膜使锈蚀难以深入。

氯离子在钢筋混凝土中的有害作用在于它能够破坏钢筋钝化膜,加速锈蚀反应。

当钢筋表面存在C l-、O2和H2O 的情况下,在钢筋的不同部位会发生如下电化学反应:F e +2C l-→F e C l2+2e-→F e2++2Cl-+2e-;O2+2H2O+4e-→4(O H )-。

进入水中的F e2+与O H-作用生成F e (O H )2,在一定的H2O 和O2条件下,可进一步生成F e (O H )3产生膨胀,破坏混凝土。

20世纪50年代,我国北方及国外某些国家(尤其是前苏联),为使冬季施工方便,曾普遍使用氯化钙等氯盐作混凝土早强(或防冻)剂,致使大量建筑因钢筋严重锈蚀而过早破坏,付出了昂贵的代价。

现在国内外钢筋混凝土工程施工原则上已不用氯盐早强(或防冻)剂;即使掺用氯盐,我国规定一般钢筋混凝土工程中氯盐掺量不得大于水泥重量的1%(港工钢筋混凝土中不得大于水泥重量的0.1%),并需对钢筋作防锈处理,将混凝土振捣密实。

此外,C a C l2用量较大时,还会降低混凝土抗化学侵蚀性和耐磨性及28天抗折强度。

如在生料中加入的氯化物,虽然可促进熟料煅烧,起到矿化剂的作用,对提高立窑产量有利,但有相当部分的氯离子会残留于熟料和水泥中,也会加速钢筋锈蚀。

因此,无论是水泥生料中,还是水泥中加入氯化物都应持谨慎态度,不宜掺加。

2、碱对水泥性能的影响碱溶解速度快,能增加水泥混凝土液相的碱度,可加速水泥水化速度及激发水泥中混合材的活性,通常被用作水泥的早强剂,以提高水泥的早期强度。

碱作为水泥早强剂对水泥的增强效果往往随外加剂的种类及掺量,外加剂中各激发组分的配比,混合材种类及掺量,熟料(或水泥)成分及性能,使用温度等因素的不同而不同。

但大多数外加剂对水泥早期(1天、3天、7天)强度的促进作用比对后期(28天)强度的促进效果好,有的还对28天强度没有促进作用甚至降低28天强度;有时会使水泥发生快凝、结块及需水量增加;还容易发生碱骨料反应,产生局部膨胀,引起构筑物开裂变形,甚至崩溃。

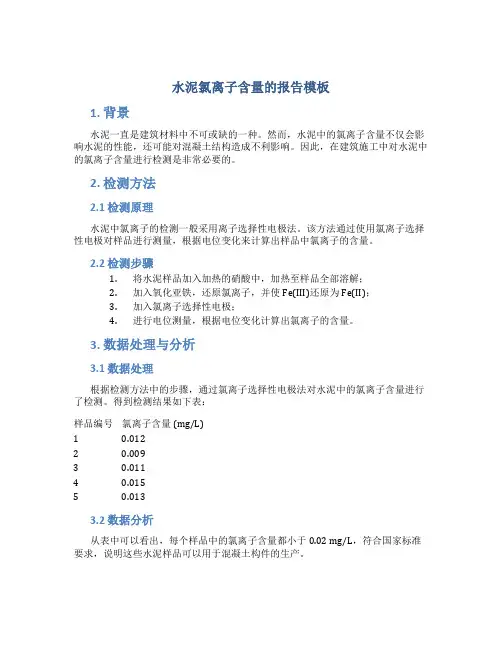

水泥氯离子含量的报告模板

1. 背景

水泥一直是建筑材料中不可或缺的一种。

然而,水泥中的氯离子含量不仅会影响水泥的性能,还可能对混凝土结构造成不利影响。

因此,在建筑施工中对水泥中的氯离子含量进行检测是非常必要的。

2. 检测方法

2.1 检测原理

水泥中氯离子的检测一般采用离子选择性电极法。

该方法通过使用氯离子选择性电极对样品进行测量,根据电位变化来计算出样品中氯离子的含量。

2.2 检测步骤

1.将水泥样品加入加热的硝酸中,加热至样品全部溶解;

2.加入氧化亚铁,还原氯离子,并使Fe(III)还原为Fe(II);

3.加入氯离子选择性电极;

4.进行电位测量,根据电位变化计算出氯离子的含量。

3. 数据处理与分析

3.1 数据处理

根据检测方法中的步骤,通过氯离子选择性电极法对水泥中的氯离子含量进行了检测。

得到检测结果如下表:

样品编号氯离子含量 (mg/L)

1 0.012

2 0.009

3 0.011

4 0.015

5 0.013

3.2 数据分析

从表中可以看出,每个样品中的氯离子含量都小于0.02 mg/L,符合国家标准要求,说明这些水泥样品可以用于混凝土构件的生产。

4. 结论

通过离子选择性电极法对水泥中的氯离子含量进行检测,得出结果表明这些水泥样品中的氯离子含量均符合国家标准要求。

因此,这些水泥样品可以用于混凝土构件的生产。

2011年第5期新世纪水泥导报No.52011CementGuideforNewEpoch考题论递■■■■■———■——■●■■■■●—■■——————■■■■■■●■■■■■—■_●—■■■■■■■■■■■■●■—■—●——■■■■■●■—●■——●■■■—一III——●■—■—————●中图分类号:TQl72.44文献标识码:B文章编号:1008・0473(2011)05-0005-04电石渣特性对新型干法水泥工艺的影响赵洪陈孝灵党剑飞李强成都建筑材料工业设计研究院有限公司,610051摘要利用电石渣生产水泥熟料已成为处理电石渣污染的重要方法。

电石渣的原料特性对整个新型干法生产工艺系统的影响较大,包括电石渣输送、电石渣烘干、生料制备、烧成系统、水泥制成系统工艺控制等,因此新型干法电石渣生产水泥熟料的工艺必须与电石渣的特性相适应。

关键词电石渣水泥熟料工艺影响0引言电石渣是电石法生产聚氯乙烯(polyvinylchloride,简称PVC)过程中电石水解反应的副产物。

随着经济的发展,我国的PVC工业保持着快速增长的势头,生产装置能力不断扩大,装置规模日趋结构合理化.工艺技术水平不断提高。

目前我国生产PVC树脂的原料有70%以上来自电石.因电石法PVC生产的发展,电石渣的排放量也逐渐增多,给环境带来的压力日益加剧。

将电石渣用于制水泥是大量处理电石渣的有效途径,但电石渣的特性对水泥生产过程有较大的影响,怎样针对这些特性合理有效地配置水泥生产系统是此项技术的关键,电石渣特性对新型干法电石渣制水泥工艺的影响研究也是解决水泥生产应用的课题之一。

1电石渣特性1.1电石渣的基本特性电石渣的特性与电石法乙炔的生产过程、电石的性质、生产电石的石灰石质量、生产电石所使用的焦炭质量等诸多因素有关。

其主要特性包括:电石渣的脱水性能,电石渣的粒度。

电石渣的储存输送性能,电石渣粉体的容重、真密度。

电石渣的热性能,电石渣的化学性能(包括主要化学成分、电石渣中氯、硫、碱等有害元素的含量、有刺激性气体的释放、水蒸汽的影响),电石渣的烧结性能等。

氯离子结合及其对水泥基材料微观结构的影响共3篇氯离子结合及其对水泥基材料微观结构的影响1氯离子是一种常见的负离子,常常存在于水泥基材料中。

它在水泥基材料中的结合方式,及其对水泥基材料微观结构的影响是我们研究水泥基材料性能和使用寿命的关键因素之一。

氯离子的结合方式在水泥基材料中,由于水泥熟料和混凝土掺合料中含有氯离子,因此水泥基材料中的氯离子主要以离子交换、吸附和具有离解水解的能力的氢氧根离子结合为主要方式。

1.离子交换:在水泥基材料中,氯离子可以与水泥骨料中 Mg2+、Ca2+以及 Al3+等离子发生离子交换,而被吸附到骨料表面。

2.吸附:水泥基材料中的氯离子也可以被吸附到毛细孔、孔隙、表面等处。

3.氢氧根离子结合:水泥基材料中的氢氧根离子与氯离子形成氯化物,这种结合方式是氯离子在水泥基材料中的主要结合方式。

氯离子对水泥基材料微观结构的影响氯离子对水泥基材料微观结构的影响是复杂的,主要表现在以下几个方面:1.抑制水泥熟料的水化反应水泥熟料在水的作用下,经过自发催化,水化生成水泥石胶凝体,但氯离子的存在对这一过程有很大的抑制作用。

氯离子会破坏水泥石胶凝体膜的连通性,导致水泥石胶凝体的致密性变差,甚至会导致水泥基材料的力学性能下降。

2.促进钙矾土形成钙矾土是水泥基材料中的一种次生矿物,通常在水泥基材料中的钙铝骨料颗粒周围形成。

但由于钙矾土晶体中只有少量空间可供氯离子占据,就可能导致矿物形成不够完整,由此影响水泥基材料的力学性能。

3.导致钙铝水化产物失水钙铝水化产物(主要是钙硅石和水化硅酸钙)是水泥基材料的主要水化产物之一,是固化后水泥基材料的骨架组成部分。

但氯离子的存在会导致这些水化产物在固化时失水,从而降低水泥基材料的稳定性。

4.在热带和夏季氯离子会引起水泥基材料的氯盐侵蚀氯离子通过吸收和离子交换作用可以使得水泥基材料中的氯离子含量升高,从而在热带和夏季导致水泥基材料的氯盐侵蚀。

氯盐侵蚀会使得水泥基材料的密实性减小,导致冷缩性变大,最终导致水泥基材料的断裂和破坏。

氯碱化工废渣生产水泥有害成分的控制我公司是20万吨氯碱PVC配套的废渣处理厂,设计能力为年产30万吨普通硅酸盐水泥熟料,所用原料均为废渣,主要包括电石渣、电石灰、粉煤灰、炉渣、硫酸渣、脱硫灰和柠檬酸渣等。

自20**年建厂以来,原燃料中的碱、硫和Cl-一直影响着生产的正常运行,特别是近年来随着企业规模的不断扩大,废渣种类不断增多,输送物料的废水循环使用,使生料中有害成分特别是Cl-含量越来越高,Cl-与碱反应在窑尾热风管弯头处产生结皮,造成堵塞频繁,严重影响生产。

我们经过不断摸索,在控制结皮和堵塞方面取得了较好的效果。

1湿法干烧生产工艺介绍我公司所用原料为电石渣、炉渣、粉煤灰和铜矿渣,由于上游采用湿法生产乙炔,电石渣水分在68%左右, 呈液态,生料制备必须采用湿法粉磨系统。

经过配比粉磨后的料浆,通过压滤,成为水分为32%~36%生料,通过分料器分料入一、二线PCJ-2821烘干破碎机,与来自窑尾烟室的500~700℃高温气流开展热交换,烘干后物料随气流进入4-Φ3m×11m旋风筒。

开展料气分离后,水分≤1%的物料进入同一稳流仓,料流过大时,部分进入溢流仓,干物料通过计量入Φ4.3m×96m回转窑开展煅烧。

出窑熟料入1160-TC篦冷机急冷后入熟料库。

工艺流程见图1。

图1湿法干烧工艺流程2原料有害成分原料有害成分见表1。

所用燃料为烟煤,挥发分在32%~35%,低位发热量在23000~26000kJ/kg。

表1原料有害成分分析%由表1可见,由于生料制备采用湿法系统,磨机系统没有从窑尾抽取热风烘干入磨物料,所以在生产过程中,不用考虑这部分热风中所带有害成分对入窑生料的影响,即外循环的影响,只考虑有害成分在窑尾烟室、风管及除尘器回料循环,即窑系统内循环富集。

为了有效降低熟料烧成热耗,含水生料利用来自窑尾烟室的热风开展烘干,所带粉尘随着温度的变化,钾、钠、硫及Cl-的化合物在物料表面聚集,还有来自窑尾除尘器的物料中有害成分的循环,有害成分不断增加,主要堵塞的部位是窑尾烟室至烘干破碎机风管弯头。

氯离子是一种常见的阴离子,它在水泥基材料中的结合形式及其对微观结构的影响备受关注。

本文将从氯离子结合的方式、氯离子对水泥基材料的影响以及减少氯离子侵蚀的方法三个方面进行阐述。

一、氯离子结合的方式氯离子在水泥基材料中的结合形式主要有吸附、物理吸附、化学吸附和离子交换等四种方式。

其中,吸附和物理吸附是氯离子在水泥基材料表面的吸附作用,不会对水泥基材料的微观结构产生显著的影响。

而化学吸附和离子交换则会使氯离子与水泥基材料中的Ca2+和OH-发生反应,形成水化硬化产物,从而影响水泥基材料的性能。

二、氯离子对水泥基材料的影响1. 氯离子的侵蚀作用氯离子在水泥基材料中的存在会导致钙硅烷水泥矩阵中的钙离子溶解,从而降低水泥基材料的强度和耐久性。

此外,氯离子还会与水泥基材料中的铁离子发生反应,形成铁氯化物,进一步加速水泥基材料的侵蚀。

2. 微观结构的改变氯离子的侵蚀作用会使水泥基材料中的孔隙率增大,导致水泥基材料的抗渗性和抗冻性下降。

此外,氯离子还会影响水泥基材料中的硅酸盐水化产物的形成和结构,从而影响水泥基材料的强度和耐久性。

三、减少氯离子侵蚀的方法为了减少氯离子对水泥基材料的侵蚀作用,可以采取以下措施:1. 选用低氯离子含量的原材料在生产水泥基材料时,可以选择低氯离子含量的原材料,如低氯煤矸石、低氯石灰石等,从而减少氯离子的含量。

2. 添加氯离子抑制剂在生产过程中,可以添加氯离子抑制剂,如硝酸钙、硝酸铵等,来减少氯离子的侵蚀作用。

3. 加强养护加强水泥基材料的养护可以使其更加致密,从而减少氯离子的渗透和侵蚀。

综上所述,氯离子在水泥基材料中的结合方式及其对微观结构的影响是一个复杂的问题。

通过选择低氯离子含量的原材料、添加氯离子抑制剂和加强养护等措施,可以有效减少氯离子对水泥基材料的侵蚀作用,提高水泥基材料的耐久性和抗渗性。

电石废渣生产绿色低碳水泥摘要:中国是水泥产量较多的国家,生产能力为30亿吨/年,在2012年的时候生产能力是22.5亿吨/年,95%的以石灰石作为主要原料用来生产水泥,以电石渣为原料进行生产是PVC生产行业循环经济中重要的一环。

2012年国内PVC产量达到1315万吨,2011年全年产量增长20万吨。

聚氯乙烯生产采用电石法生产的总产量达到1025万吨。

根据电石法测定PVC的生产工艺,每吨PVC生产将产生1.6吨的电石渣,预计中国每年将生产1600万吨电石渣。

如果全部用于水泥生产,年产量约为1600万吨水泥或以上,超过水泥总产量的0.007%。

电石渣生产绿色低碳水泥对我国建材工业和化工行业不仅可以节能减排,对环境保护和资源的综合利用也创造了广阔的前景。

关键词:工业废渣;低碳;水泥;电石渣1前言目前国内外水泥生产原料为石灰石,水泥的化学成分主要集中在SiO2、Al2O3、Fe2O3、CaO、MgO、K2O、Na2O、SO3、Cl等。

不断发展的国内电石法PVC生产,使电石渣替代石灰石水泥生产逐渐成为主流,尤其是新型干法水泥技术和设备的发展,为发展水泥反应用水量提供技术支持,只有大约20%的湿法乙炔产生电石渣水,直到电石渣浆的生产结束。

同时,由于低含水率的电石渣,使得新型干法水泥技术的发展为电石渣提供了条件,先后许多关键技术研究和开发机构和企业专注于研发,也暴露了许多方法在文献中,如干的电石渣替代100%天然钙质原料生产水泥熟料工艺方法,电石渣为主要原料,采用生产水泥熟料窑外分解的方法,电石渣为71.8~77.8%,砂岩为8%~12%和1.5~2.5%的硫酸渣、粉煤灰为11.2~15.2%,和100%的电石渣取代自然钙质原料生产水泥熟料的方法解决了低剂量的电石渣的问题。

然而,电石渣是生产水泥熟料的优质原料,在电石渣形成的过程中产生的石灰石渣、灰渣、电石粉煤灰和一系列的钙渣,如果不匹配脱除,还会造成一定的环境污染;其次,当砂岩为8%-12%时,它是一种高硅成分。

12第10期2020年10月中国氯碱China Chlor—AlkaliNo.10Oct.,2020 P V C副产电石渣制水泥氯离子含量控制方法探讨赵波(山东鲁泰控股集团有限公司,山东济宁272100)摘要:通过综合分析电石渣水泥氣离子含量的来源及变化规律,提出通过电石渣浆上清液补水系 统源头控制和水泥企业生产过程控制的方法进行水泥氯离子含量控制的建议。

关键词:电石渣;水泥;氣离子;补水控制中图分类号:X781.2文献标识码:B文章编号:1009-1785(2020) 10-0012-03Discussion on control method of chloride ion content in cementmade from calcium carbide slagZHAO Bo(Shandong Lutai Group Co.,Ltd.,Jining272100, China)Abstract :Based on the comprehensive analysis of the source and change law of chloride ion content in calcium carbide slag cement,the method of source control and production process control of cement chloride content in water supply system is proposed.Key words:calcium carbide slag;cement;chloride ion;water supplement control电石法PVC是电石消耗的最主要途径。

目前电 石渣主要用于代替钙质材料生产建筑材料(水泥、普 通建筑材料、防水涂料的填料和生产建筑砌砖的材 料)、化工产品原料(可用于生产环氧丙烷、环氧氯 丙烷、KC103、Ca02、漂白粉、CaCl2及软PV C等)和环境治理物料(矸石山自燃的灭火材料、处理废水 废气的中和剂等2005年,新疆天业建成第一 套35万t/a电石渣制水泥装置,电石渣水泥工艺在 国内被大量推广应用,发展为最主要的电石渣利用 方式。

水泥窑协同处置生活垃圾对氯离子含量的影响0 引言随着城市化进程的加快和人民生活水平的提高,我国城市生活垃圾的产生量迅速增加,垃圾处理的问题也越来越严峻。

水泥窑协同处置城市生活垃圾是一种能实现减量化、无害化和资源化的方法,利用水泥窑特有的高温、长流程与碱性环境特点协同处置城市生活垃圾[1-2],能对各种腐蚀性、有毒性、易燃性、反应性的废物具有很好的降解作用[3]。

生活垃圾在水泥窑焚烧处理后,形成的固体物质除含有水泥的主要成分SiO2、Al2O3、CaO、Fe2O3[4],以及影响水泥质量的化合物,如碱、氯、硫等,其中氯离子会严重影响水泥烧成过程[5-6]。

通过检测每个部位的氯离子含量,对熟料的煅烧以及旁路放风量的控制具有指导意义。

我公司拥有一条4 800 t/d水泥熟料生产线,200 t/d水泥窑协同处置生活垃圾项目运行后,出现预热器锥部结皮、堵塞等一系列问题。

本文测量了投放垃圾前后出磨生料、入窑生料、C1回灰、C5下料管热生料、旁路放风灰中氯离子含量,通过数据分析判断投放垃圾对每一部位氯离子含量影响以及采取相应措施降低熟料生产过程中氯离子的含量;计算预分解窑系统中进入循环富集与结皮的氯离子量和旁路放风除氯效率;针对旁路放风进行优化,降低预分解窑系统中氯离子含量,缓解垃圾对预分解窑系统的影响。

1 氯离子的危害1.1 氯离子循环富集氯盐在熟料烧成系统中具有极高的挥发性,在回转窑高温下几乎全部挥发,随热烟气返回预热器,冷却后附着在生料上,形成氯离子的循环富集,导致预热器中的生料的氯离子浓度提高近百倍,使其危害性大幅度增大[7-8]。

1.2 易形成结皮KCl强烈地促进了矿物硅方解石2C2S·CaCO3的形成,在预热器内壁逐渐黏挂形成结皮,这种矿物在900~950 ℃之间强度很高,不易清除,而且长时间累积,易造成通风不良和预热器堵塞[7]。

1.3 侵蚀耐火材料在熟料的煅烧过程中,耐火材料内侧直接与高温物料、气流相接触,外侧直接贴在保温材料或窑筒体的钢板上,内外侧表面的温差较大。

电石渣中氯离子对水泥窑生产的影响的报告我公司从5月份起,频繁出现预热器堵塞事故,针对这种情况,公司组织技术人员进行分析,从原材料和操作多方面进行分析研究,发现造成预热器频繁堵塞主要原因是生料中氯离子严重超过行业内控制范围,针对生料中氯离子来源做调查,发现主要是电石渣带来的。

利用电石渣生产水泥,需要严格控制电石渣中氯离子含量,大量研究结果表明,原料中过高的氯离子含量会严重影响预分解窑的稳定生产,其主要表现为预热器系统的频繁堵料,窑尾烟室结皮堵塞,甚至下料溜筒结皮,窑内长厚窑皮,结圈等,经过长期试验和生产经验,水泥窑生产中生料的氯离子含量要小于0.015%到0.020%,如果超过0.020%就会容易出现预热器堵塞,大连小野田公司和山西新绛威顿水泥都遇到该种情况,其生料氯离子含量在0.020%到0.025%。

目前我公司就面临这个问题,由于电石渣中的氯离子含量严重超过设计院给定指标0.03%,导致生料中氯离子也超过0.015%到0.020%多倍,导致目前预热器频繁出现堵塞,严重影响生产线的运行。

对于5月份到目前的数据进行统计如下:表一我公司5月份进厂电石渣中氯离子含量表二5月份预热器堵塞情况表三我公司6月份12日进厂电石渣中氯离子含量表四预热器堵塞及堵塞物料氯离子含量由于原材料电石渣带入的氯离子过高,再生产过程又出现富集,造成入窑生料的氯离子含量比行业内控制要求都高很多,具体如下:表五入窑生料氯离子含量国外部分重要水泥设计和水泥公司对生料中氯离子有害成分含量的规定生料中的氯离子在预热器中与碱形成氯化碱,氯化碱的熔点低,最低熔点在650到700度,其以熔融态粘附在物料表面形成液相粘膜,并与生料和飞灰一起构成粘聚物质,阻碍生料的颗粒流动,从而使物料在预热器中流动不畅和粘附性结皮堵塞。

并且氯化碱沸点低,挥发率高,再次富集的浓度高,从而导致氯化碱和碱的大量循环富集,成为了预热器粘结性结皮堵塞的矿化剂和促进剂。

氯对水泥熟料煅烧的影响(上)陈友德;罗占仁;申毅;赵艳妍;林莉;韩艳梅【期刊名称】《水泥技术》【年(卷),期】2016(000)001【总页数】4页(P20-23)【作者】陈友德;罗占仁;申毅;赵艳妍;林莉;韩艳梅【作者单位】【正文语种】中文【中图分类】TQ172.18水泥熟料煅烧过程中,原燃料中的氯在合适的温度和烟气气氛下,与碱性元素结合,生成氯的无机化合物,与气体中的氧、氮结合,生成氯的有机化合物。

在烧成系统中、低温部位的装备内,形成物料粘堵、结皮,影响烟气和物料的运行,对生产运行产生影响。

氯化物还对金属、耐火材料产生一定程度的腐蚀。

此外,有机氯化物中的二噁英和呋喃系剧毒物,随烟气排至大气,造成环境污染。

上述情况表明,氯在水泥熟料煅烧过程中,虽是微量元素,但在某些情况下,可对生产产生影响,降低熟料的产、质量和装备运转率,对人体健康造成危害。

氯对水泥熟料煅烧的影响,并不是单元素氯,而是氯化物或与其他元素化合组成的复合化合物,这些化合物的挥发温度和熔融温度一般<900~1 200℃,在系统内循环富集,影响生产。

水泥熟料在煅烧过程中,进入系统的常温生料,通过燃料燃烧释放的热量加热,经固相反应,最终煅烧成温度为1 350~1 450℃的熟料。

煅烧熟料的火焰温度为1 800~2 000℃,出预热器废气温度>300℃。

在此过程中,一些化合物分解或进行化学反应,生成新的碱、氯、硫化合物,随烟气后逸,在低温下熔融,再次加热、挥发、分解、冷却、熔融,在系统内形成循环。

上述过程中,对生产及耐火材料金属材料造成影响的主要为碱、氯、硫的烟气成分及一些低熔融化合物的循环富集所产生的结皮、结圈以及化学腐蚀。

水泥熟料煅烧过程中,主要矿物仅四种,但其化合物约有数十种,一些易在窑内循环的低熔融化合物的熔融温度如下:1.1 碱、氯、硫等化合物的熔融温度碱、氯、硫化合物的熔融温度因实验状况不同温度稍有差异,不同文献上的熔融温度有些差异,常见的碱、氯、硫等化合物的熔融温度见表1。

电石渣中氯离子对水泥窑生产的影响的报告我公司从5月份起,频繁出现预热器堵塞事故,针对这种情况,公司组织技术人员进行分析,从原材料和操作多方面进行分析研究,发现造成预热器频繁堵塞主要原因是生料中氯离子严重超过行业内控制范围,针对生料中氯离子来源做调查,发现主要是电石渣带来的。

利用电石渣生产水泥,需要严格控制电石渣中氯离子含量,大量研究结果表明,原料中过高的氯离子含量会严重影响预分解窑的稳定生产,其主要表现为预热器系统的频繁堵料,窑尾烟室结皮堵塞,甚至下料溜筒结皮,窑内长厚窑皮,结圈等,经过长期试验和生产经验,水泥窑生产中生料的氯离子含量要小于0.015%到0.020%,如果超过0.020%就会容易出现预热器堵塞,大连小野田公司和山西新绛威顿水泥都遇到该种情况,其生料氯离子含量在0.020%到0.025%。

目前我公司就面临这个问题,由于电石渣中的氯离子含量严重超过设计院给定指标0.03%,导致生料中氯离子也超过0.015%到0.020%多倍,导致目前预热器频繁出现堵塞,严重影响生产线的运行。

对于5月份到目前的数据进行统计如下:

表一我公司5月份进厂电石渣中氯离子含量

表二5月份预热器堵塞情况

表三我公司6月份12日进厂电石渣中氯离子含量

表四预热器堵塞及堵塞物料氯离子含量

由于原材料电石渣带入的氯离子过高,再生产过程又出现富集,

造成入窑生料的氯离子含量比行业内控制要求都高很多,具体如下:表五入窑生料氯离子含量

国外部分重要水泥设计和水泥公司对生料中氯离子有害成分含量的规定

生料中的氯离子在预热器中与碱形成氯化碱,氯化碱的熔点低,最低熔点在650到700度,其以熔融态粘附在物料表面形成液相粘膜,

并与生料和飞灰一起构成粘聚物质,阻碍生料的颗粒流动,从而使物料在预热器中流动不畅和粘附性结皮堵塞。

并且氯化碱沸点低,挥发率高,再次富集的浓度高,从而导致氯化碱和碱的大量循环富集,成为了预热器粘结性结皮堵塞的矿化剂和促进剂。