6、减反射膜工艺

- 格式:ppt

- 大小:2.81 MB

- 文档页数:34

毕业论文题目晶体硅太阳能电池表面PECVD淀积SiN减反射膜工艺研究目录摘要 (1)绪论 (3)第一章 PECVD淀积氮化硅薄膜的基本原理 (6)1.1化学气相淀积技术 (6)1.2 PECVD原理和结构 (6)1.3 PECVD薄膜淀积的微观过程 (8)1.4 PECVD淀积氮化硅的性质 (9)1.5表面钝化与体钝化 (9)第二章实验 (11)2.1 PECVD设备简介 (11)2.2 PECVD设备操作流程 (13)2.3 SiN 减反射膜PECVD淀积工艺流程 (13)2.4最佳薄膜厚度和折射率的理论计算 (13)2.5 理论实验总结 (15)结束语 (16)参考文献 (17)晶体硅太阳能电池表面PECVD淀积SiN减反射膜工艺研究摘要等离子增强化学气相淀积氮化硅减反射薄膜已经普遍应用于光伏工业中,其目的是在晶体硅太阳能电池表面形成减反射薄膜,同时达到了良好的钝化作用。

氮化硅膜的厚度和折射率对电池性能都有重要的影响。

探索最佳的工艺条件来制备最佳的薄膜具有重要意义。

本课题是利用Roth&Rau的SiNA设备进行淀积氮化硅薄膜的实验,介绍了几种工艺参数对薄膜生长的影响,获得了生长氮化硅薄膜的最佳工艺条件,制作出了高质量的氮化硅薄膜。

实验中使用了椭偏仪对样品进行膜厚以及折射率的测量。

关键词:等离子增强化学气相淀积,氮化硅薄膜,太阳能电池,光伏效应,钝化ABSTRACTSiN Film plasma-enhanced chemical vapor deposition (PECVD) is widely used in P-V industry as an antireflection thinfilm on the surface of crystal silicon solar cell. In addition this process takes advantage of an exellent passivation effect. Both the thickness and refractive index of the SiN film make important influences to the performance of solar cells. So it is very important to find the best process parameters to deposit the best film. In this paper, the experiment of SiN film deposition was completed with the equipment named SiNA produced by Roth&Rau. The influence of the parameters to the gowth of the film was introduced based on the experiment, and the best parameters to produce the top-quality SiN film were obtainted. The Spectroscopic ellipsometry was used to test the thickness and refractive index of the samples during the experiment.Key words:PECVD, SiN film, solar cell, photovoltaic effect, passivation第一章绪论从2003年开始,全球化石能源的缺乏引发了能源价格不断攀升,可再生能源也因此得到了更多的重视,太阳能光伏行业迎来了发展的春天。

太阳能电池片的生产工艺流程分为硅片检测——表面制绒——扩散制结——去磷硅玻璃——等离子刻蚀——镀减反射膜——丝网印刷——快速烧结等。

具体介绍如下:一、硅片检测硅片是太阳能电池片的载体,硅片质量的好坏直接决定了太阳能电池片转换效率的高低,因此需要对来料硅片进行检测。

该工序主要用来对硅片的一些技术参数进行在线测量,这些参数主要包括硅片表面不平整度、少子寿命、电阻率、P/N型和微裂纹等。

该组设备分自动上下料、硅片传输、系统整合部分和四个检测模块。

其中,光伏硅片检测仪对硅片表面不平整度进行检测,同时检测硅片的尺寸和对角线等外观参数;微裂纹检测模块用来检测硅片的内部微裂纹;另外还有两个检测模组,其中一个在线测试模组主要测试硅片体电阻率和硅片类型,另一个模块用于检测硅片的少子寿命。

在进行少子寿命和电阻率检测之前,需要先对硅片的对角线、微裂纹进行检测,并自动剔除破损硅片。

硅片检测设备能够自动装片和卸片,并且能够将不合格品放到固定位置,从而提高检测精度和效率。

二、表面制绒单晶硅绒面的制备是利用硅的各向异性腐蚀,在每平方厘米硅表面形成几百万个四面方锥体也即金字塔结构。

由于入射光在表面的多次反射和折射,增加了光的吸收,提高了电池的短路电流和转换效率。

硅的各向异性腐蚀液通常用热的碱性溶液,可用的碱有氢氧化钠,氢氧化钾、氢氧化锂和乙二胺等。

大多使用廉价的浓度约为1%的氢氧化钠稀溶液来制备绒面硅,腐蚀温度为70-85℃。

为了获得均匀的绒面,还应在溶液中酌量添加醇类如乙醇和异丙醇等作为络合剂,以加快硅的腐蚀。

制备绒面前,硅片须先进行初步表面腐蚀,用碱性或酸性腐蚀液蚀去约20~25μm,在腐蚀绒面后,进行一般的化学清洗。

经过表面准备的硅片都不宜在水中久存,以防沾污,应尽快扩散制结。

三、扩散制结太阳能电池需要一个大面积的PN结以实现光能到电能的转换,而扩散炉即为制造太阳能电池PN结的专用设备。

管式扩散炉主要由石英舟的上下载部分、废气室、炉体部分和气柜部分等四大部分组成。

新能源电池镀膜工艺流程

新能源电池镀膜工艺流程:

①制绒(INTEX):在电池片表面形成绒面结构,增加光吸收面积,提高光电转换效率。

②扩散(DIFF):通过高温扩散工艺在电池片上形成PN结,赋予电池片光电转换的基本功能。

③后清洗(刻边/去PSG):去除电池片表面的污染物和磷硅玻璃(PSG),保证后续工艺的质量。

④镀减反射膜(PECVD):使用等离子增强化学气相沉积(PECVD)技术,在电池片表面沉积一层减反射膜,减少光反射损失。

⑤丝网、烧结(PRINTER):通过丝网印刷技术在电池片上印刷金属浆料,形成电极,随后进行烧结,确保电极与电池片的可靠连接。

⑥测试、分选(TESTER+SORTER):对电池片进行电性能测试,根据测试结果进行分级和分选。

⑦包装(PACKING):将测试合格的电池片进行包装,保护产品在运输和储存过程中的安全。

以上流程是针对太阳能电池片的镀膜工艺流程,对于其他类型的新能源电池,如锂电池的镀膜工艺,可能会有所不同,例如:

①放舟:将待镀膜的集流体放入镀膜设备中。

②抽真空:将镀膜室内的空气抽至真空状态,准备镀膜环境。

③充氨气:在真空状态下,充入特定气体,如氨气,以促进镀膜反应。

④预放电:进行预处理,如预放电,以激活镀膜反应。

⑤淀积:使用磁控溅射等技术在集流体表面沉积金属或合金膜层。

⑥充氮:镀膜完成后,充入惰性气体,如氮气,以防止氧化。

⑦取舟:将镀膜完成的集流体从镀膜设备中取出,准备下一阶段的电池组装。

Micro-LED玻璃盖板表面多层可见光减反射膜的制备研究与工艺优化摘要:为了提高Micro-LED玻璃盖板表面的透光率和图像质量,本研究采用物理气相沉积(PVD)技术对Micro-LED玻璃盖板表面制备了多层可见光减反射膜。

通过对减反射膜材料和工艺参数的优化,得到了表面反射率低至0.16%的减反射膜,并且对Micro-LED显示效果的改善具有显著的作用。

关键词:Micro-LED,减反射膜,物理气相沉积,表面反射率,显示效果1. 引言随着Micro-LED技术的不断发展壮大,其应用领域也越来越广泛,特别是在智能手机、平板电脑和电视等显示器件领域有着广泛的应用。

Micro-LED作为一种新型的半导体光源,具有发光效率高、色度均匀、对比度高等优点,因此在高清晰度图像显示方面具有巨大的潜力和市场前景。

然而,在实际应用中,Micro-LED的显示效果往往会受到环境光线的影响,导致显示器的透光率和图像质量下降。

为了克服这一问题,减反射膜技术被广泛应用于显示器件的表面。

减反射膜能够有效地降低光线的反射率,提高表面透光率和图像质量。

因此,研究Micro-LED玻璃盖板表面的减反射膜制备工艺和优化是非常有必要的。

2. 实验材料和方法2.1 实验材料本研究采用的Micro-LED玻璃盖板材料为240 nm厚度的玻璃片。

减反射膜材料选用的是TiO2和SiO2。

2.2 实验方法减反射膜制备采用的是物理气相沉积(PVD)技术。

首先,在真空条件下对玻璃盖板表面进行清洗处理,然后采用蒸发法将TiO2和SiO2依次沉积于表面。

通过控制沉积厚度和材料比例来调节减反射膜的光学性能。

实验采用透射光谱仪和扫描电子显微镜(SEM)对减反射膜的光学性能和微观结构进行了分析和测试。

3. 实验结果和讨论通过对减反射膜制备材料和工艺参数的优化,得到了表面反射率低至0.16%的减反射膜,并且对Micro-LED显示效果的改善具有显著的作用。

当TiO2和SiO2的厚度比例为2:1时,减反射膜的反射率最低,表面透光率最高。

眼镜片镀膜——减反射膜本文由亿超眼镜网提供——眼镜片镀膜——减反射膜,以下是对减反射膜的作用、原理、特性和技术加以介绍。

一、减反射膜的作用眼镜片与眼镜构成了一个光学系统,镀有减反射膜的眼镜片对视觉有明显的改良效果。

我们经常会遇到戴惯了镀减反射膜镜片的人如换成不镀减反射膜镜片后会感觉非常不舒适,而且眼镜片对于戴镜者来说还具有重要的装饰作用,镀减反射膜对于眼镜片的美观作用具有重要意义。

具体分析如下:1. 镜面效应:在镜片的前表面(凸)面产生的反光会影响戴镜者的美观。

光线通过镜片的前后表面时,不但会产生折射,还会产生反射。

这种在镜片前表面产生的反射光会使别人看戴镜者眼睛时,看到的却是镜片表面一片白光。

拍照时,这种反光还会严重影响戴镜者的外观形象。

2. 虚像(俗称“鬼影”):镜片前表面和后表面的不同曲率使镜片内部产生的反光会产生“鬼影”现象,影响视物的清晰度和舒适性。

由眼镜学理论可知,镜片屈光力使所视物体的光线通过镜片发生偏折后聚焦在视网膜上,形成清晰的像。

但是由于屈光镜片前后便面的曲率不同,而且又存在一定量的反射光,所以镜片内部会产生内反射。

内发射也会在远点球面附近产生虚像,也就是在视网膜的清晰像点附近产生虚像点。

这些虚像点会影响视物的清晰度和舒适性。

3. 眩光:镜片表面产生的反光会使我们产生眩光,降低视物的对比度。

根据University of Wales-College of Cardiff 的研究显示,减反射膜对屈光不正戴镜者眼前闪光灯刺眼后恢复稳定对比度的时间。

例如,对于驾驶者而言,配戴镀减反射膜的镜片非常重要。

当夜间驾驶时,我们常常会面临来自各个方向的干扰光线,尤其是来自周围车辆车前、车尾的照明灯。

如果我们戴的是没有镀减反射膜的镜片,那么镜片除了会产生眩光外,镜片前后表面因反射产生的干扰光线会降低我们的视觉质量,对我们的视物产生干扰,这对于驾驶是非常危险的。

二、减反射膜的原理减反射膜是以光的波动性和干涉为基础的。

第3章 减反射原理和减反射技术3.1 硅材料的光学特性晶体硅材料的光学特性,是决定晶体硅太阳电池极限效率的关键因素,也是太阳电池制造工艺设计的依据。

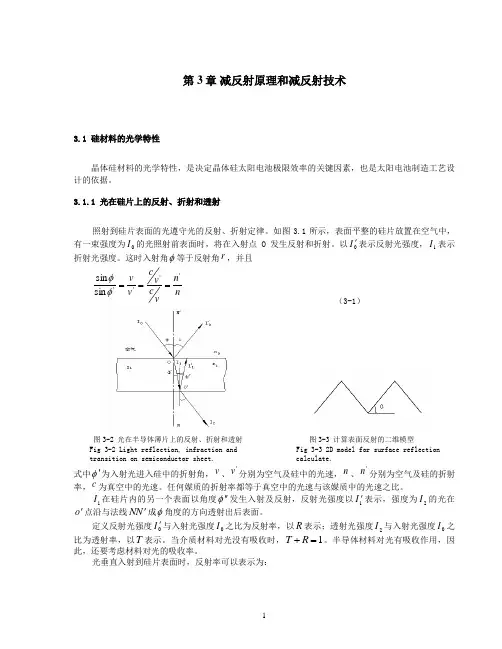

3.1.1 光在硅片上的反射、折射和透射照射到硅片表面的光遵守光的反射、折射定律。

如图3.1所示,表面平整的硅片放置在空气中,有一束强度为0I 的光照射前表面时,将在入射点O 发生反射和折射。

以0I '表示反射光强度,1I 表示折射光强度。

这时入射角φ等于反射角r ,并且n n v c v c v v ''''sin sin ===φφ (3-1)图3-2 光在半导体薄片上的反射、折射和透射 图3-3 计算表面反射的二维模型Fig 3-2 Light reflection, infraction and Fig 3-3 2D model for surface reflection transition on semiconductor sheet. calculate. 式中φ'为入射光进入硅中的折射角,v 、'v 分别为空气及硅中的光速,n 、'n 分别为空气及硅的折射率,c 为真空中的光速。

任何媒质的折射率都等于真空中的光速与该媒质中的光速之比。

1I 在硅片内的另一个表面以角度φ''发生入射及反射,反射光强度以1I '表示,强度为2I 的光在o '点沿与法线N N '成φ角度的方向透射出后表面。

定义反射光强度0I '与入射光强度0I 之比为反射率,以R 表示;透射光强度2I 与入射光强度0I 之比为透射率,以T 表示。

当介质材料对光没有吸收时,1=+R T 。

半导体材料对光有吸收作用,因此,还要考虑材料对光的吸收率。

光垂直入射到硅片表面时,反射率可以表示为:2102100'0)()(n n n n I I R +-== (3-2)当入射角为φ时,折射角为φ',则反射率可以表示为:}()()(sin )(sin {21'''2'20'0φφφφφφφφ+-++-==tg tg I I R (3-3)一般说来,折射率大的材料,其反射率也较大。

氮化硅减反射膜一、什么是氮化硅减反射膜氮化硅减反射膜是一种涂层材料,主要用于光学设备中,能够有效地减少光的反射率,提高光的透过率。

它由氮化硅(Si3N4)和二氧化硅(SiO2)等材料组成,通过特殊的制备工艺将其涂覆在光学元件表面上。

二、氮化硅减反射膜的优点1. 提高光透过率:由于其具有良好的折射率和吸收系数,能够有效地降低表面反射率,提高透过率。

2. 增强视觉效果:减少了表面反射,可以使物体更加清晰、明亮。

3. 提高设备性能:对于一些需要高精度、高灵敏度的光学设备来说,使用氮化硅减反射膜可以提高设备性能。

三、氮化硅减反射膜的制备工艺1. 离子束沉积法:通过离子束轰击目标材料,使得目标材料从表面剥离,并沉积在基底上形成涂层。

2. 磁控溅射法:通过在真空环境下,将目标材料置于磁场中,利用高能粒子轰击目标材料,使其从表面剥离,并沉积在基底上形成涂层。

3. 激光沉积法:通过激光束照射目标材料表面,使其蒸发并沉积在基底上形成涂层。

四、氮化硅减反射膜的应用领域1. 光学镜片:在光学镜片表面涂覆氮化硅减反射膜,可以有效地减少表面反射,提高透过率。

2. 光电子器件:在光电子器件的表面涂覆氮化硅减反射膜,可以提高器件的性能和灵敏度。

3. 太阳能电池板:在太阳能电池板上涂覆氮化硅减反射膜,可以提高太阳能电池板的转换效率。

4. 显示器:在显示器表面涂覆氮化硅减反射膜,可以提高显示效果和观看体验。

五、氮化硅减反射膜的未来发展随着科技的不断发展,氮化硅减反射膜将会在更多领域得到应用。

同时,制备工艺也将不断改进,涂层的效果和性能将会得到进一步提高。

未来,氮化硅减反射膜有望成为光学设备中必不可少的重要组成部分。

减反射膜制备:减反射膜的制备方法有多种,其中一种常用的方法是溶胶-凝胶法。

该方法以含高化学活性组分的化合物为前驱体,在液相下将这些原料均匀混合并进行水解、缩合化学反应,在溶液中形成稳定的透明溶胶体系。

通过提拉、涂覆等工艺过程在基体上得到减反射膜。

溶胶-凝胶法制备薄膜具有合成温度低、操作简单、反应易于控制、制备材料非常均匀等特点。

在溶胶的制备、成型、老化、干燥、脱水、致密化过程中,通过控制和调整溶剂用量、陈化时间、保温时间及温度等因素可合成均匀致密的薄膜。

此外,化学气相沉积法也是一种制备减反射膜的方法。

该方法将含有构成薄膜元素的气体供给衬底,利用加热、紫外光及等离子体等能源,在衬底上发生化学反应沉积薄膜,可以制备出减反射膜。

另外,溅射法也是制备减反射膜的一种方法。

减反射镀膜工作原理

R1R2Glass

ARC

入射光线R3

1)膜层光学厚度:t=λ/4

2)膜层材料折射

率:2

1n n n c 镀膜玻璃上光的反射、吸收与透射一、ARC 原理

二、ARC

工艺

材料多孔二氧化硅

工艺溶胶凝胶法

辊涂、喷涂、浸泡干燥、固化、钢化溶胶涂敷致密凝胶

硅氧共价键

膜层与玻璃结合方式

二、ARC 工艺

刻花辊:将给料镀膜溶液均匀的辊涂到涂料辊上。

涂料辊:将镀膜溶液均匀的辊涂到玻璃上。

消纹辊:清除辊涂后涂料辊表面的纹路。

镀膜生产线镀膜辊

电光

辊

三、生产工艺流程

生产工艺流程

磨边清洗镀膜钢化

仓库

包装

检验

清洗

谢谢!。

减反膜的制备工艺减反膜是一种具有光学性能的薄膜材料,能够减少或反射光线的干扰,使得观察者可以更清晰地看到物体。

减反膜广泛应用于光学器件、光学仪器、显示器和太阳能电池等领域。

减反膜的制备工艺涉及到材料选择、涂布技术以及后处理等多个方面。

首先,材料选择是减反膜制备的关键。

通常采用的材料有氟化镁镁(MgF2)、二氧化硅(SiO2)、二氧化钛(TiO2)等。

这些材料具有较高的折射率和透明性,同时也具备良好的耐热性和化学稳定性。

其次,涂布技术是制备减反膜的重要步骤。

目前常用的涂布技术包括溅射法、离子束法和化学气相沉积法。

这些技术可以在基板表面均匀地涂布上薄膜材料,并通过调节工艺参数,如沉积速率和温度等,控制薄膜的厚度和成分。

在溅射法中,通过将薄膜材料置于真空室中,引入稀薄气体并施加较高的电压,使得薄膜材料从靶材中剥离并沉积在基板上。

这种方法可以制备出较为均匀的减反膜,但需要较高的设备成本。

离子束法是将薄膜材料加热至高温,利用高能离子束轰击薄膜材料表面,使其溅射至基板上形成薄膜。

这种方法具有较高的沉积速率和较大的灵活性,适用于制备复杂的薄膜结构。

化学气相沉积法是在高温下,将薄膜材料的挥发物暴露在气相中,通过化学反应沉积在基板上。

这种方法制备的减反膜具有较高的成分均匀性和厚度均匀性。

制备完减反膜之后,还需要进行后处理步骤。

常见的后处理方法包括退火和离子束辅助退火。

退火是将制备好的薄膜材料加热至一定温度,以提高薄膜的致密性和结晶度。

离子束辅助退火是在退火过程中,利用高能离子束轰击薄膜表面,以进一步改善薄膜的性能。

总的来说,减反膜的制备工艺涉及到材料选择、涂布技术和后处理等多个步骤。

通过合理选择材料,采用适当的涂布技术和后处理方法,可以制备出具有优异光学性能的减反膜。

随着技术的不断进步,制备工艺也将不断创新和改进,以满足不同领域对减反膜的需求。