汽车座椅静强度试验综述.

- 格式:doc

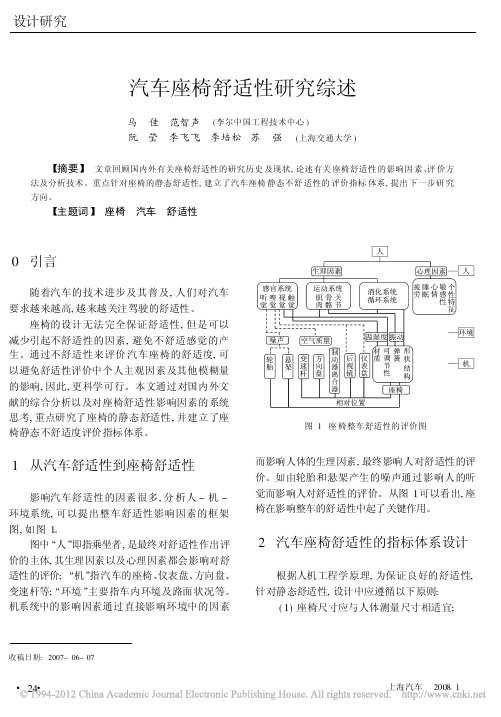

- 大小:133.50 KB

- 文档页数:8

汽车座椅sbr检测原理全文共四篇示例,供读者参考第一篇示例:汽车座椅是车辆中非常重要的组成部分,它直接影响到乘坐者的舒适性和安全性。

在汽车座椅的设计和生产过程中,必须进行一系列的测试和检测,以确保其符合相关的标准和法规。

SBR检测是非常重要的一项检测工作,下面我们将详细介绍汽车座椅SBR检测的原理和方法。

SBR(Seat Backrest Rigidity)即座椅靠背刚度检测,是汽车座椅的一个重要检测指标。

通过SBR检测,可以评估汽车座椅的靠背在受到外部压力时的变形情况,从而判断其结构是否牢固,能否提供良好的支撑和保护。

SBR检测通过对座椅靠背施加一定的力量或者压力,然后测量靠背的变形情况,以确定其刚度和稳定性。

SBR检测主要包括两个方面的内容:一是静态SBR检测,即在静止状态下对座椅靠背进行压力测试;二是动态SBR检测,即在动态条件下对座椅靠背进行压力测试。

这两个方面的检测相辅相成,可以全面评估汽车座椅的靠背质量和性能。

在进行SBR检测时,首先需要准备一个专用的测试设备,这个设备通常包括一个压力传感器、一个控制系统和一台电动机。

测试人员将座椅安装在测试设备上,然后根据要求设定相应的测试参数,如施加的压力大小、施加压力的时间和频率等。

接下来,测试系统将自动施加压力,并记录靠背的变形情况和压力数据。

根据测试结果进行数据分析和评估,确定座椅靠背的刚度和稳定性是否合格。

在SBR检测中,需要注意以下几点:一是测试设备和工具必须经过认证并具有可靠性和精准度,确保测试结果的准确性和可信度;二是测试人员必须接受专业的培训和指导,熟悉测试方法和操作流程,保证测试过程的规范和顺利进行;三是测试环境必须符合相关的标准和要求,确保测试结果的可比性和可靠性。

汽车座椅SBR检测是汽车制造中非常重要的一项工作,它可以有效评估座椅靠背的质量和性能,确保座椅在使用过程中能够提供良好的支撑和保护。

通过严格的SBR检测,可以提高汽车座椅的安全性和舒适性,为乘坐者提供更好的乘车体验。

设备操作使用说明书设备名称:汽车座椅静强度综合试验台中国汽车技术研究中心机械工业部汽车工业天津规划设计研究院制造装备部二零一零年感谢您使用中国汽车技术研究中心研制的汽车座椅静强度综合试验台。

请详细阅读后面的安装和使用说明及维修保养说明以便正常使用。

如有问题请及时与我们联系。

联系方式:研制单位:中国汽车技术研究中心研制部门:制造装备部电话:(022)84771655传真:(022)24378254网址:电子信箱:nicedin@通讯地址:中国天津五十九号信箱邮政编码:300162联系人:丁昕、张振岩、杨宜目录1试验台概述 (1)2试验台基本构成及工作原理 (1)2.1试验台基本构成 (1)2.1.1试验台总体 (1)2.1.2试验台框架 (2)2.1.3垂直调节机构 (2)2.1.4试件台底板 (3)2.1.5试验台支架 (3)2.1.6测量系统 (3)2.1.7电控系统 (3)2.2试验台原理 (4)3试验台基本技术参数及功能 (4)3.1试验台基本技术参数 (4)3.2试验台功能 (4)4试验台的安装及环境条件要求 (5)4.1试验台安装 (5)4.2外部环境要求 (5)5分结构描述 (5)5.1机械部分 (6)5.1.1试验台平板 (6)5.1.2框架 (6)5.1.3试件安装支架 (6)5.1.4通道升降驱动装置 (6)5.2电伺服部分 (7)5.2.1伺服电机 (7)5.2.2电动缸及减速机 (8)5.3传感器及测量元件 (8)5.4控制柜体 (9)5.5计算机部分 (11)5.5.1工业控制机 (11)5.5.2打印机 (11)6上位机的操作 (11)6.1开机前的工作 (12)6.2开机 (12)6.3计算机界面的介绍 (12)6.3.1上位机主界面 (12)6.3.2标定界面 (14)6.3.3报告设定 (16)6.3.4通道设定 (16)6.3.5故障信息 (17)6.3.6调试界面 (18)6.3.7强度试验 (21)6.3.8间隙试验 (24)6.3.9滑轨阻力试验 (27)6.3.10疲劳试验 (29)6.3.11安全带固定点试验 (33)6.3.12调节手柄操纵力 (34)6.3.13特征输入 (36)6.3.14数据库 (37)6.4试件的安装 (39)7试验台检定规程 (39)7.1概述 (39)7.2检定规程 (40)7.2.1载荷传感器 (40)7.2.2位移传感器 (41)7.3检定周期 (42)8试验台操作注意事项 (42)8.1系统开机、关机 (42)8.2试验前安装调整 (42)8.3一般注意事项 (42)8.4试验操作规程 (43)8.4.1进入系统 (43)8.4.2退出系统 (43)9常见问题及处理方法 (44)9.1电源故障 (44)9.2调试界面位移控制不受控 (44)9.3调试界面载荷控制不受控 (44)9.4试验报警 (45)9.5计算机 (45)9.5.1模拟量输入板卡初始化错误 (45)9.5.2开关量卡初始化错误 (45)9.5.3模拟量输出卡初始化错误 (46)9.6传感器信号异常 (46)1试验台概述汽车座椅静强度综合试验台是根据《汽车座椅静强度综合试验台技术协议》而设计研制的。

汽车座椅试验介绍汽车座椅测试介绍Seat test is introductionRhett Yang2012.03CTS-Integration of IND&AUTO1.汽车座椅介绍2.汽车座椅测试介绍3.汽车座椅测试项目开展CTS-Integration of IND&AUTO1 汽车座椅介绍1.1座椅在汽车中的地位以及汽车座椅测试市场介绍。

1.2汽车座椅结构介绍。

1.3汽车座椅的分类。

CTS-Integration of IND&AUTO1.1座椅在汽车中的地位以及汽车座椅测试市场介绍2010年汽车产销量1260万辆,整个中国汽车产业产值15000亿左右。

作为仅次于发动机和车身底盘的第三大总成零部件汽车座椅2010产销约4400万套,总产值约500亿。

开发费用估计占比10%以上,其中测试费用占开发费用的40%以上;每年国内的座椅测试市场规模在20亿元左右。

考虑到JCI,LEAR,FAURECIA三大座椅研发中心及自身完成测试10亿元左右(三大座椅中心饱和座椅测试能力3亿元);剩余10亿元第三方座椅测试市场规模CTS-Integration of IND&AUTO汽车整椅1.2汽车座椅结构介绍CTS-Integration of IND&AUTO 1.2汽车座椅结构介绍汽车骨架CTS-Integration of IND&AUTO 1.2汽车座椅结构介绍座椅加热系统CTS-Integration of IND&AUTO 1.2汽车座椅结构介绍座椅系统内外部接口CTS-Integration of IND&AUTO 1.3汽车座椅分类汽车座椅面料分类织物人造革绒布真皮CTS-Integration of IND&AUTO1.3汽车座椅分类汽车座椅功能分类驾驶座椅副驾驶座椅儿童座椅后排乘客座椅客车座椅座椅CTS-Integration of IND&AUTO2.汽车座椅测试介绍2.1汽车座椅测试发展概述2.2汽车座椅测试标准简要分类及介绍国内标准,国外标准,功能性测试,法规测试,环境测试2.3 汽车座椅测试项目概述2.4 典型座椅测试项目介绍CTS-Integration of IND&AUTO2.1汽车座椅测试发展概述?座椅测试概述Seat test overview :随着近几年汽车市场的高速发展,客户汽车舒适性、耐用性、环保的重视,汽车座椅的安全、舒适、轻便等相关技术得到不断发展。

汽车座椅静强度试验综述

汽车座椅静强度试验是汽车座椅安全性能测试的重要环节之一。

该试

验旨在评估汽车座椅在静态负载下的强度和稳定性,以确保座椅在车

辆发生碰撞时能够保护乘客的安全。

汽车座椅静强度试验通常包括以下几个方面的测试:

1.座椅静态负载测试:该测试旨在评估座椅在静态负载下的强度和稳定性。

测试时,将座椅放置在一个特定的测试平台上,并施加一定的静

态负载,以模拟乘客在座椅上的重量。

测试结束后,评估座椅是否出

现变形、破裂或其他损坏情况。

2.座椅静态回弹测试:该测试旨在评估座椅在静态负载下的回弹性能。

测试时,将座椅放置在一个特定的测试平台上,并施加一定的静态负载,然后移除负载并观察座椅的回弹情况。

测试结束后,评估座椅是

否能够回弹到原来的形状。

3.座椅静态稳定性测试:该测试旨在评估座椅在静态负载下的稳定性能。

测试时,将座椅放置在一个特定的测试平台上,并施加一定的静态负载,然后观察座椅是否出现倾斜或其他不稳定情况。

测试结束后,评

估座椅是否能够保持稳定。

4.座椅静态强度测试:该测试旨在评估座椅在静态负载下的强度性能。

测试时,将座椅放置在一个特定的测试平台上,并施加一定的静态负载,然后观察座椅是否出现破裂或其他损坏情况。

测试结束后,评估座椅是否能够承受静态负载。

总的来说,汽车座椅静强度试验是评估汽车座椅安全性能的重要手段之一。

通过该试验,可以评估座椅在静态负载下的强度、稳定性和回弹性能,以确保座椅在车辆发生碰撞时能够保护乘客的安全。

GB 15083—2006(2006-09-01发布,2007-02-01实施) 代替 GB 15083—1994前 言本标准的全部技术内容为强制性要求。

本标准代替GBl5083—1994<(汽车座椅系统强度要求及试验方法》。

本标准修改采用欧洲经济委员会ECE Rl7法规(版本3,2000年版)《机动车座椅、座椅固定装置及头枕认证的统一规定》本标准根据ECE Rl7重新起草,在附录G中列出了本标准章条编号与ECE Rl7法规章条编号的对照一览表。

考虑到我国国情,在采用ECE Rl7法规时,本标准做了一些修改。

本标准与ECE Rl7技术性差异及其原因如下:——本标准删除了ECE Rl7法规中的附录3“汽车乘座位置‘H’点和实际靠背角的确定程序”的全部内容。

标准中涉及到新颁布的GB ll551—2003中的附录C中的内容执行。

避免了由于标准起草用语的差异在实际操作时产生误差。

——增加了座椅固定装置、调节装置、锁止装置以及移位折叠装置强度的静态试验方法(5.3.2),增加了标准的可操作性——删除了ECE Rl7中“认证程序及认证标志”的内容,其原因是标准体系和法规体系的形式差别所致。

本标准与GB 15083—1994的主要差异:——增加了座椅靠背吸能的要求;(本版的4.1.3)——增加了头枕方面的试验要求;(本版的4.4~4.13)——增加了防止移动行李对乘员伤害的特殊规定;(本版的4.15)——增加了资料性附录附录G。

(见本版的附录G)本标准的附录A、附录B、附录C、附录D、附录E、附录F为规范性附录,附录G为资料性附录。

对于新定型的产品,自标准实施之日起施行;对于已定型的产品,自标准实施之日起12个月后施行。

本标准由国家发展和改革委员会提出。

本标准由全国汽车标准化技术委员会归口。

本标准起草单位:第一汽车集团公司技术中心。

本标准主要起草人:李强、唐鬼亨、丁晓东。

本标准所代替标准的历次版本发布情况为:——GB 15083—1994。

汽车座椅:通⽤强度要求⽬录页码1.0. 范围 22.0. 强度要求 (2)2.1 前向/后向20G试验 (2)3.0. 后向座椅靠背⼒矩试验 (3)4.0. 座椅安全带锚具试验1 (4)5.0. 座椅安全带锚具试验2 (7)6.0. 座椅靠背使⽤⼈保护试验 (8)7.0. 头枕试验 (9)7.1 静态试验1(头枕刚度) (9)7.2 静态试验2(最⼤头枕强度) (9)7.3 动态试验 (10)8.0. 供应商职责 (11)1.0. 范围1.1 本规范规定了汽车座椅的通⽤强度要求。

如有必要提供不同于本规范内容的信息,则应将此类信息添加到适⽤规范控制⽂件以及相应的规范控制图纸中,并且此类信息的优先级应⾼于本规范中的相应内容。

1.2 开发测试期间,座椅试验必须使⽤本规范,⽽不是下表中列出的各国⽴法规定的试验。

但是,在量产测试过程中,应按照各规定试验要求进⾏座椅试验。

2.0. 强度要求2.1 前向/后向20G试验2.1.1 试验⽅法和前提条件1)将座椅组件固定在夹具上,进⾏台架试验。

2)如果座椅配备有安全带锚固装置,则本项试验应包括此装置。

3)前向和后向试验应只使⽤⼀件座椅组件试件。

试验顺序为,先进⾏前向试验,然后进⾏后向试验。

4)前向/后向试验中,座椅位置应分别符合以下2种情况。

a)前向/后向位置:距离最前端位置的第⼀个槽⼝。

(滑轨强度最不利的位置)b) 前向/后向位置:距离最后端位置的第⼀个槽⼝。

(滑轨强度最不利的位置)5)如果车辆配备有座椅下托盘,则应按照规范控制图纸上规定的下托盘负载要求对托盘施加试验重量。

为了稳固试验重量,应使⽤橡胶板,且应采⽤螺钉将橡胶板固定在托盘上。

运⽤公式0.27×10e-3×托盘体积=重量(kg)(仅为参考值)计算试验重量。

6) 如果座椅结构处于座椅强度最不利的位置,则应进⾏本项试验。

如果座椅配备有解吸机构且座椅符合PES-1139规范第2.1.2(4)、2.2.2(3)条的要求,则⽆需在这种座椅结构条件下进⾏试验。

技术与检测Һ㊀汽车座椅强度影响因素及质量控制对策张㊀敏摘㊀要:安全带作为汽车座椅的重要组成部分,能有效减少车辆碰撞等交通事故中人体惯性造成的伤害㊂如果安全带固定点的强度不能满足规定要求,交通事故中安全带脱落㊁安全带扣撕裂的现象会造成人员伤亡㊂关键词:汽车座椅;安全固点;安全带一㊁引言在2012年10月10日国务院第219次常务会议通过了‘缺陷汽车产品召回管理条例“,2013年1月1日起施行㊂将部门规章上升为行政法规,进一步加强和完善了我国缺陷汽车产品召回管理,保证了汽车产品的使用安全㊂条例规定,批量汽车产品的缺陷是汽车产品召回的法律原因㊂所谓缺陷,是指同一批次㊁同一型号㊁同一类别的汽车产品,由于设计㊁制造㊁标识等原因,普遍存在不符合国家标准和行业标准,保护人身㊁财产安全的情况,或者其他危及人身㊁财产安全的危险㊂汽车生产企业对其汽车产品的质量负有责任,因此汽车生产企业和零部件生产企业在产品设计和制造过程中应严格控制产品质量,以满足国家法律法规的要求㊂二㊁汽车座椅静强度仿真分析(一)座椅总成静强度仿真分析1.座椅总成在承受载荷后左右对称点处应力分布基本相同,应力较大的部位主要集中在调角器与靠背连接部位及调角器与座盆侧板连接部位,最大应力出现在调角器与靠背连接部位,最大值为220MPa;由于靠背所采用的是St12钢板,仿真分析的最大应力值没有超过材料275MPa的屈服极限,其余部位的应力均处于200MPa以下㊂2.座椅在承受通过质心水平向前的20倍重力的载荷时,最大位移处在靠背连接头枕的横管处,最大位移量为4mm㊂3.该座椅总成在静态工况下情况较好,没有出现部件破坏或座椅与车体分离的情况,符合国家标准的要求,最大应力处属于局部应力集中,对座椅安全性影响不大㊂(二)座椅靠背静强度仿真分析1.当座椅靠背承受上述载荷时,较大的应力主要集中在角度调节器与座椅靠背的连接部位㊁座椅靠背的侧架以及角度调节器与座盆侧板的连接部位㊂最大应力出现在角度调节器与座椅靠背的连接部位,最大值为214.2MPa㊂由于座椅靠背由ST12钢板制成,其屈服极限为275MPa,最大应力不超过材料的屈服极限㊂2.在连接靠背和头枕的横管处,座椅的最大位移为11.1mM㊂当施加530Nm的扭矩载荷时,该车座椅靠背的性能能够满足法规的要求,并且有很大的裕度㊂(三)座椅头枕静强度仿真分析第1个载荷步为对座椅靠背施加向后翻的530Nm的力矩,座椅上框中部与R点的垂直距离为507.5mm,因此对上框施加1044N的力㊂第2个载荷步为对头枕平行于躯干基准线向下65mm处施加373Nm的力矩,加载点距R点处距离为757mm,因此对头枕施加492.5N的力,分步测二者的位移量㊂第3个载荷步的加载点与第2个相同,并将载荷增加至890N,检查头枕㊁座椅及骨架等有无破损或脱落㊂(1)当对座椅靠背施加向后翻的530Nm力矩时,座椅头枕的位移量为10.33mm;在头枕上所规定的位置施加373Nm的力矩后,头枕同一点的位移量为41.46mm,则头枕的后移量为31.13mm;均小于法规规定的102mm,故该汽车座椅头枕后移量满足要求㊂(2)应力较大部位主要集中在调角器与座盆侧板,应力的最大值出现在调角器与座盆侧板连接部位,大小为361.4MPa㊂在此工况下,最大应力超过侧板所用ST12材料屈服极限的275MPa,但不超过材料强度极限的410MPa㊂座椅骨架结构各部位的最大应力未达到应力极限,即在此工况下座椅不发生断裂,满足‘座椅头枕静强度规定“的要求,但当改变材料使座椅总成产生最大应力时,保证了材料的塑性变形,有利于提高座椅的安全性㊂三㊁座椅头枕强度和位移试验(一)试验设备座椅头枕试验装置的要求如下:(1)前后㊁左右㊁上下三个工作位置的位移采用电动调节;(2)三个工作位置可实现同步加载;(3)头枕和靠背的加载采用伺服电机和电动缸;(4)靠背自重和加载控制精度可自动补偿;(5)头枕位移㊁载荷㊁靠背角度和扭矩的可靠测试;(6)数据报表的存储㊁查询㊁调用和打印㊂(二)试验方法座椅头枕的静强度和位移试验应在专用试验台上进行㊂试验前,应进行座椅头枕的准备工作,包括:(1)确定头枕的基准点;(2)确定头枕的高度;(3)确定头枕的宽度㊂当试验中使用的假人头部作用于头枕时,头枕与座椅之间的固定方式应确保不存在可能导致靠背和座椅固定处受伤的刚性突出物㊂四㊁结语针对某乘用车座椅结构强度问题,依据GB14167-2013法规和GB15083-2006法规进行了座椅安全带固定点强度和头枕强度的仿真分析与试验,结果表明,阀座的整体应力分布比较均匀,最大应力位置属于局部应力集中,最大变形位置不超过材料的断裂伸长率,阀座的位移不超过规范规定的102mm,因此安全可靠座椅不会受到影响㊂实验结果与仿真结果的误差率仅为6.48%,验证了仿真模型的准确性和可靠性㊂仿真结果具有较高的参考价值㊂参考文献:[1]谢友志.汽车安全座椅改进设计[J].湖北汽车工业学院学报,2019,23(2):78-80.[2]王宏雁,张丹.汽车座椅有限元建模与计算[J].同济大学学报:自然科学版,2019,32(7):947-951.[3]姚为民.汽车座椅结构安全性与空气悬挂式座椅减振性能研究[D].长春:吉林大学车辆工程学院,2018.[4]王胜玉.自由曲面重构关键技术的研究[D].兰州:兰州理工大学机电工程学院,2019.作者简介:张敏,长城汽车股份有限公司河北省汽车工程技术研究中心㊂961。

汽车座椅的强度仿真分析与研究叶芳; 徐中明; 翟喜成【期刊名称】《《机电工程》》【年(卷),期】2019(036)011【总页数】6页(P1188-1193)【关键词】汽车座椅; 有限元方法; 静强度; 疲劳强度; 仿真【作者】叶芳; 徐中明; 翟喜成【作者单位】重庆工商职业学院智能制造与汽车学院重庆400052; 重庆大学机械工程学院重庆400030; 重庆市育才职业教育中心重庆401520【正文语种】中文【中图分类】TH114; U4830 引言汽车在路面上行驶,承受着复杂的载荷并产生车体的随机振动。

传递到座椅上的随机振动是座椅骨架疲劳破坏的主要原因;另一方面,汽车座椅在起步、紧急制动、碰撞等工况下承受着很大的冲击载荷,尤其是发生碰撞时,作用在座椅上冲击力非常大,很可能造成座椅骨架损毁,并对驾乘人员造成伤害。

因此,汽车座椅必须有足够的强度。

在进行座椅强度设计时,必须对其进行强度计算。

目前,汽车座椅产品的设计多以模仿为主,存在结构不合理等缺点,从而导致座椅可靠性和乘坐舒适性较差等问题。

采用有限元仿真技术,对座椅进行静强度、疲劳强度分析,可以减少开发过程中设计、试验、分析、研究时间[1-2]。

本文将根据有限元理论,采用虚拟仿真技术,应用Hypermesh、Ls-dany、MSC.Nastran、Abaqus、MAC.Fatigue等多种CAE分析软件,对某轿车座椅的静强度、疲劳强度进行分析。

1 汽车座椅有限元模型建立以某款两厢轿车所配备的主驾驶座椅为研究对象,其骨架主要由靠背、座盆支架、座盆、头枕、调角器、滑轨等焊接而成。

座椅总成的重量为20.89 kg,其中,座垫软垫重量为1.48 kg,靠背软垫重量为1.78 kg,座椅骨架重量为16.38 kg,头枕重量为0.78 kg。

首先本研究采用三坐标激光测量仪器获得物体表面的三维坐标和色彩信息,得到一个离散点的集合(点云),经扫描共获得859 658个点。