《机械设计基础》蜗轮蜗杆减速器

- 格式:doc

- 大小:86.00 KB

- 文档页数:24

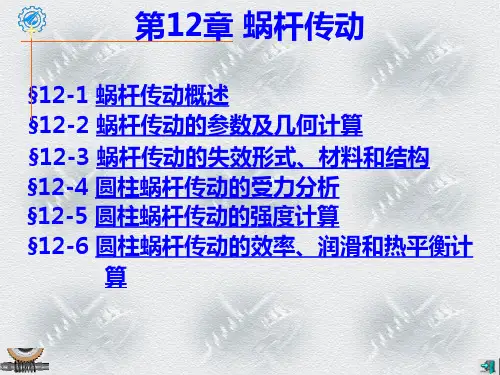

2023REPORTING 《机械设计基础》第7章蜗杆传动•蜗杆传动概述•蜗杆传动的工作原理•蜗杆传动的参数设计•蜗杆传动的性能分析•蜗杆传动的结构设计•蜗杆传动的应用实例与优缺点分析目录20232023REPORTINGPART01蜗杆传动概述有自锁性,但效率低。

传动平稳,噪声小。

结构紧凑,传动比较大。

定义:蜗杆传动是由蜗杆和蜗轮组成的一种交错轴间的传动,通常两轴交错角为90°。

特点定义与特点普通圆柱蜗杆传动阿基米德蜗杆(ZA型)、法向直廓蜗杆(ZN型)、渐开线蜗杆(KI型)等。

圆弧圆柱蜗杆传动轴向圆弧圆柱蜗杆(86型)、法向圆弧圆柱蜗杆(68型)等。

环面蜗杆传动一次包络环面蜗杆、二次包络环面蜗杆等。

用于需要自锁的场合,如卷扬机、起重机等。

特殊应用一般应用:用于传递两交错轴之间的运动和动力,通常用于减速传动。

用于分度机构或增速机构。

用于需要较大传动比的场合,如机床、汽车等。

01030204052023REPORTINGPART02蜗杆传动的工作原理蜗杆与蜗轮在传动过程中,通过螺旋面的紧密配合实现动力传递。

配合关系蜗杆和蜗轮的螺旋角、导程角、中心距等参数需满足一定的匹配关系,以确保传动的平稳性和效率。

配合条件适当的配合间隙对蜗杆传动的性能至关重要,过紧或过松的配合间隙都会影响传动的精度和寿命。

配合间隙蜗杆与蜗轮的配合蜗杆传动的传动比等于蜗轮齿数与蜗杆头数的比值,传动比较大,可实现较大的减速效果。

传动比计算转速与转矩关系传动效率在蜗杆传动中,输入转速与输出转矩成反比关系,即输入转速越高,输出转矩越小。

由于蜗杆传动存在滑动摩擦,其传动效率相对较低,一般不超过50%。

030201轴向力分析轴向力主要由蜗杆的螺旋线方向和角度决定,轴向力过大会导致轴承过早损坏和轴向窜动。

径向力分析蜗杆传动中,径向力主要由蜗杆的螺旋角和导程角决定,径向力的大小直接影响轴承的寿命和传动的稳定性。

摩擦力分析蜗杆传动中的摩擦力主要来源于蜗杆和蜗轮之间的滑动摩擦,摩擦力的大小直接影响传动的效率和寿命。

机械设计课程设计蜗轮蜗杆减速器的设计一、选择电机1)选择电动机类型按工作要求和工作条件选用Y系列三相异步电动机。

2)选择电动机的容量工作机的有效功率为从电动机到工作机输送带间的总效率为=式中各按【1】第87页表9.1取η-联轴器传动效率:0.991η-每对轴承传动效率:0.982η-涡轮蜗杆的传动效率:0.803η-卷筒的传动效率:0.964所以电动机所需工作功率3)确定电机转速工作机卷筒的转速为所以电动机转速的可选范围是:符合这一范围的转速有:750、1000、1500三种。

综合考虑电动机和传动装置尺寸、质量、价格等因素,为使传动机构结构紧凑,决定选用同步转速为1000。

根据电动机的类型、容量、转速,电机产品目录选定电动机型号Y112M-6,其主要性能如下表1:/(9402 确定传动装置的总传动比和分配传动比:总传动比:3 计算传动装置各轴的运动和动力参数: 1)各轴转速:Ⅰ轴Ⅱ轴卷筒轴 2)各轴输入功率: Ⅰ轴 Ⅱ轴卷筒轴3) 各轴输入转矩:电机轴的输出转矩Ⅰ轴Ⅱ轴卷筒轴运动和动力参数结果如下表:940二、涡轮蜗杆的设计1、选择材料及热处理方式。

考虑到蜗杆传动传递的功率不大,速度也不高,蜗杆选用45号刚制造,调至处理,表面硬度220250HBW;涡轮轮缘选用铸锡磷青铜,金属模铸造。

2、选择蜗杆头数和涡轮齿数i=15.16 =2 =i=215.16303、按齿面接触疲劳强度确定模数m和蜗杆分度圆直径1)确定涡轮上的转矩,取,则2)确定载荷系数K=根据工作条件确定系数=1.15 =1.0 =1.1K==1.15 1.0 1.1=1.2653)确定许用接触应力由表查取基本许用接触应力=200MPa应力循环次数 N=故寿命系数4)确定材料弹性系数5)确定模数m和蜗杆分度圆直径查表取m=6.3mm,=80mm4、计算传动中心距a。

涡轮分度圆直径a=满足要求5、验算涡轮圆周速度、相对滑动速度及传动效率<3符合要求tan=0.16,得=8.95°由查表得当量摩擦角=1°47,所以=0.790.80与初值相符。

蜗轮蜗杆减速器设计介绍蜗轮蜗杆减速器是一种常用于工业机械传动中的减速装置。

它由蜗轮和蜗杆组成,利用蜗杆旋转的连续螺旋线与蜗轮齿面的啮合相互作用,实现转速的降低,扭矩的增大。

在工业领域中,蜗轮蜗杆减速器被广泛应用于各种设备和机械中,例如机床、输送机、起重机、冶金设备等。

本文将对蜗轮蜗杆减速器的设计进行介绍,包括其结构、工作原理和设计要点等。

结构蜗轮蜗杆减速器的基本结构包括蜗轮、蜗杆、轴承、壳体等部分。

蜗轮是一个圆盘状零件,其周边有一系列的齿,用于传递动力。

蜗杆是一个螺旋线状的零件,其上有几个螺旋齿,通过转动带动蜗轮。

轴承用于支撑蜗杆和蜗轮,确保其平稳运转。

壳体起到一个保护和支撑的作用,同时避免润滑脂泄漏。

工作原理蜗轮蜗杆减速器的工作原理可以简单概括为以下几个步骤:1.当蜗杆旋转时,由于其螺旋线的特性,蜗齿会逐渐将蜗轮齿面推动。

2.蜗轮在蜗齿的作用下开始转动,同时蜗杆不断推动蜗轮。

3.通过蜗轮的转动,输入轴上的动力被减速,并输出到输出轴。

4.输出轴上的转速较输入轴慢,但扭矩较大。

由于蜗轮蜗杆减速器的工作原理,使得其适用于需要大扭矩和较低转速的应用场景。

设计要点在进行蜗轮蜗杆减速器的设计时,有一些要点需要注意:1.选择正确的材料:蜗轮蜗杆通常由硬质合金材料制成,以确保其耐磨损和耐腐蚀的特性。

2.确定减速比:根据应用场景的需求,选择合适的减速比,以实现所需的输出速度和扭矩。

3.减速器的尺寸和重量:在设计过程中要考虑减速器的尺寸和重量,以确保其适应所安装的设备。

4.轴承的选择和安装:合适的轴承可以提供减速器稳定和平稳的运行。

5.润滑系统的设计:合适的润滑系统能够降低摩擦和磨损,延长减速器的使用寿命。

结论蜗轮蜗杆减速器是一种常用的工业传动装置,其结构简单,工作可靠。

通过合理的设计,可以实现所需的输出速度和扭矩。

在设计过程中,需要考虑选材、确定减速比、尺寸和重量、轴承选择和安装以及润滑系统设计等要点。

这些设计要点对于确保减速器的性能和寿命至关重要。

蜗轮蜗杆减速器(带式输送机传动装置)蜗轮蜗杆减速器(带式输送机传动装置)第一章引言蜗轮蜗杆减速器是一种常用于带式输送机传动装置的机械设备,其通过蜗轮和蜗杆的啮合来实现减速效果。

本文档旨在提供有关蜗轮蜗杆减速器的详细信息,包括结构、工作原理、安装和维护等方面的内容。

第二章结构蜗轮蜗杆减速器主要由蜗轮、蜗杆、壳体、轴承、密封装置等组成。

蜗轮通过轴承支撑并连接到输入轴上,而蜗杆则连接到输出轴上。

壳体用于容纳蜗轮和蜗杆,并提供支撑和保护作用。

密封装置用于防止润滑油泄漏。

第三章工作原理蜗轮蜗杆减速器的工作原理基于蜗轮和蜗杆的啮合关系。

当输入轴带动蜗轮旋转时,蜗轮的圆周上的蜗杆螺纹将推动蜗杆旋转。

由于蜗杆的斜度和蜗轮的齿数之间的关系,蜗杆每转一周,蜗轮只能旋转一齿,从而实现减速效果。

第四章安装1.测量和准备工作:________在安装蜗轮蜗杆减速器之前,需先测量装置的安装尺寸和工作环境,并进行相应的准备工作。

2.安装定位:________根据测量结果,确定减速器的安装位置,并进行定位固定。

3.连接传动轴:________将输入轴和输出轴与相应的机械设备进行连接。

4.安装电机:________将电机与减速器的输入轴连接,并进行固定。

5.调整皮带松紧度:________如果减速器与带式输送机相连,需调整皮带的松紧度,确保传动效果良好。

6.调试和检测:________完成安装后,进行调试和检测,确保减速器正常运行。

第五章维护蜗轮蜗杆减速器的维护是确保其正常运行和延长使用寿命的重要步骤。

下面是一些维护的要点:________1.定期检查润滑油的油位和质量,并及时更换。

2.定期检查轴承的润滑情况,必要时进行加油或更换轴承。

3.定期检查紧固螺栓,确保减速器的固定稳定。

4.定期检查密封装置,确保减速器不会泄漏润滑油。

5.定期清洁减速器表面,确保没有积尘或异物。

附件:________1.蜗轮蜗杆减速器的CAD图纸2.蜗轮蜗杆减速器的装配图法律名词及注释:________1.蜗轮蜗杆减速器:________一种用于传输和调节扭矩的装置。

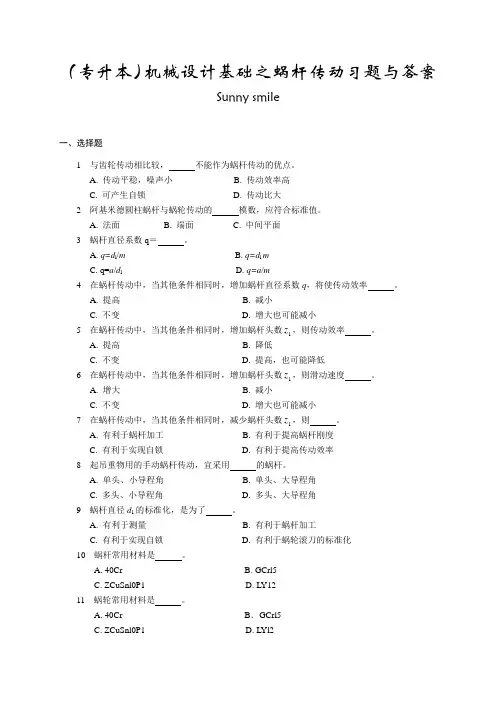

(专升本)机械设计基础之蜗杆传动习题与答案Sunny smile一、选择题1 与齿轮传动相比较,不能作为蜗杆传动的优点。

A. 传动平稳,噪声小B. 传动效率高C. 可产生自锁D. 传动比大2 阿基米德圆柱蜗杆与蜗轮传动的模数,应符合标准值。

A. 法面B. 端面C. 中间平面3 蜗杆直径系数q=。

A. q=d l/mB. q=d l mC. q=a/d lD. q=a/m4 在蜗杆传动中,当其他条件相同时,增加蜗杆直径系数q,将使传动效率。

A. 提高B. 减小C. 不变D. 增大也可能减小z,则传动效率。

5 在蜗杆传动中,当其他条件相同时,增加蜗杆头数1A. 提高B. 降低C. 不变D. 提高,也可能降低z,则滑动速度。

6 在蜗杆传动中,当其他条件相同时,增加蜗杆头数1A. 增大B. 减小C. 不变D. 增大也可能减小z,则。

7 在蜗杆传动中,当其他条件相同时,减少蜗杆头数1A. 有利于蜗杆加工B. 有利于提高蜗杆刚度C. 有利于实现自锁D. 有利于提高传动效率8 起吊重物用的手动蜗杆传动,宜采用的蜗杆。

A. 单头、小导程角B. 单头、大导程角C. 多头、小导程角D. 多头、大导程角9 蜗杆直径d1的标准化,是为了。

A. 有利于测量B. 有利于蜗杆加工C. 有利于实现自锁D. 有利于蜗轮滚刀的标准化10 蜗杆常用材料是。

A. 40CrB. GCrl5C. ZCuSnl0P1D. L Y1211 蜗轮常用材料是。

A. 40Cr B.GCrl5C. ZCuSnl0P1D. L Yl212 采用变位蜗杆传动时 。

A. 仅对蜗杆进行变位B. 仅对蜗轮进行变位C. 同时对蜗杆与蜗轮进行变位13 采用变位前后中心距不变的蜗杆传动,则变位后使传动比 。

A. 增大B. 减小C. 可能增大也可能减小。

14 蜗杆传动的当量摩擦系数f v 随齿面相对滑动速度的增大而 。

A. 增大B. 减小C. 不变D. 可能增大也可能减小15 提高蜗杆传动效率的最有效的方法是 。

蜗轮蜗杆减速器一、介绍蜗轮蜗杆减速器是一种常用的传动装置,广泛应用于机械工程、工业设备和汽车等领域。

该减速器通过蜗轮和蜗杆之间的啮合关系,将高速转动的输入轴转化为低速高扭矩的输出轴。

二、工作原理1.蜗轮和蜗杆的结构蜗轮是一个具有螺旋齿形的圆盘,而蜗杆是一个具有螺旋形的圆柱体。

在工作过程中,蜗轮的螺旋齿会与蜗杆的螺纹啮合,从而实现传动效果。

2.传动原理当蜗轮转动时,蜗杆随之转动,但蜗杆的转速相对较低。

这是因为蜗轮的螺旋齿形和蜗杆的螺纹之间的摩擦阻力较大,导致蜗杆的转速下降。

同时,蜗杆的螺纹也使得蜗轮无法回转,实现了减速传动的效果。

3.优点和应用蜗轮蜗杆减速器具有传动比稳定、承载能力大、体积小等特点,广泛应用于起重机械、机床设备、冶金设备等领域。

三、组成部分和结构1.主要组成部分蜗轮蜗杆减速器由蜗轮、蜗杆、轴承、壳体等组成。

蜗轮和蜗杆是核心部件,负责传递动力和实现减速效果。

轴承起到支撑和减少摩擦的作用,壳体则具有固定和保护内部机构的功能。

2.结构形式蜗轮蜗杆减速器的结构形式有单级、多级和联轴器等。

单级减速器由一个蜗轮和一个蜗杆组成,多级减速器通过多个蜗轮和蜗杆的组合实现更大的减速比。

联轴器用于连接输入轴和输出轴,使其能够在同一轴线上旋转。

四、选型和安装1.选型要点在选型时需要考虑减速比、输出转矩、输入转速、工作条件等因素。

根据具体需求选择合适的型号和规格的蜗轮蜗杆减速器。

2.安装注意事项在安装蜗轮蜗杆减速器时,需要注意保持水平安装、对减速器进行润滑、检查传动装置的啮合情况等。

同时,还需要根据具体的安装环境选择合适的保护措施和检查周期。

五、维护与维修1.维护定期检查和更换润滑油、清洁减速器表面、检查螺栓和紧固件的松动情况等,可以延长蜗轮蜗杆减速器的使用寿命。

2.维修当蜗轮蜗杆减速器发生故障时,需要进行维修。

维修包括拆卸、清洁零件、更换磨损部件等。

在维修过程中需要注意保持零件的完整性和正确的安装位置。

六、附件本文档涉及附件,具体内容请参考附件部分。

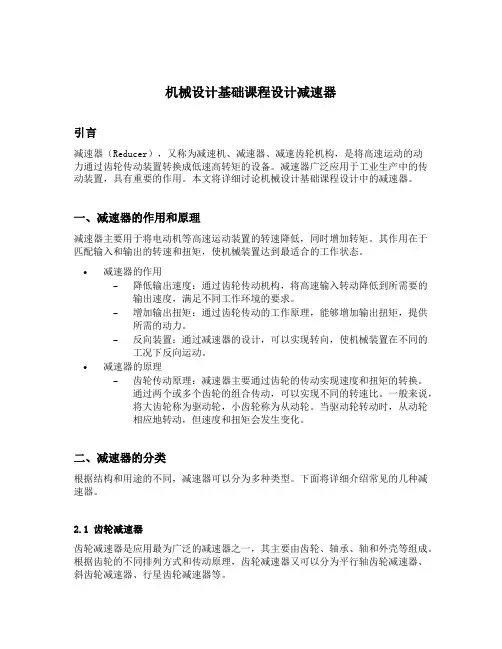

机械设计基础课程设计减速器引言减速器(Reducer),又称为减速机、减速器、减速齿轮机构,是将高速运动的动力通过齿轮传动装置转换成低速高转矩的设备。

减速器广泛应用于工业生产中的传动装置,具有重要的作用。

本文将详细讨论机械设计基础课程设计中的减速器。

一、减速器的作用和原理减速器主要用于将电动机等高速运动装置的转速降低,同时增加转矩。

其作用在于匹配输入和输出的转速和扭矩,使机械装置达到最适合的工作状态。

•减速器的作用–降低输出速度:通过齿轮传动机构,将高速输入转动降低到所需要的输出速度,满足不同工作环境的要求。

–增加输出扭矩:通过齿轮传动的工作原理,能够增加输出扭矩,提供所需的动力。

–反向装置:通过减速器的设计,可以实现转向,使机械装置在不同的工况下反向运动。

•减速器的原理–齿轮传动原理:减速器主要通过齿轮的传动实现速度和扭矩的转换。

通过两个或多个齿轮的组合传动,可以实现不同的转速比。

一般来说,将大齿轮称为驱动轮,小齿轮称为从动轮。

当驱动轮转动时,从动轮相应地转动,但速度和扭矩会发生变化。

二、减速器的分类根据结构和用途的不同,减速器可以分为多种类型。

下面将详细介绍常见的几种减速器。

2.1 齿轮减速器齿轮减速器是应用最为广泛的减速器之一,其主要由齿轮、轴承、轴和外壳等组成。

根据齿轮的不同排列方式和传动原理,齿轮减速器又可以分为平行轴齿轮减速器、斜齿轮减速器、行星齿轮减速器等。

•平行轴齿轮减速器:工作原理是通过平行轴上的两个齿轮之间的啮合传动来实现速度和扭矩的转换。

广泛应用于各类机械设备。

•斜齿轮减速器:斜齿轮减速器的轴线与齿轮轮系的轴线相交,主要用于两轴不平行的情况,特别适用于转动方向需要改变的场合。

•行星齿轮减速器:行星齿轮减速器由太阳轮、行星轮和内齿轮组成,通过不同齿轮的啮合传动实现减速。

具有结构紧凑、扭矩大等优点,广泛应用于工业领域。

2.2 带传动的减速器带传动的减速器主要是通过皮带、链条等进行传动,将高速输入转动减速至低速输出。

蜗轮蜗杆减速器蜗轮蜗杆减速器1. 引言蜗轮蜗杆减速器是一种常见的传动装置,主要用于将高速运动转换为低速高扭矩的运动。

它通常由蜗轮、蜗杆、轴承、油封等部件组成。

本文将介绍蜗轮蜗杆减速器的工作原理、应用领域以及优缺点。

2. 工作原理蜗轮蜗杆减速器的工作原理基于蜗轮蜗杆的啮合。

蜗轮是一个圆柱体,表面上有一系列斜坡状的齿槽,称为蜗杆环。

蜗杆是一种螺旋状的零件,其形状与蜗轮的齿槽相适应。

当输入轴旋转时,蜗杆将转动蜗轮,因为它们的齿轮角度不同,所以蜗轮转速较低,但扭矩增加。

该传动原理使得蜗轮蜗杆减速器非常适用于需要高扭矩低速输出的应用,例如起重机械和搅拌设备。

3. 应用领域蜗轮蜗杆减速器广泛应用于许多行业和领域,以下是几个常见的应用领域:3.1 工业机械在工业机械方面,蜗轮蜗杆减速器被广泛应用于输送机、搅拌机、冷却塔和发电机组等设备中,用于转动机械部件,提供所需的扭矩和速度。

3.2 汽车制造汽车制造是另一个重要的应用领域。

蜗轮蜗杆减速器在汽车中被用于转动车辆的传动轴,降低发动机输出的转速,并提供足够的扭矩驱动车辆。

3.3 电动门和窗户电动门和窗户的自动开关系统通常使用蜗轮蜗杆减速器来提供足够的扭矩和精确的控制,以确保门窗的平稳运行。

3.4 太阳能跟踪系统在太阳能跟踪系统中,蜗轮蜗杆减速器用于通过控制太阳能板的运动来最大化太阳能的捕获和利用。

4. 优缺点蜗轮蜗杆减速器具有一些优点,但也有一些限制。

以下是它的主要优缺点:4.1 优点- 转速变比高,可以实现较大的减速比。

- 扭矩输出大,可以提供高扭矩低速输出。

- 传动效率高,通常在90%以上。

- 结构紧凑,体积小,适用于有限的安装空间。

4.2 缺点- 需要润滑油进行润滑,增加了维护和保养的成本。

- 安装精度要求较高,对零件加工和装配的要求较为严格。

- 噪音较大,需要进行降噪处理。

5. 结论蜗轮蜗杆减速器是一种常用的传动装置,通过将高速运动转换为低速高扭矩的运动,被广泛应用于工业机械、汽车制造、电动门窗以及太阳能跟踪等领域。

《机械设计基础》蜗轮蜗杆减速器《机械设计基础》课程设计说明书学院: 汽车学院专业: 汽车服务工程班级:姓名:学号:指导教师:长安大学工程机械学院1012型慢动卷扬机传动系统目录一、设计目的 (2)二、电动机选择..................................................................3 三、传动零件的设计及计算...................................................6 (一)齿轮的设计计算 (6)1高速级蜗轮蜗杆传动的设计计算 (6)2低速级齿轮传动的设计计算.......................................... 10 (二)减速器铸造箱体的主要结构尺寸................................. 12 (三)轴的设计计算 (13)1 高速轴设计计算及校核................................................ 13 2中间轴设计计算............................................................ 18 3低速轴设计计算 (20)四、其他附件的选择 (22)五、密封与润滑 (23)六、设计总结 (24)七、参考文献 (26)11012型慢动卷扬机传动系统一、设计目的:(1)通过课程设计使学生综合运用机械设计基础课程及有关先修课程的知识,起到巩固深化,融会贯通及扩展有关机械设计方面知识的运用,树立正确的设计思想;(2)通过课程设计的实践,培养学生分析和解决工程实际问题的能力,使学生掌握机械零件,机械传动装置或简单机械的一般设计方法和步骤。

(3)通过课程设计,学习运用标准,规范,手册,图册和查阅有关技术资料等,培养学生机械设计的基本技能。

1、设计方案:设计1012型慢动卷扬机传动系统。

目录前言 (2)一、传动方案的拟定及说明 (3)二、电动机的选择 (4)2.1 、选择电动机的类型 (4)2.2 、选择电动机的容量 (4)2.3 、确定电动机的转速 (5)三、计算传动装置以及动力参数 (6)3.1、传动比的计算与分配 (6)3.2、传动和动力参数计算 (6)四、蜗轮蜗杆设计计算 (8)4.1蜗杆蜗轮参数设计计算 (8)4. 2 蜗轮蜗杆弯曲强度校核.............................................................................. .94.3蜗轮蜗杆尺寸总结 (10)4.4蜗轮蜗杆传动撒热计算 (11)五、轴的设计计算 (111)5.1 高速轴(蜗杆轴)的设计计算 (112)5.2 低速轴的设计计算 (13)六、键联接的选择及校核计算 (16)七、滚动轴承的选择及计算 (17)7.1 高速轴上轴承的选择及校核 (17)7.2 高速轴上轴承的选择及校核 (17)八、联轴器的选择 (19)8.1、电动机与高速轴之间的联轴器 (19)8.2、低速轴与卷筒之间的联轴器 (19)九、减速器箱体尺寸及结构的确定 (20)9.1 箱体尺寸的设计 (20)9.2 箱体各部件结构的设计 (211)十、参考文献 (233)前言课程设计是考察学生全面在掌握基本理论知识的重要环节。

根据学院的教学环节,在2011年6月13日-2011年6月1日为期三周的机械设计课程设计。

本次是设计一个一级蜗杆减速器,减速器是用于电动机和工作机之间的独立的闭式传动装置。

本减速器属单级蜗杆减速器(电动机——联轴器——减速器——联轴器——锥齿轮传动——联轴器——卷筒),在袁逸萍老师指导下独立完成的。

该课程设计内容包括:任务设计书,参数选择,传动装置总体设计,电动机的选择,运动参数计算,蜗轮蜗杆传动设计,蜗杆、蜗轮的基本尺寸设计,蜗轮轴的尺寸设计与校核,减速器箱体的结构设计,减速器其他零件的选择,减速器的润滑等和装配图A0图纸一张、零件图A3图纸4张(包括蜗杆轴与蜗轮轴)。

《机械设计基础》蜗轮蜗杆减速器《机械设计基础》课程设计说明书学院: 汽车学院专业: 汽车服务工程班级:姓名:学号:指导教师:长安大学工程机械学院1012型慢动卷扬机传动系统目录一、设计目的 (2)二、电动机选择..................................................................3 三、传动零件的设计及计算...................................................6 (一)齿轮的设计计算 (6)1高速级蜗轮蜗杆传动的设计计算 (6)2低速级齿轮传动的设计计算.......................................... 10 (二)减速器铸造箱体的主要结构尺寸................................. 12 (三)轴的设计计算 (13)1 高速轴设计计算及校核................................................ 13 2中间轴设计计算............................................................ 18 3低速轴设计计算 (20)四、其他附件的选择 (22)五、密封与润滑 (23)六、设计总结 (24)七、参考文献 (26)11012型慢动卷扬机传动系统一、设计目的:(1)通过课程设计使学生综合运用机械设计基础课程及有关先修课程的知识,起到巩固深化,融会贯通及扩展有关机械设计方面知识的运用,树立正确的设计思想;(2)通过课程设计的实践,培养学生分析和解决工程实际问题的能力,使学生掌握机械零件,机械传动装置或简单机械的一般设计方法和步骤。

(3)通过课程设计,学习运用标准,规范,手册,图册和查阅有关技术资料等,培养学生机械设计的基本技能。

1、设计方案:设计1012型慢动卷扬机传动系统。

一、原始数据:序号项目单位 1102型1 最大牵引力P N 500002 卷筒直径D ? 4003 卷筒宽度B ? 8404 卷筒转速n rpm 6.355 钢丝绳最大速度v m/min 9.96 开式齿轮传动比i 5.2357 钢丝绳直径d ? 248 定位尺寸A ? 3709 工作条件载荷较平稳10 使用寿命两班制,8年注:最大牵引力中已考虑过载21012型慢动卷扬机传动系统二(运动简图说明慢动卷扬机用于慢速提升重物,在建筑工地和工厂有普遍应用。

图示为1011型、1012型慢动卷扬机机构运动简图。

其运动传递关系是:电动机1通过联轴器2(带有制动器),普通蜗杆(圆柱)减速机4,以及开式齿轮传动5驱动卷筒6,绕在卷筒上的钢丝绳再通过滑轮和吊钩即可提升或牵引重物。

电磁制动器3用于慢动卷扬机停车制动。

;.图(一)二、电动机的选择1.选择电动机类型按工作要求和工作条件选用Y系列全封闭自扇冷式笼型三相异步电动机,电源额定电压为380V。

2.选择电动机容量初步确定传动系统总体方案如图1所示。

蜗杆,圆柱齿轮减速器。

传动装置的总效率ηa2222,,,,,,,,0.99×0.80×0.99×0.97×0.98,0.73; a1234531012型慢动卷扬机传动系统,,,上式中=0.99为轴承的效率(一对),=0.80为蜗轮的效率,=0.99312 ,,为弹性联轴器的效率,=0.97为齿轮的效率,,0.98为卷扬机卷54 筒效率。

3.确定电动机转速工作机所需的功率为Pw=8.25kwP8.25W=11.30 kw; 卷扬机所需工作功率为:,,Pd,0.73a,7.88 r/min 卷扬机卷筒的转速为:nw,所以电动机转速的可选范围为:=(8,80)5.2356.35=,,niind12w(330.01,3300.1)r/min上式中是蜗轮蜗杆的传动比,是开式齿轮传动比 ii12因载荷平稳,电动机额定功率Ped略大于Pd即可,由Y系列技术数据选电动机的额定功率为18.5kw即Y160L-2型电动机表1YR200L1-4 型电动机的主要性能起动转矩最大转矩额定功电流/A 满载转速/ 电动机型号率/kw (380V) (r/min) 额定转矩额定转矩18.5 35.5 2930 3.0 3.0 Y160L-241012型慢动卷扬机传动系统表2 YR200L1-4电动机的安装尺寸型号 H A A/2 B C D E K37 254 127 254 108 42 110 19 Y160L-2二.传动装置的总传动比和传动比分配 (1)总传动比n2930mi ,,,371.8 ,n7.88W(2) 分配传动比,, 由于,且5.235 iiii2,12,蜗轮蜗杆的传动比为:71.02 i1(1)各轴转速,,1465 ?轴(蜗杆轴) r/min nn,mn,,, ?轴(涡轮轴) 33.24r/min n,i1,,6.35 ?轴(卷筒轴) r/min nn,,w(2)各轴输入功率, ?轴,P×,18.5×0.99,18.315kW 03P,, ?轴,×,18.315×0.8,14.652kW 4PP,,,,, ?轴,××,14.652×0.99×0.97,14.070kW 14PP,,,,,,, 钢丝绳=××=14.070×0.99×0.98=13.651kW 35PPG,,,(3)各轴输入转矩P18.55dT,9.55,10,9550,电动机轴输出转矩 =120.60N?M dn1465m 51012型慢动卷扬机传动系统P,9550,,?轴 ,119.39N?M T,n1P, ?轴 ,9550,,4209.58 N?M T,,n2P,,,9550,, ?轴 ,21160.39 N?M T,,,n3表3 蜗杆,圆柱齿轮传动装置的运动和动力参数功率,轴名转矩T/( N?M ) i-1 传动比效率 P/kW 转速n/(r,min) 电机轴 18.5 120.60 14651 0.99 119.39 ?轴 18.315 146544.070 0.80 4209.58 ?轴 14.652 33.245.235 0.97 ?轴 14.0706.35 21160.39三、传动零件的设计1.选择蜗杆传动类型根据GB/T10085—1988推荐,采用渐开线蜗杆(ZI) 2.齿轮材料,热处理及精度蜗杆:45钢淬火,螺旋齿面要求淬火,淬火后硬度为45—55HRC 蜗轮:铸锡磷青铜ZCuSn10Pl,金属模制造,齿芯用灰铸铁HT100 3.按齿面接触疲劳强度进行设计根据闭式蜗杆传动的设计准则,先按齿面接触疲劳强度进行设计,再校核齿根弯曲疲劳强度,传动中心距ZZ,E23a,KT()2 [,]H(1) 确定作用在蜗轮上的转矩T 2按z=1, 估取效率涡轮=0.8,则 ,1P,14.652P22,9550,,9550,,9550,,4209.260 N?M T2146544.070nni21161012型慢动卷扬机传动系统(2)确定载荷系数K取载荷分布不均系数K =1,选取选用系数K=1,取动载系数A,K=1.05,则 VK= KK K=1.05 A,V1/2(3)确定弹性影响系数Z=150MPa E(4)确定弹性系数 Z,设蜗杆分度圆直径d和传动中心距a的比值d/a=0.35,因此=2.9 Z11,,(5)确定许用接触应力[] H根据蜗轮材料为ZCnSn10Pl,金属模制造,蜗杆螺旋齿面硬度>45HRC,,查得蜗轮的基本许用应力[]?=268Mpa 两班制。

八年所以HL=26280h h14657应力循环次数N=60j nL=60×1××26280=5.2410 ,2h44.077108寿命系数,=0.8130 KHN75.24,10K,,则,[]=×[]?=0.8130×268=217.9Mpa HNHH(6)计算中心距150,2.9323a,1.05,4209.260,10,()=260.19 mm 217.9取中心距a,280mm,i=44.070 因此,取m=10,蜗杆分度圆直径d=90mm。

这时d/a=0.32,查图1211—11可查得接触系数?=3.0 Z,因为, ?> 因此,以上计算结果可用 ZZ,,71012型慢动卷扬机传动系统4.蜗杆与蜗轮的主要参数及尺寸 (1)蜗杆:轴向齿距P=m=3.1416×10=31.416?;直径系数q=d/m=9;齿顶,1ah*圆直径d= d+2×m=90+2×1×10=110?;齿根圆直径= d,a11a1df1*2m(h+)=90,2×10(1+0.2)=66? 查《简明机械零件设计手册》c*a表11-23得分度圆导程角=12?31?44";蜗杆轴向齿厚,S=m/2=15.708?。

,a(2) 蜗轮:查《简明零件机械设计手册》表11-24得蜗轮齿数z=48;变位系数2x=-0.5; 2验算传动比i= z/z=48/1=48,传动比误差(48,44.070)21/44.070=8.91%,是允许的。

蜗轮分度圆直径d=mz=10×48=480? 22d,2m(h*,x)蜗轮喉圆直径d= d+2h=,480+2×10(1,2222a2a20.5)=490?蜗轮齿根圆直径= d,2h=,480,2×10×dd,2m(h*,x,c*)22a2f2f2(1,0.5+0.2)=466?蜗轮咽喉母圆半径 r=a, d/2=280,490/2=35? g2a25.校核齿根弯曲疲劳强度1.53KT2,,Y,[,] FFa2Fddm123当量齿数z= z/(cos)=48/(cos12?31?44")?,49.18 ,2v2Y根据x=-0.5, z=49.18 ,因此,=2.42 Fa22v281012型慢动卷扬机传动系统K,,许用弯曲应力[]=[]?? FNFF,由ZCuSn10Pl制造的蜗轮的基本许用应力[]?=56Mpa F6109,K,0.667 寿命系数FN73.83,10,[]=56×0.667,37.352MPa F1.53,1.05,4209260,,,2.42=20MPa F90,480,10<[],故弯曲强度满足。

由于,,FF6.验算效率‘=(0.95,0.96)tan/tan(+) ,,,,‘‘已知,12?31?44",12.56?;=arctan ,,fdn,,90,1465,11v,,,7.073m/s s。