梯形螺纹数控加工分析

- 格式:docx

- 大小:72.31 KB

- 文档页数:4

浅谈梯形螺纹在数控车床上的加工与编程江苏工贸技师学院摘要:在数控车床上加工梯形螺纹有一定的技术难度,特别是在高速切削时难度更大,安全可靠性差,加工的时候不容易观察和控制,这样就会更加的严格要求我们对梯形螺纹的加工方法进行不断和更多的探索。

关键词:梯形螺纹数控车削高速车削加工方法梯形螺纹与三角螺纹相比,螺距和牙型都大,而且要求精度高,牙型两端侧面表面粗糙度较形螺纹在数控车床高速切削中加工的难度较大,在多年的数控车小,这样导致了梯形螺纹高速车削时吃刀深、走刀快、切削余量大、切削抗力大。

这样就导致了梯床实习中,通过不断的摸索与总结,对梯形螺纹的加工业有了一定的认识,下面就来研究下梯形螺纹的车削方法。

一、梯形螺纹在数控车床上加工的基本方法与工艺分析1. 梯形螺纹的尺寸计算梯形螺纹的代号梯形螺纹的代号用字母“Tr”表示,及公称直径×螺距表示,单位为mm。

左旋螺纹则需要在尺寸规格后加注“LH”,右旋则不需要。

例:Tr40×4,Tr36×6LH,梯形螺纹的标记由螺纹公差代号和螺纹旋合长度代号组成,如:Tr50×7LH—7e—L(Tr50×7LH为梯形螺纹代号、7e为公差代号、L为旋合长度代号)。

国标规定,公制梯形螺纹的牙型角为30°。

各基本计算公式如表1-1图1-1梯形螺纹各部分名称、代号及计算公式2.梯形螺纹加工的基本方法(1)直进法。

螺纹车刀X向间歇进给到牙深处。

采用这种方法加工梯形螺纹时,螺纹车刀的三面都参加了切削,这样会导致加工是排削困难,切削力和切削热增加,刀尖磨损严重。

如果进刀量大时,有可能会出现“扎刀”现象。

这种方法在数控车床里用指令G92和G32来实现。

例:G32/G92单段螺纹切削指令G32/G92X(U)Z(W) FX(U)Z(W)为螺纹种点的坐标,F为导程。

G32/G92属于直进式切削方法,加工程序编写繁琐,工作量大。

(2)斜进法。

梯形螺纹的数控车削加工摘要:梯形螺纹的加工是数控车削的一个难点, 针对在数控车床加工梯形螺纹时容易出现扎刀等现象,本文介绍使用GSK980TDa系统的数控车床,运用调用子程序和编制宏程序两种编程方法,对梯形螺纹进行分层切削加工,较好的解决了加工过程中梯形螺纹车刀各切削刃的受力分配问题,有效避免了扎刀现象,为数控车削梯形螺纹提供一个实用的加工方法。

关键词:梯形螺纹;数控车削;宏程序;调用子程序;分层切削法一、前言梯形螺纹在传动中应用越来越广泛, 精度要求越来越高, 这就对梯形螺纹提出了高精度高效率的制造要求。

在车床上加工梯形螺纹是一项技术难度较高的工作, 梯形螺纹的车削在普通车床上应用比较广泛, 但要求工人要有比较熟练的操作技巧, 劳动强度大,螺纹加工的精度和效率受人为因素影响比较大,废品率较高。

数控车床稳定的高精度加工性能为梯形螺纹的车削提供了良好的加工基础, 但在数车上加工梯形螺纹编程与控制比较困难, 因此有人错误地认为数车不适合用来车削梯形螺纹, 实际上如果所编制的梯形螺纹加工程序工艺合理, 在数车上车削梯形螺纹也会取得很好的效果。

二、数控车加工梯形螺纹的难点1.数控车不能直接使用普通车床的梯形螺纹加工方法普通车床所使用的梯形螺纹加工方法如左右切削法、直槽法、阶梯槽法等都不能直接用于数控车。

因为数控车取消了普通车床上的机械传动链,通过装在主轴末端的同步传动带与主轴脉冲编码器连接,从而构成了主轴与大滑板传动丝杆之间的传动链。

主轴脉冲编码器在车螺纹时,同时输出两路信号:一路是按编程人员在加工程序中给定的主轴转速和螺距值,确定伺服电机的转速,保证主轴和伺服电机两种转速形成严格的传动比;另一路是控制彳轴的定位,保证螺纹车刀在多次循环切削过程中,车刀刀尖始终在螺旋槽内而不乱牙。

如果在加工过程中因出现扎刀或刀具损坏需要更换螺纹车刀而使数控车床停止旋转时,主轴脉冲编码器停止工作,上述两路信号停止输出,此时重新安装的螺纹车刀就很难准确地落在前一把螺纹车刀车出的螺旋槽内,从而加大对刀难度,甚至出现乱牙现象。

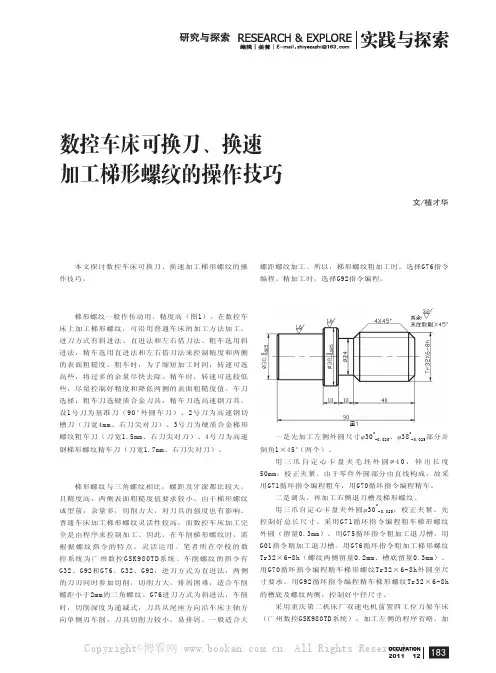

数控车床可换刀、换速加工梯形螺纹的操作技巧文/植才华本文探讨数控车床可换刀、换速加工梯形螺纹的操作技巧。

一、加工方法及刀具选择梯形螺纹一般作传动用,精度高(图1)。

在数控车床上加工梯形螺纹,可沿用普通车床的加工方法加工。

进刀方式有斜进法、直进法和左右借刀法。

粗车选用斜进法,精车选用直进法和左右借刀法来控制精度和两侧的表面粗糙度。

粗车时,为了缩短加工时间,转速可选高些,将过多的余量尽快去除。

精车时,转速可选较低些,尽量控制好精度和降低两侧的表面粗糙度值。

车刀选择:粗车刀选硬质合金刀具,精车刀选高速钢刀具。

设1号刀为基准刀(90°外圆车刀)、2号刀为高速钢切槽刀(刀宽4mm、右刀尖对刀)、3号刀为硬质合金梯形螺纹粗车刀(刀宽1.5mm、右刀尖对刀)、4号刀为高速钢梯形螺纹精车刀(刀宽1.7mm、右刀尖对刀)。

二、加工时选择的指令梯形螺纹与三角螺纹相比,螺距及牙深都比较大,且精度高,两侧表面粗糙度值要求较小。

由于梯形螺纹成型前,余量多,切削力大,对刀具的强度也有影响。

普通车床加工梯形螺纹灵活性较高,而数控车床加工完全是由程序来控制加工。

因此,在车削梯形螺纹时,需根据螺纹指令的特点,灵活运用。

笔者所在学校的数控系统为广州数控GSK980TD系统。

车削螺纹的指令有G32、G92和G76。

G32、G92,进刀方式为直进法,两侧的刀刃同时参加切削,切削力大,排屑困难,适合车削螺距小于2mm的三角螺纹。

G76进刀方式为斜进法,车削时,切削深度为递减式,刀具从尾座方向沿车床主轴方向单侧刃车削,刀具切削力较小,易排屑。

一般适合大螺距螺纹加工。

所以,梯形螺纹粗加工时,选择G76指令编程。

精加工时,选择G92指令编程。

三、装夹方案一是先加工左侧外圆尺寸φ300-0.025、φ380-0.025部分并倒角1×45°(两个)。

用三爪自定心卡盘夹毛坯外圆φ40,伸出长度50mm,校正夹紧。

由于零件外圆部分由直线构成,故采用G71循环指令编程粗车,用G70循环指令编程精车。

数控车床上加工梯形螺纹数控车床是现代工业生产中常见的一种加工设备,它具有高效、精准、自动化等特点,广泛应用于各种机械零部件的制造。

在数控车床上加工梯形螺纹是数控机床加工技术中比较常见的一种工艺,本文将对数控车床上加工梯形螺纹的相关知识进行介绍。

一、梯形螺纹的基本概念梯形螺纹是一种常见的机械连接件,它具有角度大、承载能力强、自锁性好等特点,在各种机械传动系统中得到了广泛应用。

梯形螺纹由两个部分组成,即螺纹母线和螺纹齿。

其中,螺纹母线是螺旋形状的基准线,螺纹齿是沿着螺纹母线形成的齿槽。

梯形螺纹的截面形状为梯形,因此得名梯形螺纹。

二、数控车床梯形螺纹加工的工艺流程数控车床梯形螺纹加工是一项复杂的工艺,需要严格按照下列流程进行操作:1、选择合适的加工刀具和夹具。

梯形螺纹加工需要使用梯形刀片和加工夹具。

2、进行数控编程。

为了保证梯形螺纹的精度和效率,必须按照标准的数控工艺进行编程。

编程时需要注意螺纹的螺距、大径、小径等参数。

3、确定加工工艺参数。

梯形螺纹加工过程中,需要准确设置加工速度、进给速度、切削深度等参数。

这些参数的设置需要根据加工材料、加工刀具、产品要求等因素进行综合考虑。

4、调整机床和夹具。

在开始加工前,需要根据加工流程的需要,对机床和夹具进行仔细调整,保证加工质量和效率。

5、进行加工试制。

在实际加工前需要进行少量的试制,验证加工程序的正确性,以及加工过程中是否有误差和问题。

6、进行正式加工。

经过试制试验后,进入正式加工程序。

在加工过程中需要持续监测加工质量和时间,及时调整机床和加工参数。

7、加工结束。

加工完成后需要进行产品质量检查,包括尺寸、形状、表面光洁度、加工精度等检测。

检测合格后,进行包装和出库。

三、数控车床梯形螺纹加工的常见问题在实际加工过程中,常会遇到各种问题和困难,例如螺纹切削难度大、切削热量过大、加工精度低等。

为了保证梯形螺纹的质量和效率,必须解决这些问题。

以下是几个常见的问题和对策:1、螺纹切削难度大。

数控车床上加工梯形螺纹内容摘要:在数控车床上加工梯形螺纹是一个全新的课题,本文通过对梯形螺纹加工的工艺分析和加工方法的研讨,探索出一套可以在数控车床上加工出合格梯形螺纹的方法在普通车床的生产实习过程中,加工梯形螺纹课题是最基本的实习课题,但在数控车床实习过程中,常常由于加工工艺方面的原因,却很少进行梯形螺纹的加工练习,甚至有人提出在数控车床上不能加工梯形螺纹,显然这种提法是错误的.其实,只要工艺分析合理,使用的加工指令得当,完全可以在数控车床上加工出合格的梯形螺纹。

一、梯形螺纹加工的工艺分析1。

梯形螺纹的尺寸计算梯形螺纹的代号梯形螺纹的代号用字母“Tr”及公称直径×螺距表示,单位均为mm。

左旋螺纹需在尺寸规格之后加注“LH”,右旋则不用标注。

例如Tr36×6,Tr44×8LH等.国标规定,公制梯形螺纹的牙型角为30°。

梯形螺纹的牙型如图(1),各基本尺寸计算公式如表1—1。

图1 梯形螺纹的牙型2。

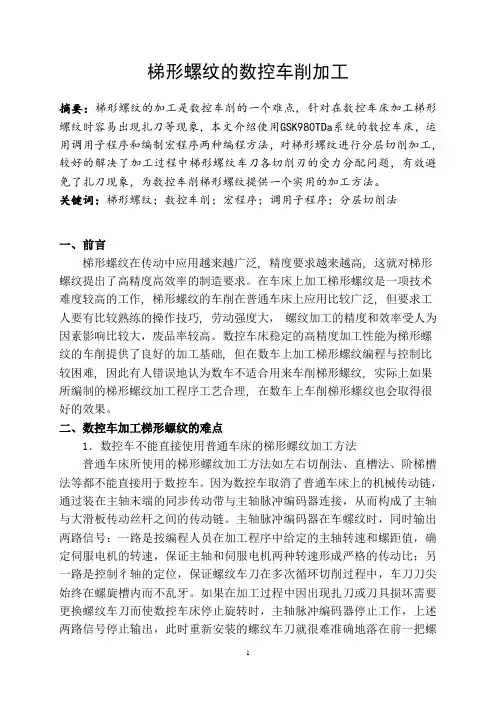

梯形螺纹在数控车床上的加工方法直进法螺纹车刀X向间歇进给至牙深处(如图2a)。

采用此种方法加工梯形螺纹时,螺纹车刀的三面都参加切削,导致加工排屑困难,切削力和切削热增加,刀尖磨损严重。

当进刀量过大时,还可能产生“扎刀”和“爆刀”现象。

这种方法数控车床可采用指令G92来实现,但是很显然,这种方法是不可取的。

斜进法螺纹车刀沿牙型角方向斜向间歇进给至牙深处(如图2b)。

采用此种方法加工梯形螺纹时,螺纹车刀始终只有一个侧刃参加切削,从而使排屑比较顺利,刀尖的受力和受热情况有所改善,在车削中不易引起“扎刀"现象。

该方法在数控车床上可采用G76指令来实现。

交错切削法螺纹车刀沿牙型角方向交错间隙进给至牙深(如图2c)。

该方法类同于斜进法,也可在数控车床上采用G76指令来实现.切槽刀粗切槽法该方法先用切槽刀粗切出螺纹槽((如图2d),再用梯形螺纹车刀加工螺纹两侧面。

这种方法的编程与加工在数控车床上较难实现。

凯恩帝双头梯形螺纹编程实例摘要:1.数控车床加工双头梯形螺纹的基本原理2.凯恩帝双头梯形螺纹编程实例详解3.编程要点和技巧4.总结正文:在数控车床上加工双头梯形螺纹,需要掌握一定的编程知识和技巧。

本文将通过凯恩帝双头梯形螺纹编程实例,详细讲解双头梯形螺纹的编程过程,以提高读者对数控车床编程的理解和应用能力。

一、数控车床加工双头梯形螺纹的基本原理双头梯形螺纹是指在圆柱面上车削两条相互平行的螺旋线,形成双头螺纹。

在数控车床上加工双头梯形螺纹时,通常采用左右进刀的方法。

左右进刀程序可以用宏程序编程,也可以使用普通螺纹程序。

但要注意,直进法加工容易导致挤刀,因此不推荐使用。

二、凯恩帝双头梯形螺纹编程实例详解1.首先,根据图纸要求,确定双头梯形螺纹的参数,如螺纹规格、螺距、导程等。

2.设定数控车床的初始位置,如G0 X0 Z0,使刀具处于待命状态。

3.编写左右进刀程序。

以G92编程为例,编写如下代码:G92 X5.8 Z6.0 F1.0 L2其中,X5.8表示初始位置,Z6.0表示加工深度,F1.0表示进给速度,L2表示螺纹长度。

4.编写左螺纹加工程序。

以G76编程为例,编写如下代码:G76 P(m)(r)(a) Q(dmin) R(d)G76 X(u) Z(w) R(i) P(k) Q(d) F(f)其中,m表示螺纹类型(双头),r表示刀尖半径,a表示左右进刀角度,dmin表示最小切削直径,d表示梯形螺纹槽底直径,i表示刀具补偿,k 表示下一刀的初始位置,f表示进给速度。

5.编写右螺纹加工程序。

与左螺纹加工程序类似,只需将G76编程中的m 值改为双头,并调整相应的参数即可。

6.结束加工,编写如下代码:M30三、编程要点和技巧1.刀尖宽度要小于梯形螺纹槽底的宽度,以保证左右进刀余量。

2.左右进刀时,注意调整刀具的初始位置和角度,避免切削过程中出现刀具碰撞。

3.加工双头梯形螺纹时,可采用G92编程方法,简化编程过程。

数控车床加工梯形螺纹解析摘要:使用数控车床加工梯形螺纹是数控车床从业者要掌握的重要技能之一,然而数控车床加工梯形螺纹要求加工方法、切削参数和程序编写极为精确,这就加大了梯形螺纹在数控车床上加工的难度。

本文主要探讨在数控车床上加工梯形螺纹时如何合理进行数控加工工艺设计和加工程序的编制。

abstract: using the numerically controlled lathe to process trapezoidal thread is one of the important skills for numerically controlled lathe practitioners, however the requirement of processing method, cutting parameters and programming of numerically controlled lathe processing trapezoidal thread is very precise, which increases the difficulty of numerically controlled lathe processing trapezoidal thread. this paper mainly discussed how to reasonably design the numerical control machining technology and program.关键词:数控车床;梯形螺纹;工艺分析;程序key words: numerically controlled lathe;trapezoidal thread;process analysis;program中图分类号:tg519.1 文献标识码:a 文章编号:1006-4311(2013)18-0047-020 引言梯形螺纹常用于传动,精度要求较高。

数控车床加工梯形螺纹的方法摘要:梯形螺纹在普通车床上加工时劳动强度大,生产效率低,对操作者技术要求也高,尤其是批量生产更是不能满足实际生产。

当前数控机床应用逐步普及,利用数控机床代替普通机床进行加工趋势,已经是现在企业的发展方向。

今天我将对数控车床加工梯形螺纹的过程做分析和总结,从而解决在普通车床上加工梯形螺纹的难题,实际加工效果较好,值得推广。

关键词:梯形螺纹;数控车床;G76/G92指令加工(二)加工检测梯形螺纹的检测分综合测量、单针测量和三针测量三种。

综合测量是用标准梯形螺纹环规进行测量,受实验室条件影响,没有配备该标准环规。

单针测量就是用一根标准量针放在螺旋槽中,用千分尺测量出螺纹外径至顶针顶端点之间距离,通过数值对比进行检测,测量值受加工表面质量影响较大。

三针测量法测量螺纹中径值非常精密,我采用三针测量法进行测量。

测量方法如图所示。

首先把三根量针放置在螺纹两侧相对应图示的螺旋槽内,为了操作方便,可以用细线将三根量针连接起来,再用千分尺测量出两顶针之间的距离M,由M值间接计算出螺纹中径的尺寸值。

量针直径选定 dD=0.518P=0.518×6=3.1mm(0.518为系数),数量准备:三根。

(注d2=33mm查表得尺寸允许偏差为d2=33 mm)测量读数值:M=d2+4.864dD-1.866P=33+4.864×3.1-1.866×6=36.88mm按照中径值允许的极限偏差查询计算,千分尺测量的读数值M应为36.43~36.76mm。

加工工艺分析:(一)采用G76车削循环指令粗车梯形螺纹,G92指令精车梯形螺纹由于梯形螺纹的螺距和切削深度一般都较较大,加工余量就大,易扎刀的现象,可以用G76指令来解决螺纹加工梯形这个难题。

G76指令通过设置相关参数后自动加工粗(精)车螺纹,由于梯形螺纹低径宽度较大,精车时采用G92指令左右直进法精加工。

粗车时由顶部逐层切削,直到底部,每层切削下刀都按指定斜进法模式切入。

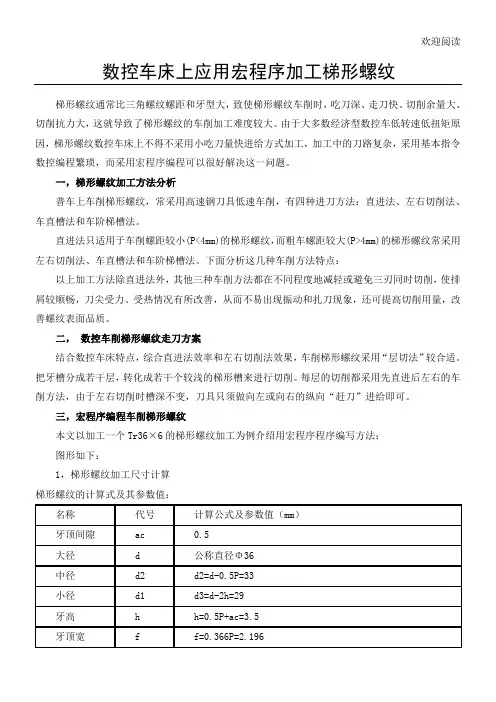

欢迎阅读数控车床上应用宏程序加工梯形螺纹梯形螺纹通常比三角螺纹螺距和牙型大,致使梯形螺纹车削时,吃刀深、走刀快、切削余量大、切削抗力大,这就导致了梯形螺纹的车削加工难度较大。

由于大多数经济型数控车低转速低扭矩原因,梯形螺纹数控车床上不得不采用小吃刀量快进给方式加工,加工中的刀路复杂,采用基本指令数控编程繁琐,而采用宏程序编程可以很好解决这一问题。

一,梯形螺纹加工方法分析

左(右)移刀量的计算

如上图可以得出层切时左(右)赶刀量计算式为

①、当刀头宽度等于牙槽底宽时,左(右)赶刀量=tan15°×(牙深—当前层背吃刀量);

②、当刀头宽度小于于牙槽底宽时,左(右)赶刀量=tan15°×(牙深—当前层背吃刀量)+(牙槽底宽—刀头宽度)/2

2,“层切法”车削梯形螺纹的刀具选择

,#2

#3。

科学技术创新2020.29梯形螺纹主要应用于传动机构中作为传导螺纹,梯形外螺纹与内螺纹以成对方式呈现,具有牙型深、螺距较大等特征,在采用数控车床进行加工时易产生较大的切削力与振动问题,加剧刀尖磨损程度、易引发扎刀事故,影响到工件的质量与加工生产进度。

基于此,本文拟针对梯形螺纹的常规加工工艺进行改进,并通过程序调试确保工艺具备可行性。

1梯形螺纹结构与加工方法1.1梯形螺纹。

1.1.1基本结构。

选取一对典型梯形螺纹副作为参照,在该梯形螺纹副的左上方、右上方分别设有螺杆和螺套,两类零件的外形、尺寸与螺纹精度将直接决定零件能否正常旋合。

以梯形螺纹Tr36×6为例(各结构的参数如表1所示),其牙型呈等腰梯形、牙型角为30°,相较于其他螺纹在牙根强度、对中性上占据良好性能优势,其公称直径为36mm 、螺距为6mm 。

左旋螺纹需在尺寸规格后加注“LH ”,右旋螺纹则不标出。

为保障梯形螺纹质量达标,应在加工环节确保牙型的准确度,使螺纹中径与基准轴保持同轴,以中径尺寸定心,在车削加工环节注意控制好中径的尺寸公差与两侧表面粗糙度[1]。

表1梯形螺纹的结构及计算公式1.1.2车刀材料。

在车刀材料选取上,主要选用硬质合金刀片进行梯形螺纹的高速车削,考虑到数控车床存在较严格的加工标准,因此选用材质为YT15硬质合金的可转位机夹刀片,保障刀片在硬度、耐磨性与使用寿命等方面具备良好的性能优势。

在车削加工环节,应注重选用标准刀片,在安装刀具时控制主切削刃与工件轴线保持等高且平行,利用样板进行找正与纠偏处理,使刀头角平分线与工件轴线呈垂直关系,并且将车削深度控制在与牙型高度一致的位置,确保中径尺寸达标。

1.2加工方法。

1.2.1直进法和斜进法。

直进法指车刀沿水平方向间歇进给至牙深部位,考虑到在车削梯形螺纹需利用车刀三刃同时切削,由此将产生较大的切削力、加剧刀具的磨损情况,并且无法保障及时排屑,易出现扎刀问题。

R ESEARCHOCCUPATION572012 04教学研究梯形螺纹的数控加工文/董俊波 韩成国梯形螺纹是最常用的传动螺纹,其螺距和牙型都大,而且精度高,牙型两侧面表面粗糙度值较小,致使在梯形螺纹车削时,吃刀深,走刀快,切削余量大,切削抗力大。

如车床上的传动丝杠都是梯形螺纹,它们的工作长度较长,使用精度要求较高,车削加工时比普通三角形螺纹加工困难。

一、梯形螺纹零件的加工工艺分析图1为梯形螺纹工件,材料为45号钢,利用FANUC 0i系统的CK6140数控车床,梯形螺纹Tr 36×6,长度为50mm,牙型表面粗糙度为R a 3.2μm 。

图11.设备准备 设备通电,检查设备运行情况,并进行精度检验,确保梯形螺纹的加工要求。

2.合理选择装夹方法和车削方法工件一端采用三爪卡盘夹持,另一端顶尖顶住,顶力不宜太大,防止工件变形。

数控车床采用斜进法进行加工,螺纹车刀沿牙型角方向斜向间歇进给至牙深处。

用此种方法加工梯形螺纹时,螺纹车刀始终只有一个侧刃参加切削,从而使排屑比较顺利,刀尖的受力和受热情况有所改善,在车削中不易引起“扎刀”现象。

该方法可采用G76指令实现。

(1)梯形螺纹车刀的装夹。

一是梯形螺纹车刀的刀尖对准工件中心,车刀主切削刃与工件轴线平行。

二是刀头中心线与工件轴线垂直,用对刀样板对刀,找正螺纹车刀刀尖角位置,保证车刀不左右歪斜。

三是车刀伸出不要太长,压紧力要适当。

(2)计算Z 向刀具偏置值。

在梯形螺纹的实际加工中,由于刀尖宽度并不等于槽底宽,因此通过一次G76循环切削无法正确控制螺纹中径等各项尺寸,为此可采用刀具Z 向偏置后再次进行G76循环加工来解决以上问题。

为了提高加工效率,最好只进行一次偏置加工,因此必须精确计算Z 向的偏置量,Z向偏置量的计算方法:设:M 实测-M 理论=A (M 为三针测量的M 值),则Z 向偏置量为0.268A将计算出的Z 向偏置量输入刀补,设置刀具Z 向刀偏,再次运行程序就能达到中径尺寸要求。

宏程序在数控车床上对梯形螺纹的加工及分析中等职业学校在“以服务为宗旨、以就业为导向、以能力为本位、以学习者为中心”的办学思想指导下,注重实践性教学,以培养学生的操作技能为核心,强调培养学生的创新能力和实践能力。

职业学校培养出的学生既是专业方面的能手,更是高素质的综合性人才。

宏程序在数控车床上对梯形螺纹的加工过程实践性、实用性、可操作性都很强,与企业的实际需求能实现零距离对接。

下面就对梯形螺纹的加工过程进行分析。

如图1所示,设定齿顶圆直、倒角等已经车削到尺寸范围,可直接进行梯形螺纹加工:图11、梯形螺纹部分的几何尺寸及加工中参数。

梯形螺纹基本尺寸及加工中需要用到的参数如下:牙型角α=30º螺距P=6mm牙顶间隙αc=0.5mm大径d=32mm小径d3=d-2h3牙高h3=0.5P+αc牙顶宽f=0.366P顶槽底宽w=0.366P-0.536αc2、加工中需要考虑的几个问题加工梯形螺纹常用方法及其特点。

梯形螺纹车削常用方法包括左右车削法、车直槽法、直进法(图2)等。

图2①左右车削法。

因在每次横向进给时,都必须把车刀向左或向右做微量移动,在普车上很不方便。

但是可防止因三个切削刀同时参加切削而产生振动和扎刀现象,此种方法适用于低速切削。

②车直槽法。

可先用主切削刀宽度等于牙槽底宽W的矩形螺纹车刀车出螺旋直槽,使槽底直径等于梯形螺纹的小径,然后用梯形螺纹精车刀精车牙型两侧,此种方法适用于粗车。

③直进法。

刀具材料一般为硬质合金,先粗车,后精车,适用于高速切削。

3、工艺分析工件材料为45钢,刀具材料选择高速钢,车梯形螺纹时,坐标原点设在工件右端面轴心处,使用G92命令实现左右切削法完成螺纹的加工,工件编程时不需要设置退尾量。

车床转速200r/mi,刀尖宽度1mm。

工件的装夹采用于一夹一顶的装夹方法。

4、梯形螺纹的测量梯形螺纹的测量分综合测量、三针测量和单针测量三种。

图3图4 图5综合测量法是用标准螺纹量规对螺纹各主要参数进行综合性测量。

梯形螺纹数控加工分析

摘要:在数控车床上加工螺纹主要分为单行程螺纹切削、简单螺纹循环、螺纹复合切削循环。

本文对数控车床螺纹加工指令G32,G92,G76切削方法进行了比较;在螺纹加工中梯形螺纹加工难度较大,对梯形螺纹的数控加工进行了分析为梯形螺纹加工进一步研究提供理论基础。

关键词:螺纹加工指令;梯形螺纹;加工工艺

在数控车床上加工螺纹由各指令完成,如能合理选用指令中各个参数值,可达到螺纹的加工精度要求,加工出合格的梯形螺纹。

1 数控车床螺纹加工指令介绍

数控车床螺纹加工指令主要有G32、G92、G76三种。

(1)单行程螺纹切削(G32)

G32指令为单行程螺纹切削,车刀进给运动严格按指定的螺纹导程进行。

“切入—切螺纹—让刀—返回始点”每一动作每一条指令,加工螺纹程序冗长。

指令格式: G32 X(U)—Z(W)—F—

X、Z为螺纹终点的坐标值;U、W为螺纹终点坐标相对于螺纹起点的增量坐标,F螺纹导程;螺纹切削应注意在两端设置足够的升速进刀段和降速退刀段。

(2)螺纹切削循环(G92)

螺纹切削循环G92为简单螺纹循环,该指令可切削锥螺纹和圆柱螺纹,从始点出发“切入—切螺纹—让刀—返回始点”的4个动作作为一个循环用一个程序段指令即可,同一螺纹用G92指令编程较G32指令程序段要短,可提高编程效率。

指令格式: G92 X (U)—Z(W)—I—

X、Z为螺纹终点的坐标值;U、W为螺纹终点坐标相对于螺纹起点的增量坐标;I为锥的半径差,当I (螺纹部分半径之差)后边的值为0时,为圆柱螺纹。

G92程序段的前一程序段即为循环起点,选择原则较加工螺纹的大径稍大些,大1-2mm即可。

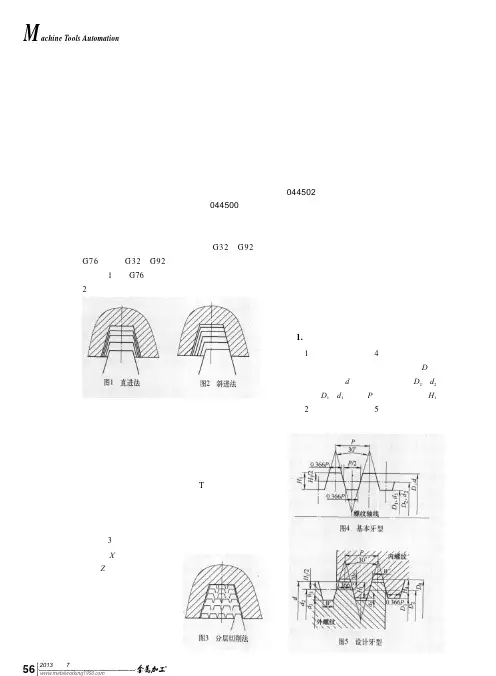

(3)螺纹切削复合循环G76

G76指令用于多次自动循环车削螺纹,完成复合螺纹切削循环加工程序。

指令格式为:

G76 P(m)(r)(α) Q (△d min) R (d)

G76 X (U) Z(W) R (i) P(k) Q(△d) F (f)

螺纹切削方式如图:

图1 复合螺纹切削循环与进刀法

G76指令为斜进式切削方式,刀刃与工件之间很容易产生摩擦。

2 螺纹的切削方法

数控车床加工螺纹有三种不同的进刀方法:直进法(G92)、斜进法(G76)、交替式进刀法(左右切削方法)。

直进法(G92):刀片以直角进给到工件中,并且形成的切屑比较生硬,在切削刃的两侧形成V形。

斜进法(G76):在进给方向上须保证切削刃所在后刀面的后角。

左右切削方法::先以几次增量对螺纹牙型的一侧进行切削,然后提升刀具,随之以几次增量对螺纹牙型的另一侧进行切削,依次推进直到切削完整个牙型为止。

3 梯形螺纹数控加工工艺分析

(1)加工方法比较

G92直进式切削方法加工梯形螺纹,加工时由于螺纹槽深而且双面刀刃切削,所有切削力大,排屑困难,容易产生扎刀,造成事故,零件的表面粗糙度也难以控制。

所以只能用于要求不高,螺距小的梯形螺纹加工。

G76斜进式切削方法加工梯形螺纹,原理是刀尖和单边15°斜度切削入,右边牙侧面和车刀有间隙,其切削力比直进法切削的切削力小,但它间隙很小容易使排屑困难,产生扎刀,表面粗糙度较难控制。

一般用于精度和表面粗糙度要求不高的中小螺距梯形螺纹加工。

使用子程序编程左右切削法加工梯形螺纹,使用左右轮流切削的方式,使用左右轮流切削的方式,在正常工作的时候只有刀尖和单刀刃切削,不加工的刀刃和牙侧面间隙较大、切削的力小,容易排屑,不容易产生扎刀,工作时较安全;粗车削、精车削分的很细,精度和表面粗糙度很容易控制,可以解决连续G92切割方法和G76斜进式切削方法的残屑清除困难,同时对处理产生扎刀、控制表面粗糙度较难和精度低等缺点的问题时也比较理想。

左右切削方法一般用于精度和表面粗糙度要求高的梯形螺纹加工。

(2)左右切削方法刀具进给路线分析

编程与加工技巧分析:

1)刃磨刀时注意保证车刀的刀尖角和牙型角一致,而且刀尖宽度必须小于槽底宽。

2)尽量使车削过程牙槽间隙足够大,保证车刀单刃切削,排屑顺利。

如螺距为5mm的梯形螺纹槽底宽为1.7mm,刃磨刀尖为1.2~1.4mm为宜。

刀尖过大会使刀尖与牙侧的间隙过小,不易排屑,容易扎刀;刀尖过小会使刀尖刚性变差,容易引起振动造成加工表面粗糙度较差,精度难以控制。

3)注意车刀在车螺纹之前定位,刀尖到牙顶的距离要大于牙高h,小于牙高h会造成刀尖在螺纹加工后阶段与螺纹牙顶之间摩擦,产生废品。

4)编制和调用子程序,可采用一重子程序,也可调用多重子程序。

4 编程实例

如图所示零件的梯形螺纹,工件外圆、端面、螺纹退刀槽已经加工,毛坯Ф40mm,材料为45钢,编制梯形螺纹加工程序。

图2 梯形螺纹加工件

(1)螺纹基本尺寸计算:

螺距P=6mm 牙底间隙ac=0.5mm

螺纹大经的基本尺寸与公称直径相同(d=D=36mm)

螺纹中经d2=d-0.5P=36-0.5×6=33mm

螺纹牙型高h1=0.5P+ac=0.5×6+0.5=3.5mm

螺纹小径d1=d-h1=36-2×3.5=29mm

牙底宽W=0.366P-0.536ac=1.928mm

(2)子程序编程:

主程序

…

G00 X44 Z6;螺纹刀快速到达直径Φ44mm端面外3mm

M98 P60002;粗车调用O0002子程序6次

M98 P80003;半粗车调用O0003子程序8次

M98 P80004;半精车调用O0004子程序8次

M98 P80005;精车调用O0005子程序8次

G00 X100 Z100;螺纹刀快速回到程序起始点

…

O0002 粗车子程序

G00 U-0.5;粗车每次进给深度

M98 P0006;调用基本子程序O0006

M99;子程序结束返回主程序

O0003 半粗车子程序

G00 U-0.30;半粗车每次进给深度

M98 P0006;

M99;

O0004 半精车子程序

G00 U-0.15;半精车每次进给深度

M98 P0006

M99

O0005 精车子程序

G00 U-0.05;精车每次进给深度

M98 P0006

M99

O0006 基本子程序

G92 U-8 Z-38 F6;车削螺纹左牙侧面

G00 W0.43;螺纹刀快速移到0.43mm到达右牙侧面

G92 U-8 Z-38 F6;车削螺纹右牙侧面

G00 W-0.43;移到-0.43mm返回螺纹左牙侧面轴向位置

M99 返回主程序

5 结论

通过以上实例分析,我们可以看出应用G92通过子程序调用的方式,可以很好的完成梯形螺纹的加工。

此外,在数控车床上加工螺纹,我们要掌握各种指令的加工特点及适用范围,并根据工件的加工特点与工件要求的精度正确灵活地选用螺纹切削指令,获得不同牙型精度和表面粗糙度的产品。