CCT控制冷却技术在线材生产中的应用

- 格式:pdf

- 大小:954.76 KB

- 文档页数:3

cct热处理曲线(原创实用版)目录T 热处理曲线简介T 热处理曲线的作用T 热处理曲线的优缺点T 热处理曲线的应用实例正文一、CCT 热处理曲线简介CCT 热处理曲线,全称为连续冷却转变热处理曲线,是一种描述钢材在连续冷却过程中组织转变规律的温度 - 时间曲线。

在这个曲线中,横坐标代表时间,纵坐标代表温度,曲线上的各个点则表示钢材在不同时间所经历的不同温度。

通过 CCT 热处理曲线,我们可以了解钢材在连续冷却过程中的相变规律,为热处理工艺提供理论依据。

二、CCT 热处理曲线的作用CCT 热处理曲线在钢材热处理中有着非常重要的作用,主要表现在以下几个方面:1.预测组织转变:通过 CCT 热处理曲线,可以预测钢材在连续冷却过程中经历的各种相变,如珠光体转变、贝氏体转变、马氏体转变等。

这有助于我们了解钢材在不同阶段的组织形态,为优化热处理工艺提供依据。

2.制定热处理工艺:CCT 热处理曲线可以帮助我们确定合适的冷却速度和冷却方式,以实现所需的组织结构和性能。

此外,通过分析 CCT 热处理曲线,我们还可以评估热处理过程中可能出现的问题,如裂纹、变形等,从而提前采取相应措施。

3.分析热处理结果:通过观察 CCT 热处理曲线,可以分析热处理结果是否达到预期目标。

如果发现曲线与预期不符,可以及时调整热处理工艺,以确保最终得到理想的组织结构和性能。

三、CCT 热处理曲线的优缺点CCT 热处理曲线在实际应用中有一定的优缺点:优点:1.可预测钢材在连续冷却过程中的组织转变,为热处理工艺提供理论依据。

2.有助于优化热处理工艺,提高钢材的性能和质量。

3.可以分析热处理结果,为进一步改进热处理工艺提供参考。

缺点:1.受钢材成分、冷却条件等因素影响,CCT 热处理曲线具有一定的不确定性。

2.分析 CCT 热处理曲线需要一定的理论知识和实践经验,对技术人员要求较高。

四、CCT 热处理曲线的应用实例CCT 热处理曲线广泛应用于钢铁、汽车、航空航天等行业,以下是一个应用实例:某企业生产一种高强度、高韧性的汽车用钢,需要通过热处理实现所需的组织结构和性能。

CCT控制冷却技术在线材生产中的应用摘要:控制冷却技术是轧钢生产的关键技术,受到冶金界的高度重视。

本文对控制轧制和控制冷却的概念、基础理论、分类及其在线材生产中的应用等情况进行了介绍。

并阐述了湘钢大盘卷工艺设计中控制冷却的相关工艺流程,以及DANIELI、SMS先进的控轧控冷技术在湘钢大盘卷的应用状况。

并对生产过程中控轧控冷技术关键和存在问题进行了分析讨论。

关键词:控制冷却技术CCT 在线离线软件温度机械性能高速线材生产的控制冷却技术,是利用轧材余热进行热处理的技术,也称在线热处理。

是直接关系到产品力学性能及其均匀性的关键工艺,已经成为现代轧钢技术领域中的一项新技术,它不但充分挖掘了钢材的潜力,大幅度地提高了钢材的综合性能,简化了生产工艺,提高了生产效率,同时也节约了能源和昂贵的合金元素,给冶金工业和社会带来了巨大的经济效益。

已成为目前新型钢铁行业的主要发展趋势。

湘钢大盘卷生产线是湘钢为适应钢铁市场对高档次机械类用钢的需求,结合产品结构调整,新建的一条现代化的大盘卷与高速线材复合生产线。

生产钢种以冷镦钢为主,以优质碳素和合金结构钢;焊接用钢;弹簧钢;易切削钢;帘线钢;出口材等为辅,生产工艺技术优越,引进了低温轧制技术和DANIELI、SMSMeer先进的控轧控冷技术,以及CCT 在线/离线系统,实现了控冷程序编制时的产品性能模拟计算,生产过程轧线各点温度的实时控制,以及成品性能反馈后的控冷程序优化。

全线装备有9个水冷箱以及步进梁式保温线和备有冷却风机和保温罩的散卷风冷运输线,以及在线温度控制系统,多点的温度控制,准确控制轧件在轧机机组内的温升,可以实现低温轧制和细晶轧制,根据各钢种冷却工艺,可以实现对不同钢种采用不同的冷却工艺,对提高产品的内部组织和性能具有重要作用,为生产高性能的线棒材提供了技术和质量保障。

1 湘钢大盘卷生产线介绍湘钢大盘卷生产线采用大盘卷和高速线材复合配置的方式,扩大了产品品种,增加了生产的灵活性和市场适应能力;可以生产Φ5~Φ25的线材和Φ16~Φ52的盘卷;对于Φ16~Φ25的产品,既可以通过盘卷线生产,也可以通过高线生产线生产。

控制轧制和控制冷却技术在高速线材生产中的应用摘要:介绍了线材控制轧制和控制冷却工艺的理论基础及其目的,控制轧制和控制冷却在高速线材生产过程中各个环节的应用特点及发展趋势,控制扎制和控制冷却技术是直接关系到产品力学性能及其均匀性的关键工艺。

采用控制轧制和控制冷却技术增加了产品的附加值,同时实现了生产节能。

在我国新建的高速线材车间得到了广泛的采用。

关键词:高速线材;控制轧制控制冷却;理论基础;特点一、前言20世纪60年代以来,国外出现无扭轧制新技术使得线材轧机终轧速度大大提高,单盘卷重也随之增加,导致了卷线机与高速度轧制和大卷重无法相适应的矛盾。

另外,由于轧制速度的提高,终轧温度高于1000℃,若仍在精轧后直接卷取,则出现氧化铁皮增多,晶粒粗大,机械性能不均匀等问题。

为此开发出了控制轧制和控制冷却技术,可使线材轧后的冷却速度和进程因钢种、规格及最终产品性能不同而不同,减少氧化铁皮的生成,改善线材的机械性能和拉拔性能。

高速线材控制轧制和控制冷却技术,也被称为在线热处理,是直接关系到最终产品力学性能及其均匀性的关键工艺。

对提高线材的社会经济效益和促进金属制品生产发展,开拓线材使用的新领域起到良好的作用。

二、线材控制轧制和控制冷却的目的线材热轧有两个目的:首先是热轧成形,满足尺寸、规格要求,达到轧机的生产能力;其次是控制钢材的组织和性能。

前者是由轧机特点、产品的孔型系统、轧制工艺而决定的。

而钢材的组织性能是通过钢的成分调整、控制轧制和控制冷却来达到的。

线材控制轧制的工艺是选择合适的化学成分,控制加热温度、各阶段的轧制温度及变形量,以获得所要求的组织和性能。

线材的控制冷却是控制轧后各段的冷却温度及冷却速度,及不同的冷却方法,以得到所要求的组织和性能。

三、线材控制轧制和控制冷却的理论基础(一)钢材的强化机理控制轧制的目的主要是提高钢材的强韧性。

钢材的强化机理主要有:固溶强化、析出强化、位错强化及晶粒细化强化等。

棒材轧制控制冷却技术1,棒材控制冷却的机理作为强化钢材性能方法的轧后控制冷却越来越受到人们的重视。

此时,利用相变强化很容易提高钢材的强度。

钢材控制冷却的强韧化性能取决于轧制条件和冷却条件(开始温度、冷却速度和终冷温度等)所引起的相变、析出强化、固溶强化及回复和再结晶等因素的变化,尤其是水冷条件对相变的影响较大。

CCT(Continuous Cooling Transformation)曲线又称为过冷奥氏体连续冷却转变曲线,是表示钢从高温冷却时的相变曲线。

连续冷却转变曲线目前广泛应用于钢的热处理,同时也用来研究热加工后的相变、焊接时的相变和凝固后的相变等.当连续冷却速度较小时,转变的过冷度很小,转变开始和终了时间较长.若冷却速度增大,则转变温度降低,转变开始和终了的时间缩短。

且过冷度越大,转变所经历的温度也越大.如图1为低碳钢20MnSiV的CCT曲线,表1是该钢种的化学成分。

在不同的冷却速度下,奥氏体的转变量是不同的。

在通常冷却速度下,冷却曲线与转变中止线相交时,转变并未最后完成,但奥氏体停止了分解,剩余部分被过冷到更低温度下发生马氏体转变.当冷却速度很大时,奥氏体将全部被过冷到Ms点以下,转变为马氏体。

低、中碳钢在高温下奥氏体化,具有粗大的奥氏体晶粒,随后以较快速度冷却,容易形成魏氏体组织。

通常在这种片状铁素体析出之前,在原奥氏体晶界形成少量多边形的铁素体。

随着冷却速度的增加,形成的铁素体量减少,但片状铁素体所占的比例增加。

若在珠光体区域内过冷奥氏体没有完全分解,未分解的部分在贝氏体和马氏体区域内继续转变。

铁素体的晶粒度是决定钢材强度和韧性的重要因素,为获得更加细小的铁素体晶粒,必须在轧后采用加速冷却。

其原理是使加工后未再结晶的奥氏体进行连续转变,温度越低,与奥氏体晶界相比,晶粒内变形带从双晶界面产生大量的晶核,使铁素体晶粒变细。

同时位错、晶粒、亚晶界核第二相的杂质也可作为形核点,通过添加Mn和Ni等降低相变温度对铁素体的晶粒细化也很有效,但未再结晶的控制冷却对其更为有效。

哈尔滨工程大学硕士学位论文连铸945钢CCT曲线的测定及其应用姓名:张钧申请学位级别:硕士专业:机械工程指导教师:席慧智20020801i;;;;;;ii;;;;;;;;;==;jiiii;iiiill;ij;;ii摘要本文用热膨胀法测定了供货状态(控冷+高温回火)945钢连铸中板在不同奥氏体化温度下的CCT曲线(Continuous—coolingtransformationdiagrams)。

分别讨论了不同奥氏体化温度及合金元素对Ms(Martensitestartingpoint)点、贝氏体转变、珠光体转变、CCT曲线形状和位置的影响。

对在不同奥氏体化温度条件下CCT瞳线的形成规律进行了分析,讨论了马氏体形成与奥氏体化温度之间的关系、临界冷速与奥氏体化之间的关系、奥氏体化温度与相区之间的关系以及CCT嘧线与热加工工艺之间的关系:对不同实验条件下的试样进行了硬度测试和组织分析。

结果表明:在k以上,奥氏体化温度对5fs点无影响,但在亚温区则|Ifs点随奥氏体化温度的降低而下降;降低奥氏体化温度,铁素体和贝氏体转变的孕育期缩短,临界冷速增大;随奥氏体化温度的降低,马氏体相区和贝氏体相区分离,丽在1300℃奥氏体化时出现了贝氏体相区与铁素体相区分离的现象。

关键谣:CCT益线:奥氏体化温度:合金元素;Ms点;临界冷速AbstractContinuous—coolingtransformationdiagramsforcontinuouscasting945steelhavebeenmeasuredataseriesofaustenitizedtemperatureswiththedilatometer.TheeffectofaustenitizedtemperatureandalloyingelementsonMs(Martensitestarlingpoint),shapeandlocationofCCTdiagrams,BainiteandPearlitetransformationwasdiscussed,ThelawofCCTcurveformingatvariousaustenitizedtemperatureswasinvestigated.Therelationbetweenformationofdifferentphaseandaustenitizedtemperature.criticalcooling.rateandaustenitizedtemperaturehasbeenstudied.ThestructureofthespecimenstreatedformeasuringCCTdiagrams,aSwellasmicrohardness,wasanalyzed,TheresultsshowthatMswouldnotberelatedtoaustenitizedtemperatureatatemperatureaboveAc3line,butitwilldecrease、vi也increaseinaustenitizedtemperatureatthetwo-phasefieldandthatdecreasingwi山austenitizedtemperature,gestationalperiodofFerriteandBainitewilltObeshorterandcriticalcooling-ratewilltOberapider.InthiscaseMartensitefieldremovesfromBainitefield,butBainitefieldremovesfromFerritefieldwhenspecimenswereaustenitizedat1300℃.Keywords:CCTdiagrams;austeIfitizedtemperature;Ms;alloyingelements;criticalcooling-rate第1章绪论1.1概述提高海军装备的高新技术水平,以满足未来“打赢一场高技术条件下的局部战争”的需求,是加速我国国防现代化的重要组成部分。

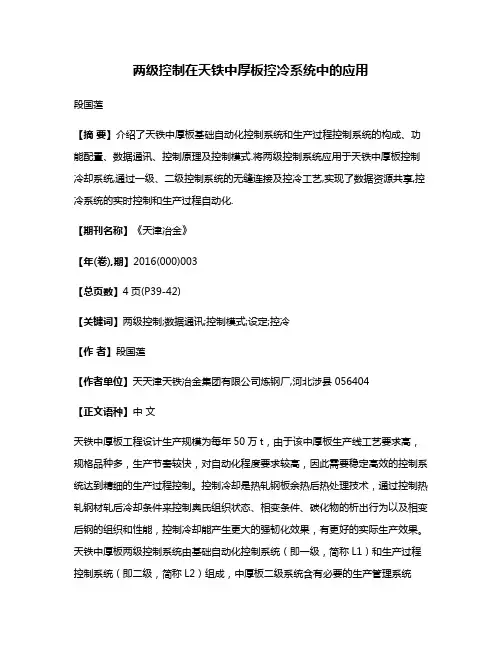

两级控制在天铁中厚板控冷系统中的应用段国莲【摘要】介绍了天铁中厚板基础自动化控制系统和生产过程控制系统的构成、功能配置、数据通讯、控制原理及控制模式.将两级控制系统应用于天铁中厚板控制冷却系统,通过一级、二级控制系统的无缝连接及控冷工艺,实现了数据资源共享,控冷系统的实时控制和生产过程自动化.【期刊名称】《天津冶金》【年(卷),期】2016(000)003【总页数】4页(P39-42)【关键词】两级控制;数据通讯;控制模式;设定;控冷【作者】段国莲【作者单位】天天津天铁冶金集团有限公司炼钢厂,河北涉县 056404【正文语种】中文天铁中厚板工程设计生产规模为每年50万t,由于该中厚板生产线工艺要求高,规格品种多,生产节奏较快,对自动化程度要求较高,因此需要稳定高效的控制系统达到精细的生产过程控制。

控制冷却是热轧钢板余热后热处理技术,通过控制热轧钢材轧后冷却条件来控制奥氏组织状态、相变条件、碳化物的析出行为以及相变后钢的组织和性能,控制冷却能产生更大的强韧化效果,有更好的实际生产效果。

天铁中厚板两级控制系统由基础自动化控制系统(即一级,简称L1)和生产过程控制系统(即二级,简称L2)组成,中厚板二级系统含有必要的生产管理系统(即三级,简称L3)的部分功能,二者无缝连接,实现数据资源共享,对进入生产线的不同钢坯,采用与其相应的控制方式。

完善的两级控制系统对保证产品质量、产量和降低工人劳动强度,节省人力成本,实现高效管理都大有裨益。

控冷自动化系统结构如图1所示。

2.1一级系统构成主要采用西门子S7-400系列PLC来实现对冷却水系统的自动控制,操作站的组态软件采用西门子的WinCC,它们之间的通讯采用PROFIBUS网,该系统与上级通讯采用的是工业以太网。

本系统的传动部分采用施耐德的交-直-交变频调速系统。

控冷自动化一级系统配置如图2所示。

2.1.1中厚板控冷PLC系统介绍本系统以一台PLC为主站,多台同型PLC为从站,构成PLC网络。

钢连续冷却转变图C C T曲线的测定(精)材料加工测定实验一钢连续冷却转变图(CCT 曲线的测定一. 实验目的1. 了解钢的连续冷却转变图的概念及其应用;2. 了解钢的连续冷却转变图的测量方法特别是热膨胀法的原理与步骤;3. 利用热模拟仪观察钢在加热及冷却中的相变并测量临界点;4. 建立钢的连续冷却转变图(CCT 曲线。

二. 实验原理当材料在加热或冷却过程中发生相变时, 若高温组织及其转变产物具有不同的比容和膨胀系数, 则由于相变引起的体积效应叠加在膨胀曲线上, 破坏了膨胀量与温度间的线性关系, 从而可以根据热膨胀曲线上所显示的变化点来确定相变温度。

这种根据试样长度的变化研究材料内部组织的变化规律的称为热膨胀法 (膨胀分析。

长期以来,热膨胀法已成为材料研究中常用的方法之一。

通过膨胀曲线分析,可以测定相变温度和相变动力学曲线。

钢的密度与热处理所得到的显微组织有关。

钢中膨胀系数由大到小的顺序为:奥氏体〉铁素体〉珠光体〉上、下贝氏体〉马氏体; 比容则相反, 其顺序是:马氏体〉铁素体〉珠光体〉奥氏体〉碳化物(但铬和钒的碳化物比容大于奥氏体。

从钢的热膨胀特性可知, 当碳钢加热或冷却过程中发生一级相变时, 钢的体积将发生突变。

过冷奥氏体转变为铁素体、珠光体或马氏体时,钢的体积将膨胀;反之,钢的体积将收缩。

冷却速度不同,相变温度不同。

图 1-1为 40CrMoA 钢冷却时的膨胀曲线。

不同的钢有不同的热膨胀曲线。

图 1-140CrMoA 钢冷却时的膨胀曲线连续钢连续冷却转变 (ContinuousCooling Transformation 曲线图,简称 CCT 曲线, 系统地表示冷却速度对钢的相变开始点、相变进行速度和组织的影响情况。

钢的一般热处理、形变热处理、热轧以及焊接等生产工艺,均是在连续冷却的状态下发生相变的。

因此 CCT 曲线与实际生产条件相当近似,所以它是制定工艺时的有用参考资料。

根据连续冷却转变曲线, 可以选择最适当的工艺规范,从而得到恰好的组织, 达到提高强度和塑性以及防止焊接裂纹的产生等。

HP295动态CCT曲线的研究刘宁1刘旭辉2董常福1汪宏兵1(1.涟钢技术中心;2.涟钢热处理板厂)摘要用Gleeble3500热模拟实验机测定HP295焊瓶钢以不同冷却速度连续冷却条件下的膨胀曲线,测得临界相变点为A C1=702℃,A C3=919℃。

同时结合金相法,利用Origin软件绘制了该钢种的过冷奥氏体连续冷却转变曲线(CCT曲线)。

结果表明,CCT曲线只存在一个两相区即先共析铁素体和珠光体转变区。

随着冷速增大,相变开始温度逐渐降低,当冷却速度达到50℃/s,组织中仍未出现马氏体,结果为HP295焊瓶钢的现场生产和冷却工艺制度的制定提供了理论依据。

关键词HP295;CCT曲线;热膨胀法;组织;硬度CCT(Continuous Cooling Transformation)曲线即过冷奥氏体连续冷却转变曲线,反映了连续冷却条件下过冷奥氏体的转变规律,是研究与分析钢铁材料固态相变理论的基础。

CCT曲线对确定钢在冷却过程中的组织转变以及最终性能起着重要作用,同时制定钢材轧后冷却过程的工艺参数具有重要的意义。

因此,开发与研究新钢种时,测定和研究CCT曲线是一项极其重要的基础工作[1-7]。

焊瓶钢也称焊接气瓶钢,是通过焊接的方法生产的钢瓶,主要用于盛装液化石油气、氧气、液化氯气等,要求具有严格的冲压性能、焊接性能和力学性能[8-9]。

随着经济的快速发展与人民生活水平的日益提高,焊瓶钢需求量大幅增加,安全、节能、运输等方面的要求也不断提高,因此关于焊瓶钢的研究成为学术界关注重点。

潘国平[10]等人通过统计分析国内焊瓶钢的质量现状,发现通过低硅、低硫的洁净钢冶炼及控轧控冷工艺,可以生产合格且具有较小屈强比、良好的成型性能、焊接性能和低的冷脆转变温度等综合机械性能的焊瓶用热轧钢板。

唐彬桂[11]等人发现通过提高精轧终轧温度、两阶段冷却以及适当的卷取温度,可有效降低HP295焊瓶钢屈强比。

肖丰强[12]等人通过生产HP295焊瓶钢发现,冷速小于5℃/s 时转变产物为铁素体+珠光体,冷速大于5℃/s后转变产物中有贝氏体出现,且组织中贝氏体含量随冷速增大而增多。

斯太尔摩控冷工艺在高速线材生产中的应用秦国庆李连诗李兆铨北京科技大学唐山钢铁集团公司摘要:介绍了唐钢高速线材厂生产工艺流程,对斯太尔摩控制冷却工艺特点、工艺参数及工艺应用进行了分析介绍。

关键词:高速线材, 控制冷却, 生产工艺1.概况13mm盘卷,φ5.5mm---φ唐钢高速线材厂是引进的具有八十年代国际装备水平的线材生产线。

该生产线轧制速度为90m/s,最高可达108m/s,产品规格为12mm 螺纹盘卷。

该厂主要生产工艺流程如下:φ10mm---φ210精轧机----三段水冷箱水冷----夹送辊夹送----吐丝机吐丝----斯太尔摩风冷辊道风冷----剪尾----集卷筒集卷----运卷小车运卷、卸卷----P/F线运输----剪头、检查----打包机打包----电子称称重----卸卷----入库φ300预精轧机(机架间有立活套)----预水冷----3#切头飞剪、转向器----侧活套----废品卡断剪----10*φ400中轧机----2#切头、切废飞剪----6*φ500粗轧机----1#切头、切废飞剪----5*φ连铸坯(135mm*135mm)----步进加热炉加热----出炉----夹送、废品或事故卡断剪----4*2.控制冷却工艺特点线材轧后的控制冷却是整个线材生产中产品质量控制的重要手段之一,它对线材成品的内部组织、力学性能及二次氧化均有重要的影响。

控制冷却的实质是利用轧件轧后的轧制余热,以一定的控制手段控制其冷却速度,从而获得所需要的组织和性能,以达到提高产品质量的目的。

1964年,加拿大斯太尔柯钢铁公司和美国摩根公司联合研制的高速线材轧机,首次采用了线材散卷控制冷却工艺,称之为斯太尔摩控制冷却方法。

这是线材生产发展史上的重大技术革命之一,并在世界高速线材轧机控冷线上得到了广泛的应用。

斯太尔摩控冷工艺有三种类型:(1)标准型:采用标准型冷却时,从精轧机出来的线材以压力水进行快速冷却,根据不同的钢种和用途将线材冷却到接近相变的开始温度(760--900℃),冷却后的线材经吐丝机形成线环状,呈散卷状叠放在运输机上,线卷在运输过程中鼓风进行散卷冷却。