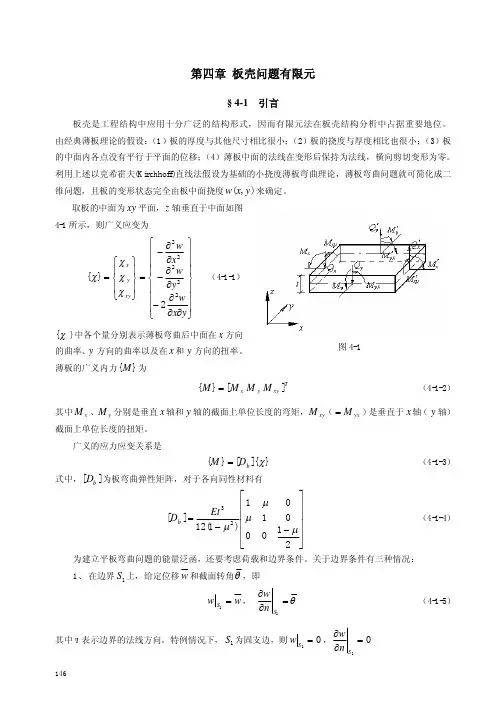

板壳问题的有限元分析

- 格式:ppt

- 大小:958.00 KB

- 文档页数:9

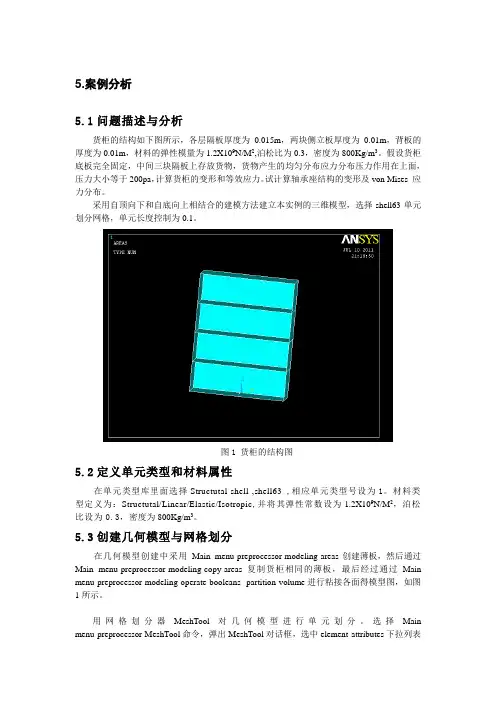

5.案例分析5.1问题描述与分析货柜的结构如下图所示,各层隔板厚度为0.015m,两块侧立板厚度为0.01m,背板的厚度为0.01m,材料的弹性模量为1.2X109N/M2,泊松比为0.3,密度为800Kg/m3。

假设货柜底板完全固定,中间三块隔板上存放货物,货物产生的均匀分布应力分布压力作用在上面,压力大小等于200pa,计算货柜的变形和等效应力。

试计算轴承座结构的变形及von Mises 应力分布。

采用自顶向下和自底向上相结合的建模方法建立本实例的三维模型,选择shell63单元划分网格,单元长度控制为0.1。

图1 货柜的结构图5.2定义单元类型和材料属性在单元类型库里面选择Structutal shell ,shell63 ,相应单元类型号设为1。

材料类型定义为:Structutal/Linear/Elastic/Isotropic,并将其弹性常数设为1.2X109N/M2,泊松比设为0.3,密度为800Kg/m3。

5.3创建几何模型与网格划分在几何模型创建中采用Main menu-preprocessor-modeling-areas创建薄板,然后通过Main menu-preprocessor-modeling-copy-areas复制货柜相同的薄板,最后经过通过Main menu-preprocessor-modeling-operate-booleans- partition-volume进行粘接各面得模型图,如图1所示。

用网格划分器MeshTool对几何模型进行单元划分。

选择Main menu-preprocessor-MeshTool命令,弹出MeshTool对话框,选中element attributes下拉列表中的areas,将网格单元长度设置为0.1,划分所得的网格如图2所示。

图2 货柜的单元划分结果图5.4施加边界条件与载荷选择Main menu-solution-define loads-apply-structural-displacement-on Areas对货柜底部横隔板面进行约束;选择Main menu-solution-define loads-apply-structural-pressure-on Areas在货柜中间三个横隔板上施加压力载荷为200 Pa,如图3所示。

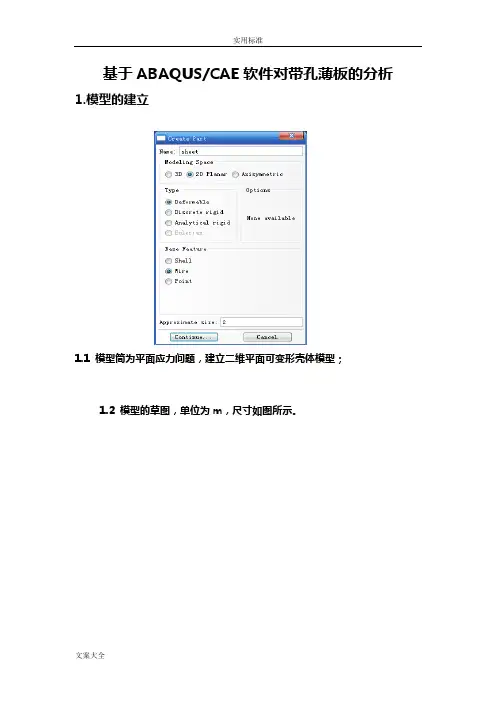

基于ABAQUS/CAE软件对带孔薄板的分析1.模型的建立1.1 模型简为平面应力问题,建立二维平面可变形壳体模型;1.2 模型的草图,单位为m,尺寸如图所示。

1.3二维平面模型图2.赋予材料属性2.1 sheet材料为homogeneous isotropic(均匀各向同性材料),E=210Gpa,u=0.3,板厚为0.02m;2.2 上述建立的材料赋给模型,如下图所示3.约束边界及施加载荷3.1约束:左端固支;载荷:右端施加均布拉力,大小为60Mpa,如下图所示;4.划分网格4.1分割模型,孔周围存在应力集中,附近应网格较密,板边界可以网格布置稀疏,有利于电脑求解速度加快,节约时间,而且精度也相应提高;模型分割如下图所示;4.2布置边界种子,在圆环边界附近布置种子密集,可以使网格便密,如下图所示;4.3网格划分单元的选取CPS8R: An 8-node biquadratic plane stress quadrilateral,reduced integration.(8节点四边形二次单元,采用减缩积分);4.4网格划分如下图所示。

5.计算求解5.1建立工作6.后处理,查看分析结果6.1模型Mises应力图,材料力学强度理论中的第四强度理论,机变能密度理论,单位为Pa,如下图所示应力云图,最大值和最小值一再图中标出最大应力:2.386+e08Pa,约为238.6Mpa,在孔的最下端处;最小应力:3.984+e06Pa,大约为3.984Mpa;6.2模型位移云图(位移单位:m;)最大位移:5.106e-04m,约为51.06mm;最小位移:0;6.2 通过后处理,拉伸平面0.02m后模型的三维应力云图;7 总结通过ABAQUS/CAE有限元软件简单的对一个各向同性均匀的板,进行了应力分析,通过分析我们可以知道,板的最大应力及变形值,这个值可以供我们参考,可以采取一些措施来使模型的变形及应力在材料所允许的安全范围之类,这种分析方法在工程实际问题中具有一定的实际意义!实用标准文案大全。

有限元法分析过程有限元法分析过程大体可分为:前处理、分析、后处理三大步骤。

对实际的连续体经过离散化后就建立了有限元分析模型,这一过程是有限元的前处理过程。

在这一阶段,要构造计算对象的几何模型,要划分有限元网格,要生成有限元分析的输入数据,这一步是有限元分析的关键。

有限元分析过程主要包括:单元分析、整体分析、载荷移置、引入约束、求解约束方程等过程。

这一过程是有限元分析的核心部分,有限元理论主要体现在这一过程中。

有限元法包括三类:有限元位移法、有限元力法、有限元混合法。

在有限元位移法中,选节点位移作为基本未知量;在有限元力法中,选节点力作为未知量;在有限元混合法中,选一部分基本未知量为节点位移,另一部分基本未知量为节点力。

有限元位移法计算过程的系统性、规律性强,特别适宜于编程求解。

一般除板壳问题的有限元应用一定量的混合法外,其余全部采用有限元位移法。

因此,一般不做特别声明,有限元法指的是有限元位移法。

有限元分析的后处理主要包括对计算结果的加工处理、编辑组织和图形表示三个方面。

它可以把有限元分析得到的数据,进一步转换为设计人员直接需要的信息,如应力分布状态、结构变形状态等,并且绘成直观的图形,从而帮助设计人员迅速的评价和校核设计方案。

附:FELAC 2.0软件简介FELAC 2.0采用自定义的有限元语言作为脚本代码语言,它可以使用户以一种类似于数学公式书写和推导的方式,非常自然和简单的表达待解问题的微分方程表达式和算法表达式,并由生成器解释产生完整的并行有限元计算C程序。

FELAC 2.0的目标是通过输入微分方程表达式和算法之后,就可以得到所有有限元计算的程序代码,包含串行程序和并行程序。

该系统采用一种语言(有限元语言)和四种技术(对象技术、组件技术、公式库技术生成器技术)开发而成。

并且基于FELAC 1.0的用户界面,新版本扩充了工作目录中右键编译功能、命令终端输入功能,并且丰富了文本编辑功能,改善了用户的视觉体验,方便用户快速便捷的对脚本或程序进行编辑、编译与调试。

ANSYS_各种类型分析方法与步骤ANSYS 各种类型分析方法与步骤静力分析轴对称问题有限元(设置)选择单元Element Types-单击Options按钮,在―Element behavior‖选择―Axisymmetric‖-OK.显示单元受力情况:Utility Menu>Select>Entities…选择―Elements‖点[Apply]弹出―Select elements‖对话框,选择[Box].得到三维应力图:Utility Menu>PlotCtrls>Style>Symmetry Expansion>2D Axi-Symmetric.!轴对称问题有限元可以采用三维空间单元模型求解。

–轴对称模型中的载荷是3-D结构均布面力载荷的总量。

轴对称单元:PLANE25,SHELL61,PLANE75,PLANE78,FLUID81,PLANE83 杆梁问题有限元(设置)主要不同在于:框架为线;选择单元—Beam;设置实常数前三个。

可以选择打开截面功能:Utility Menu>PlotCtrls>Size and Shape板壳问题的有限元(设置)主要不同在于:框架为面;选择单元—Shell,设置实常数—输入厚度I.J.K.Lnodes的厚度。

结构振动问题有限元(设置)对梁杆结构振动:主要不同在于:框架为线;选择单元—Beam;设置实常数前三个。

1.模态分析设置:Main Menu>Solution>Analysis Type>New Analysis,设置模态分析。

选择Modal. Main Menu>Solution>Analys is Type> Analysis Options选择Reduced,OK.弹出对话框,输入频率0和10000其他默认,OK。

Main Menu>Solution>Master DOFs>Program Selected在主自由度―NTOT‖输入―420‖,即结点数的2倍。

桁架结构梁单元与板壳单元结果对比分析与讨论作者:暂无来源:《智能制造》 2015年第5期撰文/ 大连华锐重工集团股份有限公司设计研究院张守云一、前言在结构有限元分析过程中,为了提高工作效率并方便处理,工程人员习惯将桁架结构简化成梁单元进行处理,以期达到事半功倍的效果。

然而,这种处理方法往往会忽略掉结构的局部细节,尤其是不同杆件连接处的节点板和加强筋板等,应用梁单元很难进行模拟。

而这些局部细节问题处理的适当与否有时也会成为影响结构强度、刚度、屈曲以及疲劳等问题分析计算的关键因素。

因此,为了更加准备地模拟结构的实际情况,有时需要将桁架结构处理成板壳单元进行有限元分析,但如此处理会在建模、求解及后处理上耗费大量的时间和精力,在产品设计和生产周期相对较为紧迫的情况下,一般很难满足快速准确地对结构进行设计、优化或验证的要求。

本文通过对同一桁架结构分别应用梁单元和板壳单元进行有限元模拟分析比较,讨论两种处理方法有限元分析结果的相同与不同之处,以期找到一种分析处理问题相对较为全面而且切实可行的解决方案。

二、桁架结构梁单元及板壳单元有限元模拟分析1. 结构有限元模型本文采用一种大型堆料机的俯仰钢结构作为分析研究对象,对其分别进行梁单元和板壳单元建模。

由于在此只是分析梁单元和板壳单元最终分析结果异同点,所以分析中所用载荷并不完全考虑结构的实际承载大小,而是进行一个假定,即结构悬臂梁部分只承受物料载荷100 吨。

2. 整体刚度分析结果比较由图1 不难看出,基于板壳单元的模型整体刚度要大于基于梁单元模型的整体刚度(前者在相同载荷作用下位移较小)。

其主要原因在于,油缸端部支承处的结构形式经梁单元简化后(图2),无论抗弯还是抗剪刚度都减小不少。

3. 强度分析结果比较(1)悬臂梁处综合应力结果比较。

图3 左侧是悬臂梁梁单元结果,最大综合应力位于悬臂梁中部的上弦杆处,最大值为83MPa。

右侧是悬臂梁板壳单元结果,最大综合应力无论数值、位置和梁单元计算结果都不一致,其最大综合应力出现在斜腹杆的节点板处,最大值为139MPa。

板壳力学发展历程引言在机械工程领域,板壳力学是一门研究薄壁结构变形与应力分析的学科。

板壳力学的发展历程可以追溯到19世纪末和20世纪初,当时研究者开始对船舶、飞机等结构中的薄板和壳体进行研究。

本文将全面、详细地探讨板壳力学的发展历程和主要里程碑。

一、早期研究1.1 古希腊的发展古希腊时期的数学家和工程师对板壳的力学特性有了初步的认识。

最为著名的是阿基米德的原理,他发现了浸泡在液体中的物体所受到的浮力与被替代液体的体积相等。

1.2 雅克布·贝努里和丹尼尔·贝努里18世纪的瑞士物理学家雅克布·贝努里和他的儿子丹尼尔·贝努里在力学研究方面取得了突破。

他们基于弹性理论和静力平衡方程,提出了贝努里方程用于分析弯曲板和壳体的变形和应力分布。

这些方程对后来板壳力学的发展产生了深远影响。

二、板壳理论的建立2.1 圣维南特19世纪初的法国工程师安托万·圣维南特是板壳理论的奠基人之一。

他是第一个提出板壳可被看作是三维实体的数学模型的人,从而使得板壳力学得以与实际工程问题联系起来。

2.2 伦扎格奥地利工程师欧古斯特·伦扎格在19世纪中叶进一步发展了板壳力学理论。

他提出了一套完整的方程组用于解决板壳的各种变形和应力问题,并用这些方程解释了许多实际工程结构的性能。

2.3 其他贡献者除了圣维南特和伦扎格,还有许多研究者对板壳力学的发展做出了重要贡献。

例如,威廉·兰谢斯特和瑞典工程师维尔诺·伊尔库在建立了板壳非线性理论方面做出了重要创新。

三、数值方法的出现3.1 有限元方法有限元方法是20世纪60年代提出的一种数值计算方法,它在解决复杂的板壳问题上具有重要的应用价值。

有限元方法通过将结构离散成许多小的单元,并在每个单元上近似计算各种物理量,从而得到结构的变形和应力分布。

3.2 边界元方法边界元方法也是一种常用的数值计算方法,它将结构的边界作为关键参数,通过求解边界上的积分方程得到结构的力学性质。

2、分析类型静力分析3、问题描述板壳问题4、ANSYS单位m N Pa5、单元SHELL63:4节点(每个节点6个自由度)6、材料弹性模量和泊松比7、实常数厚度8、建模取1/4模型41进入ANSYS程序→ANSYSED 9.0→ANSYS Product Launcher→change the working directory into yours →input Initial jobname:board→Run2 设置计算类型ANSYS Main Menu: Preferences →select Structural →OK3 定义材料参数ANSYS Main Menu: Preprocessor →Material Props→Material Models →Structural →Linear →Elastic→Isotropic →input EX:2e11, PRXY:0.3 →OK54 选择单元类型ANSYS Main Menu:Preprocessor →Element Type→Add/Edit/Delete→Add →select Shell Elastic 4node 63→OK (back to Element Types window) →Close (the Element Type window)65、定义实常数ANSYS Main Menu: Preprocessor →Real Constants…→Add…→select Type 1→OK→input Shell thickness at node I :0.01→OK →Close (the Real Constants Window)76、创建矩形ANSYS Main Menu:Preprocessor →Modeling →Create →Areas→Rectangle→By Dimensions →依次按下图输入:→OK87、划分单元ANSYS Main Menu: Preprocessor →Meshing →Mesh Tool →OK(Size Controls) Global: Set →input NDIV:20→Mesh Tool →Mesh :select Areas→Shape:Quad→Free→Mesh →Pick All →Close( the Mesh Tool window)98、施加固定边界ANSYS Main Menu: Solution→Define Loads →Apply→Structural →Displacement→On Lines→拾取上边和右边→OK→select Lab2:ALL DOF →OK109、施加对称约束边界ANSYS Main Menu: Solution→Define Loads →Apply→Structural →Displacement →Symmetry B.C →On Lines→拾取下边和左边→OK1111 分析计算ANSYS Main Menu: Solution →Solve →Current LS→OK(to closethe solve Current Load Step window) →OK12、挠度ANSYS Main Menu: General Postproc→Plot Results→Contour Plot→Nodal Solu→select: DOF solution, Z-Component of displacement→OK13按右侧的等侧视图141617板壳单元的压力载荷面1 (I-J-K-L),(底部,+Z方向)面2 (I-J-K-L),(顶部,-Z方向)面3 (J-I),面 4 (K-J),面 5 (L-K),面 6 (I-L)19显示壳单元的厚度ANSYS命令菜单栏:PlotCtrls>Style >Size and Style→弹出对话框中(Display of element项设置为On)控制壳单元的结果输出ANSYS Main Menu: General Postproc→Options for OutpTop layer: 顶面Middle layer:中面Bottom layer:底面2021作业三要求1、属于力学的那类问题?2、单位制;单元类型;单元描述;实常数;材料参数3、划分网格的方案,施加载荷和边界条件4、计算结果的体现:MISIS 应力和位移,需要知道最大值以及位置。

有限元分析的基本原理有限元分析是一种工程结构分析方法,它通过将结构分割成有限数量的小单元,然后利用数学方法对每个小单元进行分析,最终得出整个结构的性能和行为。

有限元分析的基本原理包括以下几个方面:1. 离散化处理。

有限元分析的第一步是将连续的结构离散化成有限数量的小单元,这些小单元可以是一维的杆件、二维的板或壳、也可以是三维的实体单元。

离散化处理的目的是将复杂的结构问题简化成一些简单的小单元问题,从而方便进行数学分析。

2. 建立单元模型。

每个小单元都需要建立相应的数学模型,这个模型通常是基于物理原理和数学方程建立的。

例如,对于弹性结构,可以采用弹性力学理论建立单元模型;对于热传导问题,可以采用热传导方程建立单元模型。

建立单元模型的目的是描述小单元的性能和行为,以便进行数学分析。

3. 建立整体模型。

将所有小单元组合起来,就得到了整个结构的有限元模型。

整体模型需要考虑小单元之间的连接关系和边界条件,以确保模型的完整性和准确性。

整体模型是对结构进行数学描述的基础,也是进行数值计算的对象。

4. 求解方程。

建立好整体模型后,需要对模型进行数学求解,得出结构的性能和行为。

这通常涉及到大量的数学运算和计算机程序,因此需要借助计算机进行求解。

求解方程的目的是得出结构的应力、应变、位移等物理量,以评估结构的性能和稳定性。

5. 结果分析。

最后,需要对求解得到的结果进行分析和评估。

这包括对结构的强度、刚度、稳定性等方面进行评估,以确定结构是否满足设计要求。

结果分析是有限元分析的最终目的,也是工程实践中最为关键的一步。

总之,有限元分析是一种基于数学和物理原理的工程结构分析方法,它通过离散化处理、建立单元模型、建立整体模型、求解方程和结果分析等步骤,对结构的性能和行为进行评估和预测。

有限元分析的基本原理对于工程设计和分析具有重要的意义,也是工程结构分析领域的重要方法之一。

ANSYS上机实验报告实验三:板壳的有限元分析班级:姓名:学号:一、实验题目图示正方形平板,承受垂直于板面的均布载荷作用P=20KN/m*m,板厚t=0.1m,平板外缘各边采用固定约束方式,材料选用低碳钢,弹性模量E=210GPa,u=0.33。

二、实验过程1、确定所采用的单位制:N,m,Pa。

2、问题类型:板壳问题。

3、利用ANSYS构造实体模型:1/4模型(正对称)和整体分析。

4、网格划分1)、定义材料属性:Main Menu: Preprocessor →Material Props →Material Models →Structural →Linear →Elastic →Isotropic →input EX: 210e9, PRXY: 0.33 →OK2)、定义单元类型:Main Menu: Preprocessor →Element Type→Add/Edit/Delete →Add →select Shell Elastic 8node 63 →OK (back to Element Types window)3)、定义实常数(厚度):Main Menu: Preprocessor →Real Constants… →Add… →select Type 1→OK→input TK(I): 0.1 ,TK(J): 0.1 ,TK(K): 0.1 ,TK(L): 0.1 →OK→Close (the Real Constants Window)4)、划分网格:在size element edge length (单元边长值)处输入0.25、加载及求解。

加载(整体)过程:Main Menu: Solution →Define Loads →Apply →Structural →Displacement →On Nodes →拾取四个边线→OK →select Lab2:ALL OFF →OKMain Menu: Solution →Define Loads →Apply →Structural →pressure →On Areas →拾取面→OK →Value: 20000→OK加载(1/4)过程:Main Menu: Solution →Define Loads →Apply →Structural →Displacement →On Nodes →拾取右边线和上边线→OK →select Lab2:ALL OFF →Apply→拾取左边线→OK→select Lab2:UX→Apply→拾取下边线→OK→select Lab2:UY→OKMain Menu: Solution →Define Loads →Apply →Structural →pressure →On Areas →拾取面→OK →Value: 20000→OK求解:Main Menu: Solution →Solve →Current LS →OK(to close the solve Current Load Step window) →OK6、分析变形、位移和应力状况并抓图。