合成气的生产过程

- 格式:docx

- 大小:226.32 KB

- 文档页数:19

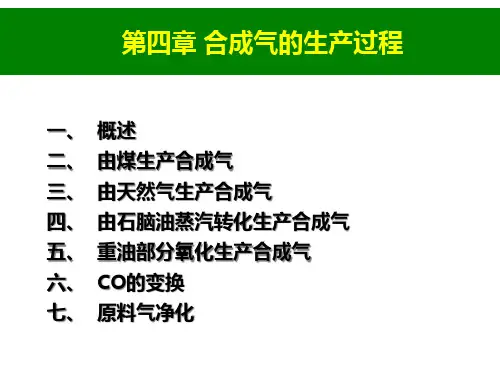

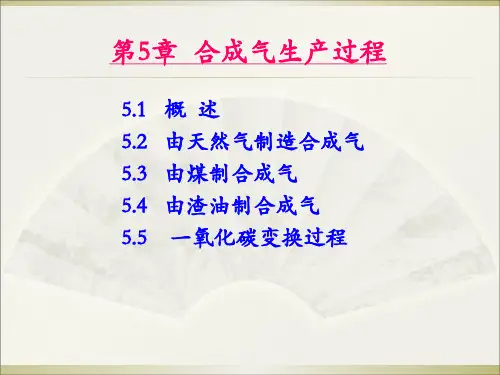

第五章合成气的生产过程5。

1 概述合成气是指一氧化碳和氢气的混和气,英文缩写是Syngas。

其H2/ CO(摩尔比)由1/2到3/1。

合成气在化学工业中有着重要作用。

5.1.1 合成气的生产方法(1)以煤为原料的生产方法:有间歇和连续两种操作方式。

煤制合成气中H2/ CO比值较低,适于合成有机化合物。

(2)以天然气为原料的生产方法:主要有转化法和部分氧化法.目前工业上多采用水蒸气转化法(steam reforming),该法制得的合成气中H2/ CO比值理论上是3,有利于用来制造合成氨或氢气。

(3) 以重油或渣油为原料的生产方法:主要采用部分氧化法(partial oxidation).5。

1。

2.1 工业化的主要产品(1)合成氨(2)合成甲醇(3)合成醋酸(4)烯烃的氢甲酰化产品(5)合成天然气、汽油和柴油5.1.2。

2 合成气应用新途径(1)直接合成乙烯等低碳烯烃(2)合成气经甲醇再转化为烃类(3)甲醇同系化制乙烯(4)合成低碳醇(5)合成乙二醇(6)合成气与烯烃衍生物羰基化产物5.2 由煤制合成气以煤或焦炭为原料,以氧气(空气、富氧或纯氧)、水蒸气等为气化剂,在高温条件下通过化学反应把煤或焦炭中的可燃部分转化为气体的过程,其有效成分包括一氧化碳、氢气和甲烷等。

5。

2.1。

1煤气化的基本反应煤气化过程的主要反应有:这些反应中,碳与水蒸气反应的意义最大,此反应为强吸热过程。

碳与二氧化碳的还原反应也是重要的气化反应。

气化生成的混合气称为水煤气.总过程为强吸热的。

提高反应温度对煤气化有利,但不利于甲烷的生成。

当温度高于900℃时,CH4和CO2的平衡浓度接近于零.低压有利于CO和H2生成,反之,增大压力有利于CH4生成。

5.2。

1.2 煤气化的反应条件(1)温度一般操作温度在1100℃以上。

(2) 压力一般为2。

5~3。

2MPa。

(3)水蒸气和氧气的比例H2O/O2比值要视采用的煤气化生产方法来定。

天然气制备合成气天然气作为一种清洁、环境友好的能源,越来越受到广泛的重视。

天然气作为一种清洁、环境友好的能源,越来越受到广泛的重视。

制合成气是间接利用天然气的重要步骤,也是天然气制氢的基础,充分了解天然气制合成气的工艺与催化剂对于我们进一步研究天然气的利用将有很大帮助。

天然气中甲烷含量一般大于90%,其余为小量的乙烷、丙烷等气态烷烃,有些还含有少量氮和硫化物。

其他含甲烷等气态烃的气体,如炼厂气、焦炉气、油田气和煤层气等均可用来制造合成气。

目前工业上有天然气制合成气的技术主要有蒸汽转化法和部分氧化法。

本文主要对蒸汽转化法进行具体的描述,并具体介绍此工艺的发展趋势。

蒸气转化法蒸气转化法是目前天然气制备合成气的主要途径。

蒸汽转化法是在催化剂存在及高温条件下,使甲烷等烃类与水蒸气反应,生成H2、CO等混合气,其主反应为:CH + H O = CO + 3H,A H © 298 = 206KJ / mol该反应是强吸热的,需要外界供热。

因为天然气中甲烷含量在90%以上,而甲烷在烷烃中热力学最稳定,其他烃类较易反应,因此在讨论天然气转化过程时,只需考虑甲烷与水蒸气的反应。

甲烷水蒸气转化反应和化学平衡甲烷水蒸气转化过程的主要反应有:CH4+ H2O o CO + 3H2,A H © 298 = 206KJ / molCH4+ 2 H2O o CO 2 + 4 H 2,A H © 298 = 165KJ /molCO + H 2 O o CO 2 + H2,A H © 298 = 74.9 KJ /mol可能发生的副反应主要是析碳反应,它们是:CH4 o C + 2H2,A H©298 = 74.9KJ /mol2CO o C + CO2,AH © 298 = -172.5 KJ /molCO + H 2 o C + H 2 O,A H © 298 = -131.4KJ /mol甲烷水蒸气转化反应必须在催化剂存在下才有足够的反应速率。

合成气生产工艺

合成气是一种由氢气(H2)和一氧化碳(CO)组成的混合气体,通常用于化学合成、燃料生产和其他工业过程。

合成气的生产工艺主要有煤气化、重油蒸气改制和生物质气化等多种方法。

以下是其中两种主要的合成气生产工艺的简要介绍:

1.煤气化工艺:

煤气化是通过高温、高压条件下将固体煤转化为合成气的工艺。

主要步骤包括:

a.煤的预处理:煤在煤气化之前通常需要进行破碎、粉碎和脱硫等预处理,以提高气化效率。

b.煤气化反应:将预处理后的煤与气化剂(通常是水蒸气和空气或氧气的混合物)在高温高压反应器中反应,产生合成气。

c.气体清洁:合成气中可能含有杂质,需要通过气体清洁设备去除硫化物、氮氧化物等有害成分。

2.重油蒸气改制工艺:

这是一种将重质石油馏分转化为合成气的工艺。

主要步骤包括:

a.热裂解:通过加热重质石油馏分,使其分解为较轻的烃类物质。

b.蒸气改制反应:将热裂解产生的烃类物质与水蒸气在催化剂的作用下发生改制反应,生成合成气。

c.气体净化:清除合成气中的杂质,如硫化物、氮氧化物等。

这两种工艺是实现合成气生产的常见方法,选择使用哪种工艺通常取决于原料的类型和可获得的资源。

此外,生物质气化、焦炭气化等方法也在一些特定情境下被应用。

合成气是一种重要的工业中间体,在合成燃料、化学品和其他产品方面有广泛的应用。

合成气体的制备方法合成气体是一种由多种气体组成的混合气体,其主要成分为一氧化碳和氢气。

合成气体的制备方法众多,根据不同的原料和工艺,可以分为煤气化法、蒸汽重整法、焦炉煤气法、部分氧化法等几种常见的制备方法。

煤气化法是一种将固体煤转化为合成气体的常用方法。

在这一工艺中,煤炭经过煤气化炉高温、高压条件下与氧、水蒸气和二氧化碳等反应,生成合成气体。

煤气化法的优点是原料资源丰富,适用于许多地区。

但是,煤气化法存在工艺复杂、设备投资大、环境问题等缺点。

蒸汽重整法是一种通过将烃类物质与水蒸气反应,生成合成气体的方法。

在这个过程中,烃类物质与加热后的水蒸气在催化剂的作用下发生水蒸气重整反应,生成一氧化碳和氢气。

蒸汽重整法制备合成气体的优点是能够利用多种烃类原料,生成的合成气体品质稳定,适用于多种化工工艺。

焦炉煤气法是指利用高炉、焦炉等工业设施产生的煤气,通过净化、除尘等工艺处理后,得到合成气体。

焦炉煤气法的优点是原料易得,能够充分利用冶金工业废气,减少环境污染。

但是,焦炉煤气法的煤气组分相对不稳定,需要经过复杂的净化工艺。

部分氧化法是一种将烃类物质通过与氧气部分燃烧的方法,生成合成气体的制备方法。

在这个过程中,烃类物质部分燃烧产生的热量使烃类分子发生裂解,生成一氧化碳和氢气。

部分氧化法的优点是工艺相对简单,催化剂使用量较少,能够利用多种烃类原料。

除了以上几种常见的制备方法,还有许多其他方法可以制备合成气体,如气化法、电解法等。

不同的制备方法适用于不同的工业领域和实际需求,选择适合的制备方法是确保合成气体质量和效率的关键。

合成气体作为重要的化工原料和能源,广泛应用于合成氨、甲醇、合成油等领域,对于推动经济发展和减少环境污染具有重要作用。

合成气的生产过程1. 简介合成气是由一氧化碳和氢气组成的气体混合物,通常用作能源源和化工原料。

它可以通过多种不同的方法来生产,本文将介绍合成气的主要生产过程。

2. 生产方法2.1 煤气化法煤气化法是最常见和传统的合成气生产方法之一。

该方法将煤炭与氧气和水蒸气在高温下反应,产生一氧化碳和氢气。

具体的步骤如下: 1. 原料准备:将煤炭破碎成适当的大小并干燥。

2. 煤气化反应:将干燥的煤炭与预热的氧气和水蒸气一起送入煤气化炉中,在高温下反应生成合成气。

3. 硫化物的处理:通过添加适当的催化剂或吸收剂,去除合成气产生过程中的硫化物。

4. 分离和净化:将产生的合成气进行分离和净化,去除杂质和不需要的组分。

2.2 水蒸气重整法水蒸气重整法是另一种常用的合成气生产方法。

该方法主要用于天然气和液化石油气等碳氢化合物的转化。

具体的步骤如下: 1. 原料准备:准备天然气或液化石油气作为原料。

2. 蒸汽重整反应:将天然气或液化石油气与水蒸气以适当的比例混合,通过蒸汽重整催化剂在高温下反应,生成一氧化碳和氢气。

3. 硫化物的处理:与煤气化法相同,通过添加适当的催化剂或吸收剂,去除合成气产生过程中的硫化物。

4. 分离和净化:将产生的合成气进行分离和净化,去除杂质和不需要的组分。

2.3 部分氧化法部分氧化法是一种将重油、煤焦油和煤等碳质燃料直接部分氧化而制取合成气的方法。

具体的步骤如下: 1. 原料准备:准备重油、煤焦油或煤作为碳质燃料。

2. 燃烧反应:将碳质燃料与氧气在合适的反应条件下进行部分燃烧,生成一氧化碳和氢气。

3. 硫化物的处理:与前两种方法一样,通过添加适当的催化剂或吸收剂,去除合成气产生过程中的硫化物。

4. 分离和净化:将产生的合成气进行分离和净化,去除杂质和不需要的组分。

3. 应用领域合成气作为一种重要的能源源和化工原料,被广泛应用于以下领域: - 化工工业:合成气可用于制造合成油、合成烯烃、合成醇、氨和甲醇等化学品。

二氧化碳转化为合成气的方法合成气是由碳氢化合物(烃)组成,合成气生产通常采用二氧化碳转化成合成气。

此项技术可以用于从炼油厂天然气中提炼出烃,也可以用于从二氧化碳源(如煤炭或石油)提炼出烃。

合成气的生产主要有两种方式:一种是从煤气或分裂煤气中反应氢气获得烃,另一种是从二氧化碳及氢气中反应获得烃。

二氧化碳可以从天然气中分离出来,以电力及蒸汽的形式进行催化转化,制备出氢气,再将氢气和二氧化碳混合反应,可以生成合成气。

首先,将二氧化碳和氢气分分开,然后将二氧化碳进行分离精制,减少其中有机物、酸类物质以及水分,再将二氧化碳料放入循环塔进行换热塔冷却凝结,将液化的二氧化碳经干燥器干燥过滤,清除其中的水分等杂质,得到精制的二氧化碳,其气态纯度在99.999%以上;接下来,将精制的二氧化碳和氢气混合,某些合成气工艺需要加入能影响反应温度及合成效率的催化剂,比如:催化转化甲烷对类、双元素催化剂、多元素催化剂等,随后将混合气进入反应器,受温和压强影响使其发生反应生成气体烃,最终提取出需要的合成气。

三氧化碳也可以转化为合成气,其原理和上述的二氧化碳一样,只是需要将三氧化碳进行精炼,得到浓度为99.995%的三氧化碳,然后将三氧化碳混合氢气进行反应就可以了。

通常煤须经过碳氢化反应才能合成出合成气,也可以直接利用煤炭的热能和氢气实现,例如煤成品气转化技术,其主要流程为将煤粉直接进行加工发生热作用,经过较低温度煤粉加氢反应及较高温度燃烧反应,经过冷却,就可以得到一定量的合成气。

以上就是将二氧化碳转化为合成气的方法,其中生产过程复杂,微观操作也非常重要,需要有充足的技术力量才能完成反应过程,保证合成气的质量。

第五章合成气的生成方法5.1概述一概述合成气,是以氢气、一氧化碳为主要组分供化学合成用的一种原料气。

由含碳矿物质如煤、石油、天然气以及焦炉煤气、炼厂气等转化而得。

按合成气的不同来源、组成和用途,它们也可称为煤气、合成氨原料气、甲醇合成气(见甲醇)等。

合成气的原料范围极广,生产方法甚多,用途不一,组成(体积%)有很大差别:H2 32~67、CO 10~57、CO22~28、CH4 0.1~14、N2 0.6~23。

制造合成气的原料含有不同的H/C摩尔比:对煤来说约为1:1;石脑油约为2.4:1;天然气最高,为4:1。

由这些原料所制得的合成气,其组成比例也各不相同,通常不能直接满足合成产品的需要。

例如:作为合成氨的原料气,要求H2/N2=3,需将空气中的氮引入合成气中(见合成氨原料气);生产甲醇的合成气要求H2/CO≈2或(H2-CO2)/(CO+CO2)≈2;用羰基合成法生产醇类时,则要求H2/CO≈1;生产甲酸、草酸、醋酸和光气等则仅需要一氧化碳。

为此,在合成气制得后,尚需调整其组成,调整的主要方法是利用水煤气反应(变换反应):CO+H2O=CO2+H2。

以降低一氧化碳,提高氢气的含量。

二历史沿革合成气的生产和应用在化学工业中具有极为重要的地位。

早在1913年已开始从合成气生产氨,现在氨已成为最大吨位的化工产品。

从合成气生产的甲醇,也是一个重要的大吨位有机化工产品。

1939年,德国开发的乙炔氢羧化工艺曾是生产丙烯酸及其酯的重要方法。

第二次世界大战期间,德国和日本曾建立了十多座以煤为原料用费托合成从合成气生产液体燃料(见煤间接液化)的工厂,战后由于有廉价的原油,这些厂先后关闭。

1945年,德国鲁尔化学公司用羰基合成(即氢甲酰化)法生产高级脂肪醛和醇开发成功,此项工艺技术发展很快。

60年代,在传统费托合成的基础上,南非开发了SASOL工艺,生产液体燃料并联产乙烯等化工产品,以适应当地的特殊情况。

1960年,联邦德国巴登苯胺纯碱公司的甲醇羰基化生产醋酸工艺工业化;1970年,美国孟山都公司对此法作了重大改进,使之成为生产醋酸的主要方法,进而带动了有关领域的许多研究。

合成气的生产过程合成气(Synthesis gas,简称syngas)是一种含有一氧化碳和氢气的混合气体,可用于许多重要的工业过程,如制氢、化学合成和能源生产。

合成气的主要生产过程有煤气化、蒸汽重整和部分氧化三种方法。

以下是对这三种方法的详细介绍。

1.煤气化:煤气化是通过将固体煤转化为可燃气体的过程,它是合成气生产中最常用的方法。

煤气化过程分为两个阶段:干煤气化和水煤气化。

首先,干煤气化是将煤在高温条件下与空气或氧气反应产生一氧化碳和氢气。

煤被加热至高温(约700-1400℃)并通过供气管注入少量的氧气或空气,从而引发煤的部分燃烧和热裂解。

在这个过程中,煤中的可燃物质将转化为一氧化碳和氢气,同时产生煤气化渣滓。

然后,水煤气化是在干煤气化的基础上继续进行的。

煤气化渣滓与水蒸气反应生成CO和H2、在水煤气化中,煤中的碳氢化合物与水蒸气反应生成更多的一氧化碳和氢气。

该反应通常在较低的温度(约200-350℃)和较高的压力(约20-50个大气压)下进行。

整个煤气化过程产生的合成气可以根据不同用途进一步处理,例如通过净化去除杂质,或进行酸碱平衡调整以满足特定的化学反应要求。

2.蒸汽重整:蒸汽重整是一种将天然气、石油或重质烃类转化为合成气的方法。

这种方法经常用于制备合成氨、合成甲醇和合成烃等化学品。

首先,通过部分燃烧天然气或石油产生的混合燃料与空气混合并通过催化剂床,使其部分氧化。

在这个过程中,产生一氧化碳和氢气。

然后,将得到的混合气体与过量的水蒸气反应,通过蒸汽重整反应产生更多的一氧化碳和氢气。

该反应在高温(700–1100℃)和中等压力(10-30个大气压)条件下进行。

最后,合成气经过净化、升压和其他处理,以满足特定的产品要求。

3.部分氧化:部分氧化是通过将碳氢化合物(如天然气、石油或液化石油气)与氧气反应产生合成气的一种方法。

这种方法通常用于合成气和液体燃料的生产。

首先,将碳氢化合物与过量的氧气在高温(约1300–1500℃)和高压(20-30个大气压)条件下反应。

合成气易燃易爆气体合成气是一种由一定比例的氢气和一氧化碳混合而成的气体。

该气体在工业领域内被广泛使用,但其易燃易爆特性也常常给工业生产过程中带来危害。

合成气的制备合成气主要是通过煤焦化和天然气加氧反应制备的。

其中,煤焦化经过过程中,热解渣产生的气体被以一定的比例混合,形成合成气。

另外,天然气加氧反应的过程中也会产生合成气。

合成气的成分合成气的成分主要由氢气和一氧化碳组成,其中氢气含量一般在15%45%之间,一氧35%之间,其余为甲烷和其他气体。

化碳含量则在25%合成气的应用合成气可以作为工业领域内的燃料,被广泛应用于各种加氢反应中。

在工业生产过程中,合成气被应用于燃烧锅炉和工业喷气机等等场合。

合成气的危害然而,合成气作为一种易燃易爆的气体,其潜在的危害并不能被忽视。

一旦涉及到不当的储存和使用,就可能导致极为严重的后果。

为了减少合成气的危害,需要提高对合成气的认识,加大相关防范措施。

合成气的预防措施在工作现场中,需要注意以下几点以预防合成气所带来的风险:1.加强通风措施,确保空气对流,保持室内空气的正常流通。

2.禁止在存储容器内进行焊接和切割等作业。

3.燃气储存设备应策略加强,放置位置要远离火源和高温区域,加强火灾控制。

4.避免复合容器与硝酸铵、硫酸、硝酸等物质产生接触。

5.不要在靠近储罐的地方进行机械设备安装、起重机械操作等。

6.不要进行轻浮的移动或撞击容器,以免造成意外。

总结合成气作为一种广泛应用的工业燃料,其对于生产和人员带来的风险也在不断凸显。

在使用过程中,必须加大对合成气的防护力度,避免其意外风险造成的损失。

甲醇制合成气工艺流程设计与收率提高工艺流程设计是甲醇制合成气生产过程中的关键环节之一,在合成气工艺流程中有效提高甲醇的收率对于提高生产效益和降低成本具有重要意义。

本文将介绍甲醇制合成气工艺流程设计的基本原理,以及如何通过优化工艺参数来提高甲醇的收率。

一、甲醇制合成气的基本工艺流程甲醇制合成气是通过合成气(一氧化碳和氢气)经过合成反应生成甲醇的过程。

该过程一般包括以下几个步骤:气体净化、合成气制备、甲醇合成和甲醇提纯。

1. 气体净化合成气的制备需要对原料气体进行净化处理,以去除其中的杂质和有害物质。

常见的净化设备包括除尘器、脱硫器、脱氨器等,确保净化后的原料气体符合合成气的要求。

2. 合成气制备合成气的制备是甲醇合成的前提。

合成气通常由一氧化碳和氢气组成,其摩尔比例影响到甲醇的合成效果。

通过适当的空气与气化剂的配比,控制合成气的合成比例,可以优化甲醇的产率。

3. 甲醇合成甲醇合成是合成气转化为甲醇的核心步骤。

常见的甲醇合成反应器是低温低压的合成塔。

在合成塔中,通过催化剂催化反应,将合成气转化为甲醇。

合成塔的设计和运行参数的合理选择对提高甲醇的收率至关重要。

4. 甲醇提纯合成反应生成的甲醇还存在着一些杂质,需要进行提纯处理,以获得高纯度的甲醇产品。

通常采用蒸馏、萃取等工艺进行甲醇的提纯。

二、甲醇制合成气工艺流程的优化1. 催化剂的选择甲醇合成反应的催化剂对反应效果有着重要的影响。

优选选择活性高、稳定性好的催化剂,可以提高甲醇的合成效率和选择性,降低副反应的发生。

2. 温度和压力的控制合适的温度和压力可以提高甲醇合成的效果。

通常情况下,较低的温度和适中的压力有利于提高甲醇的选择性和收率。

3. 供料比例的控制合成气的供料比例对甲醇的合成效果有着重要的影响。

适当调整一氧化碳和氢气的比例,可以改善甲醇的选择性和产率。

4. 废气回收利用在甲醇制合成气的过程中,废气的回收利用是一种有效的能量利用方式。

通过对废气进行回收和再利用,可以降低生产成本,提高能源利用效率。

第五章合成气的生产过程5.1 概述合成气是指一氧化碳和氢气的混和气,英文缩写是Syngas。

其H2/ CO (摩尔比)由1/2到3/1。

合成气在化学工业中有着重要作用。

5.1.1 合成气的生产方法(1) 以煤为原料的生产方法:有间歇和连续两种操作方式。

煤制合成气中H2/ CO 比值较低,适于合成有机化合物。

(2) 以天然气为原料的生产方法:主要有转化法和部分氧化法。

目前工业上多采用水蒸气转化法( steam reforming ),该法制得的合成气中H2/ CO 比值理论上是3,有利于用来制造合成氨或氢气。

(3) 以重油或渣油为原料的生产方法:主要采用部分氧化法( partial oxidation )。

5.1.2.1 工业化的主要产品(1) 合成氨(2) 合成甲醇(3) 合成醋酸(4) 烯烃的氢甲酰化产品(5) 合成天然气、汽油和柴油5.1.2.2 合成气应用新途径(1) 直接合成乙烯等低碳烯烃(2) 合成气经甲醇再转化为烃类(3) 甲醇同系化制乙烯(4) 合成低碳醇(5) 合成乙二醇(6) 合成气与烯烃衍生物羰基化产物5.2由煤制合成气以煤或焦炭为原料,以氧气(空气、富氧或纯氧) 、水蒸气等为气化剂,在高温条件下通过化学反应把煤或焦炭中的可燃部分转化为气体的过程, 其有效成分包括一氧化碳、氢气和甲烷等。

5.2.1.1煤气化的基本反应煤气化过程的主要反应有:原反应也是重要的气化反应。

气化生成的混合气称为水煤气。

总过程为强吸热的。

提高反应温度对煤气化有利 ,但不利于甲烷的生成。

当温度高于900C 时,CH 4和CO 2的平衡浓度接近于零。

低压有利于CO 和H 2生成,反之,增大压力有利于 CH 4生成。

5.2.1.2煤气化的反应条件(1) 温度 一般操作温度在1100 C 以上。

(2) 压力 一般为2.5〜3.2MPa 。

(3)水蒸气和氧气的比例 H 2O/O 2比值要视采用的煤气化生产方法来定。

5.2.2煤气化的生产方法及主要设备气化过程按操作方式来分, 有间歇式和连续式。

目前最通用的分类方法是按反应器分类, 分为固定床(移动床)、流化床、气流床和熔融床。

至今熔融床还处于中试阶段,而固定床 (移动床)、流化床和气流床是工业化或建立示范装置的方法。

5.2.2.1固定床间歇式气化制水煤气法该法的操作育式为燃烧2制气分阶段进行,在实厢生产中,为了防止空气在高温下接 触水煤气而发生爆炸,同时保证煤吒质量・一个工作睛环由以下六个阶段粗成’ P吹区 亠 恚寬吹净 亠一】忠上唏瓯 亠T 吹制耳 亠 二次上吹帛帆 亠 空耳吹浄d(空气自下而上M 蒸汽目下而上)(黄汽自上而下)〔轰汽自下而上H 自下而上川屮fI5.2.2.2固定床连续式气化制水煤气法此法由德国鲁奇公司开发。

目前鲁奇炉已发展到 MarkV 型,炉径5m ,每台炉煤气(标 准状态)的生产能力达100000m3/h 。

鲁奇法制的水煤气中甲烷和二氧化碳含量较高,而一 氧化碳含量较低,在 C1 化工中的应用受到一定限制,适合于做城市煤气 。

C +丄0之QCO2丄 o+q =co 3 C + H.OttCO+H. C + 2H a O»CC 2+2H a c+cq SCOc+込 « CH 4上眼-12%J7翻加 入弧-40弘7 F 用刃第 90 3V/^/ 劈Y72&J 皿J此反应为强吸热过程。

碳与二氧化碳的还5.2.2.3 流化床连续式气化制水煤气法发展流化床气化法是为了提高单炉的生产能力和适应采煤技术的发展,直接使用小颗粒碎煤为原料,并可利用褐煤等高灰分煤。

它又称为沸腾床气化,把气化剂送入气化炉内,使煤颗粒呈沸腾状态进行气化反应。

温克勒( Winkler )煤气化方法采用流化床技术。

5.2.2.4 气流床连续式气化制水煤气法较早的气流床法是K-T 法,由德国Koppers 公司的Totzek 工程师开发成功,是一种在常压、高温下以水蒸气和氧气与粉煤反应的气化法。

气化设备为K-T 炉。

第二代气流床是德士古法,由美国Texaco 公司于20世纪80年代初开发成功。

5.3由天然气制造合成气5.3.1天然气制合成气的工艺技术及其进展天然气中甲烷舍壘一股大于90%.目前工业上由天然气钿后成气的技术王要有蒸,气转化法和罄分氧优法巽汽转化法昙衽催化剂存衽圧高濕条件下假申喘等泾类与水龍汽旋宓生廉弘CO ffS合气'其主反应为,CH4 + 且a O«CO + 3H.决反应是强喙热的・需要外界朕热口此■法拽术成熟,目前厂眨应用于生产合成气、纯氢气和會成氯原料气.車卓主要弁绍此种方法. 亠甲烷水蒸气转化过程的主要反应有,CH4+ H3O«C0 + 3H直略206JcJf^CH, + 2H.0 OC0= + 4H.AH拓16 5却丘刀CO 十H,OoCO°十H 时轉-4L2Uf醴of 可能发生的副反应主要是扳璇反应,它们是=CH4Q U 十2H a bH 爲14.9kJ2CO OC + CC^CO 十H a OC+ H^O h% -1314^/^7现在暂且不考虑副反应来讨论主反应的化学平衡。

三个主反应中只有其中两个是独立的,通常认为第一个和第三个是独立反应。

反应达平衡时,产物含量达到最大值,而反应物含量达最小值。

列出这两个独立反应的化学平衡常数式再加上物料衡算式,联立求解此方程,就可以计算出平衡组成(一般用摩尔分数表示) 。

5.3.2.1甲烷水蒸汽转化反应和化学平衡第一个辰起的平衡常数式为,_ P(CO)./(H J ”曲-Q(CE J P(H Q ■式中忌】一一甲烷与水蒸汽转优生成co和角的平衝常數;』P〔C0A p(H a) p(CH4)\ p(H a O)-—分别罡CA 也、匚刊、的平衛分压.屮第三个反应的平衡常数式尚*第三十反应的平衡常数式背■式中爲2-------- 輩化碳变换反应的平衡常数:匸p(CO/ p(H0、p(CO)、p<H2O)一一分别是CS比、CO. H£)的平衡分压.* 在压力不衣高时,血仅是温度的函数”表>1列出了不同温度时上述两个反应的平衛常数u 4恿,1甲烷水蒸气反应和一耳北礁变换艮应的平爾甬数,fflflr/vfH* + H^OCO + 3Hj CO * H;O^^ CQj + H;V 旅00)¥«旳)r K一邛叫尺也A>{CO}-P(H3O)2004,614X10-^22"220_150.92308397X10 l*Z270-61.9300 6.378X 10 ■3$ .22购 2.4S3X 10~*2A.344508.7HX 10]7.317.741X10^ 3.43465G2-^S6i.923700 1.3UX 10I.5W«001 1.01$900 1.440X1(^0.7351000• l00“(X0,542注;比衷摘自事京化工研凭喘薛整(合成氮僅化謁手爲〉(kJ公司I咖年由扳h井压单it为*rm (htnrtiQ.|Ql32S MPO,例如,甲烷水蒸气转化制會成■气反应的心1和co变换反应的险的公式分别郑」K p_ =- (??2£)+7.14110g T - O.OC1X8T +9 4 xlO'T* ^3.64 积2055血 J -(-^-)-1.5904 log r-h 屮l.S17xlC -5.65 xW7^ +3.24 xlO_1L73+L.5313各组分的平衡分压和平衞组戚要用平衡时物料衡算来计算■若反应前体系中组分CfS CO. Gj出6 岛、代的物质的重分别光n(CH*)、tXCO). Hgi)、n(用0>璇氐)、璇N亦絕甲烷水蒸气转化制合成气后・设平衡时CH4反应的转化塑为氐mob CO交化反应的转化畫为& mol,总压(绝对压力)为p-屮组分L的摩尔分数戏和分压押分别为心式中pi—组分L的物质的量;P—总压(绝对压力)・*各对应的平衡值,可将有关组分的分压代入甲烷水蒸气转化制合成气反应的 Kp i 和CO 变换反应的Kp2的公式,整理后得到 根据反应温度查出或求出 Kp i 和Kp 2,再将总压和气体的初始组成代入以上两式,解出n x 和n y ,那么,平衡组成和平衡分压即可求出。

平衡组成是反应达到的极限,实际反应距平衡总是有一定距离的, 通过对一定条件下实际组成与平衡组 成的比较,可以判断反应速率快慢或催化剂活性的高低。

在相同反应时间内,催化剂活性越高,实际组成越接近平衡组成。

平衡组成与温度、压力及初始组成有关,图5-7显示了 CH 4、CO 、及CO 2的平衡组成与温度、压力及水碳比(H 2O/CH 4摩尔比)的关系,H 2的平衡组成可根据组成约束关系式 (刀yi=1)求出。

下面分析在什么情况下会有碳析出, 如何避免或尽量减少析碳的可能性。

三个析碳反应 也是可逆的,它们的平衡常数式分别为:¥?j =>a (H 2)/p (CH +|已知高温育利于甲烷需解斩碳’不利于一垂化碳瓢扳碳:在高淑下不利于还原析炭 却有利于碳披水蒸遣所气化 溫度越高、水英汽比例越大'则越有利于消谨;如果气相中 忠C6分压很衣时,均有利于抑術晰碳<■』由热力学第二定律可知,在任何化学反应自发进行的过程中.反应自由燔总是沛小的. 自由焰变化可用下式表达:;a2 =—送 TSK, + Rfk J* = RT 城 J/K J4式中 4G —一反应自由熔变化(亦即自由能变优h 珅T ——反应温庫— R 一一气障常数;a Kg 一一反应平衡常数:*如一废应侔系中各组分的压力爛(产物和反应物関乐分压的关系)-丄以上三式中各组分的分压均为体系在某指定状态时的实际分压, 而非平衡分压。

可由温度、 压力查出Kp ,再根据指定组成和总压计算 Jp ,最后由Jp/ Kp 是否小于1来判断该状态下有 否析碳发生。

当Jp/ Kp<1时,"G<0,反应自发向右进行,会析碳; 当Jp/ Kp=1时,"G=0,反应达平衡,是热力学析碳的边界; 当Jp/ Kp>1时,"G>0,反应不能自发进行,体系不析碳。

甲烷水蒸气转化体系中, 水蒸汽是一个重要组分, 由各析碳反应生成的碳与水蒸汽之间 存在的平衡,通过热力学计算,可求得开始析碳时所对应的H 2O/CH 4 摩尔比,称为热力学p% -® J根据物料衡算可计算出反应后各组分的组成和分压,若反应达平衡,该表中各项则代表2屯.一丹最小水碳比。

不同温度、压力下有不同的热力学最小水碳比。

综上所述,影响甲烷水蒸气转化反应平衡的主要因素有温度、水碳比和压力。