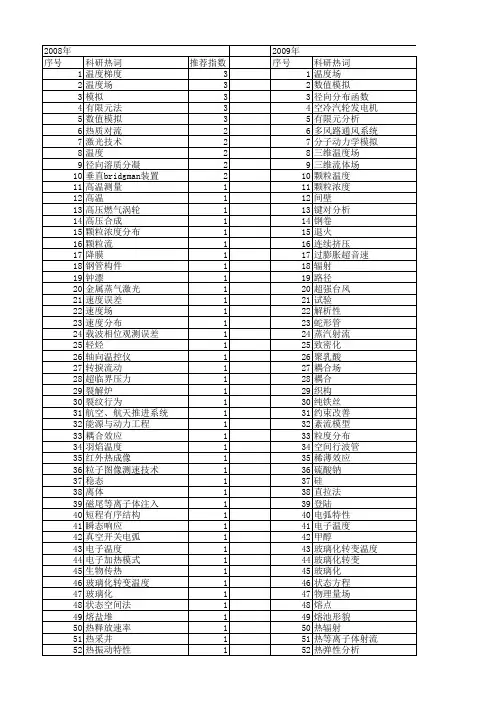

陶瓷热压烧结炉温度场动态分布模拟

- 格式:pdf

- 大小:477.15 KB

- 文档页数:6

abaqus陶瓷烧结热应力分析

烧结热应力分析是指利用Abaqus软件对烧结陶瓷及烧结体系进行数值模拟,以获得烧结工艺过程中所发生的应力、温度分布、应变损失等力学行为信息,以便对各个烧结参数及烧结材料控制拥有明确指导,从而提高陶瓷烧结材料的可靠性与性能。

Abaqus软件可以有效地模拟烧结过程中热应力场的本构变形,并精确的计算出烧结的温度以及布局,在温度变化过程中产生的力学应力数据;此外,烧结过程中的物理本质,如残留应力、应变、温度分布等也可通过abaqus软件模拟,进而有效的掌握烧结过程中产生的数据以及力学性能。

综上,abiqus陶瓷烧结热应力分析是一项先进而又重要的技术,是陶瓷烧结行业研究和实践过程中一个重要组成部分,能够有效地获取到烧结过程中各个参数及材料的力学性能,指导烧结的质量以及可靠性的提高。

烧结点火炉温度场的模拟刘程宏;张军红;何志军【摘要】为降低烧结点火炉能耗,寻找优化点火炉点火过程的关键因素,采用计算流体软件Fluent对其进行数值模拟,得到点火炉内温度场分布、压力场分布、速度场分布和组分分布,分析了它们之间的相互影响和作用.结果表明:烧嘴间的回旋区将高温气体卷吸到火焰根部,进行强烈的能量和质量交换,是维持稳定燃烧的关键.用热工测试数据的对比分析,可为点火炉的改造提供理论参考.【期刊名称】《辽宁科技大学学报》【年(卷),期】2012(035)004【总页数】4页(P438-441)【关键词】烧结;点火炉;温度场;数值模拟【作者】刘程宏;张军红;何志军【作者单位】辽宁科技大学冶金工程省重点实验室,辽宁鞍山 114051;辽宁科技大学冶金工程省重点实验室,辽宁鞍山 114051;辽宁科技大学冶金工程省重点实验室,辽宁鞍山 114051【正文语种】中文【中图分类】TF325.1点火炉是烧结的关键设备,其主要作用是将气体燃烧的热量传递给料层表面,使混合料表层中的固体燃料燃烧,形成一定的液相,经过负压抽风等,逐步冷却,后经破碎、筛分,得到一定直径的成品烧结矿[1]。

点火炉安装在烧结机机头布料装置后面,结构较简单,炉膛由耐火材料砌筑而成,烧嘴安装在点火段的顶部。

一般生产现场的点火炉后还有保温炉,其作用是减少热损失和表层烧结矿的骤冷。

点火炉能耗大,其向料层提供的热量约占整个生产过程的5%~10%[2]。

因此,降低点火炉能耗,减少热损失,具有很高的研究价值。

基于上述因素,本文利用流体软件Fluent对点火炉进行数值模拟,研究其温度场、压力场和速度场的分布,以期寻找到优化点火炉点火过程的关键因素。

1 数值模型模拟的点火炉宽度为3.3m,高度为0.7m;燃料采用焦炉煤气,煤气与空气均不预热。

点火炉煤气成分:φ(H2)=59.5%,φ(N2)=2.0%,φ(CO)=6.4%,φ(CO2)=1.9%,φ(CH4)=29.7%,φ(O2)=0.2%。

陶瓷烧结过程温度场数值模拟及仿真

李建明;汪苏;袁胜华

【期刊名称】《中国陶瓷》

【年(卷),期】2003(39)3

【摘要】应用有限差分法建立了陶瓷烧结过程温度场的数学模型,并运用该数学模型编制了陶瓷体烧结过程温度场仿真软件,对陶瓷烧结过程中的温度场进行模拟分析。

为验证所建模型及所编软件的正确性,对正方体坯进行了烧结试验,得出的实测温度曲线与模拟温度曲线基本吻合。

【总页数】3页(P12-14)

【关键词】烧结;温度场;模拟

【作者】李建明;汪苏;袁胜华

【作者单位】北京航空航天大学

【正文语种】中文

【中图分类】TQ174

【相关文献】

1.覆膜金属粉末激光烧结过程温度场的数值模拟 [J], 白培康;赵山林;程军

2.铝合金周向包封陶瓷过程中温度场的数值模拟 [J], 赵凯雷;杨润泽;尹玉军;许保才

3.复杂陶瓷件烧结过程温度场数值模拟及仿真 [J], 汪苏;陈佳;李建明

4.选择性激光烧结过程温度场数值模拟 [J], 杜建红;白培康;程军

5.树脂基复合成型材料激光烧结过程温度场数值模拟 [J], 白培康;黄树槐;程军因版权原因,仅展示原文概要,查看原文内容请购买。

连续烧结炉温度场分析及温控专家系统的开发的开题报告1. 研究背景和意义连续烧结是现代钢铁工业中的一道重要工序,其质量的高低直接影响着铁矿石烧结质量和成品的质量。

而烧结炉温度则是烧结质量的关键指标之一,对于确保烧结质量、提高铁矿石利用率、降低生产成本具有至关重要的作用。

因此,对烧结炉温度场进行深入分析,并研发温控专家系统,能够提高烧结产量和质量,节约能源消耗,降低生产成本,具有现实意义。

2. 研究内容和目标本文拟对连续烧结炉温度场进行分析和研究,探讨其动态变化规律,并基于分析结果研发温控专家系统,使其能够实现对烧结炉温度进行自动控制。

具体研究内容包括以下几点:2.1 连续烧结炉温度场建模和分析本文将采用计算流体力学(CFD)方法对连续烧结炉温度场进行建模和分析,通过数值计算得到烧结炉温度场的不同时刻的分布规律,分析其影响因素,如进料速度、燃烧过程等。

2.2 连续烧结炉温度场动态预测基于已建立的烧结炉温度场模型,本文将采用数值方法对烧结炉温度进行动态预测,根据预测结果进行智能化控制,使烧结炉温度符合设定要求,实现自动控制。

2.3 温控专家系统的设计与开发基于上述分析和预测结果,本文将研发连续烧结炉温度智能控制系统,该系统将基于人工神经网络(ANN)等技术,实现对烧结炉温度的实时监测、分析和控制,提供优化的烧结炉温度控制策略,达到降低生产成本,提高烧结产量和质量的目的。

3. 研究方法和步骤本文将采用以下方法和步骤进行研究:3.1 分析与计算连续烧结炉温度场本文将采用CFD方法,结合传热学、燃烧学等理论,建立连续烧结炉温度场的计算模型,并进行数值计算和分析,探究其温度场的动态变化规律和影响因素。

3.2 动态预测与控制连续烧结炉温度本文将采用数值方法对烧结炉温度进行动态预测,并研究烧结炉温度的自动控制策略,实现自动控制烧结炉温度的目标,提高生产效率和质量。

3.3 设计与开发温控专家系统本文将基于上述分析和预测结果,研发连续烧结炉温度智能控制系统,并采用人工神经网络等技术,提供优化的烧结炉温度控制策略,达到优化生产成本,提高烧结产量和质量的目标。

微波烧结腔电磁场及温度场仿真研究

孙晗;高丹妮;黄何平

【期刊名称】《真空电子技术》

【年(卷),期】2024()2

【摘要】微波加热作为一种新兴的加热方法,有传统加热无法比拟的优势,被广泛应用于烧结材料等多个领域。

但由于微波对烧结物料的作用机理,尤其对微波加热过

程的动态仿真和优化设计的系统研究尚不明确,限制了微波烧结技术在更大范围内

的推广应用。

文章通过对微波谐振腔的仿真研究,计算出高温层和保温层物料在微

波谐振腔内的电磁场和温度场分布,分析了物料及高温层、保温层在微波加热过程

中温度以及电磁场的动态变化情况,不同烧结位置对微波加热效率及均匀性的影响。

通过掌握微波烧结腔中的场分布情况,分析并找出合适的样品烧结位置,取得了更好

的烧结效果。

【总页数】6页(P46-51)

【作者】孙晗;高丹妮;黄何平

【作者单位】西南民族大学电子信息学院电子信息工程国家民委重点实验室;四川

大学电子信息学院

【正文语种】中文

【中图分类】TM924.76

【相关文献】

1.微波烧结LiCo1/3Ni1/3Mn1/3O2电磁场与温度场的仿真模拟

2.微波烧结硬质合金辊环谐振腔设计及仿真

3.工业微波烧结炉电磁场及温度分布建模与仿真

4.微波电热推力器谐振腔内电磁场数值仿真

5.单模烧结腔内电磁场分布的HFSS仿真

因版权原因,仅展示原文概要,查看原文内容请购买。

烧结温度和烧结温度范围的测定实验——烧结炉法一、实验目的1.掌握烧结温度与烧结温度范围的测定原理和测定方法;2.了解影响烧结温度与烧结温度范围的复杂因素;3.明确烧结温度与烧结温度范围对陶瓷生产的实际意义。

二、实验原理烧成是陶瓷制品在生产中的重要环节。

为了制定最适宜的烧成条件,必须确切地了解各种陶瓷制品的烧结温度、烧结温度范围以及热过程中的重量变化、尺寸体积变化、吸水率、气孔率及处貌特征的变化,以便确定最适宜的烧成制度,选择适用的窑炉以及合理利用具有温度差的各个窑位。

对粘土类原料而言,在加热过程中坯体气孔率随温度升高而逐渐降低,当粘土坯体的密度达到最大值,吸水率不超过5%,此状态称为粘土的烧结,粘土达到此状态的温度为完全烧结温度,简称烧结温度。

自烧结温度继续升高温度,粘土坯体逐渐开始软化变形,此状态可依据过烧膨胀或坯体表面出现大的气孔或依目力观察有稠密的小气孔出现来确定,达到此状态时的温度称为软化温度(或称过烧膨胀温度),完全烧结温度和软化温度之间的温度范围称为烧结温度范围(简称烧结范围)。

中国科学院上海硅酸盐研究所在制瓷原料的研究中是:以被焙烧的粘土类原料的烧成线收缩曲线开始突然下降,即开始进行急剧收缩时的温度作为玻化温度范围的下限,当收缩进行到转向过烧膨胀的温度称为玻化温度范围的上限。

上限温度与下限温度的区间为玻化范围.该所对陶瓷坯料的研究是以坯料的烧成线收缩和显气孔率来确定的,当显气孔率开始减低到接近于零,即瓷胎密度达到最大,不再吸收水份,这个温度就是瓷胎烧成温度范围的下限,从收缩曲线开始“膨大”时的温度,为烧成温度范围的上限。

实际烧成温度不宜偏于烧成温度范围的上限,以避免有图1 坯体在加热过程中收缩与显气孔率的关系越过烧成范围而发生过烧的危险。

测定烧结温度与烧结范围是将试样于各种不同温度下进行焙烧,并对各种不同温度下焙烧的试样测定其外貌恃征、吸水、显气孔率体积密度,烧成线收缩等情况来确定。

烧结炉温度均匀性计算公式烧结是一种将矿石粉末通过高温加热使其结合成块状物质的冶炼工艺。

烧结炉是用于进行烧结工艺的设备,其温度均匀性对于烧结过程的效果具有重要影响。

因此,烧结炉温度均匀性的计算和控制是烧结工艺中的关键问题之一。

烧结炉温度均匀性的计算公式可以通过热力学原理和热传导方程来推导。

在烧结炉内部,矿石粉末在高温条件下会发生热传导、传热和热辐射等热传递过程,导致炉内温度的不均匀分布。

为了保证烧结炉内温度的均匀性,需要对烧结炉进行温度场的分析和计算。

烧结炉温度均匀性的计算公式可以通过以下步骤进行推导:1. 确定烧结炉的热传导特性,包括烧结炉的材料、结构和尺寸等参数。

烧结炉的热传导特性对于炉内温度分布具有重要影响,需要通过实验或模拟计算来确定。

2. 建立烧结炉的热传导方程。

烧结炉内部的热传导过程可以通过热传导方程来描述,该方程可以根据烧结炉的结构和材料特性来建立。

3. 考虑烧结炉内部的热辐射和对流传热。

除了热传导外,烧结炉内部还存在热辐射和对流传热等热传递方式,这些方式也会对炉内温度分布产生影响,需要进行综合考虑。

4. 建立烧结炉内部的温度场模型。

通过对烧结炉内部的热传导、热辐射和对流传热等过程进行建模,可以得到烧结炉内部的温度场分布。

5. 根据烧结炉内部的温度场模型,建立烧结炉温度均匀性的计算公式。

通过对烧结炉内部温度场的分析,可以得到烧结炉温度均匀性的计算公式,该公式可以用于评估烧结炉内部温度的均匀性。

烧结炉温度均匀性的计算公式可以通过对烧结炉内部温度场的分析和计算得到,其可以用于评估烧结炉内部温度的均匀性。

通过对烧结炉温度均匀性的计算,可以为烧结工艺的优化和控制提供重要参考,有助于提高烧结产品的质量和产量。

在实际应用中,烧结炉温度均匀性的计算公式可以通过数值模拟或实验测试来验证和优化。

通过对烧结炉内部温度场的实际测量和分析,可以验证烧结炉温度均匀性的计算公式的准确性,并进行相应的调整和优化。

陶瓷材料的热压烧结实验陶瓷材料的热压烧结实验一、实验目的1.掌握热压烧结的基本原理和特点以及热压烧结适用的范围;2.了解热压炉的基本构造;3.掌握热压炉的基本操作要领;4.了解影响热压烧结的主要因素。

二、实验原理热压烧结是区别于常规烧结的特种烧结方法之一,它是在陶瓷或金属粉体加热的同时施加压力。

装在耐高温的磨具中的粉体颗粒在压力和温度的双重作用下,逐步靠拢、滑移、变形并依靠各种传质机制(如蒸发凝聚、扩散、粘塑性流动、溶解沉淀,视组分不同而以不同的机制为主),完成致密化过程,形成外部轮廓与模腔形状一致的致密烧结体。

因此,热压烧结可将压制成型和烧结一并完成。

由于在高温下持续有压力的作用,扩散距离缩短,塑性流动过程加快,并影响到其他传质过程的加速,热压烧结致密化的温度(烧结温度)要比常规烧结低150~200℃,保温时间也短的多(有时仅需20~30min)。

与常规烧结相比,热压烧结体的气孔率低,相对密度高;烧结温度低、保温时间短,晶粒不易长大,所以热压烧结体的力学性能高。

原则上,凡能用常规烧结的陶瓷材料或金属材料均可用热压烧结来获得更为致密的坯体,但热压烧结更适用于一些用常规方法难以烧结致密的材料,如各种非氧化物陶瓷、难熔金属、金属-无机复合材料等。

热压烧结的主要优点在于:成型压力小,烧结温度低,烧结时间短,制品密度高、晶粒细小。

存在的缺点是:制品形状简单、表面较粗糙,尺寸精度低,一般需后续清理和机械加工,单件生产、效率低,对模具材料要求高,耗费大。

三、热压炉的基本结构热压炉的基本构造可分为两部分:一为炉体和加热系统,一为加压系统。

炉体通常为圆柱形双层壳体,用耐热性好的合金钢制成,夹层内通冷却水对炉壁、底、盖进行冷却,以保护炉体金属;加热常用高纯石墨的电阻发热,由于石墨电阻小,需用变压器以低电压、大电流加在石墨发热元件上;在发热元件与炉体之间,设置有隔热层,以防止炉内的高温散失,同时也保护炉体;为防止石墨氧化,热压时必须在真空或非氧化气氛下进行,所以,炉体需具有很好的密封性,符合真空系统要求,并带有机械真空泵、扩散泵。

陶瓷烧结温度与烧结温度范围测定心得

陶瓷烧结温度是指陶瓷材料在烧结过程中达到最佳密实度和力学性能的温度。

烧结温度范围的确定对于陶瓷的成品质量至关重要。

以下是我给出的关于测定陶瓷烧结温度和烧结温度范围的一些建议和心得:

1. 使用实验室烧结炉进行测试,确保具备良好的温控性能和稳定性。

2. 选择合适的加热曲线和升温速率,在保持烧结温度稳定性的同时,尽量避免热应力和温度梯度对陶瓷材料造成的损伤。

3. 针对不同类型的陶瓷材料,可以采用不同的热处理工艺,比如预烧、升温速率变化、保温时间等方式,寻找最佳的烧结温度和范围。

4. 可以通过烧结过程中陶瓷材料的收缩率、变形等情况来评估烧结温度的合理性。

可以根据实验数据绘制收缩率-温度曲线,找到最佳的烧结温度范围。

5. 除了热处理工艺,还需要考虑陶瓷材料的成分、粒径分布等因素对烧结温度的影响。

可以通过改变成分配比、粒径分布等方式,调节烧结温度范围,提高陶瓷的烧结质量。

需要注意的是,以上建议仅供参考,具体的烧结温度和范围还需要根据具体的陶瓷材料、工艺和应用需求进行实验和优化。

浙江大学硕士学位论文高动态范围的火焰温度场分布的测量研究姓名:***申请学位级别:硕士专业:光学工程指导教师:冯华君;徐之海20060501浙江大学硕士学位论文3.3.1基于能量梯度法的动态扩展这种方法的一个前提条件是:人类视觉系统的视网膜对亮度的绝对值并不敏感,而对于同一区域的相对变化的敏感度更加强烈。

对于任何一个高动态范围图像,亮度变化剧烈的地方,它的亮度梯度就越大,而好的细节信息并不依赖于高的梯度值,所以我们的想法就是先找到梯度值大的区域,然后通过一个修正系数来减少它的绝对值,但是同时保证梯度变化的趋势和方向不能改变。

这种方法的目的就是对梯度值大的地方改变的量要比梯度值小的区域的要大【21】。

这样我们就达到了高动态范围图像的压缩显示目的了,并且保持了较好的细节信息。

根据以上的理论,我们通过两幅不同曝光量的图像合成一幅高动态范围的图像,并且有很好的显示效果。

首先,我们通过数码相机设置不同的曝光量,拍摄同一幅图像,得到正常曝光的图像11(如图3—5),过暴图像12(如图3—6),然后把两幅图像从R、G、B颜色空间转换到HSV颜色空间㈤。

设V1和v2分别表示图像11和12的亮度值。

图3—5正常曝光图像v1图3—6过量曝光图像v2从V1中找到过曝或者欠曝的区域。

我们把过曝或者欠曝的区域设为M。

我们设合成图像为VR,初始的VR由源图像V1(除去M区域)组成,我们重建VR图像的不可见区域的方法是根据V·图像的边界条件和v2的梯度场信息,图3—8线性合成图图3—9非线性合成图3.4本章小结本章首先介绍了图像动态范围扩展的硬件和软件实现的各种方法。

其次,在使用多幅图像线性扩展方法中,根据人眼对灰度的响应曲线,确定了各个源图像中各个像素对应的权重,最后,我们用基于能量梯度的非线性扩展方法,来实现动态范围的扩展,文中还以两幅不同曝光的图像为例,得到了较好的合成效果。

对焦准确。

如果对焦不准确,此时屏幕上看到的图像不清晰。

陶瓷烧成温度曲线的数字模拟

刘浙;宋玉宝;周松林

【期刊名称】《南京工业大学学报(自然科学版)》

【年(卷),期】2000(022)006

【摘要】采用自行开发的数字模拟软件,对影响陶瓷烧成温度曲线的若干因素进行了数字模拟,研究结果表明,升温速率、坯体热物性参数和厚度均影响坯体的温度梯度分布,提出宜以坯体表层最大温度梯度检验烧成曲线的合理性.

【总页数】4页(P27-30)

【作者】刘浙;宋玉宝;周松林

【作者单位】南京化工大学材料科学与工程学院,南京,210009;上海交通大

学,200240;南京化工大学材料科学与工程学院,南京,210009

【正文语种】中文

【中图分类】TQ174.6+12

【相关文献】

1.陶瓷墙地砖最佳烧成温度曲线的研究 [J], 赵新力

2.相对烧成温度曲线 [J], 王德元

3.论煤烧隧道窑的相对烧成温度曲线 [J], 王守平;田志平

4.顶杆热膨胀法测定古陶瓷烧成温度的应用研究 [J], 鲁晓珂;徐嫦松;李伟东

5.降低日用陶瓷烧成温度与节能关系的分析、计算——试论降低日用陶瓷烧成温度的节能裕度 [J], 陈立骏;解梅

因版权原因,仅展示原文概要,查看原文内容请购买。

低温共烧陶瓷专用烧结炉温度场的数学模型邓斌;秦筱敏;谭俊峰;付晓飞【摘要】文章利用传热学的知识结合低温共烧陶瓷(LTCC)专用烧结炉炉内辐射与强制对流综合传热的特点,建立了烧结炉温度场的数学模型,从而为烧结炉温度场的全局数值模拟奠定基础.【期刊名称】《湖南有色金属》【年(卷),期】2009(025)001【总页数】4页(P64-67)【关键词】低温共烧陶瓷(LTCC);烧结炉;温度场;流场;传热;数学模型【作者】邓斌;秦筱敏;谭俊峰;付晓飞【作者单位】国防科技大学研究生院,湖南,长沙,4100100;中国电子科技集团公司第四十八研究所,湖南,长沙,410111;中国电子科技集团公司第四十八研究所,湖南,长沙,410111;中国电子科技集团公司第四十八研究所,湖南,长沙,410111【正文语种】中文【中图分类】H183.1低温共烧陶瓷(Low Temperature Co-fired Ceramic,简称 LTCC)技术是一种用于实现高集成度、高性能的电子封装技术,以其优异的电子、机械、热力特性已成为未来电子器件集成化、模组化的首选方式,是无源集成的主流技术,广泛用于基板、封装及微波器件等领域。

烧结炉是 LTCC生产工艺流程中的核心设备之一。

随着 LTCC产业的发展,其烧成机理、烧结技术及特殊的专用烧结炉结构的研究取得了突破性的进展。

长期研究表明:烧结炉的温度均匀性和烧结曲线一直是影响高性能LTCC产品质量的重要因素,因此有必要深入研究烧结炉内传热过程的物理机理,建立一套完善的数学理论模型,从而为合理地设计和布置炉内结构及组织炉内气体流动来改善炉内温度均匀性提供有力的理论依据,并为温度场的数值模拟以及结构优化奠定基础。

LTCC专用烧结炉炉体结构如图1所示。

LTCC专用烧结炉炉内温度场的三维传热现象比较复杂,属于封闭空间内同时存在热传导、对流和辐射三种传热方式的非稳态综合传热过程,且各种传热相互耦合。

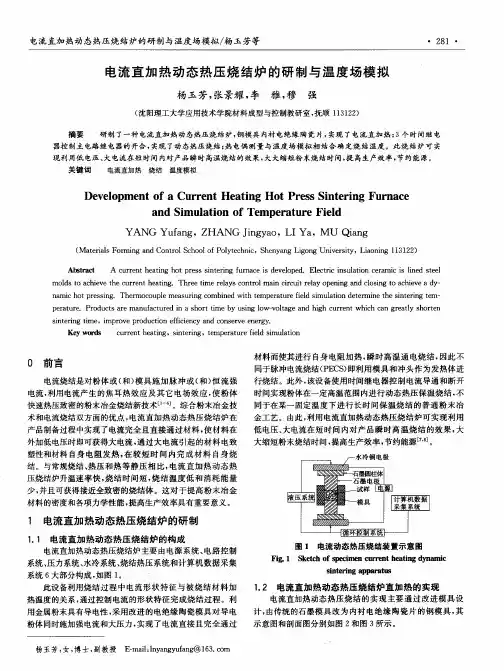

第30卷第4期2009年12月《陶瓷学报》JOU喂NAI.OFCERAMICSV01.30.No.4Dec.2009陶瓷热压烧结炉温度场动态分布模拟霍平(河北理工大学机械工程学院,唐山:063000)摘要基于有限元软件ABAQUS中的热辐射计算模块,精确模拟陶瓷烧结过程中的温度场动态变化规律,分析加热温度、加热速度以及隔热套筒位置对陶瓷烧结温度的影响,为陶瓷材料烧结中的温度控制提供重要依据。

关键词烧结炉,辐射,温度场,陶瓷,ABAQUS中图分类号:TQl74.6*54文献标识码:A2温度场动态仿真方法1引言烧结炉是进行陶瓷烧结工序的专用没备。

在陶瓷材料烧结中,温度控制是一个非常重要的环节,温度的控制精度直接影响产品质量。

与此同时,加热方式和炉子结构设计同样对温度场的分布都有很大影响。

因此,研究不同结构形式和边界条件下烧结炉温度场分布规律对烧结炉结构设计、控制参数的选用有重要的参考价值。

为了标定炉内温度场分布,确定叵温区尺寸及工艺参数对温度场的影响,人们采用了多种测量方法,例如热电偶、红外测温法,但由于受被测量空间和材料内化学作用、传热条件等的限制,大尺寸、高温度炉温的测量难题依然不能很好地解决。

近年来利用材料的相变属性研制的测温陶瓷虽然能在一定温度范围对炉内温度场进行测量,但温度分辨率较低,最高温度在180℃以下,因此适用范围受到限制。

有限元法是获得温度场的最简便、精度较高的求解方法。

辐射方法的引入可以有效地浮估加热速度对温升的影响,更加真实的模拟加热边界条件。

本文采用有限元软件ABAQUS建立大型烧结炉结构模型,通过研究几种不同的边界条件对温度场的影响,从而可以有效地指导工艺参数设计,并为试验温度控制提供依据。

收稿日|胡:2009-09-22通讯联系人:霍平2.1模型建立【1_司烧结炉主要由工作区、保温层、压块等组成,为了防止石墨的高温氧化,炉体中采用了氮气气氛保护。

发热体温度最高1900℃,以辐射形式对工作区进行加热。

由于烧结炉为桶形,因此可以简化为轴对称二维模型,使用单自由度传热单元可有效模拟不同加热速度下的瞬态温度场。

模型如图l所示。

2.2有限元传热理论13卅使用Abaqus软件CAE/Standard中的热传导模1试样;2石墨模具;3石墨垫块;4石墨隔热层;5发热体;6石墨隔热套筒;7隔热碳毡:8压头图1大型烧结炉结构二维轴对称示意图Fig.12-dimensionstructureoflargesinteringfumace 万方数据《陶瓷学报)2009年第4期块,可以计算不同温度下,不同加热速度对烧结炉整体温度场的影响。

根据Fourier传热定律和能量守恒定律,以建立传热问题的控制方程,即物体的瞬态温度场T(x,Y,z,t)应满足以下方程,根据瞬态热传导I、ⅡJ题的微分方程式和边界条件,直接给出等效变分原理中的泛函表达式:II∽=』n[8。

(pc告)+譬卜尝)+盟卜盟)+业卜业1—80pQ]dQaxaxaxax/一\/\J‰80qdA—JS.80h(0。

一0)dA--0其中,P为材料密度,kg/m3;c为材料比热,J/(堍·K);k、k,、kz分别为沿x、y、Z方程的热传导系数,W/(nl·K);Q(x,Y,z,t)为物体内部的热源强度,W/kg;q为边界S。

上的热流密度,W/m2;h为对流换热系数,W/m2·K;0。

为边界S。

上的环境温度,K。

导热是各个零件之间传热的主要形式,不考虑各零件之间的间隙热阻,需要直接对整体模型进行分块处理,设置不同的材料属性。

而工作区中的温升主要来自发热体产生辐射,在大型烧结炉仿真计算中首次采用了辐射的瞬态计算方法,以有效的考虑加热速度的影响。

在瞬态传热问题中,单元的温度场将随时间变化,即取x,Y,z,t)Z(x,Y,z)·0:(t)其中节点温度0:(t)随时间变化,即0:(t)=【T,(t)…T2(t)…Tn(t)】T对0:(£)求变分极值C,0,+K,0,=P,其中c:=J。

Pc棚dQ,o:=鲁e:=[导譬…誓】K:=fn[k(譬)(詈)+k,(尝)T(詈)+k,(崇)T(誊)】dQ+L时NdAt=JnpQN'rdQ+fof.雨rdA+J啦hiTn"翮Q辐射的计算主要是基于灰体辐射理论,仅考虑漫发射,并且不考虑辐射在气体介质中的衰减。

根据斯蒂芬一波尔兹曼定律可以写出空腔内不同发射率小面中的单位面积辐射流量:q:=}莩£,;F址c-崎I【(0j-e2)4】一(oj玎)4,其中:C;j=8ij一掣Fu式中,A是组成空腔小面的面积(所有空腔小块j=l~n);£;,8j是小面上的发射率i,j;or是Stefan-Boltzmann常数,理论值为5.6697×IO-矾W/(m2·K2);F;li是几何角系数矩阵;0;,0;是小面的温度i,j;0‘摄氏温标下的绝对零度值-273℃;8H是Kronecker符号。

需要通过角系数判断空腔中—个表面发出的辐射能流中有百分之多少直接投落到另一个表面上。

Abaqus提供二维、三维以及轴对称状况下的自动角系数计算功能,而且可以考虑常规的辐射阻挡物和辐射对称等问题。

如果空腔表面在空间内发生移动导致角系数改变时,可以在整个分析过程中自动重复多次角系数的计算。

辐射角系数通常根据结构表面形状计算,因此,需要没置各表面的辐射角系数。

当面积Ai和A与距离Rii相比较小时,两单元面积Ai和Aj之间的无量纲角系数剐满足的关系:A{F:ij哈皆¨黑产dAi唑但是该表达式对于氏是单一的,显然它对于通常表面不是很好的方式。

因而使用:AiF。

=AjFji=筝一【訾】一J业筹虬I无量纲角系数是—个纯几何量,它对于闭合空腔有特定的属性,即和为1,艺Fi;=l,实际意义表示从表面i发射出的所有射线都达到闭合空腔中的其他表面J,使用这一屙f生可以用来检查计算的正确与否。

空腔由表面组成,表面依次由许多有限元面组 万方数据<陶瓷学报)2009年第4期531图2发热体加热示意图Fig.2Theheatingcurveforheatingelements成。

对于角系数计算也可以将空腔考虑为单元面(或小面)的集合,即空腔的有限元离散。

在轴对称情况下,单元面表示环,需要在2竹范围内积分。

当辐射表面之间有实体或凸起阻挡物时,部分的辐射热受到阻碍,使问题变得复杂,很难通过手工计算辐射受到阻挡时的角系数。

对于轴对称情况,问题更加复杂,需要在2订范围内计算受阻挡后的角系数。

默认的Abaqus会自动检查空腔内每个可能存在的辐射路径是否有阻挡物。

Abaqus提供三个不同类型对称的功能,如简单镜像对称、周期对称和旋转对称。

烧结炉模型虽然使用了轴对称结构,但由于空腔部分可以完全闭合,因此只使用了简单的空腔定义。

3温度场影响条件分析本文主要结合辐射有限元仿真对加热速度、工作时间s图4节点1处的温度升高速度Fig.4TemperaturerisingspeedofNode1图3节点1处的温度变化Fig.3TemperaturechangesofNode1区位置、隔热层的影响进行分析,获得关于烧结炉温度分布在加热过程中的变化规律。

3.1加热速度的影响发热体是烧结炉的热源,其温度的变化直接影响着陶瓷的烧结质量。

发热体加热示意图如图2所示。

确定在低于15000C时,发热体升温速度为30℃/min,大于1500℃时,分别以5℃/rain~50℃/rain的速度升温,每隔5。

C/rain进行一次取样计算。

从仿真结果可以看出,节点温度与发热体升温速度的趋势吻合,在时间上有一定的延迟。

如图3所示,当加热一定时间(大约2小时)之后,温度基本稳定,各加热速度的最终温度基本都在1863℃(节点1)、18800C(节点2)左右;当升温速度超过30℃,S,即初始温升时,曲线开始分离,当大于400C/rain之后温升曲线出现异常的拐点(如图4所示);各节点温度变化趋势与发热体温度变化相一致,图5为1500℃之后温升5。

C时间s图5节点1、2的温度与发热体温度的关系Fig.5RelationshipbetweenthetemperaturesofNode1&2andthoseoftheheatingelements 万方数据《陶瓷学报)2009年第4期距离zn.rn图6隔热套简位置对陶瓷上节点温度的影响Fig.6Effectofthepositionofthethermalinsulatingsleeve013thetemperaturesofthenodes一横向O.000.050.100.150.20位置mm图8加热结束时,陶瓷横向节点温度梯度Fig.8Horizontaltemperaturegradientforthenodesafterheattreatment/rain的曲线。

3.2隔热套筒位置的影响由于隔热套筒的存在,炉膛工作区域的相对高度,即隔热套筒到模具底部的距离,对各节点的温度都有一定的影响。

从图6计算结果可以看出,相对距离小于30mm时几乎没有变化,大于30ram时最高温度递减,且递减速度增加,在80mm处出现拐点。

3.3端面隔热层的影响压头端面隔热毡的不同会导致端面温度的不同从而影响工作区温度,由经验测量值可知,端面温度值在900一1100℃变化。

如图7所示,从仿真结果可知,端面温度与节点最终温度成正比。

3.4陶瓷温度梯度端面温度℃图7端面温度对陶瓷上节点温度的影响Fig.7Effectoftheend-facetemperatureonthetemperatureofthenode陶瓷烧制过程中需要保征温度梯度足够小,由于陶瓷片厚度(10ne-n)相对于径向较小,通常温度梯度不高,上下表面温差一般不超过2℃。

所以仅需要考察径向的温度梯度,图8为隔热套筒相对于模具底面30ram时的径向节点温度。

4结语(1)平lJ用ABAQUS建立的热辐射模型能够有效地模拟大型烧结炉的动态加热过程,有限元计算获得的温度场分布与经验值吻合;(2胲辐射模型对大型加热炉具有广泛的适用性,可以通过改变燃料和空气的供给量来模拟不同负荷下锅炉的传热状况。

参考文献1曾攀.有限元分析及应用_匕京:清华大学出版社,20042余德洋,武文斐,任雁秋.锻造炉内两工件间距离对工件温度分布的影响.安徽工业大学学报,2005-1,39.,.423StrOMeJ,KnausH,SchnellU,cta1.Aradiationmodelforthenumericalsimulationofcoal--fLrcdfurnltce.,¥usingbody-fittedgrids.CombustionScienceandTechnology,2000,153:127~1394韩小海,赵宗让,章明川.电站锅炉炉膛传热过程数学模型及模拟计算.中国电机工程学报(ProceedingsoftheCSEE),1997,17(1):18-22(下转第443页)2O864208642i1111i1p螂瞧万方数据 万方数据陶瓷热压烧结炉温度场动态分布模拟作者:霍平, Huo Ping作者单位:河北理工大学机械工程学院,唐山:,063000刊名:陶瓷学报英文刊名:JOURNAL OF CERAMICS年,卷(期):2009,30(4)1.曾攀有限元分析及应用 20042.余德洋.武文斐.任雁秋锻造炉内两工件间距离对工件温度分布的影响[期刊论文]-安徽工业大学学报 2005(1)3.Strohle J.Knaus H.Schnell U A radiation model forthenumerical simulation of coal-fired furnaces using body-fitted grids 20004.韩小海.赵宗让.章明川电站锅炉炉膛传热过程数学模型及模拟计算 1997(01)1.张秀梅.李增民.ZHANG Xiu-mei.LI Zeng-min炉喉钢砖温度场的数值模拟研究[期刊论文]-铸造2009,58(9)2.陆树河.王晓刚.Lu Shuhe.Wamg Xiaogang无限微热源法合成β-SiC粉体的温度场模拟[期刊论文]-甘肃科技2009,25(3)3.杨玉芳.张景耀.李雅.穆强.YANG Yufang.ZHANG Jingyao.LI Ya.MU Qiang电流直加热动态热压烧结炉的研制与温度场模拟[期刊论文]-材料导报2010,24(z2)4.贾琛霞.敬成君.高辉单晶生长炉全局热分析(3)——自由界面形状的影响[会议论文]-20075.许文君.昝祥.汪洋.宫能平用于动态断裂试验的高温炉设计及温度场模拟[期刊论文]-安徽理工大学学报(自然科学版)2010,30(1)6.李国星.陈昌平.郭兰静.李玮.刘安.卢红霞用真空碳管炉烧结结构陶瓷[期刊论文]-河南建材2003(3)7.朱波.李保国.郑效东.郑金旺.陈智.Zhu Bo.Li Baoguo.Zheng Xiaodong.Zheng Jinwang.Chen Zhi液氮辅助冻干机冷阱室内温度场模拟与分析[期刊论文]-低温工程2011(1)8.郑永乾.庄金平.ZHENG Yong-qian.ZHUANG Jin-ping火灾下钢筋混凝土板温度场的计算[期刊论文]-山西建筑2009,35(25)9.王磊.WANG Lei氮化铝陶瓷烧结炉温度均匀性对烧结产品质量影响的研究[期刊论文]-电子工业专用设备2010,39(6)10.詹耀立.董奇志.王淞.Zhan Yaoli.Dong Qizhi.Wang Song冷板侧置时铁路冷板冷藏车车内温度场模拟[期刊论文]-低温工程2008(3)本文链接:/Periodical_tcxb200904027.aspx。