焊接过程熔滴过渡控制

- 格式:ppt

- 大小:7.19 MB

- 文档页数:67

CO2焊是一种常见的金属材料焊接方法,其特点是焊接速度快、生产效率高,广泛应用于汽车、汽车零部件、船舶、钢结构建筑等领域。

然而,在CO2焊过程中,焊接飞溅问题一直存在,影响着焊接质量和效率。

研究发现,CO2焊飞溅与熔滴过渡及焊接参数有着密切的关系。

了解CO2焊飞溅的形成机理对于探究其与熔滴过渡和焊接参数的关系至关重要。

CO2焊飞溅是由于焊接电弧弹跳和熔滴半分离造成的。

当焊接电流密度增大时,熔滴在电弧中振荡的频率增加,使得其不易被电弧吹脱,从而形成飞溅。

焊接电弧在金属熔池表面的频繁跳动也是引起飞溅的原因之一。

熔滴过渡对CO2焊飞溅的影响是不可忽视的。

熔滴过渡是指熔滴由一种形态过渡到另一种形态的过程。

在CO2焊中,熔滴的过渡状态对于飞溅的减少至关重要。

当熔滴过渡过程平稳时,熔滴更容易被电弧吹脱,减少了飞溅的可能性。

控制熔滴过渡状态是减少CO2焊飞溅的重要手段之一。

焊接参数的选择对CO2焊飞溅的影响也非常显著。

焊接参数包括焊接电流、焊接电压、送丝速度、气体流量等。

适当提高焊接电压和减小焊接电流有助于减少飞溅的产生。

而合理选择送丝速度和气体流量也可以降低飞溅的发生概率。

合理的焊接参数设定是减少CO2焊飞溅的重要保障。

总结来看,CO2焊飞溅与熔滴过渡和焊接参数存在着密切的联系。

通过控制熔滴过渡状态和合理选择焊接参数,可以有效减少CO2焊飞溅的发生,提高焊接质量和效率。

在实际应用中,需要结合具体情况,综合考虑以上因素,以达到最佳的焊接效果。

CO2焊是一种常见的金属材料焊接方法,其特点是焊接速度快、生产效率高,广泛应用于汽车、汽车零部件、船舶、钢结构建筑等领域。

然而,在CO2焊过程中,焊接飞溅问题一直存在,影响着焊接质量和效率。

研究发现,CO2焊飞溅与熔滴过渡及焊接参数有着密切的关系。

了解CO2焊飞溅的形成机理对于探究其与熔滴过渡和焊接参数的关系至关重要。

CO2焊飞溅是由于焊接电弧弹跳和熔滴半分离造成的。

当焊接电流密度增大时,熔滴在电弧中振荡的频率增加,使得其不易被电弧吹脱,从而形成飞溅。

埋弧焊的熔滴过渡形式

埋弧焊的熔滴过渡形式主要有三种:自由过渡、接触过渡和渣壁过渡。

其中,自由过渡又可以分为滴状过渡和短路过渡,接触过渡又可以分为射流过渡和爆炸过渡。

此外,根据颗粒大小不同,熔滴过渡还可以分为颗粒过渡和喷射过渡。

在埋弧焊中,由于焊接电流和电压较大,熔滴容易形成大颗粒状,呈滴状过渡。

同时,在焊接过程中,熔滴与熔池之间可能会发生短路现象,导致熔滴直接落入熔池,形成短路过渡。

此外,根据焊接条件的不同,熔滴过渡的形式也会有所变化。

例如,当焊接电流较小或焊丝直径较细时,熔滴容易呈喷射状态过渡;当焊丝直径较大或焊接电流较大时,熔滴容易呈颗粒状过渡。

在实际的焊接过程中,可以根据需要选择合适的熔滴过渡形式来提高焊接质量和效率。

例如,通过调整焊接参数、焊丝伸出长度、焊接速度等参数,可以控制熔滴的大小和过渡方式,从而达到所需的焊接效果。

2009年全国技工教育和职业培训优秀教研成果评选活动参评论文CO2气保焊产生飞溅的原因及控制措施分析CO2气保焊产生飞溅的原因及控制措施分析摘要:熔滴飞溅是CO2气保焊影响生产效率、焊缝质量的主要因素。

熔滴过渡和短路过渡都会产生飞溅,分析查找飞溅的成因,采取有针对性的控制飞溅的有效措施,降低飞溅率。

对提高焊接生产效率,提高焊缝质量,改善焊工的劳动生产条件。

有着十分重要的意义。

关键词:飞溅熔滴过渡缩颈短路过渡焊接过程中,大部分焊丝熔化过渡到熔池冷却成为焊缝。

一小部分熔融金属飞落到熔池之外,这种现象称为飞溅。

飞溅对焊接过程的稳定性、焊接生产效率、焊接质量以及焊工的劳动生产条件都有很大的不利影响。

由于CO2气保焊具有生产率高、焊接成本低、焊接变形和焊接应力小、适应范围广等多种显著优点,该焊接方法在黑色金属薄板及中厚板焊接领域有着广阔的应用空间。

但其飞溅现象也是所有弧焊方法中最大的。

分析产生飞溅的原因,采取有效的控制措施对CO2气保焊有着十分重要的意义。

CO2气保焊熔滴过渡形式主要是自由过渡和短路过渡。

(1)熔滴自由过渡时的飞溅原因及控制CO2气体对电弧有较强的热压缩作用,导致弧柱直径较小,使得弧根往往难以覆盖焊丝端部的全部熔滴,从而形成阳极(或阴极)斑点,使熔滴受到一个与过渡方向相反的较大作用力(斑点力),导致熔滴较粗大,且易形成偏离焊丝轴线方向的非轴向过渡,而形成大颗粒飞溅。

这种情况常发生在使用较大电流,且电弧电压较高的粗丝焊接时。

可再增强焊接电流(400A以上),此时由于电磁收缩力的加强,熔滴细化会产生细粒过渡,虽然仍为非轴向过渡,但飞溅相对较少。

亦可采用直流反接的方法,反极性焊接时,飞向焊丝端部的电子撞击力小,致使斑点压力大为减小,因而飞溅较小。

细粒自由过渡时产生飞溅的原因有二:其一,是由冶金反应引起的飞溅,焊接过程中CO2在电弧高温作用下,易分解为一氧化碳和氧,使电弧气氛具有很强的氧化性。

熔滴和熔池中的碳氧化成CO,CO在焊接条件下不溶于金属,也不与金属发生反应,在电弧高温作用下,体积急速膨胀,压力迅速增大,使熔滴和熔池金属产生爆破,从而产生大量飞溅。

第二章焊丝的熔化及熔滴过渡熔化极电弧焊的焊丝(条)具有两个作用:一是作为电极并与工件之间产生电弧;另是本身被加热熔化并作为填充金属过渡到熔池中去。

焊丝(条)的熔化及熔滴过渡,是熔化极电弧焊接过程中的重要物理现象,熔滴过渡方式及特点将直接影响焊接质量和生产效率。

第一节焊丝的加热与熔化一、焊丝的加热与熔化特性熔化极电弧焊时焊丝(条)的熔化主要是靠阴极区(正接)或阳极区(反接)所产生的热量,中括号焊接情况下,UK >> UW所以Pk>PA,这时,在同一材料和同一电流情况下,焊丝(条)为阴极(正接)时的产生热量要比为阳极(反接)时多。

因散热条件相同,所以焊丝(条)接负时比焊丝(条)接正时熔化快。

焊丝除了受电弧的加热外,在自动和半自动焊时,从焊丝与导电嘴的接触点到焊丝端头的一段焊丝(即焊丝伸出长度用表示)有焊接电流流过,所产生电阻热对焊丝有预热作用,从而影响焊丝的熔化速度(图2-1)。

特别是焊丝比较细和焊丝金属的电阻系数比较大时(如不锈钢),这种影响更为明显。

焊丝伸出长度的电阻热为:P R=I2RsRs=PLs/S (2-4)式中 Rs----为Ls段的电阻值;P-----焊丝的电阻率;Ls----焊丝的伸出长度;S----焊丝的断面积。

材料不同时,焊丝伸出长度部分产生的电阻热也不同。

如熔化极气体保护焊时,通常Ls=10~30mm,对于导电良好的铝和铜等金属,PR 与PA或PK相比是很小的,可忽略不计。

而对钢和钛等材料,电阻率高。

当伸出长度较大时PR 与PA或PK相比较大才有重要的作用。

)来表这是mα弧长较长时,电弧电压的变化对焊丝熔化速度影响不大;但在弧长较短的范围内,电弧电压降低,反而使得焊丝熔化速度增加。

在铝合金焊接时这种现象特别明显,图2-4a中的各条曲线,表示了直径为φ1.6mm铝合金焊丝等速送进时的熔化速度与电弧电压及电流的关系。

由图中可见,当弧长较长时,曲线AB段段与横轴垂直,此时的焊丝送进速度与熔化速度相平衡,焊丝的熔化速度主要决定于电流的大小。

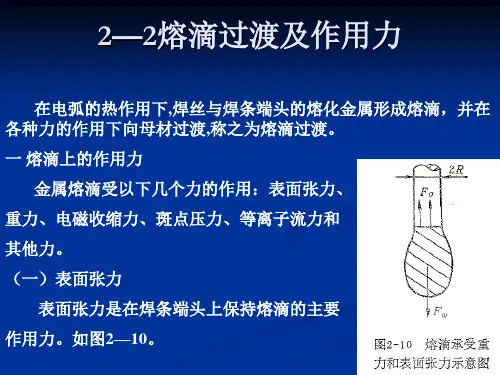

§6—5电弧焊的熔滴过渡熔滴是电弧焊时,在焊条〔或焊丝〕端部形成的和向熔池过渡的液态金属滴。

熔滴通过电弧空间向熔池转移的过程称为熔滴过渡。

熔滴过渡对焊接过程的稳定性,焊缝形成,飞溅及焊接接头的质量有很大的影响,因此了解这个问题对于掌握熔化极焊接工艺是很重要的。

金属熔滴向熔池过程的形式,大致可分为三种即:滴状过渡、短路过渡、喷射过渡为什么熔滴过渡会有上述这些不同的形式呢?这是由于作用于液体金属熔滴上的外力不同的缘故。

在焊接时,采取一定的工艺措施。

就可以改变熔滴上的作用力,也就使熔滴按人们所需要的过渡形式自焊条向熔池过渡。

一熔滴过度的作用力1熔滴的重力任何物体都会因为本身的重力而具有下垂的倾向。

平焊时,金属熔滴的重力起促进熔滴过渡作用。

但是在立焊及仰焊时,熔滴的重力阻碍了熔滴向熔池过渡,成为阻碍力。

2外表张力液体金属象其它液体一样具有外表张力,即液体在没有外力作用时,其外表积会尽量减小,缩成圆形,对液体金属来说,外表张力使熔化金属成为球形。

焊条金属熔化后,其液体金属并不会马上掉下来,而是在外表张力的作用下形成球滴状悬挂在焊条末端。

随着焊条不断熔化,熔滴体积不断增大,直到作用在熔滴上的作用力超过熔滴与焊芯界面间的张力时,熔滴才脱离焊芯过渡到熔池中去。

因此外表张力对平焊时的熔滴过渡并不利。

但外表张力在仰焊等其它位置的焊接时,却有利于熔滴过渡,其一是熔池金属在外表张力作用下,倒悬在焊缝上而不易滴落;其二当焊条末端熔滴与熔池金属接触时,会由于熔池外表张力的作用,而将熔滴拉入熔池。

外表张力越大焊芯末端的熔滴越大。

外表张力的大小与多种因素有关,如焊条直径越大焊条末端熔滴的外表张力也越大;液体金属温度越高,其外表张力越小,在保护气体中加入氧化性气体〔Ar—O2 Ar—CO2〕可以显著降低液金属的外表张力,有利于形成细颗粒熔滴向熔池过渡。

3电磁力向相同,则这两根导体彼此相吸,使这两根导体相吸的力叫做电磁力,方向是从外向内,图1所示。

射流过渡、熔滴过渡、脉冲过渡和短路过渡。

射流过渡、熔滴过渡、脉冲过渡和短路过渡是电弧焊接过程中常见的四种过渡状态。

这些过渡状态对焊接质量和焊接速度都有着重要的影响。

在本文中,我们将详细介绍这四种过渡状态的特点、影响和应对措施。

一、射流过渡射流过渡是电弧焊接过程中最常见的过渡状态之一。

在这种状态下,电弧的能量主要用于将金属表面加热并蒸发,形成一个高温、高速的气流。

这个气流可以将金属表面的氧化物和杂质吹走,从而清洁焊接区域,提高焊缝的质量。

射流过渡的特点是电弧稳定,焊接速度较快,但焊接质量较差。

这是因为在射流过渡状态下,电弧的能量主要用于加热和蒸发金属表面,而不是用于熔化金属。

因此,焊接区域的温度较低,焊缝的质量也较差。

应对措施:为了提高焊接质量,可以采取以下措施:1.增加电流密度,提高焊接区域的温度,促进金属的熔化。

2.增加焊接速度,减少射流过渡状态的时间,降低气流对焊缝的影响。

3.使用气体保护,减少氧化物和杂质的生成,提高焊缝的质量。

二、熔滴过渡熔滴过渡是电弧焊接过程中另一种常见的过渡状态。

在这种状态下,电弧的能量主要用于熔化金属,形成熔滴。

这些熔滴会从电极上脱落,落在焊缝上,形成焊缝。

熔滴过渡的特点是电弧不稳定,焊接速度较慢,但焊接质量较好。

这是因为在熔滴过渡状态下,电弧的能量主要用于熔化金属,形成熔滴。

这些熔滴可以充分熔化金属,形成均匀的焊缝。

应对措施:为了提高焊接速度,可以采取以下措施:1.减小电流密度,降低焊接区域的温度,减少熔滴的形成。

2.增加焊接速度,减少熔滴过渡状态的时间,提高焊接效率。

3.使用适当的电极直径和电极形状,使电弧稳定,减少熔滴的飞溅。

三、脉冲过渡脉冲过渡是一种特殊的焊接过渡状态。

在这种状态下,电弧的能量以脉冲形式释放,每个脉冲的时间很短,但能量很大。

这种方式可以使焊接区域的温度快速升高,熔化金属,形成焊缝。

脉冲过渡的特点是焊接速度快,焊接质量好,但需要特殊的焊接设备和技术。

焊接工艺问答—熔滴过渡方式焊接过程中,消耗电极(焊丝,焊条)熔滴过渡方式1、短路过渡使受电弧热熔化的消耗电极(焊条)前端与母材熔池短路,边重复进行燃弧,短路熔滴边过渡的形态叫短路过渡式,这种形式在CO2焊接与MIG 焊接的小电流,低电压区焊接时尤为显著,被应用于熔深较浅的薄板焊接。

电极前端的熔融部分逐渐变成球状并增大形成熔滴,与母材熔池里的熔融金属相接触,借助于表面张力向母材过渡。

短路过渡在采用低电流装置和较小焊丝直径的条件下产生,短路过渡易形成一个较小的、迅速冷却的熔池,适合于焊接留较大根部间隙的横梁结构,适合于全位置焊接。

焊丝通过电弧间隙时没有熔滴过渡发生,当接触到焊接熔池时才会发生熔滴过渡。

以下对一个完整的焊接工艺过程进行分析,短路过渡工艺过程的示意见下图。

(1)当电弧正常工作时,母材和焊丝都处于高温状态,送丝机构稳定的送进焊丝。

当焊丝接触到熔池时,同时伴随着如下3个过程发生。

①较大的焊接电流通过焊丝进入焊缝和母材,使焊丝末端开始熔化。

②在图中短弧区,焊接电流迅速提高。

③当初始焊接电弧较短时,电弧电压值降低,电弧熄灭。

(2)采用平特性焊接电源可以使电流持续增加,主要是为了保持焊接电压稳定并提高电弧电压。

此时电弧保持稳定,熔化的焊丝继续向焊接熔池熔敷金属。

(3)当焊接电流与电压继续增加时,焊丝在焊缝上形成一个圆锥形区域,通过持续的送丝过程,将更多的焊丝送进该圆锥形区域中。

(4)随着焊接电压和电流继续增加,更多焊丝的送进,锥形区域不断扩大,接着焊丝在锥形顶部开始产生缩颈,为下一步的剪切作准备。

电磁剪切力主要是焊接电流通过焊丝与焊缝熔敷金属之间的短路过渡产生的,电磁剪切力沿着焊丝的方向向内辐射。

(5)从D开始,焊丝与焊缝上部形成的锥形区域分离,电弧再引燃,电流开始降低,电压从短路过渡电压升高到电弧电压,熔滴停止向焊缝中过渡。

(6)电弧对焊丝和焊缝进行加热。

(7)在电弧区,利用电弧热清除锥形区域,使之熔入焊缝中,增加焊缝和焊丝的热量,为下一个焊接周期作准备。

熔化极氩弧焊的溶滴过渡作业1.熔化极氩弧焊的特点(1)由于用焊丝作为为电极,克服了钨极氩弧焊钨极的熔化和烧损的限制,焊接电流可大大提高,焊缝厚度大,焊丝熔敷速度快,所以一次焊接的焊缝厚度显著增加。

(2)使用自动焊接或半自动焊接,具备较低的冲压生产率,并提升了劳动条件。

(3)不仅能焊薄板也能焊厚度,特别适用于中等和大厚度焊件和焊接。

2.熔融极氩弧焊的熔滴过渡形式当采用短路过渡或颗粒过渡焊接时,由于飞溅较严重,电弧复燃困难,焊件金属融化不良及容易产生焊缝缺陷,所以熔化极氩弧焊一般不采用短路过渡或颗粒过渡形式,而多采用喷射过渡形式。

3.熔融极氩弧焊设备熔化极半自动氩弧焊设备主要是由焊接电源、供气系统、送丝机构、控制系统、半自动焊枪、冷却系统等部分组成。

熔化极自动氩弧焊设备与半自动焊设备相比,多了一套行走机构,并且通常将送丝机构与焊枪安装在焊接小车或专用的焊接机头上,这样可使送丝机构更为简单可靠。

4.熔融极氩弧焊的应用领域:1.mig焊几乎可以焊接所有的金属材料,主要用于焊接铝、镁、铜、锌钛及其合金,以及不锈钢。

2.盛氩混合气体维护的mag焊接可以冲压碳钢和某些低合金钢,在建议相对较低的情况下也可以冲压不锈钢。

无法冲压铝、镁、铜、锌钛等难水解的金属及其合金。

3.广泛应用于汽车制造、工程机械、化工设备、矿山设备、机车车辆、船舶制造、电站锅炉等行业。

二、熔融极氩弧焊的熔滴过渡阶段熔滴过渡形态有粗滴过渡、射滴过渡、射流过渡、亚射流过渡、短路过渡等。

应用领域广为的就是箭几滴过渡阶段、射流过渡阶段和亚射流过渡阶段。

形成条件:一般是mig焊铝时或钢焊丝脉冲焊时出现,电流必须达到射滴过渡临界电流原理:制约熔滴过渡阶段的力主要就是焊丝与熔滴间的表面张力。

斑点压力促进作用在熔滴表面各个部位,其制约熔滴过渡阶段的促进作用减少。

过渡的推动力是作用在熔滴上的电磁收缩力。

熔滴的尺寸显著增大,吻合于焊丝直径,熔滴沿焊丝轴向过渡阶段。