Cpc纠偏知识讲解

- 格式:doc

- 大小:12.00 KB

- 文档页数:3

冷轧CPC系统带钢跑偏的处理是一个复杂的问题,需要综合考虑多种因素,包括设备状态、工艺参数、操作方法等。

以下是对此问题的1500字回答:一、跑偏原因1. 设备状态:轧机调整不良,导致带钢在轧制过程中无法保持稳定的位置;导板或纠偏装置调整不当,无法正确控制带钢走向;纠偏装置机械故障,如传动机构、调节螺母等出现磨损或变形。

2. 工艺参数:轧制力、压下量、轧制速度等参数设置不合理,可能导致带钢在轧制过程中产生偏移。

3. 操作方法:操作人员调整设备或工艺参数的方法不正确,或者操作过程中出现失误,都可能导致带钢跑偏。

4. 环境因素:环境温度、湿度、气压等变化,可能影响纠偏装置的工作精度,从而导致带钢跑偏。

二、处理方法1. 检查设备状态:定期对轧机进行调整,确保带钢在轧制过程中能够保持稳定的位置;定期检查导板和纠偏装置,确保其调整正确且工作正常。

2. 调整工艺参数:根据生产需求和带钢质量要求,合理调整轧制力和其它工艺参数,确保带钢在轧制过程中能够保持正确的形状和位置。

3. 优化操作方法:操作人员应定期参加培训,提高自身的专业技能和操作水平;在操作过程中,应严格按照操作规程进行,避免因个人失误导致带钢跑偏。

4. 预防性维护:定期对纠偏装置进行维护保养,确保其工作精度和工作效率;对于磨损严重的部件应及时更换,避免因机械故障导致带钢跑偏。

5. 反馈与调整:如果发现带钢跑偏,应及时采取措施进行纠正。

可以通过调整轧制力、压下量、纠偏装置的参数等方式进行纠正。

同时,应收集跑偏的数据,分析跑偏的原因,并采取相应的措施进行预防和纠正。

6. 设备更新换代:随着技术的发展,一些新的设备和技术可能能够更有效地解决带钢跑偏的问题。

可以考虑引进新的设备和技术,以提高生产效率和产品质量。

7. 监控与管理:可以通过信息化手段,建立生产过程的监控和管理系统,实时监测生产过程中的各种参数和状态,及时发现和解决生产过程中的问题。

同时,应加强生产管理,提高操作人员的责任心和专业技能,确保生产过程的稳定和产品质量的一致性。

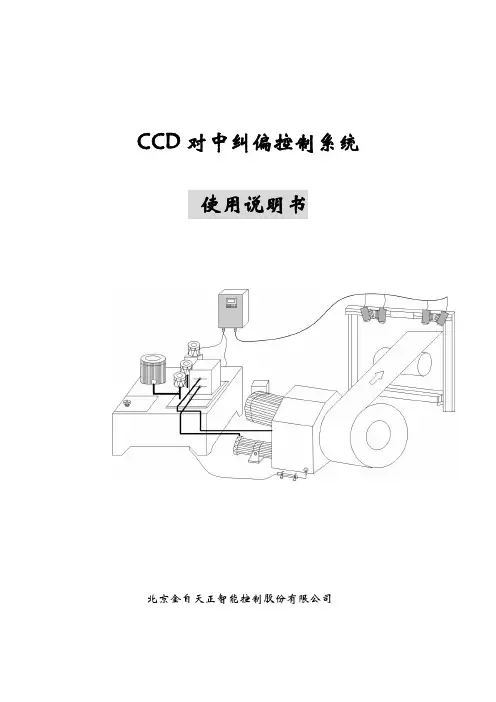

CCD对中纠偏控制系统使用说明书北京金自天正智能控制股份有限公司目录1.概述 (1)2.工作原理及系统组成 (2)2.1 CCD光电检测的基本原理 (2)2.2 三种检测方式 (2)2.3 系统组成 (5)3、调试与操作 (6)3.1光路调整 (6)3.2 电路调整 (7)3.3 操作说明 (9)4、注意事项 (11)5. 故障处理 (11)5.1 仪表显示不稳定 (12)5.3 信号有干扰 (13)5.4 放大器零点漂移 (13)5.5液压缸抖动 (14)5.6 液压缸不动作 (14)6、售后服务 (14)1.概述现代化冷轧带材生产线上,由于机组长、辊系多、速度高、带材板形等方面的原因,带材经常会出现跑偏现象,带材跑偏不仅使带材无法卷齐,而且会使带材表面出现划伤,带材边缘碰撞折边,甚至会造成设备损坏和断带等生产事故。

为了提高带材质量、降低成本,以满足市场对优质带材的需求,纠偏控制系统已成为冷轧生产线上不可缺少的设备。

它广泛应用于冷轧带状金属线、退火线、酸洗线、镀锌线等领域。

对中纠偏控制系统主要由带材位置测量装置、伺服放大器、位移传感器、伺服阀及液压系统组成。

首先由带材位置测量装置测量带材的偏移情况并输出偏移信号,此信号经伺服放大器放大并驱动伺服阀去控制液压系统,以完成对中纠偏控制。

控制效果的好坏不仅与伺服放大器的参数和液压系统的稳定性有关,更取决于带材位置测量装置的测量精度和稳定性。

本说明书所述检测装置是以高频日光灯作为光源,用CCD摄像机作为光电转换装置来实现检测的。

CCD光电检测装置的特点:¾测量精度高,其分辨率是视场的1/2048;¾光源简单且维护更换方便;¾使用寿命长。

2.工作原理及系统组成2.1 CCD光电检测的基本原理CCD光电检测装置是采用线阵列CCD摄像器件作为测量传感器,其核心部分是CCD线阵列扫描器件,该器件可看成是一个精密的光电刻度尺,刻度间隔由CCD光敏单元的几何尺寸决定,该装置使用的CCD光敏单元的尺寸为14μm。

CPC操作手册目录1.CPC介绍2.常用按键介绍3.常用M值和P值介绍4.操作5.说明1.CPC系统简介:EMG设备主要用于生产线上带钢对中,测宽。

由纠偏辊,检测框架和运算机构组成,检测框架采集数据,反馈给运算机构,运算机构控制纠偏辊的液压阀台完成纠偏动作。

检测框架为下图:作用为检测带钢的偏移量下图为纠偏辊,安装在带固定销的固定底座上。

靠右图中的液压缸驱动其在固定底座上移动,通过右图中的传感器把移动距离传递给CPU。

纠偏辊纠偏辊的位置检测及执行机下图为CPC(或EPC)设备的CPU,其中常用的如下介绍:X4为与电脑连接接线处;S4,S3为设置地址按钮,S4为十位,S3为个位H3,H4,H5,H6为Profibus DP信息显示,如与PLC通讯正常则H6为绿灯,其余显示为通讯不正常。

具体查考下图:2.常用按键如下:此图为CPC(或EPC)操作面板显示屏中显示画面共两种参数:M为反馈值,P为设定值。

(我们只能修改设定值,即P值)(共14个M选项,39个P选项)。

右边青色区域为现场操作按钮,各按钮功能如下远程本地控制切换自动模式选择手动模式选择手动模式下移动纠偏辊左右移动对中模式选择左边蓝色区域参数设置按钮:显示屏共可显示两行,按“”可“M”和“P”切换;选到某一项后按“”和“”可选14个M或者39个P选项。

(按“”后可快速选择)。

组合键(按“”)是选到能更改参数(只有P值能修改)。

可查看本CPC或EPC中所装程序版本3.常用到的M和P值如下:M值:M001 (output final stage) 伺服阀输出速度(显示P017的值)M002和M003为杆式传感器最大值和最小值所代表的边部值(现场设置为9.00伏)M004 (act. position value cyl.)液压缸实际位置M005 为带钢实际位置。

P值:P001 (rel. profibus)是否执行远程指令(bit=1接收并执行远程指令,bit=0接收不执行远程指令,)P003 (scal transd)为缩放测量范围。

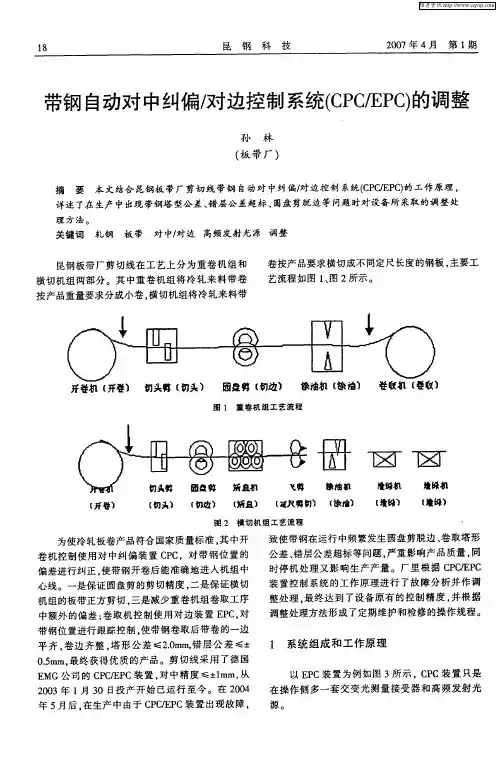

纠偏辊对中系统的基本原理与应用摘要:CPC控制系统为连续闭环式电液调节系统,测量系统测出板带位置偏差,并将偏差值输入到电控系统,电控系统的输出与液压伺服系统相连,液压系统驱动纠偏辊相应移动,这样板带就准确地进行在预先调整好的中心(对边)位置上。

对中(对边)装置可使板带运动在对中(对边)精度范围内。

关键词:CPC 纠偏辊对中1.引言在带钢处理线上,带钢的跑偏可能由于不同的原因所产生。

跑偏可能导致产品的损坏或生产设备的损坏。

为了避免带钢跑偏,在冷轧薄板生产线上使用纠偏对中控制系统。

CPC(Strip Center ControlSystems)控制系统为连续闭环式电液调节系统,测量系统测出板带位置偏差,并将偏差值输入到电控系统,电控系统的输出与液压伺服系统相连,液压系统驱动纠偏辊相应移动,这样板带就准确地进行在预先调整好的中心(对边)位置上。

对中(对边)装置可使板带运动在对中(对边)精度范围内,CPC执行机构-纠偏辊是对中系统中的关键部分。

2.控制原理2.1基本结构原理纠偏辊对中系统由EVM1650探测头,液压站,电磁阀,位移传感器,控制器,纠偏辊组成。

2.2工作原理CPC自动对边系统是一个连续的闭环液压伺服调节系统;由探测头连续地测量行进板带边缘位置的变化,将板带的位置偏差信号输入到电控器,电控系统的输出与液压控制站的电伺服阀相连,伺服阀趋动液压油缸带动纠偏辊进行左右移动,使板带回到中心位置。

2.3比例积分调节纠偏机架SRH型纠偏机架的主要作用是保证带钢经过圆盘剪时对中很好,他的原理:通过两根倾斜的连杆来转动装有纠偏辊的机架,使带钢与滚轴之间形成一定的角度(积分调节部分)同时又能使带钢横向移动(比例调节部分),两者的恰当组合构成了比例积分调节,这种类型除了对出带位置进行精确的纠正之外,对进带也能有一定纠正效果。

SRH型纠偏机架示意图如下:SRH(1)型纠偏机架示意图2.4控制回路EVM1650探测头位置偏差HR160液压控制站位置偏差EVM1650探测头设定偏差£set 液压传动输出测量位置偏差£i3安装调试方法通过吊车将测量系统安装到已准备好的合适的支架上。

要:介绍了CPC 纠偏系统的组成及检测控制原理,并介绍了系统通信、操作模式。

关键词:CPC 纠偏系统测量系统线形传感器操作模式Abstract This article describes the composition of the CPC steering system and its detecting and controlling principle, also presents system communication and operating modes.Keywords CPC steering system Measuring system Linear transducer Operating modes0 引言邯钢冷轧薄板坯镀锌线工程是从澳钢联引进的具有国际先进水平的热镀锌生产线,自动化控制水平非常高,生产线长达256m,处理线速度为200m,如果带钢偏离生产线,就有可能造成设备或人员的伤害,所以保持带钢在生产线的中心位置运行就尤其重要。

CPC(center position control) 控制系统是特殊仪表系统,由德国的EMG(ELEKTRO-Mechanik Gmbh)公司设计生产,它可以持续测量带钢位置,检测位置反馈并通过CANBUS 总线给它本身自带的处理器进行监测纠偏等控制,并和生产线PLC通过Profibus 总线进行通信,保证生产线正常运行。

1 系统组成及控制原理如图1 所示,整个系统由测量系统BMI、数字控制器SPC16、线性传感器KLW、执行器(液压缸带电磁阀)等组成。

图 1 纠偏系统组成框图电磁感应测量系统持续测量带钢位置及纠偏后的持续移动位置,并把信号送到数字控制器SPC16。

线性传感器持续反馈带钢的实际位置也送到控制器,由控制器控制执行器动作。

持续测量并持续纠偏,保证带钢在生产线中心位置运行。

1.1 测量系统BMI如图2 所示,带钢中心位置检测由两组传感器组成,这两组传感器对称于生产线中心位置安装,每一组传感器测量带钢的一个边部,一个传感器作为发送端,另一个作为接受端。

全通酸连轧纠偏辊式CPC(双H3109光电式探测器)调试说明一、调试前准备工作:在进行本调试过程之前,请确认以下步骤已经完成:1、纠偏设备各组件已经按照相关说明资料完成安装,并经确认无误;2、电缆敷设及电气接线已经按电气图纸完成,并且已经确认无误;3、所有空开(含H6600控制器I/O板上的电源开关/扭子开关)已经处于断开(OFF)位置;4、纠偏液压站已经完成站内打循环和带油缸冲洗,并且液压站油品经过化验,结果优于7级。

5、液压站的溢流阀调节螺栓已经调节在最松(最低压力)位置。

6、调试人员必须是熟悉国家及当地电气标准、规范、规章的有一定工作经验的电气人员。

7、参与调试的人员必须事先熟悉《H6600控制器使用手册》,《H0865位置传感器数据表》,《H3109光电式对边探测器数据表》,《H3137高频光源及H3186R高频光镇流器数据表》,《H0920伺服阀维护说明书》,《三菱变频器FR‐D700使用手册》以及其他相关的电气及机械图纸。

8、纠偏辊架锁定销已经移除。

二、调试步骤:警告:在向液压站和/或H6600控制器送电前,请确认纠偏辊架轨道上无障碍物,纠偏辊架轨道附近及液压站旁没有其他无关人员。

1、送电:在准备工作已经完成,并经确认无误后:A、送3相380VAC电源到液压站控制箱,这时,液压站控制箱面板上的红色“电源指示灯”应该点亮。

B、用万用表测量进线电源,确认各相电压正常。

C、在液压站控制箱内,送上液压站主回路及控制回路电源、H6600供电电源(单极空开),这时液压站控制箱面板上“液压站停止”红色指示灯应该点亮。

同时,H3137高频荧光灯也点亮。

D、打开H6600控制器表头下方的控制箱门,这时可以看到H6600 I/O板。

用万用表交流档测量I/O板左边的A2(火线),A3(零线)端子之间的电压,确认电压在220VAC±10%之内无误后,将H6600控制器I/O板左上角的电源开关(扭子开关)从“OFF”位置打到“ON”位置,这时H6600控制器的显示器屏幕应该点亮。

标准对边EPC 伺服系统(YNL EPC 022NRF)(供用户使用)上海易鸿电液科技有限公司ShangHai YiHongDianYe Science and Technology Co.,Ltd.版权所有 翻版必究上海易鸿电液科技有限公司项目编号: 共2页普通文档编号:部门档编号:产品型号: EPC 022NRF产品代号: 产品名称: 标准对边EPC 伺服系统产品版本:修改记录目录开卷对边EPC伺服系统 (1)一、概况 (1)▶概述 (1)二、伺服系统组件示意图 (1)▶安装分布图 (1)▶配置说明 (1)开卷对边EPC伺服系统 易鸿电液一、概况▶概述系统采用闭环伺服控制,预先设定好带材被监测边的目标位置(纠偏零点)。

机列运行时,▶配置说明1.光电对边传感器2.比例伺服控制柜3.比例伺服阀4.伺服油源(根据纠偏速度要求选择)5.伺服油缸(根据放卷机重量选择)6.位移传感器(根据用户要求选择)收卷对边EPC伺服系统(有臂结构) 易鸿电液一、概况▶概述系统通过光电传感器监测进带某一边,并将进带位置变化转变为电信号输出至控制放大器。

控制器将此信号和预先设定的纠偏零点信号相比较,若有偏差则输出一相应的偏差纠正信号至伺▶配置说明1.光电对边传感器(若有自动对边仪,对边仪也应安装在卷取机臂上。

)2.比例伺服控制柜3.比例伺服阀4.伺服油源(根据纠偏速度要求选择)5.伺服油缸(根据放卷机重量选择)6.位移传感器(根据用户要求选择)。

标准触摸屏纠偏使用说明(YNL EPC/CPC 022NRF)(供用户使用)上海易鸿电液科技有限公司ShangHai YiHongDianYe Science and Technology Co.,Ltd.版权所有翻版必究修改记录目录一、主画面 (1)二、控制画面 (2)三、参数调整画面 (2)四、数值显示画面 (3)五、报警画面 (4)六、特殊参数设置说明 (5)纠偏系统触摸屏操作说明书一、主画面在刚开始打开触摸屏画面时,可看到主画面(第1个画面)如上图:主菜单和本远控转换开关,点转换开关可实现本远控转换操作,上电时转换开关默认值为远控。

主菜单中有四个按钮,你可选择任一个按钮画面,则相应按钮画面会调出显示。

二、控制画面如你选择了控制画面:如上图:则可看到有两排按钮。

如你点击泵起按钮,则泵会起动,同时可看到泵起按钮上的指示灯会变颜色;如你点击泵停按钮,则泵会停止,同时可看到泵停按钮上的指示灯会变颜色;同理你点住左移或右移按钮则伺服油缸会向左或向右移动。

注意:该画面的按钮只有主画面的本控/远控开关拔到本控状态才能操作。

三、参数调整画面如你要点击自动或对中按钮想让油缸动作,则在点之前点击右下角的下一页,则出现参数调整画面。

你得把位移设定、光电设定、对中P、P设定、I设定和光电比例六个值输入,才可按自动或对中按钮。

默认值为5V、0V、1、2、99、1。

假如你要修改P值,你可点“P”左则的数值方框,则会弹出一数字键盘。

把你需要的参数输入键盘,再按“ENT”回车键,则参数已修改。

如你点击数字键盘里的“ES”键,则数字键盘消失。

四、数值显示画面如你点击参数调整画面中右下角的下一页,则出现数值显示画面。

在这个画面中你可看到输出到伺服放大器的±10V信号,位移传感器信号范围为0~10V,和光电传感器实际信号信号范围为-10~10V。

五、报警画面如你点击数值显示画面中右下角的下一页,则出现报警画面,如面板上已有回油过滤和压力过滤报警灯。

CPC操作手册目录1.CPC介绍2.常用按键介绍3.常用M值和P值介绍4.操作5.说明1.CPC系统简介:EMG设备主要用于生产线上带钢对中,测宽。

由纠偏辊,检测框架和运算机构组成,检测框架采集数据,反馈给运算机构,运算机构控制纠偏辊的液压阀台完成纠偏动作。

检测框架为下图:作用为检测带钢的偏移量下图为纠偏辊,安装在带固定销的固定底座上。

靠右图中的液压缸驱动其在固定底座上移动,通过右图中的传感器把移动距离传递给CPU。

纠偏辊纠偏辊的位置检测及执行机下图为CPC(或EPC)设备的CPU,其中常用的如下介绍:X4为与电脑连接接线处;S4,S3为设置地址按钮,S4为十位,S3为个位H3,H4,H5,H6为Profibus DP信息显示,如与PLC通讯正常则H6为绿灯,其余显示为通讯不正常。

2.常用按键如下:此图为CPC(或EPC)操作面板显示屏中显示画面共两种参数:M为反馈值,P为设定值。

(我们只能修改设定值,即P值)(共14个M选项,39个P选项)。

右边青色区域为现场操作按钮,各按钮功能如下远程本地控制切换自动模式选择手动模式选择手动模式下移动纠偏辊左右移动对中模式选择左边蓝色区域参数设置按钮:显示屏共可显示两行,按“”可“M”和“P”切换;选到某一项后按“”和“”可选14个M或者39个P选项。

(按“”后可快速选择)。

组合键(按“”)是选到能更改参数(只有P值能修改)。

可查看本CPC或EPC中所装程序版本3.常用到的M和P值如下:M值:M001 (output final stage) 伺服阀输出速度(显示P017的值)M002和M003为杆式传感器最大值和最小值所代表的边部值(现场设置为9.00伏)M004 (act. position value cyl.)液压缸实际位置M005 为带钢实际位置。

P值:P001 (rel. profibus)是否执行远程指令(bit=1接收并执行远程指令,bit=0接收不执行远程指令,)P003 (scal transd)为缩放测量范围。

cpc纠偏原理

CPC(纠偏)是指在测量、控制和纠正飞行器的偏差,以实现准确和稳定的飞行。

它的原理主要包括以下几个方面:

1. 传感器测量:CPC系统通过使用各种传感器来测量飞行器

在空间中的位置、姿态和速度等信息。

常用的传感器包括GPS、陀螺仪、加速度计等。

2. 错误检测:CPC系统将测量得到的飞行器的实际状态与期

望的理想状态进行比较,以检测是否存在偏差。

如果存在偏差,系统会采取纠正措施。

3. 控制指令生成:CPC系统根据错误检测的结果生成相应的

控制指令,以纠正飞行器的偏差。

控制指令可以是调整飞行器姿态的角度、改变飞行器的速度或者改变飞行器的推力等。

4. 反馈控制:CPC系统通过不断地测量和纠正飞行器的状态

来实现闭环控制。

通过与期望的理想状态进行比较,系统可以及时地纠正偏差,并调整控制指令,以实现飞行器的稳定和精确控制。

总之,CPC系统通过传感器测量飞行器的状态,检测和纠正

偏差,并通过反馈控制实现飞行器的准确和稳定的飞行。

这个过程是一个连续的循环,不断地检测和纠正偏差,以保持飞行器的稳定性。

C p c纠偏

CPC纠偏

纠偏辊CPC系统设计安装的一般技术要求

一.固定偏转中心的单辊或双辊式纠偏架

1.纠偏架纠偏时最大偏转角度为±5°。

2.双辊式纠偏架只适合于设置在允许较小的进带跨距(通常小于6米左右)的机组中间段部位。

3.采用双辊式纠偏架时北美公司推荐的最小进带跨距为带材最大宽度的两倍,最大进带跨距建议最好不要超过6米。

4.纠偏架设置于机组中时,应尽可能使进带和出带都和纠偏架偏转平面(安装平面)垂直(90°),并且最好使进带跨距和出带跨距相等或基本相等。

5.纠偏探测器应布置于纠偏架的出口侧,并紧靠纠偏架布置。

推荐的安装距离为距纠偏架底座500¬--1000MM左右,最远不能超过出口跨距的1/2。

6.探测器安装固定时,应使探测器的安装中心线和机组中心线重合,并且使出口侧带材位于探测器光源和接受器(光电式)或探测器开口(电容式)之中间位置。

7.视在机组中的位置不同,双辊式纠偏架可允许180°穿带及Z型穿带方式安装,单辊纠偏架则只宜用于180°穿带方式的场合。

8.在±5°的最大偏转角度时,纠偏架的纠偏能力为±L/12(L-纠偏辊外侧之间距,等于纠偏辊之中心距与纠偏辊最大外经之和)。

二.无固定偏转中心单辊式纠偏架

1.该类型纠偏架只适合用于机组中进带跨距较长的位置处。

通常在进带跨距大于6米以上时,才可考虑采用此类型纠偏架。

2.纠偏最大偏转角度为±5°。

3.通常多用于90°穿带位置,但也可用于180°穿带位置。

4. 90°穿带方式安装时,应使纠偏架的视在几何偏转中心布置于进带方向侧,同时必须使进带方向平行于纠偏架摆动平面,出带方向垂直于纠偏架摆动平面(也即安装平面)。

5.纠偏探测器应布置于纠偏架的出口侧,并紧靠纠偏架布置。

推荐的安装距离为距纠偏架底座500¬--1000MM左右,最远不能超过出口跨距的1/2。

6.探测器安装固定时,应使探测器的安装中心线和机组中心线重合,并且使出口侧带材位于探测器光源和接受器(光电式)或探测器开口(电容式)之中间位置。