斯太尔车桥速比计算方法

- 格式:docx

- 大小:10.66 KB

- 文档页数:3

汽车传动齿轮速比计算公式在汽车的传动系统中,齿轮速比是一个非常重要的参数。

齿轮速比指的是相邻两个齿轮的齿数比值,它可以决定汽车的最终速度和扭矩输出。

通过合理设计齿轮速比,可以使汽车在不同工况下获得最佳的动力输出和燃油经济性。

因此,了解汽车传动齿轮速比的计算公式对于汽车工程师和爱好者来说是非常重要的。

齿轮速比的计算公式可以根据齿轮的齿数来确定。

在汽车传动系统中,常见的齿轮包括主减速齿轮、变速箱齿轮、差速器齿轮等。

这些齿轮的齿数不同,因此它们之间的速比也会不同。

下面我们将介绍几种常见的齿轮速比计算公式。

1. 主减速齿轮速比计算公式。

主减速齿轮通常安装在发动机的曲轴上,它的主要作用是将发动机的转速降低,并将扭矩输出到变速箱中。

主减速齿轮的速比可以通过下面的公式来计算:速比 = 驱动齿轮齿数 / 从动齿轮齿数。

其中,驱动齿轮是指连接发动机的齿轮,从动齿轮是指连接变速箱的齿轮。

通过这个公式,我们可以得到主减速齿轮的速比,从而确定发动机输出的扭矩和转速。

2. 变速箱齿轮速比计算公式。

变速箱齿轮是用来调节汽车速度和扭矩输出的重要部件。

不同的齿轮组合可以使汽车在不同速度下获得最佳的动力输出。

变速箱齿轮速比的计算公式如下:速比 = 驱动齿轮齿数 / 从动齿轮齿数。

通过这个公式,我们可以确定不同档位下汽车的速比,从而使汽车在不同速度下获得最佳的动力输出。

3. 差速器齿轮速比计算公式。

差速器是汽车传动系统中的一个重要部件,它的作用是使汽车的左右车轮能够以不同的速度转动,从而使汽车能够顺利转弯。

差速器齿轮速比的计算公式如下:速比 = 左侧驱动齿轮齿数 / 右侧驱动齿轮齿数。

通过这个公式,我们可以确定左右车轮的转速比,从而使汽车能够顺利转弯。

通过上面的介绍,我们可以看到汽车传动齿轮速比的计算公式是非常重要的。

通过这些公式,我们可以确定不同齿轮的速比,从而使汽车在不同工况下获得最佳的动力输出。

对于汽车工程师来说,掌握这些计算公式可以帮助他们设计出更加高效的传动系统;对于汽车爱好者来说,了解这些计算公式可以帮助他们更好地理解汽车传动系统的工作原理。

斯太尔车桥速比计算方法近来有反映在销售维修重汽车桥配件时,对于不同速比的配件有点犯糊涂的情况,我在此对目前比较常见的驱动桥速比判定作下比较浅显的总结,以供大家参考。

目前来讲重汽系列重型车的驱动桥总体上分成两种类型—单级减速桥和双级减速桥。

单级减速桥采用中央单级双曲线齿轮减速,判定方法比较简单,在这不做祥述。

双级减速驱动桥是由中央一级减速和轮边减速器共同组成,这种桥总成的速比(也就是我们常说的中后桥中段的速比)是中央一级减速速比与轮边减速速比的乘积。

斯太尔驱动桥轮边减速速比为3.478(09款经济型为3.10,目前还很少),由于这个固定速比所以我们改变中央减速器的速比即得到相应不同速比的驱动桥总成,这也正是为什么平常多称中段速比为桥总成速比的原因所在。

下面分中驱动桥和后驱动桥分别介绍下速比情况。

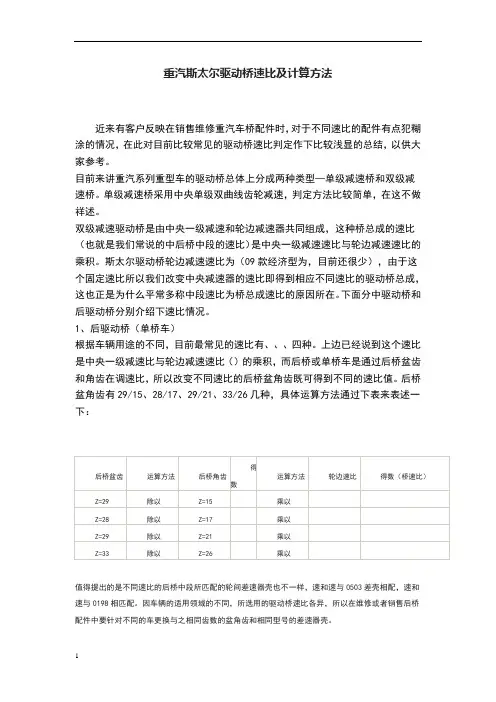

●后驱动桥(单桥车)根据车辆用途的不同,目前最常见的速比有6.72、5.73、4.8、4.42四种。

上边已经说到这个速比是中央一级减速比与轮边减速速比(3.478)的乘积,而后桥或单桥车是通过后桥盆齿和角齿在调速比,所以改变不同速比的后桥盆角齿既可得到不同的速比值。

后桥盆角齿有29/15、28/17、29/21、33/26几种,具体运算方法通过下表来表述一下:单桥车驱动桥速比计算后桥盆齿运算方法后桥角齿得数运算方法轮边速比得数(桥速比)Z=29 除以Z=15 1.933 乘以 3.478 6.72Z=28 除以Z=17 1.647 乘以 3.478 5.73Z=29 除以Z=21 1.381 乘以 3.478 4.80Z=33 除以Z=26 1.269 乘以 3.478 4.42值得提出的是不同速比的后桥中段所匹配的轮间差速器壳也不一样,4.8速和4.42速与0503差壳相配,5.73速和6.72速与0198相匹配。

因车辆的适用领域的不同,所选用的驱动桥速比各异,所以在维修或者销售后桥配件中要针对不同的车更换与之相同齿数的盆角齿和相同型号的差速器壳。

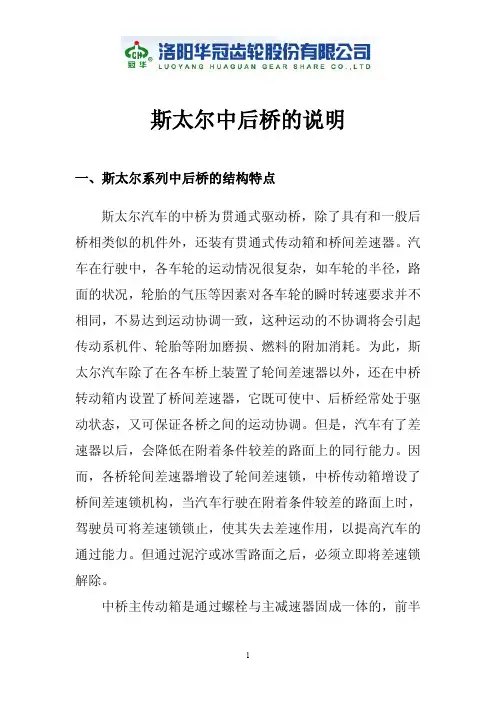

斯太尔中后桥的说明一、斯太尔系列中后桥的结构特点斯太尔汽车的中桥为贯通式驱动桥,除了具有和一般后桥相类似的机件外,还装有贯通式传动箱和桥间差速器。

汽车在行驶中,各车轮的运动情况很复杂,如车轮的半径,路面的状况,轮胎的气压等因素对各车轮的瞬时转速要求并不相同,不易达到运动协调一致,这种运动的不协调将会引起传动系机件、轮胎等附加磨损、燃料的附加消耗。

为此,斯太尔汽车除了在各车桥上装置了轮间差速器以外,还在中桥转动箱内设置了桥间差速器,它既可使中、后桥经常处于驱动状态,又可保证各桥之间的运动协调。

但是,汽车有了差速器以后,会降低在附着条件较差的路面上的同行能力。

因而,各桥轮间差速器增设了轮间差速锁,中桥传动箱增设了桥间差速锁机构,当汽车行驶在附着条件较差的路面上时,驾驶员可将差速锁锁止,使其失去差速作用,以提高汽车的通过能力。

但通过泥泞或冰雪路面之后,必须立即将差速锁解除。

中桥主传动箱是通过螺栓与主减速器固成一体的,前半部分为传动部分,后半部分为减速器部分。

传动部分主要由桥间差速器、输入轴、贯通轴、传动齿轮以及与这些轴、齿轮有关的轴承等机件组成。

减速部分与驱动前桥及后桥类似,这里不再重述。

工作情况:桥间差速器未闭锁时,差速锁机构均保持在最前方的位置。

此时,前后差速齿轮可根据汽车形式情况,即可等速运转,也可以不同转速运转。

当各车轮的滚动半径基本相等、汽车沿平坦道路作直线行驶时,汽车各车轮所受滚动阻力基本相同,各车轮以相同的转速滚动。

此时,行星齿轮只随十字轴及差速器壳作公转,不起差速作用。

当汽车各车轮的运行情况发生差异时,例如,汽车转向行驶或在凹凸不平的路面行驶,车轮滚动半径不相等,各桥车轮所受阻力不等,行星齿轮在作上述公转运动的同时,还绕十字轴转动,即在公转的同时发生自传,从而动力分流处以不同的转速输出,差速器在传递扭矩的同时起差速作用。

二、斯太尔中桥异响原因在发现车桥异响时,应首先判断是中桥异响还是后桥异响,然后再判断异响的部位。

车桥斯达一斯泰尔 91 系列重型汽车有 4× 2、4×4、6×2、6×4、6×63× 4 等多种驱动形式。

4×2、6 × 2 的车型各有一个驱动桥; 6×4、8×4 的车型各有一此中后驱动桥组; 4×4 的越野车型有一个驱动后桥和一个集转向、驱动于一身的前驱动桥; 6×6 的越野车型则有一个前驱动桥和一此中后驱动桥组。

斯达一斯泰尔 91 系列重型汽车驱动桥的基本参数如表10-6所示。

一、驱动前桥全轮驱动汽车的前桥有转向、驱动两种作用,又称为转向驱动桥。

斯达一斯太尔 91 系列重型汽车转向驱动桥的构造型式为:中央单级减速、轮边行星减速。

构成与构造:前驱动桥是由主减速器、内外半轴、桥壳及轮边减速器等部分构成。

1.主减速器主减速器的主动轴与主动螺旋锥齿轮制成一体,前端的花键部分与传动凸缘连结,该齿轮轴经过两个圆锥滚子轴承装在传动箱壳的相应轴承座内,在轴肩与前圆锥滚子轴承内圈端面之间装有调整隔圈,并由轴端面螺母轴向压紧,经过改变调整隔圈的厚度,即可调整该齿轮轴的轴承预紧度。

从动螺旋锥齿轮为一齿圈,用螺栓与差速器壳固连成一体,该组件借差速器壳双侧的圆锥滚子轴承支撑于主传减速器壳的相应轴承座内,由调整螺母轴向压紧,该调整螺母可用来调整轴承预紧度和螺旋齿轮副啮合空隙。

主减速器的基本构造如图 10-15 和图 10-16 所示。

各样速比的主减速器配各样相应齿轮副,各齿轮副的齿数如表10-7 所示。

表 10-7 主减速器各齿轮副齿数传动比Z 17 15 13 12 111Z2 28 29 28 29 30Z1:主动锥齿轮齿数Z2:从动锥齿轮齿数i :减速比差速器为直齿圆锥行星齿轮式,工作中以行星齿轮的公转和自转来适应左、右半轴的差速需要。

差速器的差速与其他车型同样,在此不再详述。

2.半轴及桥壳前桥为知足转向和驱动的需要,与转向轮相连的半轴分红内、外两段,此间用双联式万向节连结,主销也所以分别制成上、下两段。

重汽斯太尔驱动桥速比及计算方法近来有客户反映在销售维修重汽车桥配件时,对于不同速比的配件有点犯糊涂的情况,在此对目前比较常见的驱动桥速比判定作下比较浅显的总结,以供大家参考。

目前来讲重汽系列重型车的驱动桥总体上分成两种类型—单级减速桥和双级减速桥。

单级减速桥采用中央单级双曲线齿轮减速,判定方法比较简单,在这不做祥述。

双级减速驱动桥是由中央一级减速和轮边减速器共同组成,这种桥总成的速比(也就是我们常说的中后桥中段的速比)是中央一级减速速比与轮边减速速比的乘积。

斯太尔驱动桥轮边减速速比为(09款经济型为,目前还很少),由于这个固定速比所以我们改变中央减速器的速比即得到相应不同速比的驱动桥总成,这也正是为什么平常多称中段速比为桥总成速比的原因所在。

下面分中驱动桥和后驱动桥分别介绍下速比情况。

1、后驱动桥(单桥车)根据车辆用途的不同,目前最常见的速比有、、、四种。

上边已经说到这个速比是中央一级减速比与轮边减速速比()的乘积,而后桥或单桥车是通过后桥盆齿和角齿在调速比,所以改变不同速比的后桥盆角齿既可得到不同的速比值。

后桥盆角齿有29/15、28/17、29/21、33/26几种,具体运算方法通过下表来表述一下:值得提出的是不同速比的后桥中段所匹配的轮间差速器壳也不一样,速和速与0503差壳相配,速和速与0198相匹配。

因车辆的适用领域的不同,所选用的驱动桥速比各异,所以在维修或者销售后桥配件中要针对不同的车更换与之相同齿数的盆角齿和相同型号的差速器壳。

2、中驱动桥(双桥车)与后桥(单桥)不同之处是,中桥除了盆角齿调速外还增加了过渡箱圆柱齿轮调速,因此要改变不同的盆角齿和匹配不同的过桥箱齿轮来得到不同的速比值,这个速比值是盆角齿的速比乘上过桥箱齿轮的速比再与轮边减速比的总乘积。

中桥盆角齿有29/15、28/17两种,过桥箱齿轮有136/137、208/2 09、001/002三种可以组成三种速比1、和,具体运算方法通过下表来表述一下:注:得数1*得数2=得数3中驱动桥关键是判准过渡箱圆柱齿轮(主被动齿轮齿数)和中桥盆角齿的齿数,来确定中段速比。

斯太尔传动轴突元参数1.引言1.1 概述概述:斯太尔传动轴突元参数是研究斯太尔传动系统中的重要参数之一。

它们描述了斯太尔传动轴突的特征和性能,对于设计和优化斯太尔传动系统具有重要的意义。

本文将围绕斯太尔传动轴突元参数展开深入的讨论,探讨其在传动系统中的应用以及对系统性能的影响。

在实际工程应用中,斯太尔传动轴突元参数是评估传动系统性能和质量的重要指标。

这些参数包括:齿轮模数、齿数、压力角、分度圆直径等。

齿轮模数是齿轮的基本参数之一,它决定了齿轮的尺寸和几何形状,直接影响到齿轮的传动能力和传动效率。

齿数是齿轮的齿数,它与齿轮的尺寸和传动比相关,决定了传动系统的传动比例。

压力角描述了齿轮齿面齿轮廓的形状,决定了齿轮的传动能力和传动平稳性。

分度圆直径是齿轮齿面的基本参数,描述了齿轮的大小和齿面形状,直接影响到齿轮的传动能力和传动精度。

斯太尔传动轴突元参数的合理选择和控制对于传动系统的性能和寿命至关重要。

通过深入研究斯太尔传动轴突元参数的影响规律,可以优化传动系统的设计和选型,提高传动系统的传动效率和传动精度。

此外,还可以根据具体的应用需求,通过调整和优化斯太尔传动轴突元参数,使得传动系统具有更好的适应性和可靠性。

本文将在第二部分详细介绍斯太尔传动轴突元参数的具体内容和影响因素,并结合实例进行分析和论述。

第三部分将对斯太尔传动轴突元参数的研究进行总结,并展望未来的发展方向和研究重点。

通过对斯太尔传动轴突元参数的深入研究,我们可以更好地理解和应用这些重要参数,为传动系统的设计和优化提供有力的支撑和指导。

1.2 文章结构一、文章结构文章主要包括引言、正文和结论三个部分。

1. 引言部分在引言部分,首先对斯太尔传动轴突元参数进行简要的概述,介绍其基本概念和意义。

接着,说明本文的目的,即通过分析斯太尔传动轴突元参数的特点和应用,探讨其在工程设计中的重要性,并为读者建立对文章内容的整体认知。

2. 正文部分正文是本文的核心部分,主要分为两个要点:2.1 第一个要点在第一个要点中,可以对斯太尔传动轴突元参数的定义进行详细阐述,包括其基本原理、参数分类和测量方法等。

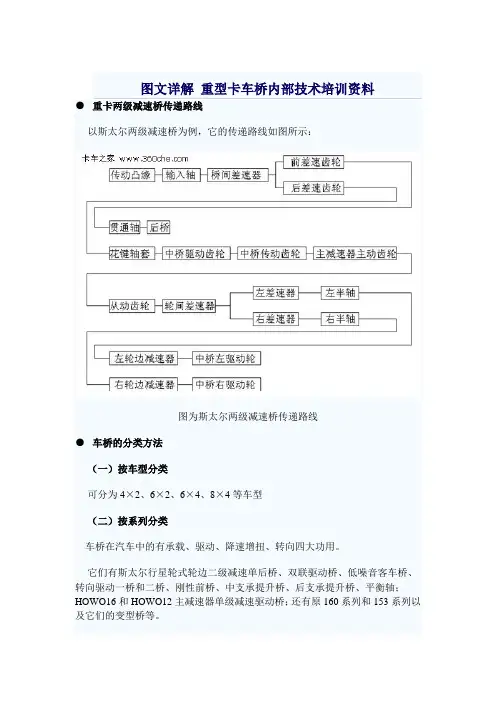

图文详解重型卡车桥内部技术培训资料●重卡两级减速桥传递路线以斯太尔两级减速桥为例,它的传递路线如图所示:图为斯太尔两级减速桥传递路线●车桥的分类方法(一)按车型分类可分为4×2、6×2、6×4、8×4等车型(二)按系列分类车桥在汽车中的有承载、驱动、降速增扭、转向四大功用。

它们有斯太尔行星轮式轮边二级减速单后桥、双联驱动桥、低噪音客车桥、转向驱动一桥和二桥、刚性前桥、中支承提升桥、后支承提升桥、平衡轴;HOWO16和HOWO12主减速器单级减速驱动桥;还有原160系列和153系列以及它们的变型桥等。

(三)按速比分类斯太尔驱动桥的速比有4.8(07基本型或变型)、4.22(07变型)、5.73(08基本型或变型)、6.72(08变型)、9.49(08变型)。

它们的速比的计算方法是:后桥速比i=锥付比×轮边减速比(3.478)中桥速比i=锥付比×圆柱齿轮付比×轮边减速比(3.478)以4.8速比为例:后桥i=29/21=1.381×3.478=4.8中桥i=28/17=1.647i=26/31=0.839i=80/23=3.478i=1.647×0.839×3.478=4.816齿行星轮×5个=80齿五个行星之和23-轮边太阳轮=23齿轮边速比=80/23=3.478HOWO16和HOWO12及160系列和153系列以及它们的变型桥均为单级减速驱动桥,它们的速比等于锥付比,i=被锥齿数÷主锥齿数。

HW16:i=38÷9=4.22;i=41÷11=3.73HW12:i=39÷8=4.875;i=35÷6=5.833160系列:i=44÷9=4.89;i=45÷8=5.63153系列:i=39÷6=6.5;i=37÷6=6.166后桥结构和原理重汽有冲焊桥壳和铸钢桥壳两种、中央螺旋锥齿轮减速加轮边行星减速,带轴间差速锁和轮间差速锁。

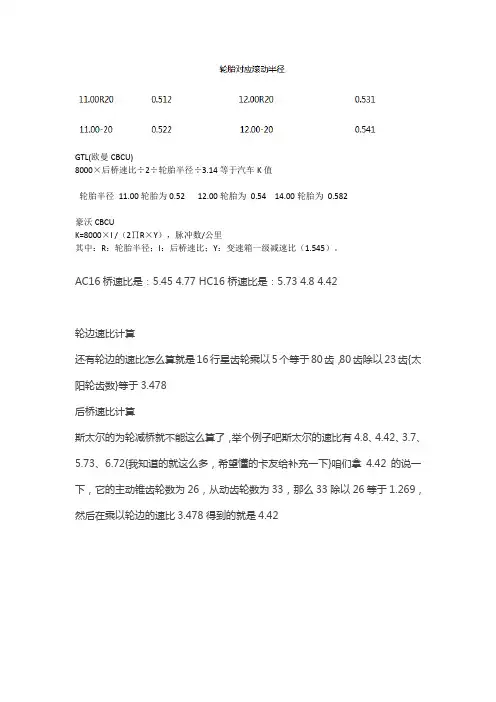

GTL(欧曼CBCU)

8000×后桥速比÷2÷轮胎半径÷3.14等于汽车K值

轮胎半径11.00轮胎为0.52 12.00轮胎为0.54 14.00轮胎为0.582

豪沃CBCU

K=8000×I /(2∏R×Y),脉冲数/公里

其中:R:轮胎半径;I:后桥速比;Y:变速箱一级减速比(1.545)。

AC16桥速比是:5.45 4.77 HC16桥速比是:5.73 4.8 4.42

轮边速比计算

还有轮边的速比怎么算就是16行星齿轮乘以5个等于80齿,80齿除以23齿{太阳轮齿数}等于3.478

后桥速比计算

斯太尔的为轮减桥就不能这么算了,举个例子吧斯太尔的速比有4.8、4.42、3.7、5.73、6.72{我知道的就这么多,希望懂的卡友给补充一下}咱们拿4.42的说一下,它的主动锥齿轮数为26,从动齿轮数为33,那么33除以26等于1.269,然后在乘以轮边的速比3.478得到的就是4.42。

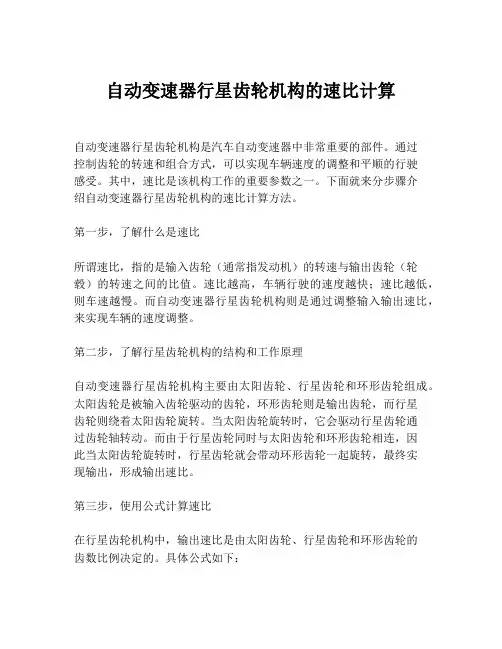

自动变速器行星齿轮机构的速比计算自动变速器行星齿轮机构是汽车自动变速器中非常重要的部件。

通过控制齿轮的转速和组合方式,可以实现车辆速度的调整和平顺的行驶感受。

其中,速比是该机构工作的重要参数之一。

下面就来分步骤介绍自动变速器行星齿轮机构的速比计算方法。

第一步,了解什么是速比所谓速比,指的是输入齿轮(通常指发动机)的转速与输出齿轮(轮毂)的转速之间的比值。

速比越高,车辆行驶的速度越快;速比越低,则车速越慢。

而自动变速器行星齿轮机构则是通过调整输入输出速比,来实现车辆的速度调整。

第二步,了解行星齿轮机构的结构和工作原理自动变速器行星齿轮机构主要由太阳齿轮、行星齿轮和环形齿轮组成。

太阳齿轮是被输入齿轮驱动的齿轮,环形齿轮则是输出齿轮,而行星齿轮则绕着太阳齿轮旋转。

当太阳齿轮旋转时,它会驱动行星齿轮通过齿轮轴转动。

而由于行星齿轮同时与太阳齿轮和环形齿轮相连,因此当太阳齿轮旋转时,行星齿轮就会带动环形齿轮一起旋转,最终实现输出,形成输出速比。

第三步,使用公式计算速比在行星齿轮机构中,输出速比是由太阳齿轮、行星齿轮和环形齿轮的齿数比例决定的。

具体公式如下:输出速比 = 1 + (N环 / N太阳)× (N太阳 + N行星)/ N行星其中,N环、N太阳和N行星分别表示环形齿轮、太阳齿轮和行星齿轮的齿数。

通常情况下,齿轮的齿数会根据需要进行设计和调整,来实现不同的输出速比。

总之,自动变速器行星齿轮机构的速比计算并不是很困难,唯一的难点可能在于齿轮的设计和制造。

精准的齿轮设计和加工,才能保证行星齿轮机构在工作中达到稳定和高效的输出速比效果。

简谈重汽斯太尔驱动桥速比近来有客户反映在销售维修重汽车桥配件时,对于不同速比的配件有点犯糊涂的情况,我在此对目前比较常见的驱动桥速比判定作下比较浅显的总结,以供大家参考。

目前来讲重汽系列重型车的驱动桥总体上分成两种类型—单级减速桥和双级减速桥。

单级减速桥采用中央单级双曲线齿轮减速,判定方法比较简单,在这不做祥述。

双级减速驱动桥是由中央一级减速和轮边减速器共同组成,这种桥总成的速比(也就是我们常说的中后桥中段的速比)是中央一级减速速比与轮边减速速比的乘积。

斯太尔驱动桥轮边减速速比为3.478(09款经济型为3.10,目前还很少),由于这个固定速比所以我们改变中央减速器的速比即得到相应不同速比的驱动桥总成,这也正是为什么平常多称中段速比为桥总成速比的原因所在。

下面分中驱动桥和后驱动桥分别介绍下速比情况。

1、后驱动桥(单桥车)根据车辆用途的不同,目前最常见的速比有6.72、5.73、4.8、4.42四种。

上边已经说到这个速比是中央一级减速比与轮边减速速比(3.478)的乘积,而后桥或单桥车是通过后桥盆齿和角齿在调速比,所以改变不同速比的后桥盆角齿既可得到不同的速比值。

后桥盆角齿有值得提出的是不同速比的后桥中段所匹配的轮间差速器壳也不一样,4.8速和4.42速与0503差壳相配,5.73速和6.72速与0198相匹配。

因车辆的适用领域的不同,所选用的驱动桥速比各异,所以在维修或者销售后桥配件中要针对不同的车更换与之相同齿数的盆角齿和相同型号的差速器壳。

2、中驱动桥(双桥车)与后桥(单桥)不同之处是,中桥除了盆角齿调速外还增加了过渡箱圆柱齿轮调速,因此要改变不同的盆角齿和匹配不同的过桥箱齿轮来得到不同的速比值,这个速比值是盆角齿的速比乘上过桥箱齿轮的速比再与轮边减速比的总乘积。

中桥盆角齿有29/15、28/17两种,过桥箱齿轮有136/137、208/209、001/002三种可以组成三种速比1、0.839和0.771,具体注:得数1*得数2=得数3中驱动桥关键是判准过渡箱圆柱齿轮(主被动齿轮齿数)和中桥盆角齿的齿数,来确定中段速比。

斯太尔驱动双联桥二、中桥的拆卸由于中桥中央传动与轮边减速器与后桥基本相同,因此这里主要介绍中桥过桥箱(中桥中断)的拆卸。

将中桥两侧轴头端盖拆卸,把没有差速锁装置一侧的半轴完全抽出,而有差速锁装置的一侧半轴只能抽出140毫米。

以使该侧半轴与差速器半轴齿轮脱离,而又使差速锁啮合套不至脱落。

将过桥箱主减速器壳与桥壳联接螺栓拆卸,用中桥中断专用的液压托架小车小心地将中桥过桥箱总成从桥壳中抽出。

拆卸差速锁啮合套、拨叉,将半轴完全抽出。

在拆卸中桥过桥箱前切记将设有差速锁一端的半轴不要完全抽出,否则掉下去的啮合套有可能卡住差速器而使中桥过桥箱根本无法从桥壳上抽出来。

如果在维修保养中需将半轴完全抽出,在抽半轴前首先将差速锁挂合,而且为了避免由于气压下降而使差速锁啮合套脱落,最好用铁丝将差速锁拐臂固定。

否则,半轴完全抽出会造成差速锁啮合套脱落。

拆卸中桥过桥箱总成与桥壳联接螺栓螺母,用吊机或液压举升小车将中断总成从桥总成上拆卸下来。

(一)桥间差速器的拆卸2、拆卸凸缘螺母及凸缘,将输入轴承端拆卸。

1、首先用省力扳手将过桥箱输入凸缘螺母旋松,然后拆卸轴间差速器壳与过桥箱联接螺栓螺母,将桥间差壳总成与过桥箱分离。

5、检查差速器壳上有没有配装标记,如果没有,需重新在两半个差速器壳上打印配装标记。

6、用卡环钳将桥间差速器后轴承定位卡环拆卸,拆卸轴承。

7、拆卸差速器壳联接螺栓。

8、取出半轴齿轮与行星齿轮。

拆卸时应将半轴齿轮与止推垫片配对放好,以便重新组装时不至搞乱。

为了保证原有的配合间隙,在拆卸行星齿轮时最好在十字轴与行星齿轮上也印刻配装标记,以便重新装配时仍按原配装位置装配。

(二)轮间差速器的拆卸1、将差速器轴承开槽螺母锁片拆除。

2、用差速器扳手将轴承开槽螺母拆卸。

3、拆卸差速器轴承瓦盖,将差速器总成取出来。

拆卸瓦盖前应在瓦盖与轴承座上打印配对标记,以便重新组装时不至装错。

4、将差速锁啮合套锁片解除,旋下啮合套开槽螺母。

5、取出差速锁啮合套。

斯太尔车桥速比计算方法

近来有反映在销售维修重汽车桥配件时,对于不同速比的配件有点犯糊涂的情况,我在此对目前比较常见的驱动桥速比判定作下比较浅显的总结,以供大家参考。

目前来讲重汽系列重型车的驱动桥总体上分成两种类型一单级减速桥和双级减速桥。

单级减速桥采用中央单级双曲线齿轮减速,判定方法比较简单,在这不做祥述。

双级减速驱动桥是由中央一级减速和轮边减速器共同组成,这种桥总成的速比(也就是我们常说的中后桥中段的速比)是中央一级减速速比与轮边减速速比的乘积。

斯太尔驱动桥轮边减速速比为3.478 (09款经济型为3.10,目前还很少),由于这个固定速比所以我们改变中央减速器的速比即得到相应不同速比的驱动桥总成,这也正是为什么平常多称中段速比为桥总成速比的原因所在。

下面分中驱动桥和后驱动桥分别介绍下速比情况。

•后驱动桥(单桥车)

根据车辆用途的不同,目前最常见的速比有 6.72、5.73、4.8、4.42四种。

上边已经说

到这个速比是中央一级减速比与轮边减速速比( 3.478 )的乘积,而后桥或单桥车是通过后桥

盆齿和角齿在调速比,所以改变不同速比的后桥盆角齿既可得到不同的速比值。

后桥盆角齿有29/15、

28/17、29/21、33/26几种,具体运算方法通过下表来表述一下:

值得提出的是不同速比的后桥中段所匹配的轮间差速器壳也不一样, 4.8速和4.42速与0503差壳相配,5.73速和6.72速与0198相匹配。

因车辆的适用领域的不同,所选用的驱动桥速比各异,所以在维修或者销售后桥配件中要针对不同的车更换与之相同齿数的盆角齿和相同型号的差速器壳。

•中驱动桥(双桥车)

与后桥(单桥)不同之处是,中桥除了盆角齿调速外还增加了过渡箱圆柱齿轮调速,因此要改变不同的盆角齿和匹配不同的过桥箱齿轮来得到不同的速比值,这个速比值是盆角齿的速比乘上过桥箱齿轮的速比再与轮边减速比的总乘积。

中桥盆角齿有29/15、28/17两种,

过桥箱齿轮有136/137、208/209、001/002三种可以组成三种速比1、0.839和0.771 ,具体

运算方法通过下表来表述一下:

注:得数1*得数2=得数3

中驱动桥关键是判准过渡箱圆柱齿轮(主被动齿轮齿数)和中桥盆角齿的齿数,来确定中段速比。

与后桥减速器不同的是中桥多了过渡箱装置,它起着很重要的作用。

过桥箱将变速箱来的力传递给中桥和后桥,并能使中、后驱动桥差速运转。

变速箱输出的动力通过轴间差壳传给差速器行星齿轮,行星齿轮带动半轴齿轮通过空心花键轴传递给后驱动桥。

轴间差速器的作用是将传递来的发动机动力平均分配给中、后驱动桥,同时又能自动的调节中后桥的瞬时转速,从而使中、后桥可以差速器运转。

在这里应指出的是中驱动桥各速比都是用轮间差速器壳0165和轴间差速器壳

0166。

同样在更换新的配件的时候要注意盆角齿齿数和主被动圆柱齿轮的齿数要和旧件相符。