FORD流程介绍

- 格式:ppt

- 大小:1.62 MB

- 文档页数:45

Ford汽车公司采购应付账款部门的业务流程重组案例分析网络营销2班 3101167029 陈慧一、案例背景福特汽车公司是美国三大汽车巨头之一,但是到了20世纪80年代初,福特像许多美国大企业一样面临着日本竞争对手的挑战,正想方设法削减管理费和各种行政开支。

北美福特汽车公司2/3的汽车部件需要从外部供应商购进,为此需要有相当多的雇员从事应付账款管理工作,当时,公司财会部有500多名员工,负责审核并签发供应商供货账单的应付款项。

按照传统观念,这么大一家汽车公司,业务量如此之大,有500多个员工处理应付账款是合情合理的。

促使福特公司认真考虑“应付账款”工作的是日本马自达汽车公司。

这是一家福特公司占股22%的参股公司,有5位职员负责应付账款工作。

尽管两个公司在规模上存在一定的差距,但按公司规模进行数据调整后,福特公司仍多雇佣了5倍的员工,5:500这个比例让福特公司的经理再也无法泰然处之了。

福特公司决定对与应付账款相关的整个业务流程进行彻底重组。

进行业务重组之前,管理人员计划通过业务流程重组和应用计算机系统,将员工裁减到最多不超过400人,实现裁员20%的目标。

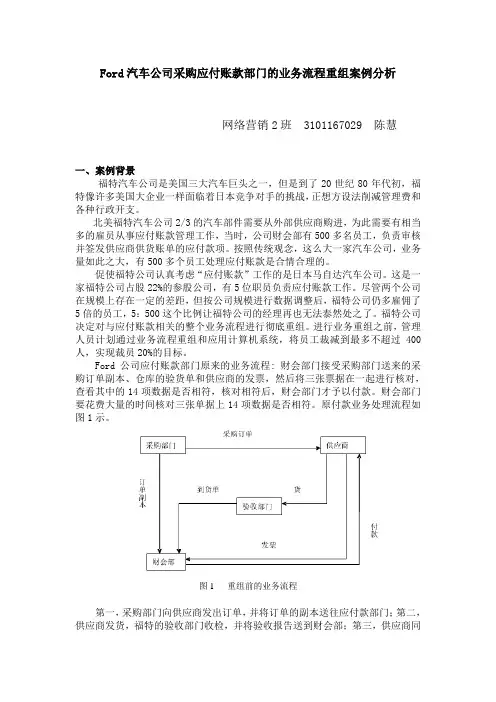

Ford公司应付账款部门原来的业务流程: 财会部门接受采购部门送来的采购订单副本、仓库的验货单和供应商的发票,然后将三张票据在一起进行核对,查看其中的14项数据是否相符,核对相符后,财会部门才予以付款。

财会部门要花费大量的时间核对三张单据上14项数据是否相符。

原付款业务处理流程如图1示。

图1 重组前的业务流程第一,采购部门向供应商发出订单,并将订单的副本送往应付款部门;第二,供应商发货,福特的验收部门收检,并将验收报告送到财会部;第三,供应商同时将产品发票送至财会部。

可以看出从采购部门向供应商发出订单到最后的付款有许多环节,尤其是“订单”、“验收单”和“发票”三者一致时才能付款的条件引出了大量的单证核对,这不仅耗费了财务和仓库的大量人力、时间和资金,而且还常发生差错和延误付款的事件。

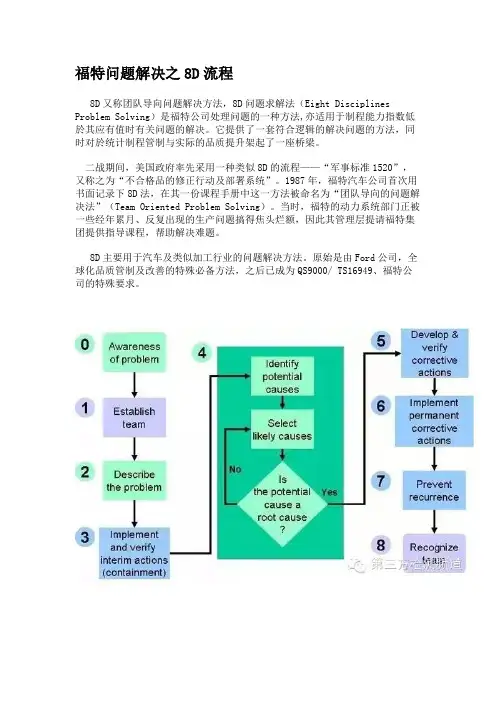

福特问题解决之8D流程8D又称团队导向问题解决方法,8D问题求解法(Eight Disciplines Problem Solving)是福特公司处理问题的一种方法,亦适用于制程能力指数低於其应有值时有关问题的解决。

它提供了一套符合逻辑的解决问题的方法,同时对於统计制程管制与实际的品质提升架起了一座桥梁。

二战期间,美国政府率先采用一种类似8D的流程——“军事标准1520”,又称之为“不合格品的修正行动及部署系统”。

1987年,福特汽车公司首次用书面记录下8D法,在其一份课程手册中这一方法被命名为“团队导向的问题解决法”(Team Oriented Problem Solving)。

当时,福特的动力系统部门正被一些经年累月、反复出现的生产问题搞得焦头烂额,因此其管理层提请福特集团提供指导课程,帮助解决难题。

8D主要用于汽车及类似加工行业的问题解决方法。

原始是由Ford公司,全球化品质管制及改善的特殊必备方法,之后已成为QS9000/ TS16949、福特公司的特殊要求。

该方法适用于解决各类可能遇到的简单或复杂的问题;8D方法就是要建立一个体系,让整个团队共享信息,努力达成目标。

8D本身不提供成功解决问题的方法或途径,但它是解决问题的一个很有用的工具;亦适用于过程能力指数低于其应有值时有关问题的解决;面对顾客投诉及重大不良时,提供解决问题的方法。

8D法是美国福特公司解决产品质量问题的一种方法,曾在供应商中广泛推行,现已成为国际汽车行业(特别是汽车零部件产家)广泛采用来解决产品质量问题最好的、有效的方法。

D0:征兆紧急反应措施目的:主要是为了看此类问题是否需要用8D来解决,如果问题太小,或是不适合用8D来解决的问题,例如价格,经费等等,这一步是针对问题发生时候的紧急反应。

关键要点:判断问题的类型、大小、范畴等等。

与D3不同,D0是针对问题发生的反应,而D3是针对产品或服务问题本身的暂时应对措施。

D1:小组成立目的:成立一个小组,小组成员具备工艺/产品的知识,有配给的时间并授予了权限,同时应具有所要求的能解决问题和实施纠正措施的技术素质。

一、企业流程再造的概念企业流程再造(Business Process Reengineering,简称BPR)这一概念最初于1990年由美国麻省理工学院的哈默(Michael Hammer)在“Reengineering Work:Don't Automate,But Obliterate”一文中提出。

接着哈默(Michael Hammer)和钱辟(James Champy)于1993年合著的“Reengineering the Corporation——A Manifesto for Business Revolution”一书,全面提出BPR概念。

在书中,他们将“企业流程再造”定义为“从根本上重新思考、彻底改造业务流程,以便在衡量企业绩效的关键指标上取得显著性的改善”,其中衡量绩效的指标包括产品和服务客户满意度、成本、工作效率等。

这个定义包括了四个关键词:根本的(Fundamental),彻底的(Radical),显著性(Dramatic)和流程(Process)。

这就是企业再造的四个核心内容:第一,所谓根本的,是指企业再造需要从根本上重新思考,对长期以来企业在经营中所遵循的分工思想,等级制度和官僚体制等进行重新审视,这需要打破原有的思维定势,进行创造性思维。

第二,所谓彻底的,是指企业再造工程不是对企业进行肤浅的改变或调整修补,而是要追根溯源,进行脱胎换骨式的彻底改造,抛弃现有的业务流程和组织结构以及陈规陋习,另起炉灶,对企业进行重新构造,不是对企业进行改良,增强或调整。

第三,所谓显著性,是指企业再造的目标不是要取得小的改善,而是要取得业绩上的突飞猛进,如大幅度降低成本,缩短研发生产周期,提高质量等。

不是缓和的,渐进式的改善,而是大幅度的跳跃,渐进式的变革只需要精细微调旧系统,而业绩上的巨大飞跃则需要以新的系统取代旧的系统。

第四,所谓企业流程(Business Process),就是企业将多种资源输入转换成对客户有价值的输出的一连串活动集合。

Ford Service服务体系及特色服务简介“Ford Service”是福特全球统一的高标准服务体系,其核心支柱包括:全球统一的汽车服务流程改善体系──Quality Care、遍布全国的经销商网络、专业化的技术队伍建设、个性化的客户关系管理,以及优质高效的零件供应体系。

这五大支柱充分保证了标准化流程和专业、人性化的服务所带来的高效率与高质量。

福特Quality Care服务流程改善体系福特Quality Care是福特全球高标准服务体系“Ford Service”的核心之一,形成于1987年,其诞生的初衷是与客户建立良好关系,提高客户满意度。

2002年起,Quality Care在中国市场推行。

经销商通常要花费7-16个月的时间对客户服务的软硬件进行彻底改善,以达到Quality Care的严格标准。

到2010年9月,长安福特的167家经销商通过了此Quality Care认证,认证率超过66%。

在每家授有“Quality Care”标志的福特经销商,客户都将享受到“精准、友善、专业”的服务。

Quality Care作为福特汽车品牌所特有的、经销商服务流程改善项目,包括三个组成部分:12个关键流程,5S和经销商客户关系中心DCRC。

已经在全球超过34个国家得到全面推广。

12个关键流程:12个关键步骤的先进服务流程,涵盖了长安福特服务过程中的每个关键细节,用标准化的操作提高服务质量和效率。

12个关键流程包括:主动与客户接触、客户预约制度、个性化接待流程、菜单式报价/价格承诺、客户关怀、明确车间工作流程、预先检料、维修订单处理和工作质量保证、完工/出票、提供客户信息/交车、服务后客户跟踪、问题解决和预防。

每一个步骤,都有详实的工作内容描述作为依据,切实可行地保证了全国长安福特车主都能享受到全球统一的服务质量。

5S现场管理:包括整理、整顿、清扫、清洁和素养,充分保证了经销商现场运作的准确高效和整洁有序。

FORD福特汽车研发流程介绍精品课件(一)FORD福特汽车研发流程介绍精品课件是一份涵盖了FORD汽车全面研发流程的优秀课件。

它旨在帮助人们了解FORD汽车的从设计到生产的完整过程。

下面将对这份课件的内容进行详细介绍。

一. 前期调研该课件的第一部分介绍了前期调研的内容,这包括进行汽车市场调研、消费者需求调研,以及对竞争对手的研究等。

其中最重要的是对消费者需求的把握,因为这是汽车设计的出发点,也是企业制定下一步工作方向的重要依据。

二. 概念设计在前期调研的基础上,进行概念设计。

这一步需要考虑汽车的美学、功能、性能等多个方面,以满足消费者对汽车的期望。

FORD汽车的设计师会根据消费者的反馈和研究结果,制定若干概念设计方案,并将其在内部和外部进行评估。

三. 详细设计针对选择出的概念设计方案,进行详细的设计工作,包括内饰和外观的设计,以及发动机、底盘、动力系统等技术的开发和调试。

详细设计是汽车制造的核心环节,也是决定汽车质量的关键。

四. 工程评估完成详细设计后,需要进行工程评估,包括路试、仿真测试、可靠性和安全性测试等环节。

这些评估是为了确保汽车的性能、质量和安全性达到预期,是FORD汽车确保汽车质量的重要保障。

五. 生产准备在工程评估通过后,需要进行生产准备工作。

这包括制定生产计划、准备原材料、生产线的调试和员工培训等。

准备工作一丝不苟,可以确保最终汽车的质量达到标准。

六. 生产和销售最后一步是生产和销售。

FORD福特汽车将汽车运送到经销商,经销商将销售FORD汽车到最终客户手中。

这是FORD汽车的最终目的,也是其利润来源。

总之,FORD福特汽车研发流程介绍精品课件为人们提供了一个清晰的认识FORD汽车制造全流程的机会。

从前期调研到生产销售,这份课件包括了每个环节的关键步骤和注意事项。

这些信息可帮助人们了解汽车生产的流程和过程,形成对汽车制造大环境的全面、深入认识。

简单述说8D简介8D最早是美国福特公司使用的经典质量问题分析手法。

二战期间,美国政府率先采用一种类似8D的流程——“军事标准1520”,又称之为“不合格品的修正行动及部署系统”。

1987年,福特汽车公司首次用书面记录下8D法,在其一份课程手册中这一方法被命名为“团队导向的问题解决法”(Team Oriented Problem Solving)。

当时,福特的动力系统部门正被一些经年累月、反复出现的生产问题搞得焦头烂额,因此其管理层提请福特集团提供指导课程,帮助解决难题。

问题解决方法8D(8 Disciplines)问题解决8步法8D的原名叫做8 Disciplines,意思是8个人人皆知解决问题的固定步骤。

原始是由Ford公司,全球化品质管制及改善的特殊必备方法,之后已成为QS9000/ISO TS16949、福特公司的特殊要求。

凡是做FORD的零件,必须采用8D 作为品质改善的工具,目前有些企业并非 FORD 的供应商或汽车业的合作伙伴,也很喜欢用这个方便而有效的方法解决品质问题,成为一个固定而有共识的标准化问题解决步骤。

Discipline 1. 成立改善小组(Form the Team):由议题之相关人员组成,通常是跨功能性的,说明团队成员间的彼此分工方式或担任的责任与角色。

Discipline 2. 描述问题(Describe the Problem):将问题尽可能量化而清楚地表达,并能解决中长期的问题而不是只有眼前的问题。

Discipline 3. 实施及确认暂时性的对策(Contain the Problem):对于解决 D2 之立即而短期行动,避免问题扩大或持续恶化,包含清查库存、缩短PM时间、加派人力等。

Discipline 4. 原因分析及验证真因(Identify the Root Cause):发生 D2 问题的真正原因、说明分析方法、使用工具(品质工具)的应用。

Discipline 5. 选定及确认长期改善行动效果(Formulate and Verify Corrective Actions):拟订改善计划、列出可能解决方案、选定与执行长期对策、验证改善措施,清除 D4 发生的真正原因,通常以一个步骤一个步骤的方式说明长期改善对策,可以应用专案计划甘特图(Gantt Chart),并说明品质手法的应用。

福特生产流水线生产流水线是在一定的线路上连续输送货物搬运机械,又称输送线或者输送机。

按照输送系列产品大体可以分为:皮带流水线、板链线、倍数链线、插件线、网带线、悬挂线及滚筒流水线这七类流水线。

一般包括牵引件、承载构件、驱动装置、张紧装置、改向装置和支承件等。

流水线输送能力大,运距长,还可在输送过程中同时完成若干工艺操作,所以应用十分广泛。

一下介绍福特公司汽车流水线生产组织方式的历史及具体内容。

福特公司汽车流水线生产组织方式的历史及具体内容内容简要一介绍亨利福特及其他的公司兼品牌二流水线(1)为什么改流水线(2)流水线的形成(3)怎样提高生产速度(4)流水线的意义(5)反思流水线亨利·福特(1863-1947),出生于密歇根洲的迪尔本,是美国著名企业家,被称为"为世界装上轮子的人"。

福特汽车公司•;亨利福特于1903年创立了福特汽车公司。

1908年生产出世界上第一辆T型车。

1913年,该公司又开发出了世界上第一条流水线,缔造了一个至今仍未被打破的世界纪录。

•;福特汽车标志及他的第一辆汽车它旗下拥有的汽车品牌有阿斯顿.马丁(Aston Martin)、福特(Ford)、捷豹(Jaguar)、路虎(Land Rover)、林肯(Lincoln)、马自达(Mazda)、水星(Mercury)和Volvo。

此外,还拥有世界最大的汽车信贷企业-福特信贷(Ford Credit)、全球最大的汽车租赁公司-赫兹(Hertz)以及汽车服务品牌(Quality Care)。

福特产品•;S-MAX 2.3L时尚型、S-MAX2.3L豪华型、蒙迪欧2.0GLX经典型、蒙迪欧2.0Ghia精英型、蒙迪欧2.0Ghia-Ltd。

尊贵型蒙迪欧2.5 V6 Ghia-Ltd.旗舰型福克斯三厢1.8MT舒适型、福克斯两厢1.8MT舒适型、福克斯两厢1.8AT时尚型、福克斯两厢2.0AT运动型、福克斯三厢2.0AT豪华型。