碳纤维织造的技术

- 格式:doc

- 大小:1.61 MB

- 文档页数:8

碳纤维布生产工艺碳纤维布是一种具有高强度、轻质和耐热性能的纤维材料,广泛应用于航空、航天、汽车和体育器材等领域。

下面将介绍一种常见的碳纤维布生产工艺。

首先,碳纤维布的生产开始于原材料的准备。

碳纤维是由聚丙烯腈纤维经过高温石墨化处理得到的,因此需要准备适量的聚丙烯腈纤维作为原料。

接下来,将纤维在高温下进行石墨化处理,将其转化为纯碳纤维。

然后,经过石墨化处理的纯碳纤维需要进行表面处理。

这一步骤通常分为两个阶段:氧化和酸洗。

在氧化阶段,纯碳纤维与氧气反应,形成表面上的氧化层。

接下来,在酸洗阶段,纯碳纤维被浸泡在酸性溶液中,去除表面的杂质和氧化层。

接下来,进行纤维的拉伸和纺织工艺。

在这一步骤中,纯碳纤维被拉伸成细长的纤维束,然后通过纤维织机进行纺织。

纤维织机将纤维交织成具有一定纬纱和经纱的布料,并通过上下机构将其压实,形成密实的碳纤维布。

最后,进行碳纤维布的固化和表面处理。

碳纤维布需要在高温下进行固化,以保证其强度和稳定性。

在固化过程中,碳纤维布被放入高温炉中,通过热处理使纤维结构更加稳定。

固化完成后,碳纤维布进行表面处理,例如涂覆防水剂或防火剂,以增强其功能和性能。

整个碳纤维布生产过程中,需要注意的是控制温度和时间。

石墨化处理、氧化和酸洗、固化等工艺都需要在特定的温度下进行,并且需要根据具体的产品要求调节时间。

而且,每一步工艺都需要严格的质量控制和检测,以确保最终产品的质量和性能。

总之,碳纤维布的生产工艺包括原料准备、石墨化处理、表面处理、纤维织机纺织、固化和表面处理等步骤。

通过控制温度和时间,并进行质量控制和检测,可以生产出具有高强度、轻质和耐热性能的碳纤维布。

碳纤维织物生产工艺流程碳纤维织物生产工艺流程一般包括预处理纤维材料、纺纱、织造和后处理四个主要环节。

下面是一个简要的碳纤维织物生产工艺流程:1. 预处理纤维材料:碳纤维的生产通常从聚丙烯纤维或聚酰亚胺类高分子材料中开始。

首先,原材料需要经过称重、切割和筛分等工艺,确保纤维长度和直径在一定范围内。

然后,纤维进一步进入短期预处理,例如酶法或氧化等方法,以去除纤维表面的杂质,提高纤维表面的活性。

2. 纺纱:预处理后的纤维材料进行纺纱处理。

纺纱的目的是将纤维进行整齐排列,并形成一个连续的纤维束。

一般可以使用干纺、湿纺或浴缸法等方法进行纺纱。

其中,干纺是将纤维束卷绕在筒子或纺锤上,通过张力和速度的控制将纤维整齐地拉长以形成纱线;湿纺是将纤维束通过浸湿剂或溶液后,再通过卷绕在旋转的盘子或鼓上,以达到纺纱的目的;浴缸法是将纤维束放入化学溶液中,通过脱溶或共浸渗等方法,使纤维形成纺不断连的纱线。

3. 织造:纺纱成的纱线经过整理和调整后,进入织造工序。

织造是将纱线按照设计的织物结构进行交叉组合,以形成最终的织物产品。

织造可分为手工织造和机械织造两种方式。

手工织造需要经验丰富的工匠进行操作,而机械织造则是通过编织机或梭织机等设备完成的。

在织造过程中,还需要控制织物的密度、弹性、厚度和大小等参数,以确保织物的质量和性能。

4. 后处理:织造后的织物需要经过后处理工序,以提高其机械性能和耐用性。

后处理工序通常包括拉伸、热固化、染色和表面处理等步骤。

拉伸是通过拉伸机将织物在热带下拉伸,以提高其拉伸强度和硬度;热固化是将织物暴露在高温下,使纤维之间的分子结构重新排列并形成化学交联,增加织物的强度和稳定性;染色是为了给织物增加色彩和美观度,通常使用染料或颜料进行染色;最后,表面处理是涂覆或浸涂一层保护剂,以增加织物的防水、防污和防腐能力。

以上是一个简要的碳纤维织物生产工艺流程,每个环节都有更详细的加工步骤和工艺要求,具体的工艺流程会根据工厂和产品的不同而有所差异。

碳纤维管生产工艺

碳纤维管是一种高性能复合材料管材,具有重量轻、强度高、刚性好、耐腐蚀、耐高温等优点,在航空航天、汽车、船舶、体育器材等领域有广泛应用。

下面将介绍碳纤维管的生产工艺。

首先,碳纤维管的生产需要经过纺丝、预浸料、缠绕、烧结、喷涂等工艺。

1. 纤维丝的纺丝:碳纤维管的原料是碳纤维纱,纤维纱通过特殊的纺丝工艺,将碳纤维原料纺制成弯曲具有高强度的纤维丝。

2. 预浸料:将纺制好的碳纤维丝经过特殊的浸渍工艺,使纤维丝充分吸附树脂,形成预浸料,提高其强度和硬度。

3. 缠绕:将预浸料纤维丝按照一定的角度和层次结构缠绕在金属模具或者玻璃纤维模具上,形成所需直径和长度的碳纤维管。

缠绕采用自动化设备,可以控制纤维丝的层次、角度和张力,以获得均匀的强度和刚度分布。

4. 烧结:将缠绕好的碳纤维管放入烧结炉中进行烧结处理。

烧结温度一般在1000℃以上,可以将树脂基体热解排出,使纤

维丝之间形成相互交联,增强管材的强度和硬度。

5. 喷涂:烧结后的碳纤维管表面一般需要进行喷涂处理,以增加管材的耐腐蚀性和表面光滑度。

常用的喷涂方式有湿涂法和干喷法,湿涂法是将树脂溶液涂在碳纤维管表面并干燥,干喷法是将树脂颗粒均匀喷射在碳纤维管表面,然后通过热处理使

其熔融并附着。

以上是碳纤维管的生产工艺,通过以上几个步骤,可以获得具有高强度、高刚度和良好耐腐蚀性的碳纤维管产品。

随着技术的不断发展,碳纤维管的生产工艺也在不断更新和改进,以满足更高性能管材的需求。

碳纤维纺丝工艺碳纤维纺丝工艺,嘿,这可真是个有意思的玩意儿!你知道吗,它就像是一位神奇的魔法师,能把普通的材料变成超级厉害的碳纤维呢!咱先来说说这碳纤维的重要性吧。

你想想看,那些高端的跑车、厉害的飞机,还有各种高科技的玩意儿,好多都离不开碳纤维呀!它轻得像一片羽毛,却又坚固得像钢铁侠的盔甲。

这可全靠碳纤维纺丝工艺这个神奇的魔法啦!那碳纤维纺丝工艺到底是咋回事呢?简单来说,就是把一些原材料通过一系列复杂的步骤变成细细长长的碳纤维丝。

这过程就好像是在织一件特别的毛衣,只不过这“毛衣”的材料和织法可都不一般呢!首先得有优质的原材料,就像做菜要有好食材一样。

然后通过各种设备和技术,让这些原材料慢慢变成我们想要的碳纤维。

这可不是随便搞搞就能行的,得非常精细、非常用心。

在这个过程中,温度啦、压力啦、速度啦,这些都得把握得恰到好处。

就好像骑自行车,太快了容易摔倒,太慢了又走不动,得找到那个刚刚好的节奏。

要是有一个环节出了差错,那可就前功尽弃啦,这得多让人郁闷呀!你说这碳纤维纺丝工艺像不像一场精彩的表演?各种设备和技术就是舞台上的演员,它们相互配合,共同演绎出一场令人惊叹的大戏。

而我们这些研究和操作人员就是导演,得指挥好每一个环节,让这场戏完美呈现。

而且呀,这碳纤维纺丝工艺还在不断发展和进步呢!就像我们人一样,要不断学习、不断成长。

说不定哪天又会有新的技术和方法出现,让碳纤维变得更厉害、更完美。

你想想,未来的世界里,碳纤维会在更多的地方发挥作用。

也许我们的日常生活会因为碳纤维而变得更加便捷、更加美好。

这难道不令人期待吗?所以呀,可别小看了这碳纤维纺丝工艺。

它虽然看起来很复杂、很神秘,但只要我们用心去了解、去钻研,就能发现它的奇妙之处。

就像探索一个未知的宝藏,每一步都充满了惊喜和挑战。

总之,碳纤维纺丝工艺就是这么一个神奇又重要的东西。

它让我们的世界变得更精彩,让我们的科技不断向前发展。

让我们一起为这个神奇的工艺点赞吧!。

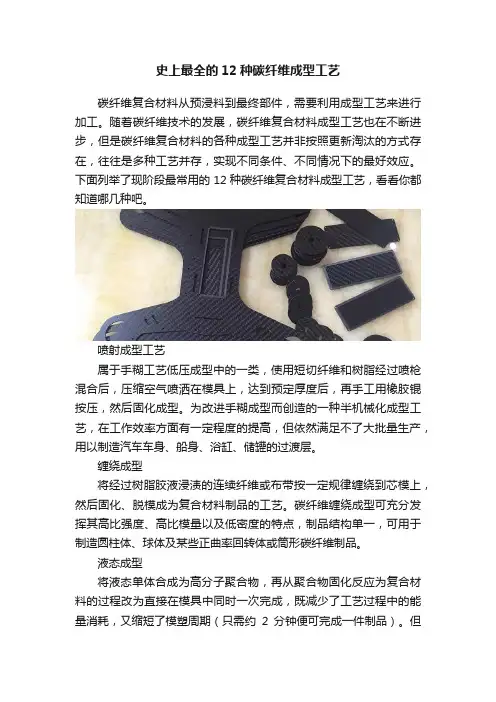

史上最全的12种碳纤维成型工艺碳纤维复合材料从预浸料到最终部件,需要利用成型工艺来进行加工。

随着碳纤维技术的发展,碳纤维复合材料成型工艺也在不断进步,但是碳纤维复合材料的各种成型工艺并非按照更新淘汰的方式存在,往往是多种工艺并存,实现不同条件、不同情况下的最好效应。

下面列举了现阶段最常用的12种碳纤维复合材料成型工艺,看看你都知道哪几种吧。

喷射成型工艺属于手糊工艺低压成型中的一类,使用短切纤维和树脂经过喷枪混合后,压缩空气喷洒在模具上,达到预定厚度后,再手工用橡胶锟按压,然后固化成型。

为改进手糊成型而创造的一种半机械化成型工艺,在工作效率方面有一定程度的提高,但依然满足不了大批量生产,用以制造汽车车身、船身、浴缸、储罐的过渡层。

缠绕成型将经过树脂胶液浸渍的连续纤维或布带按一定规律缠绕到芯模上,然后固化、脱模成为复合材料制品的工艺。

碳纤维缠绕成型可充分发挥其高比强度、高比模量以及低密度的特点,制品结构单一,可用于制造圆柱体、球体及某些正曲率回转体或筒形碳纤维制品。

液态成型将液态单体合成为高分子聚合物,再从聚合物固化反应为复合材料的过程改为直接在模具中同时一次完成,既减少了工艺过程中的能量消耗,又缩短了模塑周期(只需约2分钟便可完成一件制品)。

但这种工艺的应用,必须以精确的管道输送和计量以及温度压力自动控制为基础,属于高分子材料和近代高新科学技术的交叉范畴,目前的应用还不是很广。

液态成型主要包括:RTM成型工艺、RFI成型、VARI成型。

树脂膜渗透(RFI)成型工艺的主要优点是模具比RTM工艺模具简单,树脂沿厚度方向流动,更容易浸润纤维,没有预浸料,成本较低。

但所得制品尺寸精度和表面质量不如RTM工艺,空隙含量较高,效率也稍微低一些,适合生产大平面或简单曲面的零件。

真空辅助成型工艺(VARI)的优点是原材料利用率高,制件修整加工量少,不需要预浸料,成本较低,适用于常温或温度不高的大型壁板结构件生产。

简述碳纤维工艺流程碳纤维工艺流程是一种将碳纤维与树脂复合材料制作成各种产品的技术过程。

碳纤维具有轻质高强度的特点,因此在航空航天、汽车、体育用品等领域有广泛的应用。

下面将简要介绍碳纤维工艺流程。

首先,在碳纤维制造过程中需要准备原材料,包括碳纤维纺丝和树脂。

碳纤维纺丝是通过将高聚物溶解成单体,然后将单体经过纺丝机纺制而得到的连续纤维。

而树脂可以选择环氧树脂、聚酯树脂等不同种类的树脂,根据具体应用来选择。

接下来是碳纤维的制备过程。

首先,将碳纤维纺丝与树脂进行混合,使其充分融合;然后,通过拉伸和拉直的过程,使碳纤维纺丝变得更加均匀细长;最后,通过热处理使纺丝硬化变得更加坚固。

然后是制造碳纤维制品的工艺。

在这一过程中,首先需要确定具体产品的设计和形状。

然后,在根据设计制定的尺寸和要求下,利用模具将碳纤维纺丝和树脂进行复合,使其形成预定的形状。

在模具中,碳纤维纺丝和树脂进行压制和固化,形成所需产品。

在产品固化后,还需要进行后续加工。

这包括去除模具,修剪、打磨和表面处理等工序。

修剪是将多余的碳纤维纺丝和树脂修剪掉,使其符合设计要求的尺寸。

打磨则是为了使产品表面光滑平整。

而表面处理可以根据需要来选择喷漆、涂覆等方法,以增加产品的外观和性能。

最后,需要进行质量检测和品质控制。

这是为了确保产品符合设计要求和具有高质量。

质量检测可以使用一些常用的测试方法,例如拉伸、弯曲、压缩等物理测试。

品质控制则是在整个生产过程中进行的,包括原材料采购、工艺控制、生产过程监控等,以确保产品质量的稳定和一致性。

总而言之,碳纤维工艺流程是一个复杂而严谨的过程,需要经过多个步骤和环节的处理。

通过这些过程,可以将碳纤维与树脂复合成各种形状的产品,具有轻质高强度的性能特点。

随着技术的发展,碳纤维的应用将越来越广泛,对于提高产品的性能和减轻重量具有重要的意义。

碳纤维织物生产工艺流程1.引言1.1 概述碳纤维织物作为一种先进的材料,具有许多出色的性能特点,如轻质、高强度、耐腐蚀、导电等,因此在航空航天、汽车制造、体育用品等领域有着广泛的应用。

碳纤维织物的生产工艺流程对于确保产品质量和性能至关重要。

碳纤维织物的生产工艺流程,主要包括原料准备、纺丝、预氧化、炭化、加工等几个主要步骤。

在整个生产过程中,需要严格控制每个环节的工艺参数,以确保最终产品符合设计要求。

首先,原料准备是碳纤维织物生产工艺流程的第一步。

生产碳纤维织物所需的主要原料是聚丙烯腈纤维,这是一种合成纤维,具有较高的碳含量和良好的纤维性能。

在原料准备阶段,需要选择优质的聚丙烯腈纤维,并对其进行预处理,以提高纤维的柔软性和可纺性。

接下来是纺丝过程。

纺丝是将聚丙烯腈纤维加工成纱线的过程。

纺丝过程可以采用干法纺丝或湿法纺丝两种方式。

干法纺丝是将预处理后的聚丙烯腈纤维通过高温加热软化,然后由纺纱机器拉伸成纤维。

湿法纺丝则是将纺丝前的纤维浸泡在溶液中,通过旋转离心机除去多余的溶液,然后进行拉伸。

在纺丝之后,需要对纱线进行预氧化处理。

预氧化是为了消除纱线中的杂质和纤维内部的应力,提高碳化过程中纤维的均匀性。

预氧化通常在高温下进行,并且需要控制氧气和温度的浓度,以确保纤维的预氧化效果。

完成预氧化后,纤维进行炭化处理。

炭化是将预氧化后的纤维高温处理,以使其转变为纯碳纤维。

在炭化过程中,需要选择合适的温度和炭化时间,并且采用适当的保护气氛,以确保纤维的化学成分和结构得到良好的控制。

最后,经过炭化的纤维会进行加工,包括织造、编织等工艺,形成最终的碳纤维织物。

在加工过程中,需要考虑纤维的方向性、密度等参数,以确保织物的性能和外观质量。

总之,碳纤维织物的生产工艺流程是一个复杂而精细的过程。

通过合理控制每个环节的工艺参数,可以获得具有优异性能的碳纤维织物产品。

随着对碳纤维织物需求的不断增加,生产工艺的不断改进和优化将会进一步推动碳纤维织物的应用领域的扩大和深化。

碳纤维织布工艺流程英文回答:Carbon fiber fabric is a type of composite materialthat is widely used in various industries due to its exceptional strength and lightweight properties. The process of manufacturing carbon fiber fabric involves several steps, which I will explain in detail below.1. Fiber Preparation: The first step in the process is to prepare the carbon fibers. These fibers are typically made from a precursor material, such as polyacrylonitrile (PAN) or pitch. The precursor material is heated and stretched to create long, thin fibers. These fibers are then wound onto spools.2. Weaving: Once the carbon fibers are prepared, they are woven into a fabric using a weaving machine. The weaving process involves interlacing the fibers together to create a stable and uniform fabric. There are differentweaving patterns that can be used, such as plain weave,twill weave, and satin weave, each providing different properties to the fabric.3. Impregnation: After the carbon fibers are woven intoa fabric, they need to be impregnated with a resin to provide strength and stiffness to the final composite material. The impregnation process involves applying a liquid resin, such as epoxy or polyester, onto the fabric. The fabric is then heated to cure the resin and bond it with the carbon fibers.4. Consolidation: Once the resin is cured, the fabric undergoes a consolidation process to remove any excessresin and ensure a uniform thickness. This is typically done by applying pressure and heat to the fabric, either through a vacuum bagging process or using an autoclave. The consolidation process helps to improve the mechanical properties of the carbon fiber fabric.5. Finishing: After consolidation, the carbon fiber fabric is trimmed and inspected for any defects. Any excessresin or imperfections are removed, and the fabric is cut into the desired shape and size. The finished carbon fiber fabric is then ready to be used in various applications, such as aerospace, automotive, sports equipment, and more.中文回答:碳纤维织布是一种复合材料,由于其卓越的强度和轻量化特性,在各个行业中被广泛应用。

温馨小提示:本文主要介绍的是关于低克重碳纤维织造技术及装备的文章,文章是由本店铺通过查阅资料,经过精心整理撰写而成。

文章的内容不一定符合大家的期望需求,还请各位根据自己的需求进行下载。

本文档下载后可以根据自己的实际情况进行任意改写,从而已达到各位的需求。

愿本篇低克重碳纤维织造技术及装备能真实确切的帮助各位。

本店铺将会继续努力、改进、创新,给大家提供更加优质符合大家需求的文档。

感谢支持!(Thank you for downloading and checking it out!)阅读本篇文章之前,本店铺提供大纲预览服务,我们可以先预览文章的大纲部分,快速了解本篇的主体内容,然后根据您的需求进行文档的查看与下载。

低克重碳纤维织造技术及装备(大纲)一、引言1.1背景介绍1.2研究意义1.3文章结构安排二、低克重碳纤维概述2.1碳纤维的定义与分类2.2低克重碳纤维的特点2.3低克重碳纤维的应用领域三、低克重碳纤维织造技术3.1织造工艺流程3.2关键技术及解决方案四、低克重碳纤维织造装备4.1织造设备选型及要求4.2国内外织造设备发展现状4.3低克重碳纤维织造装备的关键技术五、低克重碳纤维织造技术的发展趋势5.1技术发展趋势5.2市场前景分析5.3我国低克重碳纤维织造技术的挑战与机遇六、结论6.1研究成果总结6.2对未来研究的展望一、引言1.1背景介绍低克重碳纤维织造技术及装备是现代复合材料领域中的关键技术之一。

随着航空、航天、军工、体育用品等行业的飞速发展,对碳纤维及其复合材料的需求越来越大,特别是对低克重碳纤维织物的需求日益增长。

低克重碳纤维织物具有重量轻、强度高、刚性好、耐腐蚀等优点,广泛应用于各种高性能复合材料制品中。

然而,传统的碳纤维织造技术及装备在生产低克重碳纤维织物时存在诸多问题,如生产效率低、成本高、质量不稳定等。

因此,研究低克重碳纤维织造技术及装备具有重要的现实意义。

1.2研究意义低克重碳纤维织造技术及装备的研究具有以下几个方面的意义:(1)提高生产效率:研究低克重碳纤维织造技术及装备,可以提高生产效率,降低生产成本,从而提高企业的市场竞争力。

碳纤维制备工艺简介碳纤维(Carbon Fibre)是纤维状的碳材料,及其化学组成中碳元素占总质量的90%以上。

碳纤维及其复合材料具有高比强度,高比模量,耐高温,耐腐蚀,耐疲劳,抗蠕变,导电,传热,和热膨胀系数小等一系列优异性能,它们既可以作为结构材料承载负荷,又可以作为功能材料发挥作用。

因此,碳纤维及其复合材料近年来发展十分迅速。

一、碳纤维生产工艺可以用来制取碳纤维的原料有许多种,按它的来源主要分为两大类,一类是人造纤维,如粘胶丝,人造棉,木质素纤维等,另一类是合成纤维,它们是从石油等自然资源中提纯出来的原料,再经过处理后纺成丝的,如腈纶纤维,沥青纤维,聚丙烯腈(PAN)纤维等。

经过多年的发展,目前只有粘胶(纤维素)基纤维、沥青纤维和聚丙烯腈(PAN)纤维三种原料制备碳纤维工艺实现了工业化。

1,粘胶(纤维素)基碳纤维用粘胶基碳纤维增强的耐烧蚀材料,可以制造火箭、导弹和航天飞机的鼻锥及头部的大面积烧蚀屏蔽材料、固体发动机喷管等,是解决宇航和导弹技术的关键材料。

粘胶基碳纤维还可做飞机刹车片、汽车刹车片、放射性同位素能源盒,也可增强树脂做耐腐蚀泵体、叶片、管道、容器、催化剂骨架材料、导电线材及面发热体、密封材料以及医用吸附材料等。

虽然它是最早用于制取碳纤维的原丝,但由于粘胶纤维的理论总碳量仅44.5%,实际制造过程热解反应中,往往会因裂解不当,生成左旋葡萄糖等裂解产物而实际碳收率仅为30% 以下。

所以粘胶(纤维素)基碳纤维的制备成本比较高,目前其产量已不足世界纤维总量的1%。

但它作为航空飞行器中耐烧蚀材料有其独特的优点,由于含碱金属、碱土金属离子少,飞行过程中燃烧时产生的钠光弱,雷达不易发现,所以在军事工业方面还保留少量的生产。

2,沥青基碳纤维1965年,日本群马大学的大谷杉郎研制成功了沥青基碳纤维。

从此,沥青成为生产碳纤维的新原料,是目前碳纤维领域中仅次于PAN基的第二大原料路线。

大谷杉郎开始用聚氯乙稀(PVC)在惰性气体保护下加热到400℃,然后将所制PVC沥青进行熔融纺丝,之后在空气中加热到260℃进行不熔化处理,即预氧化,再经炭化等一系列后处理得到沥青基碳纤维。

碳纤维怎么形成织物的原理

碳纤维形成织物的基本工艺流程和原理如下:

一、聚合和纺丝

1. 选用聚丙烯酸等有机聚合物作为原料,加入催化剂等辅料进行加热聚合,生成前体丝。

2. 将前体丝在空气气流中经过氧化和碳化处理,生成PAN基碳纤维丝。

3. 将碳纤维聚丝在油浴中拉伸,使分子链排列整齐,获得一定的强度。

二、纱线制备

1. 将单根碳纤维切成一定长度,通过梳理使纤维平行。

2. 将梳理后的纤维绒毛经过粘结、上胶等处理,制成粗细均匀的单丝束,即粗纱。

3. 经过抽细、捻绞等工序,使单丝捻在一起,提高强度,得到细纱线。

三、编织成布

1. 采用不同的编织方式,如平织、斜纹织等在机器上编织纱线。

2. 也可以将细纱线按需要进行缝编或编结,形成网状织物。

3. 织物最后进行热定型和表面处理,使纤维紧密结合,提升织物性能。

四、主要性能

1. 碳纤维织物具有高强度、高模量、低密度、高耐热性。

2. 织物结构稳定均匀,可按需制成各种形态。

3. 织物表面光滑,可进行各种后处理。

综上,是碳纤维从聚合、纺丝到织造的基本工艺流程。

严格控制每一环节条件,从而制成性能优异的碳纤维复合织物。

碳纤维工艺流程和原理碳纤维制造过程涉及许多步骤。

该过程从前体开始,即用于制造碳纤维的原材料。

一旦前体纤维被碳化、氧化和上浆,它们就可以编织成织物、编织物或以两种形式直接使用(未加捻的连续线)。

纤维与树脂混合,并使用热和压力形成复合材料。

生产从层压板到板材、管材和连接器的所有产品。

碳制造步骤1:制造碳纤维该过程通常包括五个步骤:纺纱:碳纤维制造总是从前体开始。

碳纤维前体是有机聚合物,通常是聚丙烯腈(PAN)。

添加气体、液体或其他材料以实现不同的特性。

纤维经过纺纱、洗涤和拉伸成长股。

稳定:添加化学品以稳定纤维。

碳化:长股然后在厌氧条件下经受高温以排出所有非碳材料。

这一步创建了几乎纯碳的紧密编织链。

表面处理:然后将碳化的股线氧化以改善粘合。

上浆:所得纤维涂有材料以在纺纱和/或编织时保护纤维。

选择这种涂层材料以最好地与最终产品中使用的粘合剂粘合。

涂层线(丝束)缠绕在线轴上以便进一步加工。

碳制造步骤2:创建基础产品一旦纤维被制造和缠绕,它们就可以被编织成织物。

各种碳纤维编织物可用于几乎任何用途。

然后可以对这些编织物进行进一步加工以形成CFRP(碳纤维增强聚合物或碳纤维增强塑料)。

CFRP 是一种复合材料,通常由两部分组成:基体和增强材料。

增强材料始终是碳纤维本身,它为复合材料提供强度和刚度。

基质是将纤维粘合在一起的聚合物树脂,通常是环氧树脂。

CFRP 可以单张使用或以各种方式成型。

示例包括板材、管材、棒材、角钢和工字梁。

它们还可以与其他几个CFRP 层或其他材料层组合,包括范围广泛的芯材(即泡沫)。

碳制造步骤3:设计最终产品英特力新材料可以制造出多种碳纤维复合材料。

用于产品或用于内部产品创建。

几乎任何可以想象的物品都可以由这些碳纤维基材制成。

所需要的只是生动的想象力和工程设计技巧。

在碳纤维制造过程中必须考虑到碳纤维的独特性能。

根据使用的基础产品和期望的结果,可以使用多种制造技术工艺来制造最终产品。

碳制造涉及几个过程。

碳纤维工艺

碳纤维是一种新型的材料,具有轻量、高强度、高刚度等优点,被广泛应用于航空航天、汽车、体育器材等领域。

碳纤维的制造工艺主要包括以下几个步骤:

1. 原材料准备:将聚丙烯腈等有机纤维纺成纱线,然后经过预处理得到预氧化纤维。

2. 纺丝:将预氧化纤维通过拉伸成形设备拉伸成一定直径,形成一定的纤维间距,然后通过高温加热将其变成碳纤维。

3. 合成:将碳纤维按照要求的规格和长度进行切割、重叠、叠层、堆积等操作,形成碳纤维基材。

4. 树脂浸渍:将树脂与硬化剂混合,浸渍到碳纤维基材中,使其充分浸渍。

5. 成型:在模具中根据需求的形状将浸渍好的碳纤维基材进行成型,在高温和高压的环境下将树脂固化。

6. 加工:经过模具成型后,还需要进行后续的切割、抛光、打孔等加工工艺,以便符合客户的具体要求。

以上就是碳纤维的制造工艺流程,需要严格控制每一个环节的质量,以保证成品的质量和性能。

同时,在生产过程中需要注意环保问题,防止污染给环境造成损害。

国内外碳纤维工艺技术对比碳纤维是一种重要的纤维增强材料,具有重量轻、强度高、刚度大和耐腐蚀等优点,在航空航天、汽车工业、体育器材等领域得到广泛应用。

国内外对碳纤维的工艺技术不同,主要体现在生产工艺、纤维原料和产品性能等方面。

首先,国内外对碳纤维的生产工艺存在差异。

目前国内较常见的碳纤维生产工艺主要有熔融纺丝法、气体负压吹纺丝法和湿法纺丝法等。

熔融纺丝法是将聚丙烯等聚合物加热至熔融状态,通过喷丝头产生的高速气流将熔融物吹喷成纤维,然后进行炭化处理。

气体负压吹纺丝法是通过高压气流将纤维化物吹成纤维,再进行炭化和高温处理。

湿法纺丝法是将聚丙烯、聚丁烯等高聚物溶解在有机溶剂中,再通过纺丝头将纤维化物纺丝出来,并进行炭化工艺。

与此相比,国外也采用电化学纺丝法、氨纶纺丝法、气泡吹纺法等生产碳纤维。

电化学纺丝法是在电解方式下进行纺丝,纺丝物质为胶体,通过电解槽的阳极和阴极产生的电流将胶体纺丝出来,再进行炭化处理。

氨纶纺丝法是在氨纶纺丝机上,将特殊化学药剂溶解在溶剂中,通过喷头纺丝并进行炭化工艺。

气泡吹纺法是将预制的聚酯纤维浸泡在特定溶剂中,通过向溶剂中通入气体产生气泡,将气泡中的纤维拉伸并集结成长纤维状,再进行炭化处理。

其次,国内外对碳纤维的纤维原料选择上也存在差异。

国内主要使用聚丙烯、聚丁烯等低价的热塑性高聚物作为纤维原料,这种热塑性高聚物具有较低的熔点和炭化温度,生产成本相对较低。

而国外则更多地使用聚丘酰胺、聚丙烯腈等高性能化学纤维作为纤维原料,这种纤维原料的熔点和炭化温度较高,产品性能更好。

最后,国内外对碳纤维制品的性能要求也不尽相同。

国内主要生产碳纤维板、碳纤维管等碳纤维制品,其主要应用领域以航空航天、船舶、桥梁等为主。

这些制品的性能要求较高,包括强度、刚度、耐磨性、耐腐蚀性等。

而国外除了生产碳纤维板和碳纤维管外,还广泛生产碳纤维复合材料,如碳纤维增强塑料、碳纤维增强金属等。

这些复合材料不仅具有碳纤维的高强度和刚度,还能充分发挥其他材料的特性,应用范围更广泛。

碳纤维布编织技术编织是一种基本的纺织工艺,能够使两条以上纱线在斜向或纵向互相交织形成整体结构的预成形体。

这种工艺通常能够制造出复杂形状的预成形体,但其尺寸受设备和纱线尺寸的限制。

在航空工业,目前该技术主要集中在编织的设备、生产和几何分析上,最终的目的是实现完全自动化生产,并将设备和工艺与CAD/CAM 进行集成。

该工艺技术一般分为两类,一类的二维编织工艺,另一类是三维编织工艺。

传统的二维编织工艺能用于制造复杂的管状、凹陷或平面零件的预成形体,它与其它纺织技术相比成本相对较低。

它的研究主要集中在研发自动化编织机来减少生产成本和扩大应用范围。

它的关键技术包括质量控制、纤维方向和分布、芯轴设计等。

它在航空工业的应用包括制造飞机进气道和机身J型隔框。

该技术通常与RTM和RFI技术结合使用,另外也可以与挤压成形和模压成形联合使用。

其应用水平在洛克希德•马丁公司生产F-35战斗机进气道制造中最能体现其先进性,加强筋与进气道壳体是整体结构,减少了95%的紧固件,提高了气动性能和信号特征,并简化了装配工艺。

为了克服二维编织厚度方面强度低的问题,开发了三维编织技术,为制造无余量预成形体提供了可能。

但是该技术同样受到设备尺寸限制。

针织针织用于复合材料的增强结构始于上世纪90年代。

由于它的方向强度、冲击抗力较机织复合材料好,且针织物的线圈结构有很大的可伸长性,易于制造非承力的复杂形状构件。

目前国外已生产了先进的工业针织机,能够快速生产复杂的近无余量结构,而且材料浪费少。

用这种方法制造的预成形体可以加入定向纤维有选择地用于某些部位增强结构的机械性能。

另外,这种线圈的针织结构在受到外力时很容易变形,因此适于在复合材料上成形孔,比钻孔具有很大优势。

但是它较低的机械性能也影响了它的广泛应用。

经编针织在航空航天工业的应用很有潜力。

而采用经向针织技术,并与纤维铺放概念相结合,制造的多轴多层经向针织织物一般称为经编织物。

这种材料由于不弯曲,因此纤维能以最佳形式排列。

碳纤维织造的技术织造技术的发展早在公元前5000 年,世界文明发源地就有了纺织品生产,例如非洲尼罗河流域的亚麻纺织、我国黄河、长江流域的葛纺织和丝绸纺织等。

公元前500 年我国就有了脚踏织机。

早在150年前,有梭织机开始逐步代替手工织布,其产量比手工织布的产量高出一倍,1844年开始出现无梭织机,剑杆织机发明于1870年,我国20世纪60年代中期开始研制剑杆织机,并成功地应用在有梭织机的技术改造上。

20世纪末,计算机被应用到织造机械,许多电子引纬和开口装置及系统应用到众多织机总,使剑杆织机的转速和入纬率大大提高。

挠性剑杆织机的速度和入纬分别到了700rpm和1500rpm。

进入21世纪后,剑杆织机的发展已不再单纯追求速度和入纬率,研究重点转向提高织机的产量及运转性能、提高织造效率及产品质量。

织机制造商所努力的方向为对应各种各样纬纱,织造高附加值织物。

新型剑杆织机已基本实现了电子技术、变频调速技术、传感技术与织机机械的完美结合,使得剑杆织造技术达到了一个崭新水平。

近年来,在航空航天工业发展的推动下,发达国家的高性能纤维纺织装备技术取得了突破性进展,电子化自动控制的剑杆织机、多轴向经编机等关键技术装备的研制获得成功,碳纤维织物的品质和性能得到大幅度提升。

我国高性能复合材料技术研究始于20世纪70年代,经过30多年的发展,工艺装备技术水平有了很大的发展,计算机控制的纤维剑杆织机、缝边机、编织机等现代化纺织预成型设备国内已有引进。

虽然我国碳纤维织物的研究在国家重大科技专项需求的牵引下得到了迅速的发展,取得了一定的成绩,但是与发达国家相比,目前我国碳纤维设备依旧落后很多。

织造工艺织造是一种基本的纺织工艺,能够使两条以上纱线在斜向或纵向互相交织形成整体结构的预成形体。

根据不同的织造手法,可分为以下四种织造工艺。

1、梭织(weaving):使用梭子(shuttle)的运动来配送纬纱而交织经纱。

2、编织(braiding):以携纱器(carrier)的运动来配送编织纱以交织轴向纱,在没有轴向纱的情况则编织纱互相交织。

3、针织(knitting):以钩针的运动来使纱线形成环结构,套环的交织便形成织物。

4、针缝(stiching):以缝线的方式将两轴以上的平面不交织的结构缝合在一起。

织造设备梭织可以说是最古老的织布技术,至今许多手工织布事实上就是一种简化的梭织发。

梭织的目的不外乎将两套垂直的纱线互相交织而形成一块平面织物。

从梭织的表面说明就是使用梭子来回在纬向运动,从而带入纬纱。

以下为简单的梭织机平面示意图,其中包括了几个重要部分,经纱(warp yarn)从盘头伸出,穿过综框(harness),再经钢筘(reed or batter)到织口与纬纱(weft yarn)交织,成形的织物卷取后完成。

综框的结构包含总是(heddle),综丝上有综丝眼(heddle eyelet),经纱穿过综丝眼,由综框的上下运动形成经纱的开口,开口的目的就是使梭子能通过,梭子来回运动交织纬纱。

综框的数目至少是两个以上,例如,平纹织物中,单数的经纱穿过一综框而双数穿过另一综框。

更复杂的织造,则需要更多的综框与综丝上下运动来控制。

钢筘的作用是打纬(beat up),使刚由梭子带过的纬纱能整齐排列并增加织物密度。

其运动方式是钢筘先是后退,待梭子通过后则钢筘向前将纬纱推至织口,再后退等下一次打纬。

这种传统的技术事实上几乎完全被无梭织机取代了,例如喷水式及喷气式织机和剑杆式织机,从而大大提升织布速度。

机电一体化技术使无梭织机生产自动化达到很高水平,对提高织机的速度和生产效率、扩大品种、提高产品质量发挥了重要作用。

根据引纬方式的不同,无梭织机又可分为喷气织机、喷水织机、片梭织机和剑杆织机。

喷气织机以压缩空气为动力,靠气流将纬纱引入织口,选色最多可达8色,适用于织制批量大、品种翻改少的织物的织机。

但该类织机能源消耗较大,一次性投资大,一般用于织造棉织物、牛仔织物、防羽绒织物等。

喷水织机以喷出水柱为动力,靠水压将纬纱引入织口,纬纱的选色最多为4色,只能适应疏水性织物的织造,导致产品织造的局限性。

且由于全球水资源受到保护,所以使得喷水织机的推广及应用受到很大的限制。

片梭织机是目前无梭织机中适应范围最广的,但由于其材质和制造精度要求非常高,织机价格昂贵是缺点。

片梭织机引纬是依靠投梭棒撞击小梭子的单向运动引纬,最大幅宽可达5400mm,纬纱的选色最多为6色。

在产业用纺织品领域,尤其是特宽幅产品,尤其独特的优势。

剑杆织机则通过剑杆带着剑头将纬纱引入织口。

剑杆的类型一般可分为刚性剑杆、挠性剑杆和可伸缩式三大类,剑杆织机主要应用于服装、装饰用面料,以及部分产业用纺织品的织造。

相比较与其他无梭织机引纬方式,剑杆织机有如下特点:(1)适用于多色引纬,可以生产16色引纬的多式花样图案的织物产品;(2)积极式的剑杆驱动,还可以对许多引纬比较困难的纱线进行引纬;(3)品种更改比较灵活,适应小批量、多品种织物的织造;(4)一次性投入小,能耗低,可小规模投入生产。

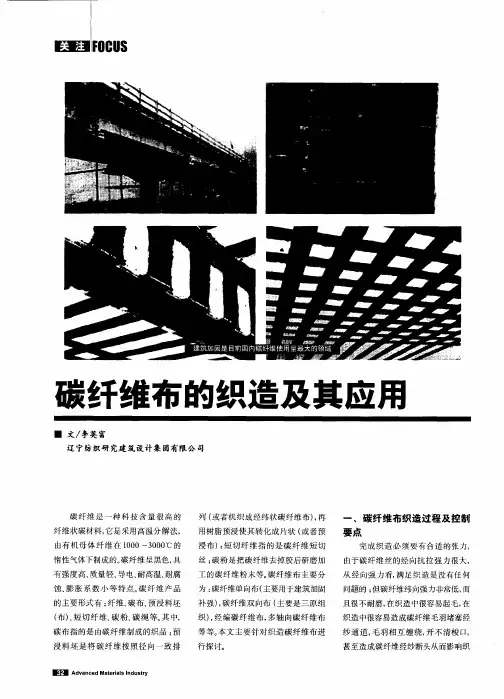

碳纤维织造碳纤维是一种具有碳材料的固有本征特性,又兼备纺织纤维的柔软可加工性的高性能纤维。

碳纤维具有高强度、刚度的特点,但是延伸率小、表面不耐磨,其纺织工艺性较差,对纺织工艺设备的依赖程度高。

采用编织、梭织、针缝等纺织工艺,将碳纤维材料交叉、排列、组合,相互作用而形成的具有实用结构、性质和形状的碳纤维织物。

常见的碳纤维织物种类有平纹织物、斜纹织物和绸纹织物。

最常见的是平纹织物,即纬纱上下交替穿过每一根经纱。

平纹布的稳定性高和一定的孔隙率,但是随形性较差,而且由于波纹较多也会影响机械性能。

特别是对于高密度纤维波纹更为明显,因此这种织法较少用于制造高密度纤维织物。

斜纹织物中一支或多支纬纱按照固定的穿插方式上下交替穿过两根以上的经纱。

在表面形成连续或间断的斜纹图案。

斜纹织物随形性,浸润性均优于平纹织物,但稳定性不如平纹织物。

同时由于波纹较少,表面较平纹织物更为平滑,机械性能也高于平纹织物。

缎纹织物指纬纱按照某种顺序穿过几根经纱,按照每个织纹重复单元的纱线数目分类,主要有4-通,5-通和8-通沙缎。

缎纹织物波纹少性能高,浸润性和随形性好,但稳定性较差。

由于缎纹织物的不对称性导致一侧经纱较多,而另一侧纬纱较多。

特别是在制作多层织物时需要注意防止由于不对称而产生的应力集中。

碳纤维织机原理碳纤维织机原理为:经纱从织轴(经轴、纱架)上退绕下来,通过张力补偿装置,纱线穿过综丝眼,由综丝控制其运动,通过综丝的上下运动形成梭口,与纬纱在织口处交织成织物,最后通过卷取装置被引至卷取辊而形成布卷。

织机由送经、开口、引纬、打纬和卷取5大机构组成。

(1)送经机构在织造过程中,经纱与纬纱交织形成的织物被引离织口,为保证织造过程的持续进行,织轴上应送出一定长度的经纱,使织机上的经纱张力严格控制在一定范围内。

送经机构的工艺要求如下: 确保从纱架均匀送出经纱,以适应织物形成;保证经纱符合工艺要求的上机张力,并保持在织造过程中张力稳定,波动小;●保证经纱送出量并与卷取运动配合协调,使织造顺利进行;❍品种适应性强,故障小,维修和调节方便。

(2)开口机构开口机构的作用就是根据织物的交织规律,在规定的时间内,按序带动经纱,将经纱分为上下2层,形成梭口,以便引纬,等纬纱引入后,梭口闭合,使经纱与纬纱形成交织状态。

开口机构必须具备两个基本作用:一是要使综框或综线作升降运动,另一个就是根据织物组织要求来控制综框升降顺序。

开口机构形式很多,有四连杆开口,共轭凸轮开口机构,凸轮开口机构,多臂开口和提花开口机构等。

四连杆开口和共轭凸轮开口只能织平纹织物,凸轮开口可以配置不同的凸轮,织平纹、斜纹、绸纹等织物,这些开口所能织的织物的综框页数,最多只能达到6-8页。

多臂开口机构可以织小提花织物,一般配16也综框,最多为32页。

这些开口机构都是由综框的运动来带动挂在每页综框上的经纱上下运动,每页综框上的经纱运动规律必须是相同的。

(3)引纬机构引纬机构的作用就是在开口机构将经纱分成上下两层形成梭口后,将纬纱及时引入梭口,使纬纱与经纱形成交织。

碳纤维织机使用的是刚性剑杆引纬机构,分为单剑杆引纬和双剑杆引纬。

对于宽幅小的织物,通常采用单剑杆引纬机构,剑杆从一边穿入梭口,将纬纱引出梭口后,完成一次引纬。

双剑杆引纬机构包含一个送纬剑和一个接纬剑,当送纬剑带着纬纱运动到梭口中间,接纬剑将纬纱接住,然后引出梭口,完成一次引纬。

(4)打纬机构打纬机构的作用就是将已经引入梭口的纬纱打入梭口,以形成织物。

常用的打纬机构有四连杆打纬机构,共轭凸轮打纬机构,六连杆打纬机构,其中四连杆的打纬机构简单,容易制造,但筘座后心没有停顿时间;共轭凸轮打纬机构可以使筘座在因为期间静止不动,延长引纬时间,但制造难度大,精度要求高,达不到精度要求的话振动大;六连杆打纬机构可以使钢筘在后心有接近停顿的时间。

本织机采用四连杆打纬机构,由伺服电机直接控制,保证筘座在后心位置停止,使筘垂直于布面将一个断面的纬纱平推入织口。

(5)卷取机构卷取机构的作用就是把已经织好的织物引离织口,卷到卷取辊上,以保证连续生产织物,同时使织物达到一定的纬密。

一般轻薄的织物采用卷绕式卷取机构,保证连续生产织物;较厚或异形截面织物采用平移式,由几组罗拉相对运动平移牵引织物。

高品质碳纤维织物的织造碳纤维织物的品质取决于碳纤维的品质、织造设备的先进水平和织造者的娴熟程度。

从外观上高品质的碳纤维织物看起来平整、没有色差和毛丝,手触光滑、经纬交织形成的屈曲波大小一致。

仅从碳纤维织造设备方面考虑的话,要织造高品质的碳纤维织物,需要从减少摩擦和张力控制两个方面下工夫。

碳纤维是一种不耐磨的材料,织造过程中的摩擦容易造成毛丝和单丝断裂,降低碳纤维织物的品质。

而在碳纤维织造过程中,纤维与纤维之间、纤维与编织机构之间均会发生摩擦。

因此,在设备设计中出处需要体现低磨损的设计理念,在经向和纬向碳纤维所经过的通道上,均采用光滑的陶瓷导眼,各个转动轴表面镀硬铬,非常光滑,不对碳纤维造成伤害。

并通过控制纱线的织造张力、织造机构的表面处理、机构运动的优化设计等措施,减少碳纤维在织造过程中的磨损,提高织物性能。

张力控制是织造高品质碳纤维织物的关键因素。

一条完整的碳纤维编织布生产线由一台现代化的织机,一个纱架和一台用于织物收卷的收卷机组成。

在碳纤维的织造过程中,张力控制分为3个区间: 从纱架到张力机的区间; 张力机到织机后梁的区间;●织机后梁到卷取辊的区间。

纱架在织造过程中对碳纤维施予第一个张力。

每个纱架上面有好几百锭碳纤维同时放卷,光是依赖简单的刹车装置无法保证不同经纱可以得到相同的张力。

得益于现代化的电子技术,用传感器检测每根纱线的张力,并用一个中央制动系统进行统一调控,对所有纱筒进行同时、集中、无级进行张力调节,实现经纱之间的张力一致。