选矿工艺简介

- 格式:ppt

- 大小:6.68 MB

- 文档页数:139

选矿工艺流程选矿工艺流程是指将矿石中有用矿物从矿石中分离出来的一系列工艺流程。

这个过程是矿石开采后的重要环节,其目的是提高矿石的品位,减少废石的含量,从而提高矿石的经济价值。

选矿工艺流程通常包括破碎、磨矿、浮选、重选等环节,下面将详细介绍这些环节的工艺流程。

1. 破碎破碎是将原始矿石通过机械设备进行粉碎的过程。

首先是粗碎,将原始矿石从大块破碎成较小的颗粒,然后是细碎,将颗粒再次破碎成更小的颗粒。

破碎的目的是为了方便后续的磨矿操作,提高矿石的表面积,促进矿石中有用矿物的释放。

2. 磨矿磨矿是将破碎后的矿石通过磨矿设备进行细磨的过程。

磨矿的目的是将矿石中的有用矿物和废石分离开来,提高有用矿物的品位。

磨矿设备通常包括球磨机、砂磨机等,通过磨矿设备的旋转和摩擦作用,使矿石中的有用矿物得到释放和细磨。

3. 浮选浮选是利用有机物或无机物对矿石中有用矿物和废石进行分离的工艺。

首先是矿石的湿法研磨,将矿石研磨成一定粒度的矿浆。

然后是药剂的添加,根据矿石中有用矿物和废石的特性,添加相应的浮选药剂。

接着是气泡的注入,通过气泡的吸附作用,使有用矿物与气泡形成浮沫,从而分离出来。

4. 重选重选是利用重力或离心力对矿石中有用矿物和废石进行分离的工艺。

首先是矿石的干法选矿,将矿石通过重力分选设备进行干法选矿,将矿石中的有用矿物和废石分离开来。

然后是矿石的湿法选矿,将矿石研磨成一定粒度的矿浆,通过离心设备进行湿法选矿,进一步提高有用矿物的品位。

以上就是选矿工艺流程的基本环节,通过这些工艺流程,可以将矿石中的有用矿物和废石进行有效分离,提高矿石的品位,从而提高矿石的经济价值。

选矿工艺流程是矿石加工过程中的重要环节,对于提高矿石的综合利用率和降低生产成本具有重要意义。

铜矿选矿是指从含铜矿石中提取出铜金属的过程。

选矿工艺主要包括矿石破碎、矿石

磨矿、浮选分离、浓缩和精炼等步骤。

以下是铜矿选矿的一般原理和主要工艺流程:

1. 矿石破碎:将大块的铜矿石通过破碎设备如颚式破碎机、圆锥破碎机等进行粗破碎,使其变成适合进一步处理的小颗粒。

2. 矿石磨矿:将粗破碎后的矿石送入磨机,如球磨机或SAG(半自动磨矿机),进行

细磨。

磨矿的目的是将矿石细化,增加其表面积以便于浮选分离。

3. 浮选分离:浮选是铜矿石选矿中最关键的步骤之一。

在浮选池中,使用特定的药剂

将细磨后的矿石与空气一起搅拌,并通过气泡吸附到矿物颗粒表面,使其浮起来。

而

非铜矿石则沉入底部。

常用的浮选药剂包括黄药、黑药、捕收剂等。

4. 浓缩:在浮选分离后,浮选泡沫中的铜矿物被收集起来,形成浓缩物。

通过旋流器、离心机等设备对浓缩物进行分级和去水处理,提高铜矿的品位。

5. 精炼:经过浓缩处理后的浓缩物通常含有较高的铜含量,但还存在其他杂质。

在精

炼过程中,通过火法或湿法,对浓缩物进行进一步处理,以去除杂质,获得纯度更高

的铜金属。

需要注意的是,不同的铜矿石类型和矿石成分会影响选矿工艺的具体步骤和参数。

因此,在实际操作中,可能会采用不同的选矿工艺流程来适应特定的矿石类型和矿石性质。

此外,环保问题也是铜矿选矿过程中需要关注的重要方面。

为了减少对环境的影响,

选矿过程中需要合理配置设备、控制废水和废气的排放,并严格遵守相关的环保法规

和标准。

铁矿选矿厂工艺流程铁矿选矿是指从铁矿石中提取铁矿石中的铁资源,经过一系列的物理、化学处理过程,最终得到高品质的铁矿石产品。

铁矿选矿厂工艺流程是一个复杂的过程,需要经过多个阶段的处理和加工。

下面将详细介绍铁矿选矿厂的工艺流程。

1. 破碎和磨矿。

铁矿石通常是以岩石的形式存在,首先需要将原始的铁矿石进行破碎和磨矿处理。

破碎过程通常采用颚式破碎机或圆锥破碎机进行粗碎,然后再通过磨矿机进行细碎,将原始的铁矿石破碎成适合选矿过程的颗粒大小。

2. 磁选。

磁选是铁矿选矿的重要环节,通过磁选过程可以将铁矿石中的磁性矿物和非磁性矿物进行分离。

通常采用磁选机进行磁选处理,通过磁场的作用,将磁性矿物吸附在磁选机上,而非磁性矿物则被排除。

这样可以有效地提高铁矿石的品位,减少后续的冶炼成本。

3. 浮选。

在磁选之后,还需要进行浮选处理,将铁矿石中的硫化物进行分离。

通常采用浮选机进行浮选处理,通过向矿浆中加入药剂,使硫化物和其他矿物发生吸附作用,然后通过气泡的作用将其分离。

这样可以有效地提高铁矿石的品位,减少后续的冶炼成本。

4. 脱水。

经过磁选和浮选处理后,得到的铁矿石浆需要进行脱水处理,将其中的水分进行脱除。

通常采用压滤机或离心机进行脱水处理,将铁矿石浆中的水分进行脱除,得到干燥的铁矿石精矿。

5. 精矿处理。

经过脱水处理后,得到的铁矿石精矿还需要进行进一步的处理,通常包括磨矿、磁选和浮选等环节,以进一步提高铁矿石的品位和品质。

6. 成品铁矿石。

经过以上的一系列处理过程,最终可以得到高品质的成品铁矿石,可以直接用于冶炼生产高品质的铁制品。

以上就是铁矿选矿厂的工艺流程,通过破碎和磨矿、磁选、浮选、脱水和精矿处理等环节,可以将原始的铁矿石进行高效、高品质的提取和加工,为后续的冶炼生产提供优质的原料。

选矿厂的生产工艺

选矿厂的生产工艺一般包括以下几个步骤:

1. 采矿:选矿厂首先需要进行矿石的采集和运输工作。

这包括开采矿石、清理和分级矿石、将矿石运输到选矿厂等等。

2. 破碎和磨矿:采集到的矿石通常需要经过破碎和磨矿的过程,将矿石粉碎成适合后续处理的粒度。

3. 选别:破碎和磨矿后,需要对矿石进行物理或化学上的选别,以从矿石中分离出有用的成分。

通常使用的选别方法有重选、浮选、磁选、电选等。

4. 浓缩:将选别后的矿石浓缩,以提高有用矿物的含量,并降低废石的含量。

常见的浓缩方法包括重力浓缩、浮选浓缩、磁选浓缩等。

5. 干燥和过滤:浓缩后的矿石通常需要经过干燥和过滤的处理,以去除水分和其他杂质。

6. 烧结或熔炼:对于某些矿石,可能需要进行烧结(如铁矿石)或熔炼(如铝矾土)等处理,以提取有用的金属或化学物质。

7. 最终产品处理和运输:经过以上工艺的矿石会得到最终产品,需要进行加工、

包装和运输,以满足市场需求。

选矿厂的生产工艺会根据不同的矿石成分、矿石性质和市场需求而有所不同,需要根据具体情况进行设计和调整。

立志当早,存高远有色金属选矿工艺的介绍有色金属矿的选矿工艺因矿物的可选性能而各异,一般原则流程为破碎筛分-磨矿分级-浮选。

铝土矿一般不需进行选矿加工而直接供给氧化铝厂的原料车间配料后,进入氧化铝生产流程。

山东的铜、铅、锌矿石,均需经过选矿厂处理,精选出符合有色金属冶炼需要的铜、铅、锌精矿产品。

山东境内的有色金属矿山(不含黄金矿山)选矿厂设计总规模为日处理原矿石1710 吨,其中福山铜矿王家庄矿区铜选厂日处理原矿能力500 吨,孔辛头矿区铜钼选厂日处理原矿250 吨,香夼铅锌矿铅锌选厂日处理原矿460 吨,铜硫选厂日处理原矿500 吨。

此外,还有金岭铁矿年处理铁矿石60 万吨和莱芜铁矿年处理铁矿石40 万吨选厂,均回收铜精矿、钴硫精矿和铜钴精矿。

福山铜矿牙山矿区选矿厂的工艺流程是,破碎采用三段一闭路流程。

磨矿采用一段闭路流程,浮选工艺流程是一次粗选,二次精选,二次扫选,中矿循序返回流程。

精选产品为铜精矿。

孔辛头矿区选矿厂破碎部分采用三段一闭路流程。

磨矿部分采用一段一闭路流程,中矿循序返回流程。

浮选工艺是一粗一精一扫。

浮选产品为铜精矿,浮选尾矿经磁选得铁精矿。

该选厂1972 年改为选钼,将浮选工艺改造为一粗二精三扫,选出铜钼混合精矿,经过再磨进入一粗七精二扫分离浮选流程,精选产品为钼精矿,精选尾矿为铜精矿。

王家庄矿区铜选厂的工艺流程是破碎部分采用三段一闭路流程。

磨矿采用两段一闭路流程。

浮选工艺为一次粗选四次精选二次扫选,中矿循序返回。

浮选精矿产品为铜精矿。

为了提高入选品位和消除矿泥影响,原矿在粗破碎后加手选和洗矿措施。

1981 年,因王家庄矿区一矿段开采结束,无铜矿石供选矿,将该铜选厂改造为萤石矿精选,将磨矿部分改造为一段一闭路流程,浮选工艺改造为一次粗。

采矿业中的矿石选矿与提取工艺矿石选矿与提取工艺在采矿业中扮演着重要的角色。

随着科技的不断发展,矿石的选矿与提取工艺也在不断更新和改进。

本文将探讨矿石选矿与提取工艺在采矿业中的应用和发展趋势。

一、简介矿石选矿与提取工艺是指通过物理、化学和冶金等工艺对矿石进行分离、浓缩和提纯的过程。

这一过程是从矿石的原始状态提取所需金属或矿物的关键环节。

矿石选矿与提取工艺的效率和精确度直接影响到矿石资源的利用率和经济效益。

二、矿石选矿工艺1. 机械选矿机械选矿是通过物理力学原理对矿石进行分离和提取。

常用的机械选矿工艺有重选法、磁选法、浮选法等。

重选法利用不同密度的矿石在液体介质中的比重差异完成分离。

磁选法则利用磁性矿石与非磁性矿石的磁性差异将它们分开。

浮选法则利用矿石与气泡的附着性差异实现分离。

2. 化学选矿化学选矿是利用化学反应原理对矿石中的有用矿物进行分离和提取。

常见的化学选矿工艺有浸出法、溶解法等。

浸出法通过将矿石与溶液接触,利用其化学性质的差异来选择性地溶解目标金属或矿物。

溶解法则是将矿石浸入溶剂中,利用金属或矿物在溶剂中的溶解度差异实现分离。

三、矿石提取工艺矿石提取工艺是将选矿后的矿石进行进一步浓缩和提纯的工艺过程。

常用的矿石提取工艺包括冶金工艺、化学分离和电化学工艺等。

1. 冶金工艺冶金工艺是将矿石中的金属通过冶炼、熔炼等过程提取出来的工艺。

常见的冶金工艺有火法冶金、湿法冶金和电解冶金等。

火法冶金利用高温将矿石中的金属氧化物还原为金属。

湿法冶金则是通过浸出、沉淀等化学反应将金属从矿石中提取出来。

电解冶金则是利用电解原理将金属从溶液中析出。

2. 化学分离化学分离是通过化学反应将矿石中的有用成分和杂质进行分离的工艺。

常用的化学分离工艺有溶剂萃取、络合沉淀和晶体生长等。

溶剂萃取利用溶剂与矿石中的金属形成络合物,然后通过溶剂与矿石的选择性分离来实现提取。

络合沉淀则是通过加入适当的试剂,利用金属与试剂形成沉淀差异来进行分离。

选矿工艺的介绍

选矿工艺大的分类可以分为浮选、重选、磁选、电选、焙烧、湿法、混汞、氰化工艺、其他工艺等等。

其中这些大的选矿工艺下又分为许多小的选矿工艺。

如:浮选中就有常规浮选、反浮选、特种浮选、闪速浮选工艺和浮选柱工艺

重选有:螺旋选矿工艺、摇床选矿工艺、跳汰选矿工艺、离心选矿工艺、溜槽选矿工艺磁选:干式强磁选矿工艺、干式弱磁选矿工艺、湿式强磁选矿工艺、湿式弱磁选矿工艺电选:摩擦电选工艺、细粒电选工艺、电分级工艺

焙烧:氧化焙烧工艺、还原焙烧工艺、中性烧、氧化还原焙烧、还原氧化焙烧

湿法:酸浸工艺、碱浸工艺、离子萃取工艺、水溶液氯化

混汞:内混汞、外混汞

氰化工艺:搅拌浸出工艺、堆浸工艺、槽浸工艺、池浸浸出选矿工艺

其它工艺:磁炭法工艺、电积法工艺、手选、水洗工艺、联合工艺、超细磨选矿工艺、细菌浸出选矿工艺(生物浸出工艺)、超声波工艺。

铁精粉选矿工艺1. 简介铁精粉选矿工艺是一种通过选矿过程将铁矿石中的杂质去除,从而提高铁矿石的纯度和利用率的工艺。

本文将详细讨论铁精粉选矿工艺的原理、流程以及相关设备和技术。

2. 原理铁精粉选矿工艺的原理是通过物理和化学方法对铁矿石进行分离和去除杂质。

主要步骤包括破碎、磨矿、选别、浮选和脱水等过程。

2.1 破碎破碎是将原始铁矿石经过碎石机等设备进行初步破碎,将其粒径缩小至适合后续工艺处理的尺寸。

2.2 磨矿磨矿是将破碎后的铁矿石进行细化,增加其表面积,以便更好地与选别和浮选药剂进行接触。

常用的磨矿设备包括球磨机和罗茨磨等。

2.3 选别选别是将磨矿后的铁矿石按照粒度和密度进行分离,去除其中的石英、硅酸盐和硫化物等非铁矿物质。

常用的选别设备包括湿式磁选机和重介质选别设备等。

2.4 浮选浮选是一种通过气泡吸附使铁矿粒子上升到液面的方法,从而实现与其他矿石和杂质的分离。

在浮选过程中,可以添加药剂以调整矿石和杂质的表面性质,提高浮选效果。

2.5 脱水脱水是将浮选后的铁矿粉进行去除多余水分的过程,通常通过离心机、压滤机或真空过滤机等设备实现。

3. 工艺流程铁精粉选矿工艺的流程通常包括前期准备、选矿、浮选和脱水等环节。

3.1 前期准备前期准备包括原料处理和设备调试等工作。

首先对原料进行破碎和磨矿处理,确保原料的合适粒度。

然后对相应设备进行调试,保证其正常运行。

3.2 选矿选矿是将破碎和磨矿处理后的铁矿石进行选别。

根据矿石的粒度和密度特性,通过选别设备将铁矿石和非铁矿物质进行分离,得到较纯的铁矿石。

3.3 浮选浮选是将经过选矿的铁矿石进行浮选处理,去除其中的杂质。

在浮选过程中,可以根据矿石和杂质的性质调整药剂的类型和添加量,提高铁精粉的品位和回收率。

3.4 脱水脱水是将经过浮选的铁矿粉进行除水处理。

通过离心机、压滤机或真空过滤机等设备将多余水分去除,得到合适的含水率的铁精粉。

4. 相关设备和技术铁精粉选矿工艺涉及到多种设备和技术的应用。

铁矿选矿工艺流程

铁矿选矿工艺流程是指对铁矿石进行选矿处理,从中提取出铁

矿石中的有用矿物,达到冶炼铁的目的。

铁矿选矿工艺流程主要包

括破碎、磨矿、磨选、磁选、重选等环节。

下面将详细介绍铁矿选

矿工艺流程的各个环节及其作用。

首先是破碎环节,破碎是将原始的铁矿石经过机械设备进行破碎,使其达到一定的颗粒度,方便后续的处理。

破碎的目的是将原

始的大块矿石破碎成较小的颗粒,以便后续的磨矿操作。

接下来是磨矿环节,磨矿是指将破碎后的铁矿石进行进一步的

细化处理,通过磨矿设备将其磨成更细的颗粒。

磨矿的目的是增加

矿石的表面积,提高矿石的暴露度,为后续的磨选操作提供条件。

然后是磨选环节,磨选是指利用磨矿后的铁矿石进行选矿处理,通过物理方法将矿石中的有用矿物和非有用矿物进行分离。

磨选的

主要作用是提高矿石的品位,减少有用矿石的损失。

接着是磁选环节,磁选是指利用磁性矿石和非磁性矿石在磁场

中的不同反应,通过磁选设备将磁性矿石和非磁性矿石进行分离。

磁选的作用是提高矿石的品位,减少对环境的污染。

最后是重选环节,重选是指利用矿石在流体中的不同沉降速度,通过重选设备将矿石中的有用矿物和非有用矿物进行分离。

重选的

作用是进一步提高矿石的品位,减少对环境的影响。

总的来说,铁矿选矿工艺流程是一个复杂的过程,需要经过多

个环节的处理,才能最终得到高品位的铁矿石。

各个环节之间相互

配合,共同完成对铁矿石的加工处理,确保最终产品的质量。

希望

本文介绍的铁矿选矿工艺流程能够对相关领域的工作者有所帮助,

谢谢阅读!。

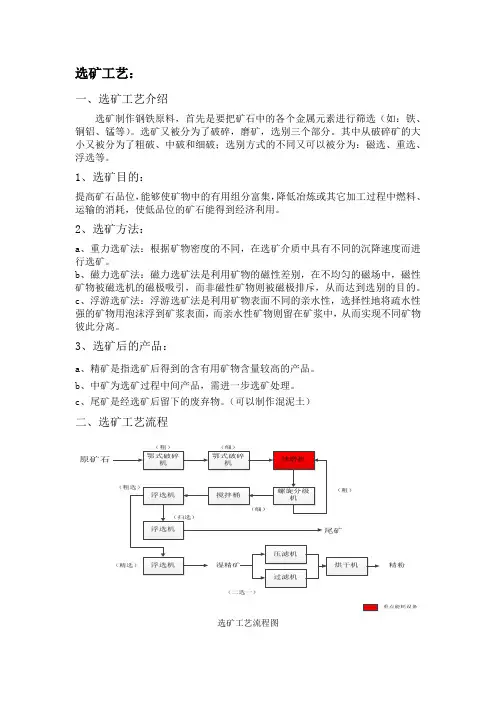

选矿工艺:一、选矿工艺介绍选矿制作钢铁原料,首先是要把矿石中的各个金属元素进行筛选(如:铁、铜铝、锰等)。

选矿又被分为了破碎,磨矿,选别三个部分。

其中从破碎矿的大小又被分为了粗破、中破和细破;选别方式的不同又可以被分为:磁选、重选、浮选等。

1、选矿目的:提高矿石品位,能够使矿物中的有用组分富集,降低冶炼或其它加工过程中燃料、运输的消耗,使低品位的矿石能得到经济利用。

2、选矿方法:a 、重力选矿法:根据矿物密度的不同,在选矿介质中具有不同的沉降速度而进行选矿。

b 、磁力选矿法:磁力选矿法是利用矿物的磁性差别,在不均匀的磁场中,磁性矿物被磁选机的磁极吸引,而非磁性矿物则被磁极排斥,从而达到选别的目的。

c 、浮游选矿法:浮游选矿法是利用矿物表面不同的亲水性,选择性地将疏水性强的矿物用泡沫浮到矿浆表面,而亲水性矿物则留在矿浆中,从而实现不同矿物彼此分离。

3、选矿后的产品:a 、精矿是指选矿后得到的含有用矿物含量较高的产品。

b 、中矿为选矿过程中间产品,需进一步选矿处理。

c 、尾矿是经选矿后留下的废弃物。

(可以制作混泥土)二、选矿工艺流程(二选一)原矿石精粉重点能耗设备选矿工艺流程图三、选矿的主要设备及介绍:1、矿石破碎设备鄂式破碎机:颚式破碎机工作原理: 具有破碎比大、产品粒度均匀、结构简单、工作可靠、维修简便、运营费用经济等特点。

颚式破碎机功率6-185kw鄂式破碎机功率估算:第一种:德国文献中的邦德公式,德国文献中对美国学者邦德提出粉碎能耗的裂缝假说进行了变换,将邦德功指数W1包含在功率系数c中得W=c(1/√P-1/√F)Q式中P、F-产品、给料平均尺寸,μm;Q-鄂式破碎机产量,t/h;c-单位功率系数,随矿石性质而变化,见表2-3.第二种:生产中常用下列经验公式估算破碎机功率:对人型破碎机(900×1200以上)功率为:P=BL/100~BL/120对于中、小型破碎机(600×900以下)功率为:P=BL/50~BL/70--------式中B、L为破碎机给料口宽度和长度,cm。

铬矿选矿工艺一、选矿工艺概述铬矿是一种重要的金属矿物,主要用于制造不锈钢、合金钢等。

铬矿选矿工艺是将原始铬矿经过多道工序处理,使其达到提纯的目的。

其基本流程包括:粗选、中选、精选和尾矿处理。

下面将详细介绍每个步骤的具体操作。

二、粗选粗选是铬矿提纯过程中的第一步,目的是将原始铬矿中较大颗粒的杂质去除,以便后续工序更好地进行。

具体操作如下:1. 破碎:将原始铬矿通过颚式破碎机或圆锥式破碎机等设备进行初步碾碎,使其成为适合进一步加工处理的小块。

2. 筛分:使用振动筛或旋转筛等设备对铬矿进行筛分,将较大颗粒的杂质去除。

3. 洗涤:对筛分后的铬矿进行水洗或化学洗涤,以去除表面上附着的泥土和其他杂质。

三、中选中选是铬矿提纯过程中的第二步,目的是进一步去除较小颗粒的杂质,提高铬矿的品位。

具体操作如下:1. 磁选:使用磁选机对铬矿进行磁性分离,将其中的磁性杂质去除。

2. 重选:使用重选机对铬矿进行重力分离,将其中的重质杂质去除。

3. 浮选:使用浮选机对铬矿进行浮力分离,将其中的轻质杂质去除。

四、精选精选是铬矿提纯过程中的第三步,目的是进一步提高铬矿的品位,并使其达到工业生产所需标准。

具体操作如下:1. 磨细:将中选后的铬矿再次进行粉碎,使其颗粒大小更加均匀。

2. 浮选:使用浮选机对经过粉碎后的铬矿进行再次浮力分离,以进一步提高品位。

3. 磁选:使用高强度磁选机对经过浮选后的铬矿进行再次磁性分离,以去除残留的低品位物质。

五、尾矿处理尾矿处理是铬矿提纯过程中的最后一步,目的是将处理过程中产生的废弃物进行处理,避免对环境造成污染。

具体操作如下:1. 沉淀:将浮选过程中产生的废水进行沉淀处理,使其中的固体颗粒沉淀到底部。

2. 过滤:对沉淀后的固体颗粒进行过滤,以去除其中的水分。

3. 干燥:将过滤后的固体颗粒进行干燥处理,使其达到无害化处置标准。

六、总结铬矿选矿工艺是一项非常复杂和严密的工作,需要经验丰富和技术娴熟的专业人员进行操作。

选矿设备工艺流程选矿是矿山生产中的重要环节,其工艺流程对矿石的提取和提纯起着关键作用。

选矿设备工艺流程是指通过一系列设备和工艺步骤,将原始矿石中的有用矿物和杂质分离出来,从而达到提取有用矿物的目的。

下面将介绍典型的选矿设备工艺流程。

1. 破碎和磨矿阶段矿石从矿山中采出后,首先需要进行破碎和磨矿处理。

破碎设备通常包括颚式破碎机、圆锥破碎机和冲击破碎机等,其作用是将原始矿石从较大的块状物破碎成较小的颗粒。

而磨矿设备则包括球磨机、矿石磨等,其作用是将破碎后的矿石进行细磨,以便后续的浮选或者选矿过程。

2. 浮选阶段浮选是选矿中常用的一种分离方法,其原理是利用矿物与浮选剂的亲疏性差异,使有用矿物和杂质分离。

浮选设备通常包括浮选机、搅拌桶和浮选槽等。

在浮选过程中,首先将矿石经过破碎和磨矿处理后,与浮选剂混合,然后通过浮选机的搅拌和气泡作用,使有用矿物浮到矿浆表面形成浮渣,而杂质则沉入矿浆底部形成尾渣,从而实现有用矿物和杂质的分离。

3. 磁选阶段磁选是利用矿石中的铁磁性矿物与非铁磁性矿物的差异,通过磁场作用将二者分离的方法。

磁选设备通常包括磁选机和磁选槽等。

在磁选过程中,矿石经过破碎和磨矿处理后,通过磁选机的磁场作用,使铁磁性矿物被吸附在磁选机表面形成磁渣,而非铁磁性矿物则被带走形成尾渣,从而实现有用矿物和杂质的分离。

4. 重选阶段重选是利用矿石中的密度差异进行分离的方法。

重选设备通常包括重选机和重选槽等。

在重选过程中,矿石经过破碎和磨矿处理后,通过重选机的水流作用,使密度较大的有用矿物沉降到重选机底部形成重选渣,而密度较小的杂质则被带走形成尾渣,从而实现有用矿物和杂质的分离。

5. 脱水和干燥阶段脱水和干燥是选矿过程中的最后一道工艺环节,其目的是将分离出来的有用矿物进行脱水和干燥处理,以便后续的运输和储存。

脱水设备通常包括脱水筛和脱水离心机等,而干燥设备则包括回转干燥机和烘干机等。

综上所述,选矿设备工艺流程是一个复杂的系统工程,其涉及到破碎、磨矿、浮选、磁选、重选、脱水和干燥等多个工艺环节。

选矿工艺流程介绍矿工艺流程是指通过一系列的物理和化学方法对矿石进行提炼和处理的过程。

这个过程旨在提取有用的金属、非金属矿物或其他有价值的物质。

以下是一个简单的矿工艺流程介绍。

1.采矿:矿石一般在地下或露天矿山中开采。

这个阶段的目标是将矿石从矿床中移除并送往处理厂。

采矿方法取决于矿石类型和其在地下的分布情况。

2.破碎和磨矿:在矿石到达处理厂后,它会被送进破碎机,将矿石打碎成更小的颗粒。

然后,这些碎矿将被送进磨矿机中,继续细磨成更小的颗粒。

3.矿浆制备:细磨后的矿石将和一定比例的水混合形成矿浆。

这个过程是为了创造一个合适的环境,以便对矿石进行进一步加工和分离。

4.磁选:磁选是一种通过磁力分离矿石中的磁性物质的方法。

在磁选过程中,一种称为磁铁矿的磁性矿物会吸附在磁铁上,从而实现分离。

5.浮选:浮选是一种通过表面活性剂和空气泡的作用分离矿石中的有用矿物的方法。

在浮选过程中,放入矿浆中的浮选剂会使有用矿物和泡沫一起浮在矿浆表面,然后被收集。

6.重选:重选是一种通过重力和液体浓度的差异分离矿石中的不同密度矿物的方法。

这个过程涉及使用特殊设备,例如离心机和重力分选机。

7.电选:电选是一种通过矿石在电场中的行为分离矿石中不同电性矿物的方法。

这个过程利用了不同矿物在电磁场中的电导率差异。

8.热处理:热处理是一种通过加热矿石来改变其化学和物理性质的方法。

这个过程通常用于提高矿石的冶炼性能,使其更容易从矿石中提取有用的金属。

9.精炼:精炼是一种通过化学和物理方法将提取的金属纯度提高到所需水平的方法。

这个过程涉及去除杂质和杂质物质,以获得纯净的金属。

10.尾矿处理:尾矿处理是一个非常重要的步骤,它旨在处理和处理加工后产生的废弃物。

这个过程涉及使用不同的技术,例如固体废物脱水,废水处理和矿山回填。

总结:矿工艺流程是一个复杂的过程,涉及多个步骤和技术。

每个步骤都有其特定的目标和方法。

通过这些步骤,矿石中的有用物质可以被提取出来,并转化为更有价值和可用的形式。

铁矿的选矿工艺铁矿是一种重要的矿石资源,广泛用于冶金、建筑、机械等行业。

然而,铁矿中常常含有其他杂质,如硅酸盐、硫化物等,需要通过选矿工艺进行提纯。

选矿工艺是指通过物理、化学等方法对矿石进行处理,使其达到冶金要求的工艺过程。

铁矿的选矿工艺主要包括矿石破碎、矿石磨矿、矿石脱泥、矿石浮选等环节。

首先,矿石破碎是将原始矿石分解成一定粒度的碎石,以便后续工艺的进行。

矿石破碎通常通过颚式破碎机、圆锥破碎机等设备完成,将矿石从大块破碎为小块。

接下来是矿石磨矿环节,即将破碎后的矿石细化至所需粒度。

矿石磨矿一般采用球磨机、砂石磨等设备,通过摩擦和撞击的作用,使矿石颗粒逐渐细化。

矿石磨矿的目的是增加矿石表面积,提高矿石与选矿药剂的接触面积,以便更好地进行后续工艺。

然后是矿石脱泥环节,即将矿石中的泥土、石灰石等杂质去除。

矿石脱泥一般采用湿式选矿方法,通过水的作用将泥土等杂质从矿石中分离出来。

脱泥设备常用的有螺旋分选机、湿选筛等。

矿石脱泥的目的是提高矿石的品位,减少后续工艺的能耗。

最后是矿石浮选环节,即通过选矿药剂的作用,使铁矿与其他杂质分离。

矿石浮选是一种重要的选矿方法,通过调整选矿药剂的种类和用量,使铁矿石与其他杂质的亲水性和疏水性差异达到分离的目的。

矿石浮选一般采用浮选机、磁选机等设备,将矿石浮选浓缩为铁精矿。

除了上述主要环节,铁矿选矿过程中还包括矿石预处理、尾矿处理等环节。

矿石预处理是指对原始矿石进行破碎、磨矿等处理,以提高选矿效果;尾矿处理是指对选矿过程中产生的废弃物进行处理,减少对环境的影响。

铁矿的选矿工艺是一个复杂的过程,需要根据矿石的特性、冶金要求等因素进行合理选择。

同时,选矿工艺也在不断创新和改进,以提高选矿效率、降低能耗和环境影响。

随着科学技术的进步,新的选矿工艺和设备不断涌现,为铁矿选矿提供了更多的选择。

铁矿的选矿工艺是提纯铁矿石的关键环节,通过矿石破碎、磨矿、脱泥、浮选等工艺,可以将铁矿与其他杂质分离,得到纯度较高的铁精矿。

铁矿石选矿工艺流程

铁矿石是一种重要的矿产资源,广泛应用于钢铁行业。

为了从铁矿石中提取出高纯度的铁,需要经过一系列的选矿工艺流程。

本文将介绍铁矿石选矿的工艺流程,包括破碎、磨矿、磁选、重选和干燥等步骤。

1. 破碎。

铁矿石从矿山中开采出来后,首先需要经过破碎工艺。

矿石经过初级破碎设备如颚式破碎机或圆锥破碎机进行初步破碎,将矿石破碎成较小的颗粒。

然后再经过二次破碎,将颗粒再次破碎成更小的颗粒,以便后续的选矿工艺处理。

2. 磨矿。

破碎后的铁矿石颗粒需要经过磨矿工艺,将颗粒磨成更细的粉末。

常用的磨矿设备包括球磨机和磨矿机,通过旋转的钢球或磨盘对矿石颗粒进行磨碎,使其达到所需的细度。

3. 磁选。

磨矿后的铁矿石粉末含有一定的磁性矿物,可以通过磁选工艺进行分离。

磁选设备包括湿式磁选机和干式磁选机,通过磁场作用将磁性矿物和非磁性矿物分离,从而提高铁矿石的品位。

4. 重选。

经过磁选后的铁矿石粉末还会含有一定的杂质,需要通过重选工艺进行进一步的分离。

重选设备包括重介质分离机和震动台,通过密度差异将铁矿石和杂质进行分离,提高铁矿石的品位。

5. 干燥。

最后,经过重选的铁矿石粉末需要进行干燥处理,以便后续的加工和运输。

常用的干燥设备包括回转烘干机和热风炉,通过热风对铁矿石进行干燥,使其达到所需的含水率。

通过以上工艺流程,铁矿石可以得到高品位的铁精矿,可以进一步进行冶炼和加工,用于生产各种钢铁产品。

铁矿石选矿工艺流程的优化和改进,可以提高铁矿石的选矿效率和品位,降低生产成本,对于钢铁行业具有重要的意义。

选矿生产线工艺流程介绍1. 引言选矿生产线是将原料矿石进行分类和提纯的过程,以获得所需的金属或非金属产品。

本文将介绍一般选矿生产线的工艺流程,包括原料矿石的处理、破碎、磨矿、浮选、过滤、干燥等主要步骤。

2. 原料矿石处理原料矿石通常经过采矿、运输和储存后,需要经过一系列的处理步骤以确保其适用于选矿生产线。

这些步骤通常包括清洗、筛分、破碎和分类。

•清洗:通过物理或化学方法去除矿石表面的杂质,提高矿石的纯度。

•筛分:将原料矿石按照粒度大小进行分级,以便后续的处理步骤。

•破碎:使用破碎设备将原料矿石破碎成所需的粒度。

•分类:根据原料矿石的性质和含量,将其分为不同的等级或品位。

3. 磨矿磨矿是将破碎后的矿石进一步细磨,以增加矿石的表面积,提高浮选的效果。

磨矿通常使用球磨机或矩形磨机进行,矿石在磨机中与磨矿介质一起滚动、碰撞和研磨,直至达到所需的细度。

磨矿过程中的主要参数包括磨矿介质的大小、矿石的进料速度、磨矿机的转速等,这些参数的调整可以根据矿石的硬度和性质进行优化,以实现最佳的磨矿效果。

4. 浮选浮选是选矿生产线中最关键的步骤之一,通过气泡的作用将有价值的矿物颗粒从矿石中分离出来。

浮选用的是不同矿物的不同性质对气泡的吸附性的差异进行分选的原理。

浮选通常需要使用浮选机,根据不同矿石的特点和使用目的,可以选择气体浮选、溶液浮选或者离心浮选等不同类型的浮选机。

浮选过程中的控制参数包括浮选药剂的种类和浓度、搅拌强度、气泡尺寸等,这些参数的调整可以影响矿石的分离效果。

5. 过滤和干燥浮选后的浮选泡沫或矿渣需要进行过滤和干燥,以分离出所需的产品。

过滤是通过过滤器或压滤机将浮选泡沫或矿渣中的水分进行去除,得到含水率较低的产物。

干燥是将含水率较低的产物进行烘干,以得到所需的干燥产品。

过滤和干燥过程中的主要参数包括过滤速度、压滤效果、烘干温度和烘干时间等,这些参数的调整可以根据产品的要求进行优化。

6. 结论选矿生产线工艺流程介绍了矿石的处理、破碎、磨矿、浮选、过滤和干燥等主要步骤。