机床设计总体-简化版

- 格式:ppt

- 大小:15.76 MB

- 文档页数:63

机床设计方案导言:机床作为制造业的重要设备,对于实现工业现代化起着关键性作用。

机床设计方案是机床制造过程中至关重要的环节,它涉及到机床性能、质量、使用寿命等方面,直接影响到生产效率和产品质量。

本文将从机床设计方案的几个关键要素出发,探讨如何设计出一套优秀的机床。

1. 功能设计机床作为一种生产工具,其功能设计是机床设计的重要基础。

首先,需要明确机床的加工工艺要求,包括加工材料、精度要求、工艺流程等方面。

其次,需要合理选择驱动方式、转速范围和加工能力等。

最后,还要充分考虑机床的灵活性和自动化程度,以满足不同生产需求。

2. 结构设计机床的结构设计与功能设计密切相关,它直接决定了机床的刚性、稳定性和精度。

在结构设计中,需要合理选择机床的主要部件材料、尺寸和结构形式。

同时,还要关注机床的传动和导向方式,确保其运动平稳、精度高。

此外,还要注意机床组装技术,保证机床在使用过程中不会出现松动或失调问题。

3. 控制系统设计随着现代制造业的发展,机床的控制系统变得越来越重要。

控制系统设计关乎机床的智能化程度和生产效率。

在控制系统设计中,首先需要选择合适的控制器和传感器,并进行合理的布局。

其次,需要设计合理的控制算法,以实现机床的自动化控制。

此外,还需要考虑机床的人机界面设计,以提高操作便利性和工作效率。

4. 安全性设计机床作为一种危险设备,安全性设计至关重要。

安全性设计主要包括两个方面:一是确保机床本身的安全性,即减少事故发生的概率;二是提供安全保护装置,以降低事故发生后的伤害程度。

在安全性设计中,需要考虑机床的紧急停机装置、防护装置和紧急救援系统等。

5. 维护性设计机床作为一种大型设备,维护性设计对于机床的整体性能和使用寿命具有重要影响。

维护性设计主要包括对机床的易损件进行可更换设计、对机床进行模块化设计以及提供完善的维护手册和培训等。

合理的维护性设计可以减少机床的故障率和维修时间,提高机床的可靠性和使用效率。

结论:机床设计方案是保证机床性能和质量的关键,它需要充分考虑到机床的功能设计、结构设计、控制系统设计、安全性设计和维护性设计等方面。

2009年5月23 日目录第一部分组合机床总体设计 (3)一、工艺方案的制定 (3)1.1零件工艺基面的选择 (3)1.2 加工工艺分析 (3)1.3 孔切削用量的选择 (3)二、机床配置型式和结构方案的确定 (4)三、组合机床方案图纸设计 (4)3.1被加工零件工序图 (4)3.2加工示意图 (5)3.2.1加工示意图的编制步骤 (6)3.3组合机床生产率的计算 (11)3.3.1生产率的计算和生产率计算卡的绘制 (11)3.4机床联系尺寸图的绘制 (13)3.4.1机床主要联系尺寸的确定 (14)第一部分组合机床总体设计一、工艺方案的制定1.1零件工艺基面的选择由于被加工零件(缝纫机体)是箱体类零件,所以我选择了“一面二孔”的定位方法。

该方法有以下特点:a、很简便的消除工件的六个自由读,使工件获得稳定的固定位置;b、有同时加工五个面的可能。

既能高度集中加工工序,又有利于提高各面上孔的位置精度;c、该方法可以作为从粗加工到精加工的全部工序加工的基准,使整个工艺过程实现基准统一;d、该方法使夹紧方便,夹紧机构简单。

容易使夹紧力对准支承,消除夹紧力引起工件变形对加工精度的影响。

为了保证零件的加工精度及技术要求,工艺基面必须规定相应的公差。

根据缝纫机体零件的大小,定位销孔径选择∅16,太小时,定位销很细,加工中易受力产生较大的变形。

销孔的精度为2级,两销孔中心距定为321毫米,其公差为±毫米。

0.061.2 加工工艺分析由于被加工零件只需要钻孔,所以该机床只有一个钻孔加工工艺。

而且钻孔深度不大,属于一般钻孔。

1.3 孔切削用量的选择由于该缝纫机体是铸铁件,而且硬度大概在200~241左右,根据下表选取切削用量。

表1用高速钢钻头加工铸铁件的切削用量二、机床配置型式和结构方案的确定由于被加工的缝纫机体是一个箱体件,一次只加工一个,生产率要求不是很高,所以我选择了单工位组合机床,而且该零件孔中心线与定位基准面平行,而且需要同时加工两个面,因此选择单工位组合机床中的卧式双面组合机床。

CK56A立式车床数控设计概述:一、车床结构设计:1.主轴箱结构设计:主轴箱采用立式结构,由主轴、主轴帽、主轴箱底盘等组成。

主轴帽采用整体铸造,保证刚性和稳定性。

主轴箱底盘采用箱式结构,以提供稳定的支撑。

2.工作台结构设计:工作台采用滚动导轨结构,以实现工作台的平稳移动和精确定位。

滚动导轨选用高精度的线性导轨,同时加装滚子轴承,以增加滚动的平稳性。

3.XY轴结构设计:XY轴采用滚珠丝杠传动结构,以保证精确控制并提高运动速度。

滚珠丝杠选用高精度的滚珠丝杠,同时加装封闭式防尘罩,以延长滚珠丝杠的使用寿命并减少维护。

4.运动控制系统设计:运动控制系统采用数控系统,实现对车床的自动控制。

数控系统选用高性能的数控控制器,具备多种加工函数和编程功能,以满足不同的加工需求。

二、数控系统设计:1.数控系统选型:数控系统选用功能齐全、稳定可靠的数控控制器,以保证车床的精度和稳定性。

数控控制器具备多种编程方式和协同功能,以增加加工的灵活性和效率。

2.数控系统布局设计:数控系统布局合理,以方便操作和维护。

各控制设备之间的连线均采用防护套管进行隔离,以保证运行的安全性。

3.数控系统软件设计:数控系统软件应具备友好的界面和丰富的功能,以满足不同的加工需求。

软件应支持G代码和M代码的输入,以实现程序的编制和执行。

三、操作界面设计:1.操作界面布局设计:操作界面布局简洁明了,以方便操作人员的使用。

主要功能按钮和显示器应位于操作人员易于触摸和看见的位置。

2.操作界面趋向设计:操作界面应具备人性化的趋向设计,以提高操作的效率和精度。

主要功能按钮提供快捷键和快速设置选项,以减少操作的步骤和时间。

3.操作界面显示设计:操作界面可以显示当前的加工状态和参数,以方便操作人员对加工过程的实时掌控。

同时,还可以显示故障信息和报警信息,以帮助操作人员及时处理问题。

四、安全系统设计:1.急停开关设计:车床应配备紧急停止按钮,以便在紧急情况下能够及时停止设备的运行。

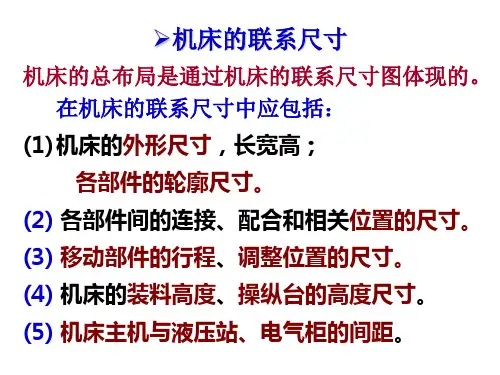

组合机床的总体设计组合机床总体设计内容和步骤与普通机床相同,但由于组合机床只加工一种或数种工件的特定工序,工艺范围窄,主要技术参数已知;且工艺方案一旦确定,也就确定了结构布局;因而总体设计的侧重点不同,主要是通过工件分析等掌握机床设计的依据,画出详细的加工零件工序图;通过工艺分析,画出加工示意图;然后今昔功能总体布局,画出机床尺寸联系图。

一、制订工艺方案1、选择合适,可靠的工艺方法2、粗、精加工要合理安排3、工序集中的原则4、定位基准及夹紧点的选用原则此步骤已经完成。

二、确定组合机床的配置形式和结构方案通常,在确定工艺方案的同时,也就大体上确定了组合机床的配置形式和结构方案。

但是还要考虑下列因素的影响。

1. 加工精度的影响工件的加工精度要求,往往影响组合机床的配置形式和结构方案。

例如,加工精度要求高时,应采用固定夹具的单工位组合机床,加工精度要求较低时,可采用移动夹具的多工位组合机床;工位各孔间的位置精度要求高时,应采用在同一工位上对各孔同时精加工的方法;工件各孔间同轴度要求较高时,应单独进行精加工等等。

本次加工的零件各孔间的位置精度要求较高,所以采用在同一工位上对各孔同时精加工的方法。

2. 工件结构状况的影响工件的形状、大小和加工部位的结构特点,对机床的结构方案也有一定的影响。

例如,对于外形尺寸和重量较大的工件,一般采用固定夹具的单工位组合机床,对多工序的中小型零件,则宜采用移动夹具的多工位组合机床;对于大直径的深孔加工,宜采用具有刚性主轴的立式组合机床等等。

本次加工的零件外形尺寸和重量较大,采用固定夹具的单工位组合机床,因为要加工深120mm的孔,所以采用立式的组合钻床。

3. 生产率的影响生产率往往是决定采用单工位组合机床、多工位组合机床还是组合机床自动线的重要因素。

例如,从其他因素考虑应采用单工位组合机床,但由于满足不了生产率的要求,就不得不采用多工位组合机床,甚至自动线来进行加工。

4. 现场条件的影响使用组合机床的现场条件对组合机床的结构方案也有一定的影响。