生产工艺流程图-模型

- 格式:pdf

- 大小:17.03 KB

- 文档页数:1

1:10000数字高程模型生产技术规定1:10000数字高程模型生产技术规定Technical specifications for producing1:10000 digital elevation models(征求意见稿)国家测绘局二??一年一月本规定的编写汇集了我国测绘部门近几年有关“数字高程模型(DEM)”的生产经验与试验研究成果,同时参考了美国联邦地理数据委员会基础制图分委员会制订的《数字高程数据内容标准草案》(1997.1)及美国内务部USGS制订的《数字高程模型标准》(1998.1)等重要资料。

本规定配合《基础地理信息数字产品1:100001:50000数字高程模型》标准,专门用于指导生产1:10000数字高程模型(DEM)产品。

本规定由国家测绘局提出并归口。

本规定由广东省基础地理信息中心、陕西测绘局国家测绘局测绘标准化研究所起草。

本规定主要起草人:周一。

前言1 范围……………………………………………………………………………………………1 2 引用标准……………………………………………………………………………………… 1 3术语……………………………………………………………………………………………1 4 资料的收集与分析……………………………………………………………………………2 5 总体技术要求………………………………………………………………… …………………2 6 生产流程与技术要求……………………………………………… …………………………3 7 作业规程…………………………………………… ……………………………………………8 8 数据文件管理.......................................................................................... 17 9产品归档 (19)1:10000基础地理信息更新与建库技术设计暂行规定1:10000数字高程模型生产技术规定Technical specifications for producing1:10000 digital elevation models本规定规定了1: 10000数字高程模型(DEM)的数据采集技术、生产工艺流程及作业规程。

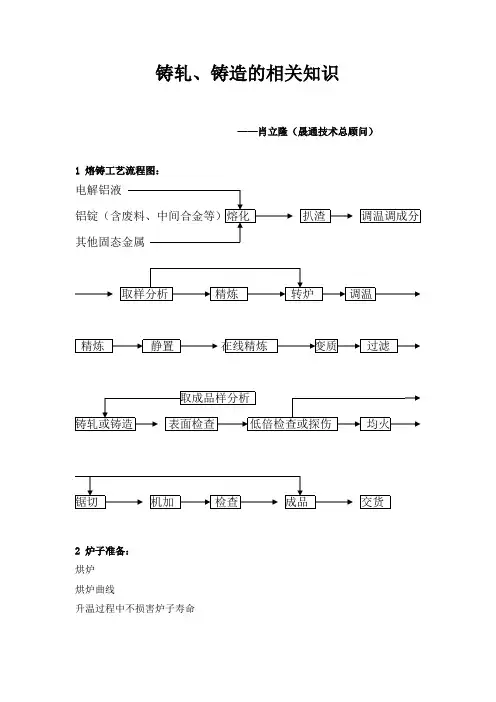

铸轧、铸造的相关知识——肖立隆(晟通技术总顾问)1 熔铸工艺流程图:电解铝液调温调成分交货2 炉子准备:烘炉烘炉曲线升温过程中不损害炉子寿命3 炉料要求和加料顺序: 炉料要求: 无吸水,无油污加料顺序:废料 中间合金 铝锭 化平后铜、锌等 镁 添加剂 取样4 熔化: Q=dT C TM ⎰201+L+dT C TTM⎰2C 1——固体比热:0.215卡/克0C ; C 2——液体比热:0.198卡/克0C L ——熔化潜热:94.6卡/克0C 黑度:0.25 熔化时的增气反应:铝和水发生反应: 2Al+3H 2O=Al 2O 3+6[H]火焰炉燃烧时发反应: C m H n +O 2 CO+CO 2+H 2O 6 熔体中氢的平衡溶解度:S=K 2H P7 影响熔体含气量的因素: 1) 合金元素影响:V MeO / V Me > 1 < 1 = 1 α 氧化铝膜密度3.47克/㎝3,致密,可防止继续氧化:γ 氧化铝膜表面疏松,存在φ50—100×10-10 m 的小孔,在熔炼温度下含有1—2%的水分;在9000C 以上时,γ完全变成α氧化铝,密度增到3.97克/㎝3,体积收缩13%,氧化铝易被搅入铝液中。

2) 熔体温度影响: 3) 熔体停留时间影响: 4) 空气湿度影响: 8 熔化时的造渣反应:有关化学元素的氧化物生成自由能几种氧化物和熔融铝可能发生的化学反应式:3SiO2 + 4Al = 2Al2O3+ 3Si 3FeO + 2Al = Al2O3+ 3FeCr2O3+ 2Al = Al2O3+ 2Cr SiO2+ 2Mg = 2MgO + Si9 电解铝液的情况:温度高:900——9300C炉内停留时间长:24小时以上含气量高,氧化夹渣多,结晶核心钝化10 调成分调温:1)加入废料、中间合金、铝锭; 2)加入铜、锌等其他金属3)加入镁和其他添加剂; 4)快速升温5) 取样分析11 精炼:基本原理:1)吸附净化:依靠精炼剂产生的吸附作用达到去氧化夹杂和气体的目的。

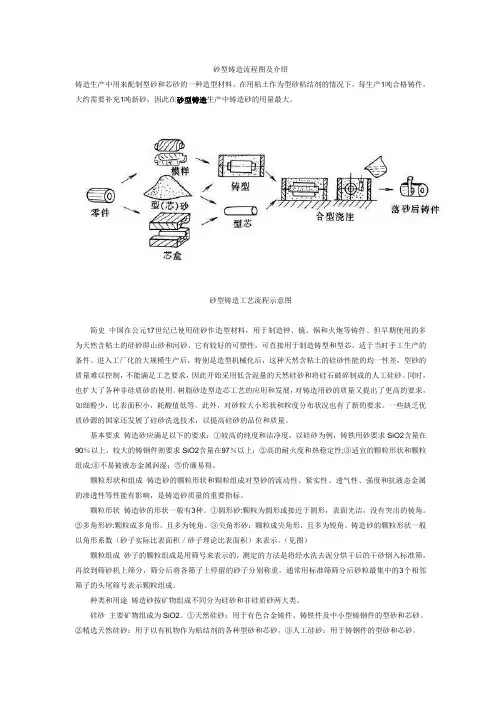

砂型铸造流程图及介绍铸造生产中用来配制型砂和芯砂的一种造型材料。

在用粘土作为型砂粘结剂的情况下,每生产1吨合格铸件,大约需要补充1吨新砂,因此在砂型铸造生产中铸造砂的用量最大。

砂型铸造工艺流程示意图简史中国在公元17世纪已使用硅砂作造型材料,用于制造钟、镜、锅和火炮等铸件。

但早期使用的多为天然含粘土的硅砂即山砂和河砂,它有较好的可塑性,可直接用于制造铸型和型芯,适于当时手工生产的条件。

进入工厂化的大规模生产后,特别是造型机械化后,这种天然含粘土的硅砂性能的均一性差,型砂的质量难以控制,不能满足工艺要求,因此开始采用低含泥量的天然硅砂和将硅石破碎制成的人工硅砂。

同时,也扩大了各种非硅质砂的使用。

树脂砂造型造芯工艺的应用和发展,对铸造用砂的质量又提出了更高的要求,如细粉少,比表面积小,耗酸值低等。

此外,对砂粒大小形状和粒度分布状况也有了新的要求。

一些缺乏优质砂源的国家还发展了硅砂洗选技术,以提高硅砂的品位和质量。

基本要求铸造砂应满足以下的要求:①较高的纯度和洁净度,以硅砂为例,铸铁用砂要求SiO2含量在90%以上,较大的铸钢件则要求SiO2含量在97%以上;②高的耐火度和热稳定性;③适宜的颗粒形状和颗粒组成;④不易被液态金属润湿;⑤价廉易得。

颗粒形状和组成铸造砂的颗粒形状和颗粒组成对型砂的流动性、紧实性、透气性、强度和抗液态金属的渗透性等性能有影响,是铸造砂质量的重要指标。

颗粒形状铸造砂的形状一般有3种。

①圆形砂:颗粒为圆形或接近于圆形,表面光洁,没有突出的棱角。

②多角形砂:颗粒成多角形,且多为钝角。

③尖角形砂:颗粒成尖角形,且多为锐角。

铸造砂的颗粒形状一般以角形系数(砂子实际比表面积/砂子理论比表面积)来表示。

(见图)颗粒组成砂子的颗粒组成是用筛号来表示的,测定的方法是将经水洗去泥分烘干后的干砂倒入标准筛,再放到筛砂机上筛分,筛分后将各筛子上停留的砂子分别称重,通常用标准筛筛分后砂粒最集中的3个相邻筛子的头尾筛号表示颗粒组成。

〔一〕玻璃钢模具手糊成型工艺流程:玻璃钢模具手糊成型工艺是先在模型上涂一层脱模剂,然后将配好的树脂混合料用刮刀或刷子涂刷到模型上,再在其上铺裁好的玻璃布或其它增强材料,用刮刀或毛刷迫使树脂浸入玻璃布,排出气泡,待树脂浸透增强材料后,再铺放第2层增强材料,如此反复涂刷树脂和铺放增强材料,直至到达所需要的设计层数,然后进展固化、脱模和修整。

〔玻璃钢手糊成型工艺流程图见表一〕〔二〕玻璃钢模具原材料的选择:玻璃钢手糊成型模具的原材料主要是树脂、增强材料和辅助材料等。

合理地选择原材料是保证产品质量,降低本钱的重要环节。

选择原材料时,必须满足以下条件:⑴满足产品设计的性能要求;⑵适应手糊成型工艺的特点;⑶价格廉价,货源充分。

目前我司采购的原材料主要有:树脂、增强纤维〔玻纤布、外表毡〕、胶衣、固化剂、促进剂、脱模剂、色料、增韧剂、填料〔石英粉、金刚石粉、铸石粉、石棉粉〕等。

1.树脂的选择:选择手糊成型用的树脂品种十分重要,它直接关系到产品质量和生产工艺。

因此,必须根据产品性能、使用条件及工艺要求确定树脂的品种。

⑴从产品性能考虑,要注意:①树脂固化收缩问题:应选用低收缩树脂。

②断裂延伸率:应选用延伸性好的树脂,提高玻璃钢开裂时的强度。

⑵从工艺角度考虑,树脂应满足:①良好的浸润性。

树脂对纤维的浸润是保证玻璃钢质量的一个重要因素,也是手糊工艺的先决条件。

如浸润不好,不仅使玻璃钢制品成型困难,也会使树脂——纤维间出现气泡;②适当的粘度。

手糊成型时的树脂粘度过低,会出现流胶现象,粘度过大,又会使成型浸润困难;③能在室温或低温下凝胶、固化,并要求固化时无低分子物产生;④无毒或低毒;⑤价格廉价,货源充足。

目前手糊成型工艺中最常用的树脂为不饱和聚酯树脂和环氧树脂,而酚醛树脂很少单独使用。

2.增强材料的选择:纤维品种一般要根据使用条件和工艺设计来进展选择。

⑴从使用条件考虑,要考虑制品的使用温度、强度、韧性、比重、绝缘性等因素。