实验7 液体动压滑动轴承油膜压力与摩擦仿真及测试分析

- 格式:ppt

- 大小:1.10 MB

- 文档页数:28

液体动压润滑径向轴承油膜压力和特性曲线(二) HZS —Ⅰ型试验台一. 实验目的1. 观察滑动轴承液体动压油膜形成过程。

2. 掌握油膜压力、摩擦系数的测量方法。

3. 按油压分布曲线求轴承油膜的承载能力。

二. 实验要求1. 绘制轴承周向油膜压力分布曲线及承载量曲线,求出实际承载量。

2. 绘制摩擦系f 与轴承特性 λ 的关系曲线。

3. 绘制轴向油膜压力分布曲线三. 液体动压润滑径向滑动轴承的工作原理 当轴颈旋转将润滑油带入轴承摩擦表面,由于油的粘性作用,当达到足够高的旋转速度时,油就被带入轴和轴瓦配合面间的楔形间隙内而形成流体动压效应,即在承载区内的油层中产生压力。

当压力与外载荷平衡时,轴与轴瓦之间形成稳定的油膜。

这时轴的中心相对轴瓦的中心处于偏心位置,轴与轴瓦之间处于液体摩擦润滑状态。

因此这种轴承摩擦小,寿命长,具有一定吸震能力。

液体动压润滑油膜形成过程及油膜压力分布形状如图8-1所示。

滑动轴承的摩擦系数f 是重要的设计参数之一,它的大小与润滑油的粘度η (Pa ⋅s)、轴的转速n (r/min)和轴承压力p (MP a)有关,令(7) 式中:λ—轴承特性数观察滑动轴承形成液体动压润滑的过程,摩擦系数f 随轴承特性数 λ 的变化如图8-2所示。

图中相应于f 值最低点的轴承特性数 λc 称为临界特性数,且 λc 以右为液体摩擦润滑区,λc 以左为非液体摩擦润滑区,轴与轴瓦之间为边界润滑并有局部金属接触。

因此f 值随 λ 减小而急剧增加。

不同的轴颈和轴瓦材料、加工情况、轴承相对间隙等,f —λ曲线不同,λc 也随之不同。

四. HZS —I 型试验台结构和工作原理 1. 传动装置如图8-7所示,被试验的轴承2和轴1支承于滚动轴承3上,由调速电机6通过V 带5带动变速箱4,从而驱动轴1逆时针旋转并可获得不同的转速。

λη=n p2. 加载装置该试验台采用静压加载装置,如图图8-8所示。

图中4为静压加载板,它位于被试轴承上部,并固定于箱座上,当输入压力油至加载板的油腔时,载荷即施加在轴承上,轴承载荷为:F = 9.18 (p o A+Go) N (8) 式中: p o — 油腔供油压力,p o = 3 kg/cm 2 ;A — 油腔在水平面上投影面积,2 Go — 初始载荷(包括压力表、平衡重及轴瓦的自重)Go = 8 kgf 。

动压油膜建立的判断轮3的齿间.推动棘轮3转过某一角度。

当摇杆I顺时针转动时,止动爪9阻止棘轮3顺时针转动,同时棘爪2在棘轮3的齿背上滑过,故棘轮3静止不动。

这样,当摇杆1连续往复摆动时,棘轮3便得到单向的间歇运动。

8. 1.2棘轮机构的类型根据棘轮机构的结构特点,常用的棘轮机构可分为齿式和摩擦式两大类型。

1.齿式棘轮机构这种棘轮机构的棘轮具有刚性的轮齿。

棘轮上的齿大多是做在棘轮的外缘上.构成外棘轮机构(见图8-1),也有做在棘轮内缘上的,这时构成内棘轮机构(见图8-2).按照机构的运动情况,齿式棘轮机构可分为以下几种。

地磅(1)单动式棘轮机构.如图8-1、图8-2所示的棘轮机构都是单动式间歇传动的。

当主动件向一个方向摆动时.棘轮沿同方向转过某一角度。

而当主动件反向摆动时,棘轮则静止不动。

(2)双动式棘轮机构。

图B-3所示为双动式棘轮机构。

其特点是当主动件往复摆动一次时,棘轮沿同一方向间歇转动两次。

此种机构的棘爪可制成钩头的(见图8-3(a))或直推的(见图8-3(b))两种形式.圈S-2齿式内抽轮机构2.1液体动压滑动轴承油膜压力与摩擦仿真及测试分析实验2.1.1实验目的通过在HR-B型液体动压滑动轴承实验台上对液体动压滑动轴承进行径向和轴向油膜压力分布及大小的测定和仿真,对摩擦特性曲线进行m定及仿真,了解影响液体动压滑动轴承油膜建立及影响油膜大小各项因素之间的关系。

2.1.2实验原理利用轴承与轴颈配合dpi之(oi形成的楔形问隙,使轴颈在u转时产生泵油作用.将润滑油挤人摩擦表面之间,建立起压力油膜而将两个摩擦面分离开来.形成液休摩擦支承外载荷.从而避免V个摩擦表面的ft接接触和磨损,将这种轴承称为液体动压滑动轴承。

(1)动压油膜的形成在一定条件F,当各种参数协调时,液体动仄力能使轴中心与轴瓦中心有一偏距,,最小油膜厚度h_在轴颈与轴承中心的连线上,将外载荷作用线与轴颈和轴承中心连线所形成的夹角称为偏位角op.在实验台上.由于外载荷是加在轴瓦上的,因此动压油膜形成如图2.1 所示。

动压滑动轴承实验一.实验目的1.观察滑动轴承动压润滑油膜的形成过程,验证动压油膜在径向和轴向的压力分布规律,测定绘制油膜压力分布曲线。

2.观察载荷和转速改变时油膜压力的变化情况。

3.了解液态摩擦系数的测量方法,测定并绘制滑动轴承的摩擦特性曲线,并分析影响液态摩擦系数的因素。

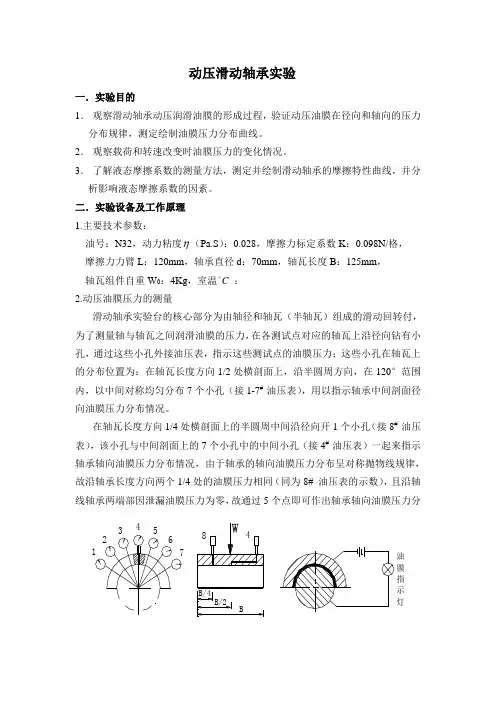

二.实验设备及工作原理1.主要技术参数:油号:N32,动力粘度 (Pa.S):0.028,摩擦力标定系数K:0.098N/格,摩擦力力臂L:120mm,轴承直径d:70mm,轴瓦长度B:125mm,轴瓦组件自重W0:4Kg,室温C :2.动压油膜压力的测量滑动轴承实验台的核心部分为由轴径和轴瓦(半轴瓦)组成的滑动回转付,为了测量轴与轴瓦之间润滑油膜的压力,在各测试点对应的轴瓦上沿径向钻有小孔,通过这些小孔外接油压表,指示这些测试点的油膜压力;这些小孔在轴瓦上的分布位置为:在轴瓦长度方向1/2处横剖面上,沿半圆周方向,在120°范围内,以中间对称均匀分布7个小孔(接1-7# 油压表),用以指示轴承中间剖面径向油膜压力分布情况。

在轴瓦长度方向1/4处横剖面上的半圆周中间沿径向开1个小孔(接8# 油压表),该小孔与中间剖面上的7个小孔中的中间小孔(接4# 油压表)一起来指示布曲线。

3.油膜形成(摩擦状态)指示装置在实验台控制面板上,设有1个油膜指示灯;油膜指示灯电路通过轴径和轴瓦连成回路(如图所示)。

当轴不转动时,轴径和轴瓦直接接触,油膜指示灯电路接通,灯泡很亮;当轴低速转动时,润滑油进入轴和轴瓦之间形成很薄的油膜,2.打开电源前,应先将外载荷W卸掉,以避免因带载启动而造成轴瓦磨损。

3.接通电源,①通过载荷调零旋钮将载荷显示器调零;②将测力百分表调零。

4.启动电动机并调速至400r/min,分别加40Kg力、60Kg力外载荷,测量油膜压力分布数据;然后把电动机调速至300r/min,读出对应的百分表示数∆,再把电动机转速每次下调50转至250r/min、200r/min、150r/min、100r/min、50r/min,读出对应的百分表示数∆,用于计算摩擦系数f。

精品资料推荐液体动压润滑径向轴承油膜压力和特性曲线(二) HZS —I型试验台一.实验目的1. 观察滑动轴承液体动压油膜形成过程。

2. 掌握油膜压力、摩擦系数的测量方法。

3. 按油压分布曲线求轴承油膜的承载能力。

二.实验要求1. 绘制轴承周向油膜压力分布曲线及承载量曲线,求出实际承载量。

2. 绘制摩擦系f与轴承特性的关系曲线。

3. 绘制轴向油膜压力分布曲线三•液体动压润滑径向滑动轴承的工作原理当轴颈旋转将润滑油带入轴承摩擦表面,由于油的粘性作用,当达到足够高的旋转速度时,油就被带入轴和轴瓦配合面间的楔形间隙内而形成流体动压效应,即在承载区内的油层中产生压力。

当压力与外载荷平衡时,轴与轴瓦之间形成稳定的油膜。

这时轴的中心相对轴瓦的中心处于偏心位置,轴与轴瓦之间处于液体摩擦润滑状态。

因此这种轴承摩擦小,寿命长,具有一定吸震能力。

液体动压润滑油膜形成过程及油膜压力分布形状如图8-1所示。

滑动轴承的摩擦系数f是重要的设计参数之一,它的大小与润滑油的粘度(Pas)、轴的转速n (r/min)和轴承压力p (MPi)有关,令nP (7)式中:一轴承特性数观察滑动轴承形成液体动压润滑的过程,摩擦系数f随轴承特性数的变化如图8-2所示。

图中相应于f值最低点的轴承特性数c称为临界特性数,且c以右为液体摩擦润滑区,c以左为非液体摩擦润滑区,轴与轴瓦之间为边界润滑并有局部金属接触。

因此f值随减小而急剧增加。

不同的轴颈和轴瓦材料、加工情况、轴承相对间隙等,f—曲线不同,c也随之不同。

四.HZS-1型试验台结构和工作原理1•传动装置如图8-7所示,被试验的轴承2和轴1支承于滚动轴承3上,由调速电机6通过V带5 带动变速箱4,从而驱动轴1逆时针旋转并可获得不同的转速。

精品资料推荐(9)21 —轴2—试验轴承3—滚动轴承 4 —变速箱5 — V 带传动6—调速电机图8-7传动装置示意图2.加载装置该试验台采用静压加载装置,如图图8-8所示。

滑动轴承油膜压力分析与测量探究本文使用滑动轴承测试台,运用PVDF压电薄膜传感器,测定油膜的各个点的压力分布情况,观察油膜形成的动态过程,并在坐标系上绘出其摩擦特效的曲线,从而获取径向的油膜在给点的压力数值,得出所对应的滑动轴承上的载荷数值。

同时,阐述了具体的滑动轴承油膜压力测量与计算过程。

滑动轴承;油膜压力;测量通常我们在滑动轴承油膜压力的分布计算中,会根据已知的一些参数,如油膜粘度值、偏心率、轴颈转速值、供油压力值等数据,在理论计算的基础上,使用仿真软件进行计算即可。

但是在实际中,这种计算方法存在着较大的误差,甚至有可能会出现一些运算结果同实际运行不符的状况,将高分子材料PVDF应用于滑动轴承动态油膜压力测量中,可以获得更加精确测量的试验数据,反应实际情况。

滑动轴承测试台概述进行滑动轴承油膜压力测试的平台,如图1所示,除去T型基座包括的操控板、电动机、三角皮带、螺旋加载杆、传感器支撑板、主轴、主轴瓦以及主轴箱等一般装置外,还包括了弧形零件、激振器、力传感器、压电薄膜传感器。

其中,电机拖动了轴的旋转,且轴承上安装了螺旋加载杆来提供作用力;滑动轴承装有力传感器,其作用主要是测量油膜的压力分布曲线和相关数据信息。

传感器使用PVDF压电薄膜,PVDF作为各向异性材料,其压电特性决定了电荷响应方向,一般为三个方向,长度、宽度和厚度,主要的用力方向在厚度上。

加载外力作用于PVDF薄膜时,表面的上下可以产生极性相反且大小相等的电荷。

在本文中使用的PVDF压电薄膜传感器厚度为28μm,测量面积1.5×1 cm2,在传感器的尾端,采用了压接端子的电荷输出,使得传感器安放在轴承内,仍能保证油膜的形成。

测试原理上,可以通过简单的流程展示:信号发生器→功率放大器→激振器→实验台→力传感器/压电薄膜传感器→数据采集→计算机在测试台的操纵板上,可以检测轴承的转速和载荷情况,加载载荷不同,测试台承受的压力值也会不一样,因此压力传感器会检测到不同的数据,根据传感器传回的数据所绘制的曲线形状由此发生不同变化。

实验二 液体动力润滑径向滑动轴承承载能力测试实验一、实验项目名称实验项目名称:液体动力润滑径向滑动轴承承载能力测试实验二、实验目的(1) 了解滑动轴承中形成流体动压润滑;(2) 掌握测定油膜压力分布曲线,并用图解积分求油膜承载能力的方法;(3) 了解影响油膜承载能力的因素;三、实验内容(1) 测定和绘制径向滑动轴承径向油膜压力曲线,求轴承的承载能力。

(2) 观察载荷和转速改变时油膜压力的变化情况。

(3) 观察径向滑动轴承油膜的轴向压力分布情况。

四、实验仪器与设备采用ZCS-Ⅱ型液体动压轴承实验台。

五、实验基本原理根据液体动压润滑的雷诺方程,从油膜起始角φ1到任意角φ的理论油膜压力为:ϕϕχϕϕχψωηϕϕϕd P ⎰+-=130*2)cos 1()cos (cos 6 式中:P φ——任意位置的压力(Pa );η ——油膜黏度;ω ——主轴转速(r/s ); ψ ——相对间隙,ψ=(D-d )/d ,D 为轴承孔直径,d 为轴径直径φ ——油压任意角φ0 ——最大压力处极角φ1 ——油膜起始角χ ——偏心率,χ=2*e/(D -d),e 为偏心距实测油膜压力由7个压力传感器测量轴瓦表面每隔22度角处的七点油膜压力值。

六、实验方法与步骤1、 实验准备工作(1) 打开实验台系统软件,选择标定,恢复出厂标定,输入当前产品序号,如标有9的序号为100009,选择串口1;(2) 确认载荷、速度为空,打开实验台电源开关;(3) 一次实验结束后马上又要重新开始实验时,请用轴瓦上端的螺栓旋入顶起轴瓦将油膜先放干净,同时在软件中重新复位,确保下次实验数据准确;2、 油膜压力测试(1)击“自动采集”,将电机速度旋转到200r/min左右,然后慢慢加载到1800N,观察油膜压力采集七点参数值,点击“提取数据”;(2)点击“实测曲线”作出测得的7个压力值之曲线,点击“理论曲线”作出理论压力曲线,对两者进行比较;(3)点击“结果显示”,显示轴承平均压力、轴承pv值、油膜最小厚度;(4)点击“打印”,将油膜压力实验结果打印出来。

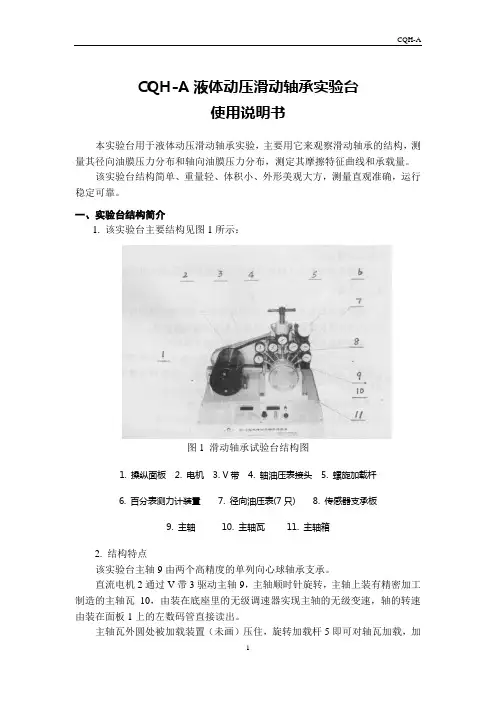

CQH-A液体动压滑动轴承实验台使用说明书本实验台用于液体动压滑动轴承实验,主要用它来观察滑动轴承的结构,测量其径向油膜压力分布和轴向油膜压力分布,测定其摩擦特征曲线和承载量。

该实验台结构简单、重量轻、体积小、外形美观大方,测量直观准确,运行稳定可靠。

一、实验台结构简介1. 该实验台主要结构见图1所示:图1 滑动轴承试验台结构图1. 操纵面板2. 电机3. V带4. 轴油压表接头5. 螺旋加载杆6. 百分表测力计装置7. 径向油压表(7只)8. 传感器支承板9. 主轴10. 主轴瓦11. 主轴箱2. 结构特点该实验台主轴9由两个高精度的单列向心球轴承支承。

直流电机2通过V带3驱动主轴9,主轴顺时针旋转,主轴上装有精密加工制造的主轴瓦10,由装在底座里的无级调速器实现主轴的无级变速,轴的转速由装在面板1上的左数码管直接读出。

主轴瓦外圆处被加载装置(未画)压住,旋转加载杆5即可对轴瓦加载,加载大小由负载传感器传出,由面板上右数码管显示。

主轴瓦上装有测力杆,通过测力计装置可由百分表6读出摩擦力值。

主轴瓦前端装有7只测径向压力的油压表7,油的进口在轴瓦长度的1/2处。

在轴瓦全长的1/4处装有一个轴向油压表的接头,需要时可用内六角扳手将堵油塞旋出,再装上备用的轴向油压表。

3. 实验中如需拆下主轴瓦观察,需按下列步骤进行:a. 旋出外加载传感器插头。

b. 用内六角扳手将传感器支承板8上的两个内六角螺钉卸下,拿出传感器支承板即可将主轴瓦卸下。

二、主要技术参数实验轴瓦:内直径d=60mm有效长度B=125mm表面粗糙度∇7)材料ZCuSn5Pb5Zn5(即旧牌号ZQSn6-6-3)加载范围0~1000N(0~100kg⋅f)百分表精度0.01 量程0—10mm油压表精度 2.5% 量程0~0.6Mpa测力杆上测力点与轴承中心距离L=120mm测力计标定值k=0.098N/格电机功率:355W调速范围:2~400rpm实验台总量:52kg三、电气工作原理5 4 3图二1—主轴转速数码管:主轴转速传感器采集的实时数据。

机械设计基础(Ⅲ)实验报告 班级姓名液体动压滑动轴承油膜压力分布和摩擦特性曲线 学号一、 概述液体动压滑动轴承的工作原理是通过轴颈的旋转将润滑油带入摩擦表面,由于油的粘性(粘度)作用,当达到足够高的旋转速度时油就被挤入轴与轴瓦配合面间的楔形间隙内而形成流体动压效应,在承载区内的油层中产生压力,当压力的大小能平衡外载荷时,轴与轴瓦之间形成了稳定的油膜,这时轴的中心对轴瓦中心处于偏心位置,轴与轴瓦间的摩擦是处于完全液体摩擦润滑状态,其油膜形成过程及油膜压力分布如图6-1所示。

图6-1 建立液体动压润滑的过程及油膜压力分布图滑动轴承的摩擦系数f 是重要的设计参数之一,它的大小与润滑油的粘度η(Pa.s)、轴的转速n(r/min)和轴承压强p(Mpa)有关,令pnηλ=式中,λ——轴承摩擦特性系数。

图6-2 轴承摩擦特性曲线观察滑动轴承形成液体摩擦润滑过程中摩擦系数变化的情况,f-λ关系曲线如图6-2所示,曲线上有摩擦系数最低点,相应于这点的轴承摩擦特性系数λkp称为临界特性数。

在λkp以右,轴承建立液体摩擦润滑,在λkp以左,轴承为非液体摩擦润滑,滑动表面之间有金属接触,因此摩擦系数f 随λ减小而急剧增大,不同的轴颈和轴承材料、加工情况、轴承相对间隙等,λkp也随之不同。

本实验的目的是:了解轴承油膜承载现象及其参数对轴承性能的影响;掌握油膜压力、摩擦系数的测试及数据处理方法。

二、 实验要求1、在轴承载荷F=188kgf 时,测定轴承周向油膜压力和轴向油膜压力,用坐标纸绘制出周向和轴向油膜压力分布曲线,并求出轴承的实际承载量。

在轴承载荷F=128kgf 时,测定轴承周向油膜压力和轴向油膜压力,用计算机进行数据处理,得出周向和轴向油膜压力分布曲线及轴承的承载量。

2、测定轴承压力、轴转速、润滑油粘度与摩擦系数之间的关系,用计算机进行数据处理,得出轴承f-λ曲线。

三、 实验设备及原理本实验使用 HZS-1型液体动压轴承实验台,它由传动装置、加载装置、摩擦系数测量装置、油膜压力测量装置和被试验轴承和轴等所组成。

实验四 液体动压滑动轴承实验指导书一、实验目的1、了解实验台的构造和工作原理,通过实验进一步了解动压润滑的形成,加深对动压原理的认识。

2、学习动压轴承油膜压力分布的测定方法,绘制油膜压力径向和轴向分布图,验证理论分布曲线。

3、掌握动压轴承摩擦特征曲线的测定方法,绘制f —n 曲线,加深对润滑状态与各参数间关系的理解。

二、实验原理及装置1.概述此项实验是径向加载的液体动压滑动轴承实验。

其目的是测量轴承与转轴间隙中的油膜在圆周方向的压力分布值(见图1),并验证径向油膜压力最大值批P MAX 不在外载荷F R 的垂线位置,而是在最小油膜厚度附近,即0=∂∂XP 处。

该实验还可以测试下列几项内容。

(1)测量轴承与转轴间隙中的油膜在轴线方向的压力分布值,并验证轴向压力分布曲线呈抛物线分布,即轴向油膜最大压力值在轴承宽度的中间位置(见图2)。

图1 周向油膜压力分布曲线 图2轴向油膜压力分布曲线(2)测量径向液体动压滑动轴承在不同转速、不同载荷、不同粘度润滑油情况下的摩擦系数f 值,根据取得的一系列f 值,可以做出滑动轴承的摩擦特性曲线,进而分析液体动压的形成过程,并找出非液体摩擦到液体摩擦的临界点,以便确定一定载荷、一定粘度润滑油情况下形成液体动压的最低转速,或一定转速、一定粘度润滑油情况下保证液体动压状态的最大载荷(见图3)。

图3 轴承摩擦特性曲线2.实验装置及原理本实验使用湖南长庆科教仪器有限公司生产的HS-B型液体动压轴承实验台如图4所示,它由传动装置、加载装置、摩擦系数测量装置、油膜压力测量装置和被试验轴承等组成。

图4 滑动轴承试验台1.操纵面板2.电机3.三角带4.轴向油压传感器接头5.外加载荷传感器6.螺旋加载杆7.摩擦力传感器测力装置8.径向油压传感器(7只)9.传感器支撑板10.主轴11.主轴瓦12.主轴箱1)传动装置由直流电机2通过三角带3带动主轴顺时针旋转,由无级调速器实现无级调速。

本实验台主轴的转速范围为3~375rpm,主轴的转速由装在面板1上的数码管直接读出。

液体动压径向滑动轴承实验一、实验内容与目的:1.观察径向滑动轴承的摩擦现象,加深对概念的理解;2.测绘径向滑动轴承的摩擦特性曲线,掌握测绘方法;3.测绘径向滑动轴承油膜压力曲线,求油膜承载能力。

了解复杂问题的简化处理方法。

二、实验设备的结构与工作原理:本实验有二类(二种型号)设备,它们的结构示意图如图1和图2所示:它们包括以下几个部分:类型项目HS-A型试验台HZ型试验台轴与轴瓦轴材料为45号钢,轴径经表面淬火、磨光,表面粗糙度达到Ra=1.6用滚动轴承支承在机架上,轴瓦材料为ZCuSn5Pb5Zn5(旧国标为锡青铜6-6-3),轴瓦内孔精镗后与轴研配以保证与轴配合精度。

在轴瓦的中间径向截面处,沿半圆周布置七个与轴和轴瓦间油膜相通的小孔,这些小孔又分别与压力表相连。

七个小孔位置为沿半圆周的圆周角分别为300、500、700······1500。

七个小孔位置为沿半圆周的圆周角分别为22.50、450、67.50······157.50。

瓦外面与测力弹簧相接。

轴的转速调节装置轴的转动是由直流电动机通过“V”型带来带动的。

由无级调速器实现轴的无级调速。

本实验台轴沿顺时针(面对实验台面板)方向转动。

轴的转速范围为0~500转/分。

轴的转速由调速旋钮控制,实现无级调速。

转速值由数码管直接读出。

本实验台轴沿逆时针(面对实验台面板)方向转动。

轴的转速范围为0~500转/分。

轴的转速由调速旋钮控制,实现无级调速。

转速值由数码管直接读出。

轴与轴瓦间油膜压力测量轴与轴瓦间油膜压力是通过安装在轴瓦上的压力表测量的。

当轴在一定转速下承受一定载荷时,可以从分布在轴瓦上的七块压力表上读出此时油膜的压力值(压力分布情况前面已介绍)加载系统采用螺旋加载方式。

转动螺旋即可改变载荷的大小。

所加载荷之值通过传感器和数字电路由数码器显示。

液体动压润滑径向轴承油膜压力和特性曲线(二)HZS—Ⅰ型试验台一. 实验目的1. 观察滑动轴承液体动压油膜形成过程。

2. 掌握油膜压力、摩擦系数的测量方法。

3. 按油压分布曲线求轴承油膜的承载能力。

二. 实验要求1. 绘制轴承周向油膜压力分布曲线及承载量曲线,求出实际承载量。

2. 绘制摩擦系f 与轴承特性λ的关系曲线。

3. 绘制轴向油膜压力分布曲线三.液体动压润滑径向滑动轴承的工作原理当轴颈旋转将润滑油带入轴承摩擦表面,由于油的粘性作用,当达到足够高的旋转速度时,油就被带入轴和轴瓦配合面间的楔形间隙内而形成流体动压效应,即在承载区内的油层中产生压力。

当压力与外载荷平衡时,轴与轴瓦之间形成稳定的油膜。

这时轴的中心相对轴瓦的中心处于偏心位置,轴与轴瓦之间处于液体摩擦润滑状态。

因此这种轴承摩擦小,寿命长,具有一定吸震能力。

液体动压润滑油膜形成过程及油膜压力分布形状如图8-1所示。

滑动轴承的摩擦系数f是重要的设计参数之一,它的大小与润滑油的粘度η (Pa⋅s)、轴的转速n (r/min)和轴承压力p (MP a)有关,令(7)式中:λ—轴承特性数观察滑动轴承形成液体动压润滑的过程,摩擦系数f随轴承特性数λ的变化如图8-2所示。

图中相应于f值最低点的轴承特性数λc称为临界特性数,且λc以右为液体摩擦润滑区,λc以左为非液体摩擦润滑区,轴与轴瓦之间为边界润滑并有局部金属接触。

因此f值随λ减小而急剧增加。

不同的轴颈和轴瓦材料、加工情况、轴承相对间隙等,f—λ曲线不同,λc 也随之不同。

四.HZS—I型试验台结构和工作原理1.传动装置如图8-7所示,被试验的轴承2和轴1支承于滚动轴承3上,由调速电机6通过V带5带动变速箱4,从而驱动轴1逆时针旋转并可获得不同的转速。

1—轴2—试验轴承3—滚动轴承4—变速箱5—V带传动6—调速电机图8-7 传动装置示意图2.加载装置该试验台采用静压加载装置,如图图8-8所示。

图中4为静压加载板,它位于被试轴承上部,并固定于箱座上,当输入压力油至加载板的油腔时,载荷即施加在轴承上,轴承载荷为:F = 9.18 (p o A+Go) N(8)式中:p o—油腔供油压力,p o = 3 kg/cm2;A —油腔在水平面上投影面积,2Go —初始载荷(包括压力表、平衡重及轴瓦的自重)Go = 8 kgf 。