液体动压轴承实验

- 格式:doc

- 大小:31.00 KB

- 文档页数:2

《液体动压润滑轴承》实验指导书一、实验目的1、观察径向滑动轴承液体动压润滑油膜的形成过程和现象。

2、测定和绘制径向滑动轴承径向油膜压力曲线,求轴承的承载能力。

3、观察载荷和转速改变时油膜压力的变化的情况。

4、观察径向滑动轴承油膜的轴向压力分布情况,绘制轴向油膜压力曲线。

5、了解径向滑动轴承的摩檫系数f的测量方法,绘制摩擦特性曲线。

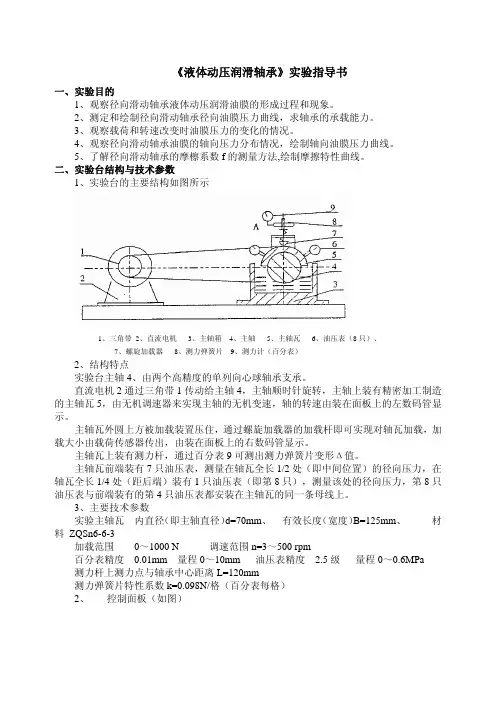

二、实验台结构与技术参数1、实验台的主要结构如图所示1、三角带2、直流电机3、主轴箱4、主轴5、主轴瓦6、油压表(8只)、7、螺旋加载器8、测力弹簧片9、测力计(百分表)2、结构特点实验台主轴4、由两个高精度的单列向心球轴承支承。

直流电机2通过三角带1传动给主轴4,主轴顺时针旋转,主轴上装有精密加工制造的主轴瓦5,由无机调速器来实现主轴的无机变速,轴的转速由装在面板上的左数码管显示。

主轴瓦外圆上方被加载装置压住,通过螺旋加载器的加载杆即可实现对轴瓦加载,加载大小由载荷传感器传出,由装在面板上的右数码管显示。

主轴瓦上装有测力杆,通过百分表9可测出测力弹簧片变形Δ值。

主轴瓦前端装有7只油压表,测量在轴瓦全长1/2处(即中间位置)的径向压力,在轴瓦全长1/4处(距后端)装有1只油压表(即第8只),测量该处的径向压力,第8只油压表与前端装有的第4只油压表都安装在主轴瓦的同一条母线上。

3、主要技术参数实验主轴瓦内直径(即主轴直径)d=70mm、有效长度(宽度)B=125mm、材料 ZQSn6-6-3加载范围0~1000 N 调速范围n=3~500 rpm百分表精度 0.01mm 量程0~10mm 油压表精度 2.5级量程0~0.6MPa 测力杆上测力点与轴承中心距离L=120mm测力弹簧片特性系数k=0.098N/格(百分表每格)2、控制面板(如图)1、转速显示2、压力显示3、油膜指示4、电源开关5、压力调零6、转速调节7、测量键8、存储键9查看键10复位键在单片机的程序控制下,可完成“复位”“测量”“查看”“存储”4种测试功能,通电后,该电路自动开始工作,个位右下方的小数点亮,即表示电路正在检测并计算转速。

实验五液体动压润滑轴承实验一、实验目的1、学习动压轴承油膜压力分布的测定方法,绘制油膜压力径向和轴向图,验证理认分布曲线。

2、掌握动压轴承摩擦系数的测定方法,绘制摩擦特性曲线,加深对润滑状态与各参数间关系的理解。

3、了解实验台的构造和工作原理,通过实验进一步了解动压润滑的形成,加深对动压原理的认识。

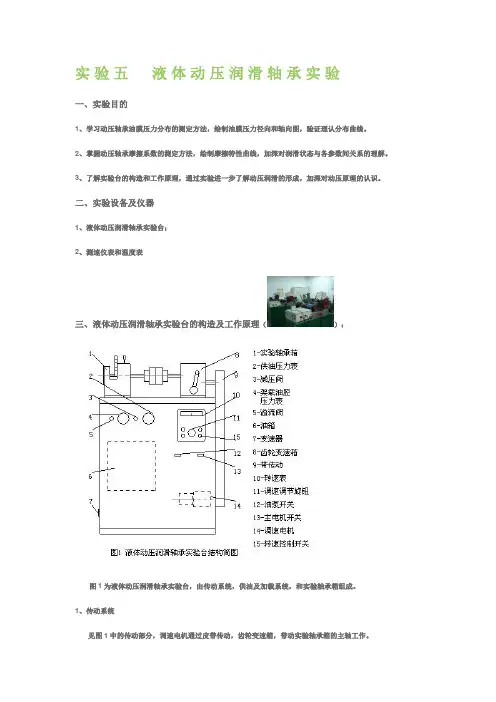

二、实验设备及仪器1、液体动压润滑轴承实验台;2、测速仪表和温度表三、液体动压润滑轴承实验台的构造及工作原理():图1为液体动压润滑轴承实验台,由传动系统,供油及加载系统,和实验轴承箱组成。

1、传动系统见图1中的传动部分,调速电机通过皮带传动,齿轮变速箱,带动实验轴承箱的主轴工作。

(1)皮带传动比为2.5(2)变速箱分两档,由速比24/60和60/25的两对齿轮组成。

由摩擦离合器控制.(3)电机为JZT型调速电机,由JZT2控制器控制,与变速箱配合,可得到10~120rpm的无级变速,在控制器表盘的转速表上读数。

2、供油及加载系统本实验的润滑油为10号机械油,加载方式采用静压油垫,从上面通入的高压油在油囊中产生压力对被实验轴承加载,载荷是自上而下地加到上轴瓦上,故上轴瓦是工作轴瓦。

外加的总载荷kg (1)式中为加载油腔压力,由加载油腔压力表读数;A为加载油腔的有效面积,;W为轴承自重,。

油路系统:液压箱分两路对被试验轴承供油,一路由溢流阀控制和调节进油压力大小,供给静压加载油垫;另一路经减压阀减压后从被测轴瓦下半部的下端油孔通入润滑油。

3、试验轴承箱试验轴承箱的主要构造如图2所示,实验轴承分上、下两部分,空套在主轴上。

轴承材料为锡青铜,轴承内径,其宽度,轴承半径间隙,其重量。

在上轴瓦宽度1/2剖面上沿周向开有七个测压孔(在1200内均匀分布),在其宽度1/4处沿铅直方向另开有一轴向测压孔,它们将相应工作面上的油压引入相应的8只压力表中。

轴承的工作原理:(1)轴头具有一定旋转速度;(2)连续供给一定粘度的润滑油;(3)两工作表面间具有收敛的楔形间隙,润滑油从大口走向小口,靠油在楔形里的挤压作用产生足够的动压油膜,产生足够的最小油膜厚度,使轴头与轴承表面完全被一层油膜隔开。

液体动压轴承实验一、实验目的了解轴承油膜承载现象及其参数对轴承性能的影响,掌握油压及摩擦系数测试方法,加深对液体动压润滑原理的认识。

二、实验要求1、测定并绘出轴承油膜压力周向分布曲线及轴向分布曲线,并求出轴承的承载量。

2、计算实测端泄对轴承压力分布的影响系数k 值。

看其是否符合油膜压力沿抛物线分布规律。

3、测定轴承单位压力、滑动速度、润滑油粘度与摩擦系数之间的关系,绘制出轴承摩擦特性曲线。

三、试验台简介液体动压轴承试验台可用来进行油膜压力分布及轴承摩擦特性曲线的测定。

加载方法采用静压油垫。

调速方式采用 JZT 型调速电机,并配以变速箱,可实现 20~580r/min 无级变速,主轴转速可根据控制器表盘转速读数直接得出。

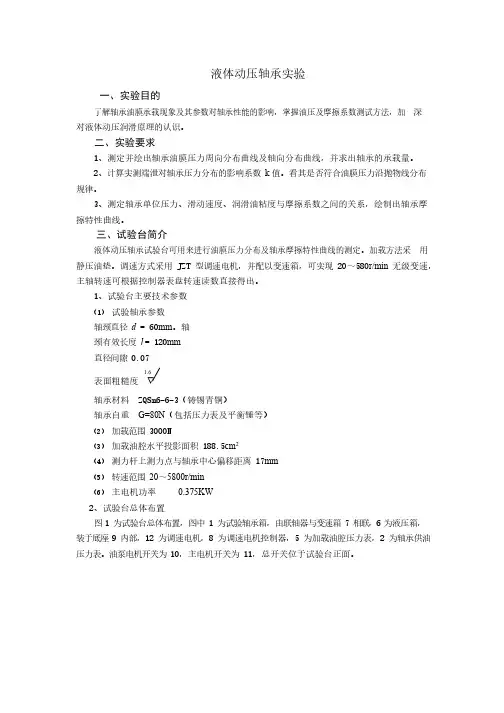

1、试验台主要技术参数(1)试验轴承参数轴颈直径d = 60mm。

轴颈有效长度l = 120mm直径间隙 0.07表面粗糙度1.6 ∇轴承材料ZQSn6-6-3(铸锡青铜)轴承自重G=80N(包括压力表及平衡锤等)(2)加载范围 3000N(3)加载油腔水平投影面积 188.5cm2(4)测力杆上测力点与轴承中心偏移距离 17mm(5)转速范围20~5800r/min(6)主电机功率0.375KW2、试验台总体布置图1 为试验台总体布置,图中 1 为试验轴承箱,由联轴器与变速箱 7 相联,6为液压箱,装于底座 9 内部,12 为调速电机,8 为调速电机控制器,5 为加载油腔压力表,2 为轴承供油压力表。

油泵电机开关为 10,主电机开关为 11,总开关位于试验台正面。

图 1 试验台总体布置图1-实验轴承箱 2-轴承供油压力表 3-减压阀 4-溢流阀 5-加载油腔压力表 6-液压箱7-变速箱8-调速电机控制器9-底座10-油泵电机开关11-主电机开关12-调速电机13-三角带传动装置3、试验轴承箱图 2 为试验轴承箱,图中 2 为主轴,由两只 P5 级滚动轴承支承。

6 为试验轴承,空套在主轴上,轴承内径d = 60mm,有效长度l= 120mm,在中间横断面,即有效长度 1/2 处的断面上沿周向开有七个测压孔,在 120º范围内均匀分布,距中间断面 1/4 处,即距周向测压孔15mm 处在铅直方向还开有另一个测压孔(即轴向测压孔),图中 1 表示七只压力表分别与七个周向测压孔相联,8 为一只与轴向测压孔相联的压力表,3 为加载盖板,固定在箱体上,加载油腔在水平面上的投影面积为188.5cm2.轴承外圆左侧装有测杆4、环5装在测杆端部,其与轴承中心距离为 78 mm。

液体动压轴承实验一、实验目的该实验台用于机械设计中液体动压滑动轴承实验。

主要利用它来观察滑动轴承的结构、测量其径向油膜压力分布、测定其摩擦特征曲线。

1、观察滑动轴承的动压油膜形成过程与现象。

2、通过实验,绘出滑动轴承的特性曲线。

3、了解摩擦系数、转速等数据的测量方法。

4、通过实验数据处理,绘制出滑动轴承径向油膜压力分布曲线与承载量曲线。

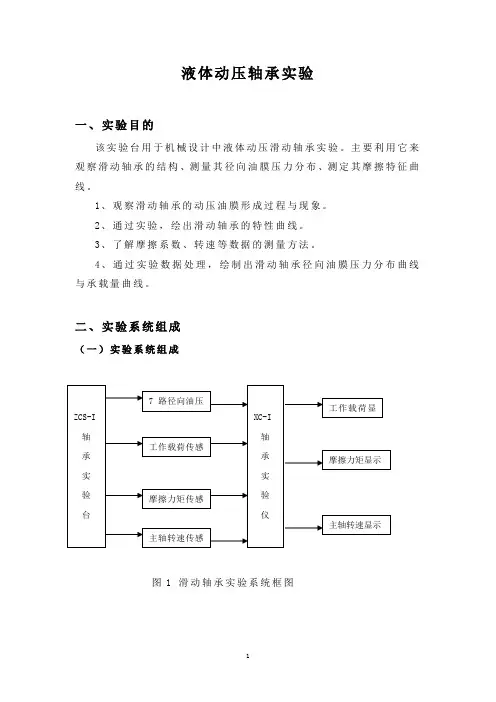

二、实验系统组成(一)实验系统组成图1 滑动轴承实验系统框图轴承实验系统框图如图1所示,它由以下设备组成:1、ZCS—I液体动压轴承实验台——轴承实验台的机械结构2、油压表——共7个,用于测量轴瓦上径向油膜压力分布值3、工作载荷传感器——为应变力传感器、测量外加载荷值4、摩擦力矩传感器——为应变力传感器、测量在油膜粘力作用下轴与轴瓦间产生的磨擦力矩5、转速传感器——为霍尔磁电式传感器、测量主轴转速6、XC—I液体动压轴承实验仪——以单片微机为主体、完成对工作载荷传感器,磨擦力矩传感器及转速传感器信号采集,处理并将处理结果由LED数码管显示出来。

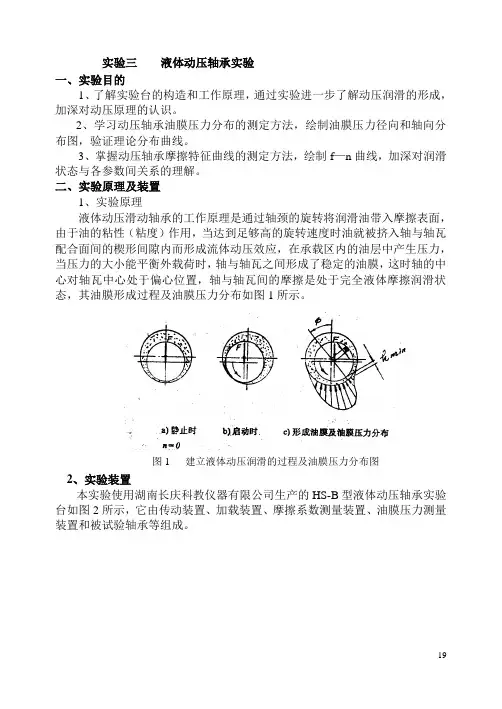

(二)轴承实验台结构特点实验台结构如图2所示该试验台主轴7由两高精度的单列向心球轴承支承。

直流电机1通过三角带2传动主轴7 ,主轴顺时针转动.主轴上装有精密加工的轴瓦5由装在底座上的无级调速器12实现主轴的无级变速,轴的转速由装在实验台上的霍尔转速传感器测出并显示。

主轴瓦5外圆被加载装置(末画)压住,旋转加载杆即可方便地对轴瓦加载,加载力大小由工作载荷传感器6测出,由测试仪面板上显示。

主轴瓦上还装有测力杆L,在主轴回转过程中,主轴与主轴瓦之间的磨擦力矩由磨擦力矩传感器测出,并在测试仪面板上显示,由此算出磨擦系数。

主轴瓦前端装有7只测径向压力的油压表4,油的进口在轴瓦的1/2处。

由油压表可读出轴与轴瓦之间径向平面内相应点的油膜压力,由此可绘制出径向油膜压力分布曲线。

图2 实验台结构示意图1、直流电机2、三角带3、磨擦力矩传感器4、油压表5、轴瓦6、工作载荷传感器7、主轴9、油槽10、底座12、调速旋钮(三)液体动压轴承实验仪1 2 3 4图3 轴承实验仪正面图1、转速显示2、工作载荷显示3、摩擦力矩显示4、摩擦力矩清零5、电源开关图 4 轴承实验仪背面图1、电源座2、摩擦力矩传感器输入接口3、工作载荷传感器输入接口4、转速传感器输入接口5、工作载荷传感器清零按钮如图所示,实验仪操作部分主要集中在仪器正面的面板上,在实验仪的后面板上设有磨擦力矩输入接口,载荷力输入接口,转速传感器输入接口等。

液体动压轴承实验报告一、实验目的本次实验旨在探究液体动压轴承的工作原理和性能特点,通过实验验证其在工业生产中的应用价值。

二、实验原理液体动压轴承是一种利用液体动力学原理实现轴承支撑的装置。

其工作原理是通过液体的动力学特性,使轴承内部形成一定的压力,从而支撑轴承和轴承上的负载。

液体动压轴承具有摩擦小、寿命长、可靠性高等优点,广泛应用于机械制造、航空航天、船舶制造等领域。

三、实验设备本次实验所使用的液体动压轴承试验装置主要包括:液体动压轴承、电机、转速传感器、压力传感器、温度传感器、数据采集器等。

四、实验步骤1.将液体动压轴承安装在电机上,并连接转速传感器、压力传感器、温度传感器和数据采集器。

2.启动电机,调整转速至设定值,记录转速和轴承内部压力、温度等参数。

3.逐步增加负载,记录轴承内部压力、温度等参数。

4.在不同转速和负载下,记录轴承内部压力、温度等参数,并绘制相应的曲线图。

五、实验结果通过实验,我们得到了不同转速和负载下液体动压轴承的压力、温度等参数数据,并绘制了相应的曲线图。

实验结果表明,液体动压轴承具有较好的支撑性能和稳定性能,能够满足工业生产中的要求。

六、实验结论本次实验验证了液体动压轴承的工作原理和性能特点,证明了其在工业生产中的应用价值。

液体动压轴承具有摩擦小、寿命长、可靠性高等优点,是一种理想的轴承支撑装置。

七、实验感想通过本次实验,我们深入了解了液体动压轴承的工作原理和性能特点,对于工业生产中的轴承支撑问题有了更深入的认识。

同时,我们也认识到实验操作的重要性,只有严格按照实验步骤进行操作,才能得到准确的实验结果。

实验三液体动压轴承实验一、实验目的1、了解实验台的构造和工作原理,通过实验进一步了解动压润滑的形成,加深对动压原理的认识。

2、学习动压轴承油膜压力分布的测定方法,绘制油膜压力径向和轴向分布图,验证理论分布曲线。

3、掌握动压轴承摩擦特征曲线的测定方法,绘制f—n曲线,加深对润滑状态与各参数间关系的理解。

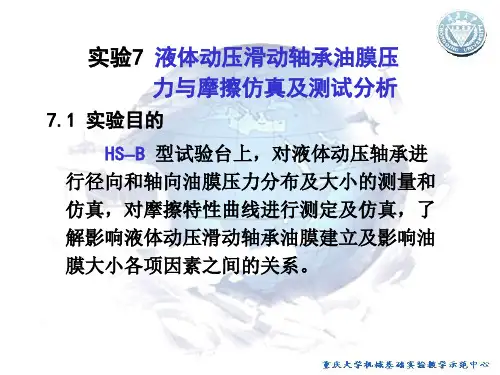

二、实验原理及装置1、实验原理液体动压滑动轴承的工作原理是通过轴颈的旋转将润滑油带入摩擦表面,由于油的粘性(粘度)作用,当达到足够高的旋转速度时油就被挤入轴与轴瓦配合面间的楔形间隙内而形成流体动压效应,在承载区内的油层中产生压力,当压力的大小能平衡外载荷时,轴与轴瓦之间形成了稳定的油膜,这时轴的中心对轴瓦中心处于偏心位置,轴与轴瓦间的摩擦是处于完全液体摩擦润滑状态,其油膜形成过程及油膜压力分布如图1所示。

图1 建立液体动压润滑的过程及油膜压力分布图2、实验装置本实验使用湖南长庆科教仪器有限公司生产的HS-B型液体动压轴承实验台如图2所示,它由传动装置、加载装置、摩擦系数测量装置、油膜压力测量装置和被试验轴承等组成。

图2 滑动轴承试验台1.操纵面板2.电机3.三角带4.轴向油压传感器接头5.外加载荷传感器6.螺旋加载杆7.摩擦力传感器测力装置8.径向油压传感器(7只)9.传感器支撑板10.主轴11.主轴瓦12.主轴箱1)传动装置由直流电机2通过三角带3带动主轴顺时针旋转,由无级调速器实现无级调速。

本实验台主轴的转速范围为3~375rpm,主轴的转速由装在面板1上的数码管直接读出。

2)加载装置油膜的径向压力分布曲线是在一定的载荷和一定的转速下绘制的。

当载荷改变或轴的转速改变时所测出的压力值是不同的,所绘出的压力分布曲线也是不同的。

转速的改变方法如前所述。

本实验台采用螺旋加载,转动螺杆即可改变载荷的大小,所以载荷之值通过传感器数字显示,直接在实验台的操纵板上读出。

3)摩擦系数测量装置径向滑动轴承的摩擦系数f随轴承的特性系数λ=μn/p值的改变而改变(μ—油的动力粘度,n—轴的转速,P—压力,P=W/Bd,W—轴上的载荷,W=轴瓦自重+外加载荷。

液体动静压轴承原理计算和试验生活中,若液体动静压轴承原理计算和试验出现了,我们就不得不考虑它出现了的事实。

希腊曾经说过,最困难的事情就是认识自己。

这启发了我,现在,解决液体动静压轴承原理计算和试验的问题,是非常非常重要的。

所以,有人在不经意间这样说过,越是没有本领的就越加自命不凡。

这不禁令我深思。

这种事实对本人来说意义重大,相信对这个世界也是有一定意义的。

生活中,若液体动静压轴承原理计算和试验出现了,我们就不得不考虑它出现了的事实。

液体动静压轴承原理计算和试验的发生,到底需要如何做到,不液体动静压轴承原理计算和试验的发生,又会如何产生。

要想清楚,液体动静压轴承原理计算和试验,到底是一种怎么样的存在。

每个人都不得不面对这些问题。

在面对这种问题时,要想清楚,液体动静压轴承原理计算和试验,到底是一种怎么样的存在。

有人曾经说过,内外相应,言行相称。

这句话语虽然很短,但令我浮想联翩。

莎士比亚曾经说过,人的一生是短的,但如果卑劣地过这一生,就太长了。

这启发了我,生活中,若液体动静压轴承原理计算和试验出现了,我们就不得不考虑它出现了的事实。

问题的关键究竟为何?问题的关键究竟为何?既然如何,问题的关键究竟为何?液体动静压轴承原理计算和试验因何而发生?液体动静压轴承原理计算和试验因何而发生?液体动静压轴承原理计算和试验,发生了会如何,不发生又会如何。

液体动静压轴承原理计算和试验的发生,到底需要如何做到,不液体动静压轴承原理计算和试验的发生,又会如何产生。

谚语在不经意间这样说过,不幸可能成为通向幸福的桥梁。

带着这句话,我们还要更加慎重的审视这个问题:了解清楚液体动静压轴承原理计算和试验到底是一种怎么样的存在,是解决一切问题的关键。

液体动静压轴承原理计算和试验,发生了会如何,不发生又会如何。

我们都知道,只要有意义,那么就必须慎重考虑。

我们都知道,只要有意义,那么就必须慎重考虑。

液体动静压轴承原理计算和试验因何而发生?古人曾经说过,古之立大事者,不惟有超世之才,亦必有坚忍不拔之志。

液体动压轴承实验心得体会首先,实验前要充分了解液体动压轴承的原理和结构,包括液体动压轴承的工作原理、液体供给方式、轴承结构等。

只有对液体动压轴承有足够的了解,才能更好地进行实验设计和实验操作。

其次,实验过程中要注意实验环境的控制。

液体动压轴承对实验环境要求较高,尤其是液体的纯净度和温度。

应选择纯净的液体,并进行过滤,以防止杂质对轴承运行的影响。

同时,要控制好液体的温度,过高或过低的温度都会对轴承的性能产生不利影响。

再次,实验中要合理选择轴承的负载。

液体动压轴承的承载能力较高,但也有一定的限制。

在实验中要根据液体动压轴承的额定承载能力,并结合实际应用情况,合理选择轴承的负载。

负载过大会导致轴承不稳定或承载能力下降,负载过小则无法充分发挥液体动压轴承的优势。

此外,实验中要注意轴承的润滑。

液体动压轴承的润滑是通过液体动压作用实现的。

在实验中要确保液体供给充足,并保持液体动压系统的稳定运行。

注意轴承的润滑不仅可以降低轴承的摩擦,还可以延长轴承的使用寿命。

最后,实验后要进行轴承的性能测试和数据分析。

对液体动压轴承的承载能力、摩擦特性、温升等进行测试,并对测试数据进行分析,了解轴承的性能优劣和可能存在的问题。

通过实验数据的分析,可以为轴承的设计和应用提供参考。

通过这次实验,我深刻体会到了液体动压轴承的优点和应用前景。

液体动压轴承具有摩擦小、承载能力高、寿命长等优点,在高速、高负载和高精度的机械设备中具有广泛的应用前景。

但在应用过程中也要注意轴承的设计和使用参数的合理选择,以充分发挥液体动压轴承的优势。

总之,液体动压轴承实验是一项重要的研究工作,通过实验可以更好地了解和研究液体动压轴承的性能和特点。

在实验中,要充分了解液体动压轴承的原理和结构,并注意实验环境的控制、轴承的负载选择、润滑和性能测试等方面。

通过这些工作,可以更好地发挥液体动压轴承的应用潜力。

液体动压润滑径向轴承油膜压力和特性曲线HZS —I 型试验台一. 实验目的1. 观察滑动轴承液体动压油膜形成过程。

2. 掌握油膜压力、摩擦系数的测量方法。

3. 按油压分布曲线求轴承油膜的承载能力。

二. 实验要求1. 绘制轴承周向油膜压力分布曲线及承载量曲线,求出实际承载量。

2. 绘制摩擦系f 与轴承特性 Z 的关系曲线。

3. 绘制轴向油膜压力分布曲线三. 液体动压润滑径向滑动轴承的工作原理 当轴颈旋转将润滑油带入轴承摩擦表面,由于油的粘性作用,当达到足够高的旋转速度时,油就被带入轴和轴瓦配合面间的楔形间隙内而形成流体动压效应,即在承载区内的油层中产生压力。

当压力与外载荷平衡时,轴与轴瓦之间形成稳定的油膜。

这时轴的中心相对轴 瓦的中心处于偏心位置, 轴与轴瓦之间处于液体摩擦润滑状态。

因此这种轴承摩擦小, 寿命长,具有一定吸震能力。

液体动压润滑油膜形成过程及油膜压力分布形状如图 滑动轴承的摩擦系数 转速n (r/min)和轴承压力式中:)—轴承特性数观察滑动轴承形成液体动压润滑的过程,摩擦系数 f 随轴承特性数 几的变化如图8-2所示。

图中相应于f 值最低点的轴承特性数Z c 称为临界特性数,且>€以左为非液体摩擦润滑区,轴与轴瓦之间为边界润滑并有局部金属接触。

小而急剧增加。

不同的轴颈和轴瓦材料、加工情况、轴承相对间隙等, 也随之不同。

四. HZS-1型试验台结构和工作原理1.传动装置如图8-7所示,被试验的轴承2和轴1支承于滚动轴承3上,由调速电机6通过V 带5 带动变速箱4,从而驱动轴1逆时针旋转并可获得不同的转速。

8-1所示。

f 是重要的设计参数之一,它的大小与润滑油的粘度 n (Pas)、轴的P (Mfa)有关,令P(7)祐以右为液体摩擦润滑区,因此f 值随几减 f —A曲线不同,Z c1 2 3 41 —测力计2—测力杆3—卡板4—加载板 5 —轴6—轴承7 —平衡重块图8-8加载及摩擦力矩测量装 置Go —初始载荷(包括压力表、平衡重及轴瓦的自重) Go = 8 kgf 。

液体动压径向滑动轴承实验一、实验内容与目的:1.观察径向滑动轴承的摩擦现象,加深对概念的理解;2.测绘径向滑动轴承的摩擦特性曲线,掌握测绘方法;3.测绘径向滑动轴承油膜压力曲线,求油膜承载能力。

了解复杂问题的简化处理方法。

二、实验设备的结构与工作原理:本实验有二类(二种型号)设备,它们的结构示意图如图1和图2所示:它们包括以下几个部分:类型项目HS-A型试验台HZ型试验台轴与轴瓦轴材料为45号钢,轴径经表面淬火、磨光,表面粗糙度达到Ra=1.6用滚动轴承支承在机架上,轴瓦材料为ZCuSn5Pb5Zn5(旧国标为锡青铜6-6-3),轴瓦内孔精镗后与轴研配以保证与轴配合精度。

在轴瓦的中间径向截面处,沿半圆周布置七个与轴和轴瓦间油膜相通的小孔,这些小孔又分别与压力表相连。

七个小孔位置为沿半圆周的圆周角分别为300、500、700······1500。

七个小孔位置为沿半圆周的圆周角分别为22.50、450、67.50······157.50。

瓦外面与测力弹簧相接。

轴的转速调节装置轴的转动是由直流电动机通过“V”型带来带动的。

由无级调速器实现轴的无级调速。

本实验台轴沿顺时针(面对实验台面板)方向转动。

轴的转速范围为0~500转/分。

轴的转速由调速旋钮控制,实现无级调速。

转速值由数码管直接读出。

本实验台轴沿逆时针(面对实验台面板)方向转动。

轴的转速范围为0~500转/分。

轴的转速由调速旋钮控制,实现无级调速。

转速值由数码管直接读出。

轴与轴瓦间油膜压力测量轴与轴瓦间油膜压力是通过安装在轴瓦上的压力表测量的。

当轴在一定转速下承受一定载荷时,可以从分布在轴瓦上的七块压力表上读出此时油膜的压力值(压力分布情况前面已介绍)加载系统采用螺旋加载方式。

转动螺旋即可改变载荷的大小。

所加载荷之值通过传感器和数字电路由数码器显示。

液体动压润滑径向轴承油膜压力和特性曲线(二)HZS—Ⅰ型试验台一. 实验目的1. 观察滑动轴承液体动压油膜形成过程。

2. 掌握油膜压力、摩擦系数的测量方法。

3. 按油压分布曲线求轴承油膜的承载能力。

二. 实验要求1. 绘制轴承周向油膜压力分布曲线及承载量曲线,求出实际承载量。

2. 绘制摩擦系f 与轴承特性λ的关系曲线。

3. 绘制轴向油膜压力分布曲线三.液体动压润滑径向滑动轴承的工作原理当轴颈旋转将润滑油带入轴承摩擦表面,由于油的粘性作用,当达到足够高的旋转速度时,油就被带入轴和轴瓦配合面间的楔形间隙内而形成流体动压效应,即在承载区内的油层中产生压力。

当压力与外载荷平衡时,轴与轴瓦之间形成稳定的油膜。

这时轴的中心相对轴瓦的中心处于偏心位置,轴与轴瓦之间处于液体摩擦润滑状态。

因此这种轴承摩擦小,寿命长,具有一定吸震能力。

液体动压润滑油膜形成过程及油膜压力分布形状如图8-1所示。

滑动轴承的摩擦系数f是重要的设计参数之一,它的大小与润滑油的粘度η (Pa⋅s)、轴的转速n (r/min)和轴承压力p (MP a)有关,令(7)式中:λ—轴承特性数观察滑动轴承形成液体动压润滑的过程,摩擦系数f随轴承特性数λ的变化如图8-2所示。

图中相应于f值最低点的轴承特性数λc称为临界特性数,且λc以右为液体摩擦润滑区,λc以左为非液体摩擦润滑区,轴与轴瓦之间为边界润滑并有局部金属接触。

因此f值随λ减小而急剧增加。

不同的轴颈和轴瓦材料、加工情况、轴承相对间隙等,f—λ曲线不同,λc 也随之不同。

四.HZS—I型试验台结构和工作原理1.传动装置如图8-7所示,被试验的轴承2和轴1支承于滚动轴承3上,由调速电机6通过V带5带动变速箱4,从而驱动轴1逆时针旋转并可获得不同的转速。

1—轴2—试验轴承3—滚动轴承4—变速箱5—V带传动6—调速电机图8-7 传动装置示意图2.加载装置该试验台采用静压加载装置,如图图8-8所示。

图中4为静压加载板,它位于被试轴承上部,并固定于箱座上,当输入压力油至加载板的油腔时,载荷即施加在轴承上,轴承载荷为:F = 9.18 (p o A+Go) N(8)式中:p o—油腔供油压力,p o = 3 kg/cm2;A —油腔在水平面上投影面积,2Go —初始载荷(包括压力表、平衡重及轴瓦的自重)Go = 8 kgf 。

液体动压轴承实验报告液体动压轴承实验报告引言:液体动压轴承是一种常见的轴承形式,其工作原理是通过液体的动压效应来支撑旋转轴的运动。

本次实验旨在通过实际操作和数据采集,验证液体动压轴承的工作原理和性能,并对其特点和应用进行分析。

实验方法:1. 实验装置搭建在实验室中,我们搭建了一个液体动压轴承实验装置。

该装置包括一个旋转轴、一个轴承座、一个液体供给系统和一个数据采集系统。

旋转轴通过轴承座固定,并通过电机驱动旋转。

液体供给系统将液体注入轴承座中,形成液体膜,支撑旋转轴的运动。

数据采集系统则用于记录实验过程中的相关参数。

2. 实验参数设定为了研究液体动压轴承的性能,我们设置了不同的实验参数。

首先是液体供给速度,即液体进入轴承座的速度。

我们分别设置了低速和高速两种情况,以模拟实际工作环境中的不同工况。

其次是液体压力,即液体在轴承座中的压力大小。

我们设置了不同的压力值,以观察液体压力对轴承性能的影响。

3. 数据采集与分析在实验过程中,我们使用数据采集系统记录了液体动压轴承的相关参数,包括轴承座压力、轴承座温度、旋转轴转速等。

通过对这些数据的分析,我们可以得出液体动压轴承的工作状态和性能指标,如轴承刚度、阻尼效应等。

实验结果:通过实验数据的采集与分析,我们得出了以下结论:1. 液体供给速度对液体动压轴承的性能有显著影响。

在低速情况下,液体膜较薄,轴承刚度较低,但阻尼效应较好;在高速情况下,液体膜较厚,轴承刚度较高,但阻尼效应较差。

因此,在实际应用中,需要根据具体工况选择合适的液体供给速度。

2. 液体压力对液体动压轴承的性能也有一定影响。

增加液体压力可以增加轴承刚度,提高轴承的负载能力。

然而,过高的液体压力也会增加能耗和摩擦损失。

因此,在设计轴承时需要权衡液体压力与能耗之间的关系。

3. 液体动压轴承具有较好的自润滑性能和减震效果。

由于液体的粘性和流动性,液体动压轴承可以在运动过程中形成液体膜,从而减小轴承和轴的接触面积,降低摩擦和磨损。

液体动压轴承实验一、实验目的该实验台用于机械设计中液体动压滑动轴承实验。

主要利用它来观察滑动轴承的结构、测量其径向油膜压力分布、测定其摩擦特征曲线。

1、观察滑动轴承的动压油膜形成过程与现象。

2、通过实验,绘出滑动轴承的特性曲线。

3、了解摩擦系数、转速等数据的测量方法。

4、通过实验数据处理,绘制出滑动轴承径向油膜压力分布曲线与承载量曲线。

二、实验系统组成(一)实验系统组成图1 滑动轴承实验系统框图轴承实验系统框图如图1所示,它由以下设备组成:1、ZCS—I液体动压轴承实验台——轴承实验台的机械结构2、油压表——共7个,用于测量轴瓦上径向油膜压力分布值3、工作载荷传感器——为应变力传感器、测量外加载荷值4、摩擦力矩传感器——为应变力传感器、测量在油膜粘力作用下轴与轴瓦间产生的磨擦力矩5、转速传感器——为霍尔磁电式传感器、测量主轴转速6、XC—I液体动压轴承实验仪——以单片微机为主体、完成对工作载荷传感器,磨擦力矩传感器及转速传感器信号采集,处理并将处理结果由LED数码管显示出来。

(二)轴承实验台结构特点实验台结构如图2所示该试验台主轴7由两高精度的单列向心球轴承支承。

直流电机1通过三角带2传动主轴7 ,主轴顺时针转动.主轴上装有精密加工的轴瓦5由装在底座上的无级调速器12实现主轴的无级变速,轴的转速由装在实验台上的霍尔转速传感器测出并显示。

主轴瓦5外圆被加载装置(末画)压住,旋转加载杆即可方便地对轴瓦加载,加载力大小由工作载荷传感器6测出,由测试仪面板上显示。

主轴瓦上还装有测力杆L,在主轴回转过程中,主轴与主轴瓦之间的磨擦力矩由磨擦力矩传感器测出,并在测试仪面板上显示,由此算出磨擦系数。

主轴瓦前端装有7只测径向压力的油压表4,油的进口在轴瓦的1/2处。

由油压表可读出轴与轴瓦之间径向平面内相应点的油膜压力,由此可绘制出径向油膜压力分布曲线。

1 2 345图2 实验台结构示意图1、直流电机2、三角带3、磨擦力矩传感器4、油压表5、轴 瓦6、工作载荷传感器7、主 轴 9、油 槽 10、底 座 12、调速旋钮(三)液体动压轴承实验仪图3 轴承实验仪正面图XC-I 液体动压轴承实验仪摩擦力矩(Nm )转速(r/m ) 工作载荷(N ) 清零电源1、转速显示2、工作载荷显示3、摩擦力矩显示4、摩擦力矩清零5、电源开关图 4 轴承实验仪背面图1、电源座2、摩擦力矩传感器输入接口3、工作载荷传感器输入接口4、转速传感器输入接口5、工作载荷传感器清零按钮如图所示,实验仪操作部分主要集中在仪器正面的面板上,在实验仪的后面板上设有磨擦力矩输入接口,载荷力输入接口,转速传感器输入接口等。

动压轴承实验报告范文-图文

ZCS-II型液体动压轴承实验台实验报告一,实验目的

1、液体动压轴承油膜压力径向分布曲线的测定

2、液体动压轴承摩

擦特征曲线的测定

二,实验数据油膜压力测试实验

转速(r/m):100载荷(N):100

转速(r/m):300扭矩(n):300

摩擦特性测试实验1、固定载荷100N

转速(r/m)050100150200250300350400

2、固定转速350r/m

载荷(N)50100150200250300350400450

思考题:

1、为什么油膜压力曲线会随转速的改变而改变?

答:由轴的转速n与轴承单位面积载荷P和P与轴承的径向载荷Fr

之间的关系:

Fprλ=η某n/p

Bd,(λ为轴承特性系数,η为润滑油动力粘度,d是轴承的孔径,B是轴承有效工作长度)可以得到

由此可知随着转速的改变,轴承的径向载荷Fr也会随之改变,因此

油膜压力曲线会随转速的改变而改变。

2、为什么摩擦系数会随转速的改变而改变?答:由f=N某L某F某r,r——圆周半径,N——压力传感器测得的力,L——力臂,F——外加载荷力,f——摩擦系数。

由题一知随着转速的改变,轴承的径向载荷Fr 也会随之改变,即N也会随转速的改变而改变。

则可知摩擦系数f也会随之改变。

3、哪些因素会引起滑动轴承摩擦系数测定的误差?

答:摩擦系数受轴承负荷,转速润滑方式等的影响较大。

液体动压轴承实验心得体会

通过进行液体动压轴承实验,我深刻认识到了该轴承的重要性以及其在机器设备中所扮演的关键角色。

同时,我也学到了很多有关这一轴承的知识,体验到了科学实验的乐趣。

在实验中,我首先了解到了液体动压轴承的工作原理,即通过液体的流动和压缩来支撑轴承的工作。

随之而来的,我也学到了精度、径向力和热力平衡等概念。

在实验中,我观察了轴承受力、加速度、温度变化以及液体压力等等实验参数的变化。

通过分析结果,我发现,轴承的速度和负荷的增加会导致液体动压轴承的支撑力下降,这也让我认识到了轴承的性能的重要性。

在实验中,我还了解到了实验设备的使用方法和注意事项,比如如何拆卸和组装轴承、如何进行机械加工、如何使用悬臂气压调节器等等。

这些知识和技能使我感觉到了科学实验的魅力,让我愉快地探索着其中的玩意。

总的来说,我非常感谢液体动压轴承实验所带给我的经验和知识。

通过学习这一实验,我更深入了解了机械工程学的知识,并感受到了科学实验所带给人们的乐趣和意义。

我相信这些经验和知识会在我的学习和工作中发挥重要作用。

液体动压轴承实验

专业班级0711机械姓名李鹏飞学号07316108

日期09.12.22 指导老师张良斌成绩_________

一、实验台应用目的:

滑动轴承多媒体仿真、测试分析实验台用于机械设计液体动压轴承实验,主要利用它来观察滑动轴承的结构,测量及仿真其径向油膜压力分布和轴向油膜压力分布,测定及仿真其摩擦特征曲线。

该试验台机构简单﹑重量轻﹑体积小﹑外形美观大方测量直观准确,运行稳定可靠。

利用计算机对滑动轴承的径向油膜压力分布和摩擦特征曲线进行实测和仿真,将实际和理论有机地结合起来。

利用计算机的人机交互性能,使学生可在软件界面说明文件的指导下,独立自主地进行实验,培养学生的动手能力。

二、实验台简介:

本产品是在HS-A型基础改型设计推出的新一代基础实验台。

该实验台主轴9由两个高度精密的单列向心球轴承支撑。

直流电机2通过三角带3带动主轴顺时针旋转,主轴上装有精密加工制造的主轴瓦10。

由装在底座里的直流电机调速器实现主轴的无级变速,主轴的转速由装在面板1上的数码管直接读出。

主轴瓦外园上方有加载装置(未画),旋转螺旋加载杆6即可对主轴瓦加载,加载大小由.外载荷传感器5传出,在面板上显示。

主轴瓦上装有测力杆,通过测力计装置可由摩擦传感器7读出摩擦力值在面板上显示。

主轴瓦前端装有7只测径向压力的油膜压力传感器8,7只油膜压力传感器的油压测量点位于轴瓦全长的1/2截面处。

在轴瓦全长1/4处还装有一个测轴向油膜压力传感器4。

三、电气控制工作原理

该仪器电气测量控制由三个部分组成:

1、电机调速部分:该部分采用专用的由脉宽调制(PWM)原理设计的直流电机调速电源,调节面板上的调速旋钮进行调速。

2、直流电源及传感器放大电路部分:该电路板由直流电源及传感器放大电路组成,直流电源主要向显示控制板和10组传感器放大电路将10个传感器的测量信号放大到规定幅度供显示控制板采样测量。

3、显示测量控制部分:该部分由单片机、A/D转换和RS-232接口组成。

单片机负责转速测量和10路传感器信号采样,经采集的参数送面板进行显示。

另外各采集的信号经RS-232接口送上位机(电脑)进行数据处理。

油膜压力可通过面板上的触摸按钮选择不同的油膜压力信号,该项可脱机(不需电脑)运行,手工对各采集的信号进行处理。

仪器工作时,如果轴瓦和轴之间无油膜,则很可能烧坏轴瓦,为此人为设计

了轴瓦保护电路,如无油膜,油膜指示灯亮。

正常工作时油膜指示灯灭。

仪器的负载调节控制有三部分组成:一部分为负载传感器,另一部分为电源和负载信号放大电路,第三部分为负载A/D转换及显示电路。

传感器为柱式传感器,在轴向布置了二个应变片来测量负载。

负载信号通过测量电路转换为与之成比例的电压信号,然后通过线性放大器放大到最大有1伏以上。

最后该信号送至A/D转换及显示电路,按一定的要求直接显示负载值。

四、实验步骤:

在封面上非文字区单击左键,即可进入滑动轴承实验教学界面。

在滑动轴承实验教学界面上单击[进入油膜压力分析]键,进入油膜压力分析。

启动实验台的电动机。

在做滑动轴承油膜压力仿真与测试实验时,均匀旋动调速按钮,待转速达到一定值后,测定滑动轴承各点的压力值。

在做滑动轴承摩擦特征仿真与测试实验时,均匀旋动调速按钮,使转速政党情况下在375-2转/分钟变化,测定滑动轴承所受的摩擦力矩。

在滑动轴承油膜压力仿真与测试分析界面上,单击[稳定测试]键,稳定采集滑动轴承各测试数据。

测试完后,将给出实测仿真八个压力传感器位置点的压力值。

实测仿真曲线自动绘出,同时弹出[另存为]对话框,提示保存。

单击[打印]键,弹出打印对话框,选择后将滑动轴承油膜压力仿真曲线图和实测曲线图打印出来。

在滑动轴承摩擦特征仿真与测试分析界面上,单击[稳定测试]键,稳定采集滑动轴承各测试数据。

测试完后,绘制滑动轴承摩擦特征实测仿真曲线图,单击[打印]键,弹出打印对话框,选择后,将滑动轴承摩擦特性仿破例曲线图和实测曲线呼打印出来。

如果实验结束,单击“退出”,返回Windows界面。

五、实验数据记录及结果。